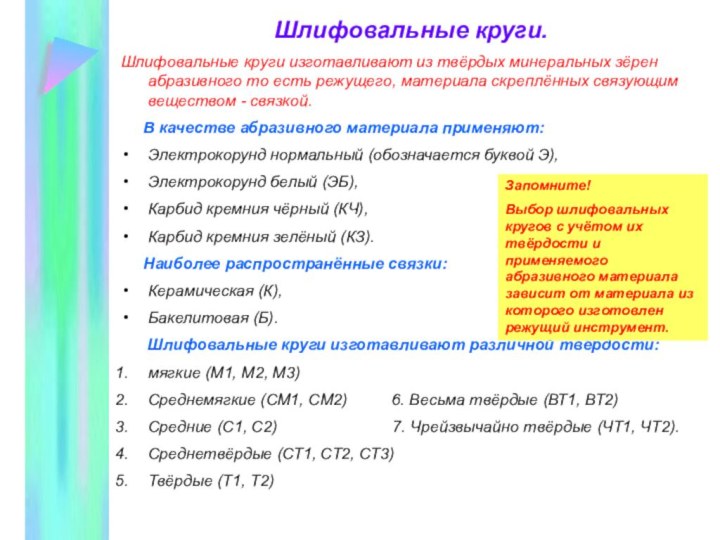

абразивного то есть режущего, материала скреплённых связующим веществом -

связкой.

В качестве абразивного материала применяют:

Электрокорунд нормальный (обозначается буквой Э),

Электрокорунд белый (ЭБ),

Карбид кремния чёрный (КЧ),

Карбид кремния зелёный (КЗ).

Наиболее распространённые связки:

Керамическая (К),

Бакелитовая (Б).

Шлифовальные круги изготавливают различной твёрдости:

мягкие (М1, М2, М3)

Среднемягкие (СМ1, СМ2) 6. Весьма твёрдые (ВТ1, ВТ2)

Средние (С1, С2) 7. Чрейзвычайно твёрдые (ЧТ1, ЧТ2).

Среднетвёрдые (СТ1, СТ2, СТ3)

Твёрдые (Т1, Т2)

Запомните!

Выбор шлифовальных кругов с учётом их твёрдости и применяемого абразивного материала зависит от материала из которого изготовлен режущий инструмент.