Слайд 2

Определения:

1) Упругие элементы − детали машин, работа которых

основана на способности изменять свою форму под воздействием внешней

нагрузки и восстанавливать ее в первоначальном виде после снятия этой нагрузки.

2) Пружины – упругие элементы, выполненные из металла и предназначенные для создания (восприятия) сосредоточенной силовой нагрузки.

3) Торсионы − упругие элементы, выполненные из металла (обычно в форме вала) и предназначенные для создания (восприятия) сосредоточенной моментной нагрузки.

4) Мембраны − упругие элементы, выполненные из металла и предназначенные для создания (восприятия) распределенной по их поверхности силовой нагрузки (давления).

Слайд 3

Функции упругих элементов в машинах и механизмах:

1) создавать

постоянно действующие усилия для силового замыкания кинематических пар (кулачковые

механизмы, муфты фрикционные, кулачковые и др., стопоры, защелки и т.п.);

2) обеспечивать беззазорность в кинематических парах механизмов с целью повышения их кинематической точности (например, в составных зубчатых колесах приборов);

3) предохранять механизмы от разрушения под воздействием чрезмерных нагрузок при ударах и вибрациях (рессоры, пружины, амортизаторы);

4) накапливать энергию в процессе деформации под действием внешней нагрузки и отдавать ее при восстановлении исходной формы (часовая пружина в механических часах, боевая пружина стрелкового оружия);

5) Выполнять преобразование нагрузки в перемещение при использовании в качестве чувствительных элементов приборов (весоизмерительные приборы, приборы для измерения крутящего момента, давления, разрежения и т.п.)

Слайд 4

Рис. 17.1. Некоторые упругие элементы машин: винтовые пружины

- а) растяжения, б) сжатия, в) коническая сжатия, г)

кручения; д) телескопическая ленточная сжатия; е) наборная тарельчатая; ж, з) кольцевые; и) составная сжатия; к) спиральная; л) изгиба; м) рессора (наборная изгиба); н) торсионный валик.

Слайд 5

Классификация упругих элементов:

1) По виду создаваемой (воспринимаемой) нагрузки:

силовые (пружины, амортизаторы, демпферы) - воспринимают сосредоточенную силу; моментные

(моментные пружины, торсионы) – сосредоточенный крутящий момент (пару сил); воспринимающие распределенную нагрузку (мембраны давления, сильфоны, трубки Бурдона и т.п.).

2) По виду материала, использованного для изготовления упругого элемента: металлические (стальные, стальные нержавеющие, бронзовые, латунные пружины, торсионы, мембраны, сильфоны, трубки Бурдона) и неметаллические, изготовленные из резин и пластмасс (демпферы и амортизаторы, мембраны).

3) По виду основных напряжений, возникающих в материале упругого элемента в процессе его деформации: растяжения-сжатия (стержни, проволоки), кручения (винтовые пружины, торсионы), изгиба (пружины изгиба, рессоры).

4) По форме связи нагрузки, действующей на упругий элемент, с его деформацией: линейные (график нагрузка-деформация представляет прямую линию) и нелинейные (график нагрузка-деформация непрямолинеен).

5) По конструктивной форме: пружины, цилиндрические винтовые, одно- и многожильные, конические винтовые, бочкообразные винтовые, тарельчатые, цилиндрические прорезные, спиральные (ленточные и круглые), плоские, рессоры (многослойные пружины изгиба), торсионы (пружинные валы), фигурные и т.п.

6) По способу изготовления: витые, точеные, штампованные, наборные и т.п.

Слайд 6

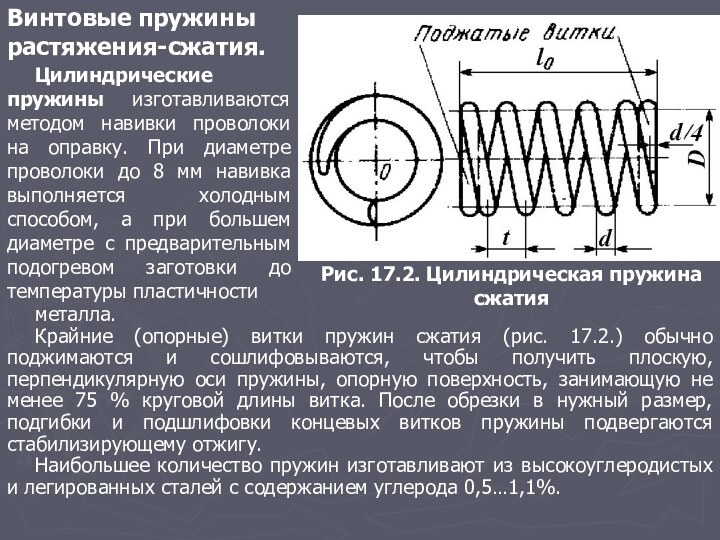

Винтовые пружины

растяжения-сжатия.

Рис. 17.2. Цилиндрическая пружина сжатия

Цилиндрические

пружины изготавливаются методом навивки проволоки на оправку. При диаметре

проволоки до 8 мм навивка выполняется холодным способом, а при большем диаметре с предварительным подогревом заготовки до температуры пластичности

металла.

Крайние (опорные) витки пружин сжатия (рис. 17.2.) обычно поджимаются и сошлифовываются, чтобы получить плоскую, перпендикулярную оси пружины, опорную поверхность, занимающую не менее 75 % круговой длины витка. После обрезки в нужный размер, подгибки и подшлифовки концевых витков пружины подвергаются стабилизирующему отжигу.

Наибольшее количество пружин изготавливают из высокоуглеродистых и легированных сталей с содержанием углерода 0,5…1,1%.

Слайд 7

Модуль упругости пружинных сталей E = (2,1…2,2)⋅105 МПа,

модуль сдвига G = (7,6…8,2)⋅104 МПа.

Для изготовления пружин,

работающих в агрессивной среде, вызывающей коррозию углеродистых сталей, применяют нержавеющие стали или сплавы на основе меди (бронзы). Модуль упругости сплавов на медной основе E = (1,2…1,3)⋅105 МПа, модуль сдвига G = (4,5…5,0)⋅104 МПа.

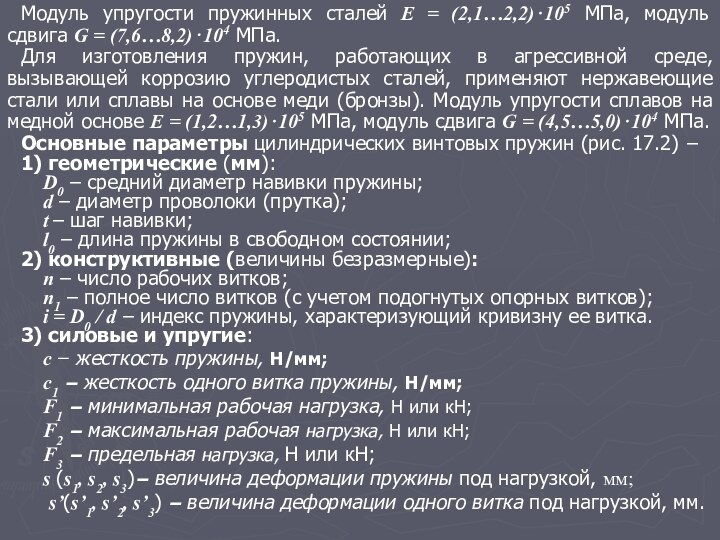

Основные параметры цилиндрических винтовых пружин (рис. 17.2) −

1) геометрические (мм):

D0 – средний диаметр навивки пружины;

d – диаметр проволоки (прутка);

t – шаг навивки;

l0 – длина пружины в свободном состоянии;

2) конструктивные (величины безразмерные):

n – число рабочих витков;

n1 – полное число витков (с учетом подогнутых опорных витков);

i = D0 / d – индекс пружины, характеризующий кривизну ее витка.

3) силовые и упругие:

c − жесткость пружины, Н/мм;

c1 − жесткость одного витка пружины, Н/мм;

F1 − минимальная рабочая нагрузка, Н или кН;

F2 − максимальная рабочая нагрузка, Н или кН;

F3 − предельная нагрузка, Н или кН;

s (s1, s2, s3)− величина деформации пружины под нагрузкой, мм;

s’(s’1, s’2, s’3) − величина деформации одного витка под нагрузкой, мм.

Слайд 8

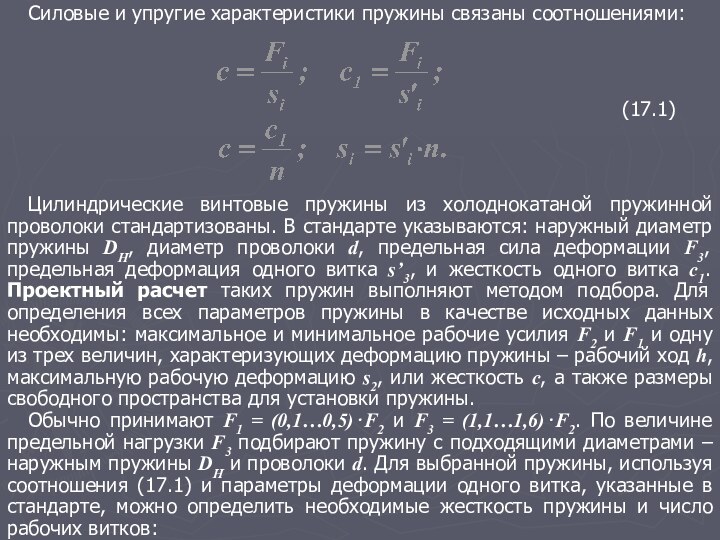

Силовые и упругие характеристики пружины связаны соотношениями:

Цилиндрические

винтовые пружины из холоднокатаной пружинной проволоки стандартизованы. В стандарте

указываются: наружный диаметр пружины DН, диаметр проволоки d, предельная сила деформации F3, предельная деформация одного витка s’3, и жесткость одного витка c1. Проектный расчет таких пружин выполняют методом подбора. Для определения всех параметров пружины в качестве исходных данных необходимы: максимальное и минимальное рабочие усилия F2 и F1 и одну из трех величин, характеризующих деформацию пружины – рабочий ход h, максимальную рабочую деформацию s2, или жесткость c, а также размеры свободного пространства для установки пружины.

Обычно принимают F1 = (0,1…0,5)⋅F2 и F3 = (1,1…1,6)⋅F2. По величине предельной нагрузки F3 подбирают пружину с подходящими диаметрами – наружным пружины DН и проволоки d. Для выбранной пружины, используя соотношения (17.1) и параметры деформации одного витка, указанные в стандарте, можно определить необходимые жесткость пружины и число рабочих витков:

(17.1)

Слайд 9

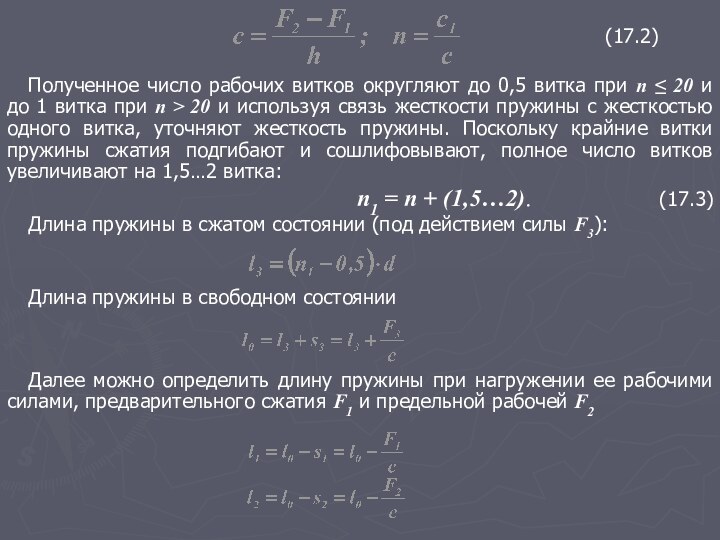

(17.2)

Полученное число рабочих витков округляют до 0,5

витка при n ≤ 20 и до 1 витка

при n > 20 и используя связь жесткости пружины с жесткостью одного витка, уточняют жесткость пружины. Поскольку крайние витки пружины сжатия подгибают и сошлифовывают, полное число витков увеличивают на 1,5…2 витка:

n1 = n + (1,5…2). (17.3)

Длина пружины в сжатом состоянии (под действием силы F3):

Длина пружины в свободном состоянии

Далее можно определить длину пружины при нагружении ее рабочими силами, предварительного сжатия F1 и предельной рабочей F2

Слайд 10

Проектный расчет нестандартных пружин производится из условия прочности

по напряжениям скручивания. Как известно, при кручении стержня напряжения

в опасном сечении

где Mкр – крутящий момент, а Wкр – полярный момент сопротивления сечения витка пружины, навитой из проволоки диаметром d. Для учета неравномерности распределения напряжения по сечению витка из-за его кривизны в формулу вводится коэффициент k, зависящий от индекса пружины . При обычных углах подъема витка, лежащих в пределах 6…12° коэффициент k с достаточной для расчетов точностью можно вычислить по выражению

.

Из последних выражений получаем

или

Слайд 11

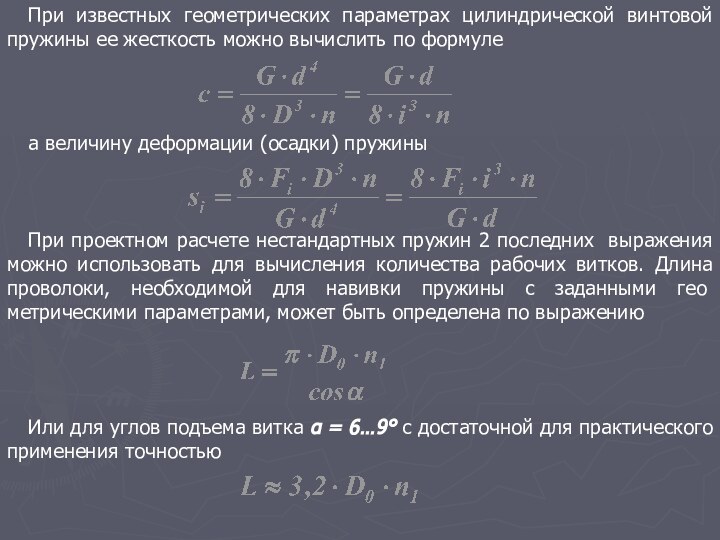

При известных геометрических параметрах цилиндрической винтовой пружины ее

жесткость можно вычислить по формуле

а величину деформации (осадки) пружины

При проектном расчете нестандартных пружин 2 последних выражения можно использовать для вычисления количества рабочих витков. Длина проволоки, необходимой для навивки пружины с заданными геометрическими параметрами, может быть определена по выражению

Или для углов подъема витка α = 6…9° с достаточной для практического применения точностью

Слайд 12

Отношение длины пружины в свободном состоянии l0 к

ее среднему диаметру D называют индексом гибкости пружины (или

просто гибкостью). Обозначим индекс гибкости λ, и по определению λ = l0 / D. Обычно при λ ≤ 2,5 пружина сохраняет устойчивость до полного сжатия витков, если же λ > 2,5 возможна потеря устойчивости (возможен изгиб продольной оси пружины и выпучивание ее вбок). Поэтому для длинных пружин применяют либо направляющие стержни, либо направляющие гильзы, удерживающие пружину от выпучивания в сторону.

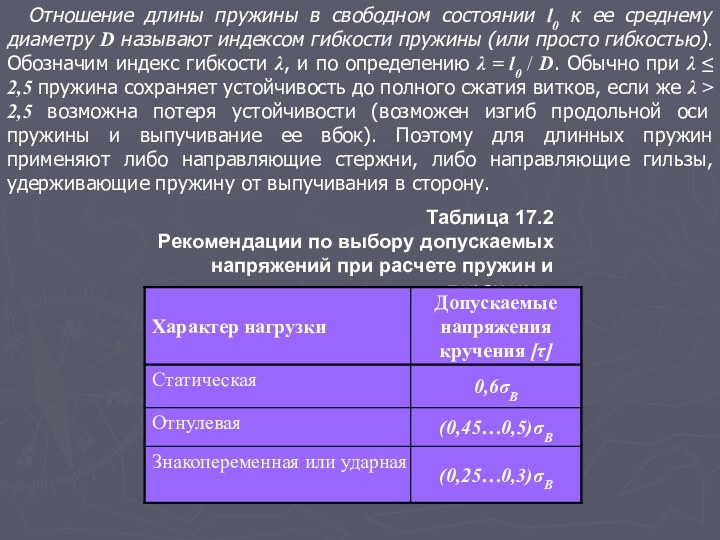

Таблица 17.2

Рекомендации по выбору допускаемых

напряжений при расчете пружин и торсионов

Слайд 13

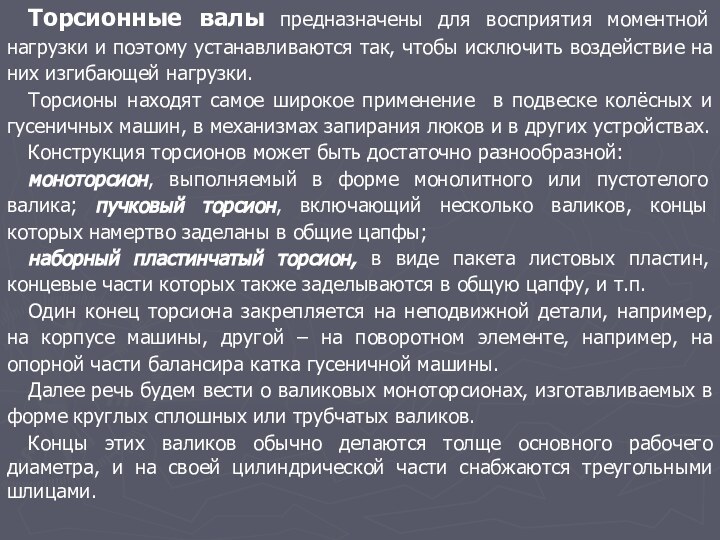

Торсионные валы предназначены для восприятия моментной нагрузки и

поэтому устанавливаются так, чтобы исключить воздействие на них изгибающей

нагрузки.

Торсионы находят самое широкое применение в подвеске колёсных и гусеничных машин, в механизмах запирания люков и в других устройствах.

Конструкция торсионов может быть достаточно разнообразной:

моноторсион, выполняемый в форме монолитного или пустотелого валика; пучковый торсион, включающий несколько валиков, концы которых намертво заделаны в общие цапфы;

наборный пластинчатый торсион, в виде пакета листовых пластин, концевые части которых также заделываются в общую цапфу, и т.п.

Один конец торсиона закрепляется на неподвижной детали, например, на корпусе машины, другой – на поворотном элементе, например, на опорной части балансира катка гусеничной машины.

Далее речь будем вести о валиковых моноторсионах, изготавливаемых в форме круглых сплошных или трубчатых валиков.

Концы этих валиков обычно делаются толще основного рабочего диаметра, и на своей цилиндрической части снабжаются треугольными шлицами.

Слайд 14

Рис. 17.3. Некоторые виды торсионов:

а, б − моноторсионы

− а) цилиндрический; б) призматический;

в, г, д, е,

ж − пучковые − в) наборный пластинчатый; г) многовальный, вид сбоку; д) трехвальный; е) четырехвальный; ж) семивальный.

Слайд 15

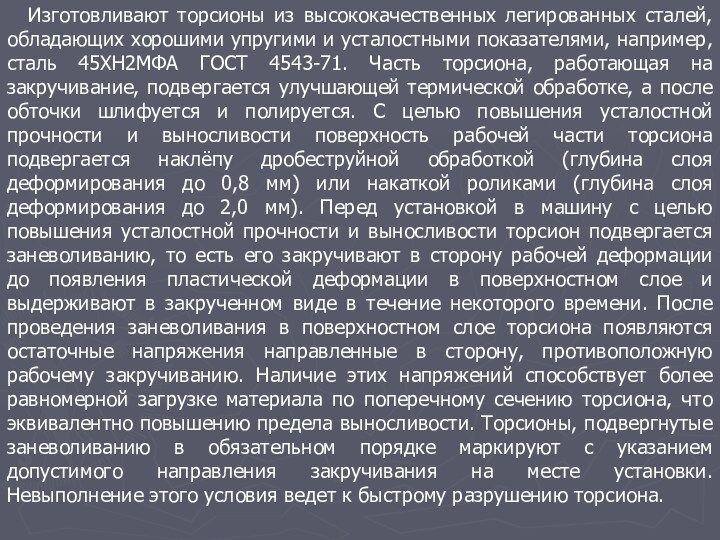

Изготовливают торсионы из высококачественных легированных сталей, обладающих хорошими

упругими и усталостными показателями, например, сталь 45ХН2МФА ГОСТ 4543-71.

Часть торсиона, работающая на закручивание, подвергается улучшающей термической обработке, а после обточки шлифуется и полируется. С целью повышения усталостной прочности и выносливости поверхность рабочей части торсиона подвергается наклёпу дробеструйной обработкой (глубина слоя деформирования до 0,8 мм) или накаткой роликами (глубина слоя деформирования до 2,0 мм). Перед установкой в машину с целью повышения усталостной прочности и выносливости торсион подвергается заневоливанию, то есть его закручивают в сторону рабочей деформации до появления пластической деформации в поверхностном слое и выдерживают в закрученном виде в течение некоторого времени. После проведения заневоливания в поверхностном слое торсиона появляются остаточные напряжения направленные в сторону, противоположную рабочему закручиванию. Наличие этих напряжений способствует более равномерной загрузке материала по поперечному сечению торсиона, что эквивалентно повышению предела выносливости. Торсионы, подвергнутые заневоливанию в обязательном порядке маркируют с указанием допустимого направления закручивания на месте установки. Невыполнение этого условия ведет к быстрому разрушению торсиона.

Слайд 16

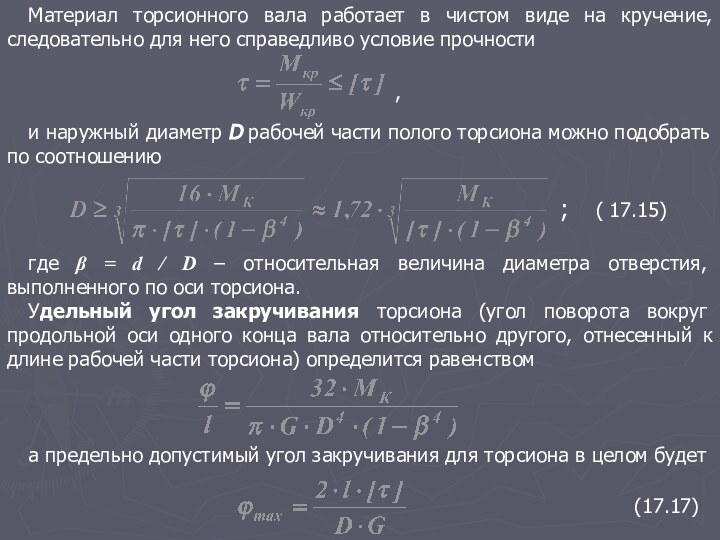

и наружный диаметр D рабочей части полого торсиона

можно подобрать по соотношению

где β = d /

D – относительная величина диаметра отверстия, выполненного по оси торсиона.

Удельный угол закручивания торсиона (угол поворота вокруг продольной оси одного конца вала относительно другого, отнесенный к длине рабочей части торсиона) определится равенством

Материал торсионного вала работает в чистом виде на кручение, следовательно для него справедливо условие прочности

,

; ( 17.15)

а предельно допустимый угол закручивания для торсиона в целом будет

(17.17)

Слайд 17

Таким образом, при проектном расчете (определении конструктивных размеров)

торсиона его диаметр вычисляют исходя из предельного момента (формула

17.15), а длину - из предельного угла закручивания по выражению (17.17).