Слайд 2

Весьма важным этапом стало

освоение железа около 3000 лет назад. Железные руды имеются

повсеместно, и восстановление железа из них производится сравнительно легко. Но в древности плавить железо не умели и из руды получали продукт, состоявший из мельчайших частиц железа, перемешанных с частицами руды, угля и шлака. Лишь многочасовой ковкой нагретого продукта удавалось отжать неметаллические примеси и сварить частицы железа в кусок платного металла. Таким образом, древний способ производства железа включал в себя процесс сварки частиц железа в более крупные заготовки. Из полученных заготовок кузнечной сваркой изготовляли всевозможные изделия: орудия труда, оружие и пр. Многовековой опыт, интуиции и чутье позволяли древним мастерам иногда получать сталь очень высокого качества (булат) и кузнечной сваркой изготовлять изделия поразительного совершенства и красоты.

Кузнечная сварка и пайка были ведущими процессами сварочной техники вплоть до конца ХIХ в., когда начался совершенно новый, современный период развития сварки. Несоизмеримо выросло производство металла и всевозможных изделий из него, многократно - потребность в сварочных работах, которую не могли уже удовлетворить существовавшие способы сварки. Началось стремительное развитие сварочной техники - за десятилетие она совершенствовалась больше, чем за столетие предшествующего периода. Быстро развивались и новые источники нагрева, легко расплавлявшие железо: электрический ток и газокислородное пламя.

нужно отметить открытие электрического дугового разряда, на использовании которого

основана электрическая дуговая сварка - важнейший вид сварки настоящего времени. Видная роль в создании этого способа принадлежит ученым и инженерам нашей страны. Само явление дугового разряда открыл и исследовал в 1802 году русский физик и электротехник, впоследствии академик Василий Владимирович Петров.

В 1802 г. русский академик В.В. Петров обратил внимание на то, что при пропускании электрического тока через два стержня из угля или металла между их концами возникает ослепительно горящая дуга (электрический разряд), имеющая очень высокую температуру. Он изучил я описал это явление, а также указал на возможность использования тепла электрической дуги для расплавления металлов и тем заложил основы дуговой сварки металлов.

Слайд 4

Н.Н. Бенардос в 1882

г. изобрел способ дуговой сварки с применением угольного электрода.

В последующие годы им были разработаны способы сверки дугой, горящей между двумя или несколькими электродами; сварки в атмосфере защитного газа; контактной точечной электросварки с помощью клещей; создан ряд конструкций сварочных автоматов.

Н.Н. Бенардосом запатентовано в России и за границей большое количество различных изобретении в области сварочного оборудования и процессов сварки.

Слайд 5

Автором метода дуговой

сварки плавящимся металлическим электродом, наиболее распространенного в настоящее время,

является Николай Гаврилович Славянов, разработавший его в 1888 г.

Н.Г. Славянов не только изобрел дуговую сварку металлическим электродом, описал ее в своих статьях, книгах и запатентовал в различных странах мира, но и сам широко внедрял ее в практику. С помощью обученного им коллектива рабочих-сварщиков Н.Г. Славянов дуговой сваркой исправлял брак литья и восстанавливал детали паровых машин и различного крупного оборудования. Н.Г. Славянов создал первый сварочный генератор и автоматический регулятор длины сварочной дуги, разработал флюсы для повышения качества наплавленного металла при сварке. Созданные Н.Н. Бенардосом и Н.Г. Славяновым способы сварки явились основой современных методов электрической сварки металлов.

Сварка — это технологический процесс получения неразъёмного соединения посредством установления

межатомных и межмолекулярных связей между свариваемыми частями изделия при их нагреве (местном или общем), или пластическом деформировании.

Слайд 7

Классификация видов сварки

ГОСТ 19521-74 устанавливает классификацию сварки металлов по основным физическим,

техническим и технологическим признакам.

Физические признаки, в зависимости от формы энергии, используемой для образования сварного соединения, подразделяются на три класса:

Термический класс: виды сварки, осуществляемые плавлением с использованием тепловой энергии.

Термомеханический класс: виды сварки, осуществляемые с использованием тепловой энергии и давления.

Механический класс: виды сварки, осуществляемые с использованием механической энергии и давления.

К техническим признакам относятся: способ защиты металла в зоне сварки, непрерывность сварки, степень механизации сварки.

Технологические признаки установлены ГОСТ 19521-74 для каждого способа сварки отдельно.

Слайд 8

Термический класс

Электродуговая сварка

Источником теплоты является электрическая дуга, возникающая

между торцом электрода и свариваемым изделием при протекании сварочного

тока в результате замыкания внешней цепи электросварочного аппарата. Сопротивление электрической дуги больше, чем сопротивление сварочного электрода и проводов, поэтому бо́льшая часть тепловой энергии электрического тока выделяется именно в плазму электрической дуги.

Выделяющееся тепло нагревает торец электрода и оплавляет свариваемые поверхности, что приводит к образованию сварочной ванны — объёма жидкого металла. В процессе остывания и кристаллизации сварочной ванны образуется сварное соединение. Основными разновидностями электродуговой сварки являются: ручная дуговая сварка, сварка неплавящимся электродом, сварка плавящимся электродом, сварка под флюсом, электрошлаковая сварка.

Слайд 10

Сварка неплавящимся электродом

В качестве электрода используется стержень,

изготовленный из графита или вольфрама, температура плавления которых выше

температуры, до которой они нагреваются при сварке. Сварка чаще всего проводится в среде защитного газа (аргон, гелий, азот и их смеси) для защиты шва и электрода от влияния атмосферы, а также для устойчивого горения дуги. Сварку можно проводить как без, так и с присадочным материалом. В качестве присадочного материала используются металлические прутки, проволока, полосы.

Слайд 12

Сварка плавящимся электродом

В

качестве электрода используется металлическая проволока, к которой через специальное

приспособление (токопроводящий наконечник) подводится ток. Электрическая дуга расплавляет проволоку, и для обеспечения постоянной длины дуги проволока подаётся автоматически механизмом подачи проволоки. Для защиты от атмосферы применяются защитные газы (аргон, гелий, углекислый газ и их смеси), подающиеся из сварочной головки вместе с электродной проволокой. Следует заметить, что углекислый газ является активным газом — при высоких температурах происходит его диссоциацияс выделением кислорода. Выделившийся кислород окисляет металл. В связи с этим приходится в сварочную проволоку вводить раскислители (такие, как марганец и кремний). Другим следствием влияния кислорода, также связанным с окислением, является резкое снижение поверхностного натяжения, что приводит, среди прочего, к более интенсивному разбрызгиванию металла, чем при сварке в аргоне или гелии.

Слайд 13

Сварка плавящимся электродом

1-заготовка; 2-дуга; 3-сварной шов; 4-сопло; 5-защитный

газ; 6-мундштук; 7-проволочный электрод; 8-подающие ролики; 9-источник питания

Слайд 14

Ручная дуговая сварка

Для сварки используют электрод с нанесённым

на его поверхность покрытием (обмазкой).

При плавлении обмазки образуется защитный

слой, отделяющий зону сварки от атмосферных газов (азота и кислорода), и способствующий легированию шва, повышению стабильности горения дуги, удалению неметаллических включений из металла шва, формированию шва и т. д. В зависимости от типа электрода и свариваемых материалов электросварка производится постоянным током обеих полярностей или переменным током.

Слайд 16

Сварка под флюсом

В этом

виде сварки конец электрода (в виде металлической проволоки или

стержня) подаётся под слой флюса. Горение дуги происходит в газовом пузыре, находящемся между металлом и слоем флюса, благодаря чему улучшается защита металла от вредного воздействия атмосферы и увеличивается глубина проплавления металла.

Слайд 18

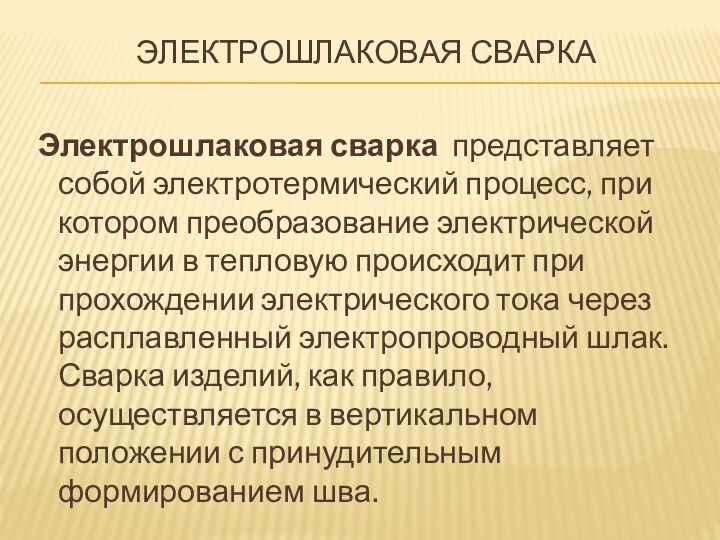

Электрошлаковая сварка

Электрошлаковая сварка представляет собой электротермический процесс,

при котором преобразование электрической энергии в тепловую происходит при

прохождении электрического тока через расплавленный электропроводный шлак. Сварка изделий, как правило, осуществляется в вертикальном положении с принудительным формированием шва.

Слайд 20

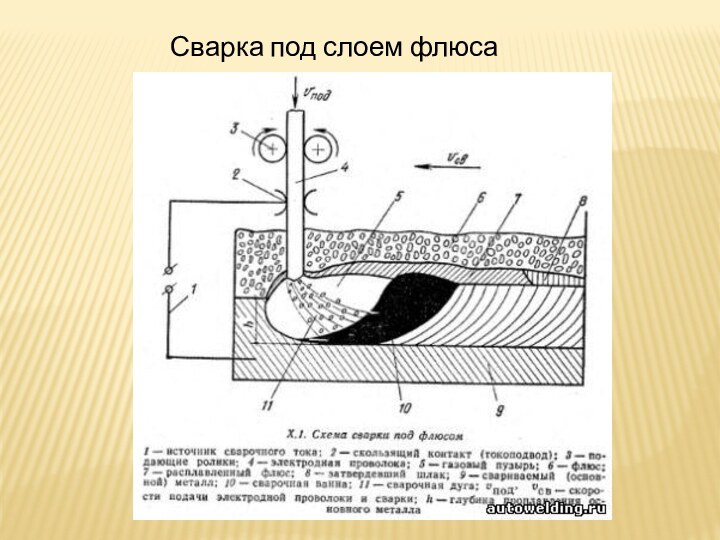

Сварка под слоем флюса

При этом способе сварки электрическая дуга горит между

концом электродной (сварочной) проволоки и свариваемым металлом под слоем гранулированного флюса. Ролики специального механизма подают электродную проволоку в дугу. Сварочный ток, переменный или постоянный прямой или обратной полярности от источника подводится скользящим контактом к электродной проволоке и постоянным контактом — к изделию. Сварочная дуга горит в газовом пузыре, образованном в результате плавления флюса и металла и заполненном парами металла, флюса и газами. По мере удаления дуги расплавленный флюс при остывании образует шлаковую корку, которая легко отделяется от поверхности сварного шва.

Слайд 22

Газовая сварка

Источником теплоты является газовый факел, образующийся при сгорании

смеси кислорода и горючего газа. В качестве горючего газа могут быть использованы ацетилен,

МАФ, пропан, бутан, водород, керосин, бензин, бензол и их смеси. Тепло, выделяющееся при горении смеси кислорода и горючего газа, расплавляет свариваемые поверхности и присадочный материал с образованием сварочной ванны.

Слайд 24

Термомеханический класс

Термомеханический класс включает

в себя виды сварки, осуществляемые давлением (механической энергией) с

использованием тепловой энергии общего или местного характера. К этому классу относятся: контактная, кузнечная, диффузионная, газопрессовая и другие виды сварки.

Слайд 25

Контактная сварка

Контактная сварка производится при нагреве деталей

электрическим током и их пластической деформации (сдавливании) в месте

нагрева. Местный нагрев достигается за счет сопротивления электрическому току свариваемых деталей в месте их контакта. Существует не сколько видов контактной сварки, различающихся формой сварного соединения: точечная, стыковая, шовная.

Слайд 27

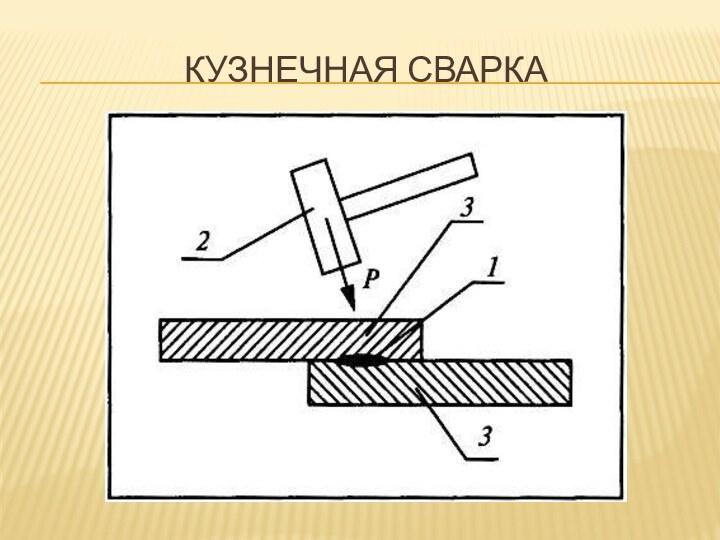

Кузнечная сварка

Процесс кузнечной сварки начинается с подготовки металла,

которая заключается в высадке (утолщении) свариваемых концов заготовок. Это

делается для того, чтобы получить сварное соединение с требуемым сечением. Обычно концы заготовок нагревают в горне (печи) дважды: в первый раз до ярко- красного цвета (900 - 1000°С) и второй раз - с нанесенным на поверхность флюсом (бура , поваренная соль и кварцевый песок) до температуры, при которой металл имеет ослепительно белый цвет. Затем заготовки очищают от окалины и шлака, накладывают друг на друга и проковывают сначала легкими, но частыми, а затем сильными ударами кувалды (молотка) до первоначального сечения заготовок