- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Красноярский базовый медицинский колледжЗуботехническое материаловедение

Содержание

- 2. История развития материаловедения.Основные свойства материалов.Правила техники безопасности при работе в зуботехнической лаборатории.План лекции:

- 3. История развития материаловедения

- 4. это наука, изучающая состав, строение и свойства

- 5. Одна из немногих медицинских специальностей, которая с

- 6. Было налажено производство первых отечественных материалов:ДентинаАмальгамыФосфат цемента и т.д.1921 год

- 7. Поиск материалов, позволяющих решать вопросы массового зубного

- 8. 1912 г. – впервые изготовлена в Германии

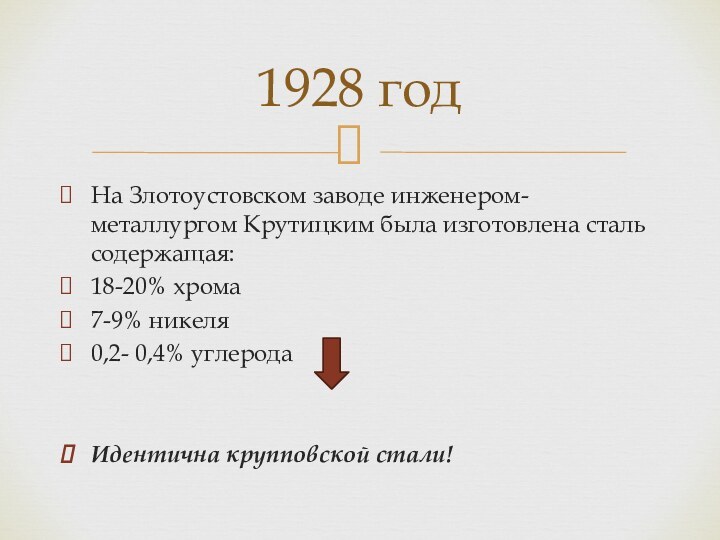

- 9. На Злотоустовском заводе инженером-металлургом Крутицким была изготовлена

- 10. Д.Н. Цитрин впервые разработал рецепт припоя для

- 11. И.О.Новик разработал рецепт сплава для палладия, золота

- 12. Гальванопластика в стоматологии. Гальванопластика — получение сравнительно

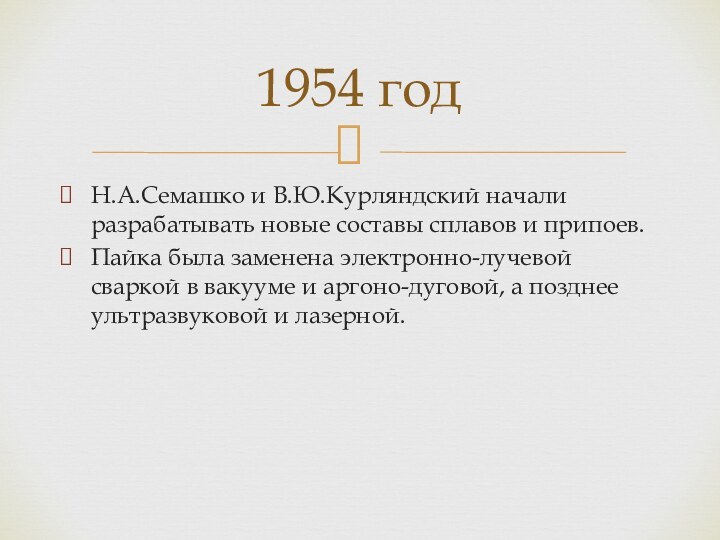

- 13. Н.А.Семашко и В.Ю.Курляндский начали разрабатывать новые составы

- 15. основательно модифицированы рецепты серебряно-палладиевых сплавов.1962 год

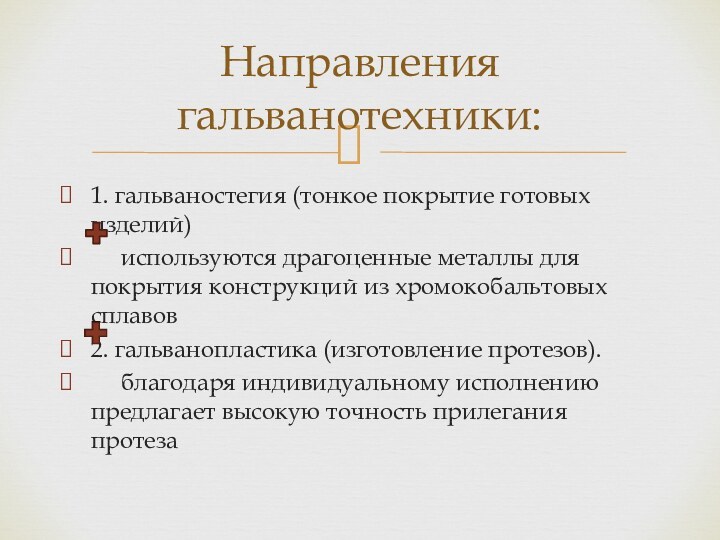

- 16. 1. гальваностегия (тонкое покрытие готовых изделий)

- 17. В центральном научно-исследовательском институте стоматологии был разработан

- 18. Впоследствии Ленинградский завод зубоврачебных материалов совместно с

- 19. В.Ю.Курляндский «Сикор» – первый отечественный ситалл.1979 г.

- 20. Поздее, были созданы 4 ситалловых материала, 3

- 21. Параллельно с разработкой металлов и сплавов ученые-стоматологи

- 22. Начиная с 20 годов XX в. Развивающаяся

- 23. И.О.Новик для изготовления съемных протезов предложил применять

- 24. 1934г. – С.С.Шведов на основе фенолформальдегидных смол

- 25. А.М.Кипнис опубликовал первое предварительное сообщение о применении зубопротезной массы «Стомакс».1940 год

- 26. Разработано 10 рецептов пластмасс, внедрение которых в

- 27. М.А.Нападов для улучшения фиксации пластиночных протезов применил

- 28. В эти же годы были применены эластичные

- 29. В.Н.Копейкин совместно с сотрудниками научно-исследовательского института пластмасс

- 30. Во многих странах мира характеризуется разработкой значительного количества оттискных материалов с заданными свойствами.Конец 50-х начало 60-х

- 31. 1954 г.- высокоэластичные тиоколовые массы1956 г. –

- 32. Б.Р.Вайнштейн разработал оттискные термопластические массы на основе

- 33. Отечественная промышленность начала выпускать оттискные материалы на

- 34. На основе синтетических каучуков: полисульфидного и кремнийорганического.«Сиаласт»

- 35. В лаборатории ММСИ начались работы по внедрению

- 36. Основные свойства материалов

- 37. Удельный весТемпература плавленияЭлектрическое сопротивлениеСпособность вступать в химическое

- 38. ОсновныеВспомогательныеКлиническиеСтоматологические материалы

- 39. Материалы, из которых непосредственно изготавливают зубные протезы

- 40. Материалы, используемые на различных стадиях изготовления протезов.К ним относят:Оттискные;Моделировочные;Формовочные;Абразивные;Полировочные;Изоляционные;Легкоплавкие сплавы;Припои;Флюссы;Отбелы и др.Вспомогательные материалы

- 41. Материалы, используемые на клиническом стоматологическом приеме. Ими

- 42. 1.Токсикологические - отсутствие раздражающего, бластомогенного (т.е. способствующего образованию опухоли), токсико-аллергического действия.Требования к стоматологическим материалам:

- 43. 2. Гигиенические – отсутствие условий, ухудшающих гигиену полости рта;Требования к стоматологическим материалам:

- 44. 3. Физико-механические – высокие прочностные качества, износоустойчивость, линейно-объемное постоянство;Требования к стоматологическим материалам:

- 45. 4.Химические – постоянство химического состава, антикоррозийные свойства и др.;Требования к стоматологическим материалам:

- 46. 5. Эстетические – возможность полной имитации тканей полости рта и лица, эффект естественности;Требования к стоматологическим материалам:

- 47. 6. Технологические – простота и легкость обработки, придания нужной формы, объема.Требования к стоматологическим материалам:

- 48. Механические свойстваТехнологические свойстваФизические свойстваХимические свойстваНаиболее распространёнными понятиями и определениями свойств материалов являются следующие:

- 49. Механические свойства – это способность материалов сопротивляться

- 50. Для определения механических свойств у того или

- 51. изменение размеров и формы тела под

- 52. характеризует свойства тела противостоять пластической деформации при

- 53. это способность материала без разрушения и деформации

- 54. или эластичность, - это способность материала изменять

- 55. это отнесённая к поперечному сечению образца максимальная

- 56. это способность материала деформироваться без разрушения под

- 57. Вязкость (внутреннее трение) – это способность газов

- 58. процесс постепенного накопления повреждений под действием

- 59. К этим свойствам относятся ковкость, текучесть, усадка,

- 60. Ковкостью называется способность материала поддаваться обработке давлением

- 61. Это способность материала в жидком пластифицированном или

- 62. Это уменьшение объёма отлитой или отпрессованной детали

- 63. способность материалов образовывать прочные соединения при контакте

- 64. способность материалов поддаваться обработке всеми видами режущих,

- 65. К физическим свойствам материалов относятся цвет, плотность, плавление, тепловое расширение.Физические свойства

- 66. Это свойство материала играет роль лишь для

- 67. Плотностью называется количество данного вещества (масса), содержащегося

- 68. Плавлением называется переход тела из твёрдого состояния

- 69. Различные материалы имеют различные температуры плавления. Температуре

- 70. Это способность тел расширяться при их нагревании,

- 71. Под этими свойствами понимают поведение материалов в

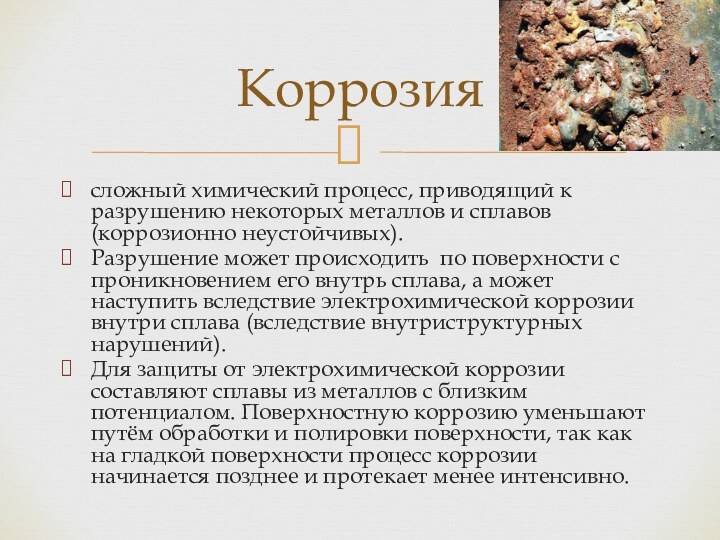

- 72. сложный химический процесс, приводящий к разрушению некоторых

- 73. Все металлы и их сплавы в условиях

- 74. В процессе изготовления протезов часто используют свойства

- 75. Для определения физико-механических свойств стоматологических материалов применяют

- 76. Методы разрушающего контроля применяются в

- 77. 2. Определение прочности на сжатие. Определяют свойства

- 78. Метод определения твердости по БринеллюС помощью гидравлического

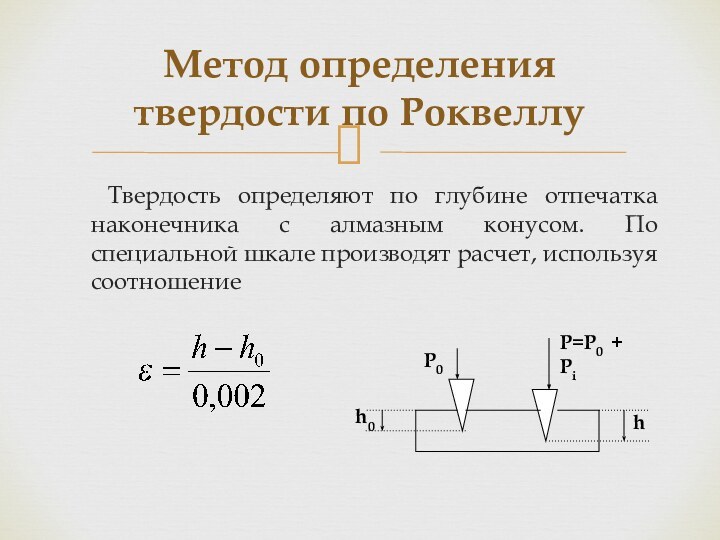

- 79. Метод определения твердости по Роквеллу Твердость

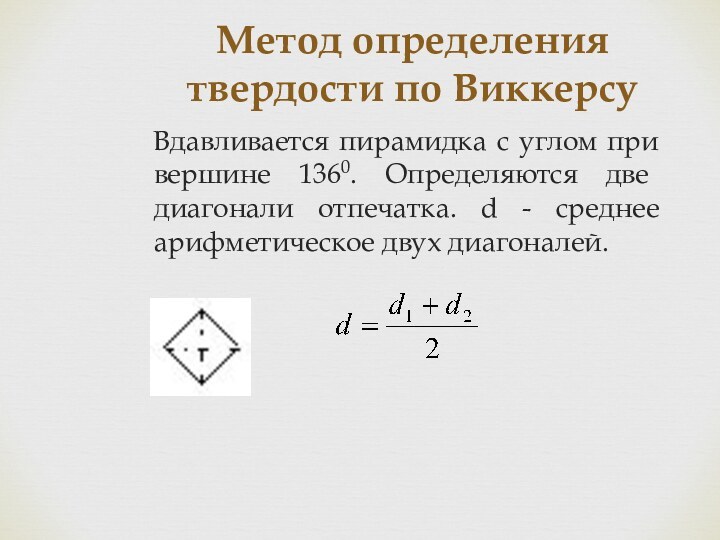

- 80. Метод определения твердости по Виккерсу Вдавливается

- 81. 5. Испытание при переменных нагрузках. Проводится для

- 82. Методы неразрушающего контроля 7. Тепловые методы испытания

- 83. Импедансный метод (наблюдение колебания стержня, приведенного в

- 84. 9. Оптические методы Основаны на взаимодействии

- 85. 10. Радиационные методыРадиография – получение видимого

- 86. Под качеством стоматологических протезов, пломб, вставок и

- 87. По упругим характеристикам к дентину зуба близок

- 88. Удельная теплоемкость эмали в 2-3 раза выше

- 89. физическая величина, определяющая отношение бесконечно малого количества

- 90. Правила ТБ при работе в зуботехнической лаборатории.

- 91. Все электроприборы должны быть заземлены, причём чем

- 92. Вентиляция должна быть приточно-вытяжной.

- 93. горелка должна быть чистой, а рабочее пламя

- 94. Жидкость (смесь эфиров) летуча и огнеопасна. Попадая

- 95. При составлении отбела, в состав которого входит

- 96. Бензин используется в качестве горючего вещества в

- 97. на шлифмоторе, полировочной установке нужно пользоваться средствами

- 98. При протягивании гильз на аппарате Самсона не допускается протягивание гильзы вдвоём.

- 99. При изготовлении базисных пластинок из отходов воска

- 100. При использовании в лаборатории сварочного медицинского аппарата

- 101. Если в лаборатории используется природный газ, то

- 102. В технической лаборатории должны быть огнетушители, в паяльной комнате – ящик с песком.

- 103. в лаборатории должно проводиться обеззараживание оттисков перед

- 104. Обеззараживание оттисков

- 105. Скачать презентацию

- 106. Похожие презентации

Слайд 2

История развития материаловедения.

Основные свойства материалов.

Правила техники безопасности при

работе в зуботехнической лаборатории.

Слайд 4 это наука, изучающая состав, строение и свойства веществ

и их соединений, применяемых в стоматологической практике; закономерности их

изменений под химическим, механическим и тепловым воздействием, а также устанавливающая методы конструирования и технологию изготовления различных видов зубных челюстно-лицевых протезов.Материаловедение

Слайд 5 Одна из немногих медицинских специальностей, которая с момента

своего появления применяет конструкционные материалы для восстановления целостности элементов

зубочелюстной системы.Стоматология

Слайд 6

Было налажено производство первых отечественных материалов:

Дентина

Амальгамы

Фосфат цемента и

т.д.

1921 год

Слайд 7 Поиск материалов, позволяющих решать вопросы массового зубного протезирования,

привел к зарождению важного раздела ортопедической стоматологии – материаловедения.

Слайд 8 1912 г. – впервые изготовлена в Германии на

заводе Круппа.

1926-1927 г.- в России появились гильзы из крупповской

стали для изготовления коронок.Нержавеющая сталь

Слайд 9 На Злотоустовском заводе инженером-металлургом Крутицким была изготовлена сталь

содержащая:

18-20% хрома

7-9% никеля

0,2- 0,4% углерода

Идентична крупповской стали!

1928 год

Слайд 10 Д.Н. Цитрин впервые разработал рецепт припоя для нержавеющей

стали

1932 год – новый, улучшенный состав (серебро, медь, никель,

бериллий, марганец, цинк, магний, кадмий) без содержания золота.1931 год

Слайд 11 И.О.Новик разработал рецепт сплава для палладия, золота и

серебра, а в дальнейшем и для припоя для этого

сплава.«Платинит» превосходил немецкий сплав «Альба».

Несмотря на своё название, сплав не содержит платины.

1939 год – «Платинит»

Слайд 12

Гальванопластика в стоматологии.

Гальванопластика — получение сравнительно толстого

слоя металлических осадков на поверхности какого-либо предмета.

Разработка специального оборудования.

1940-е

годыСлайд 13 Н.А.Семашко и В.Ю.Курляндский начали разрабатывать новые составы сплавов

и припоев.

Пайка была заменена электронно-лучевой сваркой в вакууме

и аргоно-дуговой, а позднее ультразвуковой и лазерной. 1954 год

Слайд 16

1. гальваностегия (тонкое покрытие готовых изделий)

используются драгоценные металлы для покрытия конструкций из хромокобальтовых сплавов

2. гальванопластика (изготовление протезов).

благодаря индивидуальному исполнению предлагает высокую точность прилегания протеза

Направления гальванотехники:

Слайд 17 В центральном научно-исследовательском институте стоматологии был разработан формовочный

материал «Кристосил» для отливки огнеупорных моделей и литейных форм

(И.И.Ревизин и др.)«Бюгелит» – предназначенный для получения гипсовых и дублирующих огнеупорных моделей и литейной формы при изготовлении бюгельных протезов методом точного литья из хромокобальтовых сплавов.

1960-е годы

Слайд 18 Впоследствии Ленинградский завод зубоврачебных материалов совместно с ЦНИИ

стоматологии выпустил Кобальтохромовый сплав (КХС) для стоматологических целей.

1960-е годы

Слайд 19

В.Ю.Курляндский «Сикор» – первый отечественный ситалл.

1979 г. –

«Симет»- ситалловое покрытие.

1983 г. – серийное производство «Сикор».

Предназначены для

несъёмных конструкций протезов и являются индифферентными биосовместимыми материалами.1970-е годы

Слайд 20 Поздее, были созданы 4 ситалловых материала, 3 из

которых биоиндифферентны и предназначены для зубного протезирования.

«Биоситалл» – биоактивный

материал, для имплантации в целях восстановления костных дефектов челюстей.Слайд 21 Параллельно с разработкой металлов и сплавов ученые-стоматологи проводили

и проводят исследования по созданию и совершенствованию пластических масс

для базисов съемных протезов.Слайд 22 Начиная с 20 годов XX в. Развивающаяся отечественная

промышленность уже практически не зависела от поставок иностранных фирм.

Слайд 23 И.О.Новик для изготовления съемных протезов предложил применять крезолоформальдегидную

смолу «Трикаен».

1934г.- видоизменил и назвал ее «Стомалитом».

1933 год

Слайд 24 1934г. – С.С.Шведов на основе фенолформальдегидных смол разработал

пластмассу «Эфнелит».

1940 г. – О.М.Баркман и др. предложили свою

модификацию смолы «Альдолит».1943 г. – на основе акриловых смол был предложен препарат «Неогликолит»

Исследовательские работы по применению пластмасс акриловой группы начались только в 1938-1939 годах.

Слайд 25 А.М.Кипнис опубликовал первое предварительное сообщение о применении зубопротезной

массы «Стомакс».

1940 год

Слайд 26 Разработано 10 рецептов пластмасс, внедрение которых в медицину

было высоко оценено государством. В 1950 году авторы получили

Сталинскую премию.1940-1953 годы

Слайд 27 М.А.Нападов для улучшения фиксации пластиночных протезов применил быстротвердеющие

пластмассы.

Пластмассы холодного отверждения быстро нашли широкое применение во

всех отраслях стоматологии1954 год

Слайд 28 В эти же годы были применены эластичные пластмассы

в качестве имплантатов (Г.Б.Брахман) при восстановлении альвеолярного отростка или

альвеолярной части челюстей при чрезмерной атрофии, для создания мягкого слоя базиса пластиночного протеза, а так же элементов обтураторов при дефектах мягкого неба.Слайд 29 В.Н.Копейкин совместно с сотрудниками научно-исследовательского института пластмасс В.Н.Котрелевым,

Т.Д.Кострюковой и В.В.Тарасовым разработали рецептуру новой пластмассы на основе

полиэфирных смол.Была разработана технология изготовления протезов из термопластических масс и сконструирован аппарат для изготовления протезов методом литья под давлением.

«Карбодент»

Слайд 30 Во многих странах мира характеризуется разработкой значительного количества

оттискных материалов с заданными свойствами.

Конец 50-х начало 60-х

Слайд 31

1954 г.- высокоэластичные тиоколовые массы

1956 г. – силиконовые

массы. Термопластические массы «Стенс», «Керра», гуттаперча и другие оттискные

композиции – продукции иностранных фирм.Слайд 32 Б.Р.Вайнштейн разработал оттискные термопластические массы на основе пентаэритритового

эфира канифоли «масса оттискная термопластичная».

1963 г. – «Стомапласт». Масса,

которая приобретала пластичность при температуре полости рта. 1960 год

Слайд 33 Отечественная промышленность начала выпускать оттискные материалы на основе

альгинатов – альгеласт, стомальгин, новальгин.

Были созданы оттискные материалы на

основе синтетических полимеров, полученных из природного сырья. Оттискные материалы

Слайд 34

На основе синтетических каучуков: полисульфидного и кремнийорганического.

«Сиаласт» –

1960 год. М.М.Тернер, Е.Г.Аронов и РМ.Рапопорт.

«Силан» – 1963

г., однокомпонентный оттискный материал на основе полидиметилсилаксанового каучука.Оттискные материалы

Слайд 35 В лаборатории ММСИ начались работы по внедрению спектрального

анализа при изучении аллергических реакций организма на материал базиса

протеза.Было установлено, что явления непереносимости могут быть обусловлены химическим воздействием на СОПР, повышенной чувствительностью аллергической или токсической природы.

1970 годы

Слайд 37

Удельный вес

Температура плавления

Электрическое сопротивление

Способность вступать в химическое взаимодействие

с тем или другим веществом и т.д.

Каждый материал обладает

определенным комплексов физических и химических свойств:Слайд 39 Материалы, из которых непосредственно изготавливают зубные протезы и

аппараты.К ним относят:

Металлы и их сплавы;

Керамику (стоматологический фарфор);

Ситаллы;

Полимеры (базисные,

облицовочные, эластичные и др.);Композиционные материалы.

Основные (конструкционные)

Слайд 40

Материалы, используемые на различных стадиях изготовления протезов.

К ним

относят:

Оттискные;

Моделировочные;

Формовочные;

Абразивные;

Полировочные;

Изоляционные;

Легкоплавкие сплавы;

Припои;

Флюссы;

Отбелы и др.

Вспомогательные материалы

Слайд 41

Материалы, используемые на клиническом стоматологическом приеме. Ими являются:

Оттискные

материалы;

Пломбировочные материалы;

Фиксирующие материалы;

Воски и восковые композиции и т.п.

Клинические материалы

Слайд 42 1.Токсикологические - отсутствие раздражающего, бластомогенного (т.е. способствующего образованию

опухоли), токсико-аллергического действия.

Требования к стоматологическим материалам:

Слайд 43 2. Гигиенические – отсутствие условий, ухудшающих гигиену полости

рта;

Требования к стоматологическим материалам:

Слайд 44 3. Физико-механические – высокие прочностные качества, износоустойчивость, линейно-объемное

постоянство;

Требования к стоматологическим материалам:

Слайд 45 4.Химические – постоянство химического состава, антикоррозийные свойства и

др.;

Требования к стоматологическим материалам:

Слайд 46 5. Эстетические – возможность полной имитации тканей полости

рта и лица, эффект естественности;

Требования к стоматологическим материалам:

Слайд 47 6. Технологические – простота и легкость обработки, придания

нужной формы, объема.

Требования к стоматологическим материалам:

Слайд 48

Механические свойства

Технологические свойства

Физические свойства

Химические свойства

Наиболее распространёнными понятиями и

определениями свойств материалов являются следующие:

Слайд 49 Механические свойства – это способность материалов сопротивляться деформирующему

и разрушающему воздействию внешних механических сил в сочетании со

способностью упруго и пластически деформироваться при этом.

Механические свойства

Слайд 50 Для определения механических свойств у того или иного

материала его образец определённого размера и формы подвергают испытаниям

с помощью специальных машин и приборов, которые позволяют нагружать материал статическими и динамическими нагрузками, действующими на растяжение, сжатие, изгиб, кручение, удар и т.п. На испытания различных материалов устанавливаются государственные стандарты, их результаты измеряются определёнными единицами.Слайд 51 изменение размеров и формы тела под действием

приложенных к нему сил.

Деформация может быть упругой и

пластической (остаточной). Первая исчезает после снятия нагрузки. Она не вызывает изменений структуры, объёма и свойств материала. Вторая не устраняется после снятия нагрузки и вызывает изменения структуры, объёма, а порой и свойств материала.Деформация -

Слайд 52 характеризует свойства тела противостоять пластической деформации при проникновении

в него другого твёрдого тела.

Это важная характеристика материала.

По ней судят о его способности сопротивляться износу. Чем твёрже материал, тем меньше он изнашивается. Для определения твёрдости с помощью специального пресса в поверхность образца вдавливается стальной шарик или алмазный конус (при испытании более твёрдых материалов).

Твёрдость

Слайд 53 это способность материала без разрушения и деформации сопротивляться

действию внешних сил.

Одно из основных требований к материалам

для изготовления протезов. Прочность материала зависит от его природы, строения, размеров изготовленных из него деталей, величины нагрузок и характера их действия. Та минимальная нагрузка, при которой наступает нарушение целостности материала, и будет являться мерой его прочности. Отношение же величины минимальной нагрузки к величине поперечного сечения детали называется пределом прочности данного материала.

Повышение прочности материалов может быть достигнуто разными путями: у металлов – термической обработкой, прокаткой, лигированием, наклёпом, у пластмасс – введением в молекулу полимера сшивающего агента и получение сополимера с повышенными механическими свойствами.

Прочность

Слайд 54 или эластичность, - это способность материала изменять форму

под действием внешней нагрузки и восстанавливать свою форму после

снятия этой нагрузки (например, изгиб стальной проволоки, растяжение металлической пружины, сдавление пластмассового протеза).Упругость

Слайд 55 это отнесённая к поперечному сечению образца максимальная величина

нагрузки, после снятия которой образец оказывается способным возвратиться к

первоначальной форме. Если нагрузка превышает предел упругости данного образца, то он не может вернуться к прежней форме. (Приведи пример – металлическая пружина или проволока – скрепка – при определённом усилии сдавливается, пружина - растягивается).Предел упругости

Слайд 56 это способность материала деформироваться без разрушения под действием

внешних сил и сохранять новую форму после прекращения их

действия (т.е. пластичность – свойство, обратное упругости).Этим свойством обладают многие оттискные массы, воск, гипс, металлы. (попроси привести простейший пример из быта – пластилин).

Для получения максимальной пластичности металла его подвергают особой термической обработке – обжигу, воск и оттискные массы подогревают, гипс смешивают с водой и т.д. Обычно обработка, повышающая пластичность, снижает сопротивление деформированию и наоборот.

Прочность, упругость и пластичность определяют на специальной разрывной машине.

Пластичность

Слайд 57 Вязкость (внутреннее трение) – это способность газов и

жидкостей оказывать сопротивление действию внешних сил, вызывающих их течение,

а также способность твёрдых тел под действием растягивающих нагрузок вытягиваться, т.е. увеличиваться по размерам в направлении приложенной силы (обычно по длине) и суживаться в поперечном сечении.Свойство, противоположное вязкости – хрупкость.

Большой вязкостью обладают, например, золото, серебро, железо и др., а хрупкостью – чугун, фарфор и др.

Ударная вязкость – это работа, израсходованная на ударный излом образца (в справочной литературе обозначается КС).

Вязкость

Слайд 58 процесс постепенного накопления повреждений под действием переменных

(часто циклических) напряжений, приводящий к изменению его свойств, образованию

трещин, их развитию и разрушению материала за указанное время.Предел усталости (выносливости) – это наибольшее периодически меняющееся напряжение, при котором в материале при любом числе циклов нагружения трещины не возникают.

Усталость материалов

Слайд 59 К этим свойствам относятся ковкость, текучесть, усадка, свариваемость

(спаиваемость), обрабатываемость резанием, шлифованием.

Ими определяется пригодность материала к

обработке различными способами.Технологические свойства

Слайд 60 Ковкостью называется способность материала поддаваться обработке давлением и

штамповкой, принимать новую форму и размеры под влиянием прилагаемой

нагрузки без нарушения целостности. Свойство ковкости присуще многим металлам и сплавам. Это свойство имеют материалы с хорошей пластичностью и вязкостью.Ковкость

Слайд 61 Это способность материала в жидком пластифицированном или расплавленном

состоянии заполнять литейные или прессовочные формы. На этом свойстве

основаны процессы получения литых деталей их металлов и протезов из пластмассы. Для достижения текучести у металлов их расплавляют, у пластмасс текучесть достигается химической пластификацией – смешиванием полимера с жидким мономером.Текучесть

Слайд 62 Это уменьшение объёма отлитой или отпрессованной детали при

охлаждении материала или затвердевании его при переходе из одного

состояния в другое. Она зависит от свойств материалов, степени их нагрева и способа охлаждения. Усадку нужно учитывать при изготовлении деталей протезов.Усадка

Слайд 63 способность материалов образовывать прочные соединения при контакте или

с помощью специальных сплавов – припоев. Это свойство позволяет

использовать паяние или электросварку для соединения металлических деталей (электросварка используется для точечного соединения металлических деталей перед паянием).Свариваемость (спаиваемость)

Слайд 64 способность материалов поддаваться обработке всеми видами режущих, шлифующих

инструментов, применяемых в зубопротезировании, с получением удовлетворительной чистоты поверхности.

Обрабатываемость

Слайд 65 К физическим свойствам материалов относятся цвет, плотность, плавление,

тепловое расширение.

Физические свойства

Слайд 66 Это свойство материала играет роль лишь для основных

материалов. К ним предъявляется косметическое требование – совпадать с

цветом тех тканей, которые замещает протез.Все металлы не соответствуют этому требованию, и цвет их изменить невозможно, пластмассы и фарфор, наоборот, могут быть приведены в соответствие с цветом тканей ввиду их лёгкой окрашиваемости. Для вспомогательных материалов цвет не имеет существенного значения, он лишь иногда может являться средством определения температуры нагрева металлических деталей.

Цвет материала

Слайд 67 Плотностью называется количество данного вещества (масса), содержащегося в

единице объёма. Сравнением плотности материалов можно сравнить их массу

при одинаковом объёме – при этом материал, имеющий большую плотность, будет тяжелее.Плотность

Слайд 68 Плавлением называется переход тела из твёрдого состояния в

жидкое под действием тепла.

температура плавления тела - та

температура, при которой твёрдое тело переходит в жидкое состояние.Плавление

Слайд 69

Различные материалы имеют различные температуры плавления.

Температуре плавления

предшествует (особенно в неметаллических материалах) температура размягчения, при которой

материал, сохраняя вязкое состояние, получает пластические свойства.Температура плавления сплавов или смеси веществ отличается от температуры плавления элементов, составляющих его. Если в сплаве образуется твёрдый раствор, то чем больше в нём элементов с высокой температурой плавления, тем больше температура плавления этого сплава, а если в сплаве образуется химическое соединение, то оно может плавиться при температуре значительно ниже или выше температуры плавления составляющих его элементов.

Добавлением того или иного металла в сплав можно повысить или снизить его температуру плавления.

Плавление

Слайд 70 Это способность тел расширяться при их нагревании, т.е.

при нагревании у всех тел в большей или меньшей

степени изменяются линейные и объёмные размеры.При охлаждении этих тел наблюдается обратное явление – уменьшение объёма. Величина теплового расширения различных материалов различна. Для сравнения этого свойства материалов высчитывают коэффициент теплового расширения материала (линейного и объёмного расширения отдельно).

Это свойство необходимо учитывать потому, что материалы протезов и ткани зубов и полости рта, имея разные КТР, при нагревании воздействуют друг на друга давлением и могут повреждаться.

Тепловое расширение

Слайд 71 Под этими свойствами понимают поведение материалов в различных

средах: кислотах, щелочах, растворах солей, соде и на воздухе.

Протезы в полости рта постоянно подвергаются воздействию действию слабощелочной или слабокислой среды, поэтому они должны обладать химической стойкостью (инертностью).Химические свойства

Слайд 72 сложный химический процесс, приводящий к разрушению некоторых металлов

и сплавов (коррозионно неустойчивых).

Разрушение может происходить по поверхности

с проникновением его внутрь сплава, а может наступить вследствие электрохимической коррозии внутри сплава (вследствие внутриструктурных нарушений). Для защиты от электрохимической коррозии составляют сплавы из металлов с близким потенциалом. Поверхностную коррозию уменьшают путём обработки и полировки поверхности, так как на гладкой поверхности процесс коррозии начинается позднее и протекает менее интенсивно.

Коррозия

Слайд 73 Все металлы и их сплавы в условиях сухой

атмосферы и комнатной температуры всегда покрываются с поверхности плёнкой

своих окислов.Даже на золоте и платине, которые считаются наиболее химически стойкими, также образуется окисная плёнка. При повышении температуры явление окисления сплавов значительно усиливается с образованием более толстой плёнки – окалины. За счёт окисной плёнки многие металлы становятся как бы более стойкими к воздействию среды, чем сам металл. Это явление и называется пассивностью металла.

Пассивность металлов

Слайд 74 В процессе изготовления протезов часто используют свойства веществ

вступать в реакцию друг с другом, например, с помощью

кислот снимают окалину с металлов, образующуюся после их обжига, с поверхности золотых сплавов удаляют крупинки легкоплавкого металла, который может разрушать золото.Слайд 75 Для определения физико-механических свойств стоматологических материалов применяют самые

разнообразные физические методы исследований, основанные на использовании законов кристаллографии,

механики, оптики, термодинамики, и других разделов физикиМетоды исследования

Слайд 76

Методы разрушающего контроля

применяются в

основном на стадии доклинического испытания стоматологических материалов при экспериментальном

обосновании новых видов протезов.1. Испытание на прочность при растяжении. По диаграмме растяжений и деформаций определяются: предел прочности, предел текучести, предел пластичности, относительное удлинение и сужение, модуль Юнга

Слайд 77 2. Определение прочности на сжатие. Определяют свойства хрупких

материалов.

3. Испытание на изгиб. Используются различные виды тензодатчиков

4. Определение

твердости. Твердость, определяемая вдавливанием, характеризует сопротивление пластической деформации.

Твердость, определяемая царапанием, характеризует сопротивление срезу.

Твердость, определяемая по отскоку, характеризует упругие свойства материалов.

Слайд 78

Метод определения твердости по Бринеллю

С помощью гидравлического пресса

в поверхностный слой испытуемого материала вдавливается стальной шарик. Измеряют

диаметр углубления. Показатель твердостигде D – диаметр шарика, d – диаметр отпечатка,

Р – нагрузка.

Слайд 79

Метод определения твердости по Роквеллу

Твердость

определяют по глубине отпечатка наконечника с алмазным конусом. По

специальной шкале производят расчет, используя соотношениеР0

Р=Р0 + Рi

h0

h

Слайд 80

Метод определения твердости по Виккерсу

Вдавливается

пирамидка с углом при вершине 1360. Определяются две диагонали

отпечатка. d - среднее арифметическое двух диагоналей.Слайд 81 5. Испытание при переменных нагрузках. Проводится для хрупких,

пластичных материалов. Вводится понятие предела выносливости как способности выдерживать

определенное число циклов нагружения до разрушения.6. Метод динамических испытаний. Применяется для качества пластических материалов. Заключается в определении ударной вязкости.

Слайд 82

Методы неразрушающего контроля

7. Тепловые методы испытания материалов.

8. Акустические методы:

метод эхолокации

теневой метод (сквозное прозвучивание. Дефект ослабляет

или задерживает регистрируемый сигнал)Слайд 83 Импедансный метод (наблюдение колебания стержня, приведенного в контакт

с поверхностью исследуемого образца. Дефекты уменьшают акустический импеданс и

увеличивают амплитуду колебаний)Резонансный метод. Определяют частоту резонанса. Дефект ослабляет резонанс

Эмиссионный метод. Регистрируют УЗ, возникающие в момент образования трещин

Метод свободных колебаний Проводят анализ собственных частот колебаний образца после удара

Слайд 84

9. Оптические методы

Основаны на взаимодействии оптического

излучения с веществом. Можно обнаружить пустоты, расслоения, поры, трещины,

включение инородных тел, внутренние напряжения, отклонение от заданных размеров.

Слайд 85

10. Радиационные методы

Радиография – получение видимого изображения

внутренней структуры изделия.

11. Радиоволновые методы. Метод СВЧ для контроля

качества изделий из диэлектрических материалов.12. Рентгено-структурный анализ.

Слайд 86 Под качеством стоматологических протезов, пломб, вставок и т.п.

понимают совокупность их свойств, обуславливающих долговечность функционирования при удовлетворении

целого ряда физико-химических, медико-биологических, эстетических и экономических требований.Слайд 87 По упругим характеристикам к дентину зуба близок фосфат-цемент,

стеклоиномерные цементы и композиционные материалы,

По пределу прочности –

амальгамы, По твердости – золото.

К эмали зуба по упругим свойствам близки сплавы золота,

По твердости –фарфор.

Точных аналогов тканям зуба нет!

Слайд 88 Удельная теплоемкость эмали в 2-3 раза выше теплоемкости

металлов и на 35% ниже теплоемкомкости дентина.

Коэффициент теплопроводности эмали

на 32% выше теплопроводности дентина, которая близка по значению к теплопроводности мягких околозубных тканей.Сравнение теплофизических свойств зубных тканей и материалов

Слайд 89 физическая величина, определяющая отношение бесконечно малого количества теплоты,

полученного телом, к соответствующему приращению его температуры.

Удельная теплоемкость

- называется теплоёмкость, отнесённая к единичному количеству вещества. Количество вещества может быть измерено в килограммах, кубических метрах и молях. В зависимости от того, к какой количественной единице относится теплоёмкость, различают массовую, объёмную и молярную теплоёмкость. Теплоемкость

Слайд 91 Все электроприборы должны быть заземлены, причём чем мощнее

прибор или аппарат, тем больше должно быть поперечное сечение

заземляющего привода.Электроприборы можно включать в специально оборудованные розетки. Если в лаборатории загорелась проводка, то в первую очередь необходимо выключить рубильник, обесточив данную цепь.

Слайд 93 горелка должна быть чистой, а рабочее пламя голубого

цвета. Лица, пользующиеся газовыми приборами, должны проходить обязательный техминимум

с экзаменовкой и получением разрешения на право работы. При работе со спиртовыми горелками нужно помнить, что она может вспыхивать вследствие перегрева конденсированных паров. Зажжённая горелка должна быть отодвинута от края стола, а волосы работающего спрятаны под шапочку.Техника безопасности при работе с газовыми и спиртовыми горелками:

Слайд 94 Жидкость (смесь эфиров) летуча и огнеопасна. Попадая в

организм через органы дыхания и кожу, жидкость оказывает на

него неблагоприятное действие. Поэтому нужно работать в маске и перчатках. На работах с профессиональными вредностями показана дополнительная плата за вредность, работающим с акриловыми пластмассами для компенсации потери здоровья выдают молоко. Если при формовке пластмассы остались излишки теста, его надо бросить в кипящую воду (чтобы завершилась полимеризация и не выделялся токсичный мономер). При полимеризации пластмассы в стерилизаторе извлечение кювет без предварительного отключения прибора не допускается.Пластмасса состоит из порошка и жидкости.

Слайд 95 При составлении отбела, в состав которого входит серная

кислота, сначала берут нужное количество всех компонентов, а лишь

затем вливают серную кислоту в воду. Категорически запрещается лить воду в кислоту, поскольку при этом происходит разбрызгивание кислоты. Лучше использовать отбел, содержащий 12% кислот, чем отбел, содержащий 53% кислот, потому что он безопаснее в работе при хорошем отбеливании. Наиболее часто в зуботехнической лаборатории применяется отбел следующего рецепта: соляная кислота – 5%, азотная кислота – 10%, вода – 85%.Для отбеливания металлических деталей используются кислоты.

Слайд 96 Бензин используется в качестве горючего вещества в паяльном

аппарате.

Нужно брать только неокрашенный (неэтилированный) бензин.

В паяльном

аппарате с наименьшим остатком сгорает бензин марки АИ-95. Хранят бензин в герметической упаковке, в холодном помещении, под замком. В зуботехнической лаборатории можно держать дневную норму бензина. При пользовании бензиновым паяльным аппаратом не допускается наличие бензина в непосредственной близости от аппарата. Также недопустимо подогревать бачок паяльного аппарата его пламенем с целью увеличения количества паров (из-за опасности взрыва). При воспламенении паров бензина его лучше тушить огнетушителем. Паяльным аппаратом нельзя плавить легкоплавкий сплав в первую очередь, потому что могут выделяться ядовитые пары кадмия.

Техника безопасности при работе с бензином, применяемым в паяльных аппаратах.

Слайд 97 на шлифмоторе, полировочной установке нужно пользоваться средствами индивидуальной

защиты – маска-очки, перчатки и др. Не допускается пользование

шлифмотором с бинтовыми повязками на руках.При выполнении работ с пылью

Слайд 99 При изготовлении базисных пластинок из отходов воска перед

расплавлением последних добавляют воду для того, чтобы исключить возгорание

воска при стерилизации.Слайд 100 При использовании в лаборатории сварочного медицинского аппарата САМ-1,

САМ-1М категорически запрещается производить самостоятельно какие-либо переналадочные работы, в

атмосфере помещения, где установлен этот аппарат, не допускается наличия паров кислот и щелочей. Максимальная температура пламени горелки этого аппарата составляет 3000 градусов по Цельсию.Слайд 101 Если в лаборатории используется природный газ, то в

случае его утечки самое большое его скопление будет на

верхних этажах, под потолком на этаже утечки.Если в лаборатории используется сжиженный газ, то в случае утечки самое большое скопление его будет в подвале, на нижнем этаже, у пола.

Специалист, вошедший утром в

зуботехническую лабораторию

первым, в первую очередь должен

понюхать воздух.

Использование газов

Слайд 103 в лаборатории должно проводиться обеззараживание оттисков перед получением

моделей (раствором диоцида 1:5000 в течение 5-8 минут), а

также обеззараживание съёмных протезов перед починкой (их нужно погрузить в 6% раствор перекиси водорода в сочетании с моющими средствами и выдержать 1 час с подогревом, затем промыть).Для профилактики инфицирования персонала