Слайд 2

Мартеновский способ производства стали

Этим способом выплавляется более 50%

стали. Существует порядка 140 лет (1865 г.). Мартеновская печь

может развивать температуру до 2000°С, благодаря регенеративному использованию тепла. Мартеновская печь – это печь регенеративного типа, в которой тепло отходящих сгоревших газов используется для нагрева подаваемых в печь топлива (газа) и холодного воздуха через посредства газовых и воздушных регенераторов. Они представляют камеры с насадкой из шамотного огнеупора. Отходящие газы с температурой до 1600°С, проходя регенераторы и омывая насадку, отдают им свое тепло, нагревая кирпичи насадки до 1100-1200°С. В атмосферу отработанный газ (дым) уходит с температурой только ~ 600°С. Мартеновская печь – это также отражательная печь, что создает высокую температуру в центре печи (1600-1800°С).

Регенераторов по два по обе стороны печи – один (побольше) для подогрева воздуха, второй для подогрева газа. Переключение хода дымовых газов, топлива (газа) и воздуха через печь – регенератор – дымовая труба и наоборот осуществляется автоматически путем переключения клапанов и заслонок. На выходе из печи ставят термопары, которые и командуют автоматической линией переключения клапанов.

Слайд 3

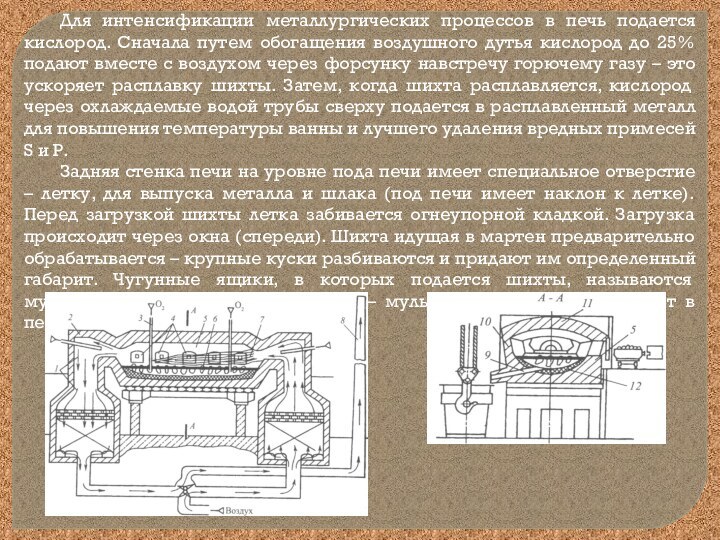

Для интенсификации металлургических процессов в печь подается кислород.

Сначала путем обогащения воздушного дутья кислород до 25% подают

вместе с воздухом через форсунку навстречу горючему газу – это ускоряет расплавку шихты. Затем, когда шихта расплавляется, кислород через охлаждаемые водой трубы сверху подается в расплавленный металл для повышения температуры ванны и лучшего удаления вредных примесей S и Р.

Задняя стенка печи на уровне пода печи имеет специальное отверстие – летку, для выпуска металла и шлака (под печи имеет наклон к летке). Перед загрузкой шихты летка забивается огнеупорной кладкой. Загрузка происходит через окна (спереди). Шихта идущая в мартен предварительно обрабатывается – крупные куски разбиваются и придают им определенный габарит. Чугунные ящики, в которых подается шихты, называются мульдами. Загрузка механизирована – мульды заезжают и высыпают в печь шихту.

Слайд 4

После загрузки окна закрываются, подается газ (топливо). Газ

из газопровода попадает в заслонку, получает направление и попадает

в регенератор, по принципу противотока (температура доходит до 1100°С). Далее подогретый газ попадает в смесительную камеру, где смешивается с воздухом и на выходе из форсунок сгорает. Расплавленная ванна в мартене представляет собой две не смешиваемые жидкости: сверху шлак, а внизу металл.

Футеровка печи бывает основная или кислая. Большинство мартенов имеют основную футеровку подины и ванны, свод футерован кислым динасовым или нейтральным кирпичом. В кислых печах динасом футеруются подина и стенки (шихта содержит меньше S и Р и объем печи меньше, чем печи с основной футеровкой).

В зависимости от состава шихты, используемой при плавке, различают разновидности мартеновского процесса:

скрап-процесс (твердая завалка), при котором шихта состоит из стального лома (скрапа) на 55-75% и на 25-45% из твердого чушкового чугуна (массой 45-55 кг). Этот процесс применяют на заводах, где нет доменных печей, но расположенных в промышленных центрах, где много металлолома;

скрап-рудный процесс, при котором шихта состоит из жидкого чугуна 55-75%, скрапа 40-30% и железной руды. процесс применяют на металлургических заводах, имеющих доменные печи (совмещенное производство);

чугуно-рудный процесс – жидкий чугун с добавкой железной руды. Этот процесс возможен только там, где имеются доменные печи.

Слайд 5

Наибольшее количество стали производят скрап-рудным процессом в мартеновских

печах с основной футеровкой, что позволяет переделывать в сталь

различные шихтовые материалы.

Процесс плавки длится 7-12 ч в зависимости от емкости печи и условий производства. В течение плавки делается анализ стали экспресс лабораторией не менее 4-х раз за одну плавку. Готовая сваренная сталь разливается в ковши (до 300т). Если емкость печей достигает до 900т, то делают желоба с разветвлениями чтобы заполнить сразу несколько ковшей. Далее ковши транспортируются в разливочный пролет. Разливка стали из ковша производится либо в специальные формы – изложницы (в слитки), либо в машинах непрерывного литья (разливки) заготовок.

Скрап-рудный процесс. После расплавления шихты и окисления значительной части примесей и разогрева металла, проводят период кипения ванны: в печь загружают железную руду и продувают ванну кислородом. Окисление углерода в достаточно прогретой ванне вызывает вспенивание шлака, который выпускается самотеком через шлаковое отверстие или порог завалочного окна. Этот шлак содержит значительное количество фосфора в виде ЗFеО • Р2О5 и кремнезем.

Для удаления из металла серы наводят новый шлак, подавая на зеркало металла известь с добавлением боксита или плавикового шпата для уменьшения вязкости шлака. Содержание СаО в шлаке возрастает, a FeO уменьшается. Это создает условия для интенсивного протекания реакций по удалению из металла серы. В период кипения углерод интенсивно окисляется, поэтому для кипения ванны шихта должна содержать избыток углерода (на 0,5-0,6% сверх заданного).

Слайд 6

В процессе кипения состав металла доводится до заданного

химического состава, его температура выравнивается по объему ванны, из

него удаляют газы и неметаллические включения. процесс кипения считают оконченным, если содержание углерода в металле соответствует заданному, а содержание фосфора минимально.

После этого металл раскисляют в два этапа: 1) в период кипения прекращают загрузку руды в печь, вследствие чего раскисление идет путем окисления углерода металла, одновременно подают в ванну раскислители (ферромарганец, ферросилиций, алюминий); 2) окончательно раскисляют (алюминием и ферросилицием) в ковше при выпуске стали из печи. После отбора контрольных проб сталь выпускают в сталеразливочный ковш.

В основных мартеновских печах выплавляют стали углеродистые конструкционные, низко- и среднелегированные (марганцовистые, хромистые), большинство сталей за исключением высоколегированных сталей и сплавов, которые получают в плавильных электропечах. При кислом мартеновском процессе выплавляют качественные стали. Поскольку в печах с кислой футеровкой нельзя навести основный шлак для удаления фосфора и серы, применяют шихту с низким содержанием этих веществ. Стали содержат меньше водорода, кислорода, азота, неметаллических включений, чем выплавленные в основной печи. Поэтому сталь имеет более высокие механические свойства, особенно ударную вязкость и платность, и ее используют для особо ответственных деталей: коленчатых валов крупных двигателей, роторов мощных турбин, шарикоподшипников и т.д.

Слайд 7

Выплавка стали в электропечах

Плавильные электропечи имеют преимущества по

сравнению с другими плавильными агрегатами, так как в них

можно получать высокую температуру металла, создавать окислительную, восстановительную, нейтральную атмосферу и вакуум, что позволяет выплавлять сталь любого состава, раскислять металл с образованием минимального количества неметаллических включений и продуктов раскисления. Поэтому электропечи используют для выплавки конструкционных, высоколегированных, инструментальных, специальных сплавов и сталей. Для плавки стали используются дуговые и индукционные электропечи. Из-за высокой стоимости электрической энергии сталь, выплавляемая в электропечах, является самой дорогой, зато самая высококачественная.

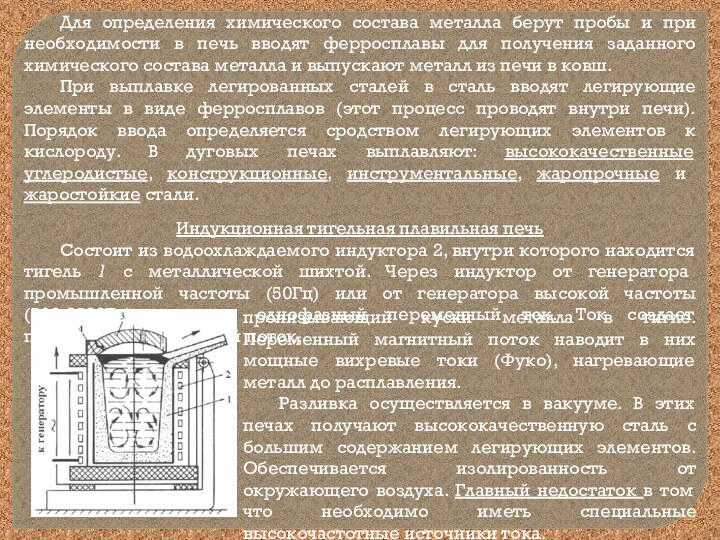

Дуговая плавильная печь прямого действия

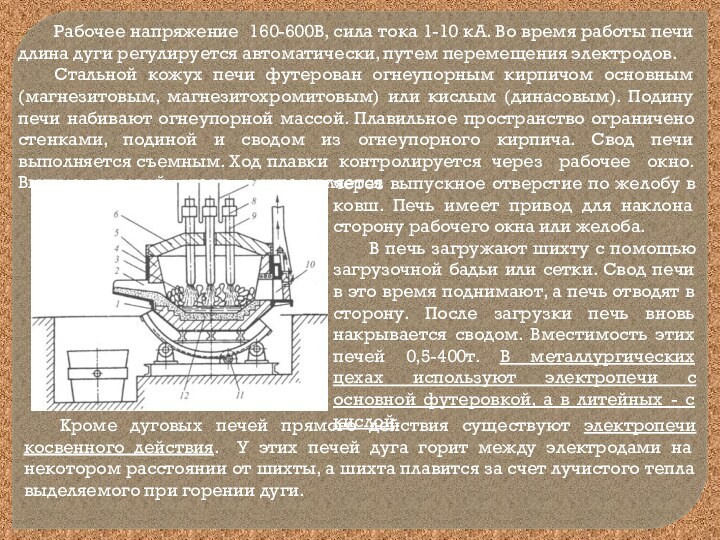

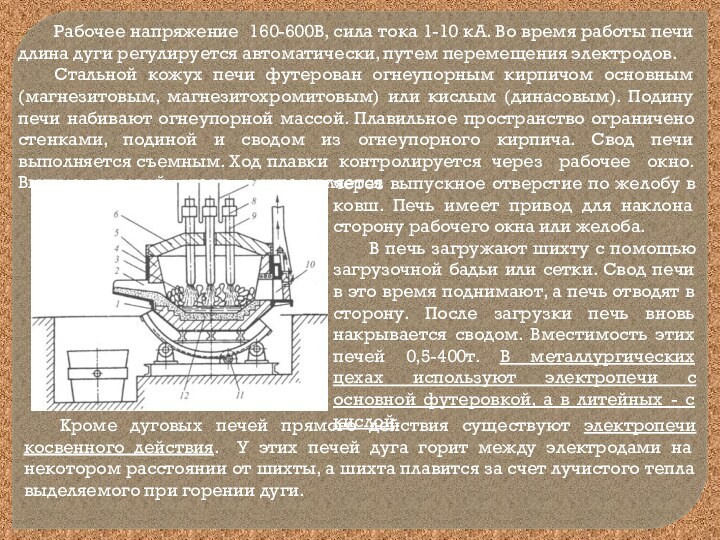

Печь работает на трехфазном переменном токе и имеет три цилиндрических электрода из графитизированной массы. Электрический ток от трансформатора мощностью 25-45кВт⋅А кабелями подводится к электродержателям, а через них к электродам и ванне металла. Между электродом и металлической шихтой возникает электрическая дуга, электроэнергия превращается в теплоту, которая передается металлу и шлаку излучением.

Слайд 8

Рабочее напряжение 160-600В, сила тока 1-10 кА. Во

время работы печи длина дуги регулируется автоматически, путем перемещения

электродов.

Стальной кожух печи футерован огнеупорным кирпичом основным (магнезитовым, магнезитохромитовым) или кислым (динасовым). Подину печи набивают огнеупорной массой. Плавильное пространство ограничено стенками, подиной и сводом из огнеупорного кирпича. Свод печи выполняется съемным. Ход плавки контролируется через рабочее окно. Выпуск готовой стали осуществляется

через выпускное отверстие по желобу в ковш. Печь имеет привод для наклона сторону рабочего окна или желоба.

В печь загружают шихту с помощью загрузочной бадьи или сетки. Свод печи в это время поднимают, а печь отводят в сторону. После загрузки печь вновь накрывается сводом. Вместимость этих печей 0,5-400т. В металлургических цехах используют электропечи с основной футеровкой, а в литейных - с кислой.

Кроме дуговых печей прямого действия существуют электропечи косвенного действия. У этих печей дуга горит между электродами на некотором расстоянии от шихты, а шихта плавится за счет лучистого тепла выделяемого при горении дуги.

Слайд 9

В основной дуговой печи можно осуществить плавку двух

видов:

на шихте из легированных отходов (методом переплава);

на углеродистой

шихте (с окислением примесей).

Плавку на шихте из легированных отходов ведут без окисления примесей (методом переплава). Шихта для такой плавки должна иметь меньше, чем в выплавляемой стали - марганца, кремния и низкое содержание фосфора. По сути это переплав. Однако в процессе плавки примеси (алюминий, титан, кремний, марганец, хром) окисляются. Кроме этого, шихта может содержать оксиды. После расплавления шихты из металла удаляют серу, наводя основный шлак, при необходимости науглероживают и доводят металл до заданного химического состава. Затем проводят диффузионное раскисление, подавая на шлак мелкораздробленные ферросилиций, алюминий, молотый кокс.

Плавку на углеродистой шихте с полным окислением примесей проводят в том случае, если используемые шихтовые материалы содержат фосфор и значительно отличаются по составу других элементов от заданной марки стали. В печь загружают шихту: стальной лом (до 90%), чушковый передельный чугун (до 10%), Сродный бой или кокс для науглероживания металлов и известь (2-3%). Известь способствует ровному горению дуги, предохраняет материалы от поглощения газов и быстрее образует шлак. Затем электроды опускают, шихта под действием теплоты, выделяемой электрической дугой, плавится, и жидкий металл накапливается на подине печи. Плавление ведут на высоких ступенях напряжения для более быстрого создания в печи жидкой фазы.

Слайд 10

Для получения в первом периоде плавки окислительного шлака

в печь засыпают известь и железную руду (около 1%

от массы шихты). Через 10-15мин после загрузки руды скачивают 60-70% шлака, с ним удаляется значительная часть фосфора, преимущественно в виде фосфата железа. Затем в печь вновь засыпают известь (1-1,5% от массы металла), полностью расплавляют и нагревают расплав, при этом периодически порциями засыпают железную руду и известь. По мере повышения температуры усиливаются окисление углерода и кипение ванны, что способствует удалению растворенных в металле газов и неметаллических включений. Для ускорения окисления углерода и других примесей ванну металла продувают кислородом. Для более полного удаления фосфора во время кипения ванны сливают шлак.

По достижении содержания фосфора и заданного содержания углерода шлак вновь удаляют. После этого в печь загружают известь, мелкий кокс и плавиковый шпат для образования восстановительного шлака и приступают к раскислению металла. Кислород, растворенный в металле, начинает переходить в шлак, и образующиеся оксиды железа и марганца восстанавливаются углеродом кокса. После побеления шлака в него вводят более сильные восстановители молотый ферросилиций или алюминий. Осуществляется активное раскисление шлака, что приводит к диффузионному раскислению металла. Раскисление под белым шлаком длится 30-60 мин. В этот период создаются условия для удаления из металла серы, что объясняется высоким (до 55-60%) содержанием СаО в шлаке, низким (менее 0,5%) содержанием FeO и высокой температурой металла.