Слайд 2

ТЕМА 12.

ПРОИЗВОДСТВО ЧУГУНА И СТАЛИ

Современное производство чёрных

металлов представляет собой комплекс следующих промышленных предприятий:

- шахты по

добыче руд и каменных углей;

- горно-обогатительные комбинаты;

- коксохимические заводы;

- энергетические цехи для получения кислорода, сжатого воздуха (дутья) и очистки газов;

- доменные цехи для выплавки чугуна; заводы ферросплавов;

- сталеплавильные цехи (конвертерные, мартеновские, электросталеплавильные);

- прокатные цехи

Слайд 3

Руда – это горная порода или минеральное вещество,

из которого при данном уровне развития техники экономически целесообразно

извлекать металлы или их соединения. Целесообразность определяется прежде всего концентрацией металлов в минералах (рудах).

Слайд 4

Под обогащением руд понимают процесс обработки с целью

повышения содержания полезного компонента и снижения содержания вредных примесей

путём отделения рудного минерала от пустой породы.

Наиболее распространенными способами обогащения являются : промывка, флотация, гравитационное обогащение, магнитное обогащение.

Слайд 5

Флюсы — это вещества, которые вводят в доменную

печь для перевода пустой породы рудного концентрата и золы

кокса в шлак требуемого химического состава и обладающего определёнными свойствами (низкая температура плавления и жидкотекучесть).

Температура плавления шлака находится в пределах 1450…1600 °С.

Слайд 6

Окускование – это процесс превращения мелких железорудных материалов

в кусковые материалы необходимых размеров.

Для подготовки руды к доменной

плавке широко применяют два способа окускования: агломерация и окатывание.

Слайд 7

Агломерация – процесс окускования измельчённой руды, обогащенного концентрата

и колошниковой пыли спеканием в результате сжигания топлива в

слое спекаемого материала или подвода высокотемпературного тепла извне.

В спекаемый материал добавляется флюс, в процессе агломерации выгорает сера, удаляется мышьяк (но не фосфор), и в результате агломерации получается пористый офлюсованный концентрат.

Слайд 8

Процесс получения окатышей состоит из трёх стадий:

- получение

сырых окатышей;

- упрочнение полученных окатышей (подсушка при 300…600 0С);

-

обжиг при температуре 1200…1350°С.

Слайд 9

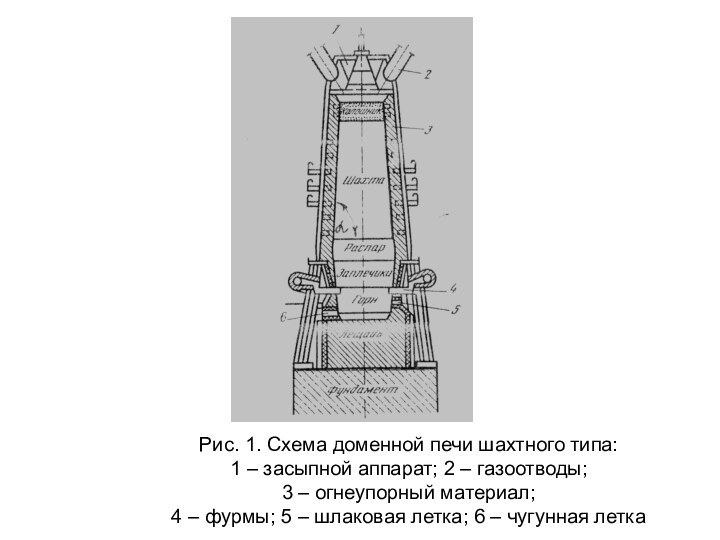

Рис. 1. Схема доменной печи шахтного типа:

1 –

засыпной аппарат; 2 – газоотводы;

3 – огнеупорный материал;

4

– фурмы; 5 – шлаковая летка; 6 – чугунная летка

Слайд 10

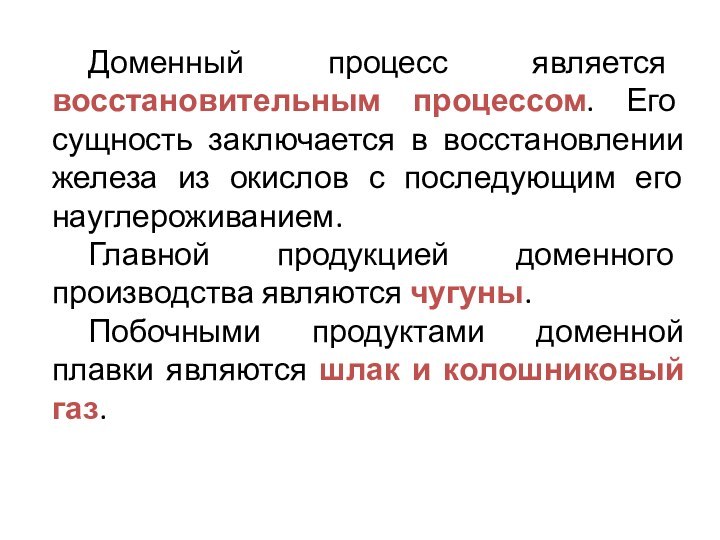

Доменный процесс является восстановительным процессом. Его сущность заключается

в восстановлении железа из окислов с последующим его науглероживанием.

Главной

продукцией доменного производства являются чугуны.

Побочными продуктами доменной плавки являются шлак и колошниковый газ.

Слайд 11

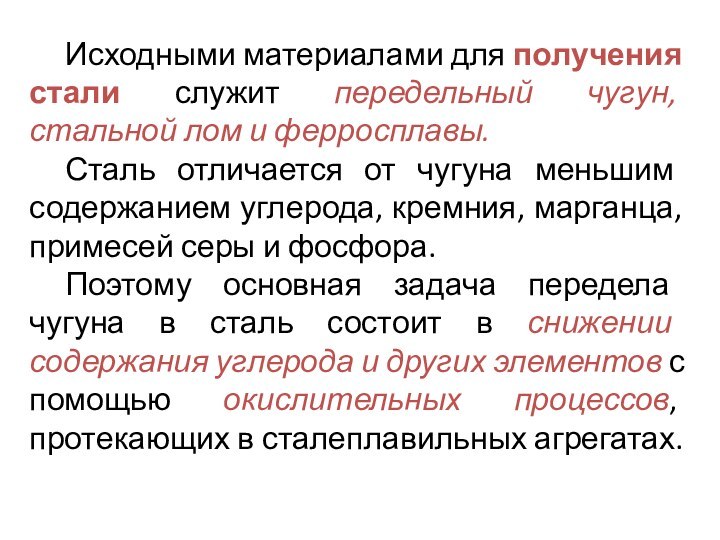

Исходными материалами для получения стали служит передельный чугун,

стальной лом и ферросплавы.

Сталь отличается от чугуна меньшим содержанием

углерода, кремния, марганца, примесей серы и фосфора.

Поэтому основная задача передела чугуна в сталь состоит в снижении содержания углерода и других элементов с помощью окислительных процессов, протекающих в сталеплавильных агрегатах.

Слайд 12

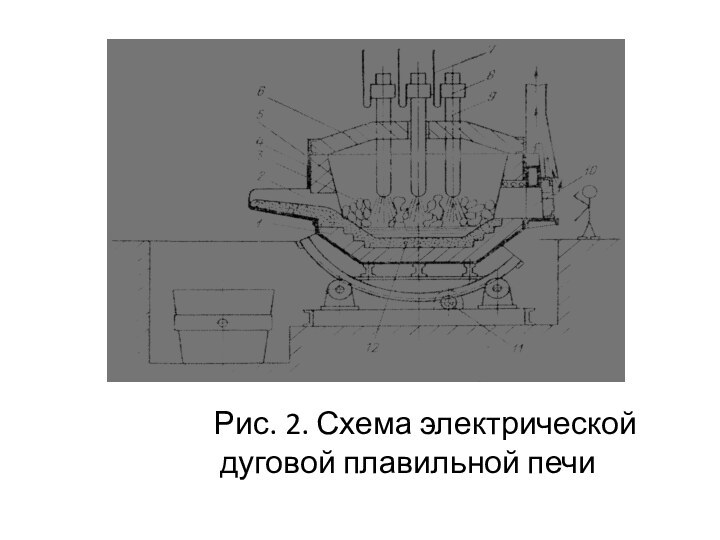

Рис. 2. Схема электрической дуговой плавильной печи

Слайд 13

ТЕМА 13.

ПОЛУЧЕНИЕ ЦВЕТНЫХ МЕТАЛЛОВ

Слайд 14

13.1. ПОЛУЧЕНИЕ МЕДИ

Для получения меди применяют медные руды,

а также отходы меди и ее сплавов (лом).

В рудах

медь обычно находится в виде сернистых соединений, окислов или гидрокарбонатов.

Большинство медных руд обогащают способом флотации.

Слайд 15

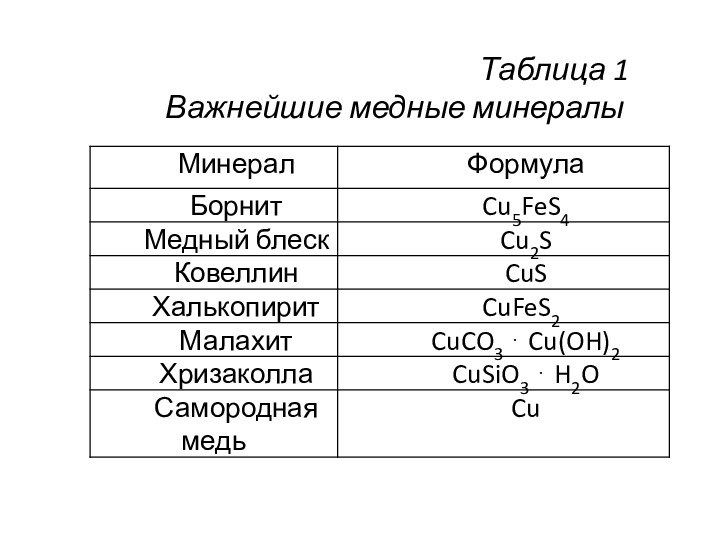

Таблица 1

Важнейшие медные минералы

Слайд 16

Производство меди состоит из следующих основных стадий:

- обжиг

руд и концентратов;

- получение медного штейна;

- получение черновой

меди;

- рафинирование меди.

Слайд 17

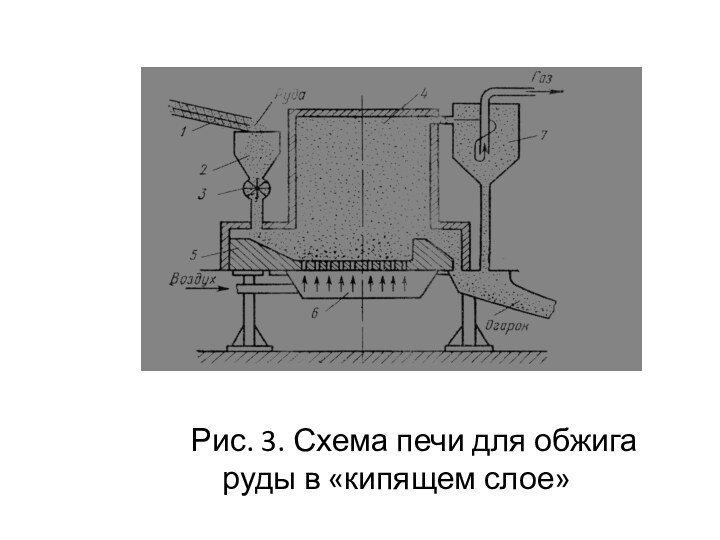

Рис. 3. Схема печи для обжига руды в

«кипящем слое»

Слайд 18

Рис. 4. Схема отражательной печи для получения медного

штейна

Слайд 19

Рис. 5. Схема медеплавильного конвертера для получения черновой

меди

Слайд 20

13.2. ПОЛУЧЕНИЕ АЛЮМИНИЯ

Технологический процесс получения алюминия состоит из

трех основных стадий:

1) Получение глинозема Аl2О3 из руд.

2) Получение

алюминия из глинозема.

3) Рафинирование алюминия.

Слайд 21

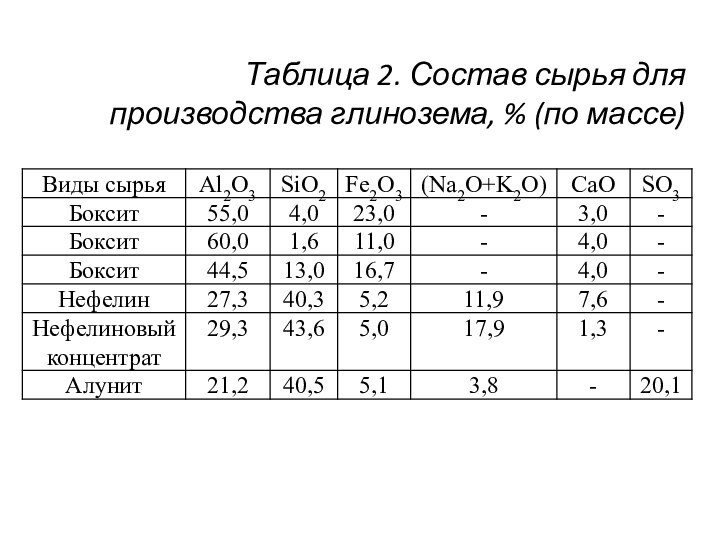

Таблица 2. Состав сырья для производства глинозема, %

(по массе)