- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

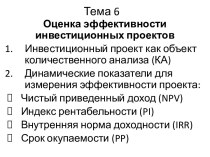

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему РАЗДЕЛЕНИЕ УГЛЕВОДОРОДНЫХ ГАЗОВ

Содержание

- 2. Низкотемпературная сепарация Принципиальная технологическая схема установки низкотемпературной

- 3. Механические сепараторы:а - жалюзийные, б _ инерционные

- 4. Технологическая схема компрессорной установки отбензинивания: 1 — приемник-аккумулятор;

- 5. Принципиальная схема отбензинивания газа масляной абсорбцией: 1,2-

- 6. Зависимость степени извлечения углеводорода от кратности абсорбента

- 7. Способы низкотемпературной конденсации и низкотемпературной ректификации Процесс

- 8. Принципиальная схема процесса низкотемпературной конденсации (НТК):1,2- сепараторы

- 9. Схема конденсационно-отпарной колонны установки НТР:1 - холодильник-конденсатор;

- 10. Схема НТР с двухпоточным вводом сырья:1 -

- 11. Принципиальная схема получения гелиевого концентрата:1-сепараторы; 2-колонны; 3-холодильник;

- 12. Технологическая схема промышленной ГФУ:1 — пропановая колонна;

- 13. Очистка газовых конденсатов от сернистых соединений По

- 14. Очистка топливных фракций от меркаптановОсновными направлениями демеркаптанизации

- 15. Скачать презентацию

- 16. Похожие презентации

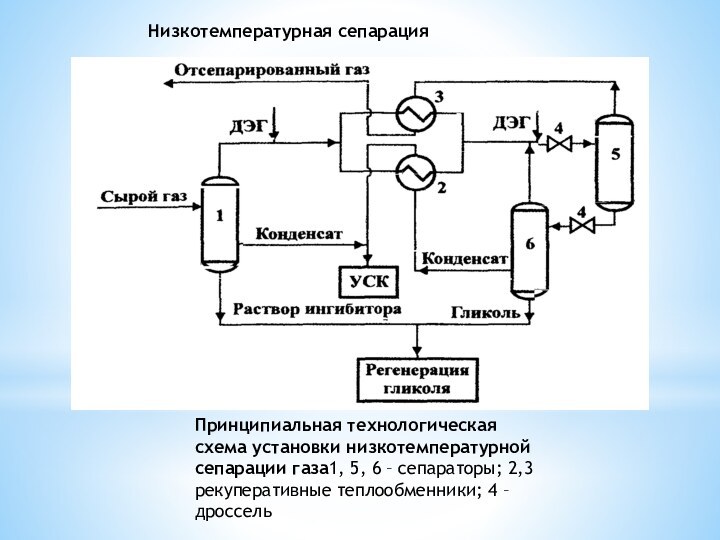

Низкотемпературная сепарация Принципиальная технологическая схема установки низкотемпературной сепарации газа1, 5, 6 – сепараторы; 2,3 рекуперативные теплообменники; 4 – дроссель

Слайд 2

Низкотемпературная сепарация

Принципиальная технологическая схема установки низкотемпературной сепарации

Слайд 3

Механические сепараторы:

а - жалюзийные, б _ инерционные отбойные,

в - прямоточные центробежные, г - сетчатые, Д -

фильтрационно-сетчатые, 1 - входной патрубок, 2 -жалюзийный отбойник вертикальный, 3 - патрубок для выхода газа, 4 -патрубок для вьшода жидкости, 5 - инерционный отбойник, 6 - регулируемый завихритель, 7 - сборная емкость, 8 - сетчатый отбойник, 9 - гравитационная секция, 10 - фильтрующая ступень.

Слайд 4

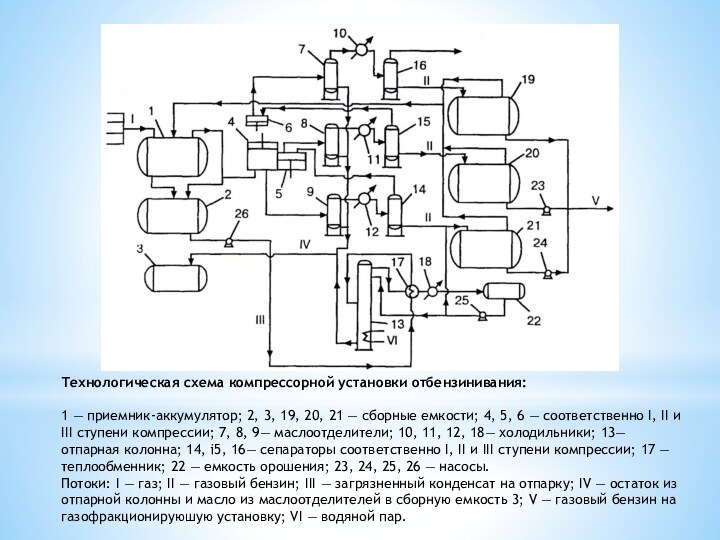

Технологическая схема компрессорной установки отбензинивания:

1 — приемник-аккумулятор; 2,

3, 19, 20, 21 — сборные емкости; 4, 5,

6 — соответственно I, II и III ступени компрессии; 7, 8, 9— маслоотделители; 10, 11, 12, 18— холодильники; 13— отпарная колонна; 14, i5, 16— сепараторы соответственно I, II и III ступени компрессии; 17 — теплообменник; 22 — емкость орошения; 23, 24, 25, 26 — насосы.Потоки: I — газ; II — газовый бензин; III — загрязненный конденсат на отпарку; IV — остаток из отпарной колонны и масло из маслоотделителей в сборную емкость 3; V — газовый бензин на газофракционируюшую установку; VI — водяной пар.

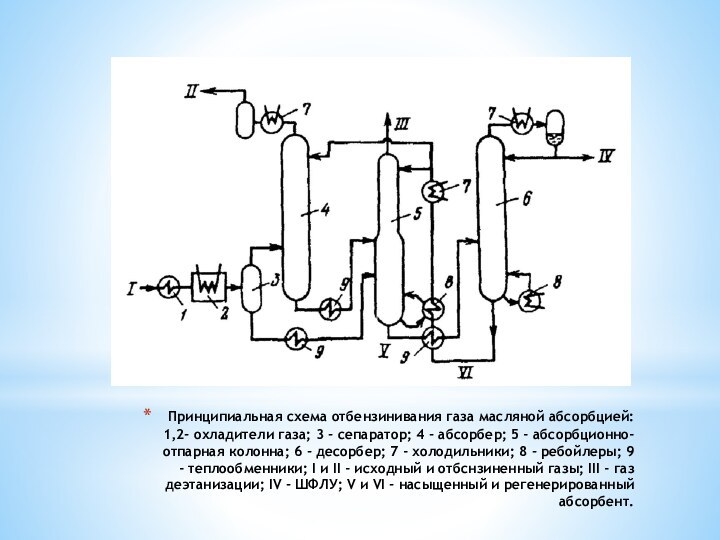

Слайд 5 Принципиальная схема отбензинивания газа масляной абсорбцией: 1,2- охладители газа;

3 - сепаратор; 4 - абсорбер; 5 - абсорбционно-отпарная

колонна; 6 - десорбер; 7 - холодильники; 8 - ребойлеры; 9 - теплообменники; I и II - исходный и отбснзиненный газы; III - газ деэтанизации; IV - ШФЛУ; V и VI - насыщенный и регенерированный абсорбент.Слайд 6 Зависимость степени извлечения углеводорода от кратности абсорбента (температура

абсорбции 20оС, давление 7 МПа):

1-5 - соответственно метан, этан,

пропан, бутан и пентан

Слайд 7

Способы низкотемпературной конденсации и низкотемпературной ректификации

Процесс отбензинивания

газов методом низкотемпературной конденсации и ректификации включает следующие стадии:

осушка

газа;компримирование газа до давлений 3-7 МПа;

охлаждение сжатого и осушенного газа до –10 – 80ºС;

разделение частично сконденсировавшегося газа на нестабильный газовый бензин и несконденсированный сухой газ.

Слайд 8

Принципиальная схема процесса низкотемпературной конденсации (НТК):

1,2- сепараторы 1-й

и 2-й ступеней; 3- турбодетандер; 4- ректификационная колонна; 5

- выветриватель конденсата; 6 - блок регенерации ингибитора гидратообразования; 7 -ребойлср; 8 - теплообменники; I и II - исходный и отсепарированный газ; III - ШФЛУ; IV- ингибитор гидратообразования; V- конденсат сырого газа.

Слайд 9

Схема конденсационно-отпарной колонны установки НТР:

1 - холодильник-конденсатор; 2

- сепаратор; 3 - насос; 4 - ректификационная колонна;

5 – ребойлер

Слайд 10

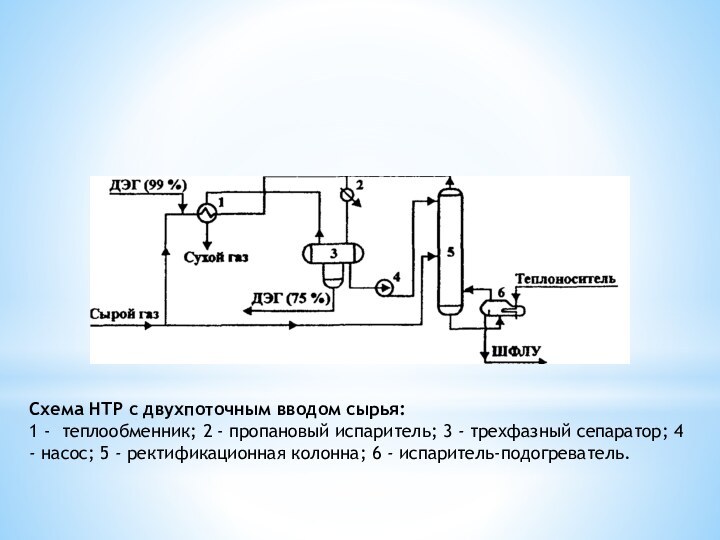

Схема НТР с двухпоточным вводом сырья:

1 - теплообменник;

2 - пропановый испаритель; 3 - трехфазный сепаратор; 4

- насос; 5 - ректификационная колонна; 6 - испаритель-подогреватель.

Слайд 11

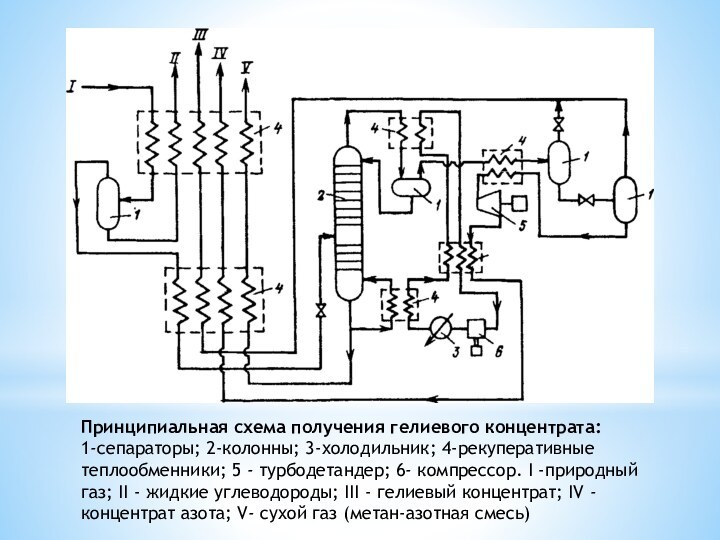

Принципиальная схема получения гелиевого концентрата:

1-сепараторы; 2-колонны; 3-холодильник; 4-рекуперативные

теплообменники; 5 - турбодетандер; 6- компрессор. I -природный газ;

II - жидкие углеводороды; III - гелиевый концентрат; IV - концентрат азота; V- сухой газ (метан-азотная смесь)

Слайд 12

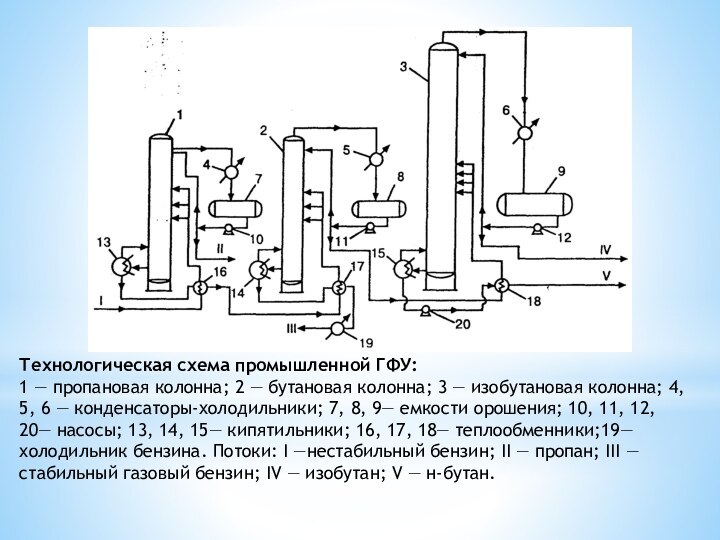

Технологическая схема промышленной ГФУ:

1 — пропановая колонна; 2

— бутановая колонна; 3 — изобутановая колонна; 4, 5,

6 — конденсаторы-холодильники; 7, 8, 9— емкости орошения; 10, 11, 12, 20— насосы; 13, 14, 15— кипятильники; 16, 17, 18— теплообменники;19— холодильник бензина. Потоки: I —нестабильный бензин; II — пропан; III — стабильный газовый бензин; IV — изобутан; V — н-бутан.

Слайд 13

Очистка газовых конденсатов от сернистых соединений

По содержанию

общей серы газоконденсаты делятся на три группы:

бессернистые и малосернистые,

содержащие не более 0,05 % масс. общей серы, эти конденсаты не подвергают очистке от сернистых соединений;сернистые, содержащие от 0,05 до 0,8 % масс. общей серы, необходимость очистки этих конденсатов решается в зависимости от требований к товарным продуктам;

высокосернистые, содержащие более 0,8 % масс. общей серы, очистка таких конденсатов практически всегда необходима.

Слайд 14

Очистка топливных фракций от меркаптанов

Основными направлениями демеркаптанизации газовых

конденсатов является:

щелочная экстракция меркаптанов с последующим использованием легких меркаптанов

в качестве одорантов;RSH + NaOH RSNa + H2O

RSNa + H2O RSH + NaOH

каталитическое окисление меркаптанов до сульфидов;

Гидроочистка газоконденсатов

RSH + H2 RH + H2S

RSR’ + H2 RH + RH’ + H2S