Слайд 2

Полимеррастворы представляют собой строительные растворы, в которых вяжущим

являются органические полимеры.

Достоинства полимеррастворов:

Высокая прочность, причем одинаковая прочность на

сжатие и на растяжение;

Высокая технологичность, возможность управлять технологическими и эксплуатационными свойствами;

Демпфирующее свойство и стойкость к циклическому замораживанию и атмосферным воздействиям;

Стойкость к циклическим и вибрационным нагрузкам.

Эксплуатационная температура: от – 700 С до +800 С.

Слайд 3

Требования к клеящим составам

Иметь адгезионную и когезионную прочность

не ниже прочности восстанавливаемых бетонных и железобетонных конструкций;

Быть долговечными

и погодоустойчивыми;

Допускать возможность регулирования их вязкости и жизнеспособности;

Быть пригодными для использования при любой, в том числе при отрицательной, температуре окружающей среды.

В наибольшей степени этим требованиям удовлетворяют эпоксидные клеи и полимеррастворына их основе

Слайд 4

Состав полимерраствора:

связующее - эпоксидная смола или компаунд.

пластификатор

для устранения хрупкости эпоксидного клея (дибутилфталат, полиэфир МГФ-9, тиокол);

растворитель

для снижения вязкости (ацетон);

отвердитель (полиэтиленполиамин (ПЭПА), триэтаноламин (ТЭА), отвердитель УП-063М, аминофенольный отвердитель АФ-2 и пр.);

модификатор для снижения вязкости и обеспечения твердения при отрицательных температурах (сламор).

наполнитель для обеспечения прочности, снижения расхода связующего (кварцевый или речной песок, андезитовая мука, порландцемент)

Слайд 5

Хрупкость эпоксидных клеев устраняется введением пластификаторов.

Эпоксидный компаунд К-115

и К-153 – это смолы соответственно пластифицированные полиэфиром МГФ-9

и МГФ-9 с тиоколом.

Отверждение полимеррастворов при t>150 С производится отвердителями ПЭПА, УП-0633М или ПЭПА с ТЭА.

Отверждение в зимнее время осуществляется с помощью аминофенольного отвердителя АФ-2 или ПЭПА с введением модификатора сламора.

Повышение вязкости и снижение текучести клея достигается введением поливинилацетатного клея (ПВА).

Иногда полимеррастворы армируются стеклосеткой или стеклотканью (высокопрочным стекловолокнистым тканым материалом).

Слайд 6

Составы эпоксидных клеев для полимеррастворов

Слайд 7

Применение составов

При положительных температурах применяются составы 1…7, 9…10;

при отрицательных температурах составы 8, 11…12.;

Технологическая жизнеспособность составов 1…9

и 11 составляет 1,5…2 ч.;

Приклейка шайб - составы 10 и 12;

Закрепление штуцеров – составы 1…5 и 11;

Герметизация трещин – составы 1…6, 8 и 11;

Инъекция трещин – составы 3…9 (в теплое время года) 8 и 11 (при t ≤ 150 C)

Слайд 8

При необходимости регулирования жизнеспособности в интервале от 1,5…2

часов до 7…8 суток применяется эпоксидный клей с комбинированным

отвердителем состава, в частях по массе (состав 13):

Эпоксидная смола ЭД-16 100

Дибутилфталат 20

Полиэтиленполиамин «а»

Триэтаноламин «б»

Наполнитель 0…400

Слайд 9

Полимерцементные растворы

Представляют собой материал на основе композиционного вяжущего,

включающего органический полимер (преимущественно поливинилацетатный клей) и неорганическое вяжущее

(портландцемент);

В состав ПЦР входят также песок и вода;

В зависимости от концентрации портландцемента различают полимерцементные и цементнополимерные растворы;

Полимерцементные и цементнополимерные растворы находят применение, главным образом, при инъецировании трещин в каменной кладке.

Слайд 10

Некоторые составы полимерцементных растворов для инъецирования в частях

по массе

Области применения составов:

П-1 - для заделки

швов и трещин, включая каменную кладку и замоноличивания стыков;

П-2 – для герметизации трещин;

П-3 – для инъецирования трещин

Слайд 11

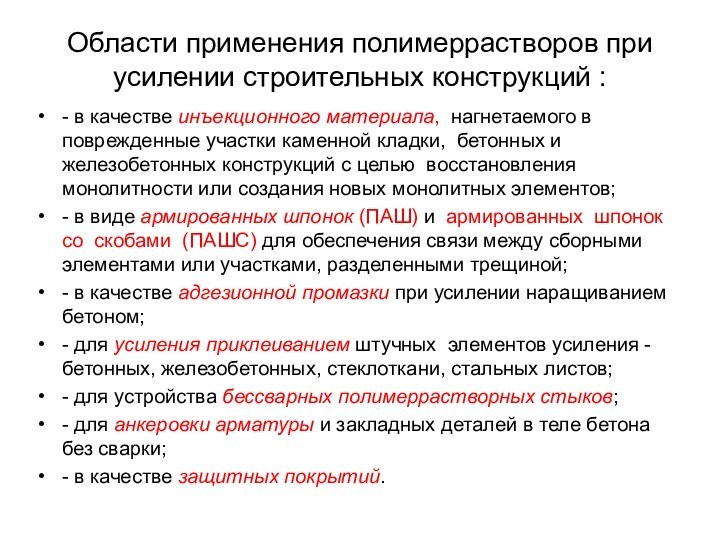

Области применения полимеррастворов при усилении строительных конструкций :

-

в качестве инъекционного материала, нагнетаемого в поврежденные участки каменной

кладки, бетонных и железобетонных конструкций с целью восстановления монолитности или создания новых монолитных элементов;

- в виде армированных шпонок (ПАШ) и армированных шпонок со скобами (ПАШС) для обеспечения связи между сборными элементами или участками, разделенными трещиной;

- в качестве адгезионной промазки при усилении наращиванием бетоном;

- для усиления приклеиванием штучных элементов усиления - бетонных, железобетонных, стеклоткани, стальных листов;

- для устройства бессварных полимеррастворных стыков;

- для анкеровки арматуры и закладных деталей в теле бетона без сварки;

- в качестве защитных покрытий.

Слайд 12

Наклейка стального листа с анкеровкой

Устройство железобетонной консоли

Усиление полимерроастворными

армированными шпонками ПАШ

Слайд 13

Метод инъецирования

Находит наибольшее применение.

Предусматриваются два вида составов: герметизирующий

– для создания замкнутого пространства трещин при инъецировании и

инъекционный – для восстановления монолитности поврежденных трещинами конструкций.

Герметизирующие составы должны обладать достаточной вязкостью и обеспечивать сжатые сроки твердения, инъекционные составы – обладать хорошей проникающей способностью и достаточно большой технологической жизнеспособностью.

Слайд 14

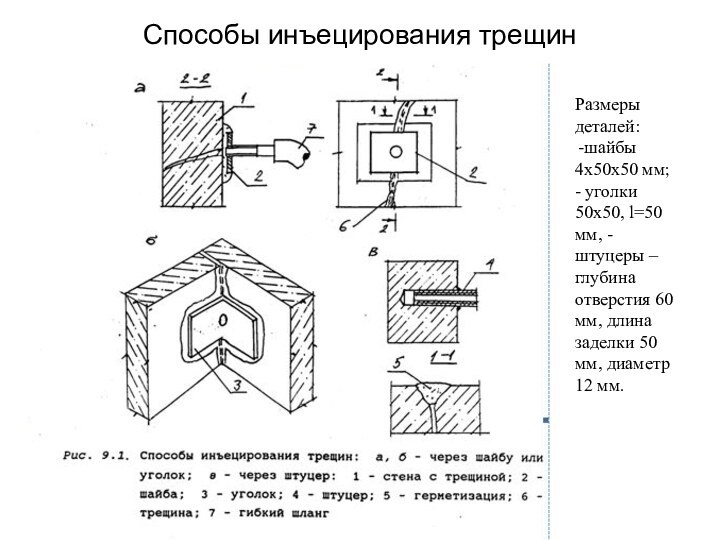

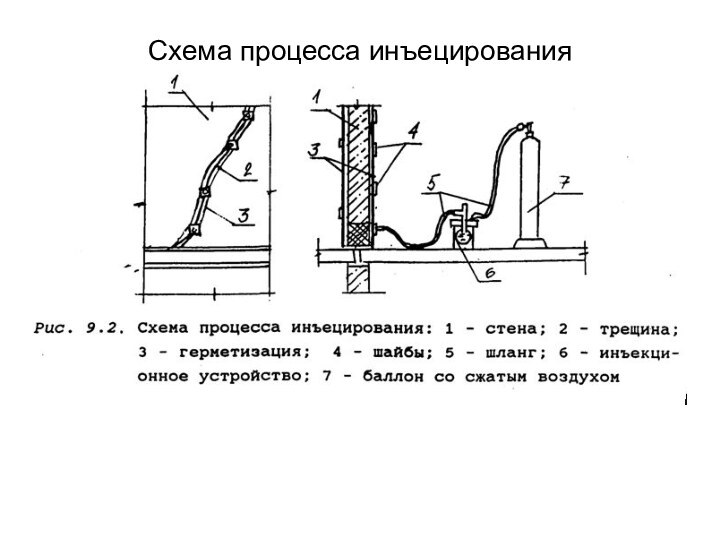

Способы инъецирования трещин

Размеры деталей:

шайбы 4х50х50 мм; - уголки

50х50, l=50 мм, - штуцеры – глубина отверстия 60

мм, длина заделки 50 мм, диаметр 12 мм.

Слайд 15

Количество наполнителя , шаг установки шайб в зависимости

от категории (ширины) трещин

Слайд 16

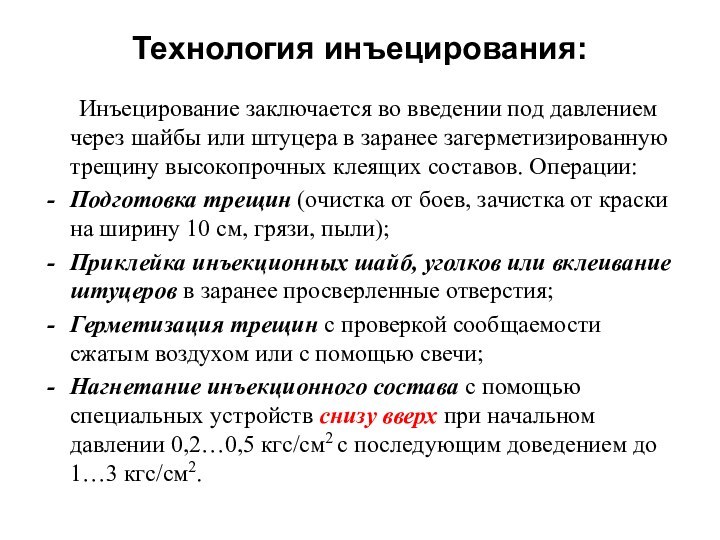

Технология инъецирования:

Инъецирование заключается во введении под давлением через

шайбы или штуцера в заранее загерметизированную трещину высокопрочных клеящих

составов. Операции:

Подготовка трещин (очистка от боев, зачистка от краски на ширину 10 см, грязи, пыли);

Приклейка инъекционных шайб, уголков или вклеивание штуцеров в заранее просверленные отверстия;

Герметизация трещин с проверкой сообщаемости сжатым воздухом или с помощью свечи;

Нагнетание инъекционного состава с помощью специальных устройств снизу вверх при начальном давлении 0,2…0,5 кгс/см2 с последующим доведением до 1…3 кгс/см2.

Слайд 18

Адгезионная промазка

Для высокопрочного соединения стали, старого бетона и

других твердых материалов с новым бетоном на порландцементе в

процессе естественной выдержки или термовлажностной обработки (адгезионной промазки) применяется клей ПЭФ-1. Жизнеспособность клея при высыхании в течение 30 мин. Составляет от 7 до 30 суток при температуре воздуха соответственно от 300 С до 200 С.

Слайд 19

Усиление стыков и трещин полимеррастворными армированными шпонками ПАШ

и ПАШС

Армированные шпонки ПАШ и ПАШС представляют собой штрабу

(2), вырезанную в бетоне стыкуемых элементов (1), армированную одним или несколькими стержнями (2) и заполненную эпоксидным полимерраствором. В ПАШС арматурный стержень на концах загибается и эаделывается в отверстия (4) на концах штрабы.

Слайд 20

Правила конструирования

ПАШ выполняется в конструкциях из бетонов класса

В10 и выше

ПАШС выполняется в конструкциях из бетонов низкого

класса (ниже В10);

Размеры сечения шпонок принимаются a = b = 3…5 см;

Арматура принимается периодического профиля, диаметр не менее 10 мм, класса А300 или А400;

Длина шпонки в одну сторону принимается по расчету, но не менее 10 диаметров арматуры.

Слайд 21

Пример усиления стыков панелей

с помощью ПАШ

Слайд 22

Расчетные схемы работы ПАШ:

а – на растяжение; б

– на срез

Слайд 25

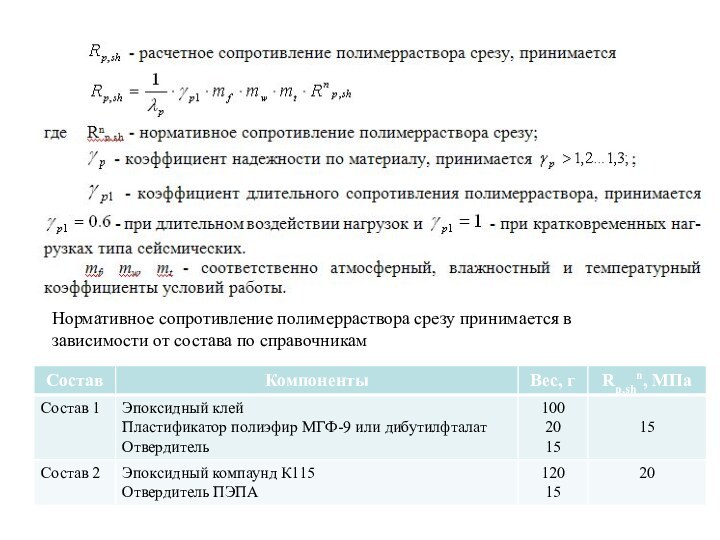

Нормативное сопротивление полимерраствора срезу принимается в зависимости от

состава по справочникам

Слайд 26

Значения температурного (mt) , атмосферного (mf) и влажностного

(mw) коэффициентов условий работы клеевых составов

Слайд 27

Усиление поверхностно-оклеечным

стеклопластиком (ПОС)

ПОС представляет собой стеклопластик,

образуемый при наклеива-нии эпоксидным клеем на поверхность бетона стеклоткани

или стеклосетки.

Применяются составы эпоксидного клея 3…8 и 11.

ПОС применяется как для усиления стыков, так и для усиления элементов – панелей, стенок, балок, плит, опорных участков конструкций и пр.

Поверхность бетона, на который предусматривается устройство ПОС, должна быть гладкой, чистой и сухой; все дефекты бетона и зазоры в стыке шпаклюются полимерцементным раствором, неровности сглаживаются наждаком. Подготовленные участки бетона промазываются клеевым составом и на них наклеивается полоска стеклоткани, затем ее поверхность промазывается клеевым составом и т.д. Количество слоев стеклоткани определяется расчетом.

Соединение ПОС защищается слоем огнестойкой штукатурки. Для этого через 30...40 мин после нанесения последнего слоя клея на поверхность ПОС насеивают песок с крупностью зерен 1...1,5 мм и после отвердения клея оштукатуривают.

Слайд 28

Усиление фундаментов

Осуществляется:

Замоноличиванием по адгезионной промазке (клей ПЭФ-1 или

состав 8) иногда с анкеровкой арматурных стержней;

Приклеиванием эпоксидным полимерраствором

(составы 3…6, или 11) сборных элементов

Слайд 29

Усиление сжатых элементов

Осуществляется:

Устройством железобетонных обойм по адгезионной промазке;

Поверхностным

армированием стальным листом или оклеечным стеклопластиком.

Элементы усиления по всей

длине или в пределах наиболее нагруженных участков;

Длина перепуска элементов усиления: l2 ≥ b; l2 ≥ 500; l2 ≥ lan; l2 ≥ 5t;

Слайд 30

Конструирование обойм

Железобетонная обойма

Толщина обоймы (t) принимается не менее

50 мм.

Шаг хомутов s ≤ 15ds ; s ≤

3t; s ≤ 200 мм;

Стальная обойма

Толщина стальных листов принимается 3…4 мм;

Листы соединяются с помощью уголков;

Для совместной работы в зазор между колонной и листом инъецируется полимерраствор (составы 1…6, 8, 11) через штуцер снизу вверх;

Поверхностно-оклеечный стеклопластик:

Стеклоткань приклеивается эпоксидным клеем;

Количество слоев по расчету но менее двух;

На стальную обойму и стеклопластик наносится огнезащитная штукатурка по металлической сетке.

Слайд 31

Условие прочности центрально сжатой колонны, усиленной обоймой:

N ≤

φ[γb(RbA + RscAs) + γr(Rb,rAr + Rsc,rAs,r)]

γr – коэфф.

условий работы обоймы γr=0,9 при ПН поперечной арматуре; γr=0,8 при обычных хомутах

Слайд 32

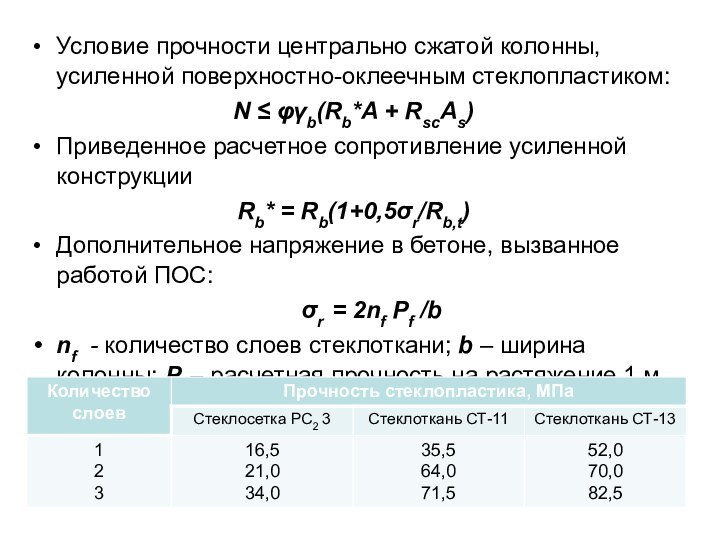

Условие прочности центрально сжатой колонны, усиленной поверхностно-оклеечным стеклопластиком:

N

≤ φγb(Rb*A + RscAs)

Приведенное расчетное сопротивление усиленной конструкции

Rb* =

Rb(1+0,5σr/Rb,t)

Дополнительное напряжение в бетоне, вызванное работой ПОС:

σr = 2nf Pf /b

nf - количество слоев стеклоткани; b – ширина колонны; Pf – расчетная прочность на растяжение 1 м стеклопластика

Слайд 33

Усиление изгибаемых элементов

Осуществляется:

с помощью поверхностного армирования;

наращиванием бетона по

адгезионной промазке.

Поверхностное армирование выполняется обычными или предварительно напряженными стальными

листами или оклеечным стеклопластиком.

Ввиду лучшей адгезии наращивание бетоном предпочтительнее по сравнению с приклеиванием стальных листов.

Усиление на воздействие поперечных сил выполняется приклейкой стальных листов толщиной 3…4 мм или нескольких слоев стеклоткани.

Слайд 34

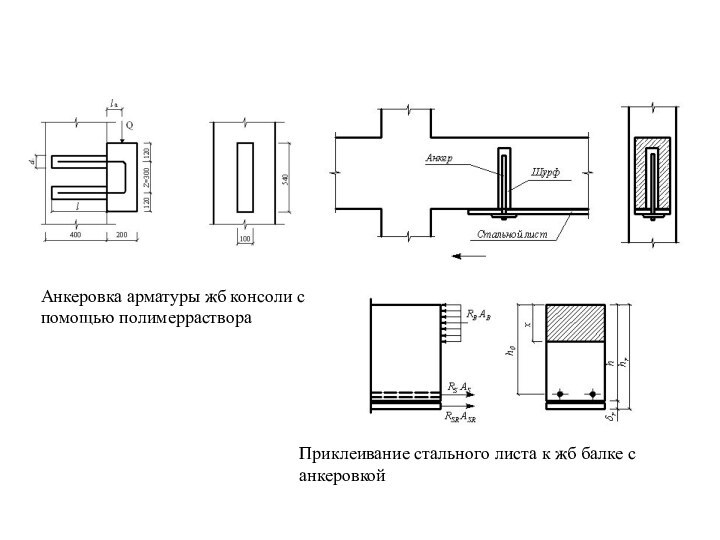

Анкеровка арматуры жб консоли с помощью полимерраствора

Приклеивание стального

листа к жб балке с анкеровкой

Слайд 35

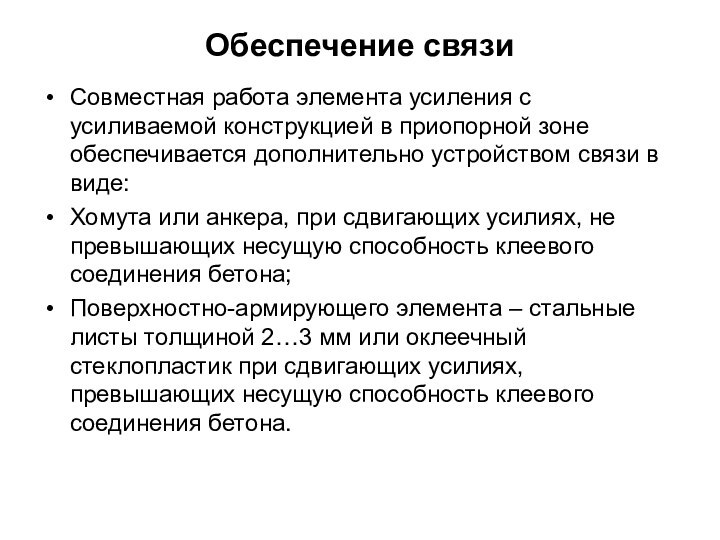

Обеспечение связи

Совместная работа элемента усиления с усиливаемой конструкцией

в приопорной зоне обеспечивается дополнительно устройством связи в виде:

Хомута

или анкера, при сдвигающих усилиях, не превышающих несущую способность клеевого соединения бетона;

Поверхностно-армирующего элемента – стальные листы толщиной 2…3 мм или оклеечный стеклопластик при сдвигающих усилиях, превышающих несущую способность клеевого соединения бетона.

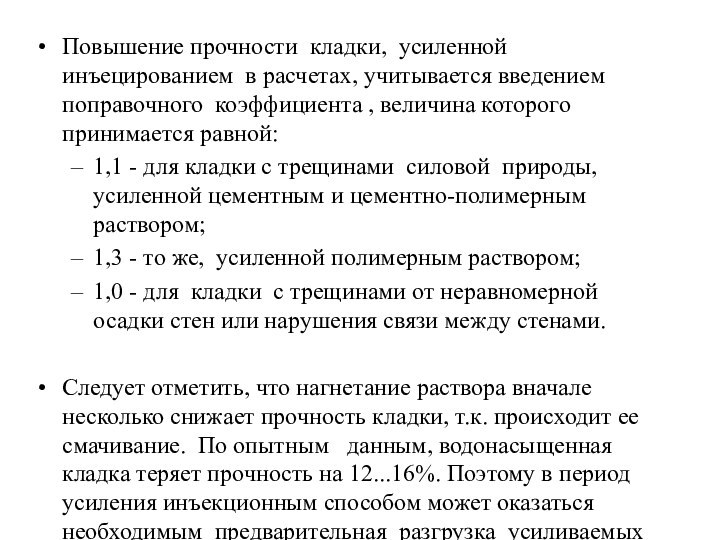

Слайд 36

Повышение монолитности кладки инъецированием

Для инъецирования применяются портландцемент марки

не ниже 400, песок мелкий с модулем крупности до

1,0...1,5 и тонкомолотый, пластифицирующие добавки нитрит натрия (до 5% массы цемента), полимерацетатная эмульсия ПВА с П/Ц = 0,05 и др.

Нагнетание раствора производится после герметизации трещин через металлические патрубки при давлении до 0,6 МПа. Плотность заполнения кладки определяется через 28 суток ультразвуковым или другими неразрушающими методами. Ориентировочная прочность инъекционных растворов сжатию должна составлять 15...25 МПа.

Слайд 37

Материалы

Для усиления кладки с раскрытием трещин до

1,5 мм рекомендуются

полимерные растворы на основе эпоксидной смолы

состава, в частях по массе: (эпоксидная смола ЭД-20 (или ЭД-16) - 100; модификатор МГФ-9 - 30; отвердитель полиэтиленполиамин - 15; тонкомолотый песок – 50);

цементно-полимерные растворы состава: цемент; полимер ПВА; песок в соотношении 1:0,15:0,25 при В/Ц = 0,6.

Для усиления кладки с раскрытием трещин 1,5 мм и более рекомендуются:

цементно-полимерные растворы состава: цемент; полимер ПВА; песок в соотношении 1:0,15:0,3 при В/Ц = 0,6;

цементно-песчаные растворы состава: цемент; пластификатор нитрит натрия; песок в соотношении 1:0,05:0,3 при В/Ц = 0,6.