Слайд 2

Замораживание грунтов ведёт

начало от естественного замораживания, известного в мировой горно-строительной практике

под названием сибирского способа, описанного А. Шренком в 1837 г.

В России естественное замораживание грунтов применялось в Сибири для проходки шурфов на золото (В. З. Власов, 1893 г.). В этом случае для замораживания водоносных пород использовался атмосферный воздух, имевший естественную отрицательную температуру.

Искусственное замораживание грунтов предложено французским учёным Мишо в 1852 г., однако промышленное использование способа относится к 1883 г. (рудник "Арчибальд" в Магдебургском округе). В CCCP искусственное замораживание грунтов впервые применено в 1928 г. при проходке одного из стволов Соликамского калийного комбината.

Слайд 3

Таким образом, замораживание

— наиболее совершенный способ закрепления водонасыщенных грунтов, его можно

применять при различных глубинах, сочетаниях грунтов, скоростях движения грунтовых вод и степени их минерализации. Также это основной способ при работе в сложных гидрогеологических условиях как при замораживании водоносных рыхлых, так и водоносных трещиноватых пород.

Способы замораживания грунтов:

При помощи холодильных машин

Воздушное охлаждение

Термосифоны (термостабилизаторы)

Охлаждающая подсыпка (система ГЕО)

Слайд 4

Замораживание грунтов при

помощи холодильных машин

Для охлаждения

грунта используют холодильные машины (установки) с системой погружаемых в грунт труб (замораживающих колонок), по которым циркулирует холодоноситель, охлаждённый до -20 -40°С (рассольный способ замораживания), или хладагент, который непосредственно испаряется в замораживающей колонке при температуре от -35 до -196°С (безрассольный способ замораживания).

Холодоноситель — растворы солей (хлориды кальция, натрия, лития) или специальные жидкости, которые замерзают при низких температураx.

Хладагент — аммиак, углекислоту, фреон и др.

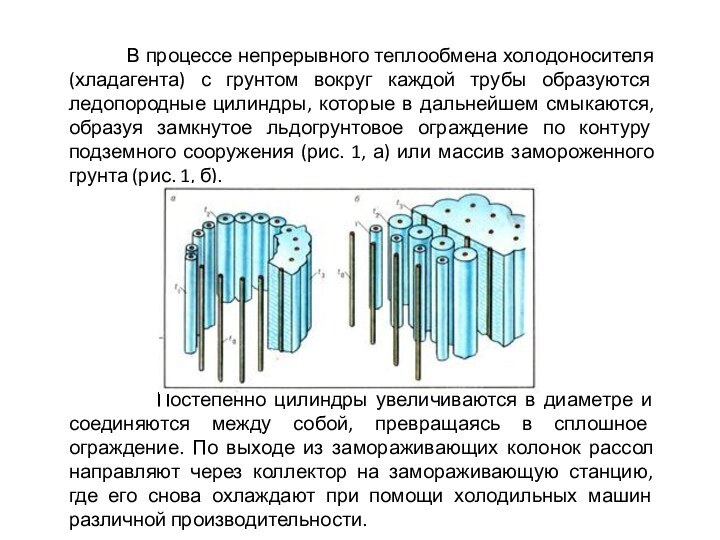

непрерывного теплообмена холодоносителя (хладагента) с грунтом вокруг каждой трубы

образуются ледопородные цилиндры, которые в дальнейшем смыкаются, образуя замкнутое льдогрунтовое ограждение по контуру подземного сооружения (рис. 1, а) или массив замороженного грунта (рис. 1, б).

Постепенно цилиндры увеличиваются в диаметре и соединяются между собой, превращаясь в сплошное ограждение. По выходе из замораживающих колонок рассол направляют через коллектор на замораживающую станцию, где его снова охлаждают при помощи холодильных машин различной производительности.

Слайд 6

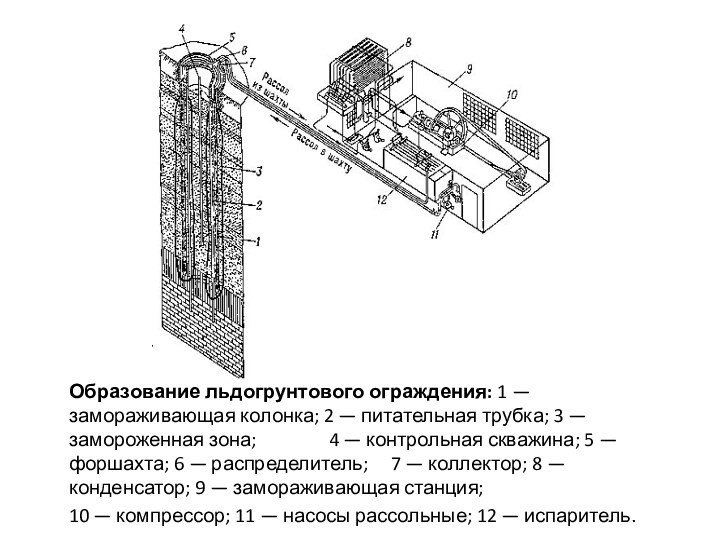

Образование льдогрунтового ограждения: 1 — замораживающая колонка;

2 — питательная трубка; 3 — замороженная зона;

4 — контрольная скважина; 5 — форшахта; 6 — распределитель; 7 — коллектор; 8 — конденсатор; 9 — замораживающая станция;

10 — компрессор; 11 — насосы рассольные; 12 — испаритель.

в зависимости от гидрогеологических условий (фильтрации, температуры и минерализации

подземных вод) различают обычное замораживание грунтов до t -25°С и глубокое замораживание грунтов до t -50°С. При замораживании грунтов используют различные технологические схемы замораживания: обычную, ступенчатую, зональную и из забоя выработки (рис. 2).

Слайд 8

Обычная схема применяется

при наличии нескольких водоносных горизонтов, залегающих неглубоко от поверхности

(100-150 м).

При большой глубине (200-600 м) целесообразно использовать ступенчатую схему замораживания.

При необходимости локального замораживания грунтов на большой глубине может быть применена схема зонального замораживания с поверхности земли или из забоя выработки.

Выбор технологической схемы замораживания базируется на предварительном сравнении технико-экономических показателей каждой схемы.

Чтобы грунт не размораживался, холодильная установка должна работать в течение всего периода строительства.

Слайд 9

Для закрепления

грунтов в целях повышения их прочности и устойчивости или

придания им применяют передвижные холодильные установок различных серий, производительностью от 100 до 350 кВт. Выполнены, как правило, в 40-фунтовом контейнере и могут легко транспортироваться с одной строительной площадки на другую, то есть, пригодны для транспортировки под мостами и по железной дороге, не требуют использования низкопрофильных платформ.

холодильной машины выполнены все необходимые элементы:

компрессор

конденсатор

маслоохладитель

испаритель

насос хладоносителя (рассола)

насос для воды (если требуется)

Насосы хладоносителя различают в зависимости от требуемого напора. Также внутри установлен щит с силовой частью и контроллером, который управляет всеми процессами в замораживающей станции. Контроллер отображает всю информацию, настроен на требуемые параметры. Управление заключается в нажатии одной кнопки. При выходе параметров работы за установленные границы, включается звуковая и световая сигнализация.

Слайд 11

Конденсатор - пластинчатый

меднопаяный теплообменник. Насос обеспечивает циркуляцию гликоля. (рис. слева)

Компактный никель-паяный пластинчатый испаритель затопленного типа. (рис. справа)

Слайд 12

Конденсатор и маслоохладитель охлаждаются

промежуточным теплоносителем - например, раствором этиленгликоля.

заданной холодопроизводительности установки для заморозки грунта и обеспечения высокой

надёжности её функционирования, используется централь на базе 3 винтовых компрессоров открытого типа. Компрессоры иогут быть оснащены экономайзерами. Применение схемы с экономайзером позволяет увеличить холодопроизводительность стандартного компрессора на 15%.