Слайд 2

ЛИТЕРАТУРА:

Основная

1.Радкевич Я.М. и др. Метрология,

стандартизация и сертификация: Учеб. Для

вузов.3-е изд. Перераб. и доп. -М.: Высш. шк., 2007.-791с: ил. С.278-295

2.Аристов А.И.и др. Метрология, стандартизация и сертификация: Учебник для студ вузов.3-е изд. перераб. -М.: Изд.центр «Академия», 2008.-384с: ил. С.6-17

Дополнительная

1. Лысаков. В.П. Основы взаимозаменяемости и технических измерений: Учеб. пособие. [Текст]/ В.П. Лысаков, А.В. Герасимов, А.Т. Тищенко. Брянск: Изд- во Брянского ГПУ, 1998. 130с. С.7-9, 13-23.

Слайд 3

1. Основы взаимозаменяемости

Взаимозаменяемость — свойство независимо изготовленных с

заданной точностью деталей (сборочных единиц) обеспечивать возможность бесподгоночной сборки

(или замене при ремонте) сопрягаемых деталей в сборочные единицы, а сборочных единиц в механизмы и машины при соблюдении предъявляемых к ним (сборочным единицам, механизмам, изделиям) технических требований.

Взаимозаменяемыми могут быть детали, сборочные единицы (узлы) и изделия в целом.

Принцип взаимозаменяемости экономически обосновано применять в серийном и массовом производстве.

Различают следующие виды взаимозаменяемости:

1. Полная.

2. Неполная.

Неполная взаимозаменяемость может быть:

2.1. Размерной и параметрической.

2.2. Внешней и внутренней.

Слайд 4

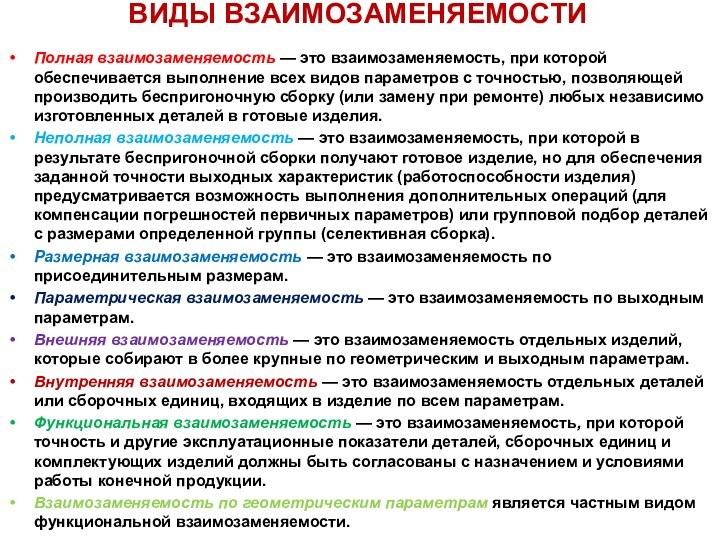

ВИДЫ ВЗАИМОЗАМЕНЯЕМОСТИ

Полная взаимозаменяемость — это взаимозаменяемость, при которой

обеспечивается выполнение всех видов параметров с точностью, позволяющей производить

беспригоночную сборку (или замену при ремонте) любых независимо изготовленных деталей в готовые изделия.

Неполная взаимозаменяемость — это взаимозаменяемость, при которой в результате беспригоночной сборки получают готовое изделие, но для обеспечения заданной точности выходных характеристик (работоспособности изделия) предусматривается возможность выполнения дополнительных операций (для компенсации погрешностей первичных параметров) или групповой подбор деталей с размерами определенной группы (селективная сборка).

Размерная взаимозаменяемость — это взаимозаменяемость по присоединительным размерам.

Параметрическая взаимозаменяемость — это взаимозаменяемость по выходным параметрам.

Внешняя взаимозаменяемость — это взаимозаменяемость отдельных изделий, которые собирают в более крупные по геометрическим и выходным параметрам.

Внутренняя взаимозаменяемость — это взаимозаменяемость отдельных деталей или сборочных единиц, входящих в изделие по всем параметрам.

Функциональная взаимозаменяемость — это взаимозаменяемость, при которой точность и другие эксплуатационные показатели деталей, сборочных единиц и комплектующих изделий должны быть согласованы с назначением и условиями работы конечной продукции.

Взаимозаменяемость по геометрическим параметрам является частным видом функциональной взаимозаменяемости.

Слайд 5

Продолжение 1 вопроса

Рис. 2.1. Драгунское ружье 18 века

Рис.

2.2. а) автомобиль ВАЗ – 2107; б) колесо для

ВАЗ – 2107

Рис. 2.3. Электродвигатели (N = 1кВт; n = 1000 об/мин) а) на лапах; б) фланцевый

Достоинства взаимозаменяемого производства:

1. Упрощается процесс проектирования.

2. Обеспечивается широкая специализация и кооперирование.

3. Удешевляется производство.

4. Обеспечивается организация поточного производства.

5. Упрощается процесс сборки.

6. Упрощается ремонт.

Слайд 6

Продолжение 1 вопроса

Точность и погрешность в технике

Точность в

технике – это степень приближения значения параметра изделия, процесса

и т.д. к его заданному значению.

Погрешность – разность между приближенным значением некоторой величины и ее точным значением. В метрологии погрешность – отклонение результата измерений от истинного (действительного) значения измеряемой величины.

Чем точнее требуется выполнить элемент детали, тем дороже будет стоить изготовление.

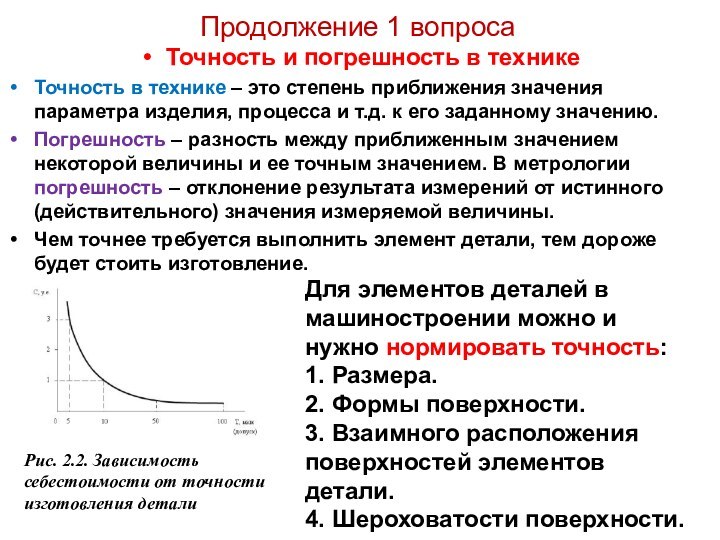

Рис. 2.2. Зависимость себестоимости от точности изготовления детали

Для элементов деталей в машиностроении можно и нужно нормировать точность:

1. Размера.

2. Формы поверхности.

3. Взаимного расположения поверхностей элементов детали.

4. Шероховатости поверхности.

Слайд 7

Продолжение 1 вопроса

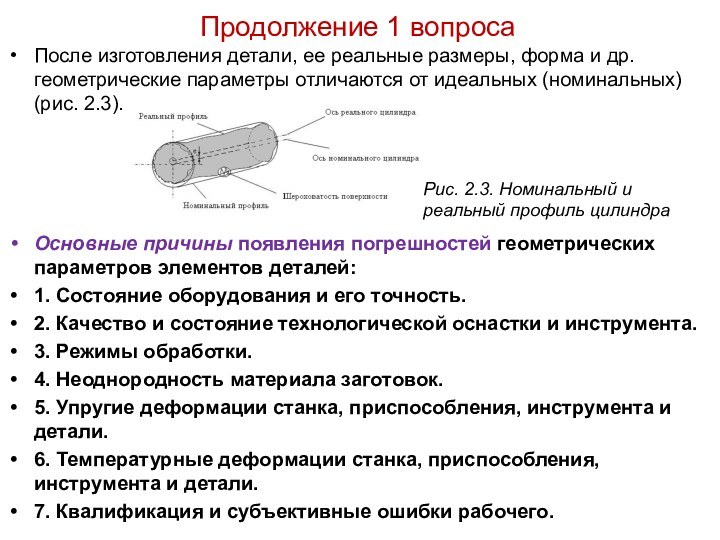

После изготовления детали, ее реальные размеры,

форма и др. геометрические параметры отличаются от идеальных (номинальных)

(рис. 2.3).

Основные причины появления погрешностей геометрических параметров элементов деталей:

1. Состояние оборудования и его точность.

2. Качество и состояние технологической оснастки и инструмента.

3. Режимы обработки.

4. Неоднородность материала заготовок.

5. Упругие деформации станка, приспособления, инструмента и детали.

6. Температурные деформации станка, приспособления, инструмента и детали.

7. Квалификация и субъективные ошибки рабочего.

Рис. 2.3. Номинальный и реальный профиль цилиндра

Слайд 8

2. Понятия о номинальном, действительном и предельных

размерах деталей, о предельных отклонениях и допуске

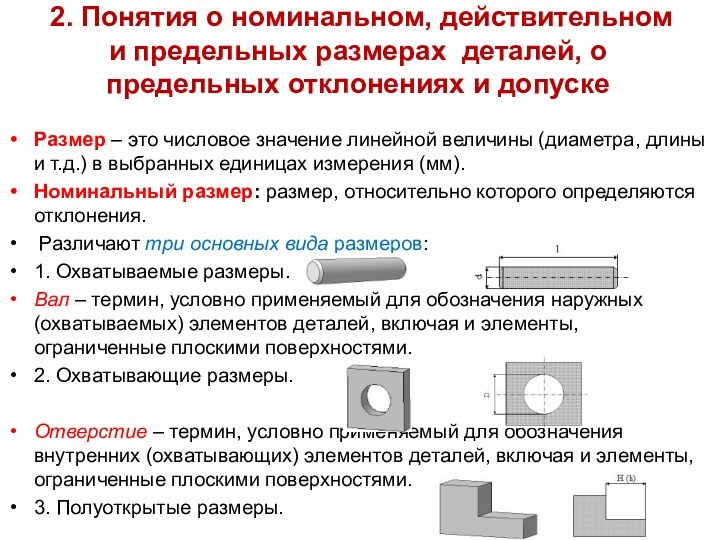

Размер – это

числовое значение линейной величины (диаметра, длины и т.д.) в выбранных единицах измерения (мм).

Номинальный размер: размер, относительно которого определяются отклонения.

Различают три основных вида размеров:

1. Охватываемые размеры.

Вал – термин, условно применяемый для обозначения наружных (охватываемых) элементов деталей, включая и элементы, ограниченные плоскими поверхностями.

2. Охватывающие размеры.

Отверстие – термин, условно применяемый для обозначения внутренних (охватывающих) элементов деталей, включая и элементы, ограниченные плоскими поверхностями.

3. Полуоткрытые размеры.

Слайд 9

Продолжение 2 вопроса

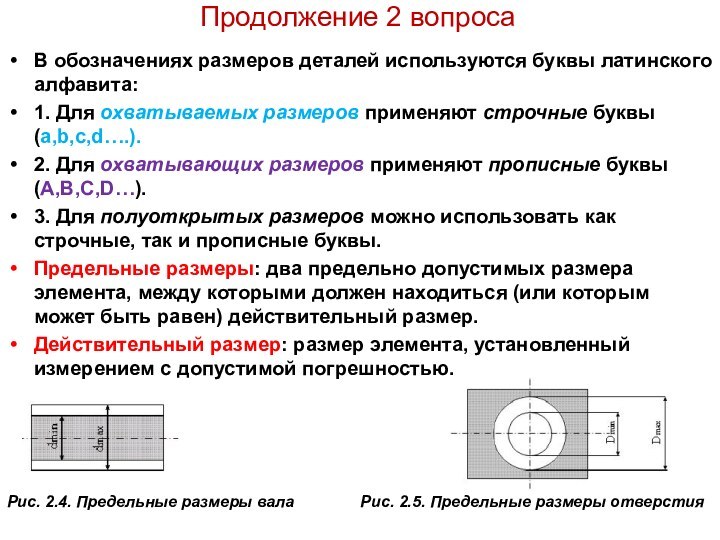

В обозначениях размеров деталей используются

буквы латинского алфавита:

1. Для охватываемых размеров применяют строчные буквы

(a,b,c,d….).

2. Для охватывающих размеров применяют прописные буквы (A,B,C,D…).

3. Для полуоткрытых размеров можно использовать как строчные, так и прописные буквы.

Предельные размеры: два предельно допустимых размера элемента, между которыми должен находиться (или которым может быть равен) действительный размер.

Действительный размер: размер элемента, установленный измерением с допустимой погрешностью.

Рис. 2.4. Предельные размеры вала Рис. 2.5. Предельные размеры отверстия

Слайд 10

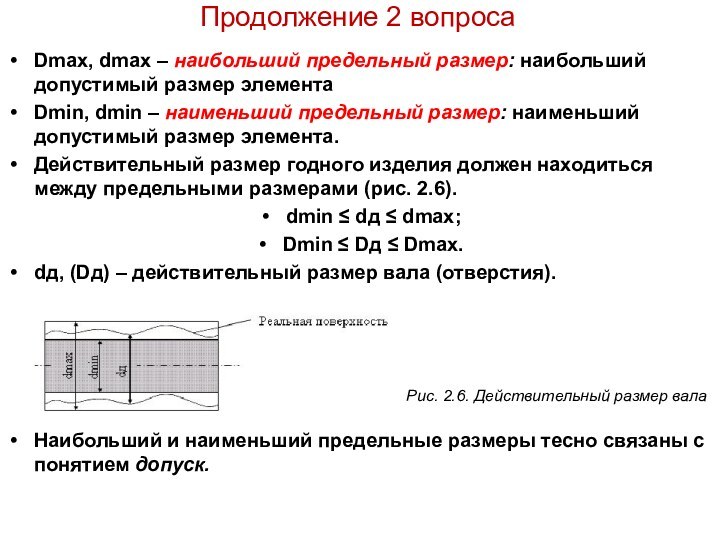

Продолжение 2 вопроса

Dmax, dmax – наибольший предельный

размер: наибольший допустимый размер элемента

Dmin, dmin – наименьший предельный

размер: наименьший допустимый размер элемента.

Действительный размер годного изделия должен находиться между предельными размерами (рис. 2.6).

dmin ≤ dд ≤ dmax;

Dmin ≤ Dд ≤ Dmax.

dд, (Dд) – действительный размер вала (отверстия).

Наибольший и наименьший предельные размеры тесно связаны с понятием допуск.

Рис. 2.6. Действительный размер вала

Слайд 11

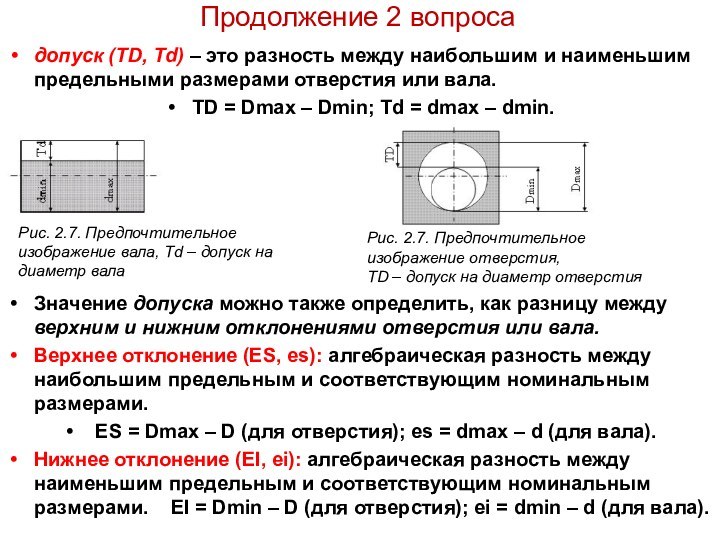

Продолжение 2 вопроса

допуск (ТD, Td) – это

разность между наибольшим и наименьшим предельными размерами отверстия или

вала.

TD = Dmax – Dmin; Td = dmax – dmin.

Значение допуска можно также определить, как разницу между верхним и нижним отклонениями отверстия или вала.

Верхнее отклонение (ES, es): алгебраическая разность между наибольшим предельным и соответствующим номинальным размерами.

ES = Dmax – D (для отверстия); es = dmax – d (для вала).

Нижнее отклонение (EI, ei): алгебраическая разность между наименьшим предельным и соответствующим номинальным размерами. EI = Dmin – D (для отверстия); ei = dmin – d (для вала).

Рис. 2.7. Предпочтительное изображение вала, Td – допуск на диаметр вала

Рис. 2.7. Предпочтительное изображение отверстия,

TD – допуск на диаметр отверстия

Слайд 12

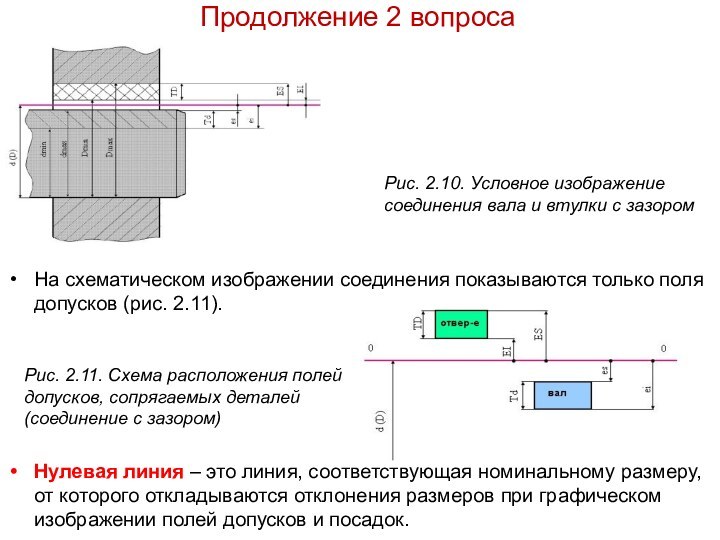

Продолжение 2 вопроса

Значение допуска для отверстия: TD

= ES – EI; для вала: Td = es

– ei.

В общем случае допуск обозначается буквой Т (Tolerance).

ES – верхнее отклонение отверстия, EI – нижнее отклонение отверстия,

es – верхнее отклонение вала, ei – нижнее отклонение вала.

Допуск – это разность между наибольшим и наименьшим предельными размерами или величина алгебраической разности между верхним и нижним отклонениями.

Значение допуска всегда положительное.

Отклонение всегда имеет знак (+) или (–). Отклонения, расположенные выше линии номинального размера всегда положительные, а расположенные ниже – отрицательные.

Рис. 2.9. Поле допуска (Т) для общего случая

Слайд 13

Продолжение 2 вопроса

На схематическом изображении соединения показываются

только поля допусков (рис. 2.11).

Нулевая линия – это линия,

соответствующая номинальному размеру, от которого откладываются отклонения размеров при графическом изображении полей допусков и посадок.

Рис. 2.10. Условное изображение соединения вала и втулки с зазором

Рис. 2.11. Схема расположения полей допусков, сопрягаемых деталей (соединение с зазором)

Слайд 16

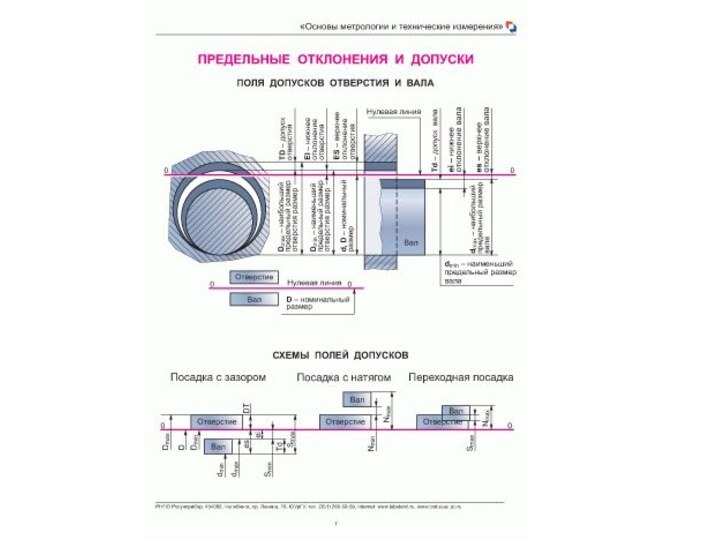

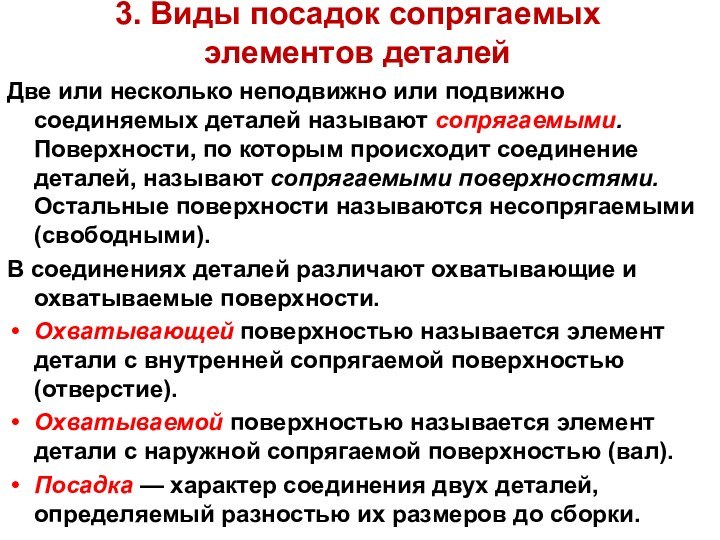

3. Виды посадок сопрягаемых элементов деталей

Две или несколько

неподвижно или подвижно соединяемых деталей называют сопрягаемыми. Поверхности, по

которым происходит соединение деталей, называют сопрягаемыми поверхностями. Остальные поверхности называются несопрягаемыми (свободными).

В соединениях деталей различают охватывающие и охватываемые поверхности.

Охватывающей поверхностью называется элемент детали с внутренней сопрягаемой поверхностью (отверстие).

Охватываемой поверхностью называется элемент детали с наружной сопрягаемой поверхностью (вал).

Посадка — характер соединения двух деталей, определяемый разностью их размеров до сборки.

Слайд 17

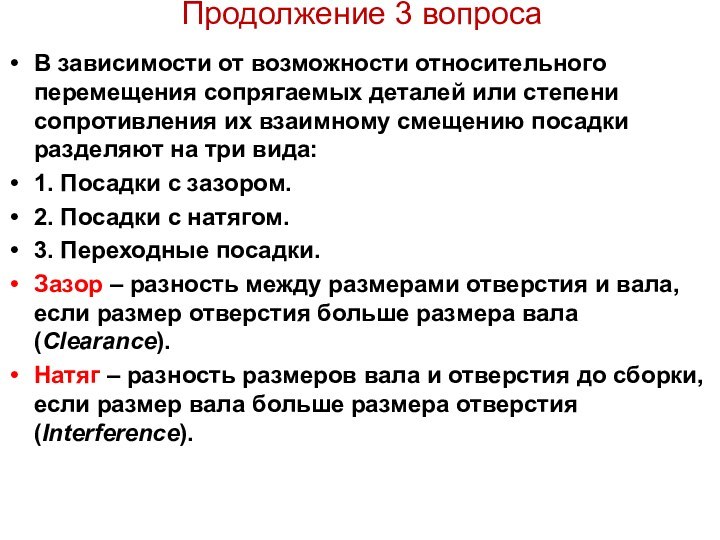

Продолжение 3 вопроса

В зависимости от возможности

относительного перемещения сопрягаемых деталей или степени сопротивления их взаимному

смещению посадки разделяют на три вида:

1. Посадки с зазором.

2. Посадки с натягом.

3. Переходные посадки.

Зазор – разность между размерами отверстия и вала, если размер отверстия больше размера вала (Clearance).

Натяг – разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия (Interference).

Слайд 18

Продолжение 3 вопроса

2.3.1. Посадки с зазором

Посадка

с зазором: посадка, при которой всегда образуется зазор в

соединении, т. е. наименьший предельный размер отверстия больше наибольшего предельного размера вала или равен ему.

Значение величины зазора определяется по формуле (см. рис.2.12):

S = D – d,

S – зазор,

D – диаметр отверстия,

d – диаметр вала.

Рис. 2.12. Соединение с зазором

Слайд 19

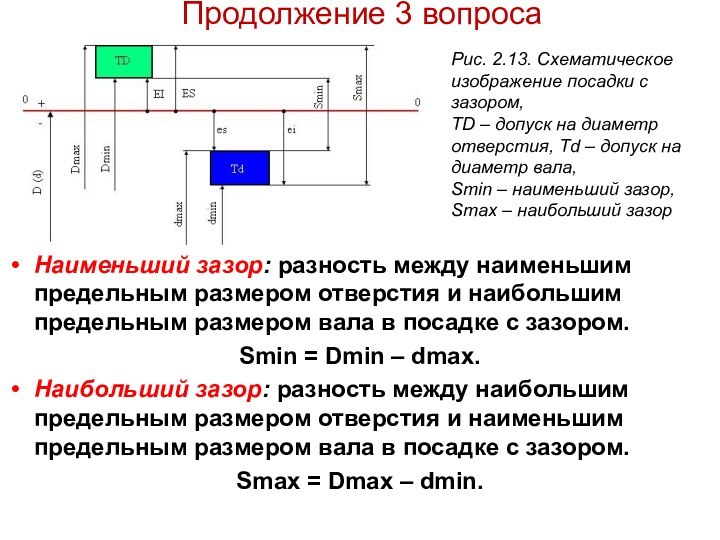

Продолжение 3 вопроса

Наименьший зазор: разность между

наименьшим предельным размером отверстия и наибольшим предельным размером вала

в посадке с зазором.

Smin = Dmin – dmax.

Наибольший зазор: разность между наибольшим предельным размером отверстия и наименьшим предельным размером вала в посадке с зазором.

Smax = Dmax – dmin.

Рис. 2.13. Схематическое изображение посадки с зазором,

TD – допуск на диаметр отверстия, Td – допуск на диаметр вала,

Smin – наименьший зазор, Smax – наибольший зазор

Слайд 20

Продолжение 3 вопроса

Допуск зазора (нет в

стандарте): разность между наибольшим и наименьшим предельными значениями зазора.

TS

= Smax – Smin = (Dmax – dmin) – (Dmin – dmax) =

= (Dmax – Dmin) + (dmax – dmin) = TD + Td,

TS – величина допуска зазора.

Допуск посадки сумма допусков отверстия и вала, составляющих соединение.

ТП = TD + Td,

TП – допуск посадки.

Средний зазор: среднее арифметическое наименьшего и наибольшего зазоров.

Sm = (Smax + Smin)/2

Назначение посадки с зазором: обеспечить легко разъемное соединение элементов деталей или для подвижных соединений, в которых детали без особых усилий смещаются друг относительно друга.

Слайд 21

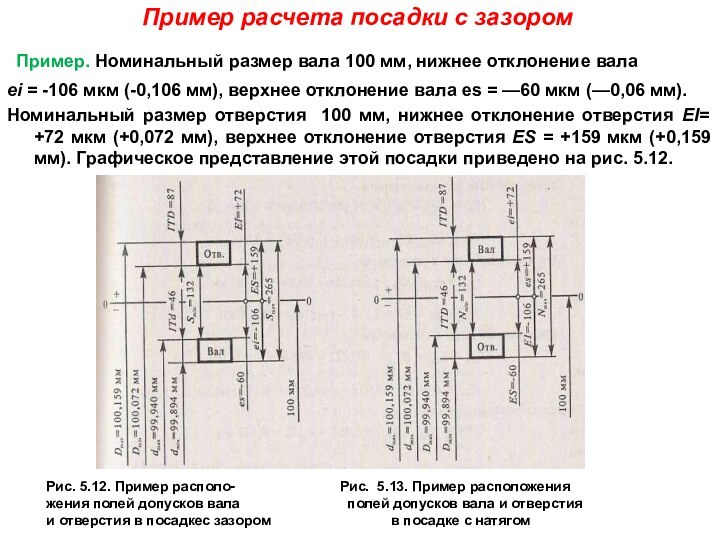

Пример расчета посадки с зазором

Пример. Номинальный размер вала

100 мм, нижнее отклонение вала

ei = -106 мкм

(-0,106 мм), верхнее отклонение вала еs = —60 мкм (—0,06 мм).

Номинальный размер отверстия 100 мм, нижнее отклонение отверстия ЕI= +72 мкм (+0,072 мм), верхнее отклонение отверстия ES = +159 мкм (+0,159 мм). Графическое представление этой посадки приведено на рис. 5.12.

Рис. 5.12. Пример располо- Рис. 5.13. Пример расположения

жения полей допусков вала полей допусков вала и отверстия

и отверстия в посадкес зазором в посадке с натягом

Слайд 22

Продолжение

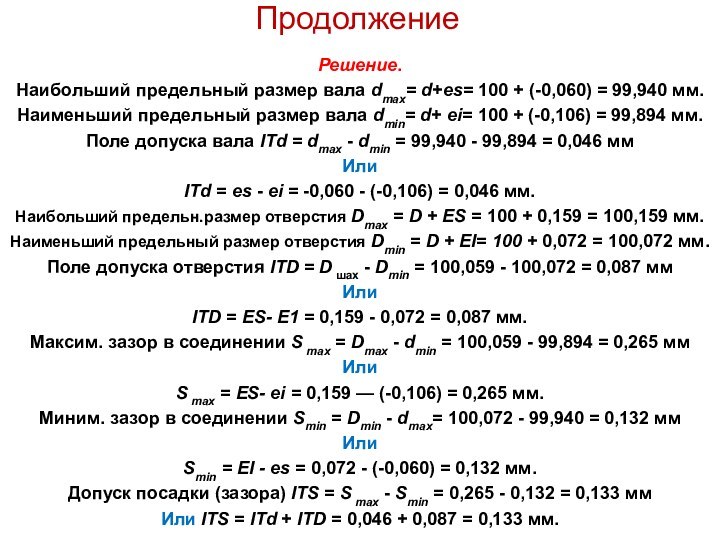

Решение.

Наибольший предельный размер вала dmax= d+es= 100

+ (-0,060) = 99,940 мм.

Наименьший предельный размер вала

dmin= d+ ei= 100 + (-0,106) = 99,894 мм.

Поле допуска вала ITd = dmax - dmin = 99,940 - 99,894 = 0,046 мм

Или

ITd = es - ei = -0,060 - (-0,106) = 0,046 мм.

Наибольший предельн.размер отверстия Dmax = D + ES = 100 + 0,159 = 100,159 мм.

Наименьший предельный размер отверстия Dmin = D + EI= 100 + 0,072 = 100,072 мм.

Поле допуска отверстия ITD = D шах - Dmin = 100,059 - 100,072 = 0,087 мм

Или

ITD = ES- Е1 = 0,159 - 0,072 = 0,087 мм.

Максим. зазор в соединении S max = Dmax - dmin = 100,059 - 99,894 = 0,265 мм

Или

S max = ES- ei = 0,159 — (-0,106) = 0,265 мм.

Миним. зазор в соединении Smin = Dmin - dmax= 100,072 - 99,940 = 0,132 мм

Или

Smin = EI - es = 0,072 - (-0,060) = 0,132 мм.

Допуск посадки (зазора) ITS = S max - Smin = 0,265 - 0,132 = 0,133 мм

Или ITS = ITd + ITD = 0,046 + 0,087 = 0,133 мм.

Слайд 23

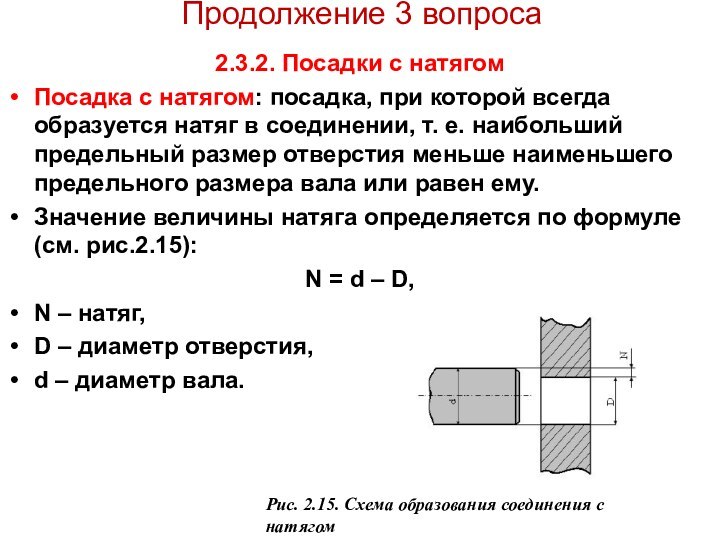

Продолжение 3 вопроса

2.3.2. Посадки с натягом

Посадка

с натягом: посадка, при которой всегда образуется натяг в

соединении, т. е. наибольший предельный размер отверстия меньше наименьшего предельного размера вала или равен ему.

Значение величины натяга определяется по формуле (см. рис.2.15):

N = d – D,

N – натяг,

D – диаметр отверстия,

d – диаметр вала.

Рис. 2.15. Схема образования соединения с натягом

Слайд 24

Продолжение 3 вопроса

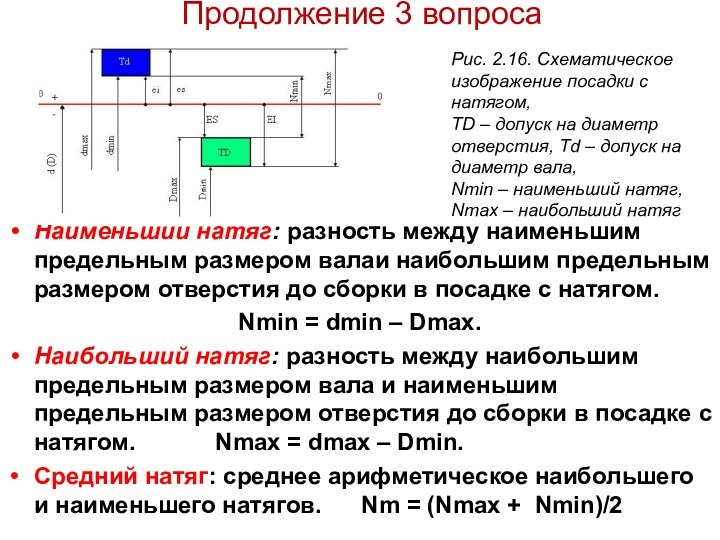

Наименьший натяг: разность между

наименьшим предельным размером валаи наибольшим предельным размером отверстия до

сборки в посадке с натягом.

Nmin = dmin – Dmax.

Наибольший натяг: разность между наибольшим предельным размером вала и наименьшим предельным размером отверстия до сборки в посадке с натягом. Nmax = dmax – Dmin.

Средний натяг: среднее арифметическое наибольшего и наименьшего натягов. Nm = (Nmax + Nmin)/2

Рис. 2.16. Схематическое изображение посадки с натягом,

TD – допуск на диаметр отверстия, Td – допуск на диаметр вала,

Nmin – наименьший натяг, Nmax – наибольший натяг

Слайд 25

Пример расчета посадки с натягом

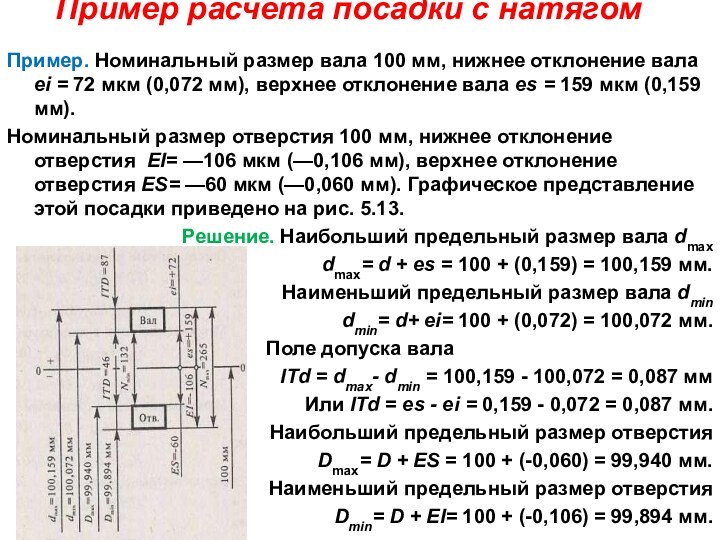

Пример. Номинальный размер вала

100 мм, нижнее отклонение вала ei = 72 мкм

(0,072 мм), верхнее отклонение вала es = 159 мкм (0,159 мм).

Номинальный размер отверстия 100 мм, нижнее отклонение отверстия ЕI= —106 мкм (—0,106 мм), верхнее отклонение отверстия ES= —60 мкм (—0,060 мм). Графическое представление этой посадки приведено на рис. 5.13.

Решение. Наибольший предельный размер вала dmax

dmax= d + es = 100 + (0,159) = 100,159 мм.

Наименьший предельный размер вала dmin

dmin= d+ ei= 100 + (0,072) = 100,072 мм.

Поле допуска вала

ITd = dmax- dmin = 100,159 - 100,072 = 0,087 мм

Или ITd = es - ei = 0,159 - 0,072 = 0,087 мм.

Наибольший предельный размер отверстия

Dmax= D + ES = 100 + (-0,060) = 99,940 мм.

Наименьший предельный размер отверстия

Dmin= D + ЕI= 100 + (-0,106) = 99,894 мм.

Слайд 26

продолжение

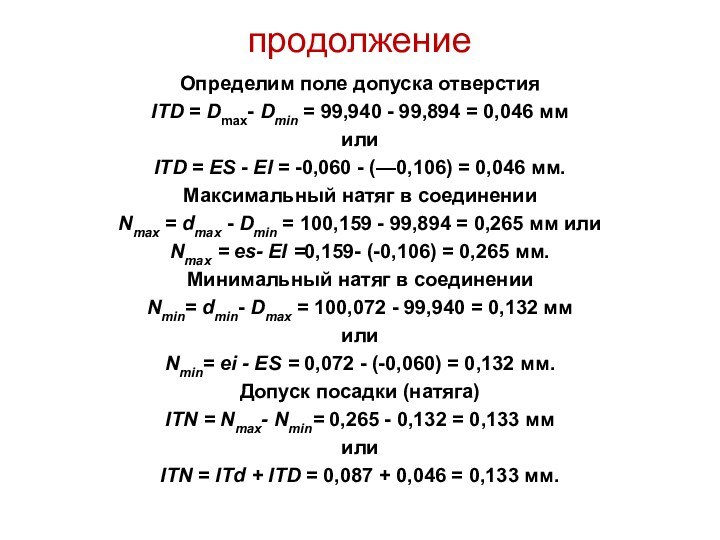

Определим поле допуска отверстия

ITD = Dmax- Dmin =

99,940 - 99,894 = 0,046 мм

или

ITD = ES

- ЕI = -0,060 - (—0,106) = 0,046 мм.

Максимальный натяг в соединении

Nmax = dmax - Dmin = 100,159 - 99,894 = 0,265 мм или

Nmax = es- ЕI =0,159- (-0,106) = 0,265 мм.

Минимальный натяг в соединении

Nmin= dmin- Dmax = 100,072 - 99,940 = 0,132 мм

или

Nmin= ei - ES = 0,072 - (-0,060) = 0,132 мм.

Допуск посадки (натяга)

ITN = Nmax- Nmin= 0,265 - 0,132 = 0,133 мм

или

ITN = ITd + ITD = 0,087 + 0,046 = 0,133 мм.

Слайд 27

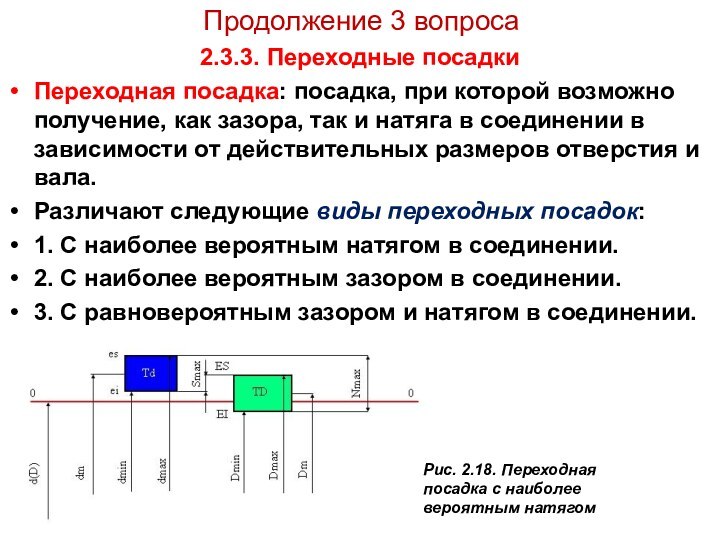

Продолжение 3 вопроса

2.3.3. Переходные посадки

Переходная посадка:

посадка, при которой возможно получение, как зазора, так и

натяга в соединении в зависимости от действительных размеров отверстия и вала.

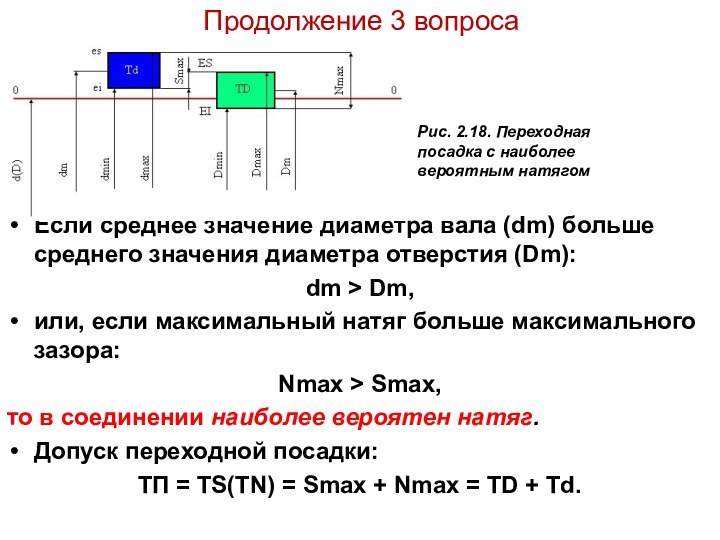

Различают следующие виды переходных посадок:

1. С наиболее вероятным натягом в соединении.

2. С наиболее вероятным зазором в соединении.

3. С равновероятным зазором и натягом в соединении.

Рис. 2.18. Переходная посадка с наиболее вероятным натягом

Слайд 28

Продолжение 3 вопроса

Если среднее значение диаметра

вала (dm) больше среднего значения диаметра отверстия (Dm):

dm >

Dm,

или, если максимальный натяг больше максимального зазора:

Nmax > Smax,

то в соединении наиболее вероятен натяг.

Допуск переходной посадки:

ТП = TS(TN) = Smax + Nmax = TD + Td.

Рис. 2.18. Переходная посадка с наиболее вероятным натягом

Слайд 29

Продолжение 3 вопроса

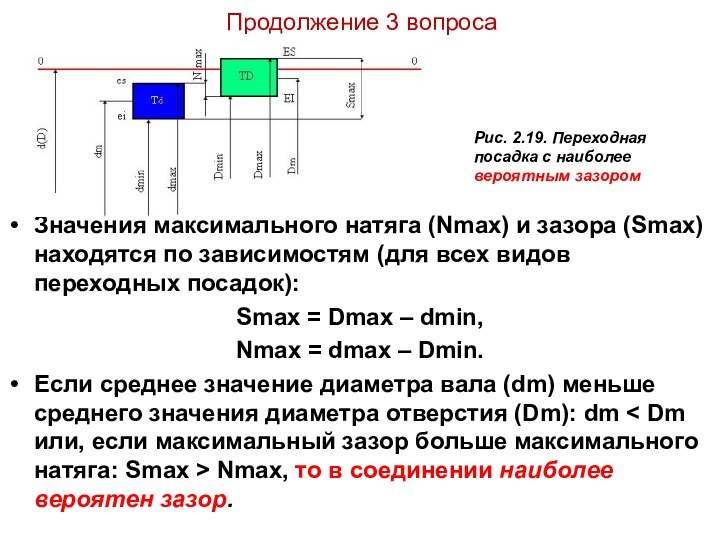

Значения максимального натяга (Nmax)

и зазора (Smax) находятся по зависимостям (для всех видов

переходных посадок):

Smax = Dmax – dmin,

Nmax = dmax – Dmin.

Если среднее значение диаметра вала (dm) меньше среднего значения диаметра отверстия (Dm): dm < Dm или, если максимальный зазор больше максимального натяга: Smax > Nmax, то в соединении наиболее вероятен зазор.

Рис. 2.19. Переходная посадка с наиболее вероятным зазором

Слайд 30

Продолжение 3 вопроса

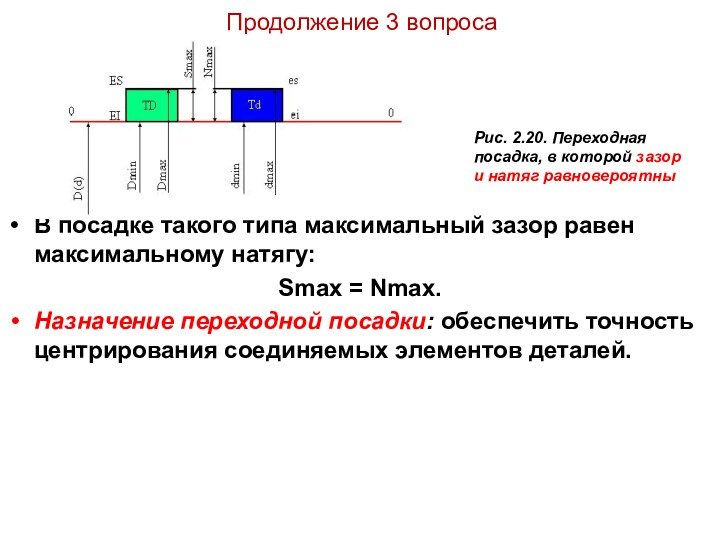

В посадке такого типа

максимальный зазор равен максимальному натягу:

Smax = Nmax.

Назначение переходной посадки:

обеспечить точность центрирования соединяемых элементов деталей.

Рис. 2.20. Переходная посадка, в которой зазор и натяг равновероятны

Слайд 31

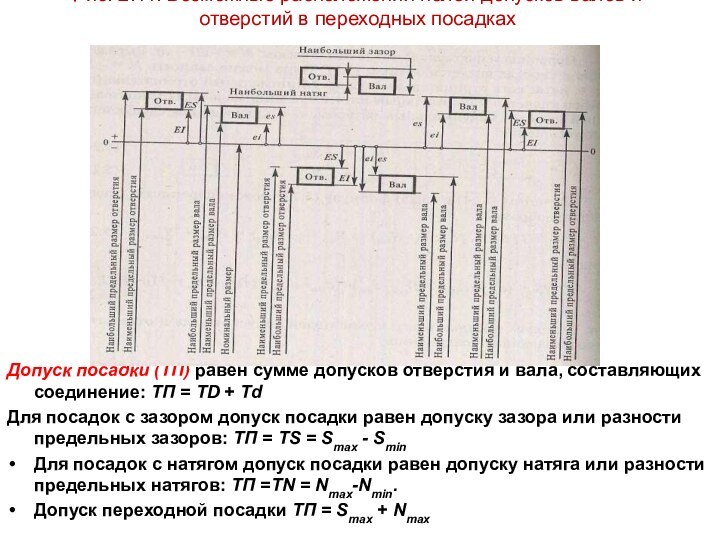

Рис. 2.11. Возможные расположения полей допусков валов и

отверстий в переходных посадках

Допуск посадки (TП) равен сумме допусков

отверстия и вала, составляющих соединение: TП = TD + Td

Для посадок с зазором допуск посадки равен допуску зазора или разности предельных зазоров: TП = TS = Smax - Smin

Для посадок с натягом допуск посадки равен допуску натяга или разности предельных натягов: TП =TN = Nmax-Nmin.

Допуск переходной посадки TП = Smax + Nmax

Слайд 32

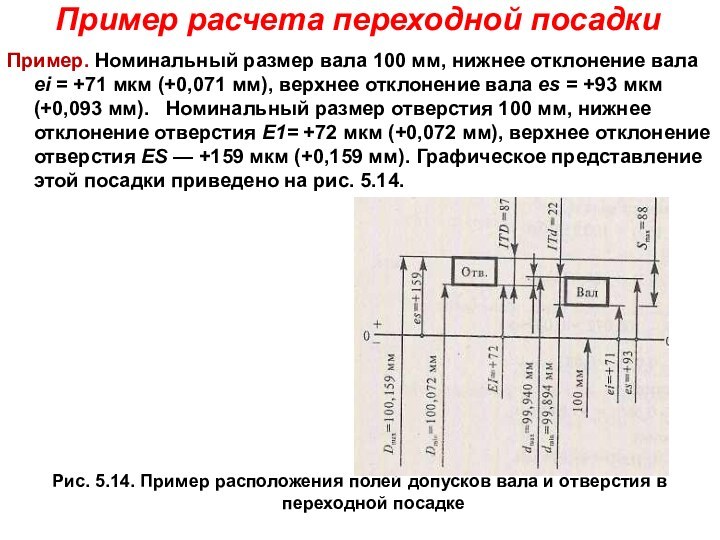

Пример расчета переходной посадки

Пример. Номинальный размер вала 100

мм, нижнее отклонение вала ei = +71 мкм (+0,071

мм), верхнее отклонение вала es = +93 мкм (+0,093 мм). Номинальный размер отверстия 100 мм, нижнее отклонение отверстия Е1= +72 мкм (+0,072 мм), верхнее отклонение отверстия ES — +159 мкм (+0,159 мм). Графическое представление этой посадки приведено на рис. 5.14.

Рис. 5.14. Пример расположения полей допусков вала и отверстия в переходной посадке

Слайд 33

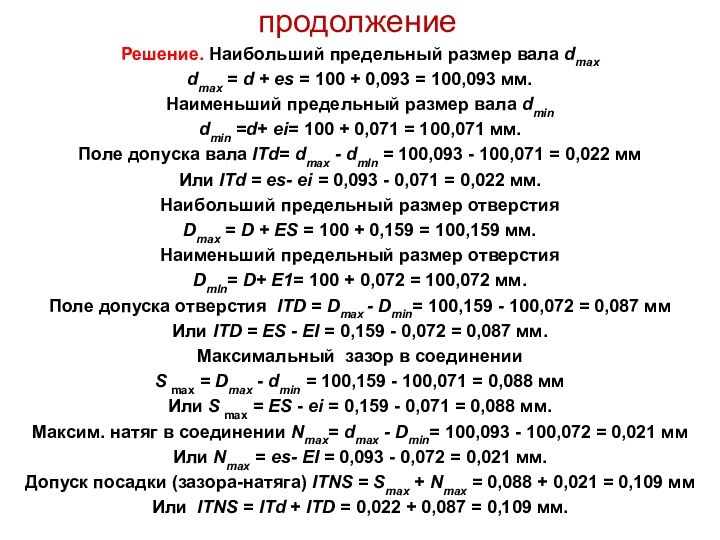

продолжение

Решение. Наибольший предельный размер вала dmax

dmax = d

+ es = 100 + 0,093 = 100,093 мм.

Наименьший

предельный размер вала dmin

dmin =d+ ei= 100 + 0,071 = 100,071 мм.

Поле допуска вала ITd= dmax - dmln = 100,093 - 100,071 = 0,022 мм

Или ITd = es- ei = 0,093 - 0,071 = 0,022 мм.

Наибольший предельный размер отверстия

Dmax = D + ES = 100 + 0,159 = 100,159 мм.

Наименьший предельный размер отверстия

Dmln= D+ Е1= 100 + 0,072 = 100,072 мм.

Поле допуска отверстия ITD = Dmax - Dmin= 100,159 - 100,072 = 0,087 мм

Или ITD = ES - EI = 0,159 - 0,072 = 0,087 мм.

Максимальный зазор в соединении

S max = Dmax - dmin = 100,159 - 100,071 = 0,088 мм

Или S max = ES - ei = 0,159 - 0,071 = 0,088 мм.

Максим. натяг в соединении Nmax= dmax - Dmin= 100,093 - 100,072 = 0,021 мм

Или Nmax = es- EI = 0,093 - 0,072 = 0,021 мм.

Допуск посадки (зазора-натяга) ITNS = Smax + Nmax = 0,088 + 0,021 = 0,109 мм

Или ITNS = ITd + ITD = 0,022 + 0,087 = 0,109 мм.

Слайд 34

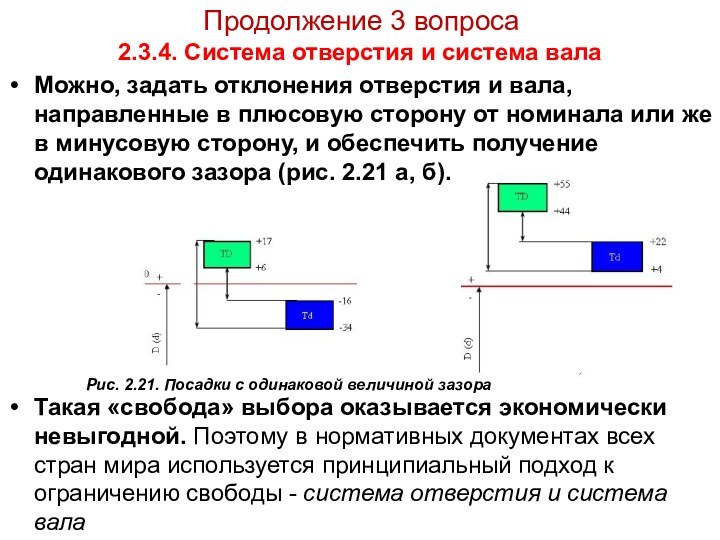

Продолжение 3 вопроса

2.3.4. Система отверстия и

система вала

Можно, задать отклонения отверстия и вала, направленные в

плюсовую сторону от номинала или же в минусовую сторону, и обеспечить получение одинакового зазора (рис. 2.21 а, б).

Такая «свобода» выбора оказывается экономически невыгодной. Поэтому в нормативных документах всех стран мира используется принципиальный подход к ограничению свободы - система отверстия и система вала

Рис. 2.21. Посадки с одинаковой величиной зазора

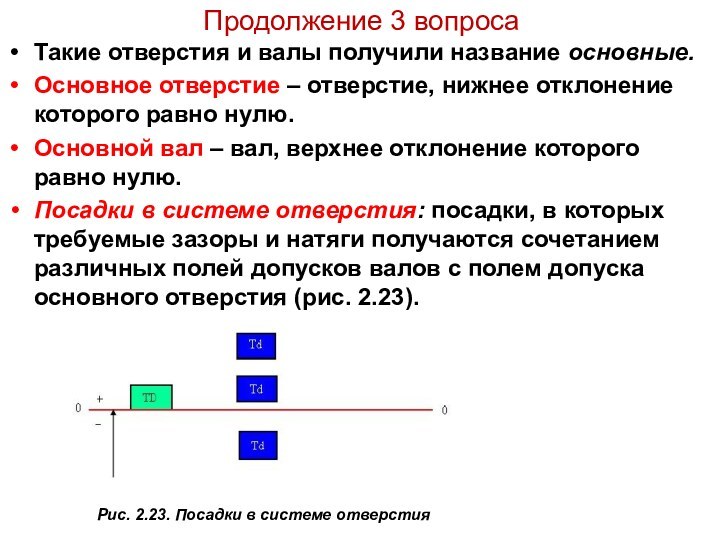

Слайд 35

Продолжение 3 вопроса

Такие отверстия и валы

получили название основные.

Основное отверстие – отверстие, нижнее отклонение которого

равно нулю.

Основной вал – вал, верхнее отклонение которого равно нулю.

Посадки в системе отверстия: посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков валов с полем допуска основного отверстия (рис. 2.23).

Рис. 2.23. Посадки в системе отверстия

Слайд 36

Продолжение 3 вопроса

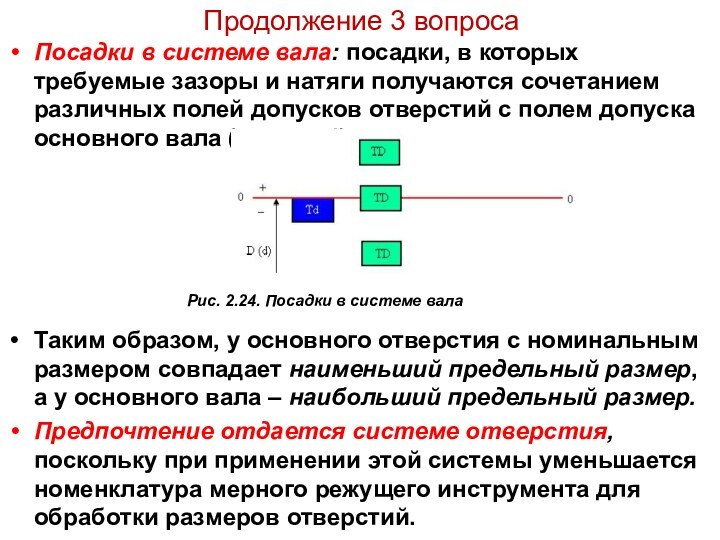

Посадки в системе вала:

посадки, в которых требуемые зазоры и натяги получаются сочетанием

различных полей допусков отверстий с полем допуска основного вала (рис. 2.24).

Таким образом, у основного отверстия с номинальным размером совпадает наименьший предельный размер, а у основного вала – наибольший предельный размер.

Предпочтение отдается системе отверстия, поскольку при применении этой системы уменьшается номенклатура мерного режущего инструмента для обработки размеров отверстий.

Рис. 2.24. Посадки в системе вала

Слайд 37

Продолжение 3 вопроса

Пример посадки в системе

вала и в системе отверстия показан на рис. 2.25.

На

рис. 2.26 приведен пример технологически обоснованного решения использования системы вала.

Рис. 2.25. Пример посадки в системе вала и системе отверстия,

1- корпус; 2 – вал; 3 – внутреннее кольцо подшипника,4 – наружное кольцо подшипника

Рис. 2.26. Пример посадки в системе вала

Слайд 38

4. ЕДИНАЯ СИСТЕМА ДОПУСКОВ И ПОСАДОК ЕСДП.

4.1.Интервалы

размеров. Единица допуска

Гладкое цилиндрическое соединение: соединение, в котором поверхности

отверстия и вала круглые цилиндрические.

Система допусков и посадок – это совокупность рядов допусков и посадок, закономерно построенных на основе производственного опыта, экспериментальных исследований, теоретических обобщений и оформленных в виде стандарта.

Рис. 3.1. Единая система допусков и посадок ГОСТ 25346–89 (СТ СЭВ 145–88)

Слайд 39

Продолжение 4 вопроса

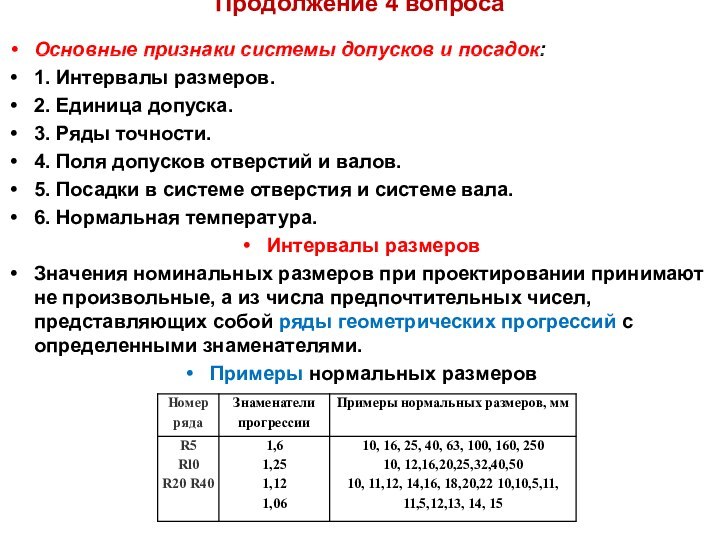

Основные признаки системы допусков и посадок:

1.

Интервалы размеров.

2. Единица допуска.

3. Ряды точности.

4. Поля допусков отверстий

и валов.

5. Посадки в системе отверстия и системе вала.

6. Нормальная температура.

Интервалы размеров

Значения номинальных размеров при проектировании принимают не произвольные, а из числа предпочтительных чисел, представляющих собой ряды геометрических прогрессий с определенными знаменателями.

Примеры нормальных размеров

Слайд 40

Продолжение 4 вопроса

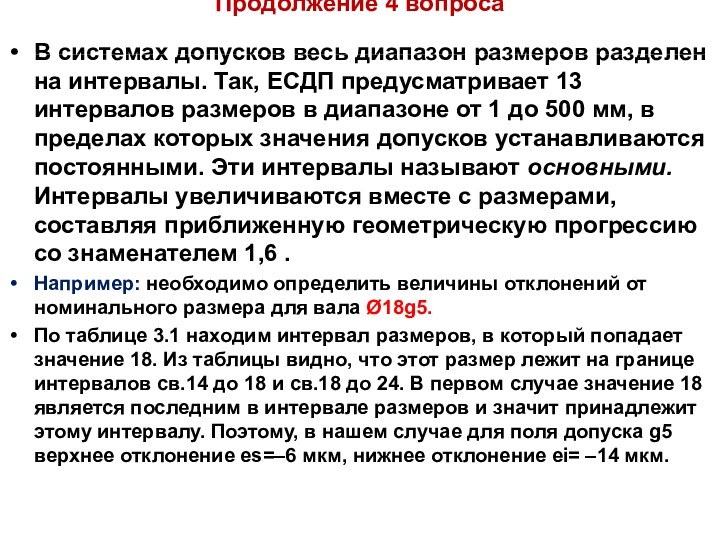

В системах допусков весь диапазон размеров

разделен на интервалы. Так, ЕСДП предусматривает 13 интервалов размеров

в диапазоне от 1 до 500 мм, в пределах которых значения допусков устанавливаются постоянными. Эти интервалы называют основными. Интервалы увеличиваются вместе с размерами, составляя приближенную геометрическую прогрессию со знаменателем 1,6 .

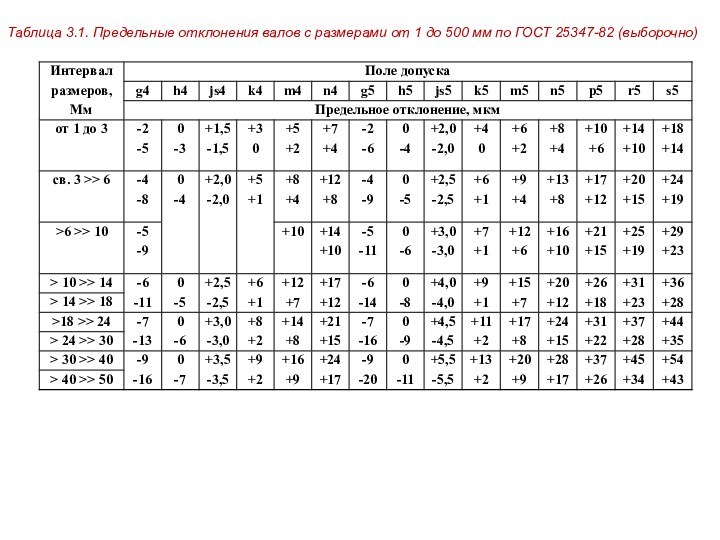

Например: необходимо определить величины отклонений от номинального размера для вала Ø18g5.

По таблице 3.1 находим интервал размеров, в который попадает значение 18. Из таблицы видно, что этот размер лежит на границе интервалов св.14 до 18 и св.18 до 24. В первом случае значение 18 является последним в интервале размеров и значит принадлежит этому интервалу. Поэтому, в нашем случае для поля допуска g5 верхнее отклонение es=–6 мкм, нижнее отклонение ei= –14 мкм.

Таблица 3.1. Предельные отклонения валов с размерами от 1 до 500 мм по ГОСТ 25347-82 (выборочно)

Слайд 42

Продолжение 4 вопроса

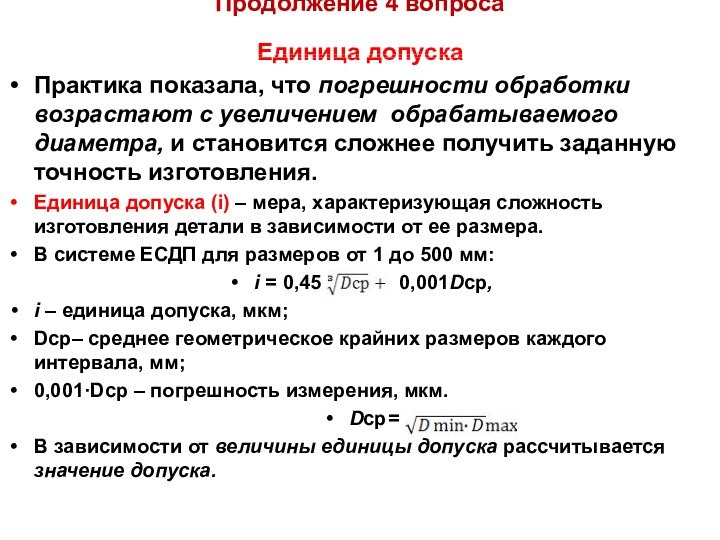

Единица допуска

Практика показала, что погрешности обработки

возрастают с увеличением обрабатываемого диаметра, и становится сложнее получить

заданную точность изготовления.

Единица допуска (i) – мера, характеризующая сложность изготовления детали в зависимости от ее размера.

В системе ЕСДП для размеров от 1 до 500 мм:

i = 0,45 0,001Dср,

i – единица допуска, мкм;

Dср– среднее геометрическое крайних размеров каждого интервала, мм;

0,001·Dср – погрешность измерения, мкм.

Dср=

В зависимости от величины единицы допуска рассчитывается значение допуска.

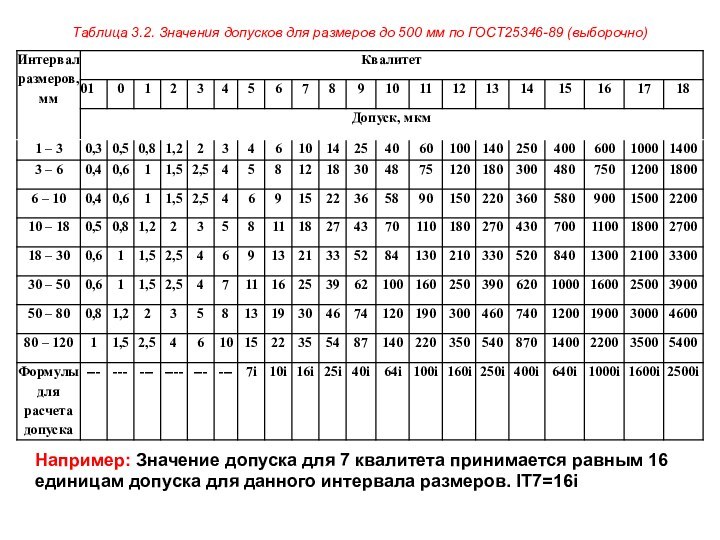

Таблица 3.2. Значения допусков для размеров до 500 мм по ГОСТ25346-89 (выборочно)

Например: Значение допуска для 7 квалитета принимается равным 16 единицам допуска для данного интервала размеров. IT7=16i

Слайд 44

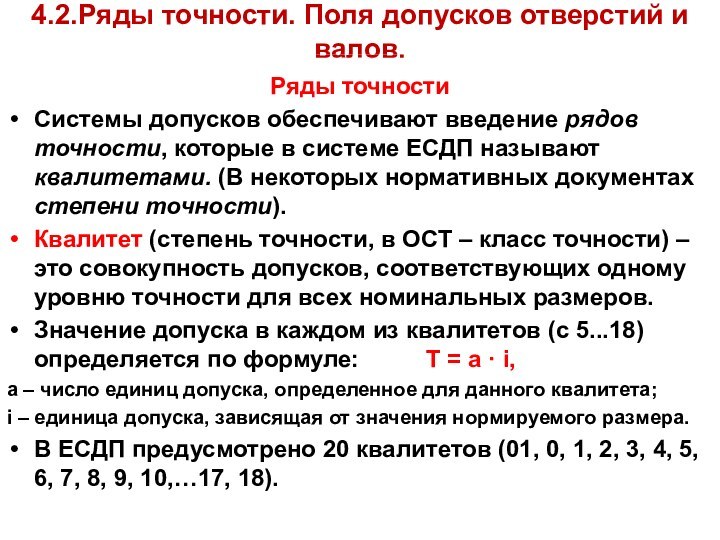

4.2.Ряды точности. Поля допусков отверстий и валов.

Ряды

точности

Системы допусков обеспечивают введение рядов точности, которые в системе

ЕСДП называют квалитетами. (В некоторых нормативных документах степени точности).

Квалитет (степень точности, в ОСТ – класс точности) – это совокупность допусков, соответствующих одному уровню точности для всех номинальных размеров.

Значение допуска в каждом из квалитетов (с 5...18) определяется по формуле: T = a · i,

а – число единиц допуска, определенное для данного квалитета;

i – единица допуска, зависящая от значения нормируемого размера.

В ЕСДП предусмотрено 20 квалитетов (01, 0, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10,…17, 18).

Слайд 45

Продолжение 4 вопроса

Возрастание номера квалитета соответствует увеличению значения

допуска.

Пример обозначения: IT8 – International Tolerance (международный допуск,

соответствующий 8 квалитету).

Поля допусков отверстий и валов

В ЕСДП для указания положения поля допуска относительно номинального размера введено понятие основных отклонений, которыми называют нормируемые отклонения, ближайшие к нулевой линии. Для полей допусков, расположенных выше нулевой линии, за основное отклонение принимают нижнее отклонение (ei – для вала; EI – для отверстия); а для полей допусков, расположенных ниже нулевойлинии, основным отклонением является верхнее отклонение (es –для вала; ES – для отверстия). (Обозначается латинскими буквами: ПРОПИСНЫМИ для отверстий от A…ZC и строчными для валов от a…zc.

Слайд 46

Продолжение 4 вопроса

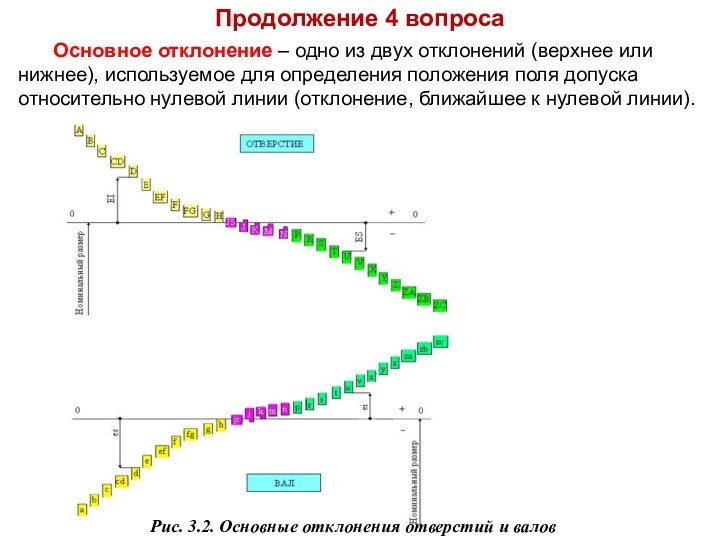

Рис. 3.2. Основные отклонения отверстий и

валов

Основное отклонение – одно из двух отклонений (верхнее или

нижнее), используемое для определения положения поля допуска относительно нулевой линии (отклонение, ближайшее к нулевой линии).

Слайд 47

Продолжение 4 вопроса

Общепринятые назначения основных отклонений в ЕСДП

и их особенности:

1. Основные отклонения H и h равны

нулю.

2. Основные отклонения валов от a до h используют для получения посадок с зазором в системе отверстия. Основные отклонения отверстий от A до H применяют для получения посадок с зазором в системе вала.

3. Основные отклонения валов от j до n (основные отклонения отверстий от J до N) предназначены для образования переходных посадок в системе отверстия (и вала) соответственно.

4. Для полей допусков, имеющих основные отклонения js и JS, верхнее и нижнее отклонения располагаются строго симметрично относительно нулевой линии. Основные отклонения j и J отличаются тем, что поле допуска с таким основным отклонением не имеет строгого симметричного расположения.

Слайд 48

Продолжение 4 вопроса

5. Основные отклонения валов от p

до zc и основные отклонения отверстий от P до

ZC служат для получения посадок с натягом в системе отверстия и вала соответственно.

6. Величины одноименных основных отклонений нормируются разными для разных интервалов размеров.

7. В пределах одного интервала размеров одноименные основные отклонения, как правило, одинаковы для вала и отверстия, но с разными знаками.

8. Специальное правило действительно для отверстий свыше 3 мм: J, K, M, N до IT8 включительно и от P до ZC до IT7 включительно.

ES= –ei +∆ ,

∆=ITn – ITn–1, т. е. значение ∆ равно разности между допуском рассматриваемого квалитета и допуском ближайшего более точного квалитета.

Слайд 49

Продолжение 4 вопроса

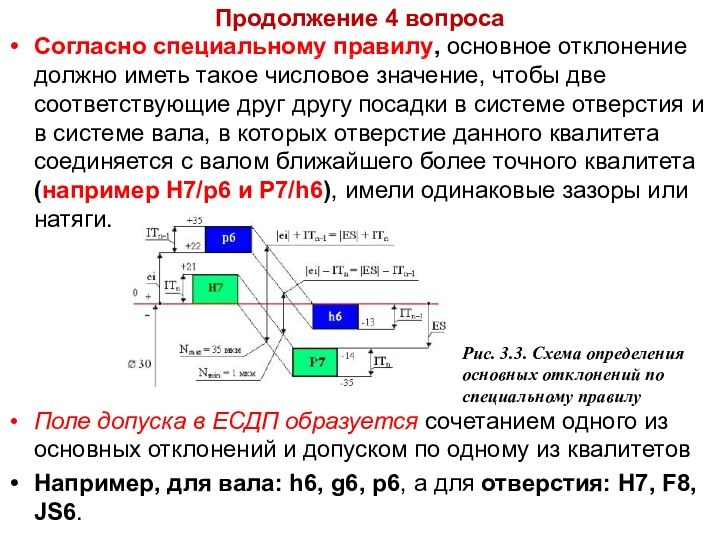

Согласно специальному правилу, основное отклонение должно

иметь такое числовое значение, чтобы две соответствующие друг другу

посадки в системе отверстия и в системе вала, в которых отверстие данного квалитета соединяется с валом ближайшего более точного квалитета (например Н7/р6 и Р7/h6), имели одинаковые зазоры или натяги.

Поле допуска в ЕСДП образуется сочетанием одного из основных отклонений и допуском по одному из квалитетов

Например, для вала: h6, g6, p6, а для отверстия: H7, F8, JS6.

Рис. 3.3. Схема определения основных отклонений по специальному правилу

Слайд 50

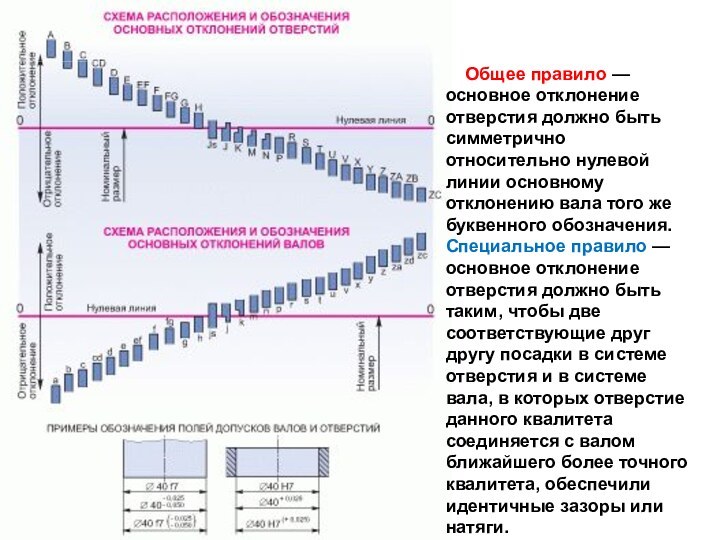

Общее правило — основное отклонение отверстия должно быть

симметрично относительно нулевой линии основному отклонению вала того же

буквенного обозначения. Специальное правило — основное отклонение отверстия должно быть таким, чтобы две соответствующие друг другу посадки в системе отверстия и в системе вала, в которых отверстие данного квалитета соединяется с валом ближайшего более точного квалитета, обеспечили идентичные зазоры или натяги.

и

Слайд 51

Продолжение 4 вопроса

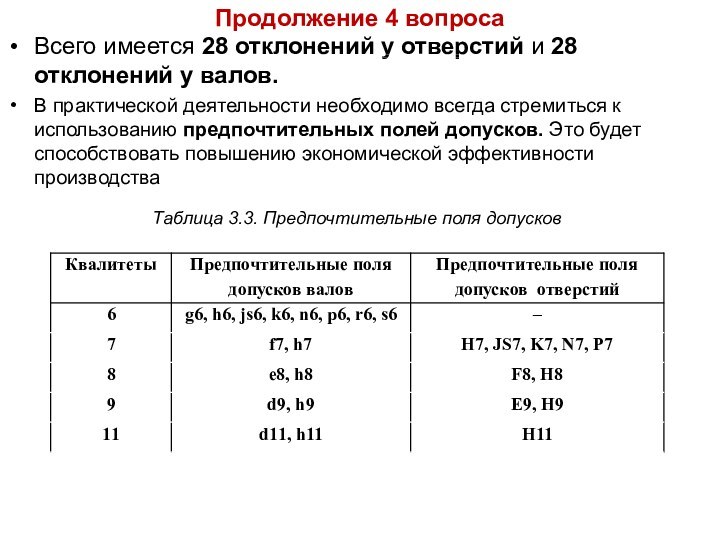

Всего имеется 28 отклонений у отверстий

и 28 отклонений у валов.

В практической деятельности необходимо всегда

стремиться к использованию предпочтительных полей допусков. Это будет способствовать повышению экономической эффективности производства

Таблица 3.3. Предпочтительные поля допусков

Слайд 52

4.3. Посадки в системе отверстия и системе вала

Посадки

в системе отверстия – посадки, в которых различные зазоры

и натяги получают сочетанием различных полей допусков валов с одним (основным) полем допуска отверстия.

Слайд 53

Продолжение 4 вопроса

Посадки в системе вала – посадки,

в которых различные зазоры и натяги получают сочетанием различных

полей допусков отверстий с одним (основным) полем допуска вала

Слайд 54

Продолжение 4 вопроса

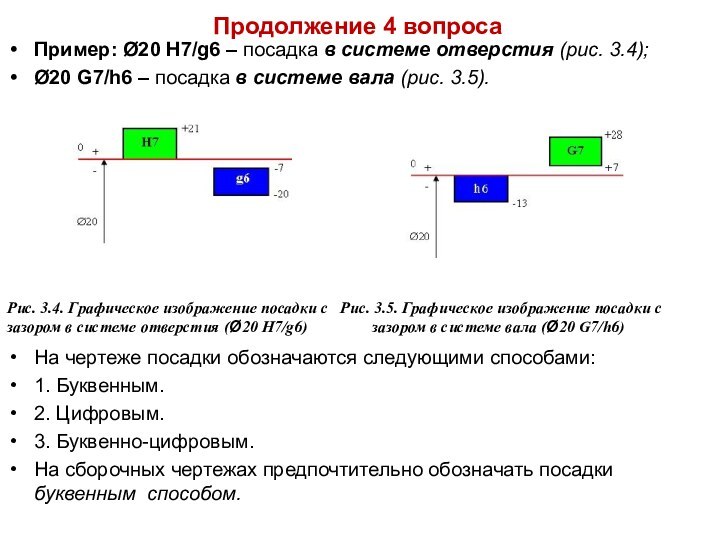

Пример: Ø20 H7/g6 – посадка в

системе отверстия (рис. 3.4);

Ø20 G7/h6 – посадка в системе

вала (рис. 3.5).

На чертеже посадки обозначаются следующими способами:

1. Буквенным.

2. Цифровым.

3. Буквенно-цифровым.

На сборочных чертежах предпочтительно обозначать посадки буквенным способом.

Рис. 3.4. Графическое изображение посадки с Рис. 3.5. Графическое изображение посадки с

зазором в системе отверстия (Ø20 H7/g6) зазором в системе вала (Ø20 G7/h6)

Слайд 55

Продолжение 4 вопроса

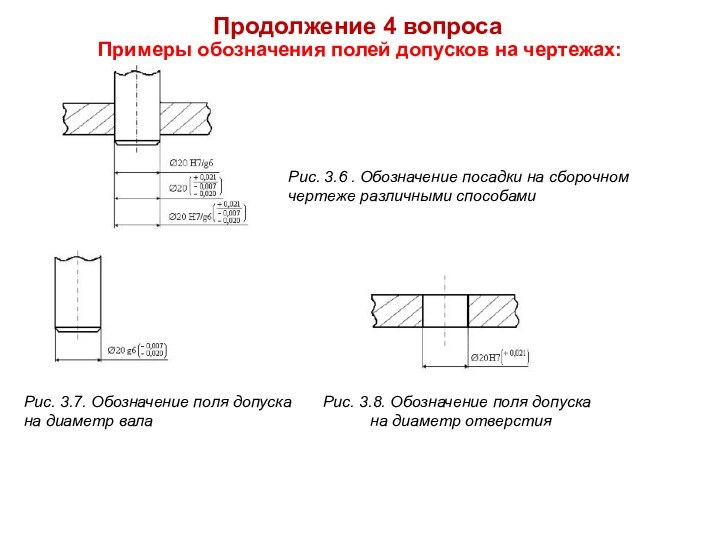

Примеры обозначения полей допусков на чертежах:

Рис.

3.6 . Обозначение посадки на сборочном чертеже различными способами

Рис.

3.7. Обозначение поля допуска Рис. 3.8. Обозначение поля допуска

на диаметр вала на диаметр отверстия

Слайд 56

Продолжение 4 вопроса

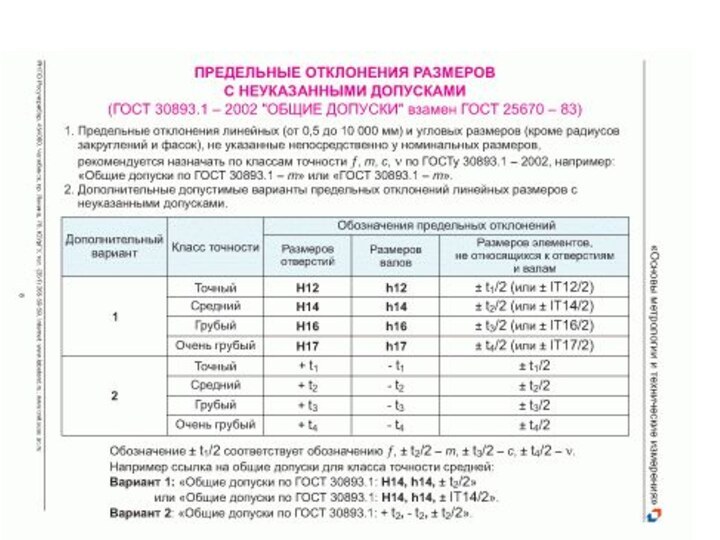

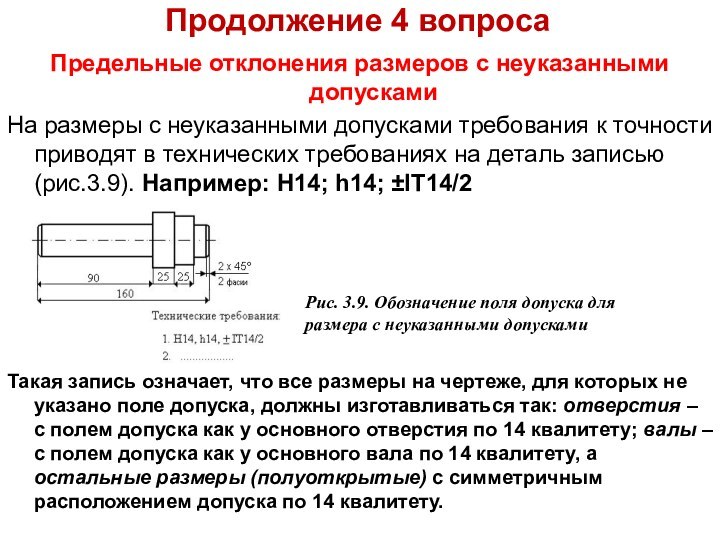

Предельные отклонения размеров с неуказанными допусками

На

размеры с неуказанными допусками требования к точности приводят в

технических требованиях на деталь записью (рис.3.9). Например: Н14; h14; ±IT14/2

Такая запись означает, что все размеры на чертеже, для которых не указано поле допуска, должны изготавливаться так: отверстия – с полем допуска как у основного отверстия по 14 квалитету; валы – с полем допуска как у основного вала по 14 квалитету, а остальные размеры (полуоткрытые) с симметричным расположением допуска по 14 квалитету.

Рис. 3.9. Обозначение поля допуска для размера с неуказанными допусками

Слайд 57

Продолжение 4 вопроса

Нормальная температура

Во всем мире принято считать

значения размеров, которые приводятся в нормативных документах, относящимися к

деталям при их температуре равной 20°С.

Если температура детали отличается от 20°С, то необходимо пересчетом «привести размер к 20°С».

Δl ≈ l · (α1·Δt1 – α2·Δt2),

Δl – температурная погрешность; l – измеряемый размер, мм;

Δt1 – разность между температурой детали и температурой 20°С.

Δt2 – разность между температурой измерительного средства и нормальной температурой 20°С.

α1, α2 – температурные коэффициенты линейного расширения материалов детали и измерительного средства, С–1.

Слайд 58

4.4. Область применения некоторых посадок

Посадки с зазором

Посадки H/h

– «скользящие». Наименьший зазор в посадках равен нулю. Они

установлены во всем диапазоне точностей сопрягаемых размеров (4... 1 2- й квалитеты). В точных квалитетах они применяются как центрирующие посадки.

Посадка H7/h6 применяется в неподвижных соединениях при высоких требованиях к точности центрирования часто разбираемых деталей.

Посадки H8/h7, H8/h8 имеют примерно то же назначение, что и посадка H7/h6, но характеризуются более широкими допусками, облегчающими изготовление детали.

Посадки H/h в более грубых квалитетах (с 9-го по 12-й) предназначены для неподвижных и подвижных соединений малой точности.

Слайд 59

Продолжение 4 вопроса

Посадки Н/g, G/h – «движения». Обладают

минимальным по сравнению с другими посадками гарантированным зазором. Они

установлены только в точных квалитетах с 4-го по 7-й. Применяются для плавных, чаще всего возвратно –поступательных перемещений.

Посадки Н6/g5, Н7/g6 применяются в плунжерных и золотниковых парах, в шпинделе делительной головки и т.п

Посадки H/f, F/h – «ходовые». Характеризуются умеренным гарантированным зазором.

Посадки H7/f7 , H8/f8 применяются в подшипниках скольжения коробок передач различных станков.

Посадки Н/е, E/h – «легкоходовые». Обладают значительным гарантированным зазором, вдвое большим, чем у ходовых посадок.

Посадки H7/f8 , H8/e8 применяются для подшипников жидкостного трения турбогенераторов.

Слайд 60

Продолжение 4 вопроса

Посадки H/d, D/h – «широкоходовые». Характеризуются

большим гарантированным зазором.

Посадки H8/d9 , H9/d9 применяются для соединений

при невысоких требованиях к точности.

Посадка H11/d11 применяется для крышек подшипников и распорных втулок в корпусах.

Переходные посадки

Посадки H/js; Js/h - «плотные».

Посадка H7/js6 применяется для сопряжения стаканов подшипников с корпусами, небольших шкивов и ручных маховичков с валами.

Посадки H/k; K/h – «напряженные».

Посадка H7/k6 широко применяется для сопряжения зубчатых колес, шкивов, маховиков, муфт с валами.

Посадки Н/m; M/h–«тугие».

Слайд 61

Продолжение 4 вопроса

Посадка Н7/m6 применяется для сопряжения зубчатых

колес, шкивов, маховиков, муфт с валами.

Посадки H/n; N/h–«глухие».

Посадка

Н7/n6 применяется для сопряжения тяжелонагруженных зубчатых колес, муфт, кривошипов с валами.

Посадки с натягом

Посадки Н/р; P/h – «легкопрессовые». Имеют минимальный гарантированный натяг.

Посадка Н7/р6 применяется для сопряжения тяжело нагруженных зубчатых колес, втулок.

Посадки H/r, H/s; H/t и R/h; S/h; T/h – «прессовые средние». Имеют умеренный гарантированный натяг.

Посадки H7/r6, H7/s6 применяются для сопряжения зубчатых и червячных колес с валами в условиях тяжелых ударных нагрузок .

Слайд 62

Продолжение 4 вопроса

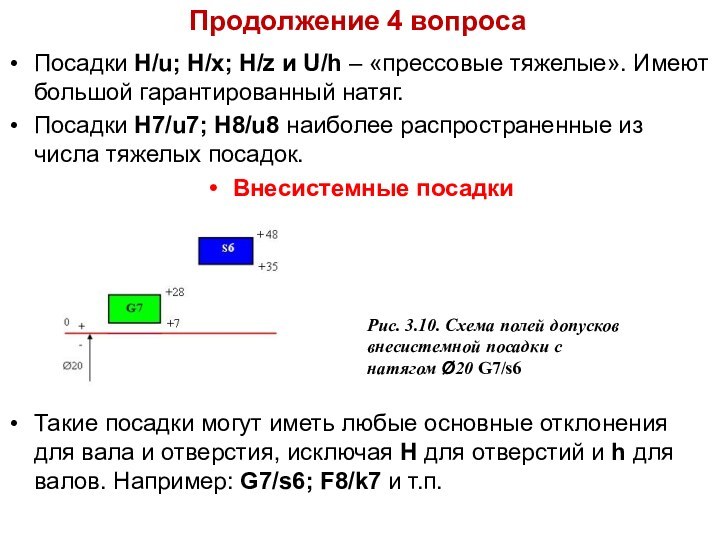

Посадки Н/u; Н/х; H/z и U/h

– «прессовые тяжелые». Имеют большой гарантированный натяг.

Посадки Н7/u7; Н8/u8

наиболее распространенные из числа тяжелых посадок.

Внесистемные посадки

Такие посадки могут иметь любые основные отклонения для вала и отверстия, исключая Н для отверстий и h для валов. Например: G7/s6; F8/k7 и т.п.

Рис. 3.10. Схема полей допусков внесистемной посадки с натягом Ø20 G7/s6

Слайд 63

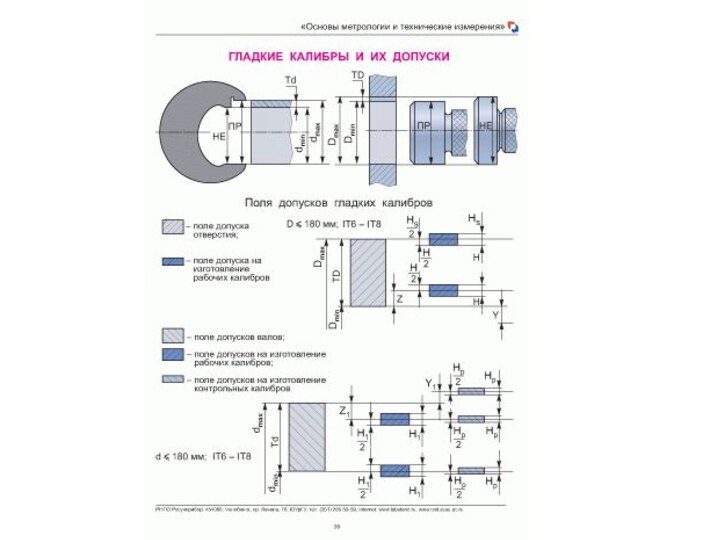

4.5. Контроль гладких цилиндрических изделий предельными калибрами

Для контроля

гладких цилиндрических изделий типа валов и втулок, особенно в

крупносерийном и массовом производстве, широко применяют предельные гладкие калибры. Калибры для отверстий называются пробками, а для валов – скобами.

Рис. 3.11. Контроль диаметра отверстия калибрами-пробками

Рис. 3.12. Проходной калибр-пробка (Р–ПР)

Рис. 3.13. Непроходной калибр-пробка (Р–НЕ)

Рис. 3.14. Двухсторонний калибр-пробка

Слайд 64

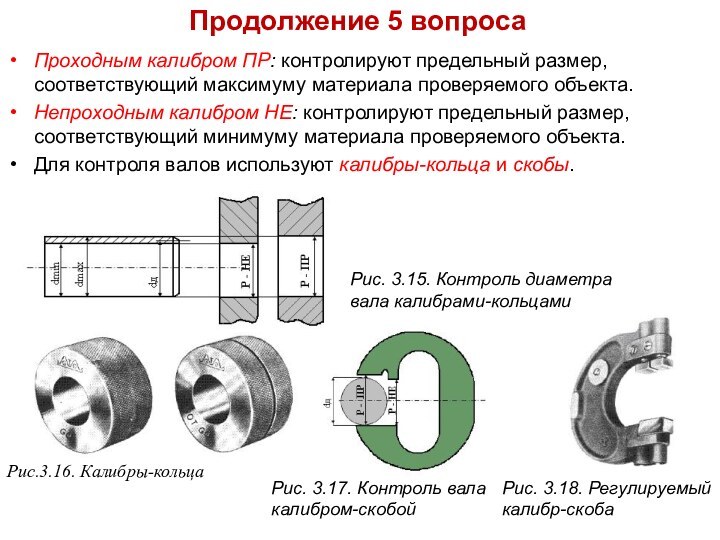

Продолжение 5 вопроса

Проходным калибром ПР: контролируют предельный размер,

соответствующий максимуму материала проверяемого объекта.

Непроходным калибром НЕ: контролируют предельный

размер, соответствующий минимуму материала проверяемого объекта.

Для контроля валов используют калибры-кольца и скобы.

Рис. 3.15. Контроль диаметра вала калибрами-кольцами

Рис.3.16. Калибры-кольца

Рис. 3.18. Регулируемый калибр-скоба

Рис. 3.17. Контроль вала калибром-скобой

Слайд 65

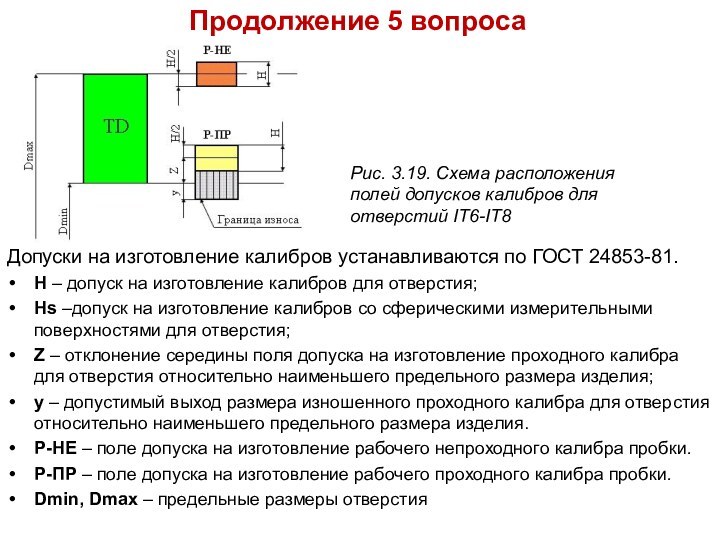

Продолжение 5 вопроса

Допуски на изготовление калибров устанавливаются по

ГОСТ 24853-81.

H – допуск на изготовление калибров для отверстия;

Hs

–допуск на изготовление калибров со сферическими измерительными поверхностями для отверстия;

Z – отклонение середины поля допуска на изготовление проходного калибра для отверстия относительно наименьшего предельного размера изделия;

у – допустимый выход размера изношенного проходного калибра для отверстия относительно наименьшего предельного размера изделия.

Р-НЕ – поле допуска на изготовление рабочего непроходного калибра пробки.

Р-ПР – поле допуска на изготовление рабочего проходного калибра пробки.

Dmin, Dmax – предельные размеры отверстия

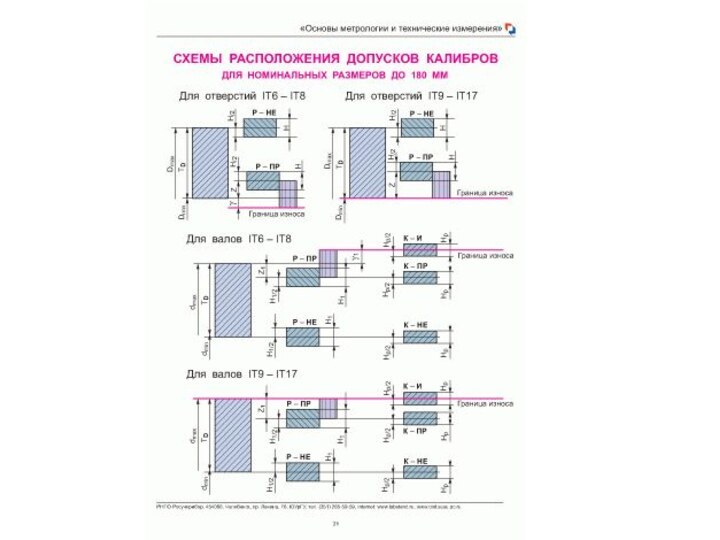

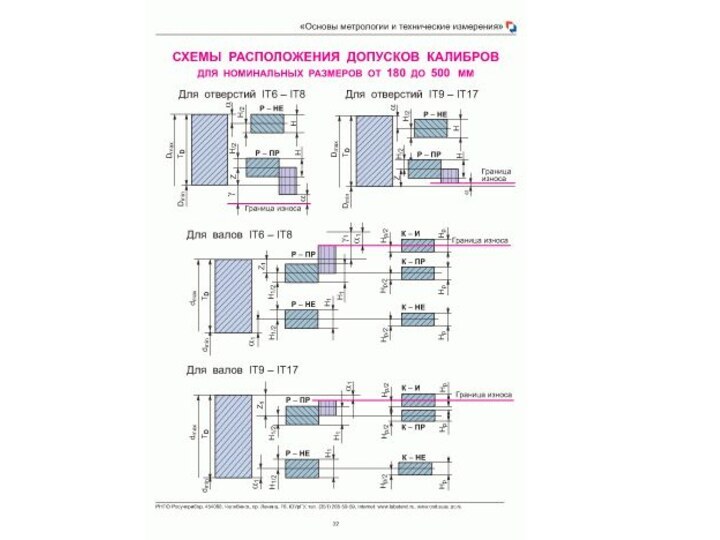

Рис. 3.19. Схема расположения полей допусков калибров для отверстий IT6-IT8

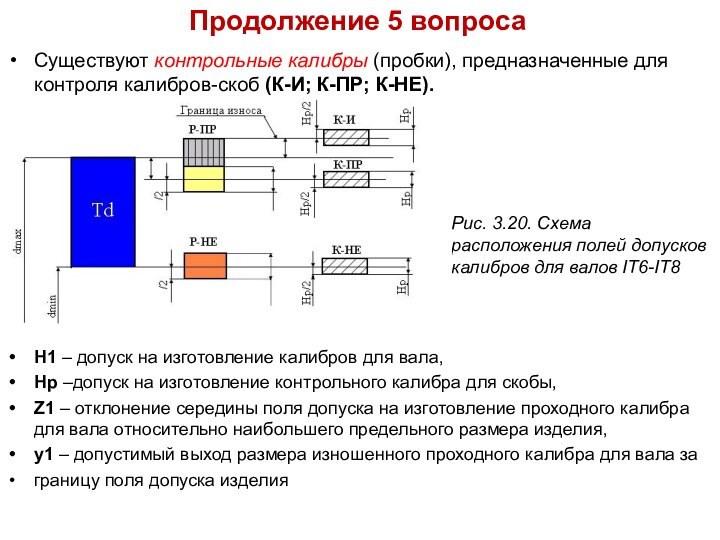

Слайд 66

Продолжение 5 вопроса

Существуют контрольные калибры (пробки), предназначенные для

контроля калибров-скоб (К-И; К-ПР; К-НЕ).

Н1 – допуск на изготовление

калибров для вала,

Нр –допуск на изготовление контрольного калибра для скобы,

Z1 – отклонение середины поля допуска на изготовление проходного калибра для вала относительно наибольшего предельного размера изделия,

у1 – допустимый выход размера изношенного проходного калибра для вала за

границу поля допуска изделия

Рис. 3.20. Схема расположения полей допусков калибров для валов IT6-IT8