Слайд 2

Аппараты с неподвижным слоем катализатора имеют ряд недостатков:

большие

градиенты температур в сечении и по высоте слоя вследствие

малой теплопроводности слоя;

высокое гидравлическое сопротивление слоя (гидравлическое сопротивление особенно возрастает, если с целью получения большой поверхности контакта применять мелкий катализатор с диаметром частиц 2—3 мм);

неустановившийся выход в результате падения активности катализатора по мере его дезактивации;

периодичность работы во многих случаях вследствие отложений на катализаторе и необходимости переключения аппарата на регенерацию.

Слайд 3

Слой таких движущихся частиц напоминает кипящую жидкость, поэтому

он и называется кипящим, или псевдоожиженным, слоем мелкодисперсных частиц.

При

продувании потока газа через слой мелкодисперсного катализатора, когда напор, теряемый газом при прохождении через слой, станет равным весу катализатора, частицы приподнимаются потоком газа, доля пустот между ними увеличиваются и частицы получают возможность свободного хаотического перемещения в пределах слоя.

Слайд 4

Использование аппаратов с псевдоожиженным слоем рассмотрим на примере

каталитического крекинга, применяемого для переработки керосиновых и соляровых дистиллятов

прямой перегонки нефти.

Продуктами крекинга являются:

бензин

газ

газойлевые фракции.

При крекинге образуется большое количество кокса — 5—8% от веса крекируемого сырья. Кокс откладывается на поверхности катализатора, снижая его активность.

Слайд 5

При осуществлении крекинга в неподвижном слое катализатора крекинг

и регенерация осуществляются в одном аппарате.

Эти операции

чередуются часто.

Крекинг, регенерация и вспомогательные операции длятся по 10 мин.

Крекинг - с поглощением

Регенерация — с выделением теплоты.

По этим причинам установки с неподвижным слоем являются неэкономичными и развитие получили установки с псевдоожиженным или движущимся слоем катализатора

в аппарате необходимо устанавливать теплообменные поверхности двух видов :

для подвода теплоты для отвода теплоты

Слайд 6

Схемы установок с псевдоожиженным слоем катализатора.

Реактор и регенератор

могут быть расположены параллельно, т. е. на

одном уровне, оси их параллельны и необходим двукратный подъем катализатора — из реактора в регенератор и из регенератора в реактор.

Возможно соосное расположение — регенератор размещается над реактором, оси их совпадают и необходим однократный подъем катализатора из реактора в регенератор, а из регенератора в реактор катализатор поступает самотеком.

Кроме того, можно применять одноаппаратные схемы, когда реакция и регенерация проводятся попеременно в одном и том же аппарате, т.е. аппарат выполняет роль и реактора и регенератора.

Такие схемы целесообразны, когда не требуется частая регенерация катализатора, например для процессов окисления органических веществ кислородом воздуха. В этом случае наряду с реакцией непрерывно идет частичная регенерация катализатора, поскольку одним из реагентов является кислород воздуха.

Слайд 7

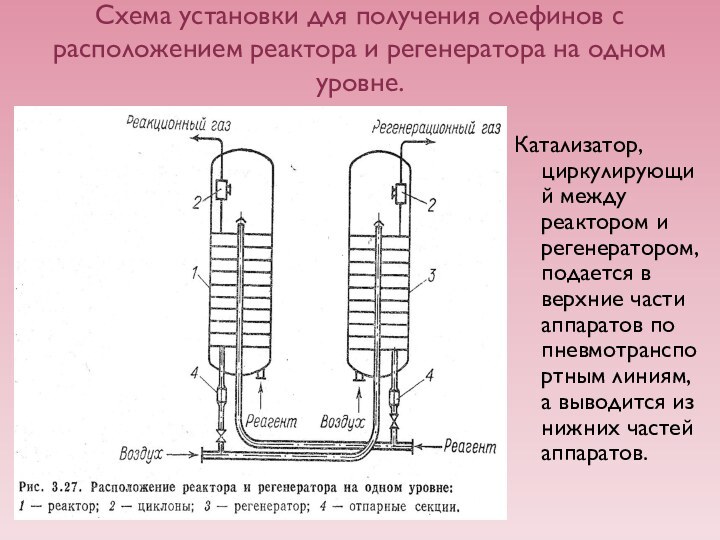

Схема установки для получения олефинов с расположением реактора

и регенератора на одном уровне.

Катализатор, циркулирующий между реактором и

регенератором, подается в верхние части аппаратов по пневмотранспортным линиям, а выводится из нижних частей аппаратов.

Слайд 8

Для повышения селективности процесса аппараты разделены по высоте

на ряд секций.

Катализатор движется сверху вниз, проходя секции, образованные

секционирующими тарелками провального типа.

Сырье поступает в нижнюю часть реактора. Часть сырья используется для транспорта катализатора из регенератора в реактор.

В нижнюю часть регенератора подается воздух. Часть воздуха используется для транспорта катализатора из реактора в регенератор.

В отпарные секции вводится перегретый водяной пар либо дымовые газы, служащие для отдувки из пор катализатора углеводородов или кислорода.

Продукты и газы регенерации выводятся через систему двух- или четырехступенчатых циклонов, служащих для улавливания частиц катализатора.

Слайд 9

Секционирование аппарата по высоте

уменьшает вредное влияние продольного

перемешивания реагирующих газов

улучшает избирательность процесса

устраняет вибрацию аппарата, которая

имеет место при высоких слоях катализатора из-за проскока крупных пузырей газов.

Секционирующие тарелки провального типа выполняются в виде перфорированных листов или трубного колосника, особо прочного, так как трубы обладают высокой жесткостью.

Для соединения труб в трубную решетку с фиксированным расстоянием между ними применяются планки, которые привариваются к трубам. Перфорированные листы не имеют такой жесткости, как трубы, поэтому тарелки из них имеют форму конструкций с поперечными ребрами, придающими жесткость.

Слайд 10

Провальная тарелка: 1- уголок; 2-пластинка;3-планка.

. Достаточно жесткую конструкцию

имеют тарелки ,изготовленные из двух рядов уголков, приваренных встык

к пластинам, ограничивающим с боковых сторон размер элемента тарелки.

Облегченные элементы тарелок собираются с помощью планок.

Слайд 11

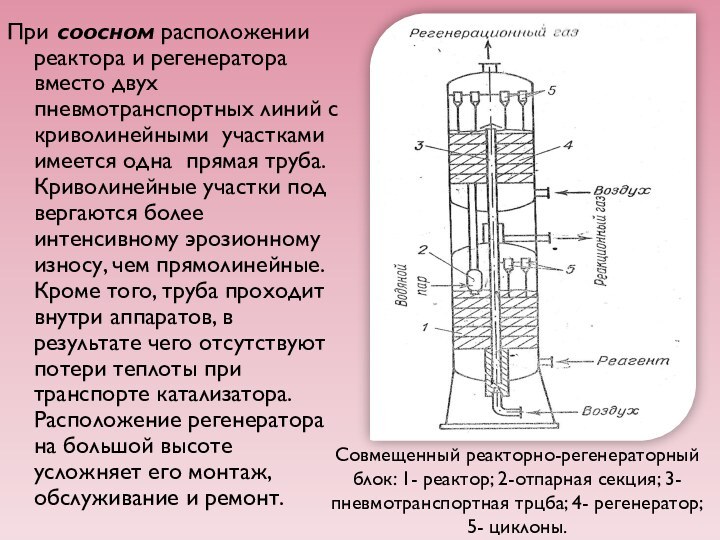

Совмещенный реакторно-регенераторный блок: 1- реактор; 2-отпарная секция; 3-пневмотранспортная

трцба; 4- регенератор; 5- циклоны.

При соосном расположении реактора и

регенератора вместо двух пневмотранспортных линий с криволинейными участками имеется одна прямая труба. Криволинейные участки подвергаются более интенсивному эрозионному износу, чем прямолинейные. Кроме того, труба проходит внутри аппаратов, в результате чего отсутствуют потери теплоты при транспорте катализатора. Расположение регенератора на большой высоте усложняет его монтаж, обслуживание и ремонт.

Слайд 12

Тепловые процессы в псевдоожиженном слое

Процессы могут быть подразделены

на

внешний теплообмен, т. е. теплоотдачу от теплообменных поверхностей

к псевдоожиженному слою

внутренний теплообмен, т. е. теплоотдачу от газа к твердым частицам.

Слайд 13

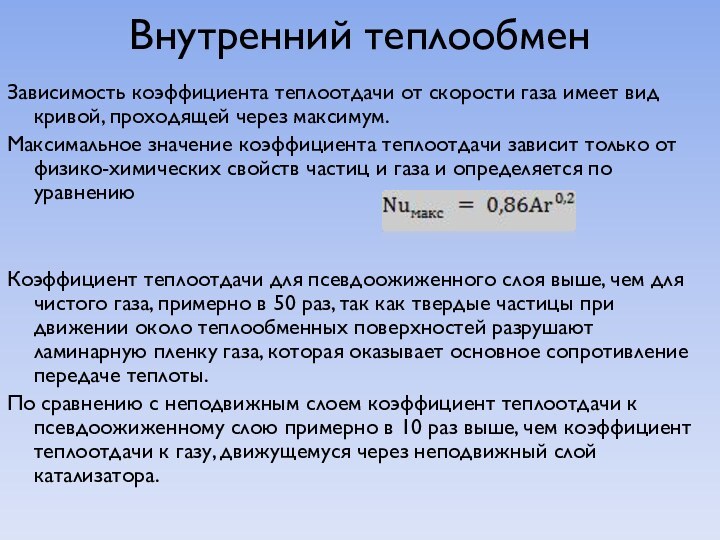

Внутренний теплообмен

Зависимость коэффициента теплоотдачи от скорости газа имеет

вид кривой, проходящей через максимум.

Максимальное значение коэффициента теплоотдачи

зависит только от физико-химических свойств частиц и газа и определяется по уравнению

Коэффициент теплоотдачи для псевдоожиженного слоя выше, чем для чистого газа, примерно в 50 раз, так как твердые частицы при движении около теплообменных поверхностей разрушают ламинарную пленку газа, которая оказывает основное сопротивление передаче теплоты.

По сравнению с неподвижным слоем коэффициент теплоотдачи к псевдоожиженному слою примерно в 10 раз выше, чем коэффициент теплоотдачи к газу, движущемуся через неподвижный слой катализатора.

Слайд 14

В псевдоожиженном слое внешний теплообмен может происходить со

стенками аппарата или со встроенными теплообменными поверхностями.

Встроенные теплообменные

элементы могут состоять из

вертикальных

горизонтальных труб или трубок Фильда

кольцевых поверхностей,

змеевиков и т. д.

Для горизонтальных поверхностей коэффициент теплоотдачи имеет несколько меньшее значение, чем для вертикальных, вследствие ухудшения условий обтекания горизонтальных поверхностей теплообмена и образования застойных зон в верхней части горизонтальных теплообменных трубок.

Если скорость газа увеличивать выше значения, соответствующего, максимальному коэффициенту теплоотдачи, то порозность слоя возрастает, т. е. понижается содержание твердых частиц в единице объема псевдоожиженного слоя, в результате чего коэффициент теплоотдачи начинает уменьшаться, стремясь к значению коэффициента теплоотдачи для чистого газа.

Слайд 15

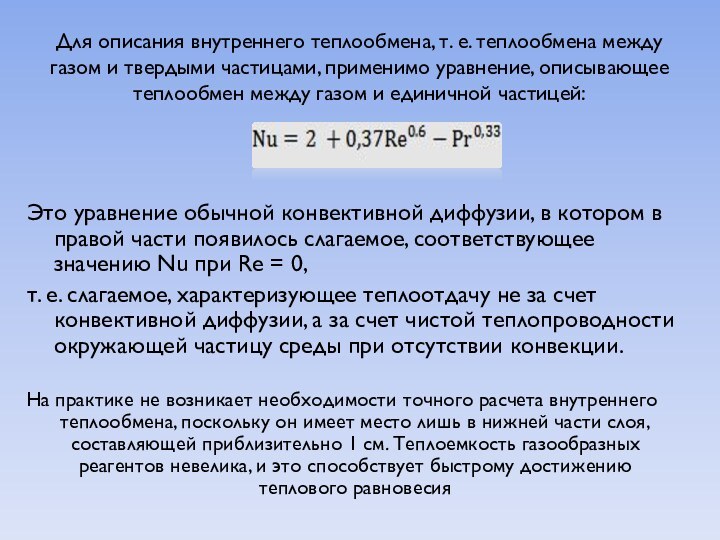

Для описания внутреннего теплообмена, т. е. теплообмена между

газом и твердыми частицами, применимо уравнение, описывающее теплообмен между

газом и единичной частицей:

Это уравнение обычной конвективной диффузии, в котором в правой части появилось слагаемое, соответствующее значению Nu при Re = 0,

т. е. слагаемое, характеризующее теплоотдачу не за счет конвективной диффузии, а за счет чистой теплопроводности окружающей частицу среды при отсутствии конвекции.

На практике не возникает необходимости точного расчета внутреннего теплообмена, поскольку он имеет место лишь в нижней части слоя, составляющей приблизительно 1 см. Теплоемкость газообразных реагентов невелика, и это способствует быстрому достижению теплового равновесия

Слайд 16

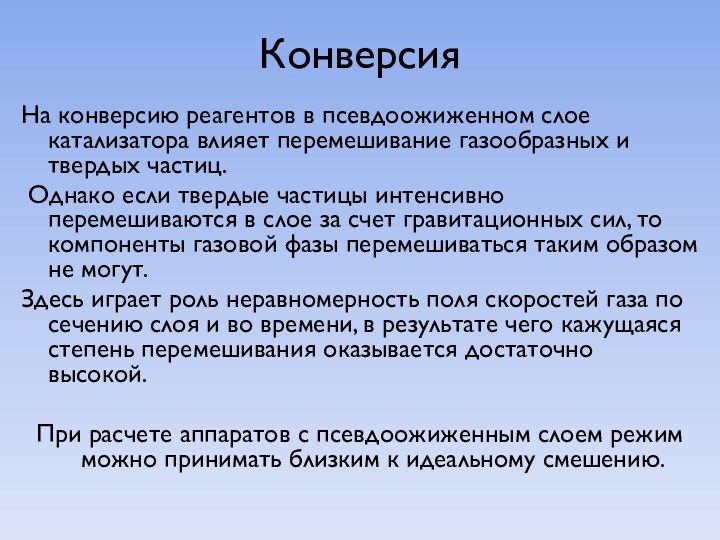

Конверсия

На конверсию реагентов в псевдоожиженном слое катализатора влияет

перемешивание газообразных и твердых частиц.

Однако если твердые частицы

интенсивно перемешиваются в слое за счет гравитационных сил, то компоненты газовой фазы перемешиваться таким образом не могут.

Здесь играет роль неравномерность поля скоростей газа по сечению слоя и во времени, в результате чего кажущаяся степень перемешивания оказывается достаточно высокой.

При расчете аппаратов с псевдоожиженным слоем режим можно принимать близким к идеальному смешению.

Слайд 17

Качество псевдоожижения характеризуется перераспределением частиц катализатора в объеме

слоя

Однородное псевдоожижение может быть достигнуто при использовании жидкости как

псевдоожижающего агента.

При псевдоожижении газом слой имеет неоднородную структуру, концентрация частиц по высоте слоя изменяется и происходит проскок крупных пузырей газа. Эти явления объясняются реологическими характеристиками псевдоожиженного слоя.

Слой твердых частиц обладает всеми свойствами, характерными для жидкостей, в том числе и вязкостью.

Слайд 18

Средняя порозность псевдоожиженного слоя может быть рассчитана как

На практике

С учетом этой зависимости для

процесса внутреннего теплообмена могут быть рекомендованы уравнения:

при < 200

при > 200

Слайд 19

Достоинства аппаратов с псевдоожиженным слоем катализатора:

малый градиент температур

высокий

коэффициент теплоотдачи от теплообменных поверхностей

малое гидравлическое сопротивление

подвижность слоя

дает возможность организовать непрерывный процесс с постоянной циркуляцией катализатора.

Слайд 20

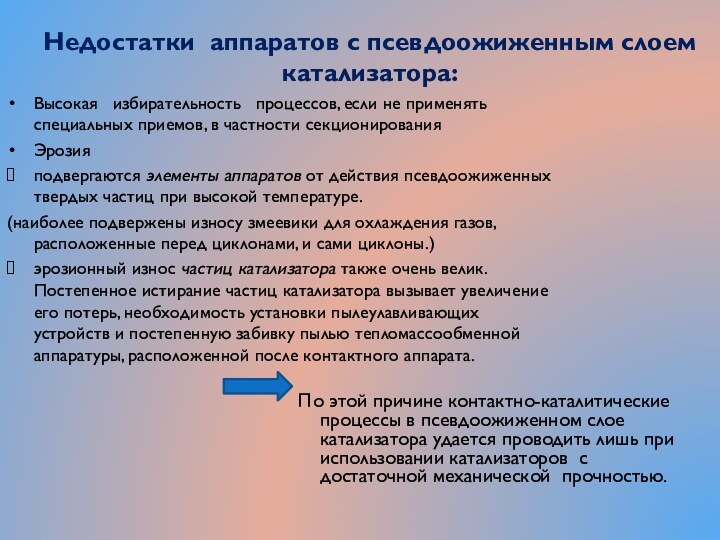

Недостатки аппаратов с псевдоожиженным слоем катализатора:

Высокая избирательность

процессов, если не применять специальных приемов, в частности

секционирования

Эрозия

подвергаются элементы аппаратов от действия псевдоожиженных твердых частиц при высокой температуре.

(наиболее подвержены износу змеевики для охлаждения газов, расположенные перед циклонами, и сами циклоны.)

эрозионный износ частиц катализатора также очень велик. Постепенное истирание частиц катализатора вызывает увеличение его потерь, необходимость установки пылеулавливающих устройств и постепенную забивку пылью тепломассообменной аппаратуры, расположенной после контактного аппарата.

По этой причине контактно-каталитические процессы в псевдоожиженном слое катализатора удается проводить лишь при использовании катализаторов с достаточной механической прочностью.

Слайд 21

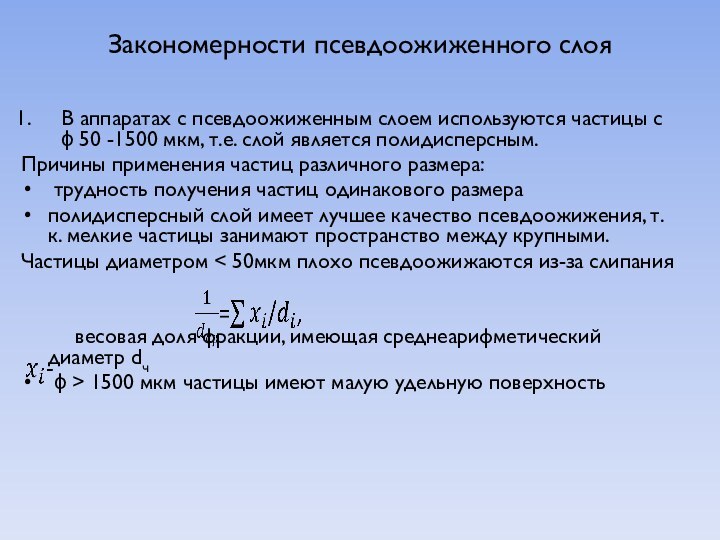

Закономерности псевдоожиженного слоя

В аппаратах с псевдоожиженным слоем используются

частицы с ɸ 50 -1500 мкм, т.е. слой является

полидисперсным.

Причины применения частиц различного размера:

трудность получения частиц одинакового размера

полидисперсный слой имеет лучшее качество псевдоожижения, т.к. мелкие частицы занимают пространство между крупными.

Частицы диаметром < 50мкм плохо псевдоожижаются из-за слипания

весовая доля фракции, имеющая среднеарифметический диаметр dч

ɸ > 1500 мкм частицы имеют малую удельную поверхность

Слайд 22

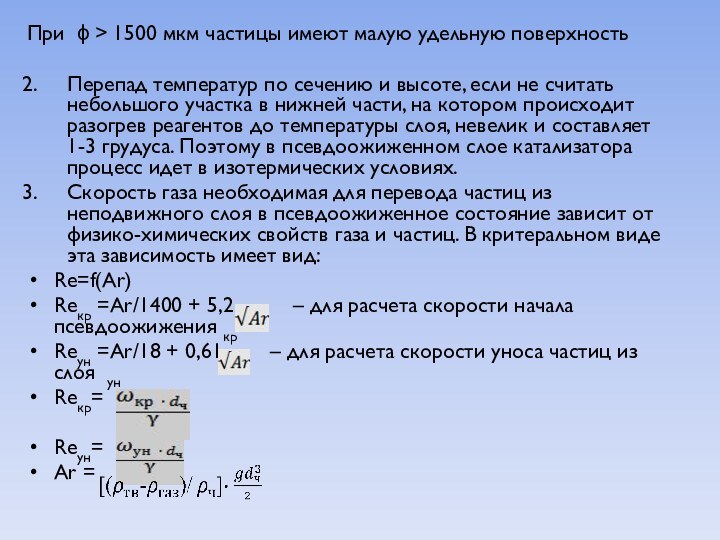

При ɸ > 1500 мкм частицы имеют малую

удельную поверхность

Перепад температур по сечению и высоте, если не

считать небольшого участка в нижней части, на котором происходит разогрев реагентов до температуры слоя, невелик и составляет 1-3 грудуса. Поэтому в псевдоожиженном слое катализатора процесс идет в изотермических условиях.

Скорость газа необходимая для перевода частиц из неподвижного слоя в псевдоожиженное состояние зависит от физико-химических свойств газа и частиц. В критеральном виде эта зависимость имеет вид:

Re=f(Ar)

Reкр =Ar/1400 + 5,2 – для расчета скорости начала псевдоожижения кр

Reун =Ar/18 + 0,61 – для расчета скорости уноса частиц из слоя ун

Reкр=

Reун=

Ar =

Слайд 23

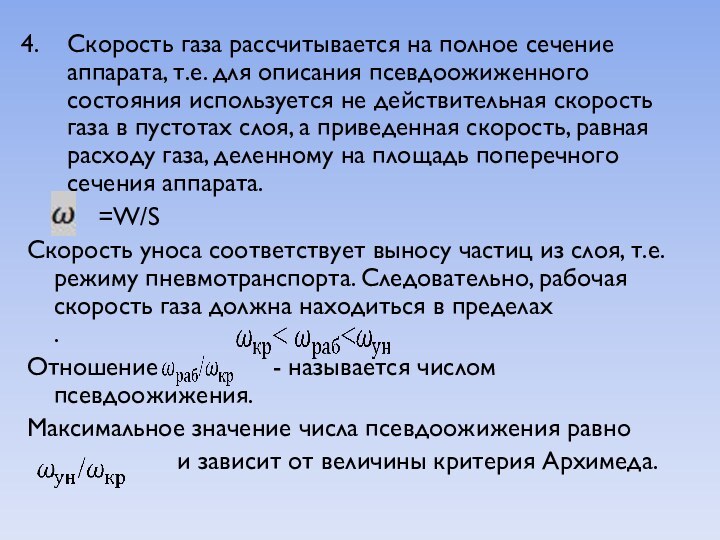

Скорость газа рассчитывается на полное сечение аппарата, т.е.

для описания псевдоожиженного состояния используется не действительная скорость газа

в пустотах слоя, а приведенная скорость, равная расходу газа, деленному на площадь поперечного сечения аппарата.

=W/S

Скорость уноса соответствует выносу частиц из слоя, т.е. режиму пневмотранспорта. Следовательно, рабочая скорость газа должна находиться в пределах .

Отношение - называется числом псевдоожижения.

Максимальное значение числа псевдоожижения равно

и зависит от величины критерия Архимеда.

Слайд 24

Расчет реактора с псевдоожижженным слоем катализатора.

Расчет реактора сводится

к следующему:

1. Задаются средней фиктивной линейной скоростью ώ

2. Рассчитывают

среднюю объемную скорость потока Ŵ, исходя из GB, с учетом ФВ

3. Задаются некоторой геометрией теплообменного устройства, количеством труб теплообменника и их диаметром

4. Рассчитывают диаметр реактора исходя из соотношения:

[сечение реактора]·[доля, не занятая трубами] = Ŵ/ώ

5. Из характеристики уравнения находят высоту псевдоожиженного слоя

6. По тепловому балансу проверяют достаточность теплообменной поверхности

Слайд 25

Автотермический режим работы реакторов со стационарным слоем.

При проведении

экзотермической реакции обычно бывает целесообразно использовать тепло реакции, например,

для предварительного подогрева сырья. Это особенно выгодно, когда реакция протекает при высокой температуре; в то время как температура исходных реагентов гораздо ниже.

Реакционную систему, в которой осуществляется передача тепла реакции к потоку реагентов, называют работающей автотермически.

Для реакторов со стационарным слоем катализатора характерно 2 типа теплообмена между исходными реагентами и продуктами реакции:

внешний и внутренний.

Слайд 26

Методика расчета автотермического режима на примере простой экзотермической

реакции:

A + Y → B + Z ± (∆Hr)T0

Изменение

температуры реакционной смеси по длине теплообменника 1 и адиабатического реактора.

Реакцию возбуждают временным подогревом питания.

Затем реагенты входя в теплообменник будут нагреваться от начальной температуры Т0* до Т0.

В то же время продукты реакции будут охлаждаться от температуры Т, с которой они выходят из адиабатического реактора до Ткон.

Разность температур обоих потоков в любой точке теплообменника будет одной и той же равной Т – Т0.

Слайд 27

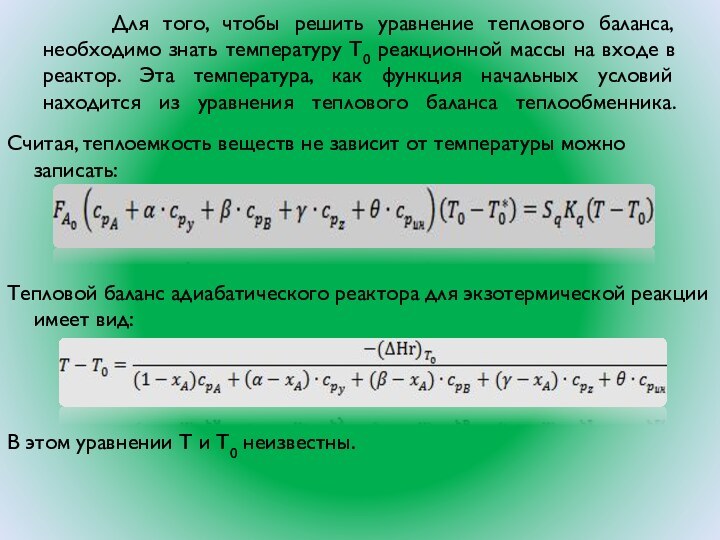

Для того, чтобы решить уравнение

теплового баланса, необходимо знать температуру Т0 реакционной массы на

входе в реактор. Эта температура, как функция начальных условий находится из уравнения теплового баланса теплообменника.

Считая, теплоемкость веществ не зависит от температуры можно записать:

Тепловой баланс адиабатического реактора для экзотермической реакции имеет вид:

В этом уравнении Т и Т0 неизвестны.

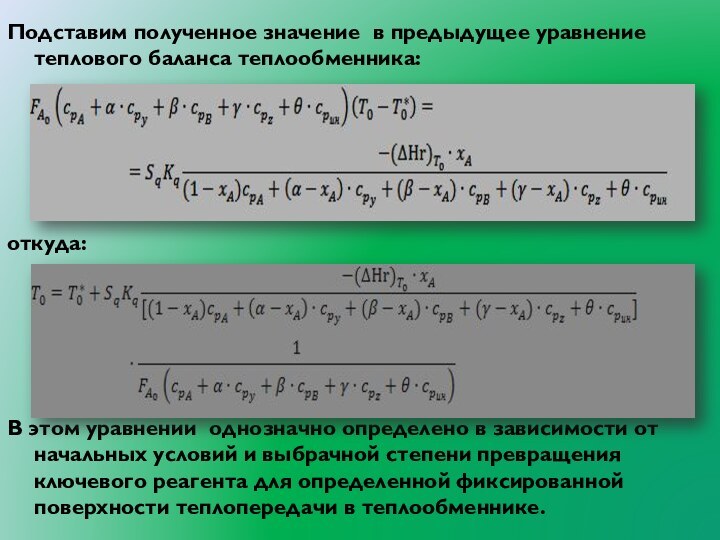

Слайд 28

Подставим полученное значение в предыдущее уравнение теплового баланса

теплообменника:

откуда:

В этом уравнении однозначно определено в зависимости от начальных

условий и выбрачной степени превращения ключевого реагента для определенной фиксированной поверхности теплопередачи в теплообменнике.

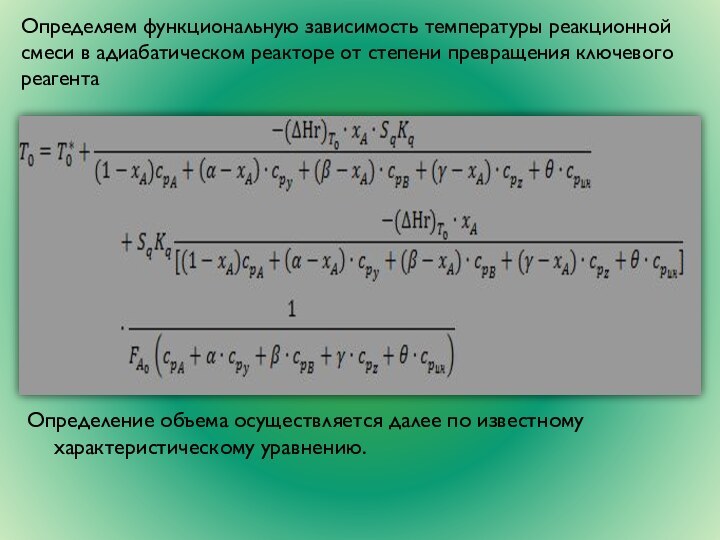

Слайд 29

Определяем функциональную зависимость температуры реакционной смеси в адиабатическом

реакторе от степени превращения ключевого реагента

Определение объема осуществляется далее

по известному характеристическому уравнению.

Слайд 30

АППАРАТЫ С ДВИЖУЩИМСЯ СЛОЕМ ГРАНУЛИРОВАННОГО КАТАЛИЗАТОРА

Слайд 31

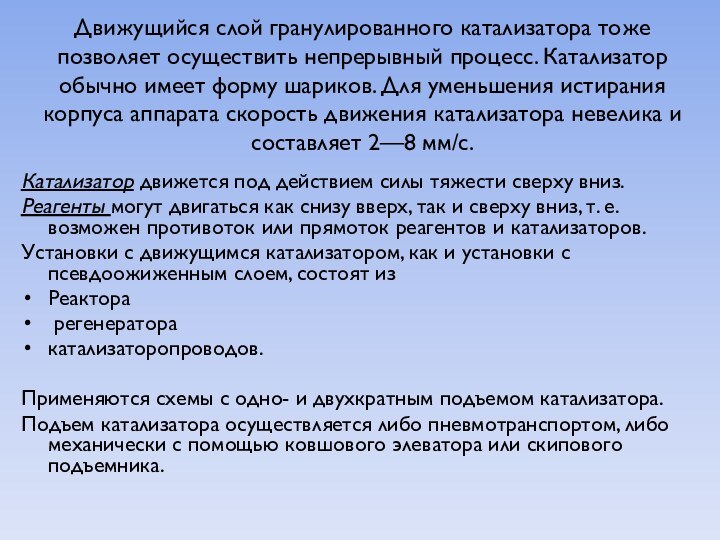

Движущийся слой гранулированного катализатора тоже позволяет осуществить непрерывный

процесс. Катализатор обычно имеет форму шариков. Для уменьшения истирания

корпуса аппарата скорость движения катализатора невелика и составляет 2—8 мм/с.

Катализатор движется под действием силы тяжести сверху вниз.

Реагенты могут двигаться как снизу вверх, так и сверху вниз, т. е. возможен противоток или прямоток реагентов и катализаторов.

Установки с движущимся катализатором, как и установки с псевдоожиженным слоем, состоят из

Реактора

регенератора

катализаторопроводов.

Применяются схемы с одно- и двухкратным подъемом катализатора.

Подъем катализатора осуществляется либо пневмотранспортом, либо механически с помощью ковшового элеватора или скипового подъемника.

Слайд 32

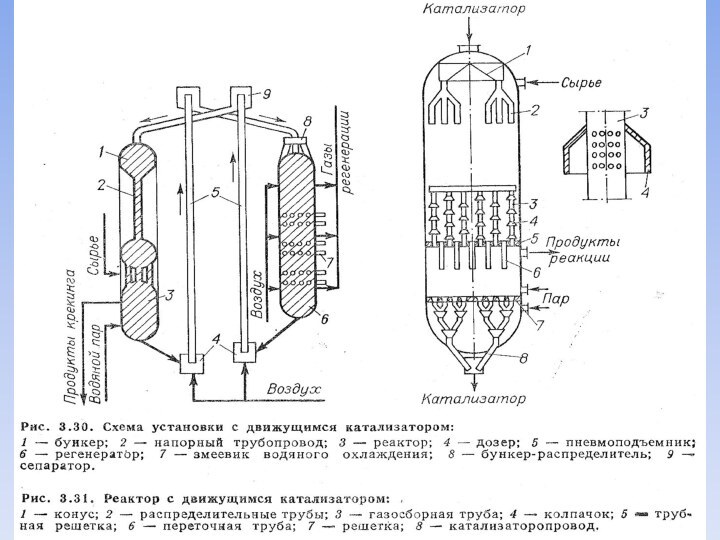

Схема установки с движущимся шариковым катализатором.

Слайд 34

Регенерированный катализатор из бункера 1 по напорному трубопроводу

2 поступает в реактор 3.

Сюда же вводится сырье:

прямогонные

фракции нефти

керосиновые, газойлевые или тяжелые фракции процесса термического крекинга.

Сырье и катализатор движутся сверху вниз прямотоком.

Продукты крекинга выводятся через газосборные трубы, а из нижней части реактора отводится катализатор, с поверхности которого углеводороды предварительно были дессорбированы водяным паром.

Продукты крекинга и водяной пар поступают затем на ректификацию.

За коксованный катализатор подается в дозер 4 и подогретым воздухом по пневмоподъемнику 5 транспортируется в сепаратор 9, откуда по катализаторопроводу ссыпается в бункер регенератора.

Слайд 35

Воздух, отделившийся от катализатора, очищается от

пыли в циклонах и выбрасывается в атмосферу.

В регенераторе

6 осуществляется выжиг кокса.

Регенератор имеет от 9 до 14 зон регенерации.

Каждая зона снабжена воздушным коллектором и воздухораспределительными коробами, газосборными коробами и газосборным коллектором.

Подача воздуха осуществляется в каждую зону воздуходувкой и в каждой зоне слой катализатора ограничивается снизу воздухораспределительными коробами, а сверху — газосборными коробами.

Слайд 36

-В верхних зонах выделяющаяся теплота идет на нагрев

катализатора

-В нижних зонах для исключения перегрева катализатора монтируются змеевики

водяного Охлаждения.

Максимальная температура регенерации равна 700 °С. При более высокой температуре катализатор оплавляется.

Газы регенерации (окись и двуокись углерода, водяной пар) выводятся в атмосферу через дымовую трубу.

Регенерированный катализатор через дозер, пневмоподъемник и сепаратор передается в реактор.

Слайд 37

Для равномерного распределения катализатора по сечению в верхней

части реактора смонтировано выравнивающее устройство, состоящее из:

-конуса 1

-распределительных

труб 2, равномерно размещенных по окружности.

В пространство между трубами вводятся пары сырья, подогретого в трубчатой печи до 450—500 °С.

Продолжительность пребывания катализатора в реакционной зоне около 30 мин.

Слайд 38

Отделение продуктов крекинга от катализатора осуществляется в газовыводном

устройстве, состоящем из вертикальных труб с колпачками.

В трубе

под колпачками просверлены отверстия, суммарная площадь которых подбирается так, чтобы исключить вынос парами мелких частиц катализатора, которые будут забивать ректификационные колонны.

По трубам продукты реакции опускаются в пространство под трубной решеткой, откуда выводятся на дальнейшее разделение.

В трубную решетку вмонтированы переточные трубы, по которым катализатор опускается в отпарную зону для удаления перегретым водяным паром адсорбированных катализатором углеводородов.

Продолжительность отпарки 6—8 мин.

Слайд 39

Для равномерного отвода катализатора в нижней части реактора

смонтировано выравнивающее устройство, состоящее из

решетки 7

катализаторопроводов 8.

Катализаторопроводы (64 шт.) диаметром 108 мм, соединяясь между собой, переходят на выходе из реактора в катализаторопровод диаметром 300 мм.

Циркуляция катализатора необходима для поддержания определенного уровня его активности в реакторе с движущимся или псевдоожиженным слоем.

Слайд 40

Количественной характеристикой циркуляции катализатора является кратность циркуляции NЦ

— отношение расхода катализатора, поступающего в реактор GKaT (в

кг/ч), к расходу поступающего сырья Gc (в кг/ч), т. е.

NЦ = GKaT/G0.

Чем выше кратность циркуляции, тем выше равновесная активность катализатора в реакторе и больше степень превращения сырья.

Для различных процессов кратность циркуляции имеет различные значения и зависит от скорости образования кокса.

В процессе каталитического крекинга кратность циркуляции для установок с

псевдоожиженным катализатором NЦ= 6ч-12,

движущимся катализатором NЦ — З-6.

Слайд 41

Работа установок зависит от способа транспорта катализатора:

пневмотранспорт в

разреженной фазе;

пневмотранспорт в плотной фазе;

транспорт механическими устройствами.

Наиболее

широко в промышленности распространен транспорт в разреженной фазе.

Слайд 42

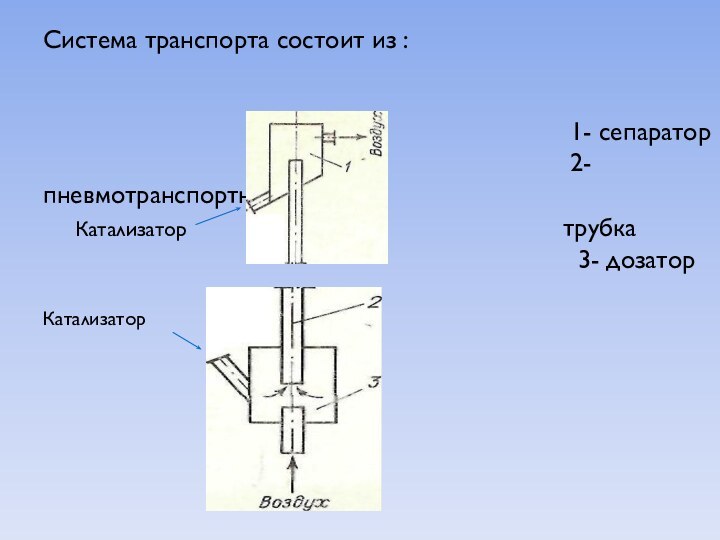

Система транспорта состоит из :

1- сепаратор

2- пневмотранспортная

Катализатор трубка

3- дозатор

Катализатор

Слайд 43

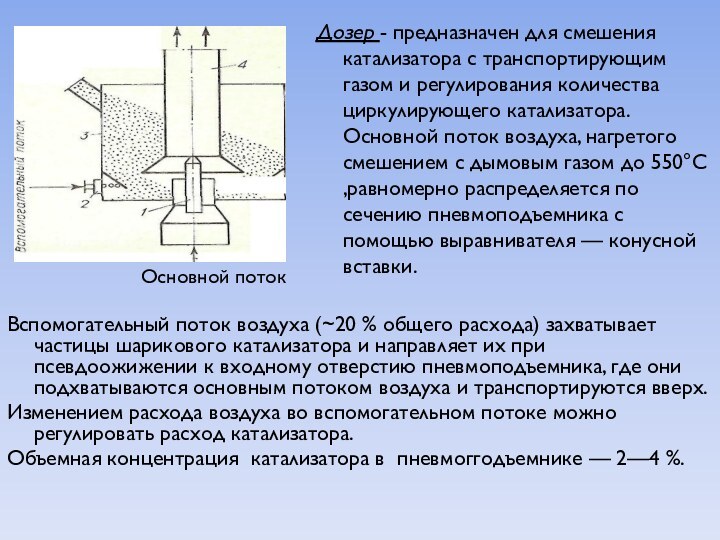

Дозер - предназначен для смешения катализатора с транспортирующим

газом и регулирования количества циркулирующего катализатора. Основной поток воздуха,

нагретого смешением с дымовым газом до 550°С ,равномерно распределяется по сечению пневмоподъемника с помощью выравнивателя — конусной вставки.

Основной поток

Вспомогательный поток воздуха (~20 % общего расхода) захватывает частицы шарикового катализатора и направляет их при псевдоожижении к входному отверстию пневмоподъемника, где они подхватываются основным потоком воздуха и транспортируются вверх.

Изменением расхода воздуха во вспомогательном потоке можно регулировать расход катализатора.

Объемная концентрация катализатора в пневмоггодъемнике — 2—4 %.

Слайд 44

Пневмоподъемник изготовляется из труб различного диаметра, соединяемых коническими

переходами с целью уменьшения механического износа частиц катализатора.

Нижняя

часть из трубы наименьшего диаметра называется — разгонным участком

Средняя часть из трубы среднего диаметра — транспортным участком

Верхняя часть из трубы наибольшего диаметра — тормозным участком.

Скорость витания шарикового катализатора 9—11 м/с.

Для обеспечения скорости движения частиц катализатора, равной 15 м/с, скорость воздуха в пневмоподъемнике должна составлять 19—22 м/с.

При более высоких скоростях возрастает износ катализатора.

Слайд 45

Условием подъема твердой частицы потоком газа должно быть

равенство силы тяжести частицы и силы сопротивления среды:

(πd³ч/6)

(γтв— γг) =ζ (πd 2ч /4) [γг VВИТ/(2g)].

Отсюда получаем выражение для расчета скорости витания частицы VВИТ т.е. скорости, соответствующей началу подъема частицы потоком газа.

VВИТ = [4 /3 (γтв— γг) gdч/ζ γг)]½

Слайд 46

При пневмотранспорте скорость газа должна несколько превышать скорость

витания частицы.

Условие осуществления пневмотранспорта принимает вид:

WГ =

KVВИТ= (1,5-2,0) VВИТ

Для расчета коэффициента сопротивления ζ при обтекании частицы потоком газа пользуются уравнениями:

1) ζ = 24/Re — ламинарный режим (Re < 2);

2) ζ= 18,6/Re0,66 — переходный режим (Re = 2—5000);

3) ζ = 0,48 = const — турбулентный режим (Re > 5000).