Слайд 2

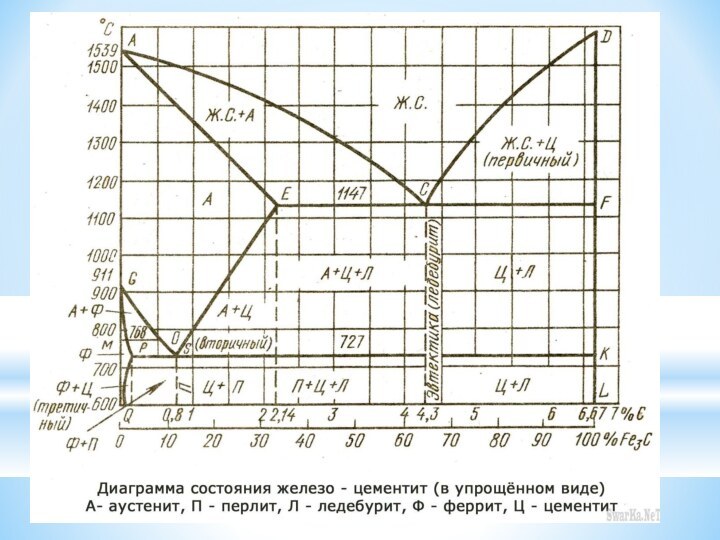

Диаграмма «железо — цементит»

Слайд 4

В системе железо — цементит существуют следующие фазы:

- жидкая

фаза, -

- феррит,

- аустенит,

- цементит,

-

графит

1. Жидкая фаза. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях с образованием однородной жидкой фазы.

Слайд 5

2. Феррит — твердый раствор внедрения углерода в α-железе

с ОЦК (объемно-центрированной кубической) решеткой.

Феррит имеет переменную предельную растворимость

углерода:

- минимальную — 0,006 % при комнатной температуре (точка Q),

- максимальную — 0,02 % при температуре 727 °C (точка P).

При температуре выше 1392 °C существует высокотемпературный феррит, с предельной растворимостью углерода около 0,1 % при температуре около 1500 °C (точка I)

Свойства феррита близки к свойствам чистого железа. Он мягок (твердость — 130 НВ) и пластичен, магнитен (при отсутствии углерода) до 770 °C.

Слайд 6

3. Аустенит (γ) — твердый раствор внедрения углерода в

γ-железе с ГЦК (гране-центрированной кубической) решеткой.

Атомы углерода занимают место

в центре гранецентрированной кубической ячейке.

Предельная растворимость углерода в аустените — 2,14 % при температуре 1147 °C (точка Е).

Аустенит имеет твердость 200—250 НВ, пластичен, парамагнитен.

При растворении других элементов в аустените или в феррите изменяются свойства и температурные границы их существования.

Слайд 7

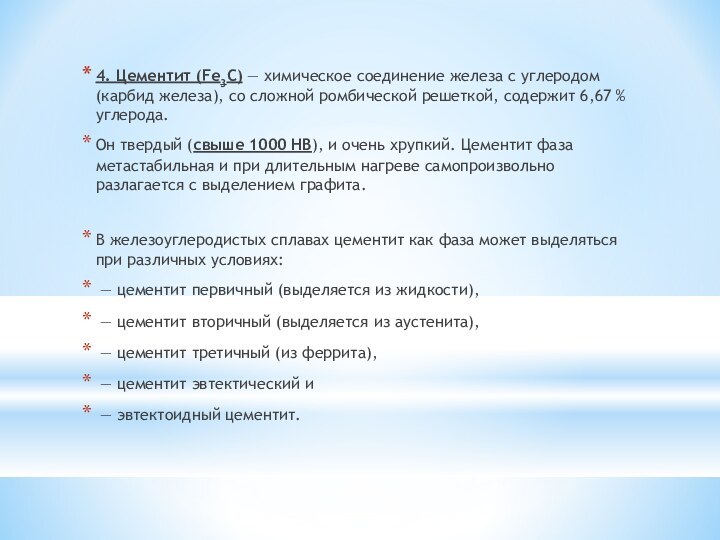

4. Цементит (Fe3C) — химическое соединение железа с углеродом

(карбид железа), со сложной ромбической решеткой, содержит 6,67 % углерода.

Он твердый (свыше 1000 HВ), и очень хрупкий. Цементит фаза метастабильная и при длительным нагреве самопроизвольно разлагается с выделением графита.

В железоуглеродистых сплавах цементит как фаза может выделяться при различных условиях:

— цементит первичный (выделяется из жидкости),

— цементит вторичный (выделяется из аустенита),

— цементит третичный (из феррита),

— цементит эвтектический и

— эвтектоидный цементит.

Слайд 8

Цементит первичный выделяется из жидкой фазы в виде

крупных пластинчатых кристаллов.

Цементит вторичный выделяется из аустенита и

располагается в виде сетки вокруг зерен аустенита (после эвтектоидного превращения они станут зернами перлита).

Цементит третичный выделяется из феррита и в виде мелких включений располагается у границ ферритных зерен.

Эвтектический цементит наблюдается лишь в белых чугунах.

Эвтектоидный цементит имеет пластинчатую форму и является составной частью перлита.

Цементит может при специальном сфероидизируюшем отжиге или закалке с высоким отпуском выделяться в виде мелких сфероидов.

Влияние на механические свойства сплавов оказывает форма, размер, количество и расположение включений цементита, что позволяет на практике для каждого конкретного применения сплава добиваться оптимального сочетания твердости, прочности, стойкости к хрупкому разрушению и т. п.

Слайд 9

5. Графит — фаза состоящая только из углерода со

слоистой гексагональной решеткой.

Плотность графита (2,3) много меньше плотности

всех остальных фаз (около 7,5 — 7,8) и это затрудняет и замедляет его образование, что и приводит к выделению цементита при более быстром охлаждении.

Образование графита уменьшает усадку при кристаллизации, графит выполняет роль смазки при трении, уменьшая износ, способствует рассеянию энергии вибраций.

Графит имеет форму крупных крабовидных (изогнутых пластинчатых) включений (обычный серый) или сфероидов (высокопрочный чугун).

Графит обязательно присутствует в серых чугунах и их разновидности — высокопрочных чугунах.

Графит присутствует также и некоторых марках стали — в графитизированных сталях.

Слайд 10

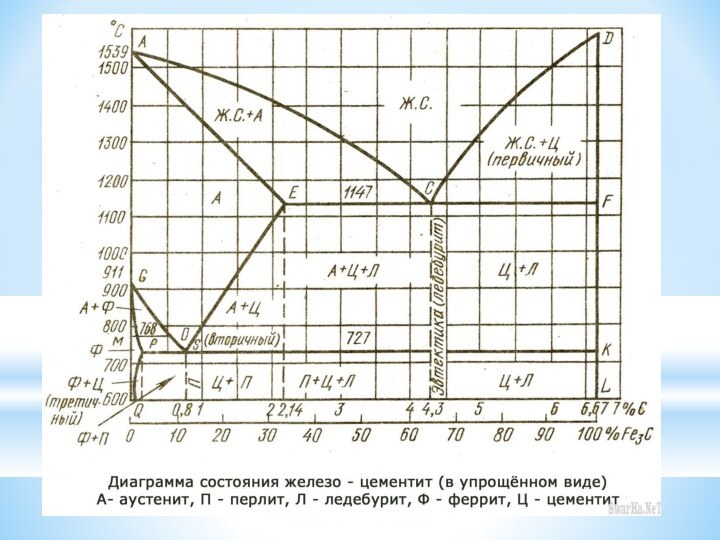

Достаточно полную систему железоуглеродистых сплавов и процессов формирования

структур сталей и чугунов в наглядной форме представляют на

диаграмме состояния железоуглеродистых сплавов. В частности, наглядно видно, как изменяется растворимость цементита в железе в зависимости от температуры.

На диаграмме даны фазовый состав сплавов и их структура в интервале по составу от чистого железа до цементита (6,67% С).

На оси абсцисс показано содержание углерода (С) в процентах по массе, на параллельной ей линии — содержание цементита, на оси ординат — температура.

Точка A на диаграмме отмечает температуру плавления чистого железа (1539°С), а точка D — цементита (1500°С). Линия ABCD является линией ликвидуса, а AHIECF — линией солидуса. Выше линии солидуса существует жидкий сплав (Ж) — жидкий раствор углерода в железе.

Слайд 11

При охлаждении жидких сплавов сначала происходит кристаллизация, а

затем после отвердевания — фазовые структурные превращения вследствие полиморфизма

железа и изменения растворимости углерода в аустените и феррите.

Все эти изменения наблюдаются на диаграмме железо — углерод, причем эту сложную диаграмму при ее изучении разделяют на части, рассматривая каждую из них как двухкомпонентную диаграмму.

Слайд 12

По содержанию углерода железоуглеродистые сплавы разделяют на стали,

содержащие до 2,14% углерода, и чугуны с содержанием углерода

более 2,14%.

Принятая граница между сталями и чугунами соответствует наибольшей растворимости углерода в аустените.

Стали по содержанию углерода разделяют на доэвтектоидные, эвтектоидные и заэвтектоидные.

Доэвтектоидными называют стали, содержащие 0,02—0,8% углерода.

Весьма малоуглеродистые сплавы, содержащие до 0,02% (на диаграмме точка Р), называют техническим железом.

Слайд 13

Кристаллизация доэвтектоидных сталей происходит между линиями ABC и

AHIE, и в этом интервале они состоят из жидкой

фазы и феррита или аустенита.

После окончания кристаллизации доэвтектоидные стали состоят из аустенита, не изменяющегося при охлаждении вплоть до линии GOS, именуемой линией верхних критических точек и обозначаемой через Ac3.

При дальнейшем охлаждении сталей образуются зерна феррита, а количество аустенита уменьшается.

Слайд 14

На линии PSK при температуре 727°С происходит эвтектоидное

(перлитное) превращение аустенита.

Последний распадается, выделяя феррит и цементит,

которые образуют эвтектоидную мельчайшую смесь — перлит, содержащий 0,8% углерода.

Линия PSK называется линией нижних критических точек или линией перлитных превращений и обозначается через Ас1.

Слайд 15

Структура перлита состоит из пластинок феррита и цементита,

а на микрошлифе имеет вид перламутра (отсюда название перлита).

После полного охлаждения доэвтектоидные стали состоят из феррита и перлита.

С увеличением содержания углерода в стали снижается количество феррита, но возрастает содержание перлита.

Слайд 17

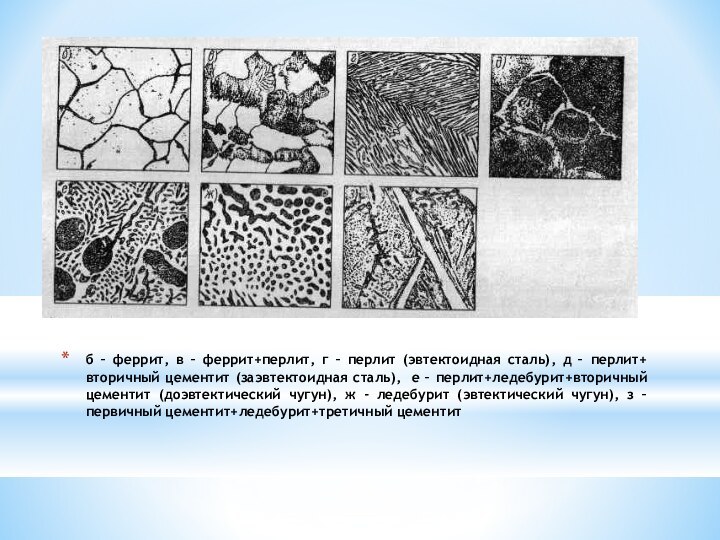

б – феррит, в – феррит+перлит, г –

перлит (эвтектоидная сталь), д – перлит+ вторичный цементит (заэвтектоидная

сталь), е – перлит+ледебурит+вторичный цементит (доэвтектический чугун), ж - ледебурит (эвтектический чугун), з – первичный цементит+ледебурит+третичный цементит

Слайд 18

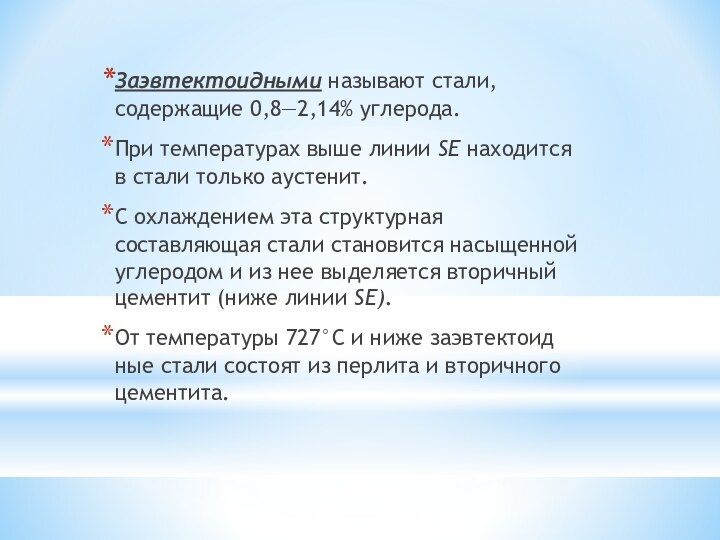

Заэвтектоидными называют стали, содержащие 0,8—2,14% углерода.

При температурах

выше линии SE находится в стали только аустенит.

С

охлаждением эта структурная составляющая стали становится насыщенной углеродом и из нее выделяется вторичный цементит (ниже линии SE).

От температуры 727°С и ниже заэвтектоидные стали состоят из перлита и вторичного цементита.

Слайд 19

Чугуны по содержанию углерода разделяют на:

- доэвтектические –

углерода 2,0≤4,3,

- эвтектические - углерода 4,3,

- заэвтектические - углерода

4,3-6,67

Слайд 20

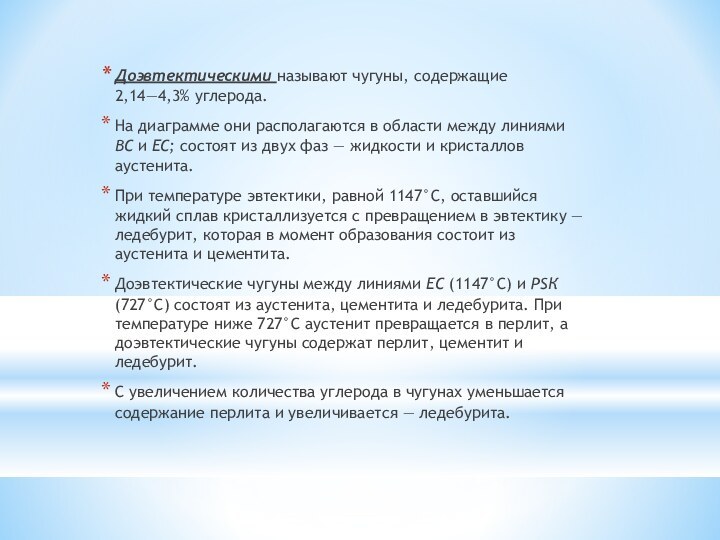

Доэвтектическими называют чугуны, содержащие 2,14—4,3% углерода.

На диаграмме

они располагаются в области между линиями ВС и ЕС;

состоят из двух фаз — жидкости и кристаллов аустенита.

При температуре эвтектики, равной 1147°С, оставшийся жидкий сплав кристаллизуется с превращением в эвтектику — ледебурит, которая в момент образования состоит из аустенита и цементита.

Доэвтектические чугуны между линиями ЕС (1147°С) и РSК (727°С) состоят из аустенита, цементита и ледебурита. При температуре ниже 727°С аустенит превращается в перлит, а доэвтектические чугуны содержат перлит, цементит и ледебурит.

С увеличением количества углерода в чугунах уменьшается содержание перлита и увеличивается — ледебурита.

Слайд 21

Эвтектическим называют чугун при содержании углерода в количестве

4,3% (точка С)

Он кристаллизуется при постоянной температуре 1147°С

с образованием эвтектики — ледебурита.

Эвтектический чугун и при обычной температуре состоит из ледебурита.

Слайд 22

Заэвтектическими называют чугуны с содержанием углерода 4,3—6,67%.

Они

кристаллизуются по диаграмме состояния сплавов между линиями CD и

CF с образованием в жидком сплаве кристаллов первичного цементита.

При дальнейшем охлаждении оставшаяся жидкость затвердевает, образуя эвтектику — ледебурит.

Заэвтектические чугуны после отвердевания состоят из цементита и ледебурита.

При температуре 727°С входящий в ледебурит аустенит распадается с образованием перлита; при дальнейшем снижении температуры заэвтектические чугуны состоят из цементита (в виде пластин) и ледебурита.

С увеличением количества углерода возрастает и содержание цементита.

Слайд 23

Линии диаграммы представляют собой совокупность критических точек сплавов

с различным составом, характеризующих превращения в этих сплавах при

соответствующих температурах.

Рассмотрим значение линий диаграммы при медленном охлаждении.

ACD – линия ликвидус. Выше этой линии все сплавы находятся в жидком состоянии.

AECF – линия солидус. Ниже этой линии все сплавы находятся в твердом состоянии.

АС – из жидкого раствора выпадают кристаллы аустенита.

CD – линия выделения первичного цементита.

AE – заканчивается кристаллизация аустенита.

ECF – линия эвтектического превращения.

GS – определяет температуру начала выделения феррита из аустенита (910-727 °C).

GP – определяет температуру окончания выделения феррита из аустенита.

PSK – линия эвтектоидного превращения.

ES – линия выделения вторичного цементита.

PQ – линия выделения третичного цементита.

Линии диаграммы состояния Fе – Fе3C

Слайд 24

Области диаграммы состояния Fe – Fe3C

Линии диаграммы: делят

все поле диаграммы на области равновесного существования фаз.

Каждой

области диаграммы соответствует определенное структурное состояние, сформированное в результате происходящих в сплавах превращений.

Слайд 25

Области диаграммы состояния Fe – Fe3C

I – Жидкий

раствор (Ж).

II –Жидкий раствор (Ж) и кристаллы аустенита (А).

III

– Жидкий раствор (Ж) и кристаллы цементита первичного (ЦI).

IV – Кристаллы аустенита (А).

V – Кристаллы аустенита (А) и феррита (Ф).

VI – Кристаллы феррита (Ф).

VII – Кристаллы аустенита (А) и цементита вторичного (ЦII).

VIII – Кристаллы феррита (Ф) и цементита третичного (ЦIII).

IX – Кристаллы феррита (Ф) и перлита (П).

X – Кристаллы перлита (П) и цементита вторичного (ЦII).

XI – Кристаллы аустенита (А), ледебурита (Л) и цементита вторичного (ЦII).

XII – Кристаллы перлита (П), цементита вторичного (ЦII) и ледебурита превращенного (Л пр).

XIII –Кристаллы ледебурита и цементита первичного (ЦI).

XIV – Кристаллы цементита первичного (ЦI) перлита (П) и ледебурита превращенного (Л пр).

Слайд 26

Cтали на диаграмме

Компоненты и фазы в углеродистых сталях

в равновесном состоянии

К углеродистым сталям относятся сплавы железа с

углеродом с массовой долей углерода от 0,02 до 2,14 %.

Основными компонентами углеродистых сталей являются железо и углерод.

Слайд 27

Железо является полиморфным металлом, имеющим разные кристаллические решетки

в различных температурных интервалах.

При температурах ниже 910 °С,

железо существует в α-модификации, кристаллическое строение которой представляет собой объемно-центрированную кубическую решетку.

В интервале температур от 910 °С до 1392 °С существует γ-железо с гранецентрированной кубической решеткой.

Слайд 28

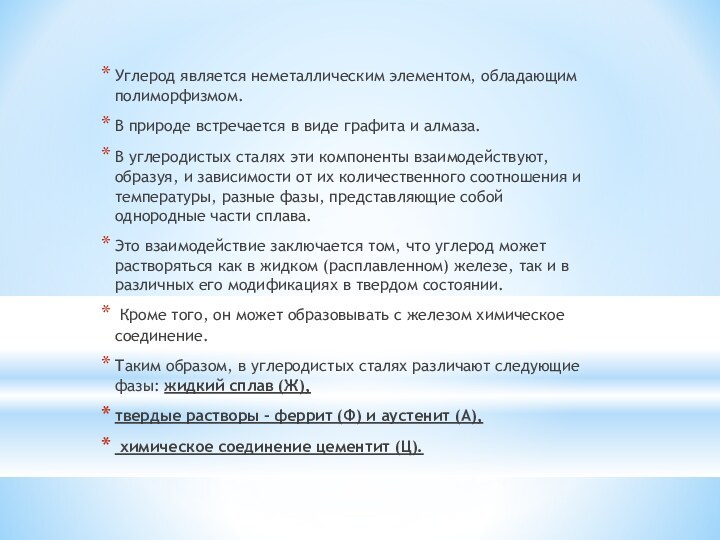

Углерод является неметаллическим элементом, обладающим полиморфизмом.

В природе

встречается в виде графита и алмаза.

В углеродистых сталях

эти компоненты взаимодействуют, образуя, и зависимости от их количественного соотношения и температуры, разные фазы, представляющие собой однородные части сплава.

Это взаимодействие заключается том, что углерод может растворяться как в жидком (расплавленном) железе, так и в различных его модификациях в твердом состоянии.

Кроме того, он может образовывать с железом химическое соединение.

Таким образом, в углеродистых сталях различают следующие фазы: жидкий сплав (Ж),

твердые растворы - феррит (Ф) и аустенит (А),

химическое соединение цементит (Ц).

Слайд 29

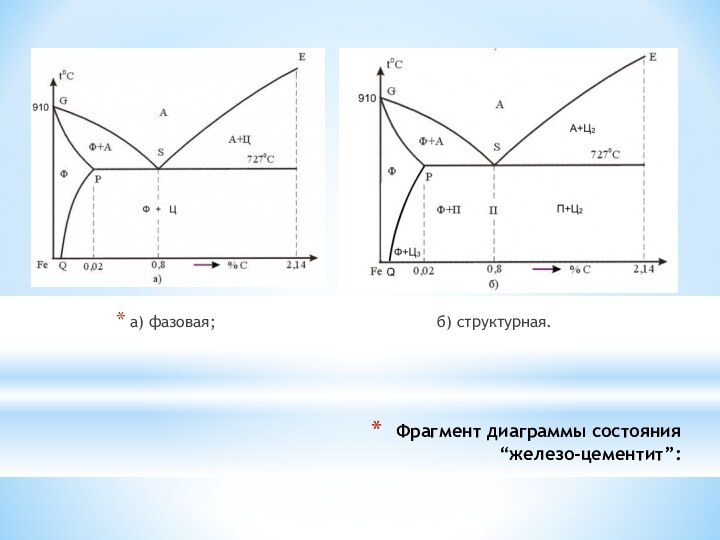

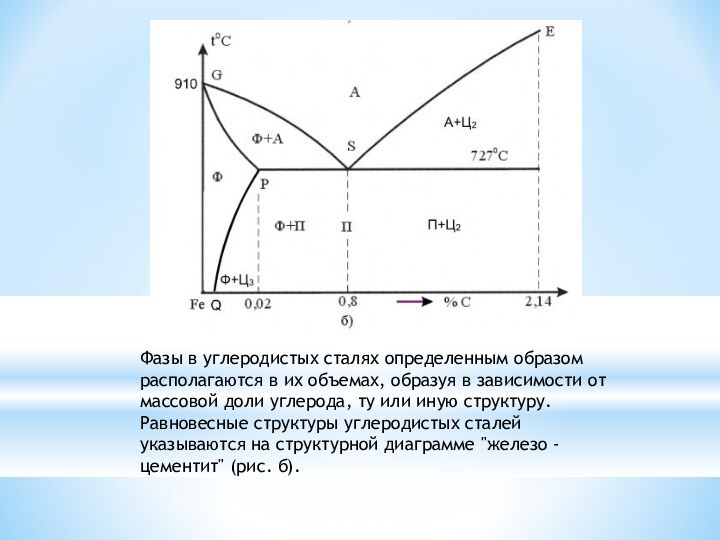

Фрагмент диаграммы состояния

“железо-цементит”:

а) фазовая;

б) структурная.

Слайд 30

Согласно фазовой диаграмме "железо - цементит" (рис. а)

углеродистые стали при нормальной температуре состоят из двух фаз:

феррита и цементита.

Одному проценту углерода соответствует 15 процентов цементита. Исходя из этого массовая доля цементитной фазы находится умножением массовой доли углерода, содержащегося в стали, на 15. Поскольку в феррите содержится очень малая доля процента углерода, то практически весь углерод, имеющийся в стали, входит в состав цементита. Поэтому увеличение массовой доли углерода в стали ведет к увеличению массовой доли цементитной фазы, что приводит к повышению твердости и прочности, понижению пластичности и ударной вязкости.

Слайд 31

Фазы в углеродистых сталях определенным образом располагаются в

их объемах, образуя в зависимости от массовой доли углерода,

ту или иную структуру. Равновесные структуры углеродистых сталей указываются на структурной диаграмме "железо - цементит" (рис. б).

Слайд 33

Влияние массовой доли углерода на структуру и механические

свойства стали

Слайд 34

По сопоставлению с эвтектоидным составом углеродистые стали подразделяются

на: доэвтектоидные, эвтектоидную и заэвтектоидные.

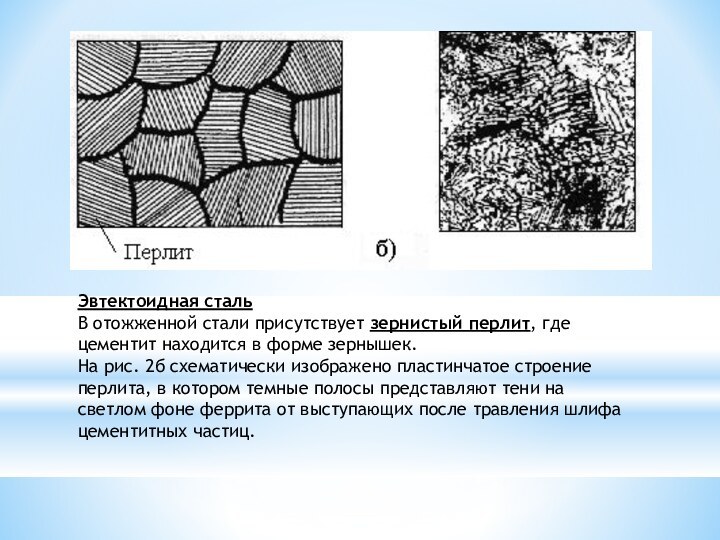

Эвтектоидная сталь содержит 0,8 %

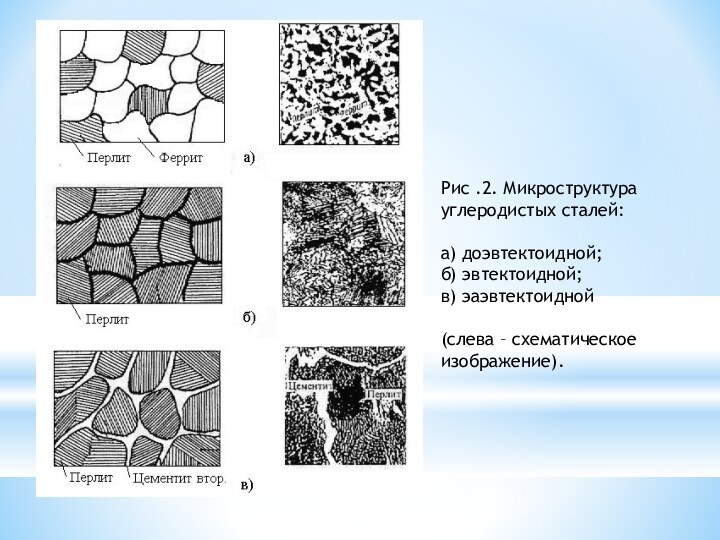

С и имеет перлитную структуру (рис. 2б) – эвтектоидная смесь феррита и цементита.

Перлит любой углеродистой стали содержит 0,8 % С.

Строение перлита таково, что дисперсные частицы цементита равномерно расположены в ферритной основе.

В литой, горячекатанной и кованой стали присутствует пластинчатый перлит, состоящий из пластинок феррита и цементита.

Слайд 35

Эвтектоидная сталь

В отожженной стали присутствует зернистый перлит, где

цементит находится в форме зернышек.

На рис. 2б схематически

изображено пластинчатое строение перлита, в котором темные полосы представляют тени на светлом фоне феррита от выступающих после травления шлифа цементитных частиц.

Слайд 36

Доэвтектоидные стали содержат от 0,02 до 0,8 %

С и имеют ферритно-перлитную структуру (рис. 2а).

Здесь светлые

зерна – это феррит, а темные участки представляют собой перлит, являющийся двухфазной структурной составляющей, состоящей из пластинок феррита и цементита.

Слайд 37

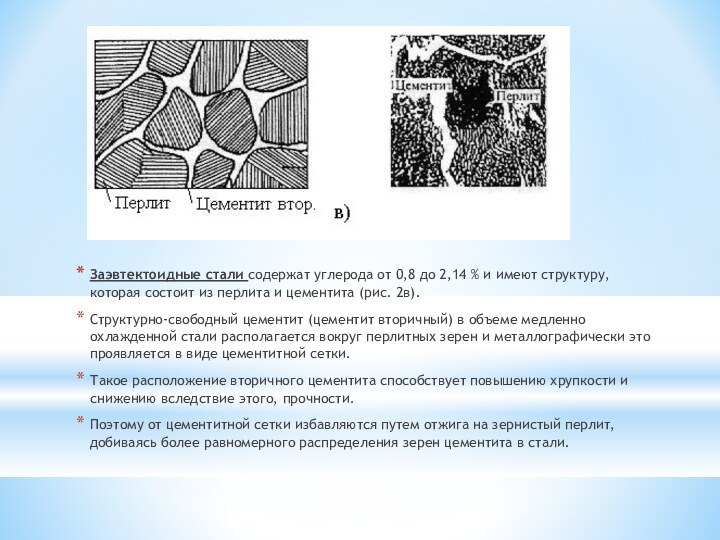

Заэвтектоидные стали содержат углерода от 0,8 до 2,14

% и имеют структуру, которая состоит из перлита и

цементита (рис. 2в).

Структурно-свободный цементит (цементит вторичный) в объеме медленно охлажденной стали располагается вокруг перлитных зерен и металлографически это проявляется в виде цементитной сетки.

Такое расположение вторичного цементита способствует повышению хрупкости и снижению вследствие этого, прочности.

Поэтому от цементитной сетки избавляются путем отжига на зернистый перлит, добиваясь более равномерного распределения зерен цементита в стали.

Слайд 38

Рис .2. Микроструктура углеродистых сталей:

а) доэвтектоидной;

б) эвтектоидной;

в)

эаэвтектоидной

(слева – схематическое изображение).

Слайд 39

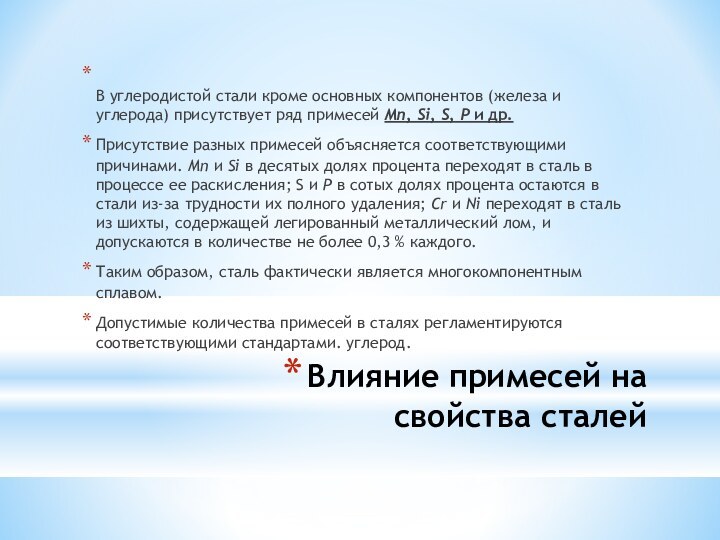

Влияние примесей на свойства сталей

В углеродистой стали кроме

основных компонентов (железа и углерода) присутствует ряд примесей Мn,

Si, S, P и др.

Присутствие разных примесей объясняется соответствующими причинами. Мп и Si в десятых долях процента переходят в сталь в процессе ее раскисления; S и Р в сотых долях процента остаются в стали из-за трудности их полного удаления; Сr и Ni переходят в сталь из шихты, содержащей легированный металлический лом, и допускаются в количестве не более 0,3 % каждого.

Таким образом, сталь фактически является многокомпонентным сплавом.

Допустимые количества примесей в сталях регламентируются соответствующими стандартами. углерод.

Слайд 40

Примеси оказывают влияние на механические и технологические свойства

стали.

Например:

- Мп и Si повышают твердость и прочность,

- Р придает стали хладноломкость – хрупкость при нормальной и пониженных температурах,

- S – горячеломкость (красноломкость) – хрупкость при температурах горячей обработки давлением.

Поскольку в сталях допускаются небольшие количества примесей, то их влияние на свойства незначительно. Основным элементом, определяющим механические и технологические свойства стали, является углерод.

Слайд 42

ПОЛНЫЙ ОТЖИГ

Полный отжиг проводят для снижения твердости, повышения

пластичности и получения однородной мелкозернистой структуры

.

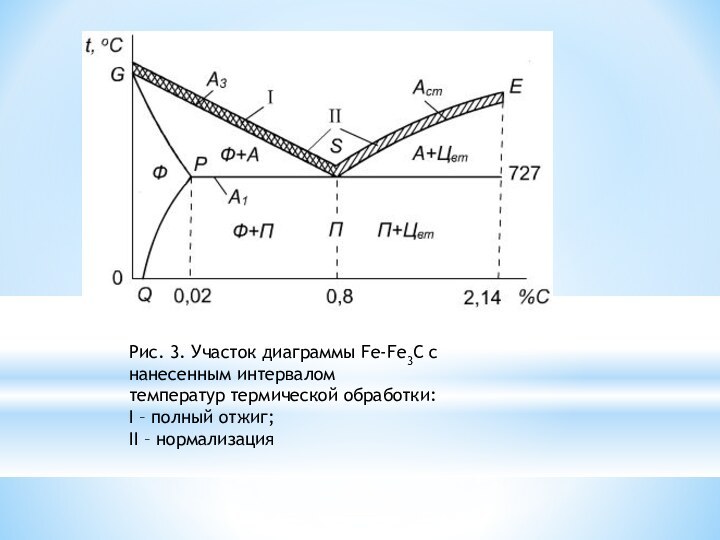

При полном отжиге доэвтектоидная

сталь после нагрева выше критической точки АC3 на 30 – 50 °C (рис. 3) медленно охлаждается вместе с печью. Охлаждение при отжиге проводят с такой малой скоростью (порядка несколько градусов в минуту), чтобы аустенит распадался при небольшой степени переохлаждения. Так как превращение аустенита при отжиге полностью завершается при температурах значительно выше изгиба С-кривых, то отжигаемые изделия можно выдавать из печи на спокойный воздух при температурах 500 – 600 °C, если не опасны термические напряжения.

Слайд 43

Рис. 3. Участок диаграммы Fe-Fe3C c нанесенным интервалом

температур термической обработки:

І – полный отжиг;

ІІ – нормализация

Слайд 44

Нормализация

Нормализацию широко применяют вместо смягчающего отжига к малоуглеродистым

сталям, в которых аустенит слабо переохлаждается. Но она не

может заменить смягчающий отжиг высокоуглеродистых сталей, которые весьма ощутимо упрочняются при охлаждении на воздухе из-за значительного переохлаждения аустенита.

Слайд 45

Рис. 3. Участок диаграммы Fe-Fe3C c нанесенным интервалом

температур термической обработки:

І – полный отжиг;

ІІ – нормализация

Слайд 46

При нормализации сталь нагревают до температур на 30

– 50 °C выше линии GSE и охлаждают на

спокойном воздухе (рис. 3).

Ускоренное, по сравнению с отжигом, охлаждение обуславливает несколько большее переохлаждение аустенита. Поэтому при нормализации получается более тонкое строение эвтектоида. После нормализации сталь должна иметь большую прочность, чем после отжига. Нормализацию применяют чаще как промежуточную операцию для смягчения стали перед обработкой резанием, для устранения пороков строения и общего улучшения структуры перед закалкой. Таким образом, назначение нормализации как промежуточной обработки аналогично назначению отжига. Так как нормализация гораздо выгоднее отжига (охлаждение не с печью, а на воздухе), то ее всегда следует предпочесть отжигу, если оба эти вида обработки дают одинаковые результаты. Но нормализация не всегда может заменить отжиг как операция смягчения стали.

Слайд 47

В заэвтектоидной стали нормализация устраняет грубую сетку вторичного

цементита. При нагреве выше точки АСm (линия SE) вторичный

цементит растворяется, а при последующем ускоренном охлаждении на воздухе он не успевает образовать грубую сетку, понижающую свойства стали.

Слайд 48

Закалкой называется вид термической обработки, заключающийся в нагреве

стали до температуры выше критической точки, выдержке и последующем

быстром охлаждении со скоростью не ниже критической.

Слайд 49

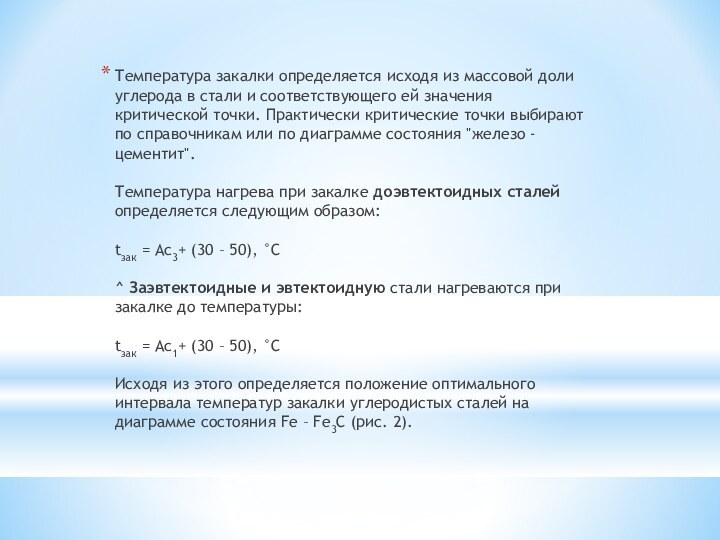

Температура закалки определяется исходя из массовой доли углерода

в стали и соответствующего ей значения критической точки. Практически

критические точки выбирают по справочникам или по диаграмме состояния "железо - цементит".

Температура нагрева при закалке доэвтектоидных сталей определяется следующим образом:

tзак = Ас3+ (30 – 50), °С

^ Заэвтектоидные и эвтектоидную стали нагреваются при закалке до температуры:

tзак = Ас1+ (30 – 50), °С

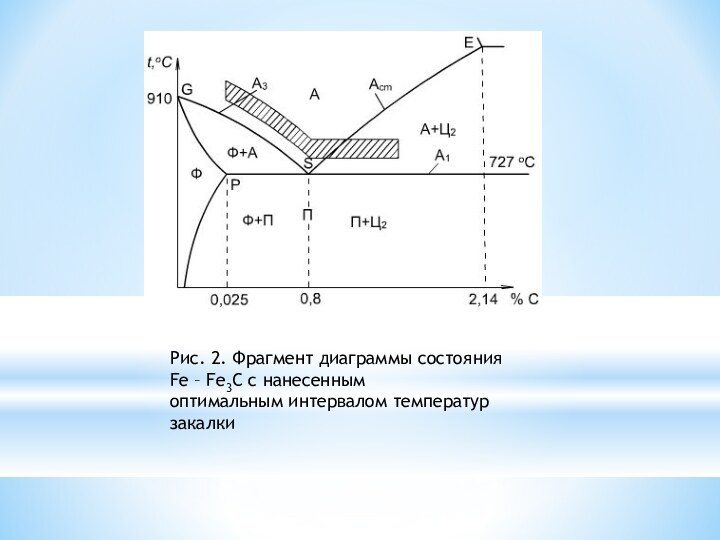

Исходя из этого определяется положение оптимального интервала температур закалки углеродистых сталей на диаграмме состояния Fe – Fe3C (рис. 2).

Слайд 50

Рис. 2. Фрагмент диаграммы состояния Fe – Fe3C

c нанесенным

оптимальным интервалом температур закалки

Слайд 51

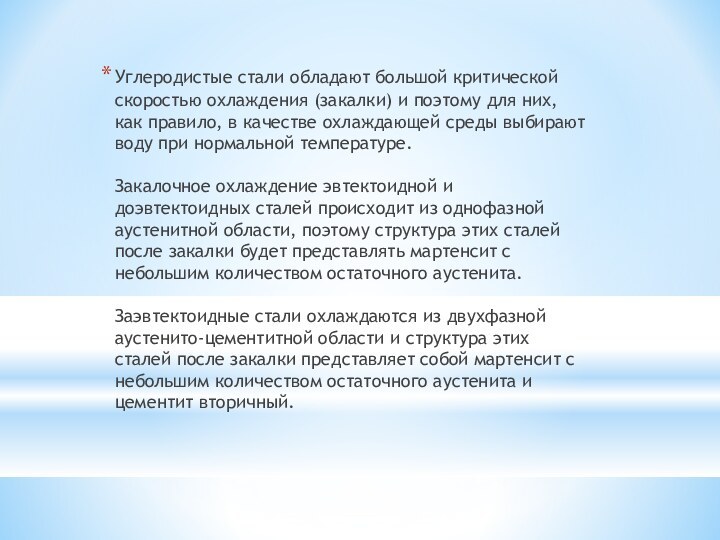

Углеродистые стали обладают большой критической скоростью охлаждения (закалки)

и поэтому для них, как правило, в качестве охлаждающей

среды выбирают воду при нормальной температуре.

Закалочное охлаждение эвтектоидной и доэвтектоидных сталей происходит из однофазной аустенитной области, поэтому структура этих сталей после закалки будет представлять мартенсит с небольшим количеством остаточного аустенита.

Заэвтектоидные стали охлаждаются из двухфазной аустенито-цементитной области и структура этих сталей после закалки представляет собой мартенсит с небольшим количеством остаточного аустенита и цементит вторичный.

Слайд 52

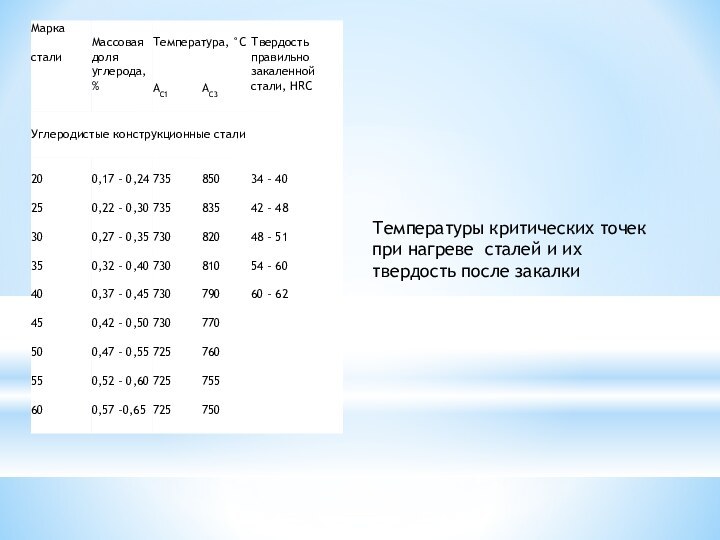

Температуры критических точек при нагреве сталей и их

твердость после закалки

Слайд 54

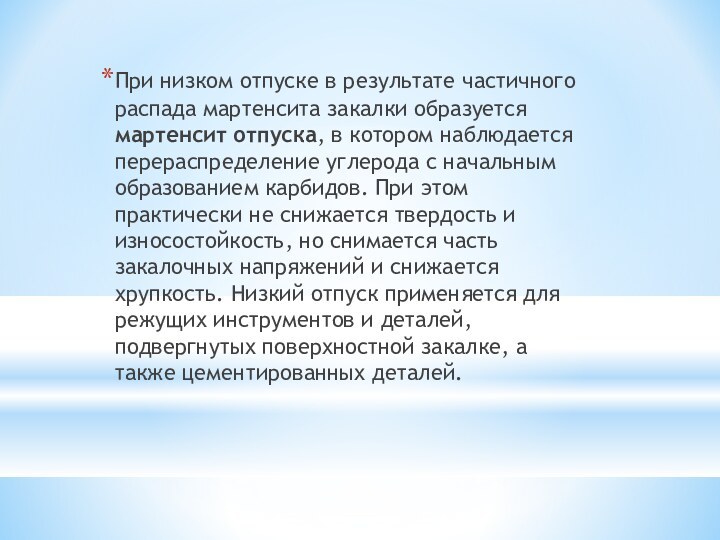

При низком отпуске в результате частичного распада мартенсита

закалки образуется мартенсит отпуска, в котором наблюдается перераспределение углерода

с начальным образованием карбидов. При этом практически не снижается твердость и износостойкость, но снимается часть закалочных напряжений и снижается хрупкость. Низкий отпуск применяется для режущих инструментов и деталей, подвергнутых поверхностной закалке, а также цементированных деталей.

Слайд 55

Средний отпуск приводит к завершению распада мартенсита на

мелкодисперсную феррито-цементитную смесь, называемую трооститом отпуска. Твердость его в

пределах HRC40 – 50 для сталей, содержащих 0,45 – 0,8 %С. При этом сохраняются высокие упругие свойства и происходит дальнейшее (относительно низкого отпуска) снятие закалочных напряжений. Средний отпуск применяется для пружин и рессор.

Слайд 56

В результате высокого отпуска происходит коагуляция (укрупнение) цементитных

частиц и, образующаяся при этом феррито-цементитная смесь с более

крупными, чем у троостита отпуска цементитными частицами, называется сорбитом отпуска.

Твердость его находится в пределах HRC15 – 25 для сталей, содержащих 0,40 – 0,60 %С. Эта структура обладает хорошим сочетанием прочности и пластичности.

Поэтому высокий отпуск применяется для многих деталей машин (коленчатые и распределительные валы, шестерни и т.п.), работающих в условиях циклических знакопеременных и динамических нагрузок.

Слайд 57

Комплекс термической обработки, состоящей из полной закалки и

высокого отпуска конструкционных сталей, называется улучшением. Таким образом, отпуск

является заключительной термической обработкой, формирующей конечную структуру и придающей изделиям требуемые условиями эксплуатации свойства.

Для достижения этих свойств температуру отпуска необходимо назначать исходя из следующих закономерностей: при повышении температуры отпуска понижаются твердость и прочность и повышаются пластичность и ударная вязкость сталей.

Технология проведения отпуска состоит из нагрева образца до температуры соответствующего отпуска и выдержки при этой температуре.

Слайд 58

Закаленная сталь характеризуется по сравнению с другими состояниями

максимальными значениями твердости и прочности и минимальными значениями пластичности

и вязкости.

Кроме того, в результате закалки в стали возникают большие остаточные закалочные напряжения, которые сами по себе, без приложения внешних нагрузок, могут приводить к трещинообразованию и разрушению детали.

Поэтому для уменьшения хрупкости и снятия закалочных напряжений закаленные детали подвергают отпуску.

Слайд 59

Отпуском называется термическая обработка, заключающаяся в нагреве закаленной

стали до температуры ниже критической точки Ас1, выдержке и

последующем охлаждении.

В зависимости от температуры нагрева различают три вида отпуска:

низкий отпуск 150 – 250 °С,

средний отпуск 350 – 450 °С,

высокий отпуск 500 – 650 °С.

Выбор температуры отпуска зависит от того, в каких условиях будет работать изделие и, следовательно, какими свойствами оно должно обладать.

Слайд 60

НОРМАЛИЗАЦИЯ СТАЛИ

При нормализации сталь нагревают до температур на

30 – 50 °C выше линии GSE и охлаждают

на спокойном воздухе (рис. 3). Ускоренное, по сравнению с отжигом, охлаждение обуславливает несколько большее переохлаждение аустенита. Поэтому при нормализации получается более тонкое строение эвтектоида. После нормализации сталь должна иметь большую прочность, чем после отжига. Нормализацию применяют чаще как промежуточную операцию для смягчения стали перед обработкой резанием, для устранения пороков строения и общего улучшения структуры перед закалкой. Таким образом, назначение нормализации как промежуточной обработки аналогично назначению отжига. Так как нормализация гораздо выгоднее отжига (охлаждение не с печью, а на воздухе), то ее всегда следует предпочесть отжигу, если оба эти вида обработки дают одинаковые результаты. Но нормализация не всегда может заменить отжиг как операция смягчения стали.

Нормализацию широко применяют вместо смягчающего отжига к малоуглеродистым сталям, в которых аустенит слабо переохлаждается. Но она не может заменить смягчающий отжиг высокоуглеродистых сталей, которые весьма ощутимо упрочняются при охлаждении на воздухе из-за значительного переохлаждения аустенита.