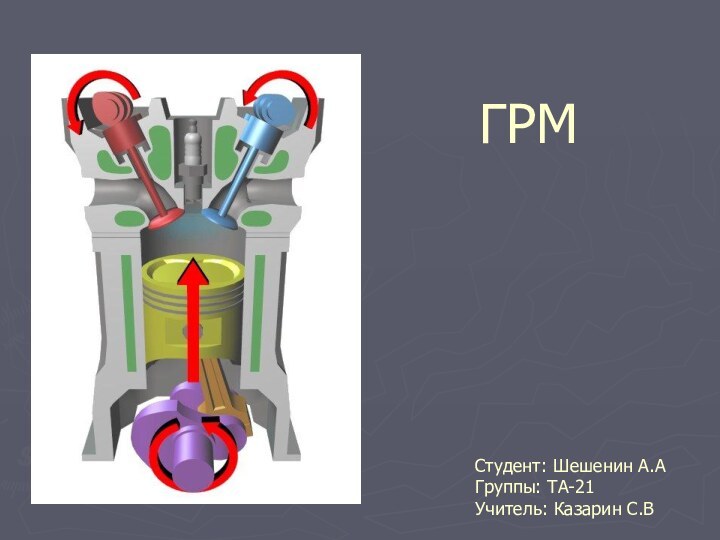

Слайд 2

Газораспределительный механизм (ГРМ) — механизм управления фазами газораспределения ДВС.

Состоит из распределительного

вала (1) — или нескольких валов

механизмов привода к ним,

клапанов(15,14) , открывающих и закрывающих впускные и выхлопные отверстия в камерах сгорания,

и передаточных звеньев (17) — толкателей(4), штанг, коромысел(6) и некоторых вспомогательных деталей (регулировочных элементов(7), клапанных пружин(10,11), системы поворота клапанов и проч.)

Слайд 3

Классификация ГРМ

Классифицирующими признаками для конструкции газораспределительного механизма являются

расположение клапанов и распределительного вала.

По расположению клапанов выделяют двигатели:

Нижнеклапанные

(с боковым расположением клапанов);

Верхнеклапанные (в старой литературе — «с подвесными клапанами»);

Со смешанным расположением клапанов.

По расположению распределительного вала выделяют двигатели:

С распредвалом, расположенным в блоке цилиндров (Cam-in-Block);

С распредвалом, расположенным в головке блока цилиндров (Cam-in-Head);

Без распределительного вала.

По этим признакам клапанные механизмы четырёхтактных двигателей внутреннего сгорания разделяются на целый ряд подтипов.

Слайд 4

Схематический разрез нижнеклапанного двигателя.

Слайд 5

Плюсы нижнеклапанного двигателя.

Плюсы схемы — малая шумность, простота

в изготовлении и обслуживании, нет опасности касания клапанов и

поршня при неправильной установке угла распределительного вала. При наличии гидравлических толкателей клапанов или правильно выставленном клапанном зазоре нижнеклапанные двигатели работают на холостых оборотах почти совершенно бесшумно — отчётливо слышен только шум воздуха, обтекающего вентилятор системы охлаждения. Все детали ГРМ этого типа находятся внутри блока, что позволяет получить очень компактный двигатель. Распределительный вал находится в общем картере с коленвалом, что упрощает систему смазки и повышает безотказность, отсутствуют промежуточные передаточные звенья между кулачками распредвала и клапанами (коромысла, рокеры, рычаги и т. п.), нет необходимости в сложных уплотнениях стержней клапанов (маслосъёмные колпачки). Головка блока нижнеклапанного мотора представляет собой простую стальную плиту с каналами для охлаждающей жидкости, она легко демонтируется, открывая удобный доступ к клапанам и поршням, что было весьма актуально в годы, когда поршни требовалось регулярно очищать от нагара, а клапана — периодически притирать к сёдлам.

Слайд 6

Главный минус — из-за сложного пути бензовоздушной смеси значительно

ухудшается наполнение цилиндров, как следствие — достигается ощутимо меньшая мощность

по сравнению с остальными конфигурациями, двигатель получается низкооборотным и неэкономичным. Камеры сгорания нижнеклапанного мотора имеют сложную форму и из-за этого как правило не подвергаются механической обработке, сохраняя шероховатую поверхность, полученную при отливке, что ещё больше снижает показатели двигателя и является причиной появления различий в объёме и характере работы камер сгорания одной головки

Слайд 8

В них впускные клапаны находились с одной стороны

блока цилиндров, а выпускные — с другой. Распределительных валов также

было два. Цель конструкции — устранить перегрев впускных клапанов. Дело в том, что низкооктановый бензин, доступный в начале XX века, отличался высокой склонностью к детонации, что делало применение этой схемы в какой-то мере выгодным — более холодная бензовоздушная смесь имеет несколько более высокое октановое число (на этом же принципе работал впрыск воды в цилиндры, охлаждавшей рабочую смесь — конструкция, также имевшая хождение в те годы). Такими двигателями, в числе прочих, оснащались и первые «Руссо-Балты».

Двигатель получался громоздким, дорогим, поэтому схема распространения не получила.

Слайд 9

Двигатель со смешанным расположением клапанов.Inlet — впускной клапан,Exhaust — выпускной.

Слайд 10

Со смешанным расположением клапанов.

Также встречается обозначение — F-Head. У такого

двигателя обычно впускные клапаны находятся в головке блока, как

у верхнеклапанного мотора, и приводятся в действие при помощи штанг-толкателей, а выпускные — в блоке, как у нижнеклапанного двигателя. Распределительный вал был один и был расположен в блоке, как у обычного нижнеклапанного мотора.

Эта схема обладает тем преимуществом, что её мощность ощутимо выше, чем у «чистого» нижнеклапанного. Как правило, такие двигатели переделывались из нижнеклапанных в качестве меры текущей модернизации.

Подобные «полуверхнеклапанные» переделки существовали и в СССР — это были спортивные двигатели на базе агрегатов автомобилей «Москвич», «Победа» и ЗИМ. Выигрыш в мощности, в сочетании с иными мерами форсировки, был значительным — до 20…40 л.с., при исходной мощности самих указанных двигателей в 35, 50 и 90л.с., соответственно.

Слайд 11

Механизм привода клапанов в случае схемы OHV получается

самым длинным по сравнению с остальными вариантами

Слайд 12

+,- OHV

Плюс такой схемы — относительно простая конструкция

и обеспечиваемая ей конструктивная надёжность — в частности, как правило

используется простой и надёжный привод распределительного вала шестернями, что исключает саму возможность таких неисправностей, как разрыв ремня ГРМ или «перескакивание» цепи в механизме с цепным приводом. Эксплуатационные нагрузки на детали ГРМ также оказываются сравнительно невысокими, чем обеспечивается высокая долговечность.

Многие двигатели с ГРМ типа OHV ощутимо более компактны по сравнению с верхневальными, так как у них отсутствует расположенный сверху в головке блока распределительный вал, что особенно актуально для двигателей без оси коромысел, у которых коромысла опираются на шаровые пальцы; для рядных двигателей это в особенности касается габарита по высоте, а для V-образных — и высоты, и габаритной ширины.

Существенный минус ГРМ типа OHV — большая инерционность такого механизма газораспределения, что несколько ограничивает безопасные максимальные обороты коленчатого вала двигателя и, следовательно, развиваемые двигателем крутящий момент и литровую мощность (степень форсирования).

Слайд 13

Двигатели с распредвалом в головке цилиндров

Верхневальный ГРМ с

приводом клапанов рокерами.

ГРМ с приводом клапанов толкателями.

Слайд 14

Приводом клапанов рычагами / рокерами (ВАЗ-2101 — 2107 и

некоторые другие моторы) — распредвал над расположенными в ряд клапанами,

приводит их посредством рычагов, опирающихся на ось или шаровую опору, толкая их кулачками примерно посередине; минус — повышенная шумность, высокие нагрузки в месте контакта кулачков вала и рычагов.

Приводом клапанов толкателями (ВАЗ-2108, многие высокооборотные двигатели) — очень простой механизм с минимальной инерцией деталей, в котором распредвал расположен прямо над клапанами, расположенными тарелками вниз, и приводит их в движение через цилиндрические толкатели; минус — меньшая эластичность характеристики двигателя, сложная регулировка клапанного зазора.

Слайд 16

Приводом клапанов коромыслами (Москвич-412, старые модели BMW, Honda) — клапаны расположены

по бокам от распредвала, обычно V-образно, и приводятся в движение

насаженными на общую ось коромыслами, одни концы которых толкаются кулачками вала, а другие приводит в движение стержни клапанов;

Слайд 18

DOHC с двумя клапанами на цилиндр

Схема позволяет значительно

увеличить количество оборотов коленчатого вала за счёт уменьшения его

инерции, следовательно, увеличить мощность, снимаемую с двигателя. Например, мощность спортивной модификации двигателя «Москвича-412» с двумя распределительными валами объемом 1,6 литра составляла 100 — 130 л.с.

Применялась на высокопотенциальных двигателях таких автомобилей, как Fiat 125, Jaguar, Alfa Romeo, а также опытном двигателе гоночных автомобилей «Москвич-412Р», «Москвич-Г5» и в легковых автомобиля

Слайд 19

DOHC с четырьмя и более клапанами на цилиндр.

Два распредвала, каждый из которых приводит свой ряд клапанов.

Как правило, один распредвал толкает два впускных клапана, другой — два выпускныхСхема даёт большое преимущество по мощностной отдаче.

Применяется на большей части выпускаемых в настоящее время автомобилей, в частности — на двигателях ЗМЗ-405,ЗМЗ-406 и ЗМЗ-409, устанавливаемых на автомобилях ГАЗель и УАЗ (до 2008-го года также «Волга»), или моторах ВАЗ-21126, 21127, устанавливаемых на современных моделях ВАЗ.

Слайд 20

Десмодромный газораспределительный механизм

Слайд 21

В нём используются два распределительных вала (либо один, но

с кулачками сложной формы): один перемещает клапаны вниз, второй —

вверх. Клапанные пружины отсутствуют.

Двигатели с десмодромным газораспределением могут работать на оборотах, недоступных для обычных клапанных механизмов с пружинами, у которых при определённых оборотах коленчатого вала скорости срабатывания клапанных пружин не будет хватать для того, чтобы отвести клапаны из-под удара поршня до его прихода в верхнюю мёртвую точку («зависание» клапанов), что приводит к выходу двигателя из строя.

Десмодромный механизм имеет много прецизионных деталей, очень трудоёмок и дорог в изготовлении, требует высочайшего качества смазочного масла. Этот механизм применялся на ряде гоночных автомобилей, например, Mercedes-Benz W196, O.S.C.A. Barchetta и Mercedes-Benz 300 SLR, а ныне — на мотоциклах Ducati.

Слайд 22

Гильзовая система газораспределения

Слайд 23

Принцип действия — открытие/закрытие окон в стенках цилиндра скользящими

гильзами (sleeve valves). На британских авиадвигателях применялась не система

Найта, а система МакКаллума, в которой гильзы не скользили вдоль цилиндра, а вращались относительно него, что было проще в реализации. Также существовало небольшое число двигателей, имевших окна не сбоку цилиндра, а в самой головке блока, то есть более близких к традиционной системе с тарельчатыми клапанами.

Главное преимущество — полная бесшумность. Кроме того, — долговечность и улучшение наполнения цилиндров бензовоздушной смесью за счёт большого размера и меньшего сопротивления окон в гильзах по сравнению с каналами клапанов, особенно в нижнеклапанных двигателях.

Основные недостатки — сложность и высокий расход масла.