Слайд 2

Краткая история токарного станка

История относит изобретение

токарного станка к 650 гг. до н. э. Станок

представлял собой два установленных центра, между которыми зажималась заготовка из дерева, кости или рога. Раб или подмастерье вращал заготовку (один или несколько оборотов в одну сторону, затем в другую). Мастер держал резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку, придавая заготовке требуемую форму.

Позднее для приведения заготовки в движение применяли лук со слабо натянутой (провисающей) тетивой Примерно к 1430 г. стали применять механизм, включающий педаль, шатун и кривошип, получив, таким образом, привод, аналогичный распространенному в XX веке ножному приводу швейной машинки. Это было довольно совершенное для своей эпохи оборудование , на нём вытачивались разнообразные тела вращения. Повышение мощности было ограничено мускульной силой человека. В XVII в. появились токарные станки, в которых обрабатываемое изделие приводилось в движение уже не мускульной силой токаря, а с помощью водяного колеса, резец приводился в действие вручную. В начале XVIII века А.К.Нартов (1693-1756), механик Петра первого собрал опытный образец революционно-нового станка. В его разработке был использован механизированный суппорт для продольного движения резца вдоль детали, сменные зубчатые колеса и функция нарезания резьбы. Бурное развитие металлообработки в Европе во многом определилось изобретением А. Нартова. Благодаря изобретению А.К. Нартова Россия на столетие опередила Западную Европу и Америку в создании токарных станков с суппортами.

А.К. Нартов за два с половиной столетия до наших дней предвосхитил создание металлорежущих станков, автоматически изготовляющих изделия из металла - тех станков, которые являются важными для современной промышленности. Дальнейшее развитие токарного станка шло по линии совершенствования механизмов, обеспечивающих вращение заготовки и перемещение резцов, взаимодействие этих движений, управление станком.

Слайд 4

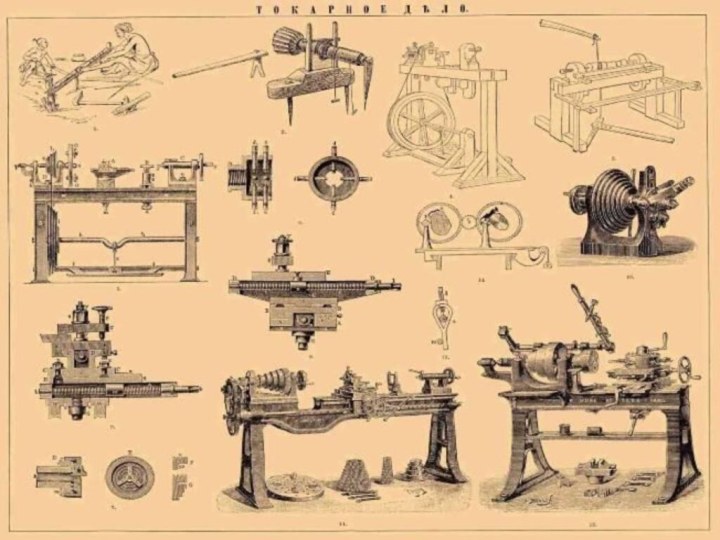

Токарно-винторезный станок ТВ - 6

1- кнопки включения и

выключения электродвигателя ; 2,3 – рукоятки переключения скоростей вращения

ходового вала и ходового винта; 4,5 – рукоятки переключения скоростей шпинделя; 6 – рукоятка переключения гитарного механизма;7 – рукоятка закрепления резцедержателя; 8 – рукоятка крепления пиноли; 9 – рукоятка крепления задней бабки; 10 – маховик подачи пиноли; 11 – задняя бабка; 12 – рукоятка поперечной подачи суппорта; 13, 14 – рукоятки управления механической подачи; 15 –кнопка; 16 –маховик перемещения суппорта; 17 – тумблер включения освещения; 18 – тумблер включения электропитания станка.

Слайд 5

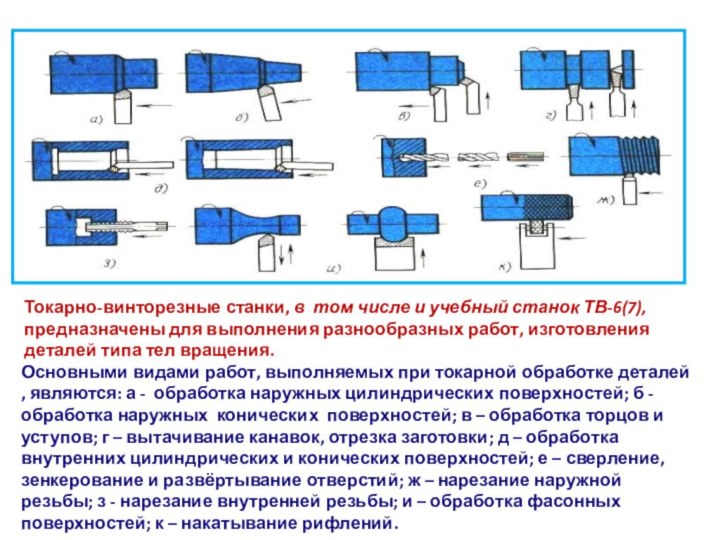

Токарно-винторезные станки, в том числе и учебный станок

ТВ-6(7), предназначены для выполнения разнообразных работ, изготовления деталей типа

тел вращения.

Основными видами работ, выполняемых при токарной обработке деталей , являются: а - обработка наружных цилиндрических поверхностей; б - обработка наружных конических поверхностей; в – обработка торцов и уступов; г – вытачивание канавок, отрезка заготовки; д – обработка внутренних цилиндрических и конических поверхностей; е – сверление, зенкерование и развёртывание отверстий; ж – нарезание наружной резьбы; з - нарезание внутренней резьбы; и – обработка фасонных поверхностей; к – накатывание рифлений.

Слайд 6

ФАРТУК

Фартук служит для преобразования вращательного движения ходового вала

или ходового винта в поступательное движение суппорта. При перемещении

суппорта вручную вращают маховик 1. Вместе с ним вращается зубчатое колесо, передающее движение зубчатому колесу 4. Конец валика зубчатого колеса 3 представляет собой зубчатое колесо 5, которое включается рукояткой (кнопкой) 3, перекатывается по зубчатой рейке 7 и перемещает вдоль станины суппорт с фартуком.

Включение механической подачи производится движением вверх рукоятки 13 , которая соединяет колесо 8 с червячной парой 6-9 ходового вала.

Слайд 7

СУППОРТ

Суппорт предназначен для закрепления и перемещения режущего инструмента.

Каретка продольного перемещения 2 прикреплена к фартуку . Каретка

поперечного перемещения4 с помощью винта 3, приводимого в движение рукояткой 1, перемещается поперёк станины. Верхняя поворотная каретка 6 фиксируется на поперечной каретке 4 с помощью винтов 5 и может поворачиваться на угол до 40⁰ (для точения конических поверхностей) и перемещается по основанию с помощью винта 9 , приводимого в движении рукояткой 10. Для отчёта перемещения предусмотрены специальные устройства – лимбы. На верхней каретке устанавливается поворотный резцедержатель 7, который закрепляется рукояткой 8.

Слайд 8

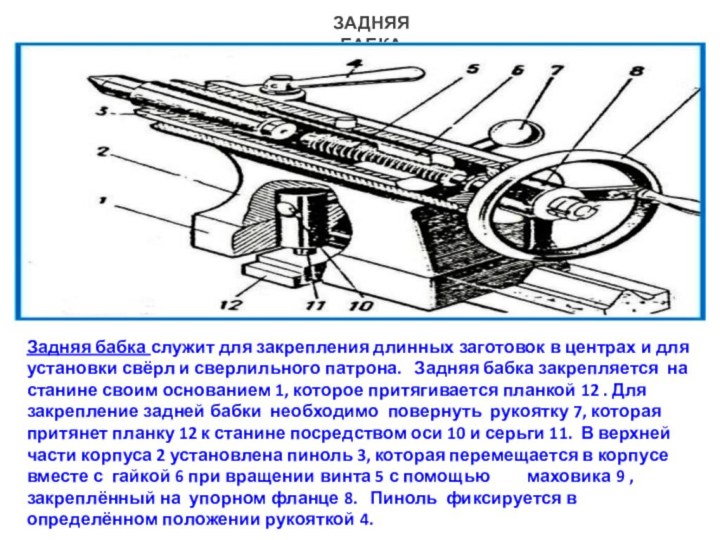

ЗАДНЯЯ БАБКА

Задняя бабка служит для закрепления длинных заготовок

в центрах и для установки свёрл и сверлильного патрона.

Задняя бабка закрепляется на станине своим основанием 1, которое притягивается планкой 12 . Для закрепление задней бабки необходимо повернуть рукоятку 7, которая притянет планку 12 к станине посредством оси 10 и серьги 11. В верхней части корпуса 2 установлена пиноль 3, которая перемещается в корпусе вместе с гайкой 6 при вращении винта 5 с помощью маховика 9 , закреплённый на упорном фланце 8. Пиноль фиксируется в определённом положении рукояткой 4.

Слайд 9

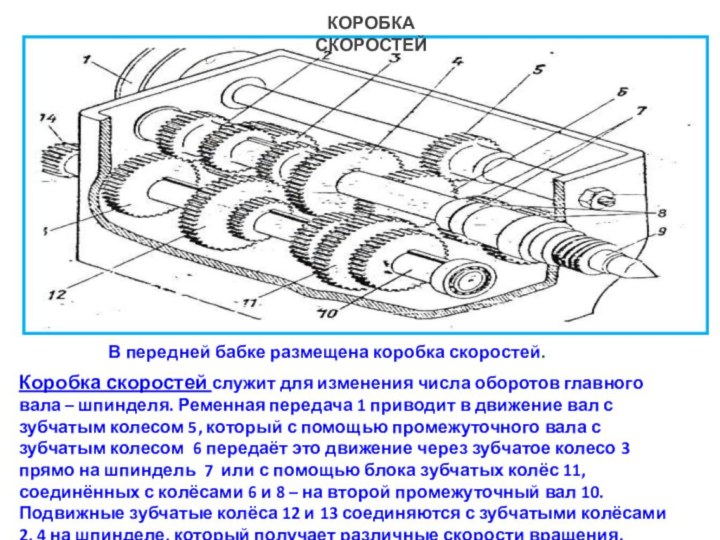

КОРОБКА СКОРОСТЕЙ

В передней бабке размещена коробка скоростей.

Коробка скоростей

служит для изменения числа оборотов главного вала – шпинделя.

Ременная передача 1 приводит в движение вал с зубчатым колесом 5, который с помощью промежуточного вала с зубчатым колесом 6 передаёт это движение через зубчатое колесо 3 прямо на шпиндель 7 или с помощью блока зубчатых колёс 11, соединённых с колёсами 6 и 8 – на второй промежуточный вал 10. Подвижные зубчатые колёса 12 и 13 соединяются с зубчатыми колёсами 2, 4 на шпинделе, который получает различные скорости вращения.

Слайд 10

Требования безопасности перед началом работы.

Правильно надеть спецодежду. Все пуговицы

должны быть застёгнуты, тесёмки - завязаны. Ни в коем

случае не должно быть свисающих концов.

Надёжно и прочно закрепите деталь в патроне, выньте ключ из патрона и положите на установленное место. Отведите резец от патрона.

Проверьте предварительно биение детали путём проворачивания патрона вручную. В случаях обнаружения биения подправить, перезакрепить или заменить деталь.

Проверить работу станка на холостом ходу - вначале на минимальной скорости - путём нажатия на кнопки «ПУСК» и "СТОП". Обратить внимание на биение детали.

Установить необходимую частоту вращения шпинделя.

Получить у учителя очки и надеть их перед самым началом работы.

Слайд 11

Требования безопасности во время работы.

Включать станок и работать на

нём можно только с разрешения учителя и в его

присутствии.

Резец к детали подводите плавно, без рывков. В момент касания инструмента и заготовки подачу уменьшить до минимума.

Не допускайте увеличения толщины срезаемой стружки.

Во избежание травмы:

a) не наклоняйтесь близко к патрону, детали или режущему инструменту;

б) не перегибайтесь через станок;

в)не облокачивайтесь и не опирайтесь на станок, не кладите на него инструменты и заготовки;

г) не измеряйте обрабатываемую деталь, не смазывайте станок и не убирайте стружку до полной остановки патрона;

д) не охлаждайте заготовку и инструмент при помощи тряпки;

е) не допускайте выхода из-под резца длиной стружки;

ж) не останавливайте деталь и патрон рукой даже после нажатия кнопки « СТОП»;

з) не отвлекайтесь, не разговаривайте, не отходите от станка, не выключив его;

и) не ловите и не поддерживайте рукой отрезаемую деталь;

к) зачистку детали на станке производить напильником; при работе держать его за рукоять или обратным хватом;

л) не перемещайте корпус задней бабки и не меняйте позицию резцедержателя до полной остановки станка.

4. Перед включением и выключением станка отвести резец от детали.