Слайд 2

Подготовка металла под сварку

Чтобы в наплавленном металле

не было пор, кромки сварных соединений необходимо зачищать от

ржавчины, грязи, масла и влаги на ширину до 30мм по обе стороны от зазора.

В зависимости от степени загрязнения зачищать кромки можно протиркой ветошью, зачисткой стальной щёткой, опескоструиванием, а также обезжириванием с последующим травлением.

Следует заметить, что окалина почти не влияет на качество сварного шва, поэтому детали после газовой резки могут свариваться сразу после зачистки шлака.

Слайд 3

Металлы толщиной до 4 мм сваривают без разделки

кромок.

Для улучшения формирования шва при толщине металла >2—3

мм сварку проводят на медной подкладке с формирующей канавкой или на остающейся подкладке из основного металла, либо на флюсовой подушке.

Для сварки тонколистового металла используют проволоку диаметром 0,5—1,2 мм.

Металл толщиной 4—12 мм обычно сваривают за два прохода с двух сторон без разделки, толщиной 15— 20 мм — за два-три прохода с углом разделки 60°.

При толщине 20—30 мм применяют двустороннюю разделку кромок с углом 60° и притуплением 2—4 мм.

Металлы большей толщины целесообразно сваривать при узкой щелевой разделке кромок за несколько проходов.

Слайд 4

Листы толщиной 0,6... 1,0 мм сваривают с отбортовкой

кромок.

Допускается также сварка без отбортовки, но с зазором

между кромками не более 0,3...0,5 мм.

Листы толщиной 1,0...8,0 мм сваривают без разделки кромок; при этом зазор между свариваемыми кромками должен быть не более 1 мм.

Листы толщиной 8... 12 мм сваривают V-образным швом, а при больших толщинах — Х-образным швом. Перед сваркой кромки изделия должны быть тщательно очищены от грязи, краски, окислов и окалины.

Сварочный ток и скорость сварки в значительной степени зависят от размеров разделки свариваемого шва, т. е. от количества наплавляемого металла.

Напряжение устанавливается таким, чтобы получить устойчивый процесс сварки при возможно короткой дуге (1,5...4,0 мм).

При большей длине дуги процесс сварки неустойчивый, увеличивается разбрызгивание металла, возрастает возможность окисления и азотирования наплавляемого металла.

Слайд 5

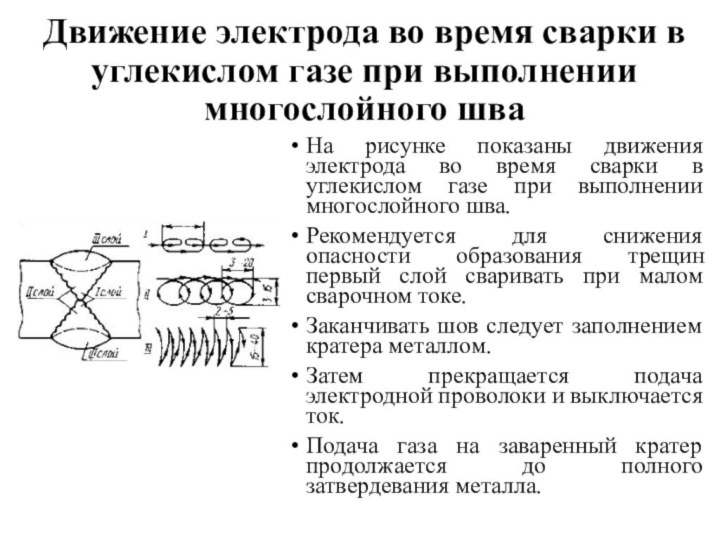

Движение электрода во время сварки в углекислом газе

при выполнении многослойного шва

На рисунке показаны движения электрода во

время сварки в углекислом газе при выполнении многослойного шва.

Рекомендуется для снижения опасности образования трещин первый слой сваривать при малом сварочном токе.

Заканчивать шов следует заполнением кратера металлом.

Затем прекращается подача электродной проволоки и выключается ток.

Подача газа на заваренный кратер продолжается до полного затвердевания металла.

Слайд 6

К основным параметрам режима дуговой сварки в защитных

газах относят:

диаметр электродной проволоки и ее марку,

силу

сварочного тока,

напряжение дуги,

скорость подачи электродной проволоки,

скорость сварки,

вылет электрода,

состав защитного газа и его расход,

наклон электрода вдоль оси шва,

род тока, а для постоянного тока - и его полярность.

При сварке в углекислом газе обратная полярность тока позволяет получать более высокое качество шва, чем сварка на прямой полярности.

Слайд 7

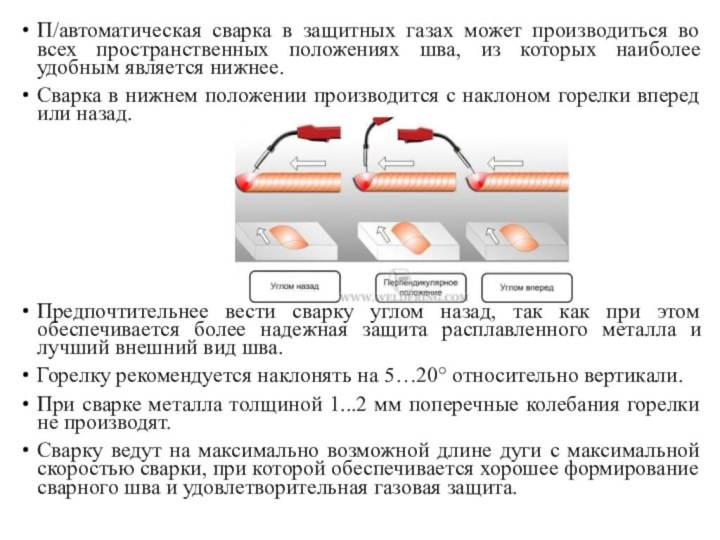

П/автоматическая сварка в защитных газах может производиться во

всех пространственных положениях шва, из которых наиболее удобным является

нижнее.

Сварка в нижнем положении производится с наклоном горелки вперед или назад.

Предпочтительнее вести сварку углом назад, так как при этом обеспечивается более надежная защита расплавленного металла и лучший внешний вид шва.

Горелку рекомендуется наклонять на 5…20° относительно вертикали.

При сварке металла толщиной 1...2 мм поперечные колебания горелки не производят.

Сварку ведут на максимально возможной длине дуги с максимальной скоростью сварки, при которой обеспечивается хорошее формирование сварного шва и удовлетворительная газовая защита.

Слайд 8

Видео сюжеты

Сварка полуавтоматом. Как настроить давление защитного газа

и его расход.

Сварка в среде газовой смеси аргона и

углекислого газа

Слайд 9

Сварка МИГ/МАГ порошковой проволокой

Сварка порошковой проволокой может выполняться

на том же оборудовании, что и сварка проволокой сплошного

сечения.

Сокращенное наименование этого процесса, принятое за рубежом - FCAW (Flux Cored Arc Welding).