- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Абразивная обработка поверхностей вращения

Содержание

- 5. Традиция использовать абразивы уходит корнями в далекое

- 6. Шлифование – процесс обработки заготовок резанием с помощью инструментов (кругов), состоящих из абразивного материала.

- 7. Типовые детали обрабатываемые на шлифовальных станках

- 8. Виды шлифованияОбдирочное применяется в замен лезвийной обработки.

- 9. Обдирочное шлифованиеПри обдирочном шлифовании производится снятие больших

- 10. Виды шлифованияОкончательным шлифованием достигается точность 5 —6-го

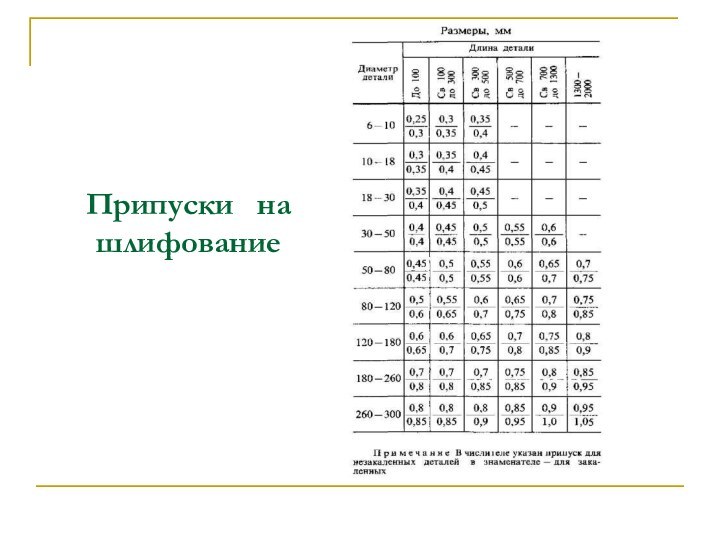

- 11. Припуски на шлифование

- 12. Обработка заготовок на круглошлифовальных станках

- 13. Круглошлифовальный станок1 станина2 передняя бабка3 шлифовальный круг4 шлифовальная бабка5 задняя бабка6 рабочий стол

- 14. Круглошлифовальный центровой полуавтомат 3М153

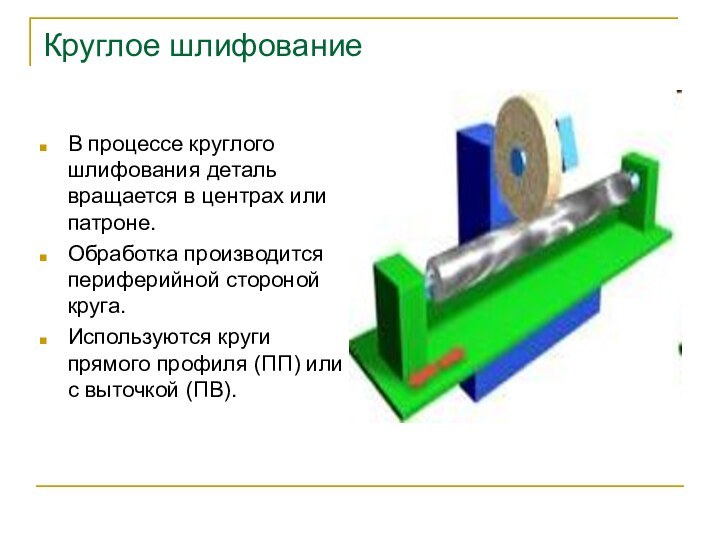

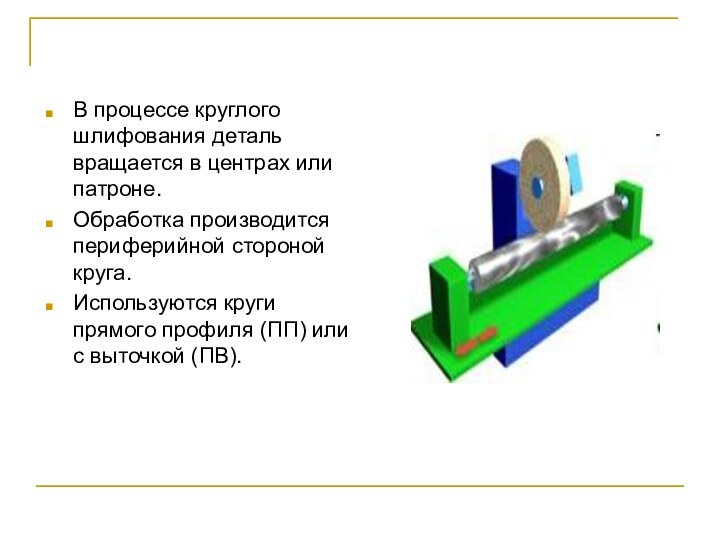

- 15. Круглое шлифованиеВ процессе круглого шлифования деталь вращается

- 16. Приспособления для круглошлифовальных станков

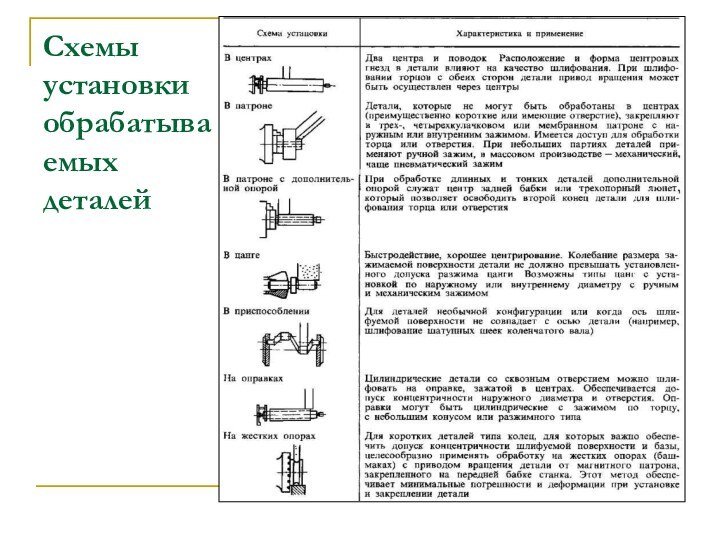

- 17. Схемы установки обрабатываемых деталей

- 18. Центра Положение центровых отверстий на центрах станка

- 19. Мембранные патроны1шток2 шпиндель3 планшайба4 мембранный диск5 кулачки6 обрабатываемая деталь

- 20. Шлифовальные оправки В случае базирования по

- 21. Люнеты При обработке длинных и гонких деталей

- 22. Люнеты С уменьшением диаметра и жесткости детали увеличивается число необходимых люнетовДвухопорный люнет

- 23. Круглое шлифование

- 24. В процессе круглого шлифования деталь вращается в

- 26. Схемы круглого шлифования

- 27. Шлифование с продольной подачейзаготовка вращается равномерно (Sкр)

- 28. Врезное шлифованиеПрименяют при обработке жестких заготовок

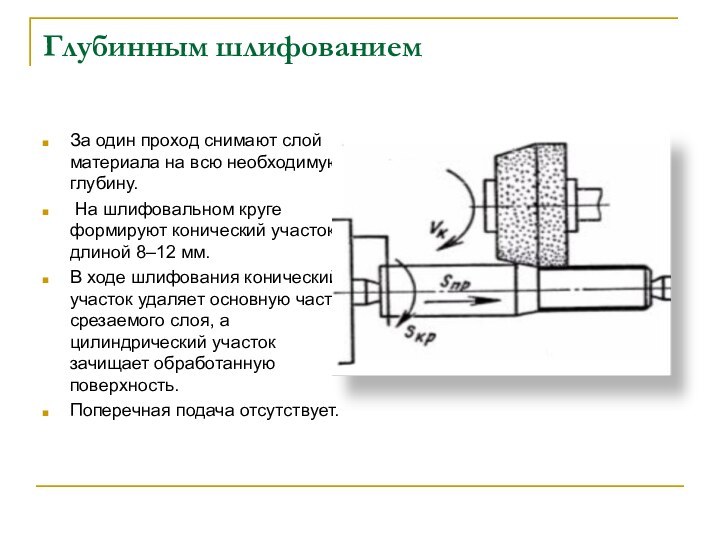

- 29. Глубинным шлифованием За один проход снимают

- 30. Шлифование уступамиПроцесс шлифования состоит из двух

- 31. Шлифование коническими участками круга. Применяют если

- 32. Наружные конические поверхности а – закрепление

- 33. Обработка заготовок на внутришлифовальных станках

- 34. Внутришлифовальный станок

- 35. Внутреннее шлифование применяют для получения высокой точности

- 36. В серийном и массовом производстве на внутришлифовальных

- 37. Припуск (мм) на шлифование отверстий (по диаметру)

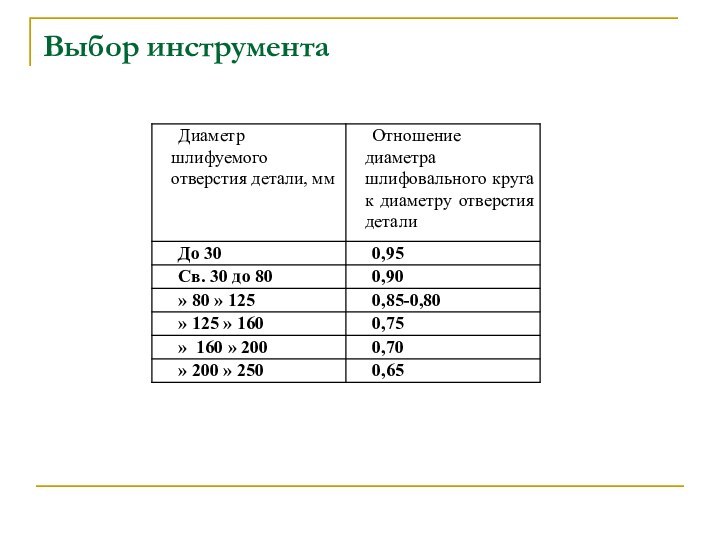

- 38. Выбор инструмента

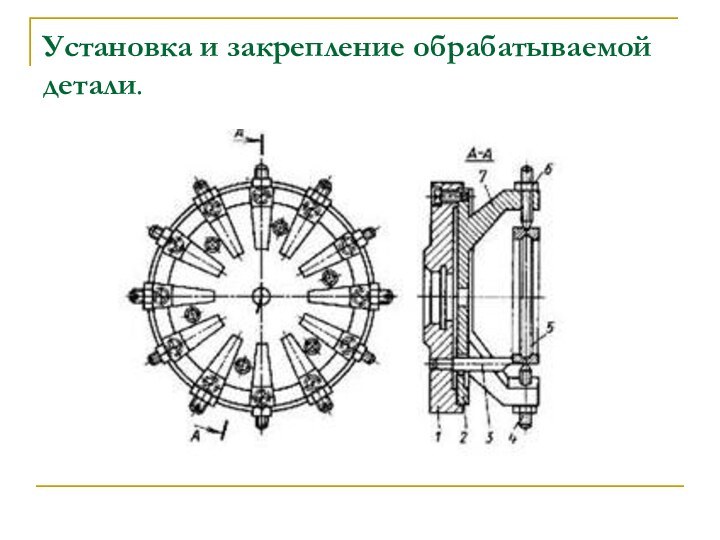

- 39. Установка и закрепление обрабатываемой детали.

- 40. Установка и закрепление обрабатываемой детали.

- 41. Внутришлифовальный станок1 станина2 передняя бабка3 шлифовальный круг4 шлифовальная бабка 5 стол 6 панель управления

- 42. Методы внутреннего шлифования

- 43. Схема внутреннего шлифования1 круг2 заготовка3 возвратно-поступательное движение4 продольная подача5 ведущий круг6 ролик7 опорный ролик

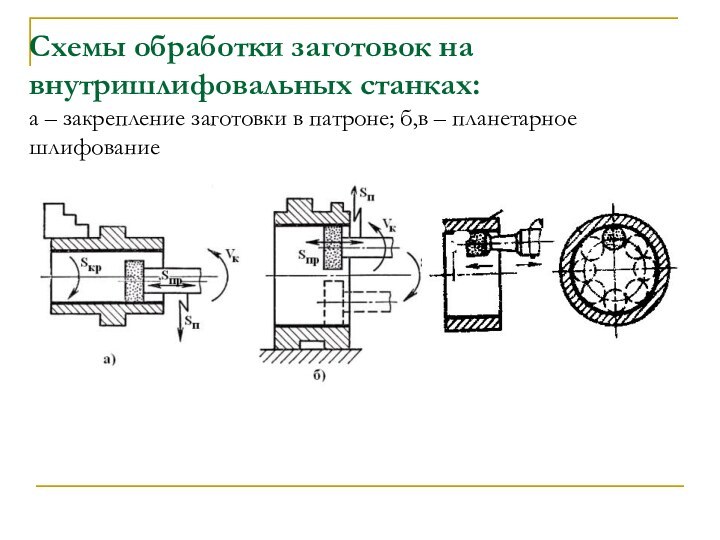

- 44. Схемы обработки заготовок на внутришлифовальных станках:

- 45. Планетарное шлифование применяется если шлифовать ранее

- 46. Обработка заготовок на бесцентрово-шлифовальных станках

- 47. Безцентровое шлифованиедеталь шлифуется и получает вращение без

- 48. Бесцентрово-шлифовальный станок: 1 – станина; 2,

- 49. Бесцентровошлифовальный станок1 станина2 бабка шлифовального круга 3 шлифовальный круг4 бабка ведущего круга5 панель управления

- 50. Схемы бесцентрового шлифования

- 51. Методы наружного бесцентрового шлифования Шлифование методом продольной

- 52. Методы наружного бесцентрового шлифования Шлифование методом поперечной

- 53. Методы внутреннего бесцентрового шлифования Шлифование методом продольной подачи На трех роликахНа двух роликах

- 54. Характеристики шлифовальных кругов при бесцентровом шлифовании

- 55. Характеристики шлифовальных кругов при бесцентровом шлифовании

- 56. Припуски на бесцентровое шлифование

- 57. Шлифование на бесцентрово-шлифовальных станках имеет по сравнению

- 59. Методы тонкой обработки наружных поверхностей шлифованием

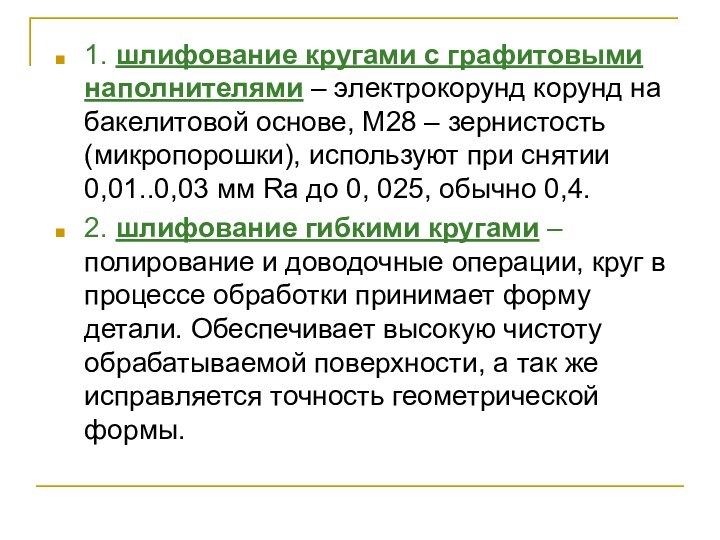

- 60. 1. шлифование кругами с графитовыми наполнителями –

- 61. Фибровые и лепестковые круги, ленты с абразивным

- 62. 3. шлифование абразивной лентой – осуществляется либо

- 63. Шлифование абразивными лентами дают множество возможностей

- 64. Бесцентровый ленточный шлифовальный станок GRIT GICS -

- 65. 4. шлифование алмазными кругами – для тонкого

- 66. Технологические методы отделочной (финишной) обработки поверхностей деталей машин

- 67. Хонингование – отделочная (чистовая) обработка внутренних цилиндрических

- 68. Хонингование применяют для получения поверхностей высокой точности

- 69. Хонинговальный станок 3К83У1 станина 2 стол 3

- 70. Суперфиниширование характеризуется очень малым съемом материала,

- 71. Центровой суперфинишный станок 3871Б

- 72. Суперфиниш - способ обработки, позволяющий максимально эффективно

- 74. Обработка свободным абразивом

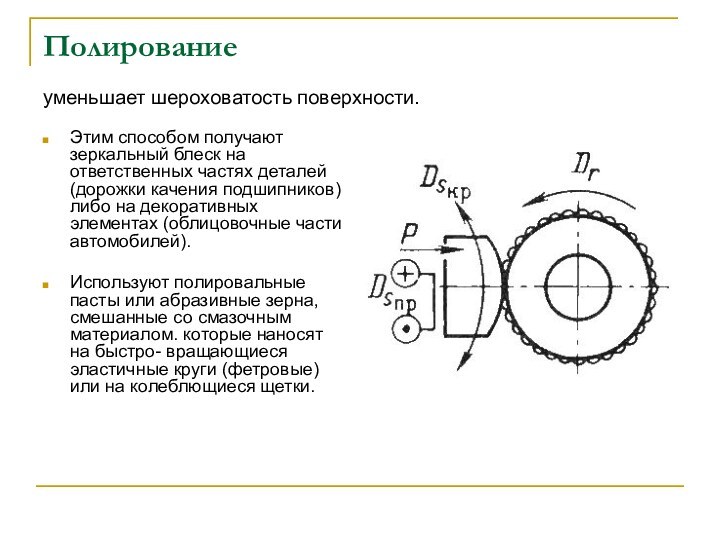

- 75. Полирование уменьшает шероховатость поверхности. Этим способом получают

- 76. Полирование можно разделить на два этапа –

- 77. Притирка поверхностей операция точной обработки поверхности,

- 78. Гидроабразивная обработка (абразивно – жидкостная отделка)

- 79. Абразивно жидкостная обработка

- 80. Эта струя подвергается воздействию потока сжатого воздуха,

- 81. Операции очистки поверхностей металлических и неметаллических полуфабрикатов

- 82. Галтовка – процесс очистки поверхности небольших заготовок

- 83. Скачать презентацию

- 84. Похожие презентации

Слайд 6 Шлифование – процесс обработки заготовок резанием с помощью

инструментов (кругов), состоящих из абразивного материала.

Слайд 8

Виды шлифования

Обдирочное применяется в замен лезвийной обработки. Припуск

от 1 мм и более на диаметр

Предварительное шлифование выполняют

после токарной обработки Выполняют до термической обработки в качестве промежуточной операции для подготовки поверхности к окончательной обработке. точность 6—9-го квалитета и шероховатость поверхности Ra = 1,2— 2,5 мкм

Слайд 9

Обдирочное шлифование

При обдирочном шлифовании производится снятие больших припусков

крупнозернистыми кругами прямого профиля (ПП), реже ПВ, ПР и

ПН. Для обдирки листового проката используются подвесные станки.

Слайд 10

Виды шлифования

Окончательным шлифованием достигается точность 5 —6-го квалитета

и шероховатость поверхности Ra = 0,2— 1,2 мкм.

Тонкое

шлифование позволяет получить 5-6 квалитет и применяют главным образом для достижения шероховатости поверхности Ra = 0,025 — 0,1 мкм. Припуск не превышает 0,05—0,1 мм на диаметр.Точное шлифование является наиболее распространённым методом обработки, которое обхватывает (7-8 квалитет 1,6-0,4 Ra).

Слайд 13

Круглошлифовальный станок

1 станина

2 передняя бабка

3 шлифовальный круг

4 шлифовальная

бабка

5 задняя бабка

6 рабочий стол

Слайд 15

Круглое шлифование

В процессе круглого шлифования деталь вращается в

центрах или патроне.

Обработка производится периферийной стороной круга.

Используются круги

прямого профиля (ПП) или с выточкой (ПВ).

Слайд 19

Мембранные патроны

1шток

2 шпиндель

3 планшайба

4 мембранный диск

5 кулачки

6 обрабатываемая

деталь

Слайд 20 Шлифовальные оправки В случае базирования по отверстию и

торцу применяют жесткие оправки с упором в торец. Уменьшить

отклонение от соосности можно применением оправки с небольшой конусностью (0,01—0.015 мм на 100 мм длины).а) жесткая

б) разжимная

в) с гидропластом

Слайд 21 Люнеты При обработке длинных и гонких деталей нужна дополнительная

опора в виде люнета

Следящий люнет предотвращает прогибание вала

обеспечивает

постоянное положение геометрической осисокращает время настройки и позволяет автоматизировать процесс шлифования длинных валов.

Слайд 22 Люнеты С уменьшением диаметра и жесткости детали увеличивается число

необходимых люнетов

Двухопорный люнет

Слайд 24

В процессе круглого шлифования деталь вращается в центрах

или патроне.

Обработка производится периферийной стороной круга.

Используются круги прямого

профиля (ПП) или с выточкой (ПВ).

Слайд 27

Шлифование с продольной подачей

заготовка вращается равномерно (Sкр) и

совершает возвратно-поступательное движение (Sпр).

В конце хода заготовки шлифовальный

круг перемещается на Sп и при следующем ходе срезается слой металла определенной глубины.

Слайд 28

Врезное шлифование

Применяют при обработке жестких заготовок в

тех случаях, когда ширина шлифуемого участка меньше ширины шлифовального

круга.Круг перемещается с постоянной подачей Sп (в мм/об) до достижения необходимого размера поверхности.

Этот же метод используют при шлифовании фасонных поверхностей и кольцевых канавок..

Слайд 29

Глубинным шлифованием

За один проход снимают слой материала

на всю необходимую глубину.

На шлифовальном круге формируют

конический участок длиной 8–12 мм. В ходе шлифования конический участок удаляет основную часть срезаемого слоя, а цилиндрический участок зачищает обработанную поверхность.

Поперечная подача отсутствует.

Слайд 30

Шлифование уступами

Процесс шлифования состоит из двух этапов.

На первом этапе шлифуют врезанием с подачей Sп (в

мм/об), передвигая периодически стол на 0,8–0,9 ширины круга (показано штриховой линией). На втором этапе делают несколько ходов с продольной подачей Sпр для зачистки поверхности при выключенной подаче Sп.

Слайд 31

Шлифование коническими участками круга.

Применяют если необходимо обеспечить

правильное взаимное расположение цилиндрических и плоских (торцовых) поверхностей.

Шлифуют

коническими участками круга. Цилиндрическую поверхность обрабатывают с периодической подачей Sп на глубину резания.

Обработка торцовой поверхности детали заканчивается чаще всего с подачей вручную при плавном подводе заготовки к кругу

Слайд 32 Наружные конические поверхности а – закрепление заготовки центрах

б – консольное закрепление заготовки .

Слайд 35 Внутреннее шлифование применяют для получения высокой точности отверстий

па заготовках, как правило, прошедших термическую обработку.

Возможно шлифование

сквозных, несквозных (глухих), конических и фасонных отверстий.Диаметр шлифовального круга составляет 0,7–0,9 диаметра шлифуемого отверстия.

Кругу сообщают высокую частоту вращения: она тем выше, чем меньше диаметр круга.

Слайд 36 В серийном и массовом производстве на внутришлифовальных станках

обеспечивается обработка с точностью 5—6-го квалитета и параметром шероховатости

поверхности Ra = 0,63 ÷ 2,5 мкм.При длительном выхаживании достигается параметр шероховатости поверхности Ra = 0,4 мкм.

Слайд 41

Внутришлифовальный станок

1 станина

2 передняя бабка

3 шлифовальный круг

4 шлифовальная

бабка

5 стол

6 панель управления

Слайд 43

Схема внутреннего шлифования

1 круг

2 заготовка

3 возвратно-поступательное движение

4 продольная

подача

5 ведущий круг

6 ролик

7 опорный ролик

Слайд 44 Схемы обработки заготовок на внутришлифовальных станках: а –

закрепление заготовки в патроне; б,в – планетарное шлифование

Слайд 45 Планетарное шлифование применяется если шлифовать ранее описанными методами

нерационально. Заготовки больших размеров и массы

Заготовку закрепляют на столе

станка неподвижно. Шлифовальный круг вращается вокруг своей оси

вокруг оси отверстия

Слайд 47

Безцентровое шлифование

деталь шлифуется и получает вращение без крепления

в центрах

Ведущий круг придает вращение детали ; скорость

вращения в 60-100 раз ниже скорости рабочего круга.базой является обрабатываемая поверхность. Опорой для детали служит нож со скошенным краем

Слайд 48 Бесцентрово-шлифовальный станок: 1 – станина; 2, 4 –

бабки; 3, 5 – механизмы для правки кругов; 6

– нож

Слайд 49

Бесцентровошлифовальный станок

1 станина

2 бабка шлифовального круга

3 шлифовальный

круг

4 бабка ведущего круга

5 панель управления

Слайд 51

Методы наружного бесцентрового шлифования

Шлифование методом продольной подачи

С поворотом

ведущего круга

С поворотом направляющей линейки

С подвижным ведущим кругом

Слайд 52

Методы наружного бесцентрового шлифования

Шлифование методом поперечной подачи

С магнитной

планшайбой

С ведущим кругом и тангециальной подачей

С ведущим кругом и

радиальной подачей

Слайд 53

Методы внутреннего бесцентрового шлифования

Шлифование методом продольной подачи

На трех

роликах

На двух роликах

Слайд 57 Шлифование на бесцентрово-шлифовальных станках имеет по сравнению со

шлифованием на круглошлифовальных ряд преимуществ и недостатков

преимущества

1. более

высокая производительность за счёт исключения вспомогательного времени на установку и снятие детали2. отпадает необходимость от установки заготовки по центрам, а соответственно исключается операция зацентровки и погрешность подценрирования

3. не нужны люнеты при обработке длинных деталей (даже до 6 метров)

4. обеспечивается высокая точность обработки при средней квалификации рабочего

5. станки легко автоматизируются и встраиваются в автоматические линии

недостатки:

1. трудность достижения концентричности наружных и внутренних поверхностей

2. у ступенчатых валов нельзя обрабатывать каждую шейку или ступень в отдельности, т.к. не обеспечивается их концентричность

3. при обработке 2-х и более шеек необходимо иметь минимум 2 ведущих и шлифовальных круга

4. настройка станка на размер требует больших затрат, что окупается только в крупносерийном и массовом производствах

Слайд 60 1. шлифование кругами с графитовыми наполнителями – электрокорунд

корунд на бакелитовой основе, М28 – зернистость (микропорошки), используют

при снятии 0,01..0,03 мм Rа до 0, 025, обычно 0,4.2. шлифование гибкими кругами – полирование и доводочные операции, круг в процессе обработки принимает форму детали. Обеспечивает высокую чистоту обрабатываемой поверхности, а так же исправляется точность геометрической формы.

Слайд 61 Фибровые и лепестковые круги, ленты с абразивным минералом

Кубитрон

идеально подходят для обработки сварочных швов на:

-мягкой стали

-нержавеющей стали

-углеродистой

стали

-других трудно поддающимся шлифованию материалахСлайд 62 3. шлифование абразивной лентой – осуществляется либо при

свободном натяжении ленты, либо путем ее поджима к обрабатываемой

поверхности специальным роликом.Слайд 63 Шлифование абразивными лентами дают множество возможностей при рациональной

обработке поверхностей

Области применения:

Шлифование и полировка для улучшения качества поверхностей

малых, средних и больших заготовок, круглых и фасонных труб; гидравлических, пневматических цилиндров и цилиндров давления;

осей, валов и роликов;

компонентов двигателей, штампованных и спеченных порошковой формовкой деталей;

для сглаживания неровностей и скругления кромок;

удаления окалины;

покрытия тефлоновыми покрытиями, обработки до и после нанесения покрытий и т.д.

Слайд 64 Бесцентровый ленточный шлифовальный станок GRIT GICS - именно

этот станок лучше других подходит для круглого наружного шлифования

труб и кругляков в серийном производстве. Постоянно высокая производительность как при черновой обдирке, так и при финишном шлифовании. Высокое качество поверхности получают даже изделия из легированной стали.Слайд 65 4. шлифование алмазными кругами – для тонкого шлифования

наружных поверхностей, корпус металлический, а на него нанесён алмазоносный

слой Достоинства: высокая стойкость, производительность, низкая шероховатость поверхности. Недостатки: высокая стоимость; в процессе обработки, в зависимости от материала, могут засаливатьсяСлайд 67 Хонингование – отделочная (чистовая) обработка внутренних цилиндрических поверхностей

абразивными мелкозернистыми брусками , закрепленными в специальных «держателях» брусков

–«хонах».Дает высокую точность обработки:

величина припусков при хонинговании не превышает 0,1 – 0,2 мм.

Слайд 68 Хонингование применяют для получения поверхностей высокой точности и малой

шероховатости, а также для создания специфического микро-профиля обработанной поверхности

в виде сетки (для удержания смазочного материала на поверхности деталей).

Слайд 69

Хонинговальный станок 3К83У

1 станина

2 стол

3 пульт

управления

4 шпиндель

5 механизм главного движения

6 электродвигатель

7 рукоятки управления

Слайд 70 Суперфиниширование характеризуется очень малым съемом материала, позволяет полностью

избавиться от волнистости поверхности, удалить дефектный слой металла, возникающий

при предшествующих операциях.Слайд 72 Суперфиниш - способ обработки, позволяющий максимально эффективно и

с гарантированным результатом получать строго определенную равномерную шероховатость поверхности

деталей цилиндрической формы.

Слайд 75

Полирование

уменьшает шероховатость поверхности.

Этим способом получают зеркальный блеск

на ответственных частях деталей (дорожки качения подшипников) либо на

декоративных элементах (облицовочные части автомобилей).Используют полировальные пасты или абразивные зерна, смешанные со смазочным материалом. которые наносят на быстро- вращающиеся эластичные круги (фетровые)или на колеблющиеся щетки.

Слайд 76 Полирование можно разделить на два этапа – предварительное

и зеркальное полирование.

Один из способов полирования – использование

войлочных и матерчатых кругов и головок в сочетании со шлифовальными пастами.Выбор зернистости пасты зависит от требуемого качества.

Для достижения максимального блеска необходимо последовательно менять пасты различной зернистости, начиная с более грубой, в процессе работы не забывая менять и сами полирующие круги.

Слайд 77 Притирка поверхностей операция точной обработки поверхности, выполняемая тонкими

абразивными порошками или пастами в смазке, нанесенной на поверхность

инструмента называемого притиром.Основное назначение притирки – получение герметичного (непроницаемого) соединения деталей, а также получение деталей с высокой точностью (0,001-0,002 мм).

Слайд 78 Гидроабразивная обработка (абразивно – жидкостная отделка) целесообразно

применять для обработки сложных поверхностей

этот способ позволяет осуществить механизацию

процесса отделочных операций и улучшить условия труда. Гидроабразивная суспензия перемещается под давлением с большой скоростью.

Частицы абразива ударяются о поверхность заготовки и сглаживают микро- неровности.

Слайд 80 Эта струя подвергается воздействию потока сжатого воздуха, который

увеличивает скорость истечения суспензии из сопла.

В результате такой обработки

образуются чистые матовые поверхности, без направленных рисок, характерных для лезвийной обработки материалов.Процесс струйной гидроабразивной обработки (ГАО) заключается в направлении струи суспензии, состоящей из воды и частиц абразивных материалов, на обрабатываемую поверхность заготовки

Слайд 81 Операции очистки поверхностей металлических и неметаллических полуфабрикатов от

органических и неорганических загрязнений.

Ликвидировать центры будущей коррозии,

возможностью проведения дефектоскопии поверхности изделия. Удалять покрытия, в т.ч. послойно.

Вымывать загрязнения из микротрещин, пор, раковин.

Обрабатывать ажурные, тонкостенные детали без остаточных деформаций.

Производить декоративную отделку поверхности.

Слайд 82 Галтовка – процесс очистки поверхности небольших заготовок и

деталей от заусенцев, окалины, формовочной земли, коррозии и для

полирования.Этим способом можно обрабатывать одновременно большое количество деталей, причем они могут быть разных размеров и форм. Во вращающихся барабанах детали избавляются от всевозможных дефектов, перечисленных выше.