- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Гигиена труда в металлургии

Содержание

- 2. Этапы обработки металлосодержащих руд

- 3. МЕТАЛЛУРГИЯ (от греч.

- 4. ДОМЕННОЕ ПРОИЗВОДСТВО АГЛОМЕРАЦИОННАЯ ФАБРИКА ПРОИЗВОДСТВО ЧУГУНА

- 5. В основе технологии доменного производства лежит восстановительная

- 6. В доменную печь загружается так называемая шихта.

- 7. Агломерат производится на агломерационных фабриках при помощи

- 9. Санитарные условия

- 10. Основными источниками выделения пыли в смесительном отделении

- 11. Окись углерода и сернистый газ образуются в

- 12. В зимний период года температура воздуха у

- 13. Условия труда на агломерационных фабриках отражаются на

- 14. Укрытие спекательной машины позволяет:

- 15. г) устранить выделение пыли и

- 16. Снижение влажности и предотвращение образования тумана в

- 17. Наряду с организацией различного рода защитных укрытий

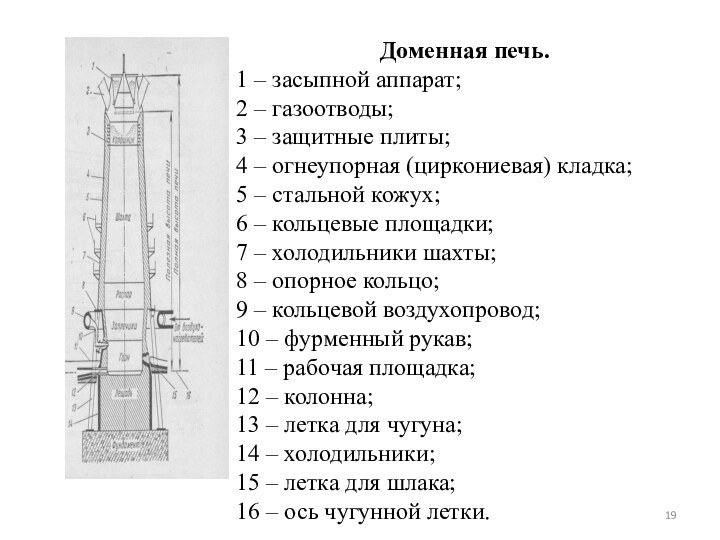

- 18. ПРОИЗВОДСТВО ЧУГУНА основано на восстановлении железа из

- 19. Доменная печь.1 – засыпной аппарат;2 – газоотводы;3

- 20. ДОМЕННЫЙ ЦЕХ

- 21. ЗАЛИВКА ЧУГУНА В СТАЛЕПЛАВИЛЬНУЮ ПЕЧЬ

- 22. Загрузка печи шихтой совершается скиповыми подъемниками или

- 23. Доменный газ после его очистки от

- 24. Кладки печи и ее металлические конструкции имеют

- 25. Примерно такой же путь от шлаковой летки

- 27. Санитарные условия труда. Ведущими вредностями в доменных

- 28. Интенсивность инфракрасного излучения от расплавленного чугуна колеблется

- 29. Значительные тепловыделения обусловливают высокую температуру воздуха в

- 30. ОСНОВНЫЕ ОЗДОРОВИТЕЛЬНЫЕ МЕРОПРИЯТИЯ Желоба

- 31. Для предупреждения образования пыли, шихту и ее

- 32. Во избежание взрыва и выброса жидкого металла

- 33. СТАЛЕПЛАВИЛЬНОЕ ПРОИЗВОДСТВО

- 34. Сталь выплавляется в зависимости от применяемого способа

- 35. Мартеновские цеха. Сталь выплавляется в печах мощностью

- 37. Стальной лом, уложенный в специальные ящики-мульды, загружают

- 38. Дутьевой воздух и газ поступают в печь

- 39. Конверторные цехи.В конверторных цехах выплавка стали производится

- 40. Цикл плавки в конверторе, продолжающийся от 15

- 41. После готовности плавки производят выпуск шлака, а

- 42. Исходным материалом для электрической выплавки специальных сортов

- 43. Доставка лома к электропечам производится бадьями. Электродуговые

- 44. Процесс плавки стали протекает в три стадии:

- 45. Твердая шихта, добавки, флюсы и материалы для

- 46. Добавочные материалы поступают в печи из расходных

- 47. После этого изложницы на специальных железнодорожных тележках,

- 48. В воздухе сталеплавильных цехов нередко обнаруживается окись

- 49. Применение газовой технологии создаёт особые концентрации оксида

- 50. Санитарные условия труда в сталеплавильных цехах. Во

- 51. Характерной особенностью микроклимата сталеплавильных цехов являются резкие

- 52. Аэрозоли конденсации в мартеновских цехах обнаруживаются в

- 53. Основным источником этой пыли являются футеровочные и

- 54. Основные конструкции теплозащитных экранов представлены в форме

- 55. При невозможности применения экранов с проточной водой

- 56. Наряду с локализованным отведением тепла и естественным

- 57. Для устранения температурных колебаний, сквозняков и охлаждения

- 58. Для борьбы с поступлением в воздух сталеплавильных

- 59. Одним из радикальных способов устранения загрязнения воздуха

- 60. Аэрация сталеплавильных цехов должна быть рассчитана на

- 61. ПРОКАТНОЕ ПРОИЗВОДСТВО

- 62. Прокатное производство является одним из способов обработки

- 63. Обжим и прокатка осуществляются в цехах блюминга,

- 64. После нагрева слитков до 1200—1250° каждый из

- 65. Нагрев заготовок, из которых прокатывается сортовой и

- 66. Все виды проката, за исключением тех, которые

- 67. Кроме того, некоторые виды проката подвергаются травлению,

- 68. Особое значение для удаления избытков тепла, а

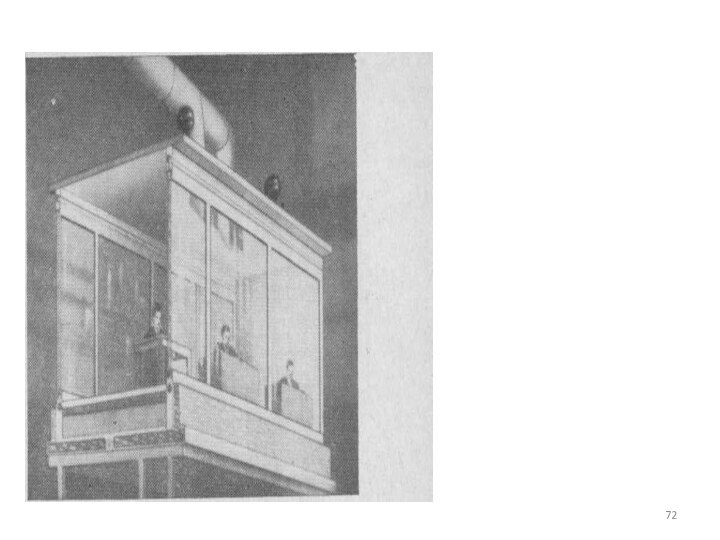

- 69. Для создания благоприятных метеорологических условий в кабинах

- 70. В кабины следует предусматривать подачу охлаждённого охлажденного

- 71. Уборку пыли следует проводить аспирационным способом или

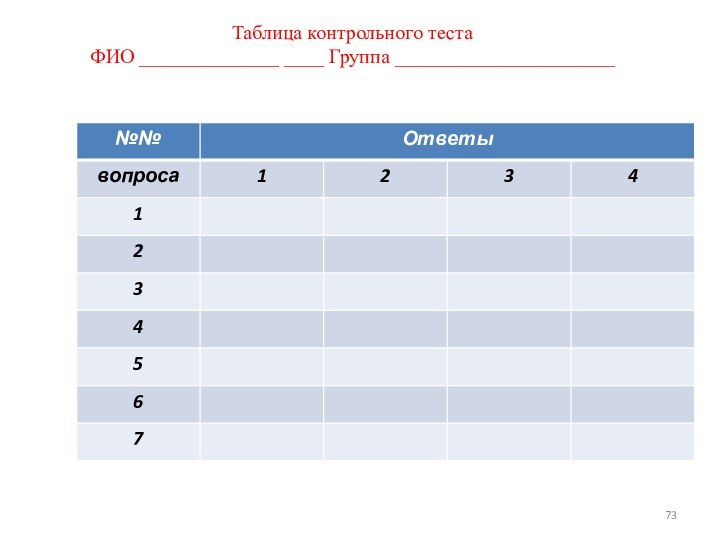

- 73. Таблица контрольного теста ФИО ______________ ____ Группа ______________________

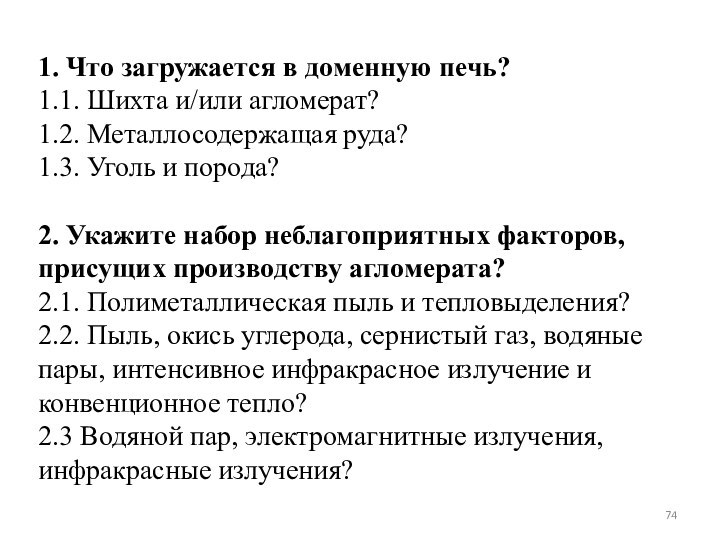

- 74. 1. Что загружается в доменную печь? 1.1.

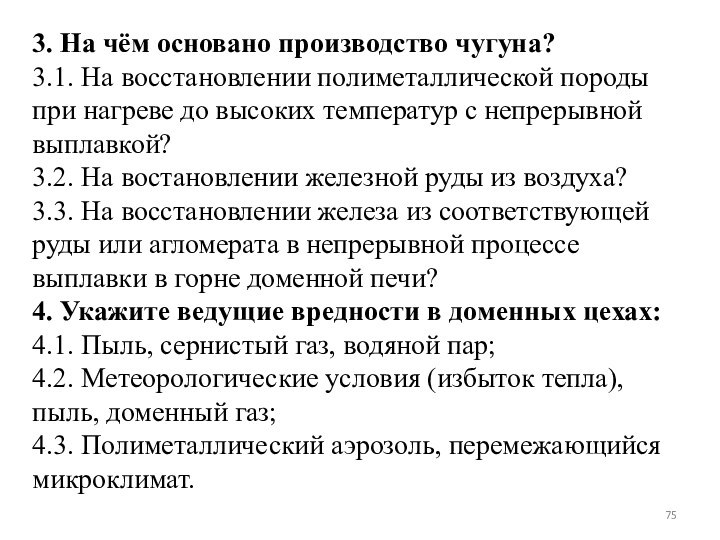

- 75. 3. На чём основано производство чугуна? 3.1.

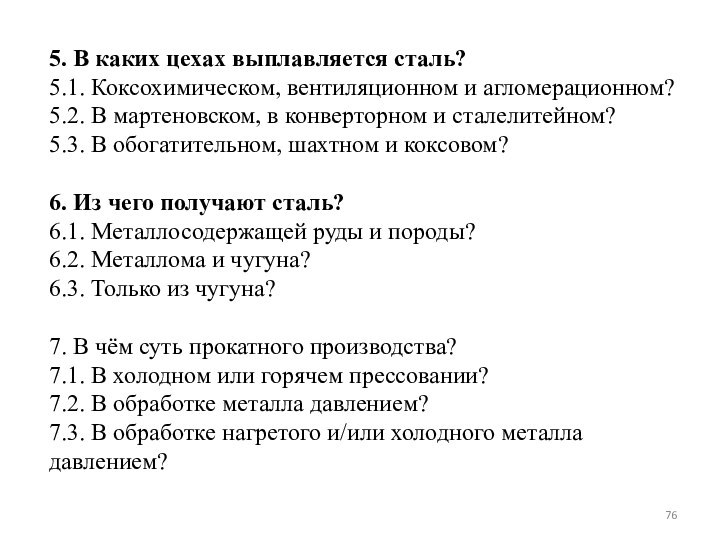

- 76. 5. В каких цехах выплавляется сталь? 5.1.

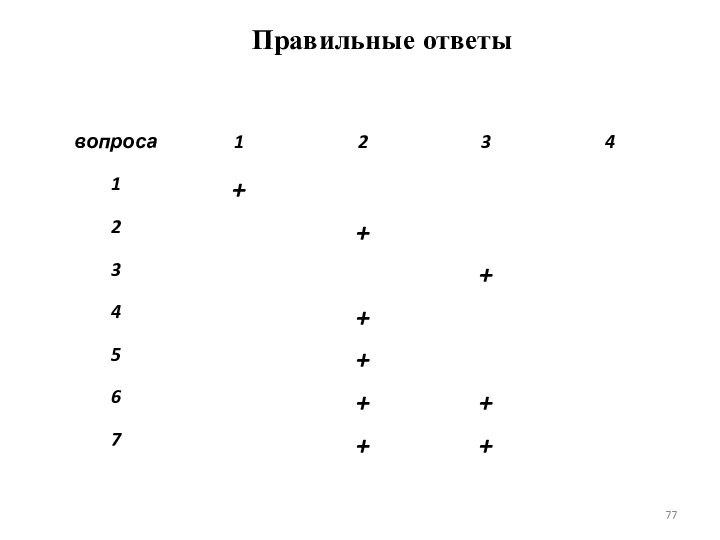

- 77. Правильные ответы

- 78. Скачать презентацию

- 79. Похожие презентации

Этапы обработки металлосодержащих руд 1. Шахтный и карьерный способ добычи металлсодержащих руд; 2. Доменное, сталеплавильное и прокатное производство; 2.1. Вспомогательное производство шихты (агломерационная фабрика); 3. Получение сплавов; 4. Обработку

Слайд 3 МЕТАЛЛУРГИЯ (от греч. metallurgeo-добываю руду, обрабатываю металлы) -

промышленность, включающее производство металлов из природного сырья (металлосодержащих руд)

и металлических отходов различных предприятий и быта (металлолом). Металлургический цикл состоит из следующих технологически завершенных производств: 1. Доменного — выплавка чугуна из железной руды; 2. Сталеплавильного — выплавка стали из чугуна; 3. Прокатного — обжима и раската из слитков стали заготовок, а из них — прокатки сортовой (рельсы, балки и др.), листовой стали, труб и пр.Слайд 5 В основе технологии доменного производства лежит восстановительная плавка

железной руды (и/или агломерата). Плавка происходит благодаря сгоранию каменноугольного

кокса в воздухе (дутье), подаваемом под повышенным давлением в печь через специальные отверстия в горне (фурмы) и предварительно нагреваемом до 600—700°, а в последнее время и до 1000° в специальных воздухонагревательных печах- кауперах.В настоящее время дутье обогащается кислородом, в связи с чем обеспечивается более высокая температура (до 1800°) для хода процесса. Восстановителями являются углерод и продукт его неполного сгорания— окись углерода.

Слайд 6 В доменную печь загружается так называемая шихта. Её

основными компонентами являются: железная руда и/или агломерат. Агломерат – это

продукт, получаемый путем спекания мелких фракций руды и колошниковой пыли. Процесс восстановления металла из сырья предполагает добавление в процесс плавки кокса и извести (последняя освобождает восстанавливаемый металл от примесей, содержащихся в руде и топливе).Слайд 7 Агломерат производится на агломерационных фабриках при помощи спекательных

машин. Основной частью их является непрерывно движущаяся спекательная лента.

Из питателя на ленту поступает шихта. Входящий в состав шихты коксик (мелкий кокс) воспламеняется в находящемся тут же зажигательном газовом горне. - Спекшийся материал— так называемый корж, или пирог, и представляет собой агломерат. У хвостовой части машины агломерат ломается, дробится и поступает на так называемые грохота для сортировки по крупности. После грохочения агломерат в кусках заданного размера грузится в вагоны или на транспортеры для доставки его к бункерам доменных печей.Слайд 9 Санитарные условия труда. Неблагоприятными факторами в производстве агломерата

являются пыль, окись углерода, сернистый газ, водяные пары, интенсивное

инфракрасное излучение и конвенционное тепло. Пыль содержит связанную и свободную двуокись кремния, окись железа, известь, кокс, 80—85% пылевых частиц имеют размер меньше 2 мк. Концентрация пыли в воздухе различных отделений может колебаться в пределах 20—180 мг/м3.

Слайд 10

Основными источниками выделения пыли в смесительном отделении являются

транспортеры

шихтовых материалов и особенно места перепадов их с одних

транспортеров на другие;дозирующие устройства;

бункера и питатели;

в отделении спекания;

хвостовая часть машины, транспортер цикла возврата и место сброса агломерата в вагоны.

Воздух может также загрязняться пылью, осевшей на территории агломерационной фабрики, крышах зданий, оборудовании, полах и стенах рабочих помещений.

Слайд 11 Окись углерода и сернистый газ образуются в зажигательном

горне и при горении коксика, в процессе спекания шихты.

Концентрация оксида углерода в различных помещениях агломерационных фабрик может колебаться в значительных пределах – всё зависит от эффективности проветривания и вентиляции. Неблагоприятные метеорологические условия (высокая температура воздуха и инфракрасное излучение) отмечаются у горнов хвостовой части ленты, у бортов спекательной машины и в помещении холостого хода лент. Источниками тепла здесь являются нагретые до 150—200° поверхности трубопроводов дымовых газов и аглом. лента.Слайд 12 В зимний период года температура воздуха у наружных

стен отделений спекания, смесительных - минусовая, а в плане

их помещений – положительная (от 20—25°С). Высокая, почти 100% относительная влажность воздуха может иметь место в зоне транспортера сильно увлажненного возврата, где температура воздуха достигает 33,5—40°. В зоне хвостовой части спекательной машины влажность воздуха колеблется в пределах 43—45% при температуре 42—45°. Причина высокой влажности — тушение агломерата водой. В зоне сброса в вагоны увлажненного горячего агломерата в холодный период года образуется туман.Слайд 13 Условия труда на агломерационных фабриках отражаются на показателях

заболеваемости с временной утратой трудоспособности среди работающих. Наблюдается повышенный

уровень заболеваний гриппом и острым катаром верхних дыхательных путей, ангиной, болезней периферической нервной системы, острых желудочно-кишечных заболеваний и гнойничковых поражений кожи. Основные оздоровительные мероприятия.Одним из наиболее радикальных мероприятий по оздоровлению условий труда на агломерационных фабриках является полное укрытие спекательной машины.

Слайд 14 Укрытие спекательной машины позволяет: а) организовать подачу воздуха снаружи

на ленту непосредственно под укрытие, что исключает поступление больших

масс нагретого воздуха, загрязненного пылью и газами, в помещения спекания из смежных помещений; б) осуществить эффективную аэрацию помещений; в) ликвидировать поступление тепла излучением и конвекцией от зажигательного горна, спекаемого агломерата и нагретых поверхностей;Слайд 15 г) устранить выделение пыли и газов от зажигательного

горна и хвостовой части машины. Наряду с укрытием спекательной машины

должны применяться закрытый желоб выдачи агломерата и вытяжные зонты — укрытия загружаемых агломератом вагонов или транспортеров. Этим предотвращается выделение пыли и газов в рабочие помещения и в атмосферу из хвостовой части спекательной ленты и в зоне сброса агломерата в вагоны.Слайд 16 Снижение влажности и предотвращение образования тумана в помещении

бункеров и питателей возврата может быть достигнуто естественным удалением

водяных паров при помощи высоких вытяжных труб с большим рабочим сечением или механической вытяжной вентиляцией из-под укрытий.Для предотвращения тепловыделений и образования конденсата на поверхности трубопроводов (стояков) в помещении холостого хода спекательной ленты и в других помещениях - их следует теплоизолировать.

Слайд 17 Наряду с организацией различного рода защитных укрытий оборудования

и помещений фабрики должны применяться и способы максимальной изоляции

технологического процесса. Например: изолированные (закрытые) желоба выдачи агломерата с вытяжными зонтами (бортовыми отсосами) над загружаемыми агломератом вагонов или транспортерами значительно предотвращают выделение пыли и газов в больших концентрациях в воздух рабочих зон.Слайд 18 ПРОИЗВОДСТВО ЧУГУНА основано на восстановлении железа из соответствующей

руды или агломерата в непрерывном процессе выплавки в горне

доменной печи. Процесс восстановления железа сопровождается обогащением его углеродом, а также восстановлением находящихся в руде примесей кремния, марганца, фосфора, поглощающихся жидким шлаком. Жидкий чугун (удельный вес 6,9) накапливается в нижней части горна, а жидкий шлак (удельный вес 2,5)—на поверхности жидкого чугуна. Шлак выпускается из печи через шлаковую летку 15—18 раз в сутки, в жидкий чугун — через нижерасположенную чугунную летку обычно 5—6 раз в сутки.

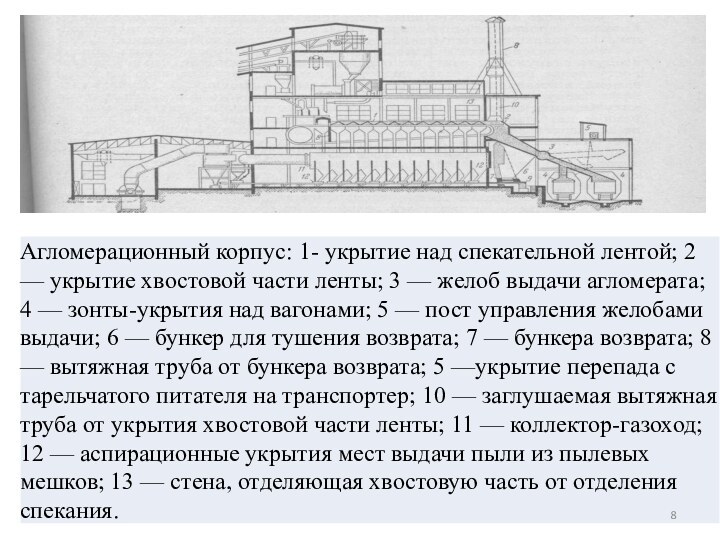

Слайд 19

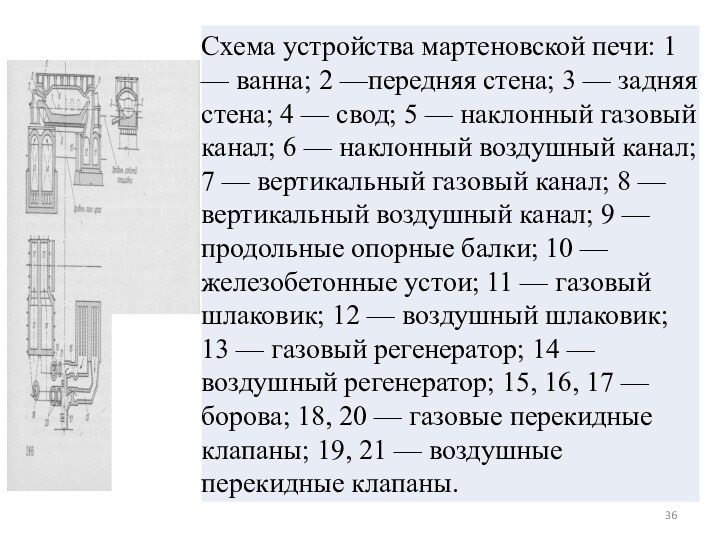

Доменная печь.

1 – засыпной аппарат;

2 – газоотводы;

3 –

защитные плиты;

4 – огнеупорная (циркониевая) кладка;

5 – стальной кожух;

6

– кольцевые площадки;7 – холодильники шахты;

8 – опорное кольцо;

9 – кольцевой воздухопровод;

10 – фурменный рукав;

11 – рабочая площадка;

12 – колонна;

13 – летка для чугуна;

14 – холодильники;

15 – летка для шлака;

16 – ось чугунной летки.

Слайд 22 Загрузка печи шихтой совершается скиповыми подъемниками или транспортерами

ритмично, через каждые 5—10 минут. Для подачи воздуха в печь

служат воздуходувные машины и воздухоподогреватели, а также воздухопроводы, в том числе кольцевой вокруг доменной печи, из которого воздух через фурменные приборы, поступает в горн. Из печи непрерывно отходит доменный (колошниковый) газ в количестве 3500—4000 м3 на тонну выплавляемого чугуна. В 1 м3 доменного газа содержится примерно 100 г колошниковой пыли (частицы руды, агломерата, известняка).Слайд 23 Доменный газ после его очистки от пыли на

80—85% используется как топливо в воздухоподогревателях, а также в

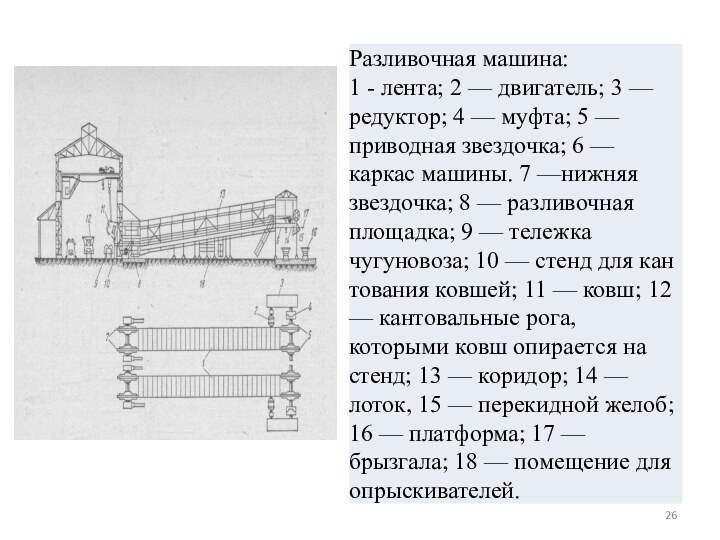

мартеновских и нагревательных печах. Для этого он подаётся в специальные трубопроводы с соответствующей теплоизоляцией. Колошниковая же пыль из очистных устройств с помощью шнеков или других устройств подается в вагоны для транспортирования ее на агломерационные фабрики.Слайд 24 Кладки печи и ее металлические конструкции имеют устройства

для их постоянного охлаждения водой.

К моменту очередного выпуска чугуна

из печи при помощи специального устройства вскрывается чугунная летка. Жидкий чугун из летки поступает в головной желоб, отсюда — через "отводные и носковые" желоба в ковши ("чугуновозы"), которыми жидкий чугун транспортируется для дальнейшей переработки в сталеплавильные цеха, а для получения чушек — к разливочной машине.Слайд 25 Примерно такой же путь от шлаковой летки совершает

жидкий шлак, затем шлаковозами отправляется либо на шлаковые отвалы,

либо на грануляцию. Чугунную летку после слива чугуна в ковши с помощью пушки заделывают огнеупорной глиной специального состава. Гигиеническое преимущество имеет "электропушка".После слива чугуна и шлака производят удаление из желобов остатков чугуна и шлака, их заделывание, выравнивание и т. п

Слайд 27 Санитарные условия труда. Ведущими вредностями в доменных цехах являются

неблагоприятные метеорологические условия (избыток тепла), пыль, доменный газ. Первичными

источниками тепла являются расплавленный чугун и шлак, а также воздуховоды горячего дутья, фурменные приборы, стенки печи. Выдача чугуна и шлака из печи в ковши сопровождается выделением в помещение литейного двора и поддоменника большого количества тепла (до 200—250 ккал / 1мг1час).Слайд 28 Интенсивность инфракрасного излучения от расплавленного чугуна колеблется от

2 до 18 гкал/см2/мин. Это излучение обусловливает нагревание до

50—80° конструкций, пола, стен, которые в свою очередь превращаются во вторичные источники теплоизлучения. Источником инфракрасного излучения являются также разливочные машины.Слайд 29 Значительные тепловыделения обусловливают высокую температуру воздуха в теплое

время года. В холодный и переходный периоды диапазон колебаний

температуры воздуха значительно увеличивается. При этом в помещении отмечается и значительная скорость движения воздуха, достигающая зимой 2,5 м/сек. В подбункерных помещениях, где бункеры или транспортеры заполняются горячим агломератом, также отмечается высокая температура воздуха. В доменном цехе операциями, сопровождающимися пылевыделением, являются: разгрузочно - перегрузочные работы на рудном дворе и на бункерной эстакаде при сбросе шихты.Слайд 30 ОСНОВНЫЕ ОЗДОРОВИТЕЛЬНЫЕ МЕРОПРИЯТИЯ Желоба на литейных дворах и в

поддоменнике, а также чугуно- и шлаковозы подлежат укрытию с

устройством отсосов, так как именно из них выделяется в помещение до 90—95% всего поступающего сюда тепла, а также большое количество пыли и газа. Технически такому укрытию способствовал бы переход с "многоносковой" на "одноносковую" уборку чугуна с применением перекидных или поворотных желобов. Теплоизоляции подлежат воздуховоды горячего дутья, а фурменные приборы должны охлаждаться водой. Наряду с этим рабочие места, на которых рабочие подвергаются воздействию инфракрасного излучения, должны быть оборудованы воздушными душами, а также водораспыливающими устройствами.Слайд 31 Для предупреждения образования пыли, шихту и ее исходные

материалы (кроме извести) следует увлажнять водой на 3—5%. Грохота кокса

и других материалов, затворы бункеров, воронки вагон-весов, транспортеры, должны быть снабжены укрытиями с аспирацией. Кабина вагон-весов должна быть герметична и оборудована устройствами по кондиционированию воздуха. Особое внимание следует уделять профилактике острых и хронических отравлений доменным газом.Слайд 32 Во избежание взрыва и выброса жидкого металла и

шлака, факел распыливаемой воды не следует направлять нa подготовленные

к заливке желоба и ковши.Потенциально наиболее опасными источниками острых отравлений являются не плотности в коммуникациях газопроводов доменного газа и производственном оборудовании.

Поэтому уплотнение не плотностей и щелей оборудования является важным мероприятием в профилактике хронических отравлений рабочих доменным газом в поддоменнике.

Слайд 34 Сталь выплавляется в зависимости от применяемого способа в

цехах: мартеновских, конверторных, электросталеплавильных.

Каждый из этих методов имеет свои

технологические и технические, а в связи с этим и санитарно-гигиенические особенности.Однако эти особенности свойственны лишь самому процессу выплавки. Подготовительные же процессы к плавке и процессы, следующие после нее, во всех сталеплавильных цехах почти одинаковы.

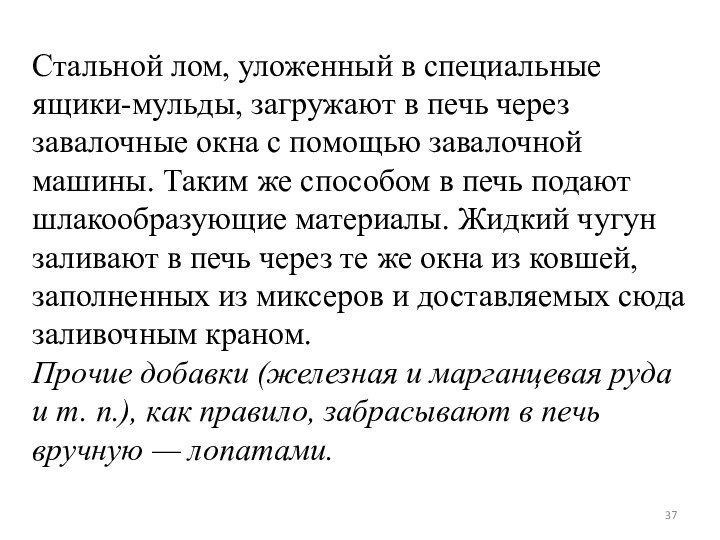

Слайд 35 Мартеновские цеха. Сталь выплавляется в печах мощностью от

100—150 до 500—800 т в сутки.

Сталь выплавляется из смеси

стального лома и жидкого чугуна при температуре 1600—1650° С. Топливом при этом служит доменный газ в смеси с коксовым или природный газ. Горение этих газов интенсифицируется нагретым воздухом, обогащаемым кислородом до 30—35%. Окислы из печи удаляются либо в виде газов через дымовую трубу, либо в виде шлака, состоящего из жидких и твердых окислов. Образованию шлака и удалению его из ванны печи способствуют шлакообразующие материалы — флюсы (доломит и др.).Слайд 37 Стальной лом, уложенный в специальные ящики-мульды, загружают в

печь через завалочные окна с помощью завалочной машины. Таким

же способом в печь подают шлакообразующие материалы. Жидкий чугун заливают в печь через те же окна из ковшей, заполненных из миксеров и доставляемых сюда заливочным краном.Прочие добавки (железная и марганцевая руда и т. п.), как правило, забрасывают в печь вручную — лопатами.

Слайд 38 Дутьевой воздух и газ поступают в печь через

предварительно нагретые дымовыми газами регенераторы и соединенные с ними

кессоны, размещаемые в головках печей. Кислород в печь поступает через специальные устройства.По готовности плавки (продолжительность цикла в среднем 7—8 часов) сталь из выпускного отверстия печи сливают через сливной желоб в так называемые разливочные ковши. Предварительно через другое, более высоко расположенное, отверстие сливают в шлаковые чаши шлак.

Слайд 39

Конверторные цехи.

В конверторных цехах выплавка стали производится в

особых печах - конверторах. В них сталь из жидкого

чугуна получается в результате окисления содержащегося в нем углерода, кремния и марганца кислородом воздуха, продуваемого через толщу чугуна.Топливо при этом не применяется, так как процесс окисления сопровождается экзотермической реакцией, обусловливающей повышение температуры в конверторе до 1600—1700°. Если вместо воздуха продувка конвертора осуществляется чистым кислородом, температура в конверторе поднимается до 2000—2500°. Заливка конвертора жидким чугуном проводится из ковша-чугуновоза

.

Слайд 40 Цикл плавки в конверторе, продолжающийся от 15 до

30 минут, протекает последовательно в две стадии:

стадия шлакообразования, сопровождаю-щаяся

выделением большого количества бурого дыма без пламени, состоящего из частичек окислов железа, кремния, марганца и др.; стадия окисления углерода, в которой из конвертора выделяется яркий факел пламени и дыма, содержащего частицы металла и шлака.

Слайд 41 После готовности плавки производят выпуск шлака, а затем

и стали. - Конвертор переводят из вертикального положения в

горизонтальное с поворотом после этого на угол, необходимый для слива шлака и стали из горловины или летки.Электросталеплавильные цехи. В этих цехах выплавка стали производится в электродуговых печах, а также в печах "сопротивления и индукции". Наибольшее распространение в черной металлургии получили электродуговые печи мощностью от 15 до 150 т в плавку.

Слайд 42 Исходным материалом для электрической выплавки специальных сортов стали

являются стальной лом и различные добавки, в основном в

виде редких металлов и ферросплавов, придающих выплавляемой в электропечах стали высокие качества (легированные виды стали.Для плавки применяется электрическая дуга, образующаяся либо между двумя электродами, либо между электродом и металлической ванной (ломом, расплавленной сталью).

Слайд 43 Доставка лома к электропечам производится бадьями. Электродуговые печи

в боковых ограждениях имеют выпускное отверстие для стали, а

также проем для завалки в печь добавочных материалов и для выпуска шлака. Корпус печи после подъема свода может наклоняться в заднем (для слива стали в желоб) и переднем (для слива шлака) направлении. Днище корпуса печи — пол — служит ванной для плавки стали.Слайд 44 Процесс плавки стали протекает в три стадии: расплавления,

окисления и рафинировки. Общая длительность цикла плавки 5—6 часов.

Жидкий

чугун из доменных печей поступает в миксеры, в которые он заливается через горловину ковшом, поднимаемым миксерным краном. Из миксера чугун сливается в ковши, доставляющие его к сталеплавильным агрегатам.Слайд 45 Твердая шихта, добавки, флюсы и материалы для текущего

ремонта печей и конверторов подготавливаются в шихтовых отделениях или

дворах сталеплавильных цехов.Добавочные материалы доставляются на рабочие площадки в закрома, откуда их забирают по мере надобности и лопатами забрасывают в печи. Заправочные материалы для большегрузных мартеновских печей сгружают в бункеры заправочной машины.

Слайд 46 Добавочные материалы поступают в печи из расходных бункеров.

Готовую жидкую сталь сливают в сталеразливочные ковши, которые разливочным

краном доставляют к изложницам.Изложницы, в которые разливают готовую жидкую сталь, подвергаются каждый раз перед разливкой специальной обработке: очистке их от шлака и окалины, продувке, смазке каменноугольной смолой или другим подобным материалом. Подготовка изложниц завершается их подогревом до 200° путем сжигания в природном или доменном газа.

Добавочные материалы поступают в конверторы из расходных бункеров. Готовую после плавки жидкую сталь сливают в сталеразливочные ковши, которые разливочным краном доставляют к изложницам.

Слайд 47 После этого изложницы на специальных железнодорожных тележках, соединенных

в состав, завозят в разливочный пролет. На ряде заводов

система разливки стали в изложницы заменена системой непрерывной разливки при помощи разливочной машины. В ней происходит непрерывное остывание (кристаллизация) поступающей в кристаллизатор жидкой стали, которую тут же разрезают на заготовки заданной длины.Выемку слитков из изложниц производят краном.

Слайд 48 В воздухе сталеплавильных цехов нередко обнаруживается окись углерода

в количествах, превышающих предельно допустимые уровни. Основными источниками ее

в мартеновских цехах являются регенераторы, через не плотности которых выделяется оксид углерода.Особенно много окиси углерода может накапливаться под рабочей площадкой.

В конверторных цехах источником окиси углерода является конвертор, в миксерных отделениях — газовые горелки миксера.

Слайд 49

Применение газовой технологии создаёт особые концентрации оксида углерода.

Газовые

горелки используются в процессе сушки, свежей футеровки ковшей, печей

и стопоров, при сушке и прокаливании, при нагреве изложниц. В амбулаторной заболеваемости рабочих сталеплавильных, доменных цехов наибольший удельный вес занимают инфекционные болезни верхних дыхательных путей, ангину, гнойничковые поражения кожи, острые желудочно-кишечные заболевания, болезни периферической нервной системы.

Слайд 50

Санитарные условия труда в сталеплавильных цехах.

Во всех

сталеплавильных цехах процессы выплавки стали, ее транспортировка, разливка, а

также остывание сопровождаются весьма значительным тепловыделением в рабочие помещения. Удельные тепловыделения в них исчисляется в 200—250 ккал/м3/час, на инфракрасное излучение приходится 60—90% тепла.Наибольшая интенсивность инфракрасного излучения (до 15—18 ккал/см2/мин) регистрируется на рабочих местах у печей и конверторов при открытых заслонках печей и от горловины и факела конвертора.

Слайд 51 Характерной особенностью микроклимата сталеплавильных цехов являются резкие колебания

температуры воздуха, особенно в холодное время года.

Пыль в этих

цехах образуется в шихтовых отделениях при проведении операций по перемещению исходных материалов и подготовке шихты. Основным источником пылевыделения в плавильных отделениях являются рабочие пространства печей и конверторов, где в результате испарения образуются аэрозоли конденсации металла.Слайд 52 Аэрозоли конденсации в мартеновских цехах обнаруживаются в концентрациях

15—16 мг/м3, в электросталеплавильных цехах — до 45 мг/м3,

а в конверторных цехах — в еще более высоких концентрациях.Эти аэрозоли конденсации отличаются весьма высокой дисперсностью: подавляющая масса пылинок — более 95%—не превышает 1 мк.

В воздух сталеплавильных цехов может поступать также пыль, содержащая свободную и связанную двуокись кремния.

Слайд 53 Основным источником этой пыли являются футеровочные и строительные

материалы, применяемые в ремонте печей, конверторов, ковшей и стопоров.

Основные

оздоровительные мероприятия. Нормализация микроклимата в сталеплавильных цехах достигается путем тепловой изоляции стенок печей и конверторов, а при технической невозможности этого — экранированием. Наиболее эффективны для этого отводящие теплозащитные экраны.Слайд 54 Основные конструкции теплозащитных экранов представлены в форме "змеевиков,

наполненных водой" или щитов с асбестовыми прокладками (отражательные экраны).

Этими устройствами следует оборудовать емкости с расплавленной сталью, участки разливки стали в изложницы и их остывания. Примером теплоотводящего экранирования служат крышки завалочных окон мартеновских печей: в их полом пространстве заложены змеевики, по которым протекает вода.Слайд 55 При невозможности применения экранов с проточной водой следует

использовать отражательные экраны.

Наряду с такого рода экранами для поглощения

тепловыделений с большим успехом можно применять ысокодисперсное распыление воды.Для удаления тепловых избытков в сталеплавильных цехах служит аэрация. В теплое время года приточный аэрационный воздух рекомендуется охлаждать высокодисперсным распылением воды.

Слайд 56 Наряду с локализованным отведением тепла и естественным проветриванием

помещения на рабочих местах, находящихся под воздействием инфракрасного излучения,

применяют водо-воздушное душирование.Для этого служат стационарные или переносные вентиляционные устройства, снабженные распылителями, обеспечивающими тонкое распыление воды.

Слайд 57 Для устранения температурных колебаний, сквозняков и охлаждения рабочих

помещений сталеплавильных цехов в холодное время года необходимо предусматривать

тепловые завесы на воротах, а также защитные экраны, съемные (и стационарные, устанавливаемые по пути движения холодного воздуха.Для борьбы с пылью в шихтовом отделении лучшим мероприятием является увлажнение водой всех пылящих материалов до пределов, допустимых технологией.

Слайд 58 Для борьбы с поступлением в воздух сталеплавильных цехов

окиси углерода необходимо обеспечить полную герметизацию коммуникаций, регенераторов, укрытие

оборудования, в котором осуществляются процессы с применением горелок доменного газа в закрытые устройства.Если такие устройства создать невозможно в местах проведения этих процессов, должна быть оборудована вытяжная локализующая вентиляция.

Слайд 59 Одним из радикальных способов устранения загрязнения воздуха продуктами

горения является замена доменного газа, применяемого в качестве топлива,

природным газом. Опыт показывает, что сжигание природного газа в мартеновских печах, а также в целях сушки футеровки приводит к резкому уменьшению концентрации окиси углерода в воздухе. В тех же цехах следует вместо обычных горелок для сжигания газа применять горелки полного сгорания.Слайд 60 Аэрация сталеплавильных цехов должна быть рассчитана на удаление

в атмосферу не только избытков тепла, но и окиси

углерода.Вместо аэрации, больщое значение в оздоровлении и оптимизации условий труда в выплавке металла принадлежит системам вентиляции с механическим побуждением, которые должны быть рассчитаны на:

Удаление избытков тепла;

Удаление пыли (промышленных аэрозолей) с большим удельным весом и очень опасным содержанием;

Удаление химических загрязнений (до 200 наименований с разным удельным весом паров и газов).

Слайд 62 Прокатное производство является одним из способов обработки нагретого

и/или холодного металла давлением. При обжиме и прокатке слитки

или заготовки металла проходят в щель между двумя валками, благодаря чему уменьшается поперечное сечение слитков и увеличивается их длина. Заданная форма поперечного сечения металла (квадратная, круглая, фасонная и т. д.) получается при прокатке в валках, в которые врезаны необходимые формы ("ручья").Слайд 63 Обжим и прокатка осуществляются в цехах блюминга, слябинга,

в рельсобалочных, крупносортовых, среднесортовых, мелкосортовых, лентопрокатных, проволочных, листопрокат-ных и

трубопрокатных цехах.Нагрев слитков и заготовок производится в колодцах и печах, где для этого поддерживает-ся температура 1300—1350°. В качестве топлива служат сжигаемые в них доменный и коксовый газы в предварительно нагретом воздухе. Для перемещения слитков с железнодорожных платформ в колодцы служат клещевые колодцевые краны (тиглер-краны).

Слайд 64 После нагрева слитков до 1200—1250° каждый из них

извлекается тем же краном и устанавливается на "трансферкару", которая

доставляет нагретый слиток к подводящему рольгангу, транспортирующему его для обжатия в блюминге или слябинге.На заводах, где вместо разливки стали в изложницы применяется непрерывная разливка стали, процессы нагрева слитков и их обжим для получения крупных заготовок полностью устра-нены, так как подобного рода заготовки непос-редственно выпускает разливочная машина.

Слайд 65 Нагрев заготовок, из которых прокатывается сортовой и листовой

металл, а также трубы, производится в методических или карусельных

печах. Нагретые заготовки доставляются на раскатные поля для прокатки их в рабочих клетях прокатных станов либо транспортерами, либо рольгангами.В основном прокатные станы подразделяются на станы, расположенные поперек раскатного поля, линейные станы и станы, расположенные вдоль раскатного поля, станы непрерывной прокатки.

Слайд 66 Все виды проката, за исключением тех, которые в

последней стадии получения сматываются в рулоны или бунты (тонкий

лист, лента, катанка и т. д.), поступают на последующую отделку. Так, например, заготовки, полученные из слитков, подвергаются в целях ликвидации поверхностных пороков вырубке, огневой и абразивной зачистке, сортовой, листовой и трубопрокат — разрезке до заданных габаритов; рельсы обрабатываются путем закалки их концов и т. д.Слайд 67 Кроме того, некоторые виды проката подвергаются травлению, отжигу

и т. д. Металл с горячего проката охлаждается с

900° до 60—50° на так называемых холодильникахОсновные оздоровительные мероприятия.

В прокатных цехах теплоизоляция огражде-ний, нагревательных печей, устройство экра-нов, отводящих тепло, имеют решающее значение для снижения интенсивности инфракрасного излучения обуславливающего значительную нагретость воздуха, поверхностей.

Слайд 68 Особое значение для удаления избытков тепла, а также

снижения температуры воздуха в прокатных цехах приобретает аэрация, совмещенная

с охлаждением приточного воздуха и поверхностей в зоне значительных тепловыделений высокодис-персным распылением воды.Для защиты рабочих от инфракрасного излучения со стороны фронта печей должны быть установлены экраны с проточной водой

Слайд 69 Для создания благоприятных метеорологических условий в кабинах тиглеркранов

и других кранов, а также постов управления, подвергающихся облучению,

следует снизить температуру остекления этих помещений. Это может быть достигнуто при помощи наружного водного охлаждения.Для защиты рабочих от инфракрасного излучения со стороны фронта печей должны быть установлены экраны с проточной водой.