- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

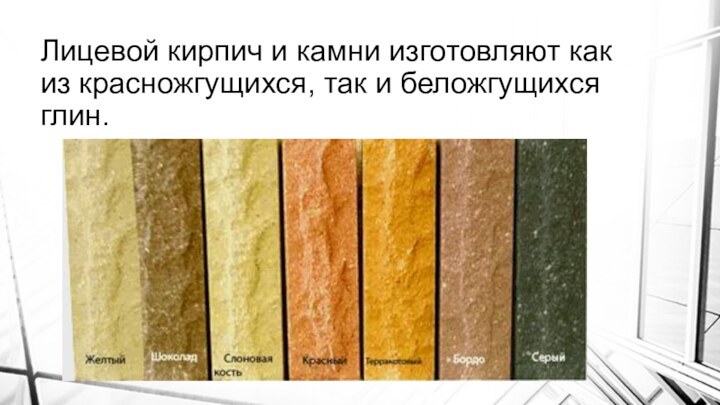

Презентация на тему §Керамические и стеклянные материалы.

Содержание

- 2. КЛАССИФИКАЦИЯ КЕРАМИЧ ЕСКИХ МАТЕРИАЛОВ И ИЗДЕЛИЙКерамические изделия

- 3. Изделия, имеющие в изломе грубозернистое строение, относятся

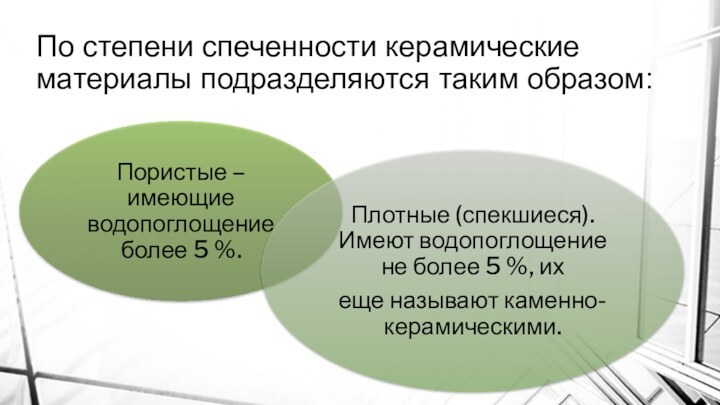

- 4. По степени спеченности керамические материалы подразделяются таким образом:

- 5. Пористые материалы могут впитывать от 5 до

- 6. Плотные керамические изделия издают при ударе чистый, долго незатухающий звук; пористые – глухой, быстро затухающий звук.

- 7. По состоянию поверхности керамические материалы бывают глазурованными или ангобированными и неглазурованными.

- 8. По назначению все керамические материалы и изделия

- 9. – для наружной облицовки (кирпич лицевой и

- 10. – санитарно-технические изделия (умывальные столы, раковины, унитазы,

- 11. архитектурно-художественная керамикаК этой категории керамики относятся изделия

- 12. – на изделия для облицовки экстерьеров;– изделия

- 13. Терракота (итал. terra cotta – обожженная земля) представляет собой неглазурованный пористый керамический материал с цветным оттенком.

- 14. Майолика В XIV– XV вв. так называлась

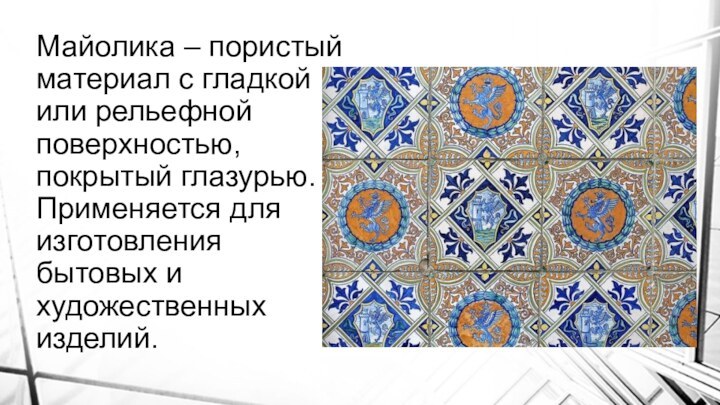

- 15. Майолика – пористый материал с гладкой или

- 16. Фаянс – твердый мелкопористый материал белого цвета,

- 17. Фаянс не просвечивает. Применяется в производстве облицовочной плитки и посуды, декоративных и санитарно-технических изделий.

- 18. Полуфарфор – тонкокерамический материал, занимающий по со-ставу

- 19. Фарфор – представляет собой белый плотный спекшийся,

- 20. Каменная масса – близкий к фарфору плотный

- 22. Плотность керамических материалов и изделий зависит от их химико-минералогического состава, способа формования и степени обжига. Свойства

- 23. Большей плотностью отличаются материалы, обжигаемые почти до

- 24. Прочность при сжатии (марочность) керамических изделий изменяется

- 25. Для обеспечения надежного сцепления с раствором стеновые керамические материалы должны иметь водопоглощение не менее 6–8 %.

- 26. Теплопроводность абсолютно плотной спекшейся керамики составляет 1,16

- 27. Стеновые материалы должны выдерживать не менее 15

- 28. Декоративное оформление изделийГлазурование – процесс нанесения на

- 29. Глазури бывают белые и цветные, прозрачные и

- 30. Прозрачные глазури применяют чаще всего для покрытия

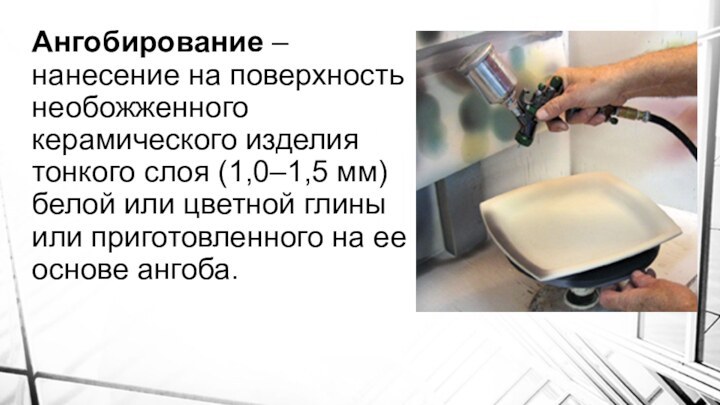

- 31. Ангобирование – нанесение на поверхность необожженного керамического

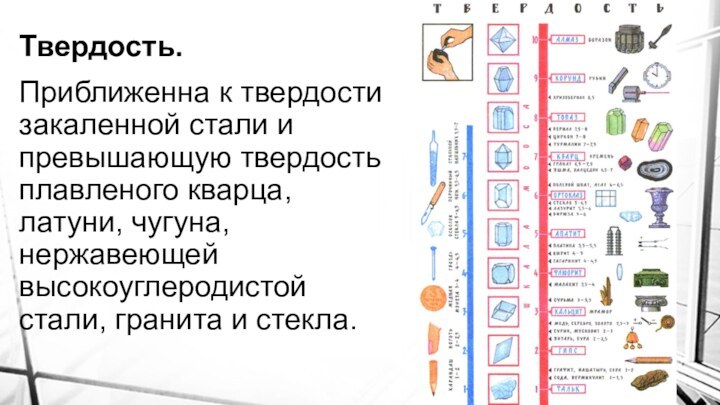

- 32. Ангоб – это матовое белое или цветное

- 33. Его наносят на изделие для получения более гладкой поверхности.

- 34. Стеновые материалы

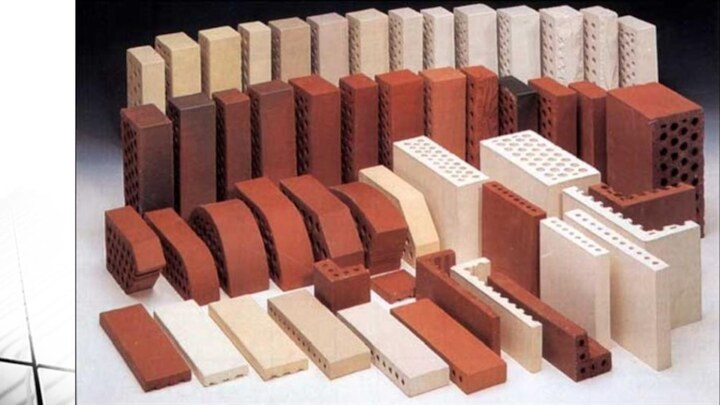

- 35. К группе стеновых материалов относятся кирпич глиняный обыкновенный, пустотелый, пористо-пустотелый, легкий, пустотелые керамические камни и блоки.

- 39. Наиболее распространенными из стеновых материалов являются керамический кирпич и камни.

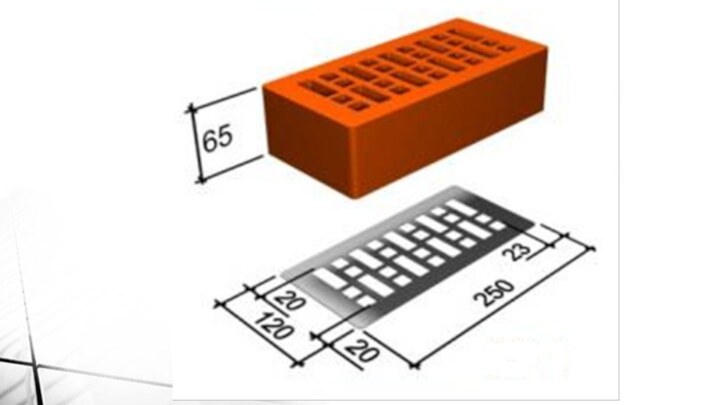

- 40. Кирпич глиняный обыкновенный имеет размеры 250×120×65 мм (одинарный)

- 41. 250×120×88 мм (утолщенный)

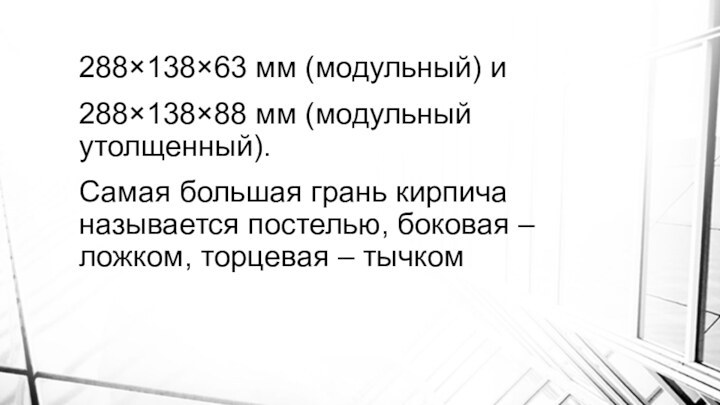

- 42. 288×138×63 мм (модульный) и 288×138×88 мм (модульный

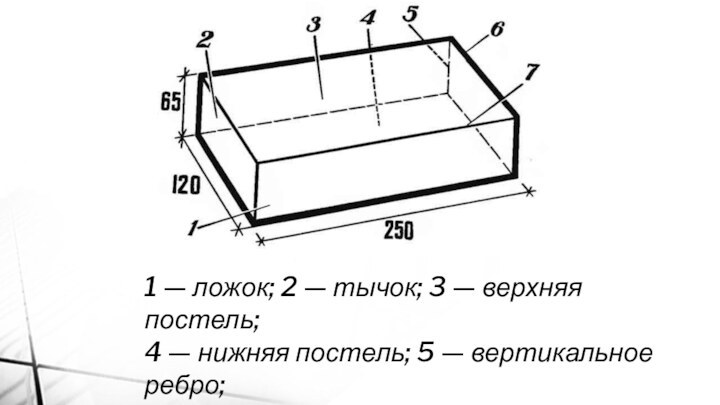

- 44. 1 — ложок; 2 — тычок; 3

- 45. Кирпич глиняный обыкновенный применяется для кладки наружных

- 46. Обычный строительный кирпич имеет довольно высокую плотность

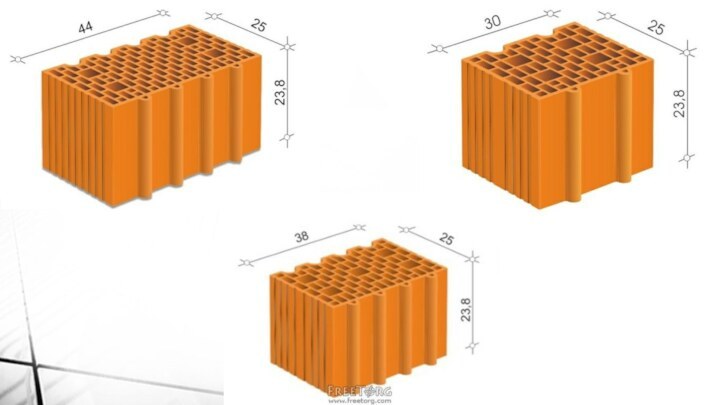

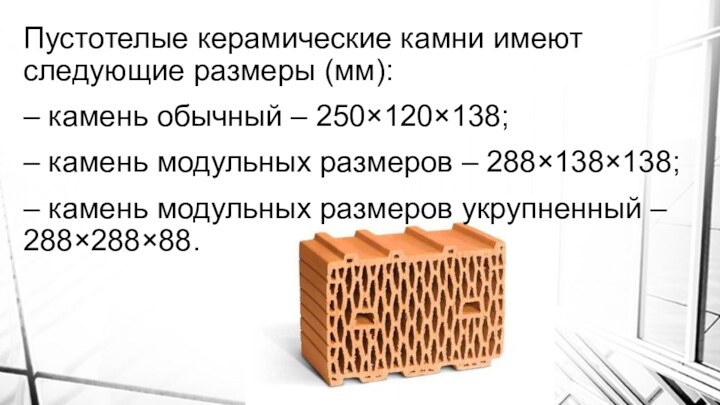

- 47. Пустотелые керамические камни имеют следующие размеры (мм):–

- 48. Материалы для наружной облицовки

- 49. Облицовка керамикой не только придает декоративность, но и защищает конструкцию от внешних воздействий.

- 50. Лицевой кирпич отличается от обычного тем, что

- 51. Лицевой кирпич и камни изготовляют как из красножгущихся, так и беложгущихся глин.

- 52. Клинкерный кирпичЭто кирпич, обожженный до полного спекания.

- 53. Клинкерный кирпич – экологически чистый материал, полученный

- 54. Кровельная черепица

- 55. Керамическая черепица – один из старейших, долговечных

- 57. Керамические изделия специального назначения

- 58. К теплоизоляционной керамике относятся эффективные пористые и пустотелые кирпичи и камни, керамзит и аглопорит.

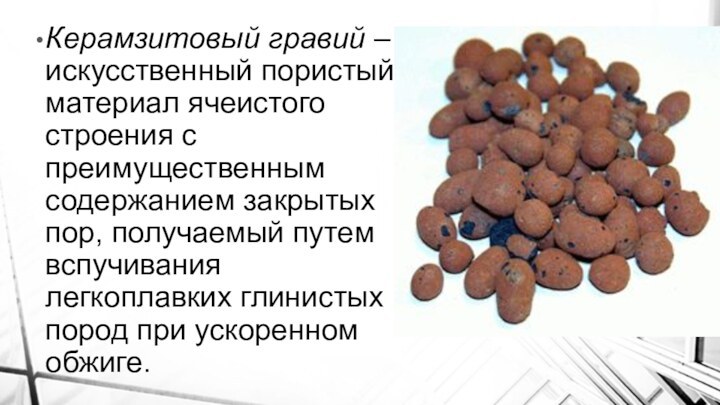

- 59. Керамзитовый гравий – искусственный пористый материал ячеистого

- 60. Аглопорит – искусственный легкий пористый материал, получаемый

- 61. Основные технологии производства стеклаСтекло. Ситаллы и шлакоситаллы.

- 62. Стекло – один из прекраснейших материалов, изобретенных более 3 тыс. лет до н.э.

- 63. СТЕКЛА – это все аморфные тела,

- 64. Основные для стекол образующие оксиды: SiO2 до 80 %Na2O до 15 %CaO до 15 %

- 65. Свойства стекла.1. Плотность обычных стекол составляет 2,5

- 66. 5. Прочность стекла на сжатие – 700

- 67. 7. Твердость по шкале Мооса у обычных силикатных

- 68. Сырье для производства стекла и основные оксиды,

- 69. Подготовка сырьевых материалов: сушка, дробление, помол, грохочение.Приготовление

- 70. Охлаждение стекломассы до температуры выработки (950

- 71. Изделия из стекла

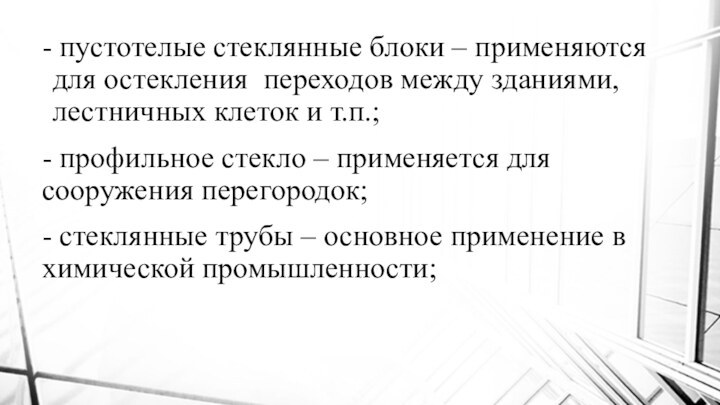

- 72. - пустотелые стеклянные блоки – применяются для

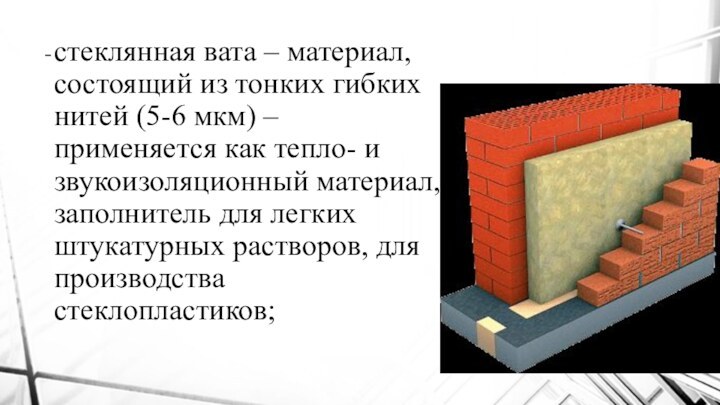

- 74. стеклянная вата – материал, состоящий из тонких

- 75. - плитки «стеклокремнезит» – цветные непрозрачные плиты,

- 77. СИТАЛЛЫ И ШЛАКОСИТАЛЛЫ

- 78. Ситаллами называют стеклокристаллические материалы, по лученные каталитической

- 79. Ситаллы – сравнительно новые материалы, они были

- 80. Плотность колеблется в пределах 2,4–2,7 г/см³, т.е. меньше, чем у алюминия.Пористость. Ситаллы непористы, обладают нулевым водопоглощением.

- 81. Прочность. Ситаллы прочнее стекол, большинства керамических материалов

- 82. Твердость. Приближенна к твердости закаленной стали и

- 83. Ситаллы превосходят по химической стойкости почти все

- 84. Шлакоситаллы – это ситаллы на основе шлаков.

- 85. Впервые шлакоситаллы были синтезированы в 1959 г. в СССР путем кристаллизации шлакового стекла.

- 86. Шлакоситаллы обладают высокой механической прочностью, превышающей прочность исходного стекла.

- 87. По прочности при сжатии они конкурируют с

- 88. Применение ситаллов и шлакоситаллов.

- 89. Ситаллы и шлакоситаллы являются весьма перспективными материалами

- 90. Из шлакоситаллов рекомендуется изготовлять навесные самонесущие панели

- 92. Скачать презентацию

- 93. Похожие презентации

КЛАССИФИКАЦИЯ КЕРАМИЧ ЕСКИХ МАТЕРИАЛОВ И ИЗДЕЛИЙКерамические изделия классифицируют по структуре, степени спечённой, состоянию поверхности и назначению.По структуре спекшейся керамической массы различают грубую и тонкую керамику.

Слайд 2

КЛАССИФИКАЦИЯ КЕРАМИЧ ЕСКИХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Керамические изделия классифицируют

по структуре, степени спечённой, состоянию поверхности и назначению.

спекшейся керамической массы различают грубую и тонкую керамику.Слайд 3 Изделия, имеющие в изломе грубозернистое строение, относятся к

грубой керамике. Изделия с тонкозернистым строением составляют класс тонкой

керамики.Они имеют плотную

монолитную

структуру

и равномерно окрашены.

Слайд 5 Пористые материалы могут впитывать от 5 до 20

% воды по массе или 12– 35 % по

объему.При необходимости их покрывают

глазурями или ангобами.

Слайд 6 Плотные керамические изделия издают при ударе чистый, долго

незатухающий звук; пористые – глухой, быстро затухающий звук.

Слайд 7 По состоянию поверхности керамические материалы бывают глазурованными или

ангобированными и неглазурованными.

Слайд 8 По назначению все керамические материалы и изделия делят

на следующие виды:

– стеновые (кирпич строительный обыкновенный, кирпич и

камни пустотелые и пористые, крупные пустотелые блоки);Слайд 9 – для наружной облицовки (кирпич лицевой и камни

облицовочные, фасадные плитки, терракотовые плиты, ковровая мозаика);

– для внутренней

облицовки (глазурованные плитки, встроенные детали, плитки для пола);– кровельные (черепица);

Слайд 10 – санитарно-технические изделия (умывальные столы, раковины, унитазы, писсуары,

бидэ, сливные бачки);

– дорожные (клинкерный кирпич);

– трубы канализационные и

дренажные;– керамические изделия специального назначения (теплоизоляционные, кислотоупорные, огнеупорные).

Слайд 11

архитектурно-художественная керамика

К этой категории керамики относятся изделия в

основном из терракотовых и майоликовых масс, которые условно подразделяются:

Слайд 12

– на изделия для облицовки экстерьеров;

– изделия для

облицовки интерьеров.

Основными традиционными видами архитектурно-художественной керамики являются: терракота, майолика,

фаянс, фарфор, каменная масса.Слайд 13 Терракота (итал. terra cotta – обожженная земля) представляет

собой неглазурованный пористый керамический материал с цветным оттенком.

Слайд 14 Майолика В XIV– XV вв. так называлась любая

глазурованная керамика, но в современном декоративно-художественном искусстве майоликой называют

фаянсовые изделия с белым или цветным оттенком, расписанные красками по свежей, еще не обожженной глазури.Слайд 15 Майолика – пористый материал с гладкой или рельефной

поверхностью, покрытый глазурью. Применяется для изготовления бытовых и художественных

изделий.Слайд 16 Фаянс – твердый мелкопористый материал белого цвета, отличается

от фарфора непрозрачностью и большим водопоглощением (от 5 до

12 %), из-за чего его покрывают глазурью.Слайд 17 Фаянс не просвечивает. Применяется в производстве облицовочной плитки

и посуды, декоративных и санитарно-технических изделий.

Слайд 18

Полуфарфор – тонкокерамический материал, занимающий по со-

ставу и

своим основным свойствам среднее положение между фарфором и фаянсом.

Он характеризуется высокой плотностью и почти совсем не просвечивает.Слайд 19 Фарфор – представляет собой белый плотный спекшийся, непроницаемый

для жидкостей и газов (даже в неглазурованном виде) керамический

материал с раковистым изломом.Фарфор просвечивает в

тонких слоях.

Слайд 20 Каменная масса – близкий к фарфору плотный материал,

отличается от последнего цветом (преимущественно серый, коричневый) и

непрозрачностью.

Этот

материал имеет высокую механическую

прочность, устойчивость

к химическим воздействиям

и высокую термостойкость.

Слайд 22 Плотность керамических материалов и изделий зависит от их

химико-минералогического состава, способа формования

и степени обжига.

Свойства

Слайд 23 Большей плотностью отличаются материалы, обжигаемые почти до полного

спекания без вспучивания (клинкерный кирпич, плитки для пола).

Истинная

плотность спекшейся керамической массы составляет 2,5–2,7 г/см³. Средняя плотность зависит от пористости и пустотности и составляет у различных изделий от 300 до 2300 кг/м³.

Слайд 24 Прочность при сжатии (марочность) керамических изделий изменяется в

пределах о т 0,05 до 1000 МПа. Наибольшую прочность

имеют изделия со спекшимся без деформации черепком.Слайд 25 Для обеспечения надежного сцепления с раствором стеновые керамические

материалы должны иметь водопоглощение не менее 6–8 %.

Слайд 26 Теплопроводность абсолютно плотной спекшейся керамики составляет 1,16 Вт/(м·К),

теплоемкость керамических материалов в среднем колеблется о т 0,75

до 0,92 кДж/(кг·К).Слайд 27 Стеновые материалы должны выдерживать не менее 15 циклов,

а изделия для облицовки фасадов зданий не менее 25

циклов попеременного замораживания и оттаивания.

Слайд 28

Декоративное оформление изделий

Глазурование – процесс нанесения на керамическую

поверхность тонкого слоя (0,1– 0,3 мм) стекла, придающего э

той поверхности глянец и улучшающего ее механические и физико-химические свойства.Слайд 29 Глазури бывают белые и цветные, прозрачные и глухие,

блестящие и матовые, легкоплавкие и тугоплавкие, а также с

металлическим отливом.Слайд 30 Прозрачные глазури применяют чаще всего для покрытия фарфоровых

и фаянсовых изделий. Глухие (эмали) используются для покрытия облицовочных

плит, печных изразцов и других изделий строительной и тонкой керамики.Слайд 31 Ангобирование – нанесение на поверхность необожженного керамического изделия

тонкого слоя (1,0–1,5 мм) белой или цветной глины или

приготовленного на ее основе ангоба.Слайд 32 Ангоб – это матовое белое или цветное покрытие,

приготовленное из тугоплавких светложгущихся глин. Ангоб, являясь более плотным,

чем материал ангобируемого изделия, занимает как бы промежуточное положение между материалом изделия и глазурью.Слайд 35 К группе стеновых материалов относятся кирпич глиняный обыкновенный,

пустотелый, пористо-пустотелый, легкий, пустотелые керамические камни и блоки.

Слайд 42

288×138×63 мм (модульный) и

288×138×88 мм (модульный утолщенный).

Самая большая грань кирпича называется постелью, боковая –ложком, торцевая

– тычкомСлайд 44 1 — ложок; 2 — тычок; 3 —

верхняя постель;

4 — нижняя постель; 5 — вертикальное

ребро; 6 — горизонтальное поперечное ребро;

7— горизонтальное продольное ребро

Слайд 45 Кирпич глиняный обыкновенный применяется для кладки наружных и

внутренних стен, столбов, фундаментов, сводов и других частей зданий,

в которых полностью используется его высокая прочность.Слайд 46 Обычный строительный кирпич имеет довольно высокую плотность (1600–1800

кг/м3) и высокую теплопроводность, поэтому приходится возводить наружные стены

большей толщины, чем это требуется по расчету на прочность.

Слайд 47

Пустотелые керамические камни имеют следующие размеры (мм):

– камень

обычный – 250×120×138;

– камень модульных размеров – 288×138×138;

– камень

модульных размеров укрупненный – 288×288×88.Слайд 49 Облицовка керамикой не только придает декоративность, но и

защищает конструкцию от внешних воздействий.

Слайд 50 Лицевой кирпич отличается от обычного тем, что у

него ложок и тычок (или два тычка) имеют улучшенное

качество поверхности.

Слайд 52

Клинкерный кирпич

Это кирпич, обожженный до полного спекания.

Его

выпускают размером 220×110×65–75 мм с гладкой и офактуренной поверхностью

и применяют для покрытий дорог и тротуаров, кладки цоколей.Слайд 53 Клинкерный кирпич – экологически чистый материал, полученный в

результате высокотемпературного обжига пластичных глин отборного качества. При температуре

до 1200°С процесс идет до полного спекания без остекловывания поверхности.Слайд 55 Керамическая черепица – один из старейших, долговечных и

огнестойких кровельных материалов.

Черепицу изготовляют из лучших сортов пластичных кирпичных

глин, отощенных молотым черепичным боем или кварцевым песком.Слайд 58 К теплоизоляционной керамике относятся эффективные пористые и пустотелые

кирпичи и камни, керамзит и аглопорит.

Слайд 59 Керамзитовый гравий – искусственный пористый материал ячеистого строения

с преимущественным содержанием закрытых пор, получаемый путем вспучивания легкоплавких

глинистых пород при ускоренном обжиге.Слайд 60 Аглопорит – искусственный легкий пористый материал, получаемый из

глинистого легкоплавкого сырья его термической обработкой на агломерационных машинах

с последующим дроблениемСлайд 63 СТЕКЛА – это все аморфные тела, полученные

переохлаждением минеральных расплавов и обладающие в результате постепенного увеличения

вязкости механическими свойствами твердых тел.Процесс перехода из жидкого состояния в твердое обратим.

СТЕКЛА – это все аморфные тела, полученные переохлаждением минеральных расплавов и обладающие механическими свойствами твердых тел.

Процесс перехода из жидкого состояния в твердое обратим.

Слайд 65

Свойства стекла.

1. Плотность обычных стекол составляет 2,5 г/см³.

2.

Оптические свойства – прозрачность, светопреломление, отражение, рассеивание и т.д.

3. Теплопроводность и термостойкость наибольшие у кварцевого стекла.

4. Химическая стойкость понижается с увеличением содержания щелочных оксидов.

Слайд 66 5. Прочность стекла на сжатие – 700 -1000

МПа, прочность на изгиб значительно ниже – 35 -

85 МПа.У закаленного стекла эти показатели в 3-4 раза выше.

6. Хрупкость стекол очень высокая, ударная вязкость низкая.

Слайд 67 7. Твердость по шкале Мооса у обычных силикатных стекол

5-7, у кварцевого выше.

8. Технологические свойства – стекло поддается

механической обработке – пилится и режется алмазом, шлифуется и полируется. В пластическом состоянии (в состоянии стекломассы) при температуре 900 -1100˚С оно формуется с помощью выдувания, вытягивания, проката, штампования.

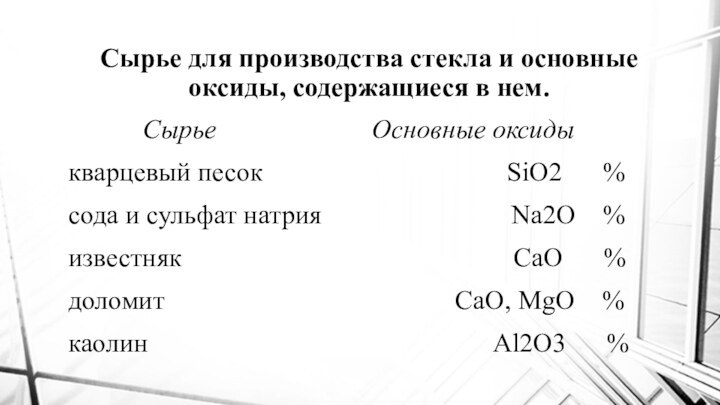

Слайд 68 Сырье для производства стекла и основные оксиды, содержащиеся

в нем.

Сырье

Основные оксидыкварцевый песок SiO2 %

сода и сульфат натрия Na2O %

известняк CaO %

доломит CaO, MgO %

каолин Al2O3 %

Слайд 69

Подготовка сырьевых материалов: сушка, дробление, помол, грохочение.

Приготовление стекольной

шихты: весовое дозирование компонентов, смешивание.

Варка стекломассы в стекловаренных печах.

Максимальная температура варки 1350-1450˚С. При этой же температуре происходят процессы осветления и гомогенизация стекломассы.Слайд 70 Охлаждение стекломассы до температуры выработки (950 1100˚С)

с целью придания ей формовочной вязкости.

Выработка из полученной стекломассы

тем или иным способом изделий.Отжиг изделий – это нагрев их до температуры, близкой к температуре размягчения стекла (450 500˚С), выдержка при этой температуре, медленное охлаждение.

Слайд 72 - пустотелые стеклянные блоки – применяются для остекления

переходов между зданиями, лестничных клеток и т.п.;

- профильное стекло

– применяется для сооружения перегородок; - стеклянные трубы – основное применение в химической промышленности;

Слайд 74 стеклянная вата – материал, состоящий из тонких гибких

нитей (5-6 мкм) – применяется как тепло- и звукоизоляционный

материал, заполнитель для легких штукатурных растворов, для производства стеклопластиков;Слайд 75 - плитки «стеклокремнезит» – цветные непрозрачные плиты, имитирующие

структуру полированных горных пород.

- стеклянная эмалированная плитка, нарезанная из

отходов листового стекла - стеклопакеты – это элементы из двух или трех стекол.