- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему по контролю качества сварных швов Контроль проникающими веществами

Содержание

- 2. Капиллярные методы контроля ГОСТ 18442-80 “Контроль неразрушающий. Капиллярные методы. Общие требования.

- 3. Чтобы краситель мог проникнуть в дефекты на

- 4. 2 стадия – нанесение пенетранта Пенетрант,

- 5. 3 стадия - удаление излишков пенетрантаИзбыток

- 6. 4 стадия – нанесение проявителяПосле просушки

- 7. 5 стадия - контрольИнспектирование ОК начинается непосредственно

- 8. Назовите этапы контроля?а - нанесение индикаторной жидкости;

- 9. Методы контроля течеисканием ГидравлическиеПневматическиеВакуумныеХимическая индикация течейГазоаналитическиеКонтроль керосином и пенетрантами

- 10. Гидравлические методыПроникающим веществом является жидкость, обычно вода,

- 11. Пневматические испытанияРазновидностью пневматических испытаний является манометрический метод,

- 12. Метод химической индикации течейНа контролируемые стыки сосуда

- 13. Вакуумные методыОснованы на перепаде давления, создаваемого откачкой

- 14. Вакуумная камера1- присоски2- прозрачная камера3- манометр4 – шланг насоса5- сварной шов

- 15. Метод контроля керосином (бензином или спиртом)Основан на

- 16. Газоаналитические методы (контроль с помощью течеискателей)С

- 17. Скачать презентацию

- 18. Похожие презентации

Капиллярные методы контроля ГОСТ 18442-80 “Контроль неразрушающий. Капиллярные методы. Общие требования.

Слайд 2

Капиллярные методы контроля

ГОСТ 18442-80 “Контроль неразрушающий.

Капиллярные

методы. Общие требования.

Слайд 3 Чтобы краситель мог проникнуть в дефекты на поверхности,

ее предварительно следует очистить водой или органическим очистителем.

Все

загрязняющие вещества (масла, ржавчина, и т.п.) любые покрытия (ЛКП, металлизация) должны быть удалены с контролируемого участка. После этого поверхность высушивается, чтобы внутри дефекта не оставалось воды или очистителя.

1 стадия

– предварительная очистка поверхности

Слайд 4

2 стадия

– нанесение пенетранта

Пенетрант, обычно красного

цвета, наносится на поверхность путем распыления, кистью или погружением

ОК в ванну, для хорошей пропитки и полного покрытия пенетрантом.Как правило, при температуре

5-50 0С, на время 5-30 мин.

Слайд 5

3 стадия

- удаление излишков пенетранта

Избыток пенетранта удаляется

протиркой салфеткой, промыванием водой. Или тем же очистителем, что

и на стадии предварительной очистки.При этом пенетрант должен быть удален с поверхности, но никак не из полости дефекта.

Поверхность далее высушивается салфеткой без ворса или струей воздуха.

Используя при этом очиститель есть риск вымывания пенетранта и неправильной его индикации.

Слайд 6

4 стадия

– нанесение проявителя

После просушки сразу же

на ОК наносится проявитель, обычно белого цвета, тонким ровным

слоем.

Слайд 7

5 стадия - контроль

Инспектирование ОК начинается непосредственно после

окончания процесса проявки и заканчивается согласно разным стандартам не

более, чем через 30 мин.Интенсивность окраски говорит о глубине дефекта, чем бледнее окраска, тем дефект мельче.

Интенсивную окраску имеют глубокие трещины.

После проведения контроля проявитель удаляется водой или очистителем.

Слайд 8

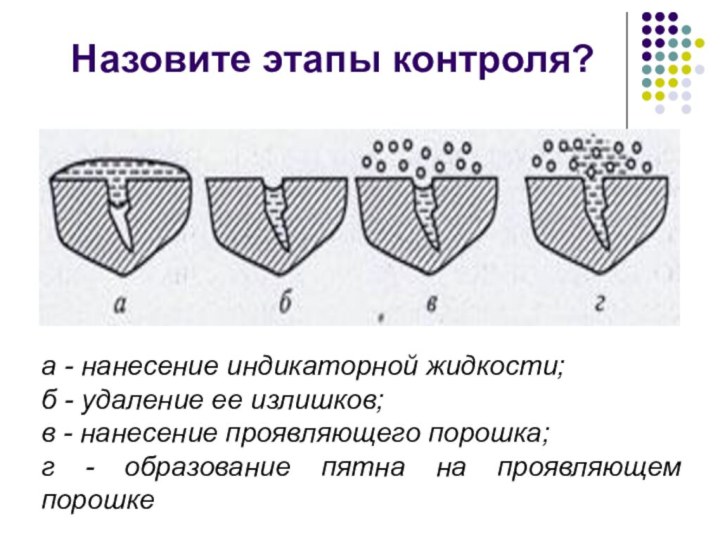

Назовите этапы контроля?

а - нанесение индикаторной жидкости;

б

- удаление ее излишков;

в - нанесение проявляющего порошка;

г

- образование пятна на проявляющем порошке

Слайд 9

Методы контроля течеисканием

Гидравлические

Пневматические

Вакуумные

Химическая индикация течей

Газоаналитические

Контроль керосином и

пенетрантами

Слайд 10

Гидравлические методы

Проникающим веществом является жидкость, обычно вода, которая

подается под давлением с одной стороны шва. Дефект обнаруживается

по появлению жидкости с противоположной стороны шва.При испытаниях избыточным гидравлическим давлением в изделие подается вода под давлением, которое в 1,5...2 раза превышает рабочее. Изделие выдерживают определенное время, следя за давлением по манометру, затем обстукивают молотком, течи выявляются в виде струек и отпотевания поверхности контролируемого изделия. Этим методом выявляются дефекты диаметром до 0,001 мм.

Слайд 11

Пневматические испытания

Разновидностью пневматических испытаний является манометрический метод, при

котором изделие выдерживается под давлением воздуха равным от 1

до 2 рабочих значений от 10 до 100 ч. Изменение давления, наблюдаемое по манометру, не должно превышать допускаемой величины.Испытания под высоким давлением опасны, поэтому их проводят редко.

Возможно определение места течи при испытаниях невысоким давлением (0,03...0,3 МПа). Для индикации используют мыльную пену или пенные индикаторы на основе моющих средств. Поры диаметром 10-3...10-4 мм можно обнаружить, обдувая поверхность сварного шва воздухом из шланга под давлением примерно 0,4 МПа. Иногда проводят пневмогидравлические испытания, создавая внутри изделия избыточное давление и погружая его в воду.

Слайд 12

Метод химической индикации течей

На контролируемые стыки сосуда наносят

индикаторную массу, пасту или ленту. В сосуд подают пробный

газ под избыточным давлением. Пробный газ проникает через неплотности и окрашивает индикатор.При наличии течи появляются черные или фиолетовые пятна.

Слайд 13

Вакуумные методы

Основаны на перепаде давления, создаваемого откачкой воздуха

из изделия.

Широко используется метод мыльной индикации: на проверяемый

участок шва, предварительно смазанный мыльным раствором, накладывается прозрачная камера на присосках, в которой создается низкий вакуум.При наличии в шве дефектов воздух проникает через несплошности и на поверхности шва образуются мыльные пузыри, наблюдаемые через прозрачное стекло камеры.

Метод можно использовать для контроля стыковых и нахлесточных соединений.

Слайд 15

Метод контроля керосином (бензином или спиртом)

Основан на высокой

проникающей способности жидкостей. Обычно контролируемый шов покрывают меловой краской

со стороны, доступной для осмотра и устранения дефектов. Затем шов смачивают керосином с другой стороны и выдерживают необходимое время (обычно 15...60 мин).Дефекты выявляют по ржавым полосам и пятнам на слое мела. Иногда добавляют в пробную жидкость краску или люминофор.

Слайд 16

Газоаналитические методы

(контроль с помощью течеискателей)

С одной стороны

сварного шва в замкнутом изделии подается пробный газ, с

другой стороны - отбирается проба газа, которая подается в анализатор течеискателя.Существуют различные схемы контроля:

опрессовка - пробный газ подается под избыточным давлением внутрь сосуда, обдув контролируемого шва пробным газом и отбор пробы газа из сосуда,

аккумулирование - изделие выдерживается в атмосфере пробного газа, а затем производится отбор пробы газа из изделия (при этом достигается максимальная чувствительность, но определение места течи затруднено).

Течеискатели бывают катарометрические, ими место дефекта определяют по изменению теплопроводности газовой смеси вблизи дефекта.