Слайд 2

§ 7. Плавильные пламенные печи

Данные агрегаты относятся

к печам-теплообменникам, работающим по радиационному режиму тепловой работы. В

некоторых случаях жидкая металлическая ванна получает теплоту как извне, так и в результате теплогенерации в металле, тогда агрегаты занимают промежуточное положение между печами-теплообменниками и печами-теплогенераторами.

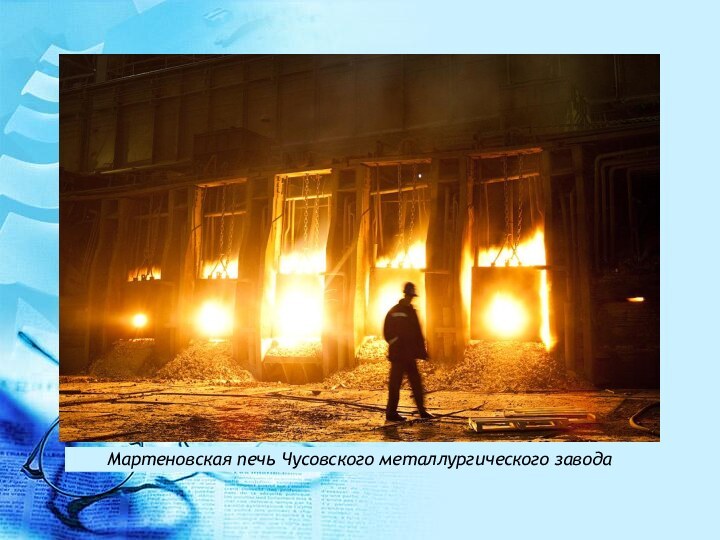

Мартеновская печь – пламенная печь для переработки чугуна и стального лома в сталь заданного химического состава и качества.

Пьер Мартен (1824-1915) – французский металлург. По окончании горной школы работал на металлургическом заводе своего отца в городе Фуршамбо, в 1854-1883 гг. был директором металлургического завода в Сирёй (близ города Ангулем). В 1864 г. предложил способ получения литой стали в регенеративных пламенных печах. Мартеновский способ стал широко применяться в металлургии в последней четверти 19 века.

Слайд 4

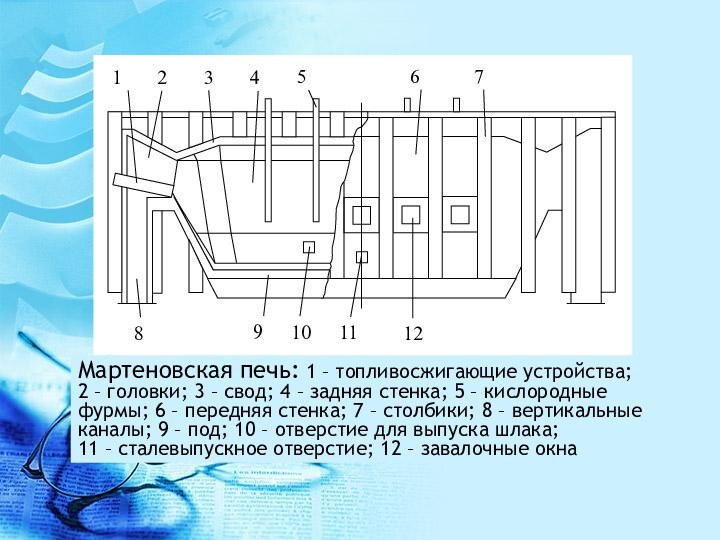

Мартен состоит из следующих основных частей: рабочего пространства

(под 9, передняя 6 и задняя 4 стенки,

свод 3), где осуществляется плавка; головок 2 (правой и левой), состоящих из собственно головок и вертикальных каналов 8 для подачи топлива и воздуха в рабочее пространство и отвода из него продуктов сгорания; шлаковиков – для осаждения и накопления пыли и частиц шлака, выпадающих из проходящих через них продуктов сгорания; регенераторов; боровов (каналов) для воздуха, газа и продуктов сгорания; системы перекидных клапанов, предназначенных для изменения направления подачи в печь топлива и воздуха и отвода из рабочего пространства продуктов сгорания; котла–утилизатора; дымовой трубы.

Рабочее пространство и головки печи расположены выше рабочей площадки цеха и условно называется верхним строением печи. Остальные части находятся под рабочей площадкой и называются нижним строением.

Слайд 5

Мартеновская печь – агрегат симметричный: правая

и левая

ее стороны относительно вертикальной оси одинаковы по устройству. Топливо и воздух для горения поступают в рабочее пространство поочередно то с правой, то с левой стороны; продукты сгорания отводятся из рабочего пространства соответственно с противоположной стороны.

Изменение направления подачи топлива и воздуха, то есть изменение направления факела в рабочем пространстве, осуществляется системой клапанов и шиберов и называется «перекидкой» клапанов.

Продукты сгорания поступают из шлаковика в регенератор сверху при температуре 1500–1600 °С и, проходя по насадке, передают ей значительную часть содержащейся в них теплоты. При последующем прохождении через нагретую насадку холодного воздуха или газа они нагреваются до 1100–1200 °С.

Слайд 6

В зависимости от характера огнеупорных материалов, из которых

выложено рабочее пространство, мартены делятся на основные и кислые.

Для

кладки основной печи применяют магнезитовый, магнезитохромитовый, хромомагнезитовый кирпичи, магнезитовый порошок (для наварки пода), для кладки кислой печи (применяемой редко) – динасовый кирпич и кварцевый песок.

В нижнем строении печи используются форстеритовый, высокоглинозёмистый, магнезитовый и шамотный кирпичи.

Для придания строительной прочности всей конструкции печи кладка крепится металлической арматурой. Узлы и детали печи, работающие в условиях высокой температуры, постоянно охлаждаются.

Слайд 7

Мартеновская печь могут отапливаться жидким (мазутом) или газообразным

(природный, смешанный, генераторный газ) топливом.

Смешанный газ (коксовый и доменный)

и генераторный газ, обладающие недостаточной теплотой сгорания, перед поступлением в рабочее пространство подогреваются в регенераторах.

Природный газ и мазут используются без подогрева.

Кислород, служащий для интенсификации горения топлива, вводится через фурмы, помещенные в головках печи, а подаваемый для продувки ванны – через фурмы 5, опускаемые в отверстия в своде.

Несмотря на наличие регенераторов, отходящие газы перед дымовой трубой имеют температуру 400–800 °С, поэтому за печью устанавливают котлы–утилизаторы.

Слайд 9

Плавильные пламенные печи цветной металлургии используются при производстве

Cu, Ni, Zn, Sn, Al.

По назначению делятся на 2 группы: для переработки минерального сырья, основными представителями которых являются отражательные печи для плавки сульфидных медных концентратов на штейн, и печи для рафинировочной плавки металлов.

Слайд 11

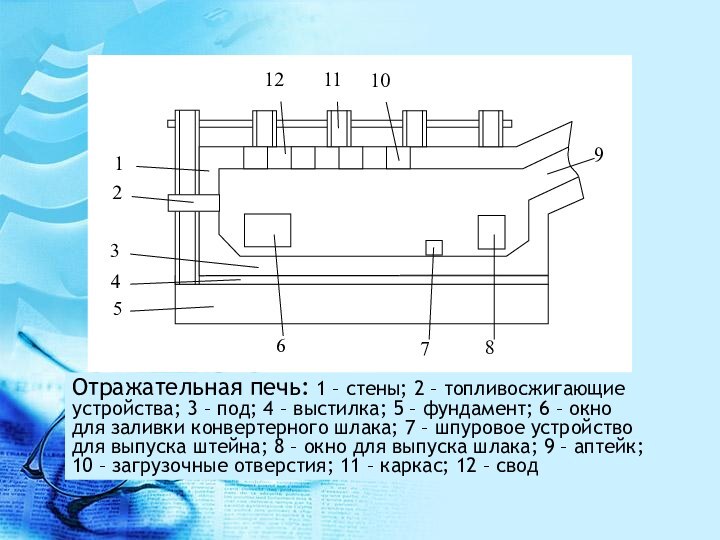

Рабочее пространство отражательной печи представляет собой горизонтальную прямоугольную

камеру длиной 30-35 м, шириной 7-10 м и высотой

от пода до свода 3-5 м. Фундамент печи 5 – сплошной бетонный, покрытый теплоизоляцией 4 из диатомита или шамота-легковеса.

Под печи 3 выполняют в виде обратного свода из хромомагнезита или магнезитохромита при основных шлаках или из динаса при кислых шлаках. Иногда делают кварцевый набивной под методом пламенного торкретирования.

Стены 1 и свод 12 выполняют из тех же огнеупорных материалов. Стены имеют толщину около 0,5 м, а в области ванны расплава они толще – до 1,5 м.

Обычно хромомагнезитовый свод изготавливают подвесным, а динасовый свод – арочным. Кладка печи заключена в металлический каркас 11, состоящий из вертикальных стоек, скрепленных продольными и поперечными тягами.

Слайд 12

В своде вдоль боковых стен имеются отверстия 10

с установленными в них воронками с патрубками, куда подают шихту с помощью шнековых питателей (винтовых конвейеров) или скребковых транспортеров.

Шихтовые материалы размещают вдоль стен, образуя откосы, закрывающие боковые стены почти до свода. Загрузку производят только в плавильную зону печи, которая занимает 2/3 длины рабочего пространства. Оставшуюся часть рабочего пространства занимает зона отстаивания продуктов плавки. Для заливки конвертерного шлака имеются желоба, соединенные с рабочим пространством печи окнами 6.

На торцевой стене устанавливают топливосжигающие устройства 2. Чаще всего применяют газовое или газо-мазутное отопление. На некоторых отражательных печах применяют сводовое отопление, организуемое с помощью плоскопламенных горелок.

Слайд 13

Для выпуска штейна используют шпуровые устройства 7, шлак

выпускают через окно 8.

Наиболее ответственные части печи – загрузочные

и выпускные отверстия – делают из углеродистых или хромомагнезиальных огнеупоров по причине низкой термостойкости динаса.

Дым удаляют через наклонный газоход – аптейк 9, позволяющий организовать пылеосаждение наиболее крупных частиц, которые после поворота газового потока по инерции пролетают до наклонного пода аптейка и оседают на нем, а затем, постепенно расплавляясь, стекают обратно в печь.

Для утилизации теплоты дыма, имеющего высокую температуру (1250-1300 °С), за печью устанавливают котел-утилизатор, а за ним – металлический рекуператор для подогрева воздуха.

Слайд 14

Основой тепловой работы мартеновской печи является интенсивная теплопередача,

направленная на то, чтобы передать проплавляемому металлу наибольшую часть

поданной в рабочее пространство теплоты.

Для интенсификации теплообмена и ускорения плавки необходимо поддерживать максимальную разность между температурой печи (составляющей около 1750 °С, для чего калориметрическая температура горения должна быть около 2500 °С) и поверхностью твердой шихты или жидкой ванны.

Очевидно также и то, что на скорость нагрева и плавления влияют условия передачи теплоты внутри расплавляемого материала или внутри жидкой ванны. Передача теплоты внутри материала зависит в первую очередь от его теплопроводности, которая в течение плавки изменяется очень значительно. Чем крупнее куски стального лома (скрапа), тем быстрее он будет прогреваться и плавиться, по этой причине применяется пакетирование скрапа.

Слайд 15

В течение всего периода плавки после образования ванны

расплавленный металл покрыт слоем шлака, представляющего смесь различных оксидов.

Шлак

в зависимости от химического состава и своего физического состояния (прежде всего пористости) может иметь ту или иную теплопроводность, которая в значительной степени будет определять характер теплового баланса на поверхности шлака и температуру поверхности.

Баланс теплоты на поверхности шлака будет определяться также его радиационными характеристиками, т.е. поглощательной, излучательной и отражательной способностями.

Таким образом, теплообмен в рабочем пространстве мартеновской печи крайне сложен и не поддается строгому описанию.

Слайд 16

Период заправки печи предназначен для устранения повреждений пода.

В этот период в печи металла нет, топливо тратится

только на поддержание рабочей температуры.

В период заправки надо всемерно избегать охлаждения кладки печи, особенно пода, поскольку это впоследствии приведет к удлинению плавки. Причиной охлаждения кладки может быть проникновение холодного воздуха, так как в отдельные моменты этого периода давление в печи на уровне рабочих окон поддерживается ниже атмосферного (для того, чтобы избежать выбивания раскаленных газов и дать возможность обслуживающему персоналу выполнить необходимые заправочные операции).

Тепловая нагрузка в этот период на 15-20 % выше тепловой нагрузки холостого хода (такой, при которой для пустой печи с закрытыми окнами обеспечивается поддержание необходимой температуры).

Слайд 17

Твердая шихта в печь загружается в период завалки.

В это время обеспечивается наивысшая теплоотдача к шихте, так

как имеют место низкая температура и большая поверхность твердой шихты, возможность проникновения горячих газов в толщу шихты и, как следствие, развитие конвективной теплоотдачи к металлу.

Металлическую часть шихты, имеющую высокую теплопроводность, следует загружать после сыпучих материалов – известняка и руды.

Температура свода в этот период понижается, так как много теплоты забирает заваленный холодный металл. Все это позволяет держать в этот период максимально возможную тепловую нагрузку.

Слайд 18

Период прогрева необходим для того, чтобы поднять температуру

шихты до значения, несколько превышающего температуру плавления чугуна.

Если чугун

заливать на непрогретую шихту, то образующаяся твердая корка чугуна ухудшит передачу теплоты во внутренние микрообъемы шихты, что удлинит их прогрев и плавление.

Не следует также допускать значительного перегрева шихты, так как заливка чугуна на сильно перегретую шихту вызывает бурную реакцию окисления примесей чугуна и может вызвать выброс металла из печи.

В этот период условия теплообмена близки к условиям периода завалки, однако, температура свода постепенно повышается, хотя и не достигает критического уровня. Поэтому тепловую нагрузку надо поддерживать на максимальном уровне.

Слайд 19

Период плавления – время от конца периода прогрева

до полного расплавления

металлической части шихты.

При работе на скрапе и твердом чугуне плавление начинается сразу после завалки, поэтому в начале этого периода условия теплообмена подобны условиям периода прогрева, и можно держать высокие тепловые нагрузки. При скрап-рудном процессе (60–75 % жидкого чугуна) плавление твердой шихты протекает под слоем шлака в жидком чугуне, в этом случае интенсивность теплообмена зависит от степени перемешивания ванны за счет пузырей СО и СО2.

В этот период большую роль играет теплоотдача от факела, который должен иметь настильные свойства, что приближает максимум температуры к поверхности ванны и создает условия направленного теплообмена. Необходимо, чтобы факел имел высокую степень черноты и обеспечивал большие тепловые потоки на поверхность ванны.

Температура свода в этот период достигает своего предельного уровня. По мере роста температуры свода тепловая нагрузка снижается.

Слайд 20

Период доводки – отрезок времени от момента полного

расплавления до выпуска готовой стали.

Температура свода и температура поверхности

ванны достигают максимальных величин, причем температура кладки свода находится на пределе ее огнеупорности.

Окисление углерода значительно снижается, уменьшается газовыделение и ослабевает перемешивание металла.

Из-за значительной и непрерывно растущей температуры поверхности ванны постепенно уменьшается разность между этой величиной и температурой печи (свода, факела).

Все это приводит к тому, что условия теплообмена в период доводки наихудшие и тепловая нагрузка должна снижаться до минимального уровня.

Однако, питание ванны теплотой необходимо, так как в этот период металл доводят до заданного химического состава путем добавления различных твердых ферросплавов.

Слайд 21

В мартеновской печи главными источниками кислорода, необходимого для

окисления примесей металла, являются железная руда и раскаленные газы,

расположенные над металлической ванной.

Использование обогащенного дутья является одним из методов интенсификации теплообменных и окислительных процессов в рабочем пространстве мартеновской печи. При этом решают три главные задачи: повышение температуры факела и печи в целом; интенсификацию окислительных и теплообменных процессов; повышение теплового к.п.д. рабочего пространства печи. Обогащение дутья кислородом позволяет снизить расход руды в завалку и уменьшить расход тепла на ее нагрев и разложение.

Продувка ванны мартеновской печи кислородом – более совершенный способ интенсификации мартеновской плавки. Главной проблемой здесь является значительное пылеобразование, пагубное для насадок регенераторов и кладки свода. Пыль образуется как из всплесков расплавленного металла, так и из паров железа.

Слайд 22

Отражательная печь является агрегатом непрерывного действия с постоянным

во времени тепловым и температурным режимом. В рабочем пространстве

печи всегда находятся твердые материалы и жидкие продукты плавки. Сложность ведения отражательной плавки заключается в том, что в одной и той же ванне необходимо одновременно осуществить плавление твердых материалов, провести физико-химические процессы превращения шихты и добиться полного разделения шлака и штейна по плотности.

Нагреваемый в отражательной печи материал получает теплоту за счет излучения продуктов горения топлива, конвекции при их движении и излучения кладки. Из-за очень небольших значений коэффициента теплопроводности шихты, бóльшую часть теплоты усваивает приповерхностный слой твердых материалов. В результате он быстро нагревается до температуры плавления, расплавляется, и жидкие продукты стекают в ванну печи.

Слайд 23

Процессы, протекающие на откосах отражательной печи, условно можно

разделить на 2 периода:

1. Нагрев шихты до температуры, при

которой расплав начинает стекать с откосов плавильной зоны. Сульфиды плавятся при температуре 915-950 °С, образуя штейн. При температуре свыше 1000 °С в расплав начинают переходить оксиды, образующие шлак. Штейн и легкоплавкие оксиды увлекают за собой остальной материал в ванну печи.

2. Дальнейший нагрев шихты и ее полное расплавление.

Длительность 1-го периода определяется условиями «внешней» задачи теплообмена и составляет 1-1,5 мин. Продолжительность 2-го периода определяется условиями «внутренней» задачи: она обратно пропорциональна величине плотности результирующего теплового потока на поверхности откосов и прямо пропорциональна толщине слоя шихты, составляет от нескольких минут до 2 часов.

Слайд 24

Интенсификация внешнего теплообмена в рабочем пространстве печи вызывает

возрастание скорости плавления шихты и температуры шлака, что, в

свою очередь, приводит к диффузии штейна в шлак. Следовательно, требуется четкое соблюдение температурного режима ванны. В зоне отстаивания продуктов плавки температуру поддерживают на 70-100 °С ниже, чем в плавильной зоне, что снижает растворимость штейна в шлаке, а, значит, и потери металла со шлаком.

Избыточное количество загруженной на откосы шихты может сползти в расплав, - это приведет к уменьшению температуры расплава и возрастанию вязкости шлака, в котором будут застывать газовые пузырьки, что резко снизит теплопроводность шлака и температуру штейна. Увеличение тепловой нагрузки приведет лишь к перегреву поверхности шлака, - температурный режим ванны станет неуправляемым, в итоге металл почти полностью перейдет в шлак.

Слайд 25

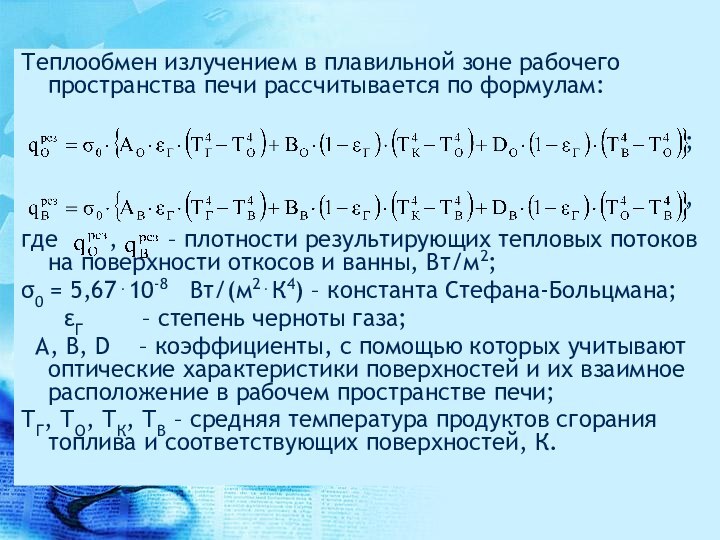

Теплообмен излучением в плавильной зоне рабочего пространства печи

рассчитывается по формулам:

;

,

где , – плотности результирующих тепловых потоков на поверхности откосов и ванны, Вт/м2;

σ0 = 5,67⋅10-8 Вт/(м2⋅К4) – константа Стефана-Больцмана;

εГ – степень черноты газа;

А, В, D – коэффициенты, с помощью которых учитывают оптические характеристики поверхностей и их взаимное расположение в рабочем пространстве печи;

ТГ, ТО, ТК, ТВ – средняя температура продуктов сгорания топлива и соответствующих поверхностей, К.

Слайд 26

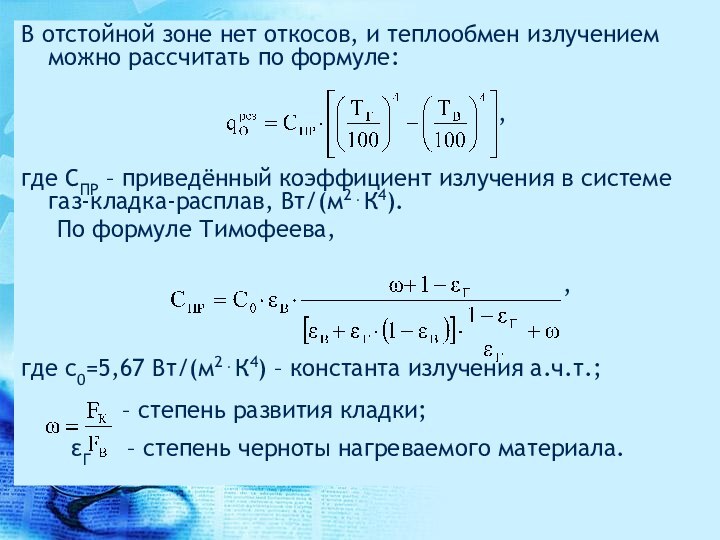

В отстойной зоне нет откосов, и теплообмен излучением

можно рассчитать по формуле:

,

где CПР – приведённый коэффициент излучения в системе газ-кладка-расплав, Вт/(м2⋅К4).

По формуле Тимофеева,

,

где с0=5,67 Вт/(м2⋅К4) – константа излучения а.ч.т.;

– степень развития кладки;

εГ – степень черноты нагреваемого материала.

Слайд 27

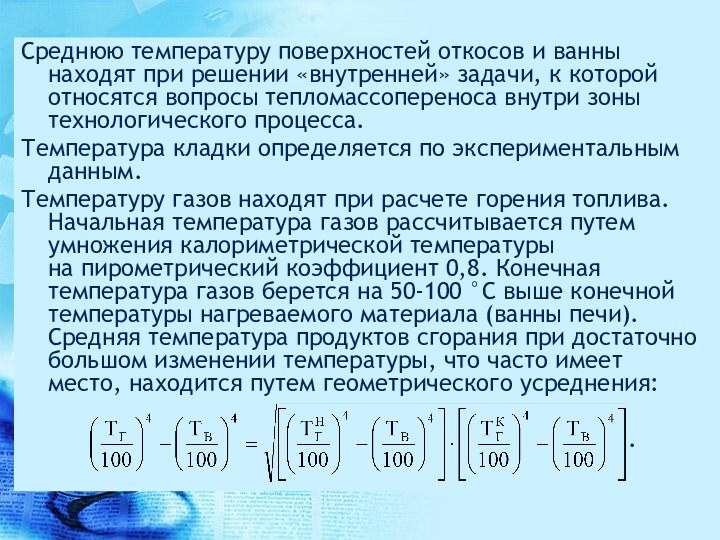

Среднюю температуру поверхностей откосов и ванны находят при

решении «внутренней» задачи, к которой относятся вопросы тепломассопереноса внутри

зоны технологического процесса.

Температура кладки определяется по экспериментальным данным.

Температуру газов находят при расчете горения топлива. Начальная температура газов рассчитывается путем умножения калориметрической температуры на пирометрический коэффициент 0,8. Конечная температура газов берется на 50-100 °С выше конечной температуры нагреваемого материала (ванны печи). Средняя температура продуктов сгорания при достаточно большом изменении температуры, что часто имеет место, находится путем геометрического усреднения:

.

Слайд 28

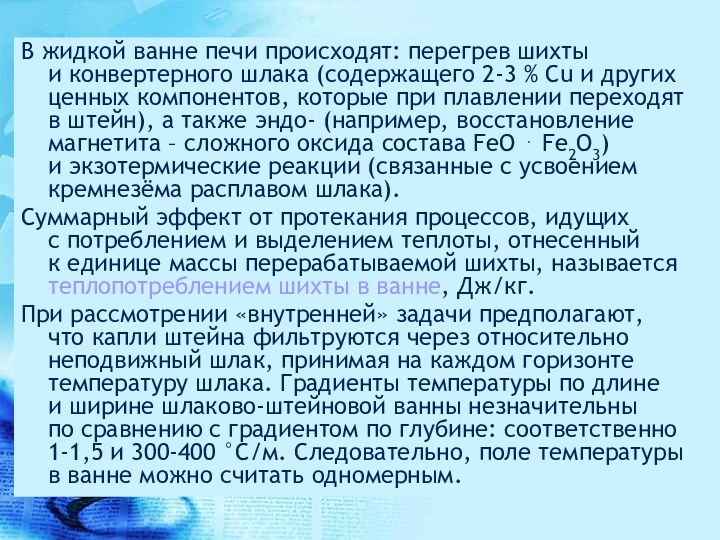

В жидкой ванне печи происходят: перегрев шихты

и конвертерного шлака (содержащего 2-3 % Cu и других ценных компонентов, которые при плавлении переходят в штейн), а также эндо- (например, восстановление магнетита – сложного оксида состава FeO ⋅ Fe2O3) и экзотермические реакции (связанные с усвоением кремнезёма расплавом шлака).

Суммарный эффект от протекания процессов, идущих с потреблением и выделением теплоты, отнесенный к единице массы перерабатываемой шихты, называется теплопотреблением шихты в ванне, Дж/кг.

При рассмотрении «внутренней» задачи предполагают, что капли штейна фильтруются через относительно неподвижный шлак, принимая на каждом горизонте температуру шлака. Градиенты температуры по длине и ширине шлаково-штейновой ванны незначительны по сравнению с градиентом по глубине: соответственно 1-1,5 и 300-400 °С/м. Следовательно, поле температуры в ванне можно считать одномерным.

Слайд 29

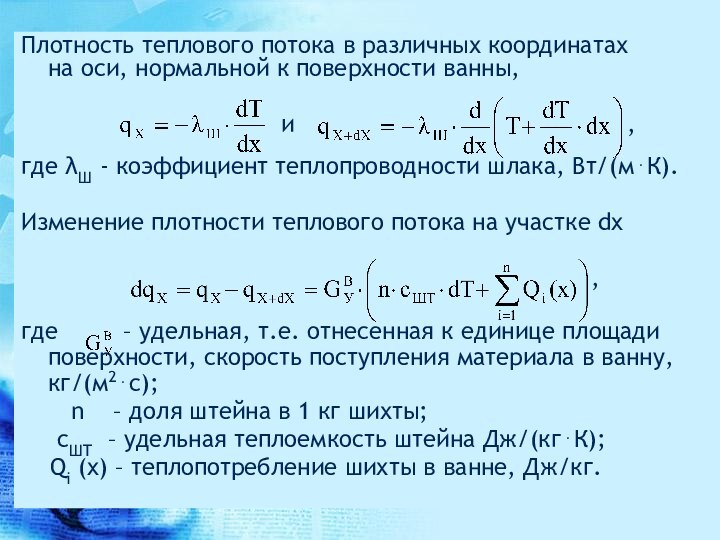

Плотность теплового потока в различных координатах

на оси, нормальной к

поверхности ванны,

и ,

где λШ - коэффициент теплопроводности шлака, Вт/(м⋅К).

Изменение плотности теплового потока на участке dx

,

где – удельная, т.е. отнесенная к единице площади поверхности, скорость поступления материала в ванну, кг/(м2⋅с);

n – доля штейна в 1 кг шихты;

сШТ – удельная теплоемкость штейна Дж/(кг⋅К);

Qi (x) – теплопотребление шихты в ванне, Дж/кг.

Слайд 30

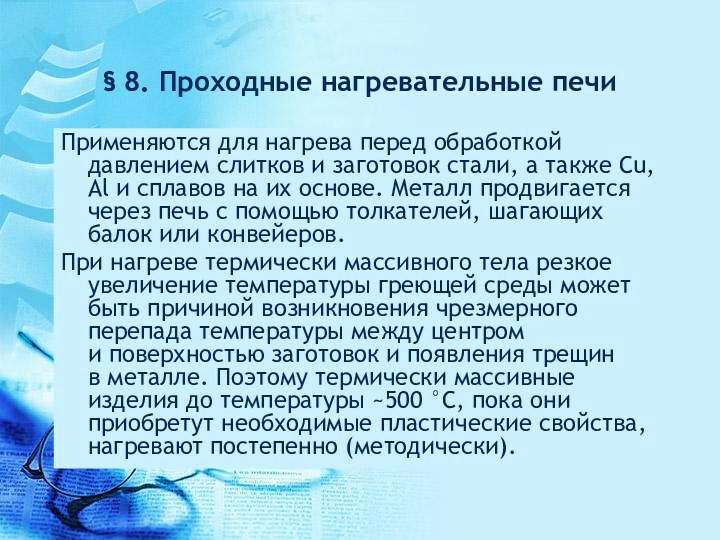

§ 8. Проходные нагревательные печи

Применяются для нагрева

перед обработкой давлением слитков и заготовок стали, а также

Cu, Al и сплавов на их основе. Металл продвигается через печь с помощью толкателей, шагающих балок или конвейеров.

При нагреве термически массивного тела резкое увеличение температуры греющей среды может быть причиной возникновения чрезмерного перепада температуры между центром и поверхностью заготовок и появления трещин в металле. Поэтому термически массивные изделия до температуры ~500 °С, пока они приобретут необходимые пластические свойства, нагревают постепенно (методически).

Слайд 31

Нагрев металла в данных печах производится излучением

и конвекцией от горячих продуктов сгорания, движущихся навстречу металлу.

Свод печей делают наклонным, чтобы сохранить постоянной скорость движения греющей среды по длине печи, так как при охлаждении дыма его объем уменьшается.

Слайд 32

Обычно в печи имеется 3 температурные зоны.

В методической зоне происходит постепенный нагрев металла; в сварочной – его нагрев до тех пор, пока поверхность достигнет конечной температуры нагрева; в томильной – при неизменной температуре поверхности происходит выравнивание температуры по толщине заготовок .

Делая 2 или 3 сварочные зоны, можно повысить температуру в последней по ходу движения газов методической зоне, уменьшить ее длину, в результате чего достигается форсированный нагрев металла, т.е. бóльшая производительность.

Угар металла составляет 1,5-2 %. Интенсивное окисление начинается с температуры 850-900 °С. Поэтому температурный режим следует выбирать таким образом, чтобы время нагрева от этой температуры до температуры прокатки было как можно короче.

Слайд 33

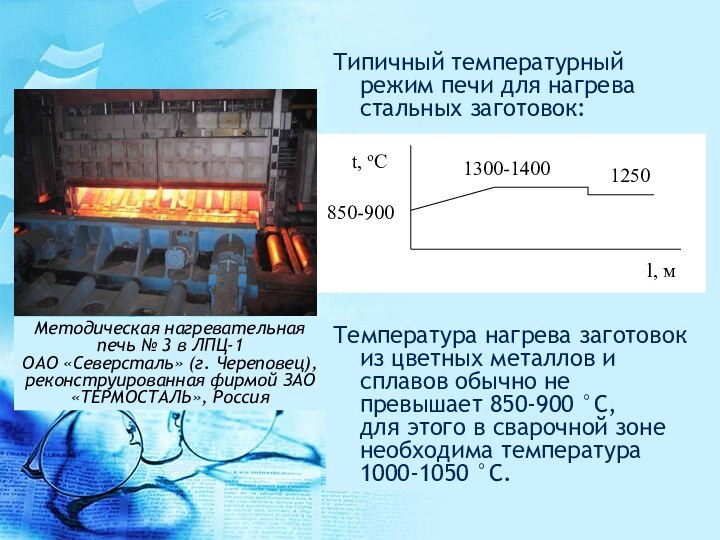

Типичный температурный режим печи для нагрева стальных заготовок:

Температура

нагрева заготовок из цветных металлов и сплавов обычно не

превышает 850-900 °С, для этого в сварочной зоне необходима температура 1000-1050 °С.

Слайд 38

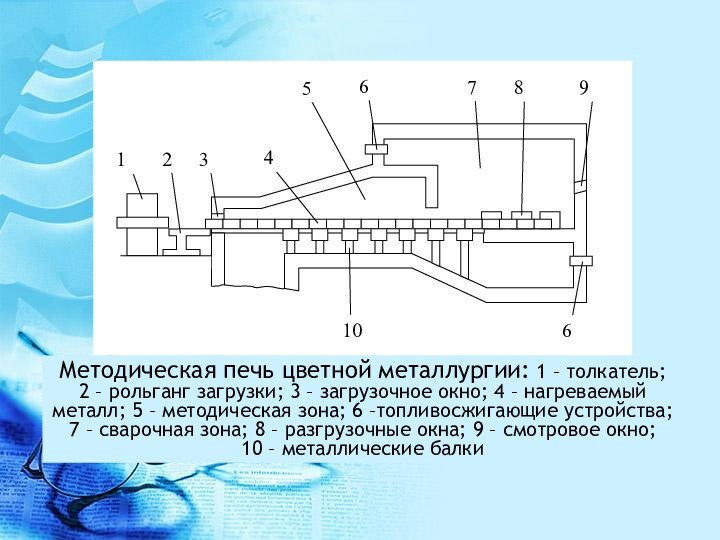

В печи заготовки опираются на балки, которые

при высокой температуре нагрева заменяют водоохлаждаемыми глиссажными трубами с приваренными к их верхней части металлическими прутками для защиты труб от истирания.

Перспективными являются печи с шагающим подом, в которых металл перемещается с помощью подвижных балок, осуществляющих движение вверх-вперед-вниз-назад; при этом заготовки поднимаются с неподвижных опор и перемещается на определенное расстояние вперед к окну выгрузки.

Преимуществами печей с шагающим подом является возможность размещать заготовки на расстоянии друг от друга и увеличивать тем самым скорость нагрева, перемещать заготовки любых длин и профиля, транспортировать металл с различной скоростью.

Слайд 39

Для футеровки рассматриваемых печей требуются огнеупорные материалы с

достаточной огнеупорностью и термостойкостью, стойкие против истирания и ударов

движущихся заготовок. Таким требованиям удовлетворяют шамотные и высокоглиноземистые огнеупоры.

Наиболее ответственной частью кладки являются ее элементы, подверженные воздействию окалины. Поэтому под печи обычно делают 3-слойным: верхний слой из хромомагнезита или магнезитохромита, далее шамот и диатомит.

Стены делают из шамота и диатомита.

Свод делают из шамота или динаса, для которого с ростом температуры происходит дополнительное увеличение объема кладки из-за превращения одних форм кремнезема в другие, что способствует уплотнению швов и увеличению прочности свода.

Слайд 41

Нагрев – одно- или двухсторонний. При нагреве небольших

стальных заготовок (толщиной до 100 мм) двусторонний нагрев не

рационален, так как ускоренный нагрев поверхности в сварочной зоне приведет к удлинению выдержки в томильной зоне.

Продукты сгорания через подовые отверстия направляются в газоходную систему и попадают в рекуператор, осуществляющий нагрев дутья. Для печей черной металлургии обычно используют шамотный блочный рекуператор, а для печей цветной – трубчатый или игольчатый конвективный.

Методическая зона представляет собой противоточный теплообменник, в котором металл утилизирует теплоту дыма, приходящего из зоны высокой температуры. Благодаря наличию методической зоны к.и.т. составляет 40-45 %, тогда как при ее отсутствии он составил бы всего лишь 18-20 %.

Слайд 43

Невысокая конечная температура нагрева цветных металлов (температура плавления

алюминия – 660 °С) приводит к необходимости интенсификации конвективного

теплообмена в рабочем пространстве нагревательных печей.

Перспективен здесь метод скоростного конвективного (ударного) нагрева, при котором раскаленные продукты сгорания с большой скоростью (~100 м/с) направляют на поверхность нагреваемого металла. При ударном нагреве добиваются разрушения пограничного слоя, являющегося лимитирующим звеном при конвективном теплообмене. В результате обеспечивается высокий коэффициент теплоотдачи ≈ 350-400 Вт/(м2⋅К).

Слайд 44

Для осуществления этого способа нагрева применяют специальные горелки

с коэффициентом расхода воздуха n≈1 и особую компоновку горелок.

Примером горелки для печей скоростного конвективного нагрева является горелка с металлической воздухоохлаждаемой камерой сгорания. Внутренний объем такой горелки ограничен стальными жаростойкими стенками, которые охлаждаются подаваемым для горения воздухом. При сжигании топлива в ограниченном объеме внутри горелки развивается высокая температура (~1800 °С и выше), резко возрастает давление продуктов сгорания, что обеспечивает их высокую скорость на выходе из сопла горелки.

Бóльшая часть теплоты передается к поверхности металла конвекцией струями раскаленных продуктов сгорания, –температура кладки в таких печах может находиться на умеренном уровне, то есть печь становится малоинерционной в тепловом отношении, что является еще одним преимуществом.

Слайд 45

Печи с роликовым подом, представляющим продолжение рольганга цеха,

представляют собой перспективную конструкцию проходных печей,

так как удачно компонуются в линиях поточного производства. Однако их использование сдерживается недостаточной стойкостью роликов и большими потерями теплоты с охлаждающей водой (до 16 %).

Для нагрева круглых и фасонных заготовок применяют печи с кольцевым подом. Заготовки, лежащие неподвижно на вращающемся поду, вместе с ним проходят все необходимые зоны нагрева и выдаются через окно, расположенное рядом с окном загрузки. Под движется толчками, всякий раз поворачиваясь на угол, соответствующий расстоянию между двумя соседними заготовками.