Слайд 2

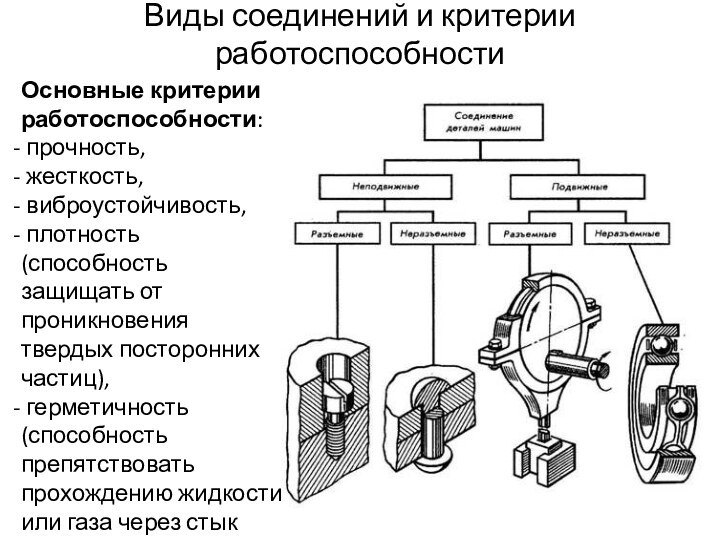

Виды соединений и критерии работоспособности

Основные критерии работоспособности:

прочность,

жесткость,

виброустойчивость,

плотность (способность защищать от проникновения

твердых посторонних частиц),

герметичность (способность препятствовать прохождению жидкости или газа через стык соединения).

Слайд 3

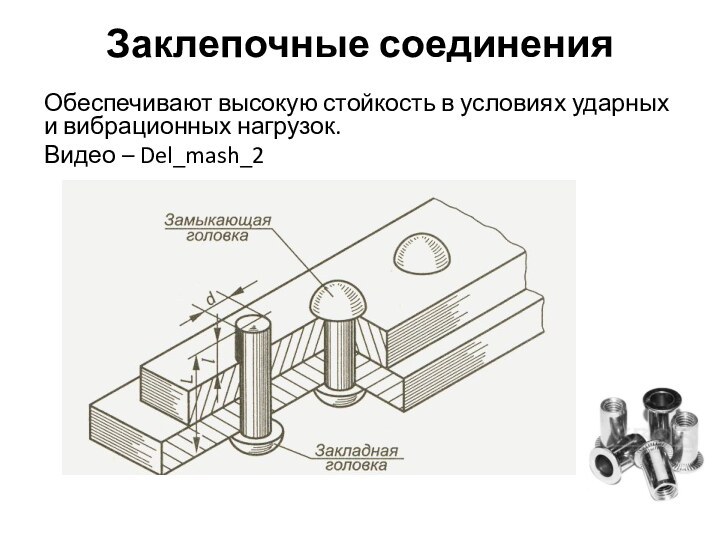

Заклепочные соединения

Обеспечивают высокую стойкость в условиях ударных и

вибрационных нагрузок.

Видео – Del_mash_2

Слайд 4

Этапы получения заклепочного соединения:

а — сверление отверстий;

б

— размещение заклепки в отверстии;

в — осаживание заготовок;

г —

расклепывание замыкающей головки;

д — формирование замыкающей головки (1—натяжка; 2— поддержка; 3— молоток; 4— обжимка)

Слайд 5

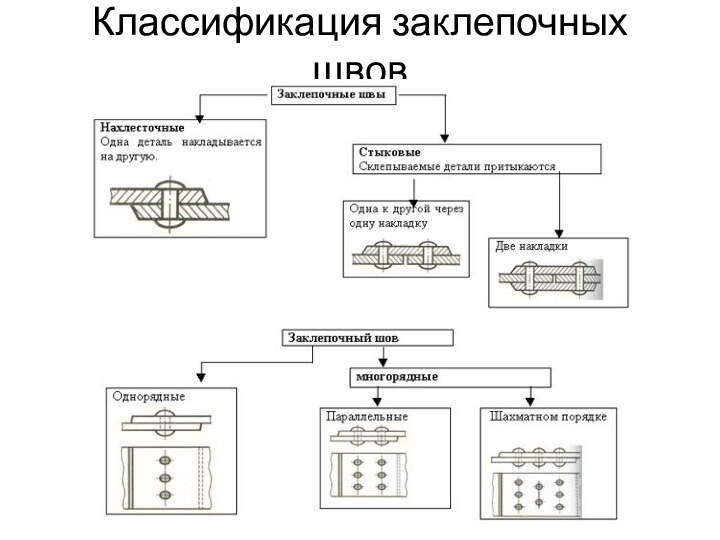

Классификация заклепочных швов

Слайд 6

Изображение заклепочных швов

допускается применять упрощения

Слайд 7

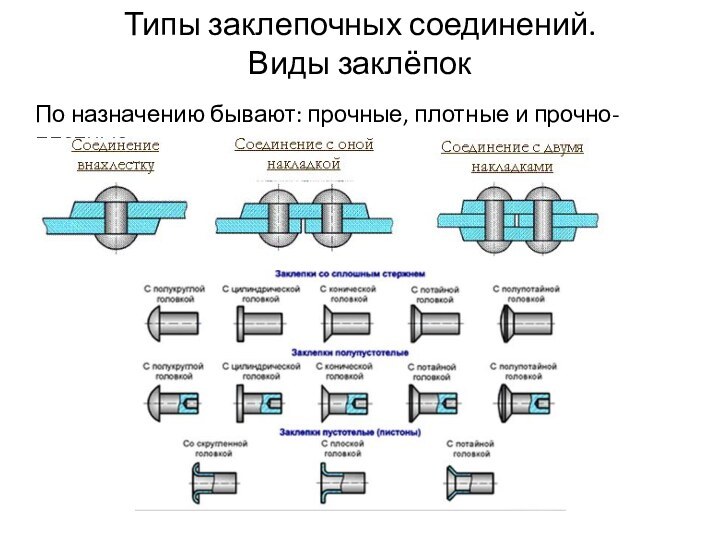

Типы заклепочных соединений.

Виды заклёпок

По назначению бывают: прочные, плотные

и прочно-плотные.

Слайд 8

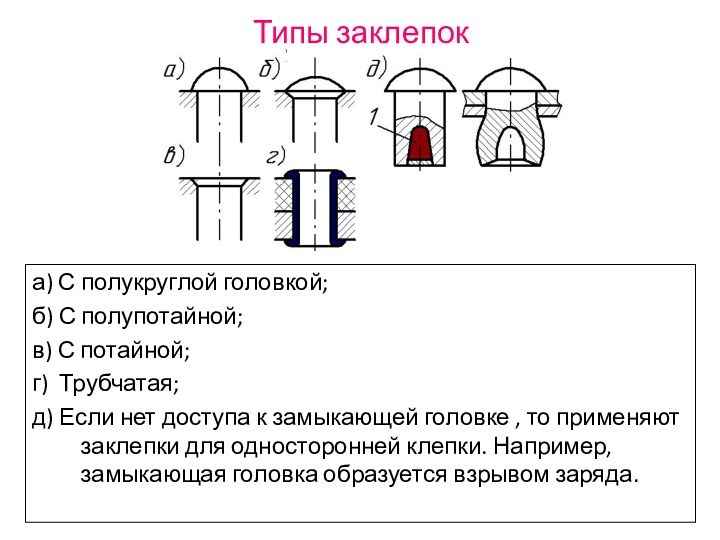

Типы заклепок

а) С полукруглой головкой;

б) С полупотайной;

в) С

потайной;

г) Трубчатая;

д) Если нет доступа к замыкающей головке ,

то применяют заклепки для односторонней клепки. Например, замыкающая головка образуется взрывом заряда.

Слайд 9

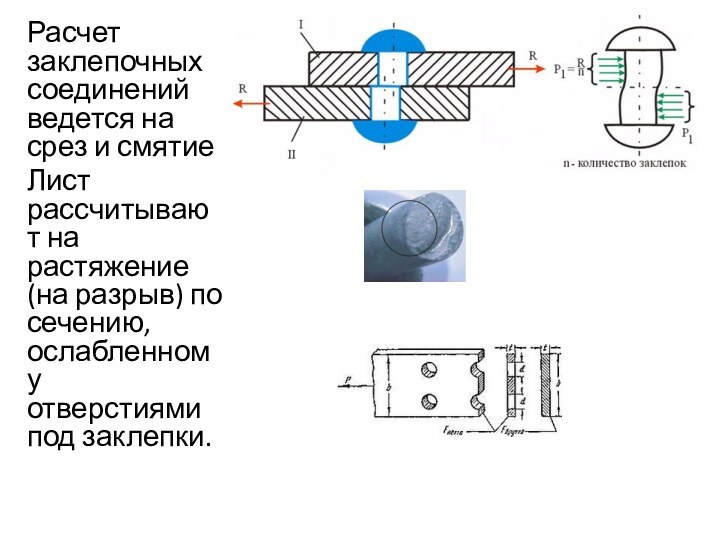

Расчет заклепочных соединений ведется на срез и смятие

Лист

рассчитывают на растяжение (на разрыв) по сечению, ослабленному отверстиями

под заклепки.

Слайд 10

Пример прочного соединения - конструкция клепаного узла фермы

Стержни (уголки или другие профили) следует располагать так, чтобы

расчетные линии действия сил, проходящие через центры тяжести сечений стержней, пересекались в одной точке. В противном случае в соединении кроме сил появляются моменты.

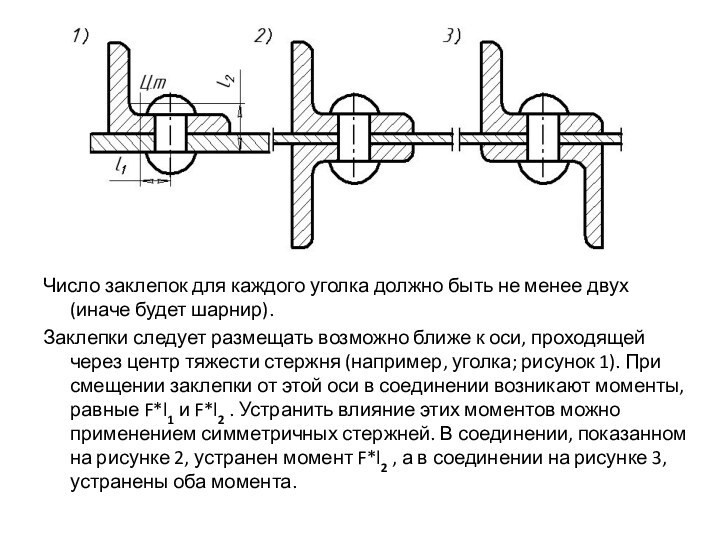

Слайд 11

Число заклепок для каждого уголка должно быть не

менее двух (иначе будет шарнир).

Заклепки следует размещать возможно ближе

к оси, проходящей через центр тяжести стержня (например, уголка; рисунок 1). При смещении заклепки от этой оси в соединении возникают моменты, равные F*l1 и F*l2 . Устранить влияние этих моментов можно применением симметричных стержней. В соединении, показанном на рисунке 2, устранен момент F*l2 , а в соединении на рисунке 3, устранены оба момента.

Слайд 12

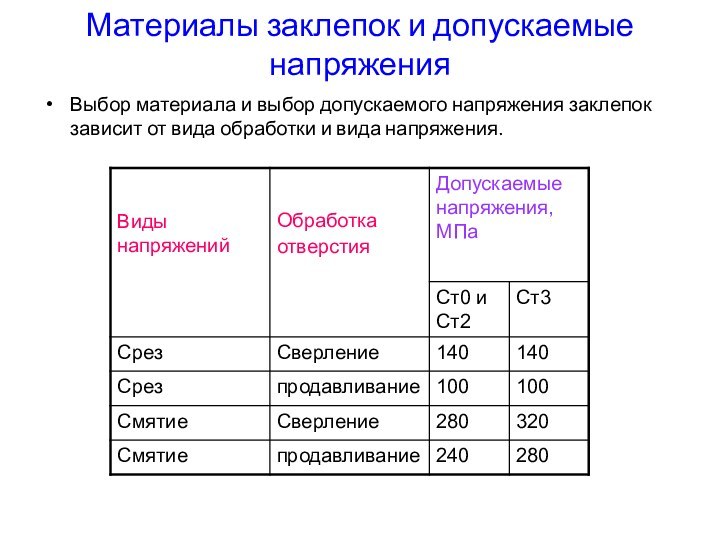

Материалы заклепок и допускаемые напряжения

Выбор материала и выбор

допускаемого напряжения заклепок зависит от вида обработки и вида

напряжения.

Слайд 13

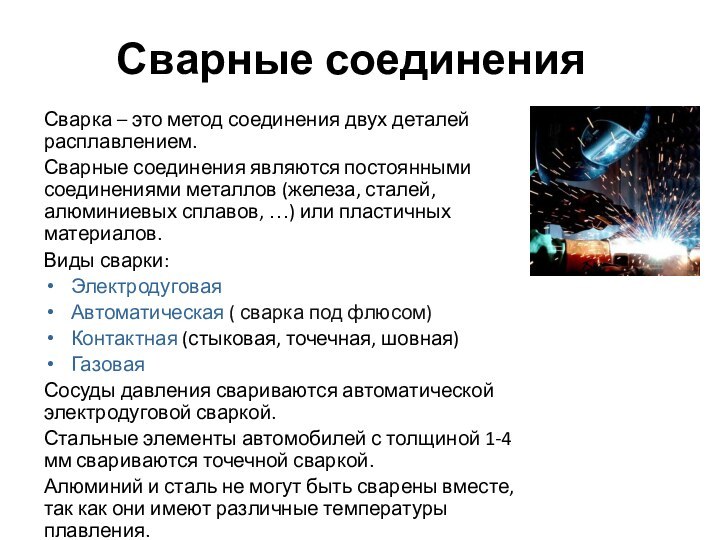

Сварные соединения

Сварка – это метод соединения двух деталей

расплавлением.

Сварные соединения являются постоянными соединениями металлов (железа, сталей, алюминиевых

сплавов, …) или пластичных материалов.

Виды сварки:

Электродуговая

Автоматическая ( сварка под флюсом)

Контактная (стыковая, точечная, шовная)

Газовая

Сосуды давления свариваются автоматической электродуговой сваркой.

Стальные элементы автомобилей с толщиной 1-4 мм свариваются точечной сваркой.

Алюминий и сталь не могут быть сварены вместе, так как они имеют различные температуры плавления.

Слайд 14

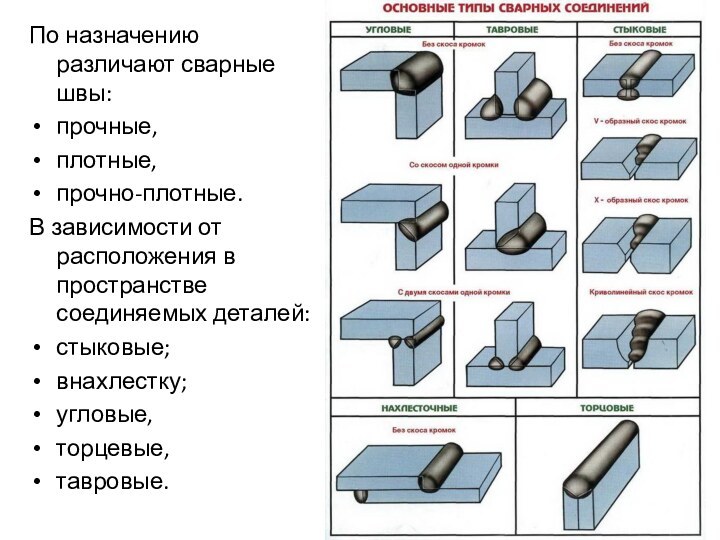

По назначению различают сварные швы:

прочные,

плотные,

прочно-плотные.

В зависимости от расположения

в пространстве соединяемых деталей:

стыковые;

внахлестку;

угловые,

торцевые,

тавровые.

Слайд 16

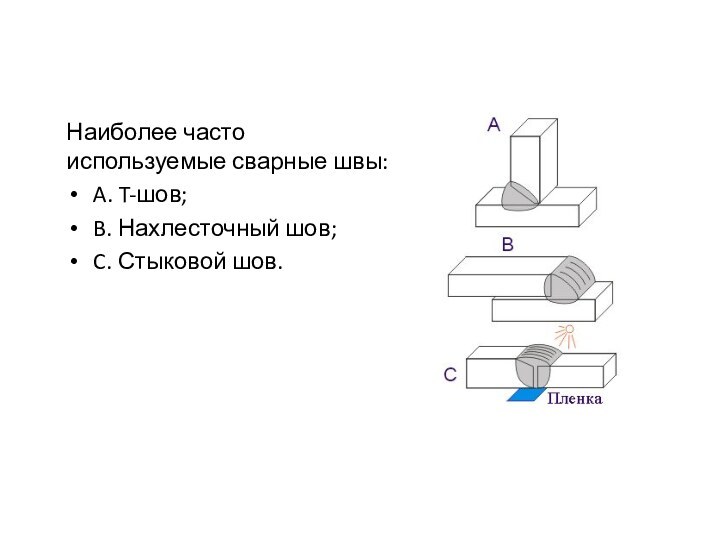

Наиболее часто используемые сварные швы:

A. T-шов;

B. Нахлесточный

шов;

C. Стыковой шов.

Слайд 17

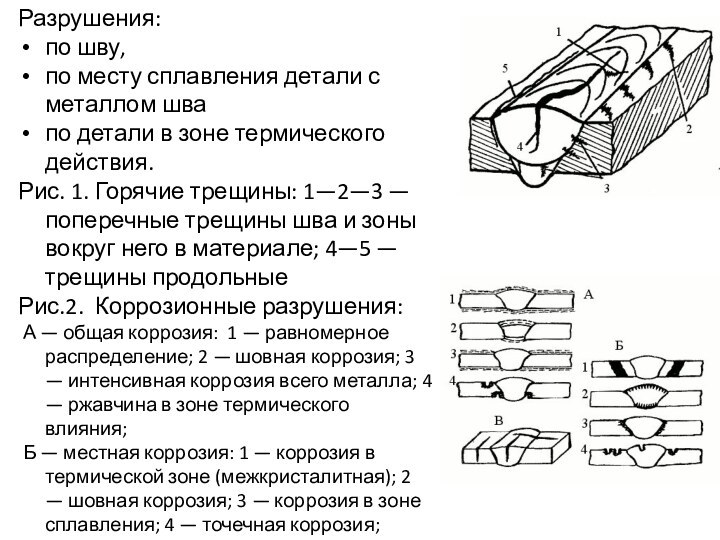

Разрушения:

по шву,

по месту сплавления детали с металлом шва

по

детали в зоне термического действия.

Рис. 1. Горячие трещины: 1—2—3

— поперечные трещины шва и зоны вокруг него в материале; 4—5 — трещины продольные

Рис.2. Коррозионные разрушения:

А — общая коррозия: 1 — равномерное распределение; 2 — шовная коррозия; 3 — интенсивная коррозия всего металла; 4 — ржавчина в зоне термического влияния;

Б — местная коррозия: 1 — коррозия в термической зоне (межкристалитная); 2 — шовная коррозия; 3 — коррозия в зоне сплавления; 4 — точечная коррозия;

В — усталость (коррозийное вытрескивание)

Слайд 18

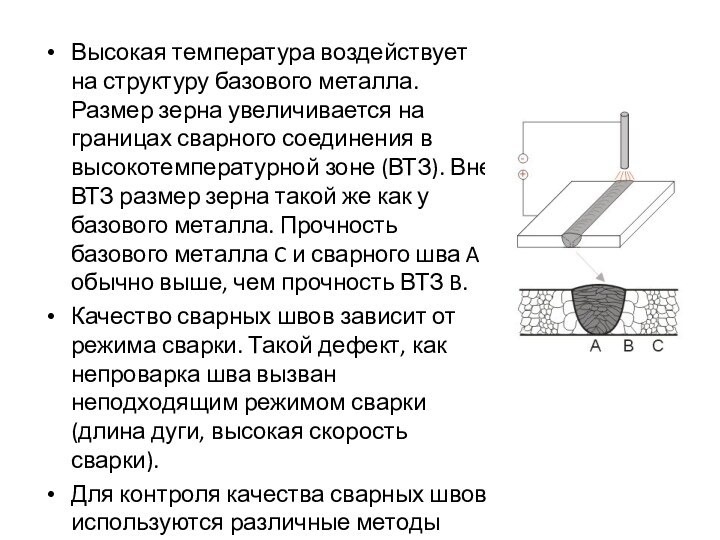

Высокая температура воздействует на структуру базового металла. Размер

зерна увеличивается на границах сварного соединения в высокотемпературной зоне

(ВТЗ). Вне ВТЗ размер зерна такой же как у базового металла. Прочность базового металла C и сварного шва A обычно выше, чем прочность ВТЗ B.

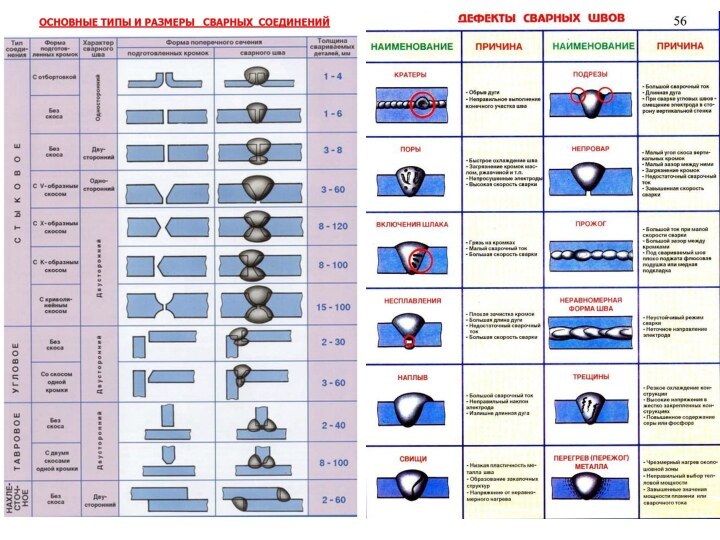

Качество сварных швов зависит от режима сварки. Такой дефект, как непроварка шва вызван неподходящим режимом сварки (длина дуги, высокая скорость сварки).

Для контроля качества сварных швов используются различные методы неразрушающих испытаний.

Слайд 19

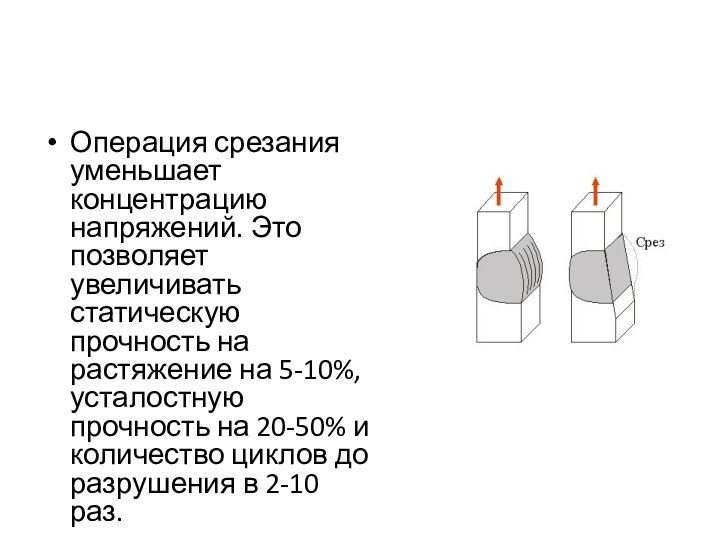

Операция срезания уменьшает концентрацию напряжений. Это позволяет увеличивать

статическую прочность на растяжение на 5-10%, усталостную прочность на

20-50% и количество циклов до разрушения в 2-10 раз.

Слайд 20

Расчет сварных стыковых соединений

на растяжение: σ=F/A=F/(bδ)≤[σ];

на изгиб: σ=М/W=6M/(bδ2)≤[σ],

где

b и δ— ширина и толщина полосы; [σ] —

допускаемое напряжение для сварных соединений,

А – площадь поперечного сечения,

F – растягивающая сила,

М – изгибающий момент,

W – момент сопротивления.

Слайд 21

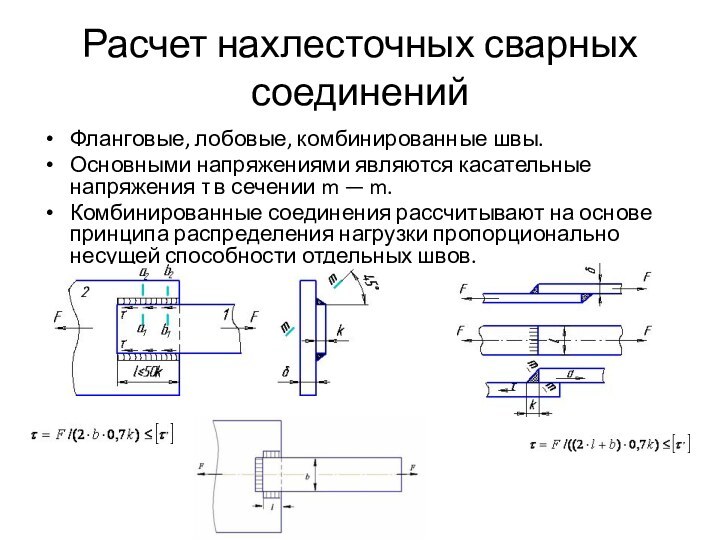

Расчет нахлесточных сварных соединений

Фланговые, лобовые, комбинированные швы.

Основными напряжениями

являются касательные напряжения τ в сечении m — m.

Комбинированные

соединения рассчитывают на основе принципа распределения нагрузки пропорционально несущей способности отдельных швов.

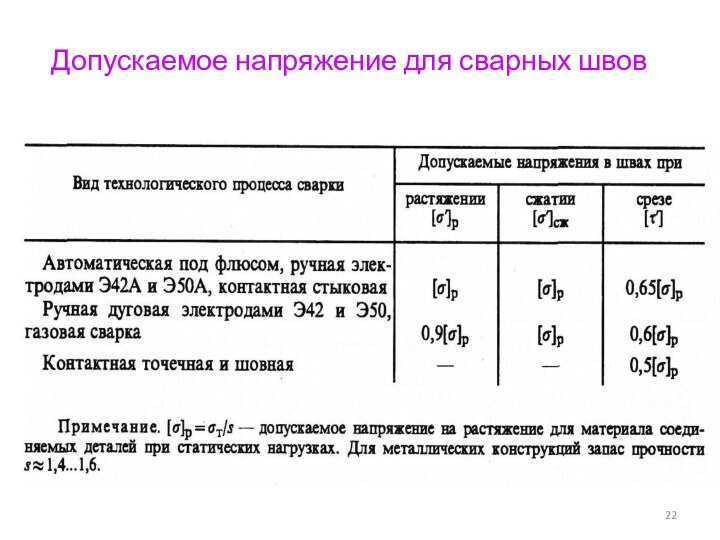

Слайд 22

Допускаемое напряжение для сварных швов

Слайд 23

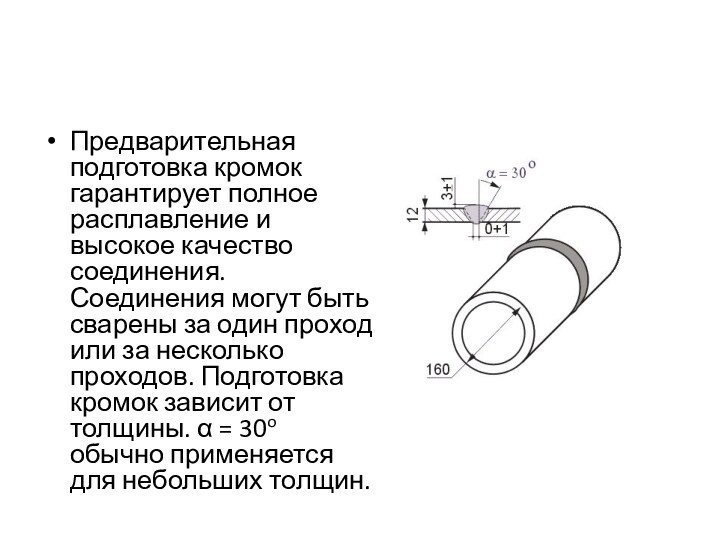

Предварительная подготовка кромок гарантирует полное расплавление и высокое

качество соединения. Соединения могут быть сварены за один проход

или за несколько проходов. Подготовка кромок зависит от толщины. = 30o обычно применяется для небольших толщин.

Слайд 24

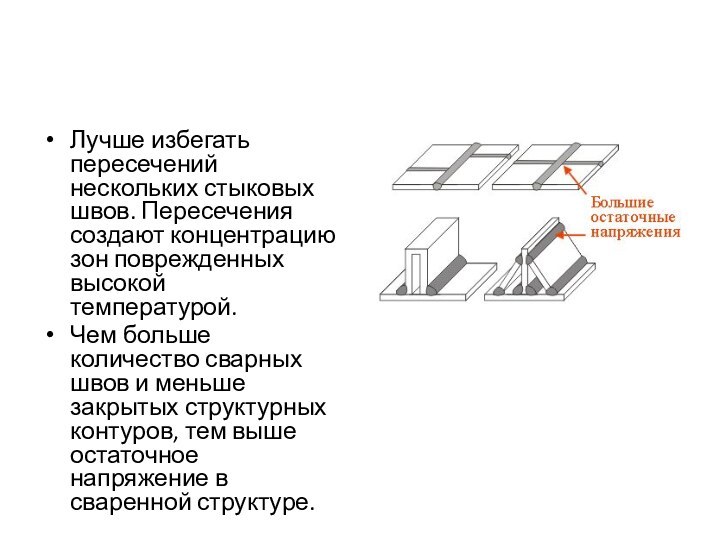

Лучше избегать пересечений нескольких стыковых швов. Пересечения создают

концентрацию зон поврежденных высокой температурой.

Чем больше количество сварных

швов и меньше закрытых структурных контуров, тем выше остаточное напряжение в сваренной структуре.

Слайд 25

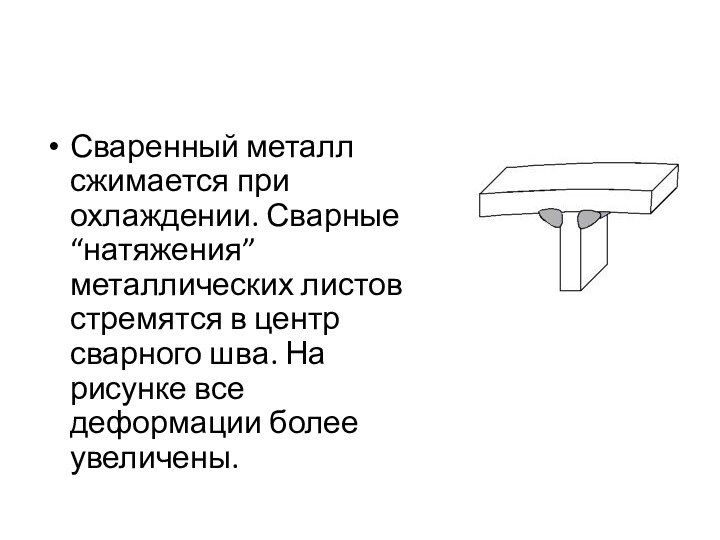

Сваренный металл сжимается при охлаждении. Сварные “натяжения” металлических

листов стремятся в центр сварного шва. На рисунке все

деформации более увеличены.

Слайд 26

В раскосах имеются растягивающие и сжимающие силы. В

сварных швах доминируют напряжения сдвига.

Слайд 27

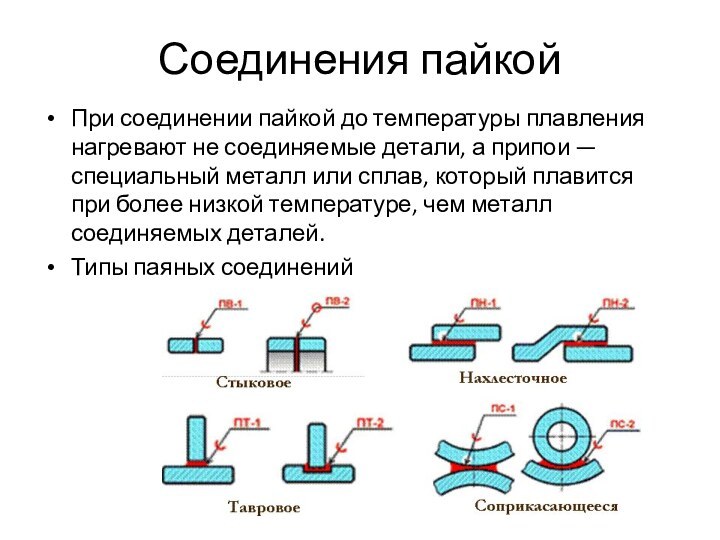

Соединения пайкой

При соединении пайкой до температуры плавления нагревают

не соединяемые детали, а припои — специальный металл или

сплав, который плавится при более низкой температуре, чем металл соединяемых деталей.

Типы паяных соединений

Слайд 28

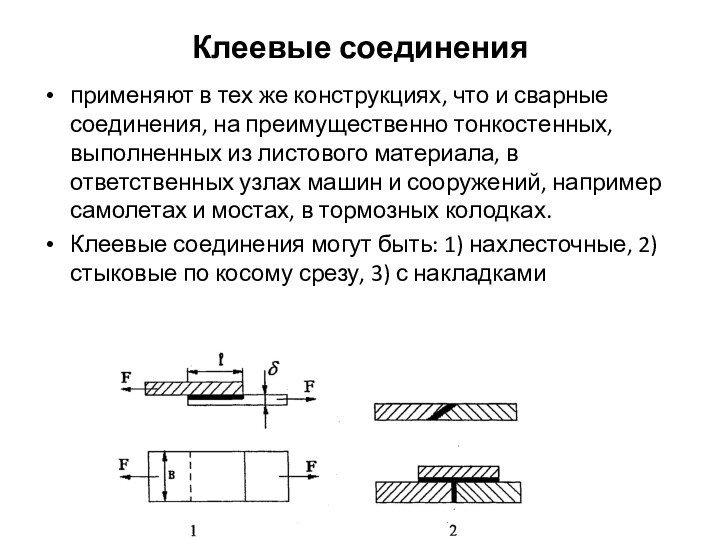

Клеевые соединения

применяют в тех же конструкциях, что и

сварные соединения, на преимущественно тонкостенных, выполненных из листового материала,

в ответственных узлах машин и сооружений, например самолетах и мостах, в тормозных колодках.

Клеевые соединения могут быть: 1) нахлесточные, 2)стыковые по косому срезу, 3) с накладками

Слайд 29

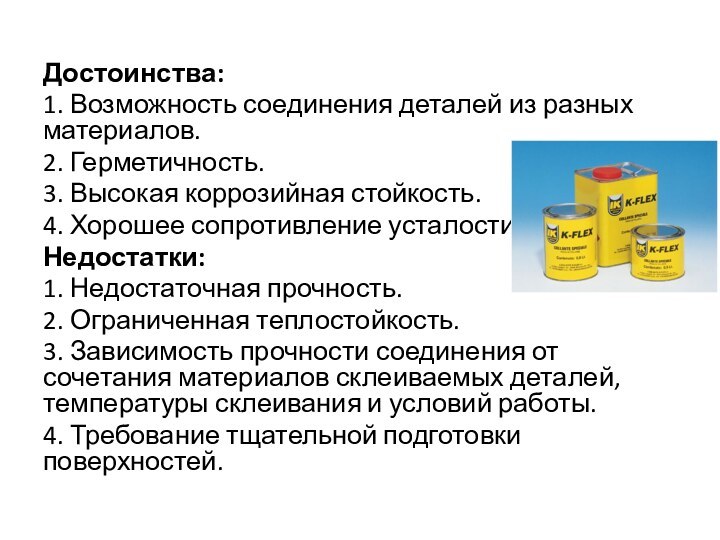

Достоинства:

1. Возможность соединения деталей из разных материалов.

2.

Герметичность.

3. Высокая коррозийная стойкость.

4. Хорошее сопротивление усталости.

Недостатки:

1. Недостаточная прочность.

2. Ограниченная теплостойкость.

3. Зависимость прочности соединения от сочетания материалов склеиваемых деталей, температуры склеивания и условий работы.

4. Требование тщательной подготовки поверхностей.

Слайд 30

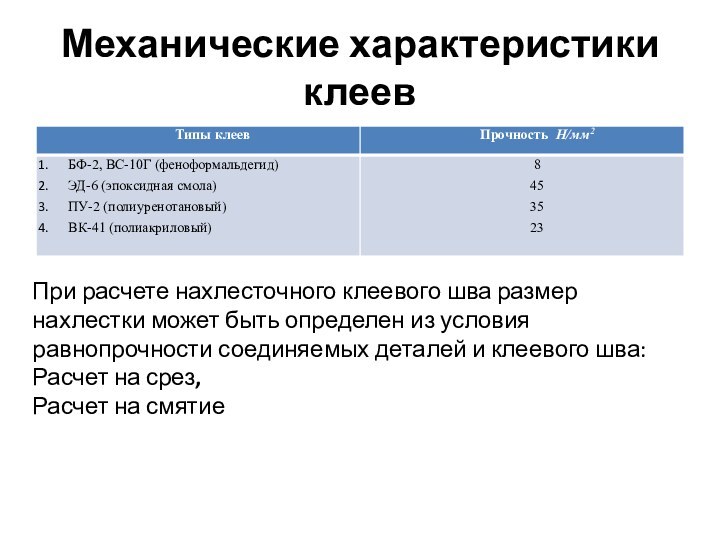

Механические характеристики клеев

При расчете нахлесточного клеевого шва размер

нахлестки может быть определен из условия равнопрочности соединяемых деталей

и клеевого шва:

Расчет на срез,

Расчет на смятие

Слайд 31

СОЕДИНЕНИЯ С НАТЯГОМ (условно неразъёмные)

Натягом называют положительную разность

диаметров вала и отверстия.

После сборки вследствие упругих и

пластических деформаций диаметр посадочных поверхностей становится общим. При этом на поверхности посадки возникают силы трения, которые обеспечивают неподвижность соединения.

Слайд 32

Достоинства соединений с натягом:

• простая технология изготовления;

• хорошее центрирование (базирование) соединяемых деталей;

• эти соединения

могут воспринимать значительные силы и моменты, в т.ч. постоянные, переменные, реверсные, ударные.

Слайд 33

Недостатки соединений с натягом:

• большое рассеяние прочности

(несущей способности) среди одинаковых соединений в связи с рассеянием

действительных сопрягаемых размеров в пределах полей допусков и в связи с рассеянием значений коэффициента трения;

• снижение усталостной прочности валов из-за появления концентрации напряжений;

• трудности неразрушающего контроля соединений;

• сложность сборки и разборки при больших натягах;

• возможность повреждения посадочных поверхностей при разборке.

Слайд 34

Способы получения соединений с натягом

Запрессовка

Нагрев охватывающей детали (для

сталей допускаемая температура нагрева 230...240 °С)

Охлаждение охватываемой детали (сухим

льдом или жидким воздухом)

Гидрозапрессовка

Слайд 35

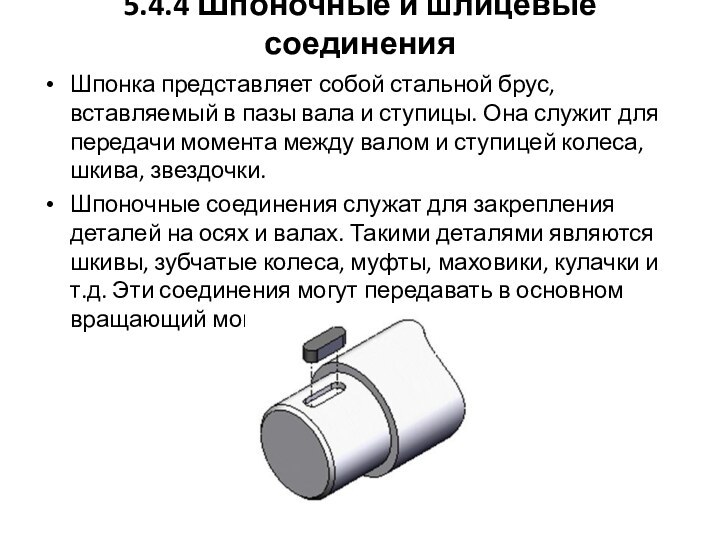

5.4.4 Шпоночные и шлицевые соединения

Шпонка представляет собой стальной

брус, вставляемый в пазы вала и ступицы. Она служит

для передачи момента между валом и ступицей колеса, шкива, звездочки.

Шпоночные соединения служат для закрепления деталей на осях и валах. Такими деталями являются шкивы, зубчатые колеса, муфты, маховики, кулачки и т.д. Эти соединения могут передавать в основном вращающий момент.

Слайд 36

Классификация шпоночных соединений

Слайд 37

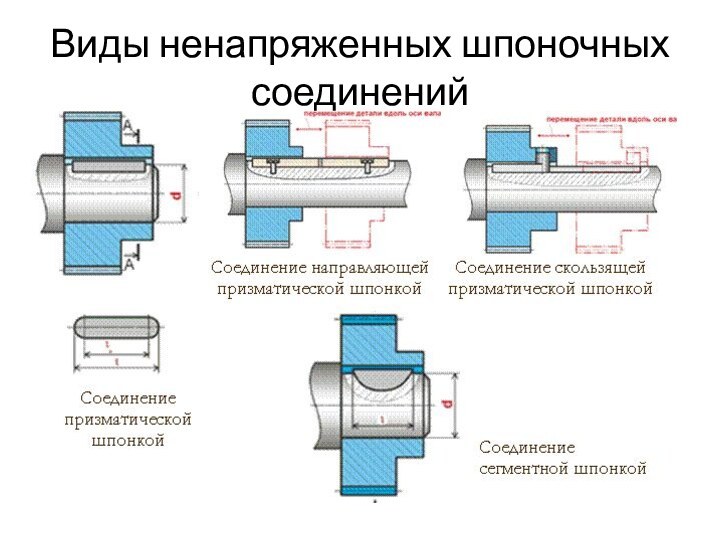

Виды ненапряженных шпоночных соединений

Слайд 38

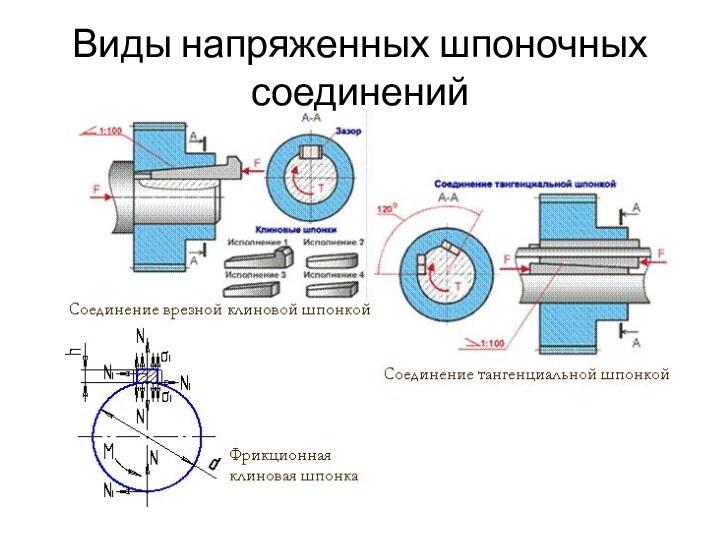

Виды напряженных шпоночных соединений

Слайд 39

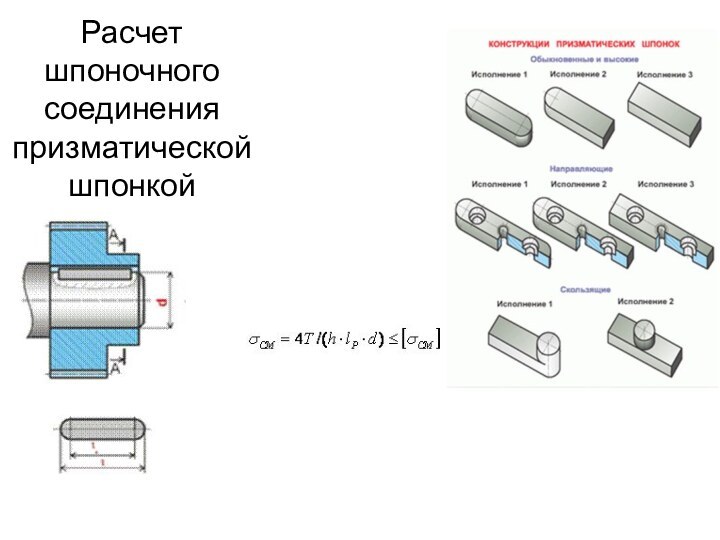

Расчет шпоночного соединения призматической шпонкой

Слайд 40

Шлицевые соединения

образуются выступами-зубьями на валу и соответствующими впадинами

шлицами в ступице

Виды шлицевых соединений

Слайд 41

Достоинства шлицевых соединений:

• лучше центрируются;

• уменьшается

число деталей соединения;

• повышенная прочность соединения;

• уменьшенная

длинна ступицы;

• высокая прочность при динамических нагрузках.

Недостатки шлицевых соединений:

• более сложная технология изготовления по сравнению со шпоночными соединениями;

• высокая стоимость.

Слайд 42

Виды центрирования прямобочных шлицевых соединений

Слайд 43

Два основных вида резьбы:

Винтовая передача, такая как

автомобильный домкрат (преобразующий вращающее движение в линейное).

Резьбовые соединения: гайка

и болт, которые соединяют два или более компонента вместе;

Резьбовые соединения

Слайд 44

Резьбовые соединения описываются внешним диаметром d или размером

резьбы.

Болт, шпилька или другая деталь с внешней резьбой

называется винтом.

Изделие из металла с нарезанным отверстием, в которое вворачивается винт называется гайкой.

«Суженые» болты имеют меньшую концентрацию напряжений и выдерживают большое число циклов до разрушения.

Концентрацию напряжений также уменьшают сглаживающей галтелью между стержнем и головкой болта.

Пружинная шайба или контргайка предотвращают ослабление соединения при вибрации.

Слайд 45

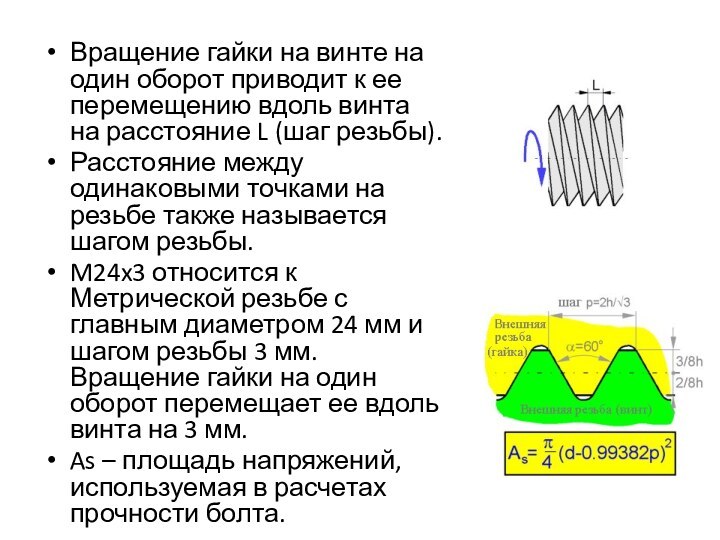

Вращение гайки на винте на один оборот приводит

к ее перемещению вдоль винта на расстояние L (шаг

резьбы).

Расстояние между одинаковыми точками на резьбе также называется шагом резьбы.

M24x3 относится к Метрической резьбе с главным диаметром 24 мм и шагом резьбы 3 мм. Вращение гайки на один оборот перемещает ее вдоль винта на 3 мм.

As – площадь напряжений, используемая в расчетах прочности болта.

Слайд 46

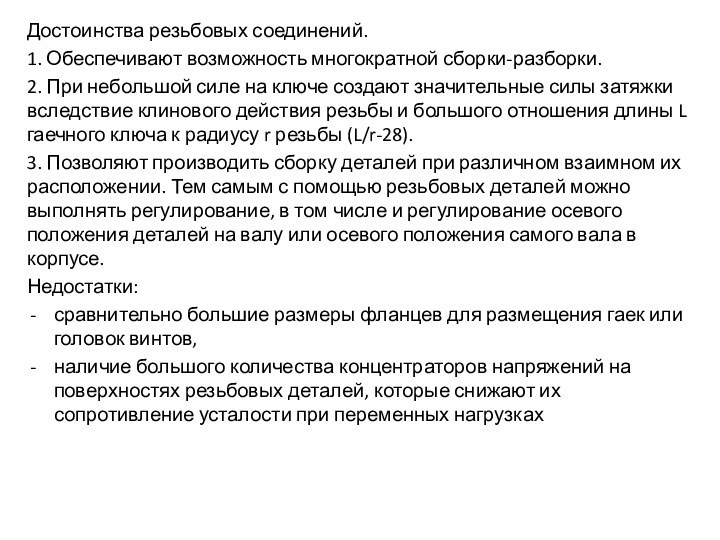

Достоинства резьбовых соединений.

1. Обеспечивают возможность многократной сборки-разборки.

2. При небольшой силе на ключе создают значительные силы

затяжки вследствие клинового действия резьбы и большого отношения длины L гаечного ключа к радиусу r резьбы (L/r-28).

3. Позволяют производить сборку деталей при различном взаимном их расположении. Тем самым с помощью резьбовых деталей можно выполнять регулирование, в том числе и регулирование осевого положения деталей на валу или осевого положения самого вала в корпусе.

Недостатки:

сравнительно большие размеры фланцев для размещения гаек или головок винтов,

наличие большого количества концентраторов напряжений на поверхностях резьбовых деталей, которые снижают их сопротивление усталости при переменных нагрузках

Слайд 47

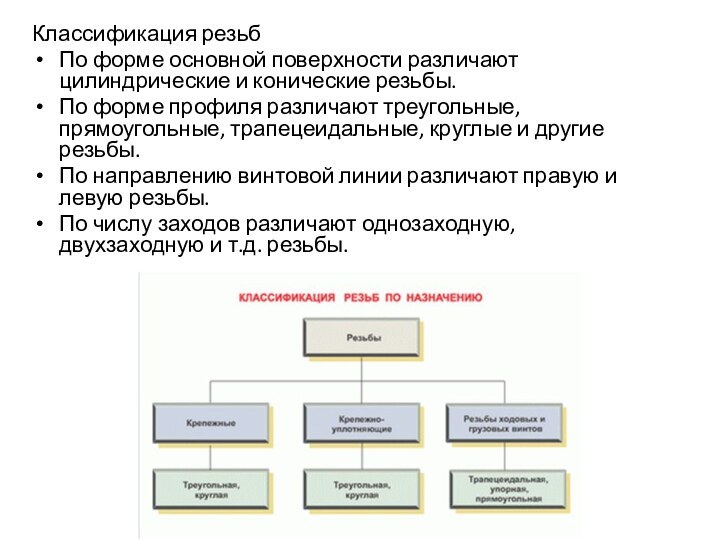

Классификация резьб

По форме основной поверхности различают цилиндрические и

конические резьбы.

По форме профиля различают треугольные, прямоугольные, трапецеидальные,

круглые и другие резьбы.

По направлению винтовой линии различают правую и левую резьбы.

По числу заходов различают однозаходную, двухзаходную и т.д. резьбы.

Слайд 48

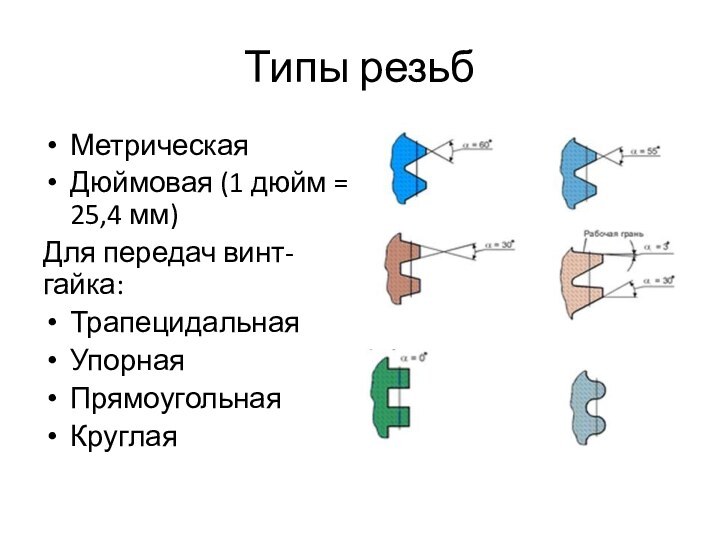

Типы резьб

Метрическая

Дюймовая (1 дюйм = 25,4 мм)

Для передач

винт-гайка:

Трапецидальная

Упорная

Прямоугольная

Круглая

Слайд 49

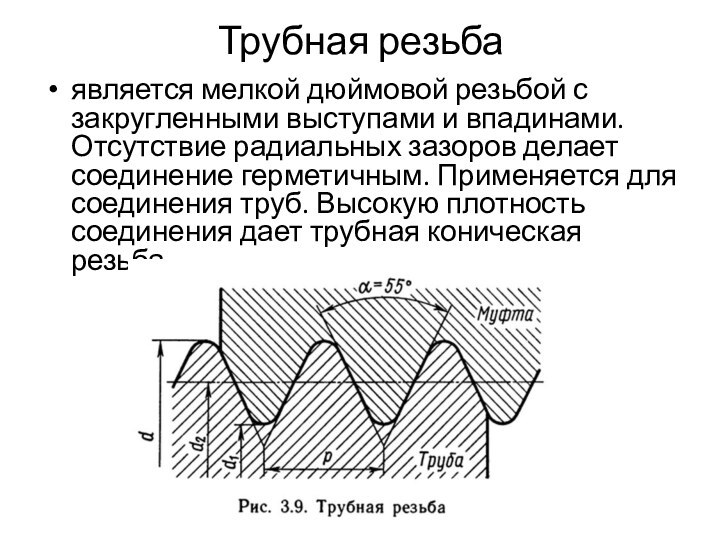

Трубная резьба

является мелкой дюймовой резьбой с закругленными выступами

и впадинами. Отсутствие радиальных зазоров делает соединение герметичным. Применяется

для соединения труб. Высокую плотность соединения дает трубная коническая резьба.

Слайд 50

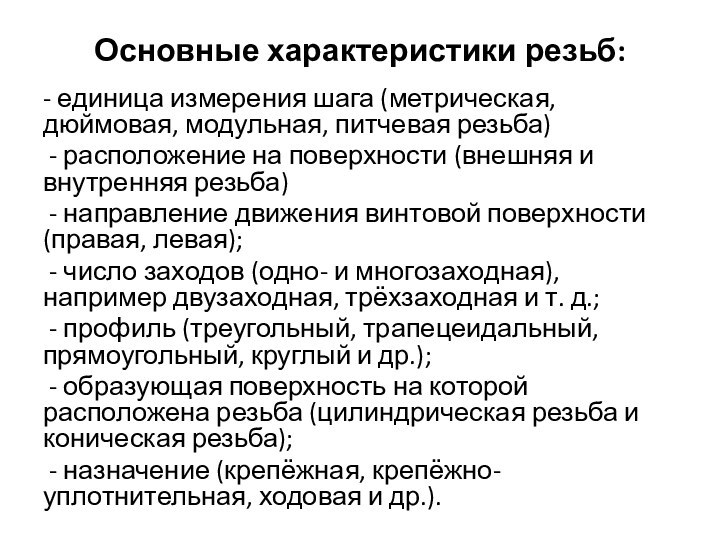

Основные характеристики резьб:

- единица измерения шага (метрическая, дюймовая,

модульная, питчевая резьба)

- расположение на поверхности (внешняя и

внутренняя резьба)

- направление движения винтовой поверхности (правая, левая);

- число заходов (одно- и многозаходная), например двузаходная, трёхзаходная и т. д.;

- профиль (треугольный, трапецеидальный, прямоугольный, круглый и др.);

- образующая поверхность на которой расположена резьба (цилиндрическая резьба и коническая резьба);

- назначение (крепёжная, крепёжно-уплотнительная, ходовая и др.).

Слайд 51

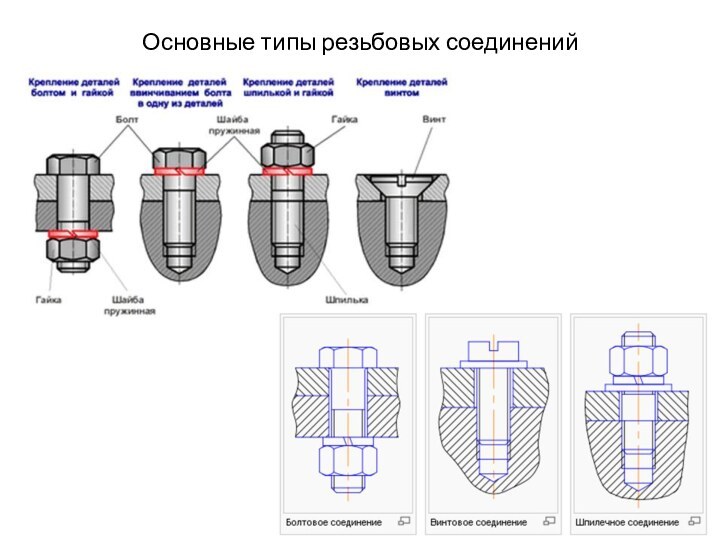

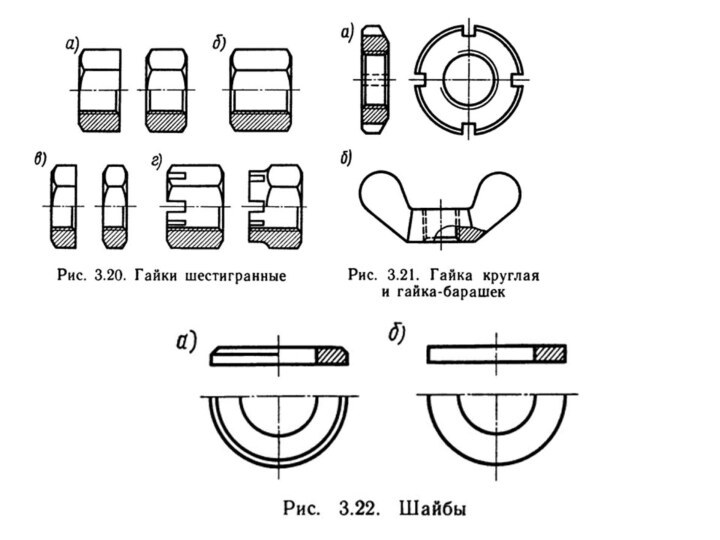

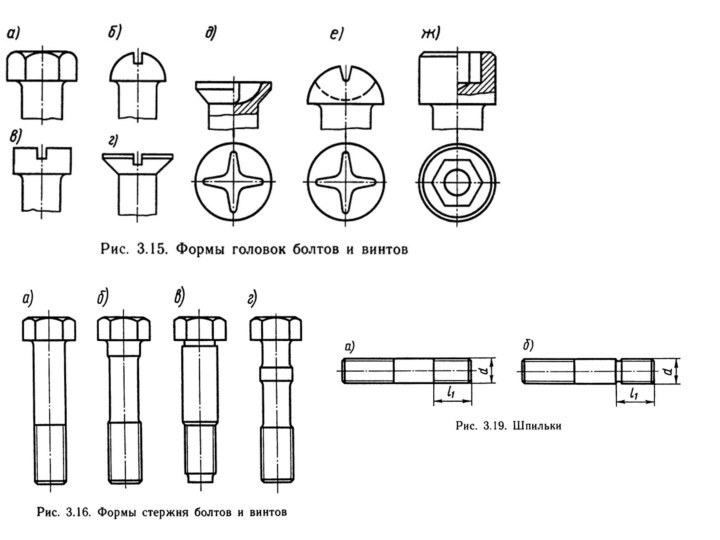

Основные типы резьбовых соединений

Слайд 54

Таблица стандартных метрических резьб, поля допусков

Слайд 55

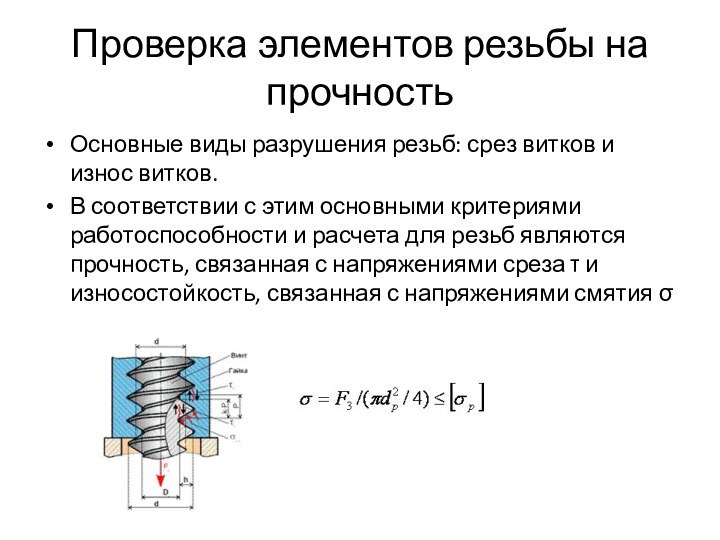

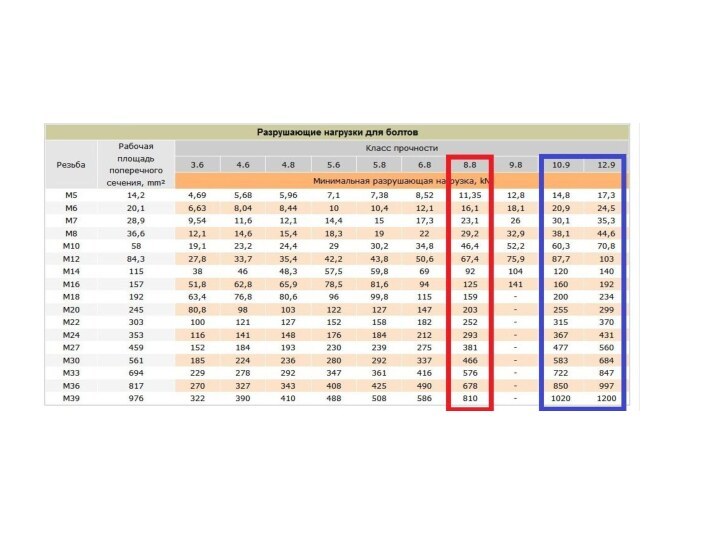

Проверка элементов резьбы на прочность

Основные виды разрушения резьб:

срез витков и износ витков.

В соответствии с этим

основными критериями работоспособности и расчета для резьб являются прочность, связанная с напряжениями среза τ и износостойкость, связанная с напряжениями смятия σ

Слайд 56

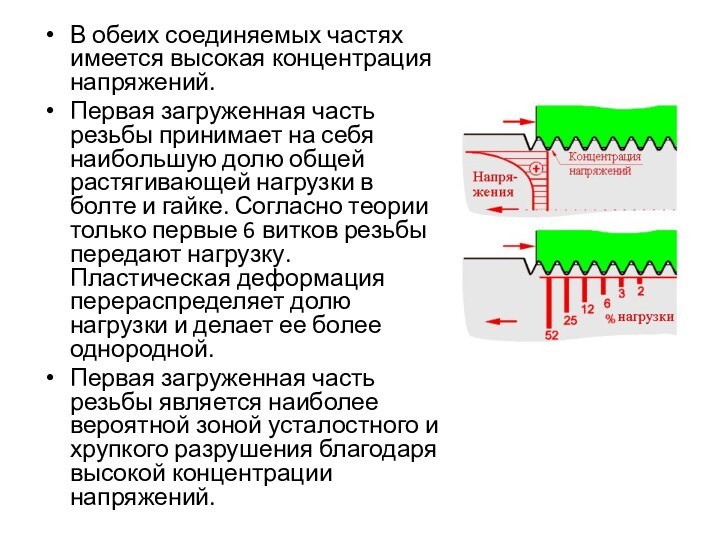

В обеих соединяемых частях имеется высокая концентрация напряжений.

Первая загруженная часть резьбы принимает на себя наибольшую долю

общей растягивающей нагрузки в болте и гайке. Согласно теории только первые 6 витков резьбы передают нагрузку. Пластическая деформация перераспределяет долю нагрузки и делает ее более однородной.

Первая загруженная часть резьбы является наиболее вероятной зоной усталостного и хрупкого разрушения благодаря высокой концентрации напряжений.

Слайд 57

Расчет болтового соединения, нагруженного поперечной силой

Условием надежности соединения

является отсутствие сдвига деталей в стыке. Конструкция может быть

выполнена в двух вариантах.

С зазором: При этом внешнюю нагрузку F уравновешивают силами трения в стыке, которые образуются от затяжки болта.

Слайд 58

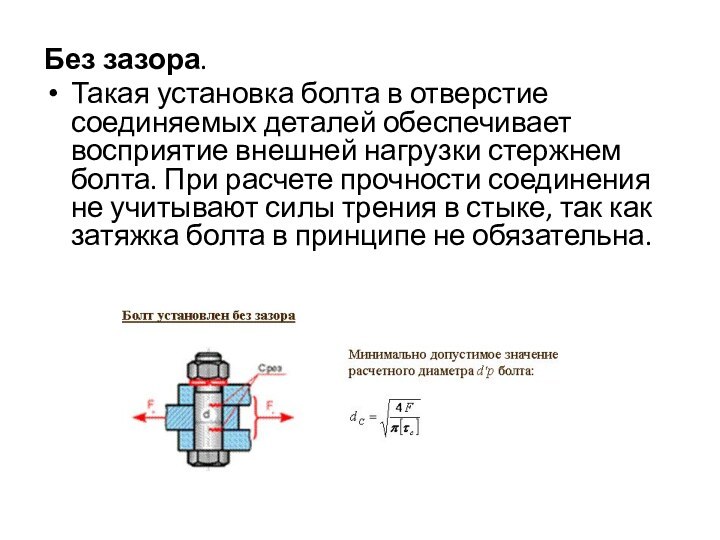

Без зазора.

Такая установка болта в отверстие соединяемых деталей

обеспечивает восприятие внешней нагрузки стержнем болта. При расчете прочности

соединения не учитывают силы трения в стыке, так как затяжка болта в принципе не обязательна.

Слайд 60

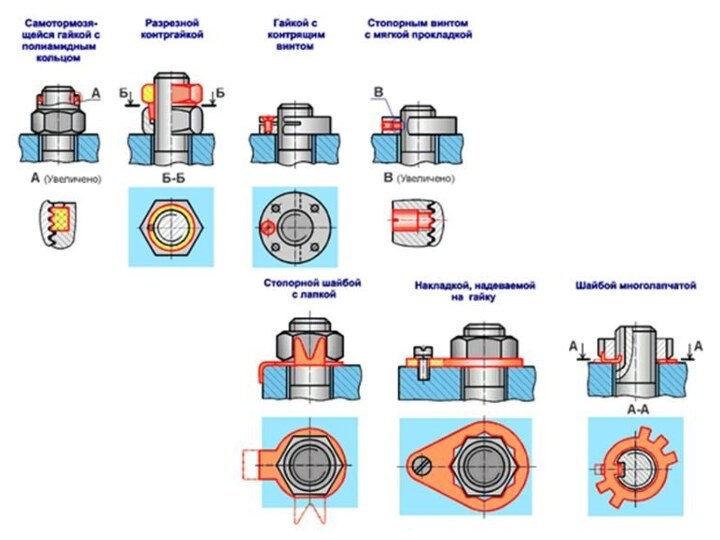

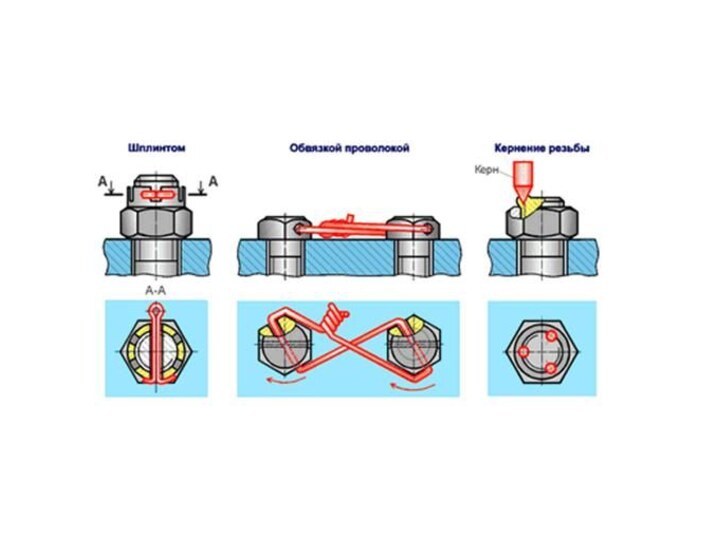

Способы стопорения резьбовых соединений

Самоотвинчивание разрушает соединения и может

привести к аварии. Предохранение от самоотвинчивания весьма важно для

повышения надежности резьбовых соединений и совершенно необходимо при вибрациях, переменных и ударных нагрузках. Вибрации понижают трение и нарушают условие самоторможения в резьбе.

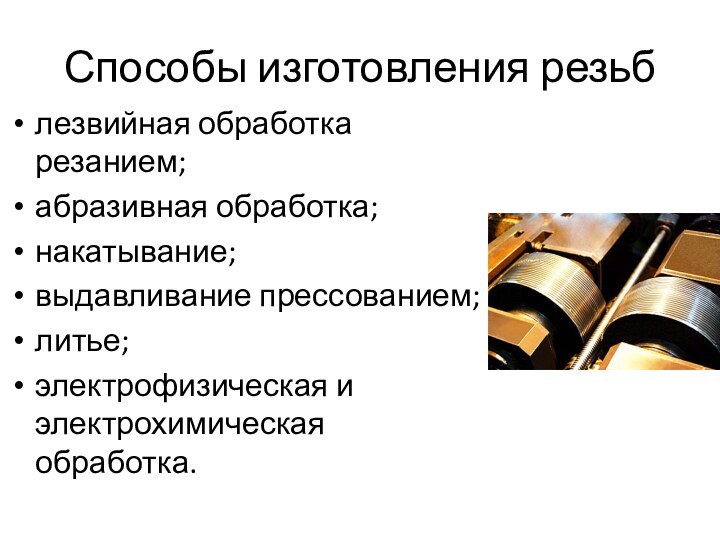

Слайд 63

Способы изготовления резьб

лезвийная обработка резанием;

абразивная обработка;

накатывание;

выдавливание прессованием;

литье;

электрофизическая и

электрохимическая обработка.

Слайд 64

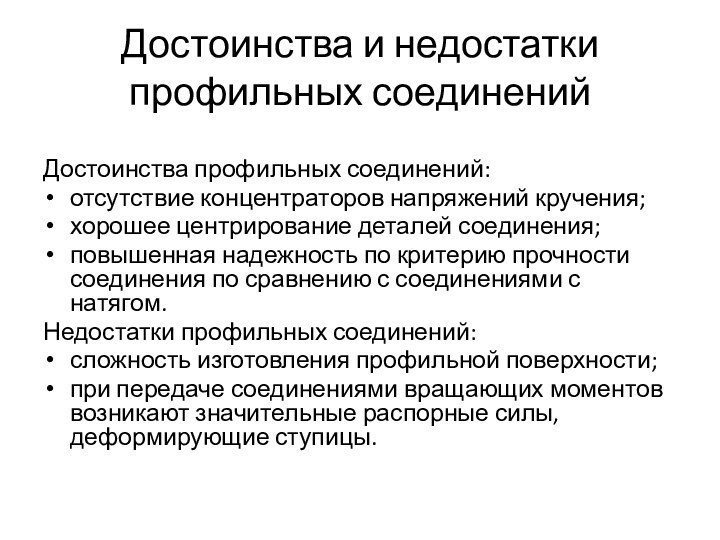

Профильные соединения

Профильные соединения применяют для передачи вращающего момента

от вала к ступице.

В профильных соединениях контакт вала

и ступицы осуществляется по некруглой поверхности.

Применяемый профиль обладает свойством равноосности – постоянством диаметрального размера.

Профильные соединения в осевом направлении могут быть цилиндрическими или коническими (фасонно-профильные соединения: а — по цилиндрическим поверхностям,

б — по коническим поверхностям.).

![Лекция 5 Расчет сварных стыковых соединенийна растяжение: σ=F/A=F/(bδ)≤[σ];на изгиб: σ=М/W=6M/(bδ2)≤[σ],где b и δ— ширина](/img/tmb/14/1380382/13922bd00a30fa9705a3a5a4139f005f-720x.jpg)