Слайд 2

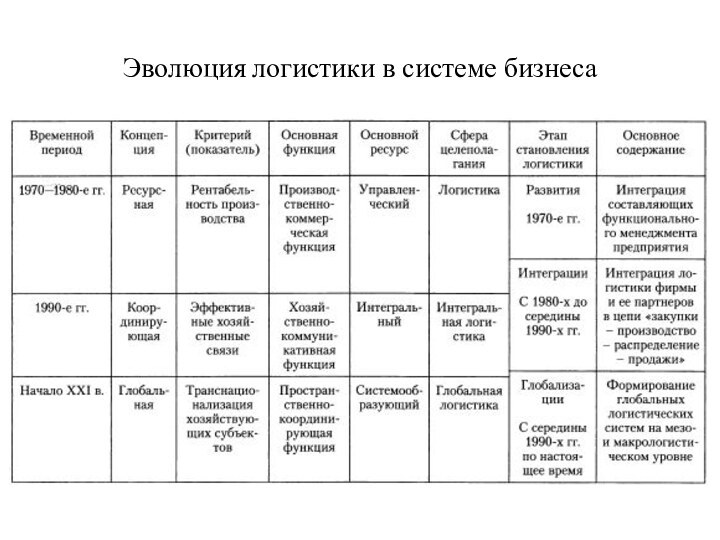

Эволюция логистики в системе бизнеса

Слайд 3

Эволюция логистики в системе бизнеса

Слайд 4

Логистическая технология

Логистическая технология представляет собой стандартную систему алгоритмов

выполнения отдельных логистических функций и процессов в частной логистической

функции или логистической системе в целом на базе соответствующего программного обеспечения. Конкретная логистическая технология реализует определенную логистическую концепцию.

Логистические технологии основаны на использовании базовых стандартных логистических систем, подсистем и модулей, применение которых направлено на выработку оптимальных решений в логистических системах.

Слайд 5

Основные логистические технологии

Слайд 6

Логистические системы «толкающего» и «тянущего» типа

Управление материальными потоками

и запасами в рамках микрологистических систем может осуществляться различными

способами, из которых выделяют два основных, принципиально отличающихся друг от друга.

Слайд 7

«толкающая система» (push system)

Первый способ носит название «толкающая

система» (push system) и представляет собой систему организации производства,

в которой предметы труда, поступающие на производственный участок, непосредственно этим участком у предыдущего технологического звена не заказываются. Материальный поток как бы выталкивается получателю по команде, поступающей на передающее звено из центральной системы управления производством. В качестве толкающих могут также рассматриваться система управления запасами в эшелонированных системах на сателлитных складах и стратегия сбыта, направленная на опережающее (по отношению к спросу) формирование товарных запасов в распределительных структурах.

Толкающие модели управления потоками характерны для традиционных методов организации производства и его материального обеспечения. Возможность их применения для логистической организации производства появилась в связи с массовым распространением вычислительной техники. Эти системы, первые разработки которых относят еще к 1960-м гг., позволили согласовывать и оперативно корректировать планы и действия всех подразделений фирмы — снабженческих, производственных и сбытовых, с учетом постоянных изменений в реальном масштабе времени.

Как известно, толкающая система представляет собой способ подачи материалов, деталей и/или узлов в производственный процесс или с предыдущей технологической операции на последующую независимо от того, нужны ли они в данное время и в данном количестве на последующей технологической операции. Толкающая система характерна для традиционной организации производства; она менее способна к гибкой перестройке, к реагированию на колебания спроса. В системе толкающего типа каждый технический агрегат, каждый технологический передел имеет информационные и управляющие связи с центральным органом управления. Специфика управления материальными потоками в такой системе представлена на рисунке (материальные потоки изображены сплошной линией, информационные — штриховой).

Толкающие системы, способные с помощью микроэлектроники увязать сложный производственный механизм в единое целое, тем не менее имеют ограниченные возможности. Параметры «выталкиваемого» на участок материального потока оптимальны настолько, насколько управляющая система в состоянии учесть и оценить все факторы, влияющие на производственную ситуацию. Однако чем больше факторов по каждому из многочисленных участков фирмы должна учитывать управляющая система, тем совершеннее и дороже должно быть ее программное, информационное и техническое обеспечение.

Слайд 8

Схема управления потоками в системе толкающего типа

Слайд 9

Второй способ основан на принципиально ином подходе к

управлению материальным потоком. Он носит название «тянущая система» (pull

system) или «вытягивающая система» и представляет собой способ организации производства, в котором материалы и полуфабрикаты подаются на последующую технологическую операцию с предыдущей по мере необходимости.

Тянущая система подачи деталей и комплектующих изделий с предшествующей технологической операции на последующую осуществляется по мере необходимости. При работе по тянущей системе на каждом производственном участке создается строго определенный запас готовых деталей и узлов. Последующий участок заказывает и вытягивает с предыдущего участка изделия строго в соответствии с нормой и временем производственного потребления. Тянущая система позволяет предотвращать распространение колебаний спроса или объема производства от последующего производственного процесса к предыдущему, сводить к минимуму колебания запасов на производственных участках, децентрализовать управление производственными запасами.

В системе тянущего типа управляющие воздействия центрального органа прилагаются только к последнему

агрегату ЛС на выходе готового продукта, а информационные связи, сигнализирующие о состоянии подсистем, направляются от выхода ко входу технологической цепи.

Активность предыдущих блоков ЛС проявляется лишь тогда, когда на следующей ступени уровень запаса товарноматериальных ресурсов достигает минимального значения.

Эти связи и обеспечивают реализацию тянущего принципа функционирования Л С. Управление материальными потоками в такой системе представлено на рисунке.

Слайд 10

Схема управления потоками в системе тянущего типа

Слайд 11

Сравнительная характеристика толкающих и тянущих логистических систем

Слайд 12

Концепция «точно в срок».

Логистическая система Kanban

Kanban — комплексная

система организации производства, претворяющая в жизнь принципы общей теории

систем, в соответствии с которыми предприятие трактуется как организационное единство.

Слайд 13

Особенности

Отличительная особенность рассматриваемого японского способа организации фирмы —

минимизация длительности производственного цикла. Материально-техническое обеспечение производства и отгрузка

готовых изделий осуществляются по принципу «точно в срок». Производственные подразделения фирмы не располагают складами сырья, материалов, комплектующих изделий, готовой продукции, а межоперационные запасы сокращены до минимально возможных границ.

Слайд 14

В системе Kanban следует выделить три основные подсистемы:

1)

социальную (подбор и подготовка кадров, использование работников в соответствии

с производственными потребностями, их стимулирование и продвижение по службе);

2) техническую (оптимальное использование производственных мощностей, высокое качество продукции);

3) производственную (рационализация материальных потоков, управление ходом производственного процесса).

Слайд 15

Планирование процесса производства и использования трудового потенциала фирмы

графики разрабатываются с точностью до нескольких минут.

приоритетом является выполнение

плана текущих заданий, трудовой день заканчивается только после выполнения этого плана.

реализация принципов эластичного использования работников, требующих, с одной стороны, ряда юридическо-организационных заданий, а с другой — климата взаимного уважения между работодателем и работником, является необходимой предпосылкой для комплексного и эффективного внедрения системы Kanban.

Слайд 16

Технический парк

Техническая подсистема охватывает требования, связанные с эффективным

формированием и использованием машинного парка. Ее назначение — своевременное

реагирование на качественные и количественные изменения спроса, а также исключение перебоев в производстве при минимальных запасах. Машинный парк должен обеспечивать соответствующую степень использования производственных мощностей, что достигается:

— внутренним балансированием производственных мощностей в целях выравнивания темпа труда во всем производственном процессе и максимального снижения производственных запасов, находящихся в движении;

— сокращением до минимума времени переналадки отдельных станков благодаря не только техническим, но и организационным мероприятиям.

Слайд 17

Применение групповой технологии, основанной на приспособлении машинного парка

и организации производства к обработке технически однородных изделий. Обработка

таких изделий имеет ряд преимуществ по сравнению с последовательной цеховой организацией:

сокращается протяженность транспортного пути и, следовательно, уменьшаются транспортные расходы;

снижаются простои станков, что ведет к сокращению

длительности производственного цикла;

Уменьшаются запасы незавершенного производства;

повышается эластичность и степень использования трудовых ресурсов.

Слайд 18

Информация

Основным носителем производственной информации является карта Kanban, от

которой и происходит название всей системы. Слово «канбан» в

японском языке означает карту, табличку.

В отличие от последовательных методов управления производством, в которых сопроводительные карты сопутствуют данной производственной партии через все очередные фазы обработки и сборки, карты приписаны к транспортировочной таре на изделие, которая постоянно курсирует между двумя соседними фазами производственного процесса. Эти карты являются также документом, подтверждающим выполнение данной операции в определенный срок.

Слайд 19

Сокращение длительности производственного цикла

— результат комплексной деятельности, начиная

от проектирования конструкции изделия, технологии его изготовления и разработки

организации производственного процесса, заканчивая оперативным управлением процессом изготовления и реализации продукции.

Слайд 20

При логистическом подходе проектировщики должны выполнять следующие требования:

—

возможно меньшая степень сложности изделия, т.е. максимальная простота его

конструкции;

— возможно большее количество операций, выполняемых на одном рабочем месте, т.е. минимизация подготовительно-заключительного времени;

— возможно малые партии деталей, т.е. минимизация времени ожидания или обработки на рабочем месте;

— возможно малые межоперационные запасы, т.е. минимизация межоперационного времени ожидания деталями обработки.

Слайд 21

Преимущества

Внедрение системы Kanban существенно повышает эффективность производства и

конкурентоспособность фирмы.

Это выражается в снижении затрат на погрузочно-разгрузочные,

транспортные и складские работы, уменьшении капитальных вложений в производство и увеличении скорости оборота капитала, а также в повышении качества изделий, росте их конкурентоспособности, стабилизации кадрового потенциала, создании оптимальных межличностных отношений.

Слайд 22

Примеры

Сравнение аналогичных японских и американских фирм показывает, что

в первых материальные запасы ниже более чем на 50%,

а производительность труда в целом на 10—25% выше. К примеру, фирма «Тойота», давно внедрившая систему Kanban, в расчете на одного работающего производит за день девять автомобильных двигателей, а фирма «Форд» при традиционной организации труда — только два. Японские фирмы достигают 150-кратного оборота запасов производства в течение года, в то время как американские — только 20—30-кратного оборота.

Время складирования готовых изделий не превышает в Японии шести часов, в то время как в Западной Европе составляет от двух до шести дней. В отношении межоперационных запасов эта разница еще больше. Так, в некоторых цехах фирмы «Мазда» производство осуществляется при материальных запасах, рассчитанных на полчаса, а в фирме «Форд» до внедрения системы Kanban эти запасы были рассчитаны на срок до трех недель, но после внедрения были снижены до 11 дней. Однако эта система приносит высокую эффективность только при условии ее комплексного внедрения.

Слайд 23

Концепция «Планирование потребностей/ресурсов».

Системы MRP, MRP-II, DRP, ERP, CSRP

Слайд 24

MRP (планирование потребности в материалах)

В толкающей системе формулируется

перечень необходимых материалов для производства определенного количества новой продукции

в соответствии с прогнозом рыночной конъюнктуры, затем производится формирование заказов поставщикам.

MRP располагает широким набором машинных программ, которые обеспечивают согласование и оперативное регулирование снабженческих, производственных и сбытовых функций в масштабе фирмы в режиме реального времени.

Слайд 25

Для осуществления функций в системе MRP используются:

— данные

плана производства (в специфицированной номенклатуре на определенный момент времени);

—

файл материалов (формируется на основании плана производства и включает специфицированные наименования необходимых материалов, их количество в расчете на единицу готовой продукции, классификацию по уровням);

— файл запасов (данные по материальным ресурсам, необходимым для реализации графика производства, как по уже имеющимся, так и по заказанным, но еще не поставленным, по страховым запасам).

Слайд 26

Система MRP-II рассматривается как второе поколение системы MRP.

Поколения систем различаются не по уровню развития технологии, как

поколения вычислительной техники, а по гибкости управления и широте функций.

MRP-II включает в себя функции системы MRP в части определения потребности в материалах, а также функции управления технологическими процессами

Слайд 27

Функциональная схема системы MRP-II

Слайд 28

Потребность в материалах

Чтобы определить потребность в материалах, необходимо

решить ряд задач, в их числе прогнозирование, управление запасами,

управление закупками и пр.

Решение задач прогнозирования предполагает разработку прогноза потребности в сырье и материалах раздельно по приоритетным и неприоритетным заказам, анализ возможных сроков выполнения заказов и уровней страховых запасов с учетом затрат на их содержание и качества обслуживания заказчиков, ретроспективный анализ хозяйственных ситуаций для выбора стратегии прогнозирования по каждому виду сырья и материалов.

Слайд 29

При решении задач управления запасами производятся:

обработка и корректировка

всей информации о приходе, движении и расходе сырья, материалов,

комплектующих изделии;

учет запасов по месту их хранения;

выбор индивидуальных стратегий пополнения и контроля уровня запасов по каждой позиции номенклатуры сырья и материалов;

контроль скорости оборачиваемости запасов;

анализ запасов по методу ABC;

выдача сообщений о приближении запасов к критической точке, о наличии сверхнормативных запасов и т.д.

Слайд 30

Для решения задач управления закупками используется файл заказов,

в который вводится информация о заказах и их выполнении.

Выдача информации может производиться с различной периодичностью. Она может выдаваться и разрезе поставщика, заказчика, вида сырья и материалов с указанием дополнительных данных.

Слайд 31

ОРТ (оптимизированная производственная технология)

Система ОРТ широко применяется в

США и других странах с 1980-х гг. В этой

системе на качественно новой основе получили дальнейшее развитие идеи, заложенные в таких системах, как Kanban и MRP. Основной принцип ОРТ состоит в выявлении «узких» мест или, по терминологии создателей системы, критических ресурсов, в качестве которых могут выступать запасы сырья и материалов, машины и оборудование, технологические процессы, персонал предприятия.

От эффективности использования критических ресурсов зависят темпы развития производственной системы, в то время как повышение эффективности использования остальных ресурсов, называемых некритическими, на развитии системы практически не сказывается. Потери критических ресурсов крайне негативно сказываются на производстве в целом, в то время как экономия некритических ресурсов реальной выгоды производству с точки зрения конечных результатов не приносит. Опыт применения системы ОРТ показывает, что количество критических ресурсов для каждого производства в среднем не превышает пяти групп.

Слайд 32

ОРТ (оптимизированная производственная технология)

Фирмы, использующие ОРТ, не стремятся

обеспечить стопроцентную загрузку рабочих, занятых на некритических операциях, поскольку

интенсификация труда этих рабочих приводит к росту незавершенного производства и другим нежелательным последствиям. Фирмы поощряют использование резерва рабочего времени таких рабочих на повышение квалификации, проведение кружков качества.

В системе ОРТ в автоматизированном режиме решается ряд задач оперативного и краткосрочного управления производством, в том числе формирование графика производства на день, неделю и т.д. При формировании близкого к оптимальному графика производства используются критерии обеспеченности заказов сырьем и материалами, эффективности использования ресурсов, минимума оборотных средств в запасах, гибкости.

Для формирования на компьютерной основе графиков из базы данных системы ОРТ используются массивы «Заказы», «Технологические карты» и «Ресурсы». В результате обработки данных на печать выдается ряд машинограмм, в том числе «График производства», «Потребность в сырье и материалах», «Состояние складского запаса» и пр.

Слайд 33

Система управления и планирования дистрибьюции продукции (DRP-I)

Система управления

и планирования дистрибьюции продукции (DRP-I) позволяет не только учитывать

конъюнктуру, но и активно воздействовать на нее.

Эта система обеспечивает устойчивые связи снабжения, производства и сбыта, используя элементы MRP.

Первоначально в DRP-I осуществляется агрегированное планирование с использованием прогнозов и данных о фактически поступивших заказах. Далее формируется график производства, дезагрегируется план производства, составляется специфицированный план с указанием конкретных дат, количества комплектующих изделий и готовой продукции. И наконец, с помощью системы MRP производится расчет потребности в материальных ресурсах и производственных мощностях под график производства.

Слайд 34

Взаимодействие систем MRP и DRP-I

Слайд 35

DRP-I

DRP-I, являясь базой для интегрального планирования логистических и

маркетинговых функций и их увязки, позволяет прогнозировать с определенной

степенью достоверности рыночную конъюнктуру, оптимизировать логистические издержки за счет сокращения транспортных расходов и затрат на товародвижение.

С помощью DRP-I можно планировать поставки и запасы на различных уровнях цепи распределения, осуществлять информационное обеспечение различных уровней цепи распределения по проблемам рыночной конъюнктуры.

Конечная функция системы DRP-I — планирование транспортных перевозок. В системе обрабатываются заявки на транспортное обслуживание, составляются и корректируются графики перевозок в реальном масштабе времени. Долгосрочные планы работы складов служат основой для расчета потребности в транспортных средствах; корректировка потребности осуществляется с учетом оперативной обстановки.

Основой базы данных системы DRP-I являются информация о перевозимой и складируемой продукции, получаемая от фирмы-изготовителя, и информация со складов.

Слайд 36

Рассмотрение действующих логистических систем демонстрирует их многочисленные преимущества,

значительно повышающие конкурентоспособность фирмы, однако использование методов логистики предполагает

выполнение целого ряда условий, среди которых:

— комплексный и системный подход к решению рассматриваемой проблемы;

— научная обоснованность границ анализируемой и синтезируемой систем;

— адекватность модели реальной системе, объективный учет взаимосвязи подсистем, высокая надежность;

— гибкая многовариантность, т.е. согласование ритмов материальных, транспортных, информационных и других потоков;

— формирование и оптимизация модели системы во взаимосвязи технической, технологической, информационной, экономической сторон и методов оперативного управления;

— непрерывность процесса внедрения модели и ее оптимизации.

Слайд 37

ERP-система

Развитие рынка породило потребность в широко функциональных интегрированных

корпоративных информационных системах ERP -класса, в которых совмещаются базы

для хранения данных, аналитические инструменты, и системы документооборота. В современных условиях вопрос о выборе корпоративной информационной системы зачастую является ключевым стратегическим решением, во многом определяющим эффективность деятельности компании, особенно в области логистики.

Существует множество факторов и критериев, влияющих на принятие решения о выборе корпоративной информационной системы для поддержки логистики компании.

Наиболее важными из них являются:

— специализация в области интегрированной логистики;

— опыт проведения аналогичных проектов в сопоставимых областях бизнеса;

— наличие локализованной версии системы, а также возможности оказывать локальную поддержку;

— наличие команды, способной внедрить предлагаемое решение с учетом российской специфики ведения бизнеса.

Слайд 38

ERP-система

Системы ERP-класса являются результатом эволюции MRP/MRP-II систем в

направлении интеграции функций производственного и финансового планирования и управления.

Они обладают более развитыми техническими, технологическими и вычислительными возможностями, имеют удобный графический интерфейс, мощные инструментальные средства разработки и моделирования, позволяющие настраивать систему на особенности бизнес-процессов и разрабатывать специализированные отраслевые решения.

Современные планирующие системы ERP-класса являются многофункциональными, состоящими из большого количества специализированных программных модулей, объединенных в контуры. Контур «Логистика» является неотъемлемой составляющей современных ERP-систем .

Слайд 39

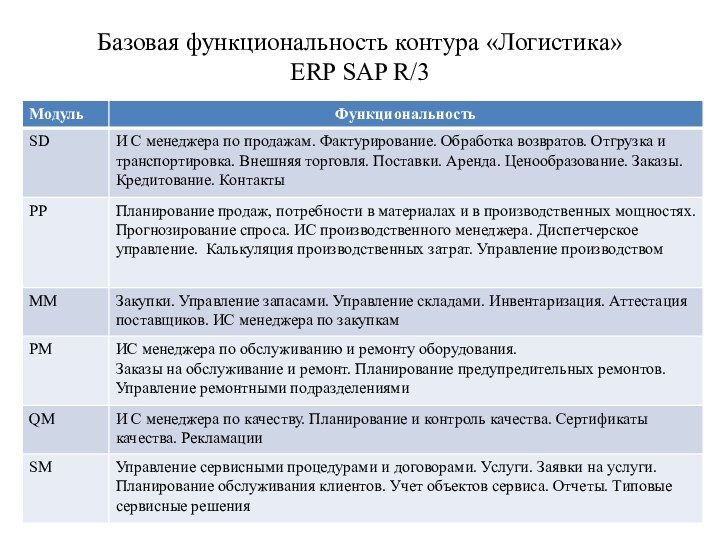

Базовая функциональность контура «Логистика»

ERP SAP R/3

Слайд 40

CSRP

Системы CSRP-класса предназначены для расширенного планирования, синхронизированного с

потребителем.

Практически, это расширенные ERP для решения задач межпроизводственной кооперации

и дистрибьюции (SCM), а также реализации технологий, ориентированных на клиентов, в планировании (CRM ) путем точного персонифицированного учета внешних потенциальных ресурсов сбыта. Иными словами, CSRP-системы обеспечивают формирование единого, интегрированного информационного пространства для групп компаний и потребителей в сложных распределенных структурах и цепях поставок.

CSRP — это путь от интеграции внутренних ресурсов компании к сотрудничеству на активных рынках потребителя.

С технической стороны CSRP представляет собой корпоративную информационную систему ERP –класса с дополнительной функциональностью. При расширенном толковании понятия «ресурсы предприятия», управляемые на основе технологии CRM и SCM, ресурсы сбыта, определение ERP полностью отвечает требованиям CSRP функциональности корпоративных информационных систем.

Поэтому на практике современные технологии планирования и управления бизнесом компании часто называют просто ERP-планированием и ERP-управлением.

Слайд 41

Логистическая концепция Lean production.

Система логистических концепций DDT

Слайд 42

Сущность

Логистическая технология LP (Lean production) является развитием технологии

«точно в срок». Суть технологии LP состоит в соединении

таких логистических компонентов, как высокое качество, мелкий размер производственных партий, низкий уровень запасов, высококвалифицированный персонал, гибкое оборудование.

В этой технологии соединены преимущества массового (низкая себестоимость производства) и мелкосерийного (разнообразие продукции и широкий ассортимент) производств, что позволяет достичь высокого качества продукции, низких производственных издержек, быстрой реакции на потребительский спрос, оперативной переналадки оборудования.

Слайд 43

Опорными элементами логистического процесса в технологии LP являются:

—

сокращение подготовительно-заключительного времени;

— уменьшение размеров партий продукции;

— сокращение основного

производственного времени;

— контроль качества всех процессов;

— сокращение логистических издержек в производстве;

— наличие надежных поставщиков;

— эластичные поточные процессы;

— вытягивающий принцип организации системы.

Слайд 44

Для Lean production тянущая система означает минимизацию запасов

на полках, размещение практически всех запасов на рабочих местах,

т.е. использование только тех компонентов бизнес-процесса, которые необходимы для удовлетворения конкретного заказа потребителя.

Логистическая технология DDT (логистика, ориентированная на спрос) разработана как модификация технологии RP (планирование потребностей) с целью улучшения реакции системы дистрибьюции предприятия на изменение потребительского спроса. Логистические алгоритмы, реализующие эту технологию, базируются на методологии «быстрого реагирования» на предполагаемое изменение спроса путем концентрации или быстрого пополнения запасов в точках рынка, близких к прогнозируемому расширению спроса.

Основная идея метода «быстрого реагирования» состоит в достижении временных конкурентных преимуществ. Применение этого метода стало возможным мосле разработки соответствующих информационных технологий, электронного документооборота, штрихового кодирования.

Метод требует достаточно высоких постоянных логистических издержек, однако переменные издержки, связанные с повышением уровня логистического сервиса, относительно невелики. Технология позволяет оптимизировать важные логистические показатели: уровень запасов и продолжительность логистических циклов.

Слайд 45

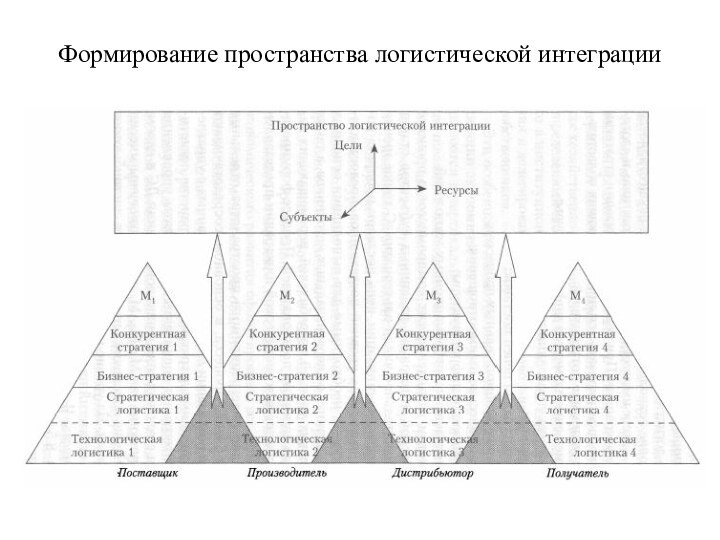

Сложность достижения идеального представления логистической интеграции в виде

построения макрологистической системы объясняется следующими факторами:

— сложностью рыночной структуры

(внешней среды), которая влияет на функционирование системы и обусловливает ее;

— значительным количеством и высоким разнообразием связей системы с внешней средой;

— стохастическим воздействием на систему большого количества факторов внешней среды;

— большим числом и неоднородностью самостоятельных субъектов участвующих в цепочке создания ценности, которые необходимо объединить в систему;

— различиями в характере процессов функционирования субъектов рынка, которые также являются системами, и неравномерностью их развития;

— сложностью деловых отношений, с одной стороны (взаимодействия интегративного плана — содружество, содействие, сотрудничество, партнерство), а с другой — дезинтегрирующие и деструктивные взаимодействия (конкуренция, конфликт, противоборство), которые определяют непредсказуемость, случайность, парадоксальность, неустойчивость и иррациональность отношений и связей между субъектами;

— типами взаимодействия, которые могут быть чрезвычайно многообразными с многовариантностью взаимодействия;

— расхождением темпов выполнения функций элементами логистической системы;

— сложностью функций, выполняемых логистической системой, а также многофункциональностью и постоянным усложнением процесса ее функционирования;

— возможностью многовариантности процессов функционирования и развития системы;

— наличием сложноорганизованного управления и структурных особенностей управления сложной логистической системой;

— многоаспектностью (технической, экономической, институциональной, социальной, психологической) сторон процесса.