- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему МИНОБРНАУКИ РОССИИФедеральное государственное бюджетное образовательное учреждениевысшего профессионального образования

Содержание

- 2. Задачи и условия конструирования нефтяного оборудования. Формулирование

- 3. Задачи и условия конструирования нефтяного оборудованияГлавной задачей

- 4. Конструирование, создание нового или модернизированного оборудования являются

- 5. Особенности эксплуатации машин и оборудования нефтяной и

- 6. Эксплуатационное оборудование обеспечивает выполнение технологических процессов при

- 7. Влияние климатических условий на конструкцию оборудования Все проектируемые

- 8. Исполнение изделия обусловлено следующими основными климатическими районами:С

- 9. 5. С тропическим климатом. Изделия в этом

- 10. Направления создания и совершенствования оборудования. Конструирование машин

- 11. Методы конструирования машин и комплексов нового назначения

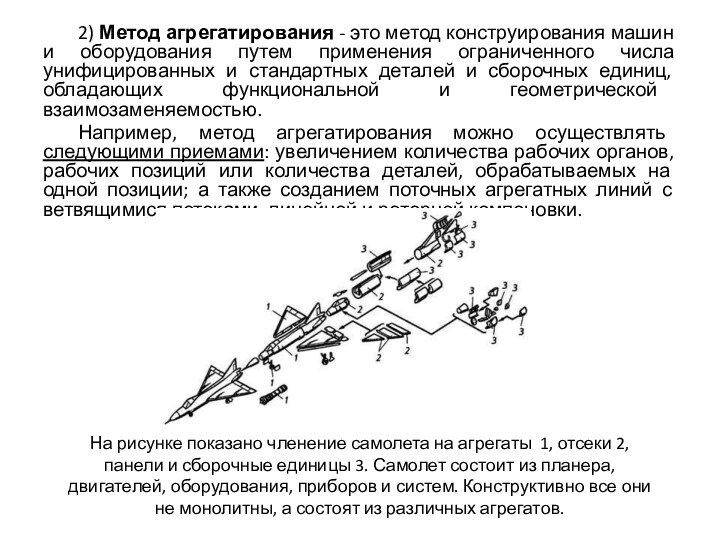

- 12. 2) Метод агрегатирования - это метод конструирования

- 13. 3) Метод базового агрегата. В основе этого

- 14. 4) Метод модифицирования.

- 15. 5) Принцип преемственности заключается в использовании при

- 16. 6) Комплексная нормализация. Этот метод предусматривает составление

- 17. 7) Создание рядов оборудования. При разработке оборудования

- 18. Сущность этих методов заключается в разделении традиционных

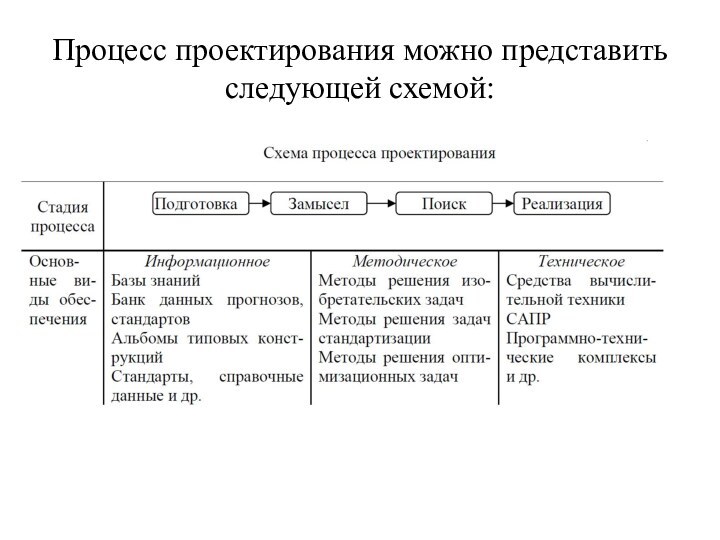

- 19. Процесс проектирования можно представить следующей схемой:

- 20. Параметрические рядыПараметрические ряды – это ряды значений

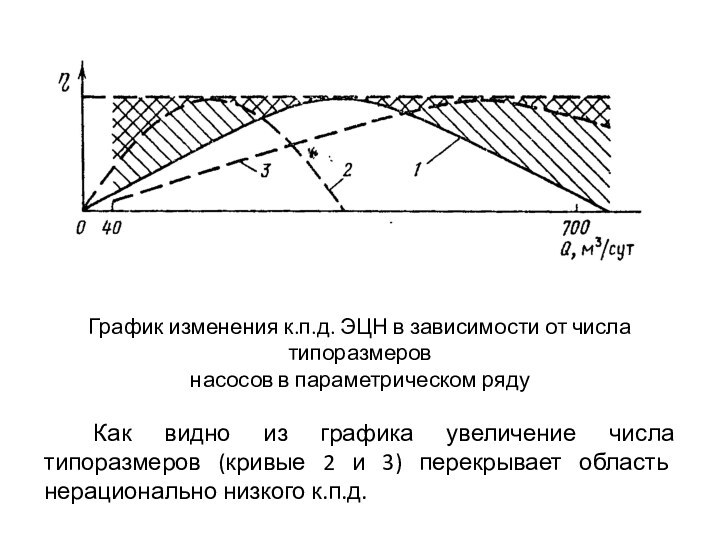

- 21. Пример параметрического ряда на ЭЦНГлавный параметр для

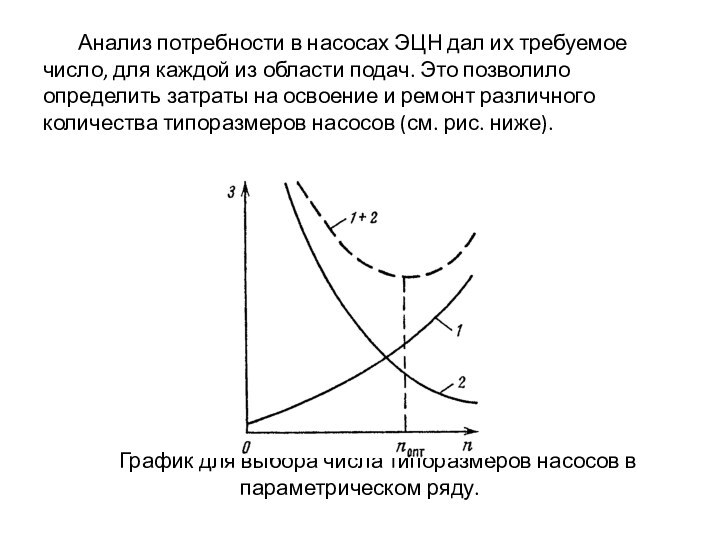

- 22. График изменения к.п.д. ЭЦН в зависимости от

- 23. Анализ потребности в насосах ЭЦН дал их

- 24. Исходя из графиков минимум суммы этих затрат

- 25. Методы разработки новых машин Характеристики методов

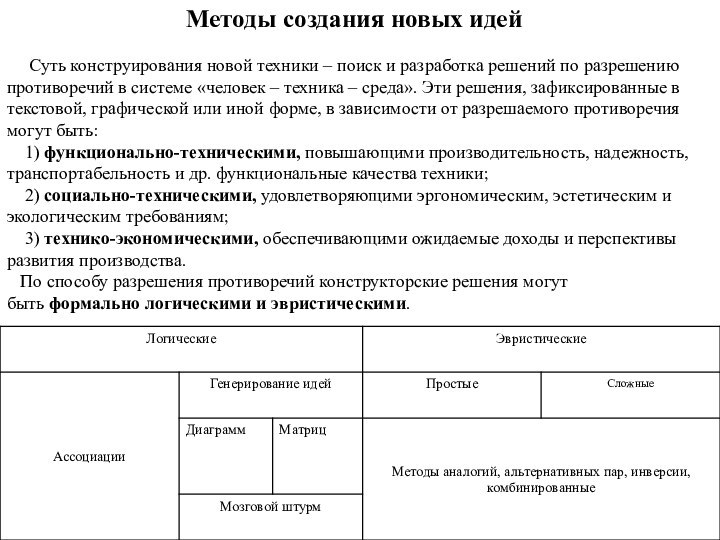

- 26. Методы создания новых идей Суть

- 27. Логические методы Метод ассоциации –

- 28. Эвристические методы Логические методы могут

- 29. Методы подражания объектам живой природы Методы

- 30. Методы подражания объектам неживой природы

- 31. Методы альтернативного поиска Методы

- 32. Метод инверсии Метод

- 33. Метод мозгового штурма

- 34. Понятие метода мозгового штурма Метод мозгового штурма (мозговой

- 35. Правила проведения мозгового штурма1. Запрещается всякая критика

- 36. Этапы проведения мозгового штурма Постановка проблемы

- 37. В ходе мозгового штурма участники высказывают свои

- 38. Группировка, отбор и оценка идей В мозговом

- 39. Методы, основанные на принципе (технологии) мозгового штурма

- 40. Мозговая атака на доске В рабочих помещениях можно

- 41. Мозговой штурм по-японски Суть данного метода состоит в

- 42. Преимущества мозгового штурма Посредством совместной деятельности специалистов, который

- 43. Талевая система буровых установок

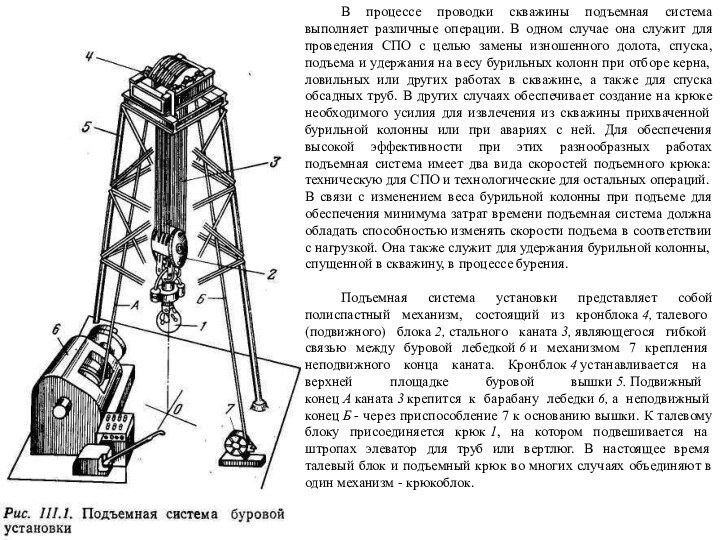

- 44. В процессе проводки скважины подъемная система выполняет

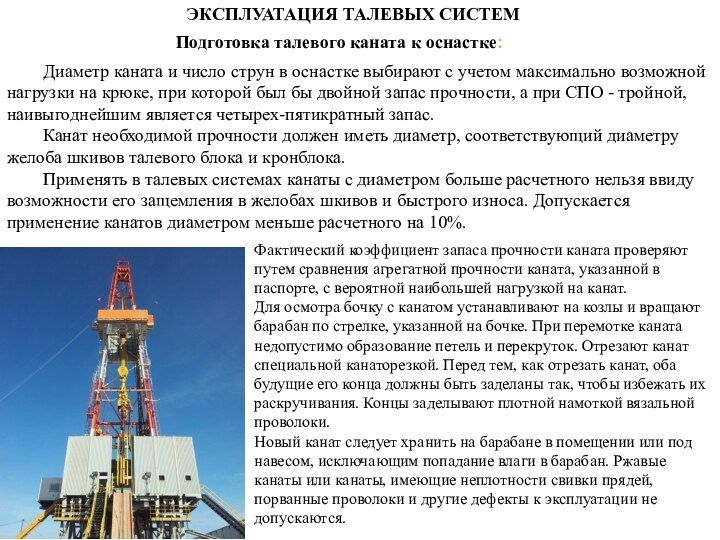

- 45. ЭКСПЛУАТАЦИЯ ТАЛЕВЫХ СИСТЕМПодготовка талевого каната к оснастке: Диаметр

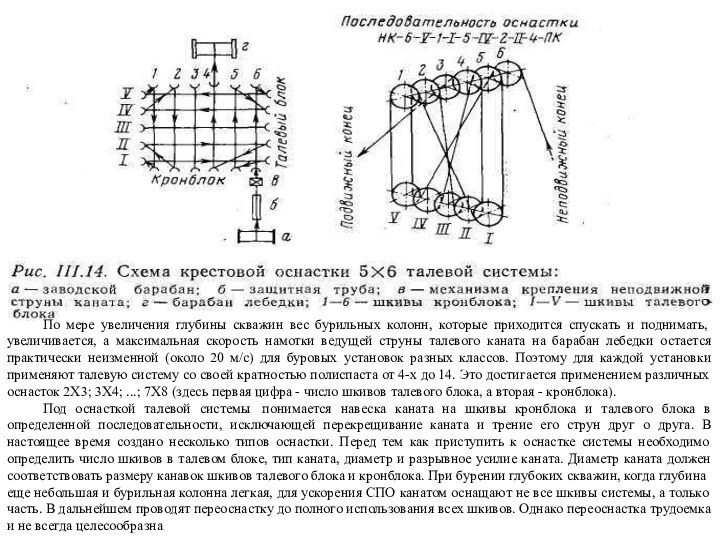

- 46. По мере увеличения глубины скважин вес бурильных

- 47. В системах АСП струны каната не должны

- 48. Лебедка - основной механизм подъемной системы буровой

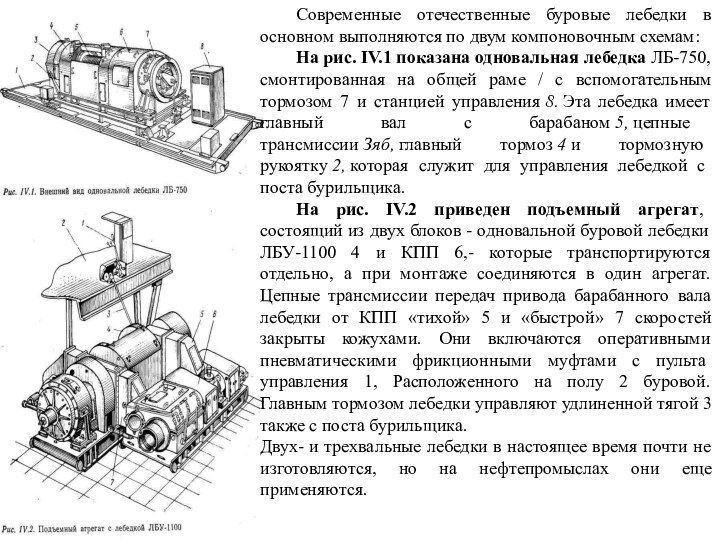

- 49. Современные отечественные буровые лебедки в основном выполняются

- 50. Двигатели буровых установок

- 51. Дизельный двигатель Четырехтактный, камера сгорания с прямым впрыскиванием

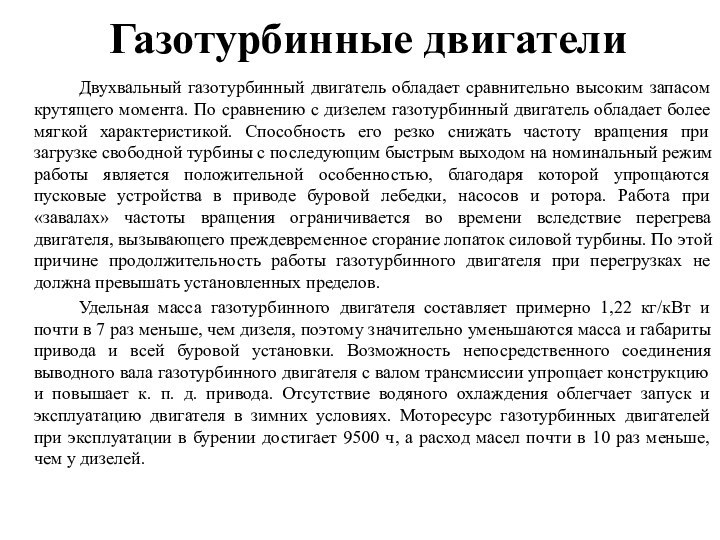

- 52. Газотурбинные двигатели Двухвальный газотурбинный двигатель обладает сравнительно высоким

- 53. Схема двухвального газотурбинного двигателяЦентробежный компрессор;Турбина привода компрессора;Тяговая турбина;Теплообменник;Камера сгорания.

- 54. Электродвигатели для буровых установок

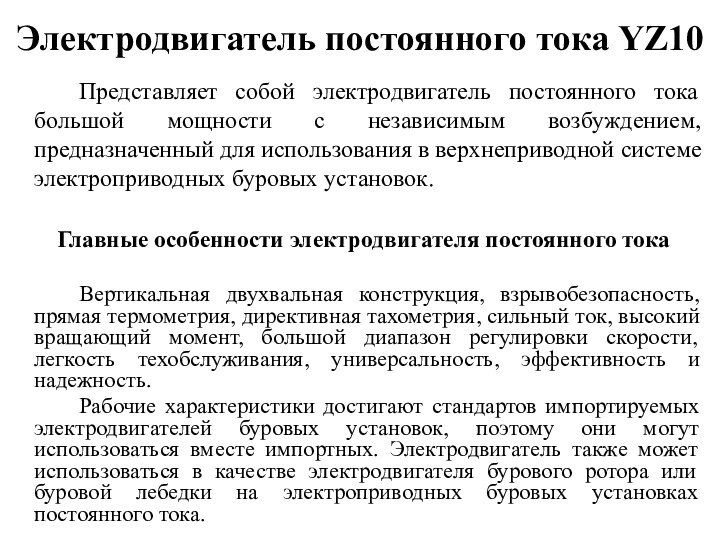

- 55. Электродвигатель постоянного тока YZ10 Представляет собой электродвигатель постоянного

- 56. Электродвигатель переменного тока асинхронный

- 57. Преимущества электродвигателейупрощенная конструкция трансмиссий и оснований установки;

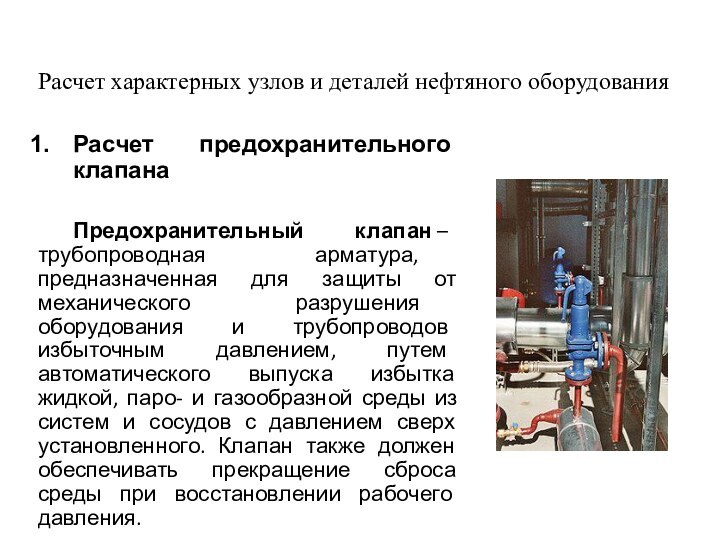

- 58. Обеспечение качества и конкурентоспособности изделий

- 59. Основные виды обеспечения качества и конкурентоспособности изделияКонкурентоспособность

- 60. Патентная чистота – степень воплощения в изделии

- 61. Оценка уровня качества изделия

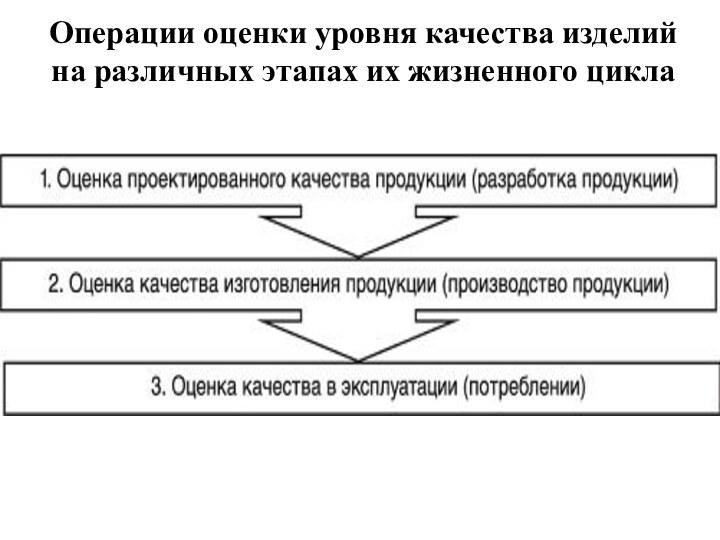

- 62. Оценка уровня качества изделий - это совокупность

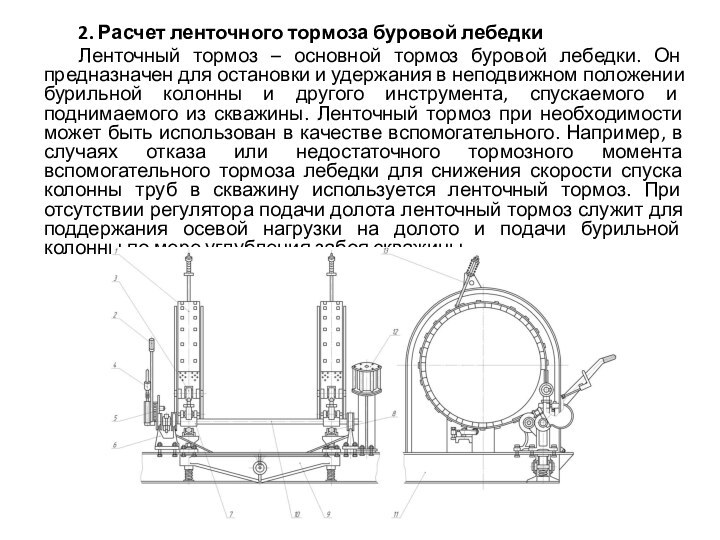

- 63. Операции оценки уровня качества изделий на различных этапах их жизненного цикла

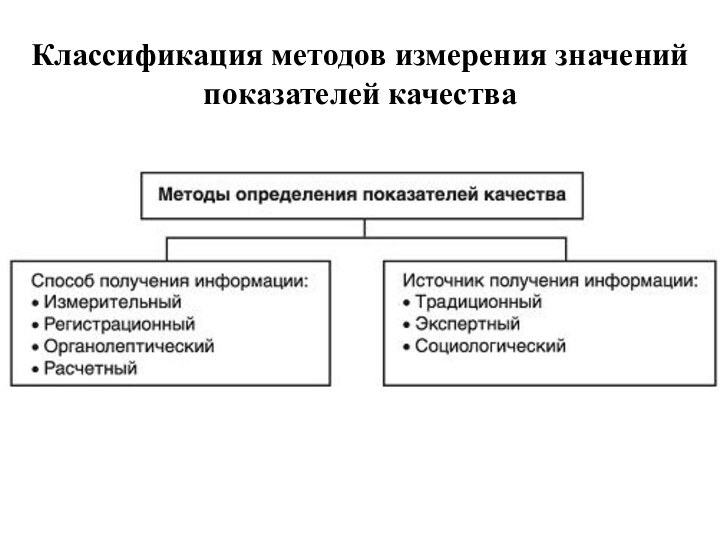

- 64. Классификация методов измерения значений показателей качества

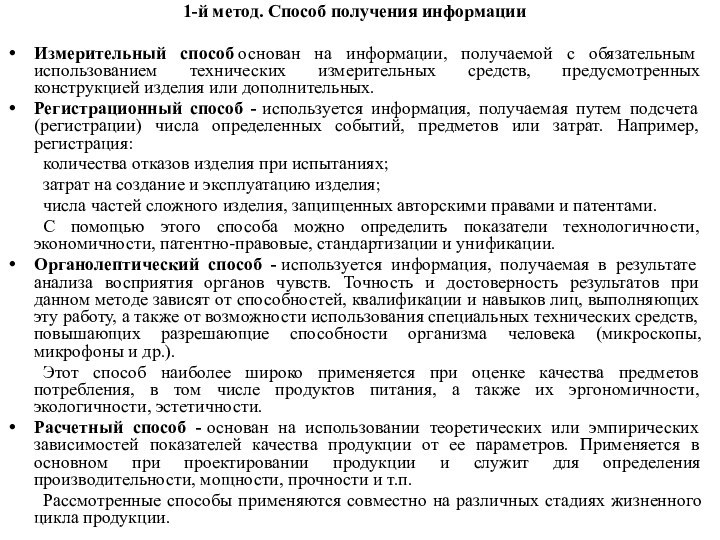

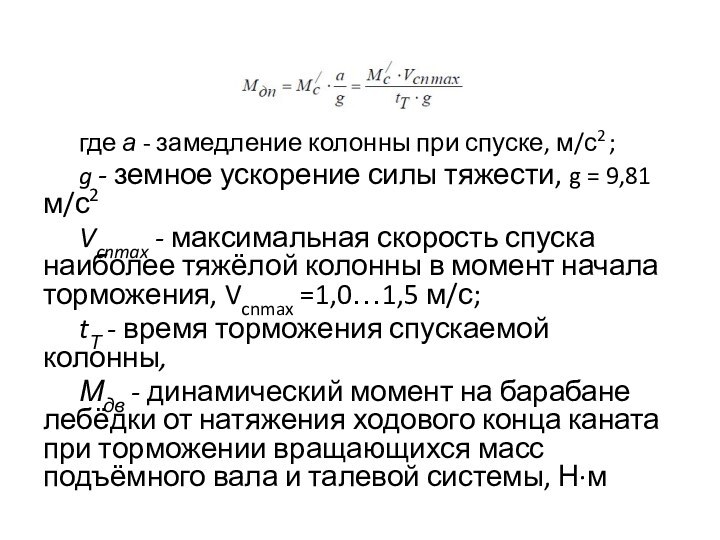

- 65. 1-й метод. Способ получения информацииИзмерительный способ основан на

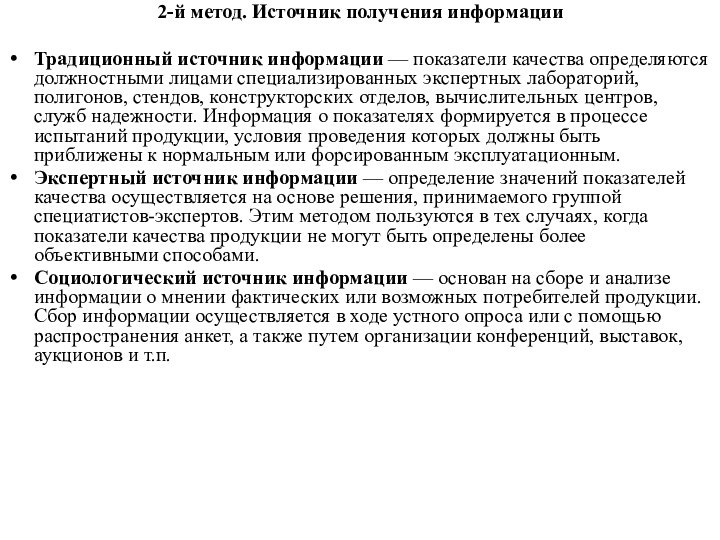

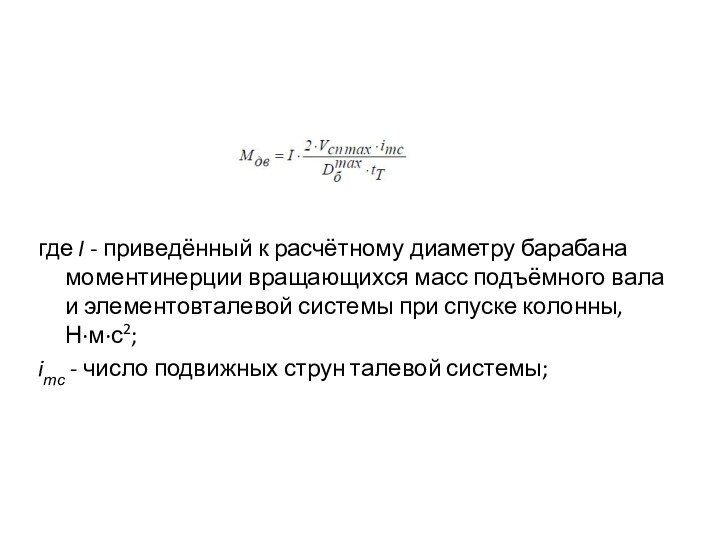

- 66. 2-й метод. Источник получения информацииТрадиционный источник информации —

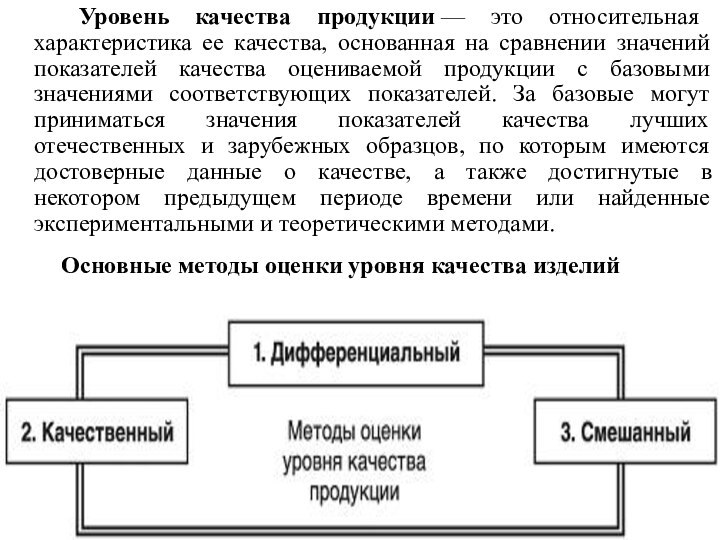

- 67. Уровень качества продукции — это относительная

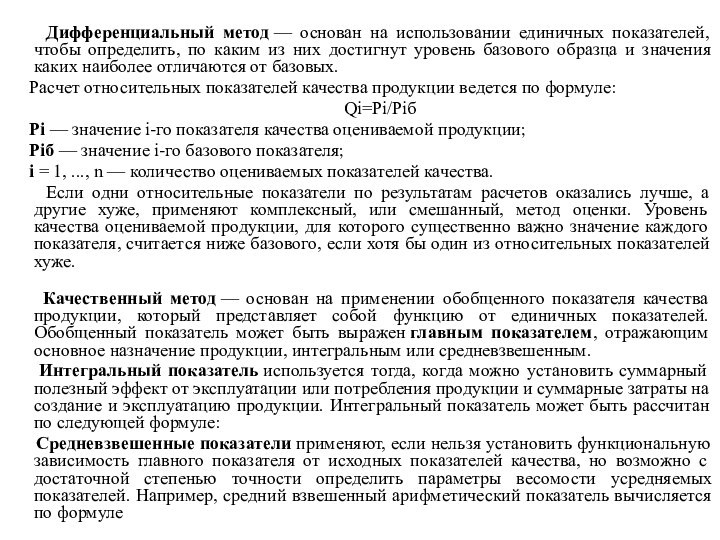

- 68. Дифференциальный метод — основан на

- 69. Методы определения значений показателей качества продукции В зависимости

- 70. Взаимосвязь между эффективностью и производительностью машины, агрегата и их показателями назначения

- 71. На выбор технологических параметров оборудования нефтегазового комплекса влияет множество факторовПриродно-климатические факторыГорно-геологические условияНаличие транспортных и электрических сетей

- 72. Буровые лебедки разделяются по нагрузке и расчетной мощности привода

- 73. Буровые насосы – по мощности, подаче и развиваемому давлению

- 74. Буровые роторы – по диаметру проходного отверстия и приводной мощности

- 75. Критерии работоспособности деталей

- 76. Критерии работоспособности деталейОдним из определяющих факторов качества

- 77. Состояния изделий, систем и элементов: Работоспособное;Неработоспособное;Исправное;Неисправное.Несоответствие изделия

- 78. Работоспособность – состояние изделия, при котором оно

- 79. К понятию «событие» относят повреждение и отказ,

- 80. Причины отказов могут быть случайными и систематическими.Систематические

- 81. Отказы различают:По характеру проявления и развития:1) внезапные

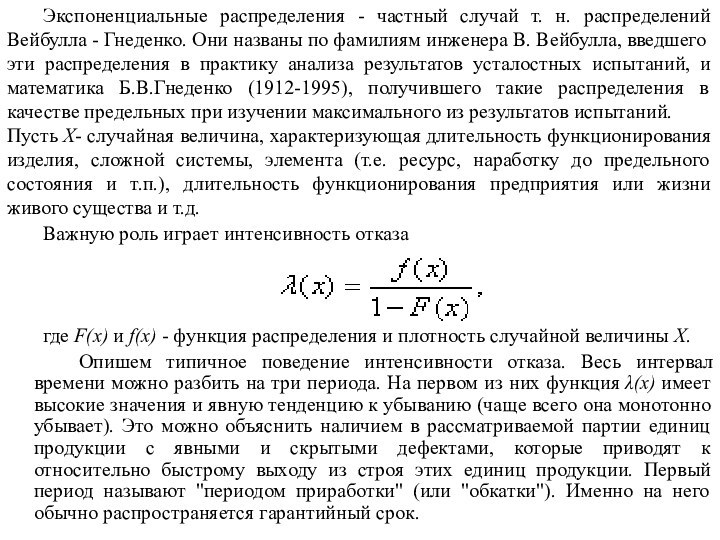

- 82. По причинам возникновения:конструктивные,технологические эксплуатационные.По физической природе:1) связанные

- 83. По последствиям:1) легкие (легко устранимые);2) средние (не

- 84. По сложности устранения:1) отказы, устраняемые в периоды

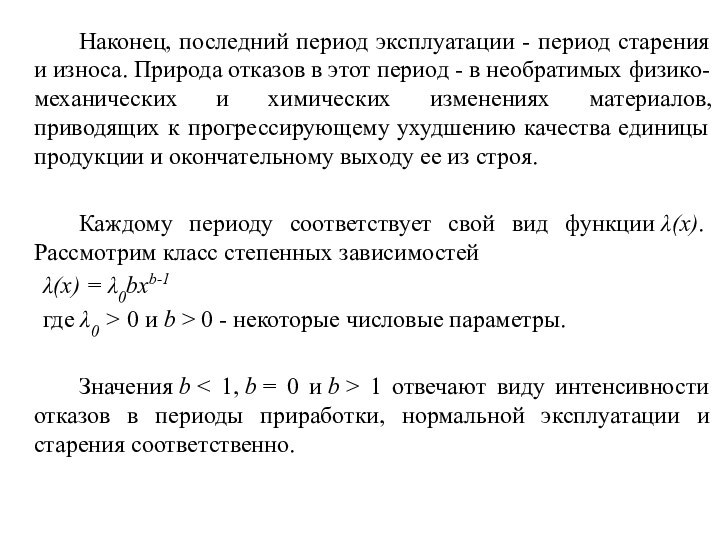

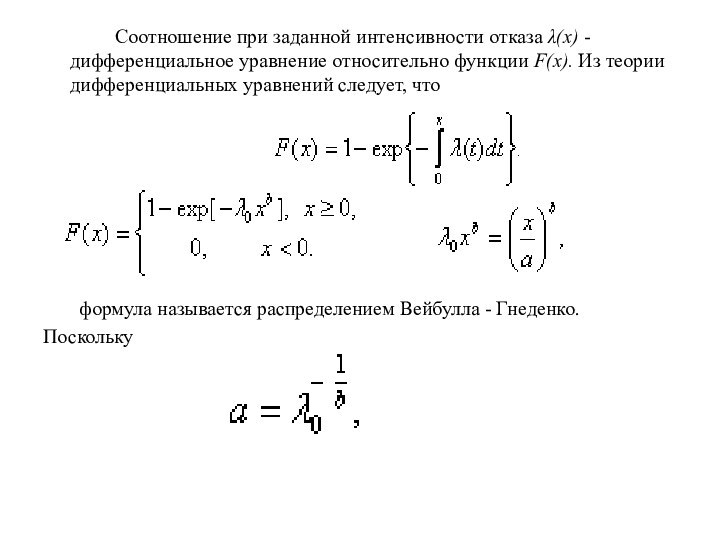

- 85. Надежность объектов характеризуется сочетанием свойств безотказности, долговечности,

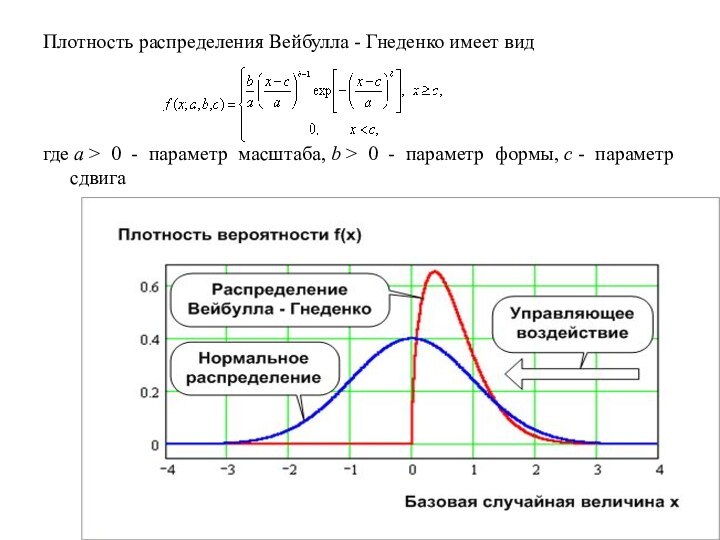

- 86. Институтами нефтяной и газовой отрасли проведен ряд

- 87. Алгоритм прогнозирования надежности нефтепромысловых машин:1. Классификация деталей

- 88. 6. Определение надежности элементов которых определяется расчетными

- 89. Показатели безотказности

- 90. Показатель безотказности - это свойство продукции быть

- 91. Параметр потока отказов Параметр потока отказов – плотность

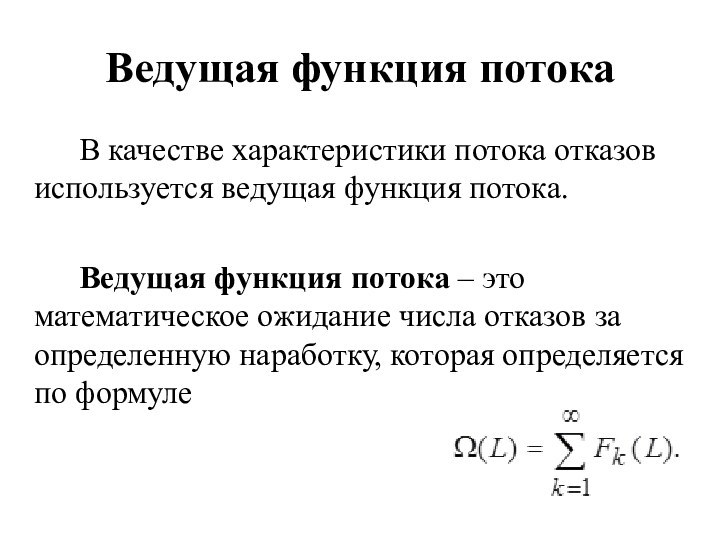

- 92. Ведущая функция потока В качестве характеристики потока отказов

- 93. Поток случайных событий Потоком случайных событий называют последовательность

- 94. Цепи Маркова Случайный процесс, при котором накопление деградационных

- 95. Периоды потоков отказовПервый период t1 – это

- 96. Показатели долговечности Классификация. Ресурс. Срок службы.

- 97. Долговечность Это свойство

- 98. Требуемая долговечность задается техническим заданием

- 99. В свою очередь действительная долговечность

- 100. Критерии долговечности Долговечность определяется

- 101. Показатели долговечности К показателям

- 102. Основные показатели долговечности Средний

- 103. Полный ресурс отсчитывают

- 104. Показатели сохраняемости Классификация

- 105. Сохраняемость объекта характеризуется его способностью противостоять отрицательному

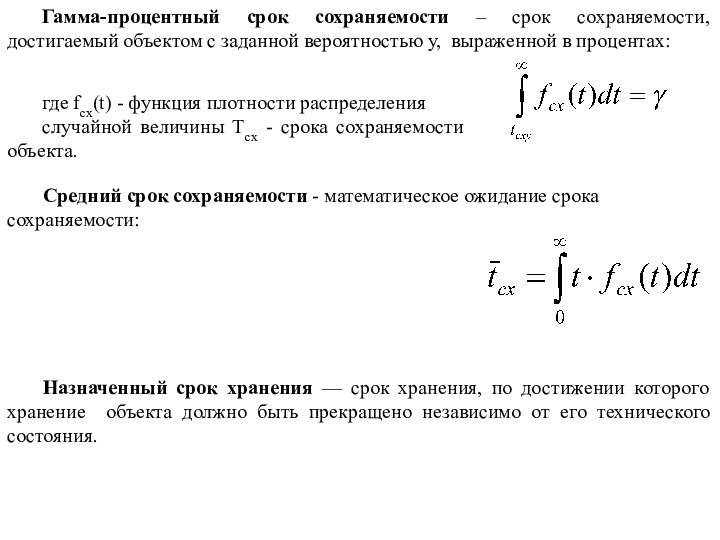

- 106. Гамма-процентный срок сохраняемости – срок сохраняемости, достигаемый

- 107. Срок сохраняемости - это такая продолжительность пребывания

- 108. Расчет характерных узлов и деталей нефтяного оборудования

- 109. Расчет характерных узлов и деталей нефтяного оборудованияРасчет

- 110. Главным и наиболее ответственным требованием, предъявляемым к

- 111. Задачей расчета предохранительных клапанов является определение пропускной

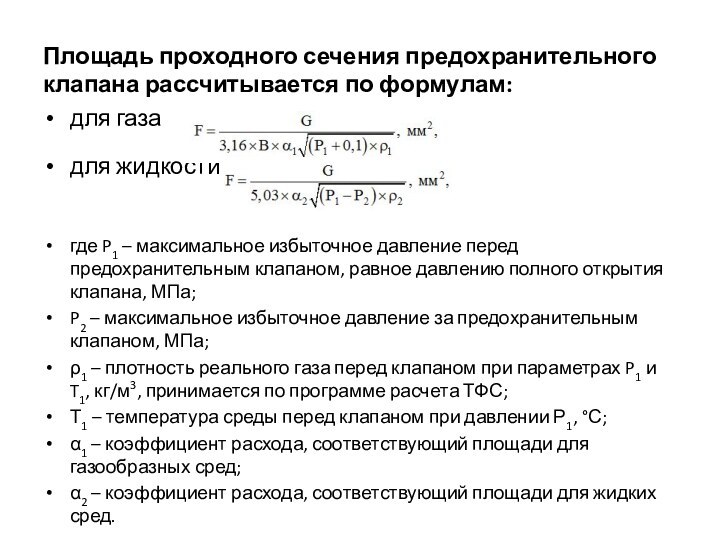

- 112. Площадь проходного сечения предохранительного клапана рассчитывается по

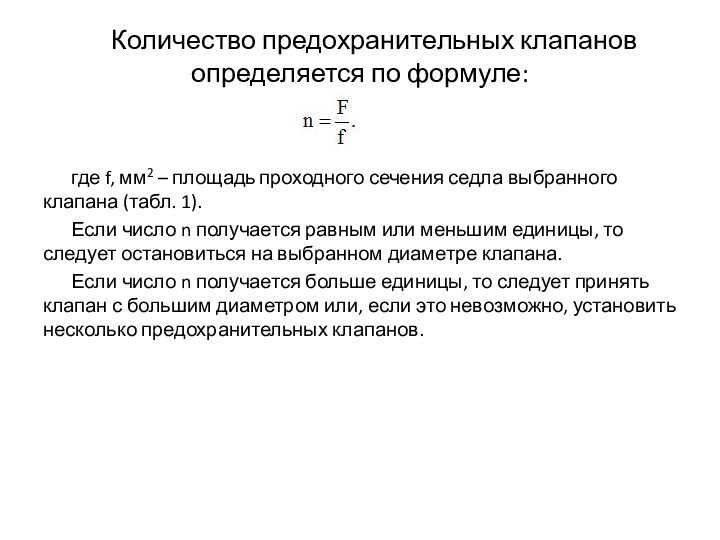

- 113. Количество предохранительных клапанов определяется по формуле:где f,

- 114. 2. Расчет ленточного тормоза буровой лебедкиЛенточный тормоз

- 115. Расчётная величина тормозного момента Мтл, Н·м, является

- 116. где а - замедление колонны при спуске,

- 117. где I - приведённый к расчётному диаметру

- 118. 3. Расчет центробежного насосаЛопастной насос предназначен для

- 119. При постоянной частоте вращения параметры Н, N,

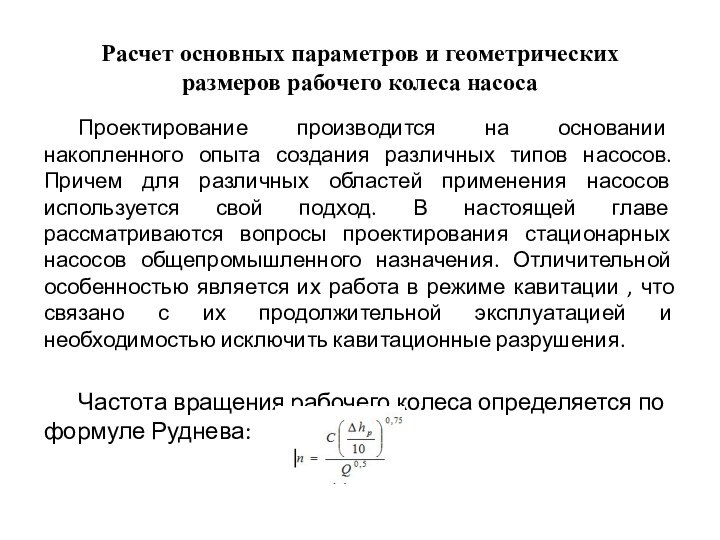

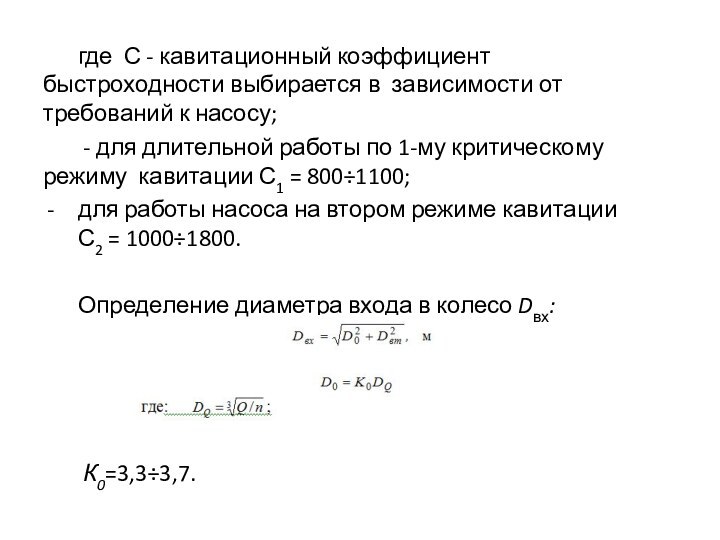

- 120. Расчет основных параметров и геометрических размеров рабочего

- 121. где С - кавитационный коэффициент быстроходности выбирается

- 122. Экспоненциальный закон распределения

- 123. Законы распределения1.Биномиальный закон распределения.2.Геометрическое распределение.3.Гипергеометрическое распределение. 4.Закон

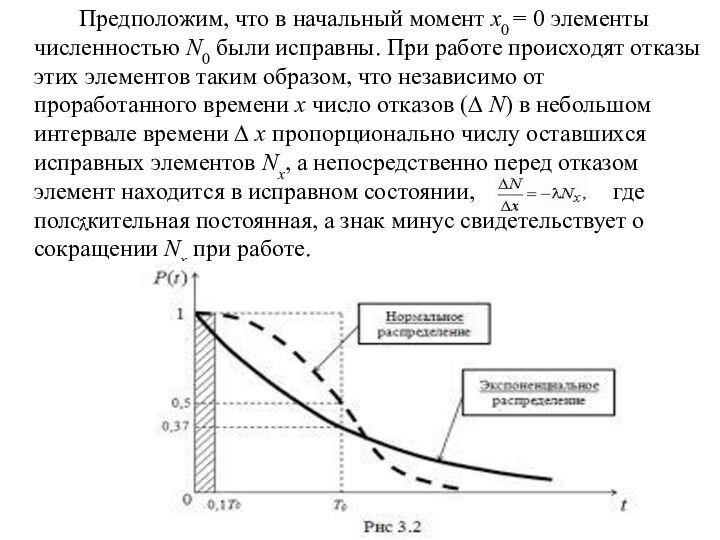

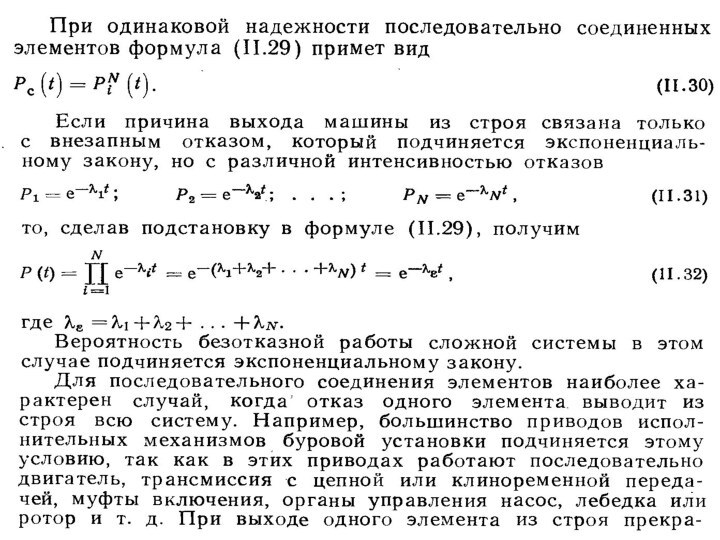

- 125. Предположим, что в начальный момент x0 = 0 элементы

- 126. При x -> 0 имеем После интегрирования ln Nx = – x – lnC,откуда Nx = C exp[– x].При x0 =

- 127. Данное уравнение характеризует вероятность безотказной работы при

- 128. Экспоненциальный закон распределения является однопараметрическим (

- 129. Следовательно, при экспоненциальном законе распределения вероятность безотказной

- 130. Важным показателем надежности является интенсивность отказов (x )

- 131. Так как

- 132. Закон распределения Вейбулла – Гнеденко

- 133. Экспоненциальные распределения - частный случай т. н.

- 134. Затем наступает период нормальной эксплуатации, характеризующийся приблизительно

- 135. Наконец, последний период эксплуатации - период старения

- 136. Соотношение при заданной интенсивности отказа λ(х) - дифференциальное уравнение

- 137. Плотность распределения Вейбулла - Гнеденко имеет видгде a >

- 138. Распределение Вейбулла - Гнеденко применяется также при

- 139. Нормальное распределение (распределение Гаусса)

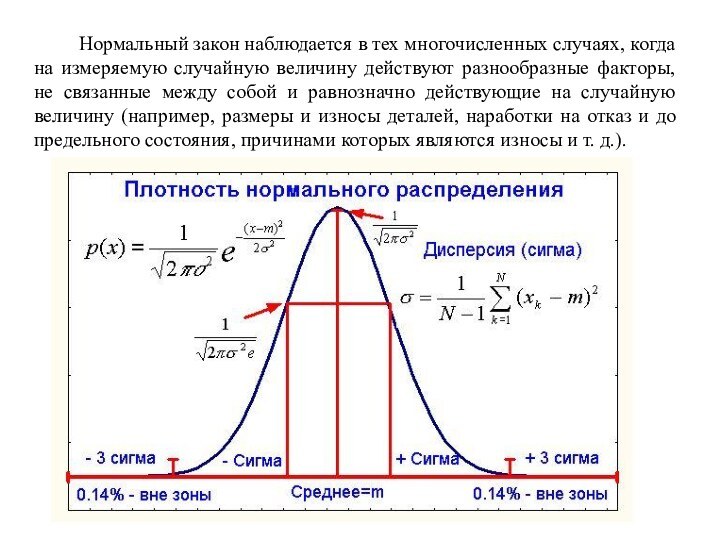

- 140. Нормальный закон наблюдается в тех многочисленных случаях,

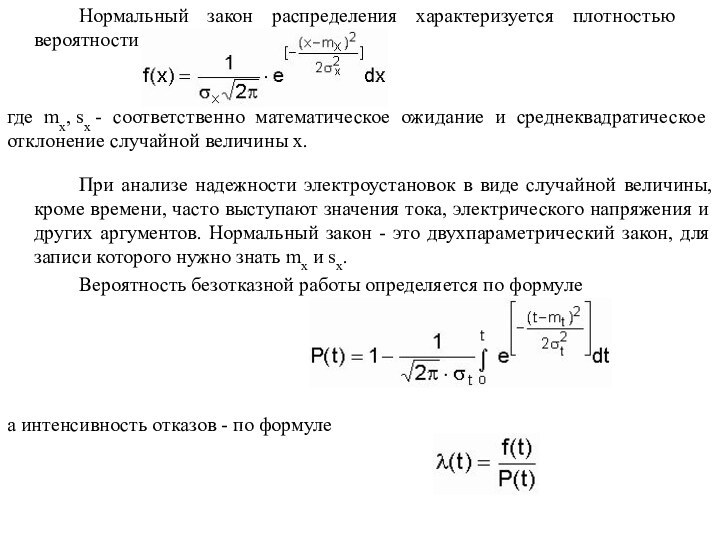

- 141. Нормальный закон распределения характеризуется плотностью вероятности вида

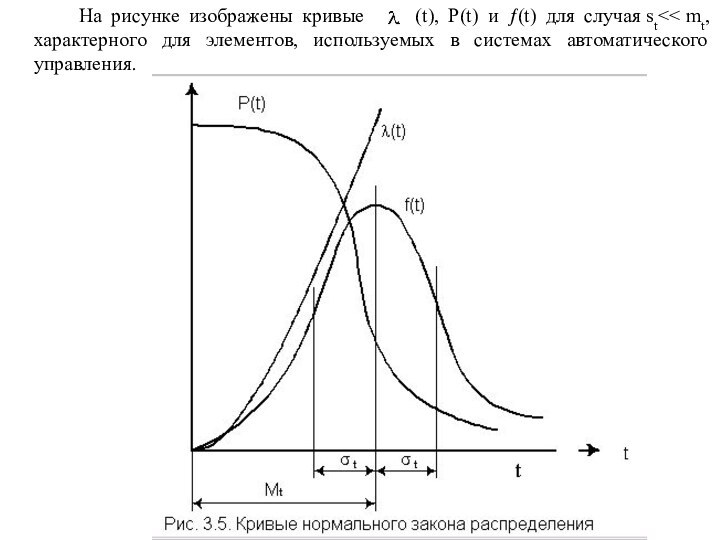

- 142. На рисунке изображены кривые (t), Р(t) и ƒ(t) для случая st

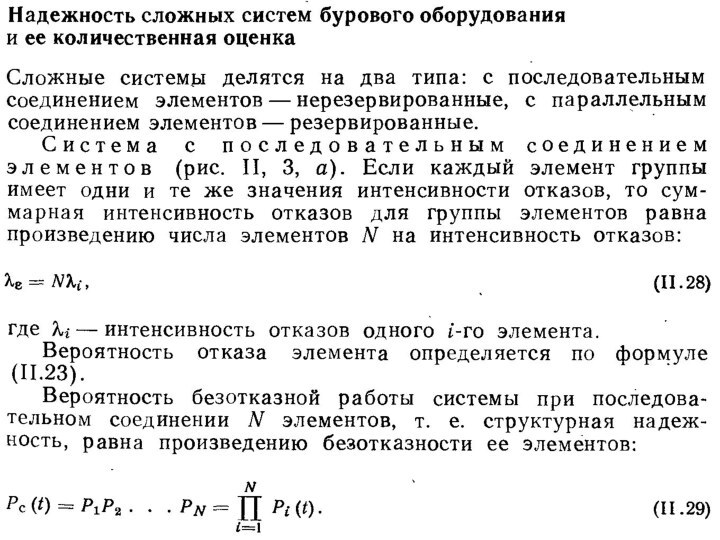

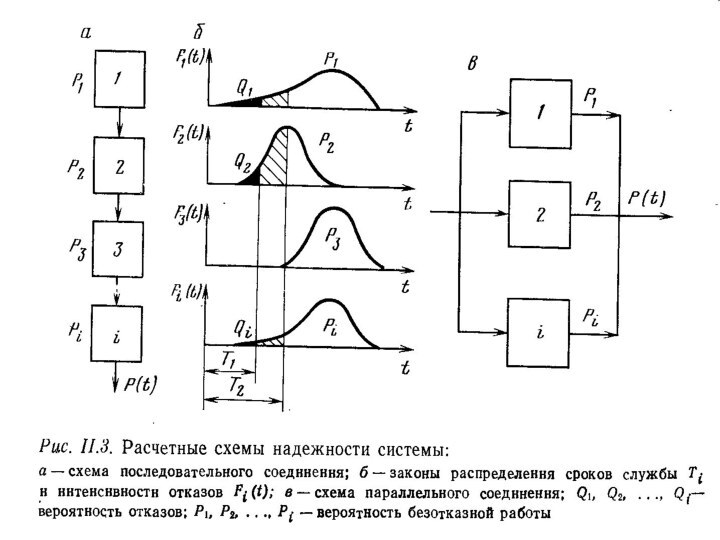

- 143. Надёжность сложных систем бурового оборудования и ее количественная оценка

- 149. Методы повышения надежности технических устройств на стадии расчетно-конструкторских работ

- 150. Сложными называют системы (объекты), в которых отказы

- 151. Характеристиками сложных систем являются: качество, эффективность, безопасность,

- 152. Снижение уровня качества функционирования называют спадом функционирования. Отказы

- 153. Показатели качества и эффективности функционирования системы определяются

- 154. Обеспечение надёжности сложных технических систем в

- 155. где Riоб – вероятность безотказной работы i–го элемента, связанная

- 156. Пути повышения надёжности сложных технических систем при

- 157. Методы расчета надежности подразделяют:- по составу рассчитываемых показателей

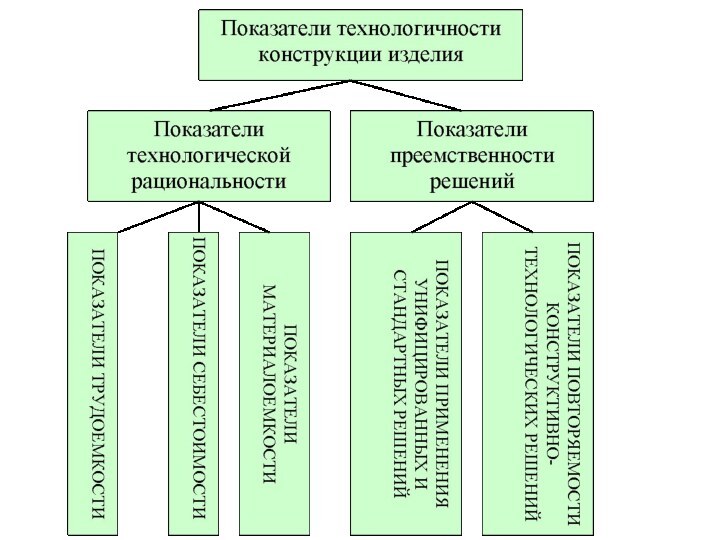

- 158. Классификация технологичности конструкции изделия

- 159. Технологичность конструкций изделия (ТКИ) свойство качества изделий, характеризующее приспособленность их конструкций к достижению оптимальных затрат ресурсов в производстве и эксплуатации.Классификация

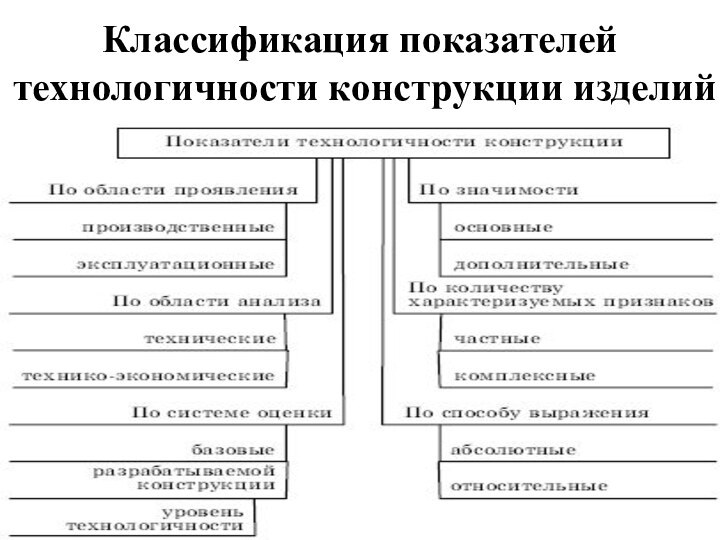

- 160. Классификация показателей технологичности конструкции изделий

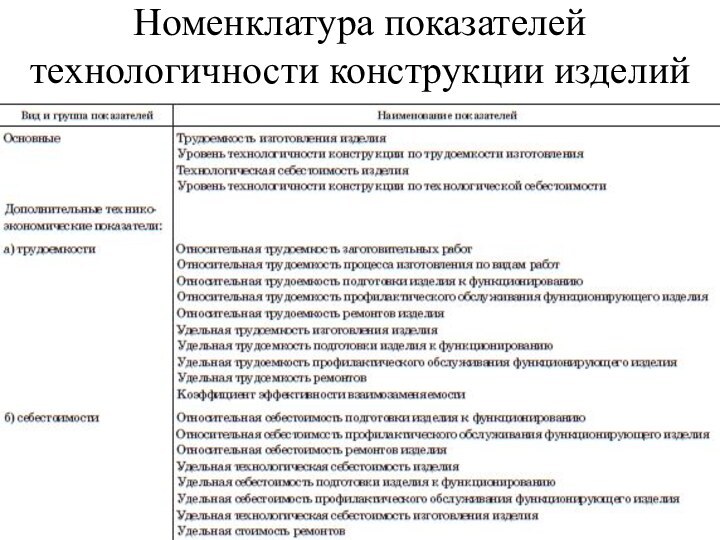

- 161. Номенклатура показателей технологичности конструкции изделий

- 162. Номенклатура показателей технологичности конструкции изделий

- 163. Блок-схема определения показателей технологичности

- 166. Требования к анализу технологичности конструкции детали

- 167. Требования к анализу технологичности конструкции детали В процессе

- 168. Перед проектированием технологического процесса первоначально проводится только

- 169. Анализ целесообразно проводить в следующей последовательности.1. Оценить

- 170. Методы снижения металлоемкости: изменением принципиальных и кинематических схем, рациональных сечений.

- 171. Снижение металлоемкости машин и оборудования нефтяных и

- 172. Метод изменения принципиальных и кинематических схем Данный метод

- 173. Снижение массы и металлоемкости машин путем рационального

- 174. Методы создания производных машин на базе унификации и стандартизации

- 175. Секционирование – разделение машин на одинаковые секции

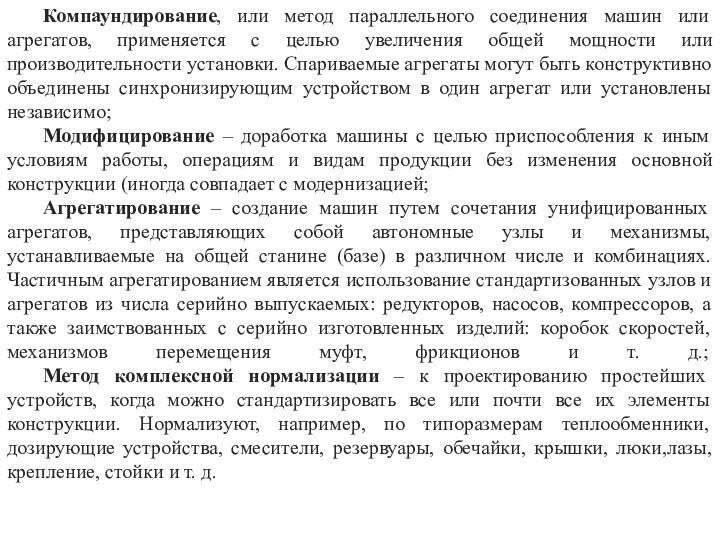

- 176. Компаундирование, или метод параллельного соединения машин или

- 177. Метод унифицированных рядов – образование рядов функционально

- 178. Влияние износа и температур на работоспособность оборудования

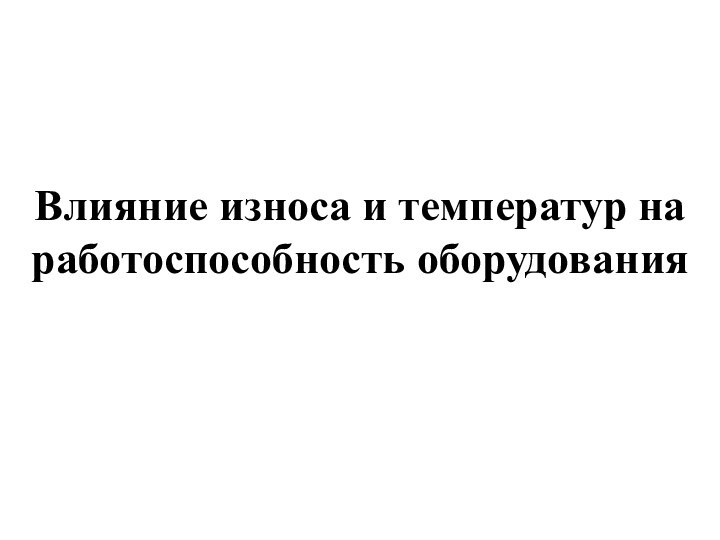

- 179. В процессе эксплуатации СДПТМ теряют работоспособность: изменяются

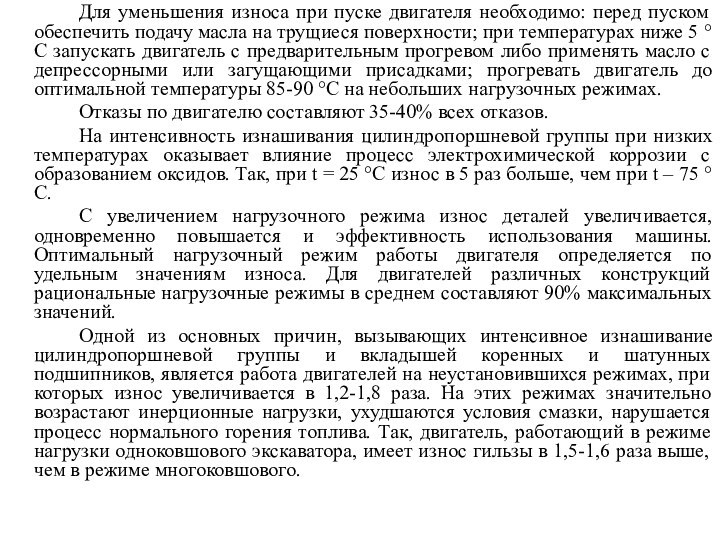

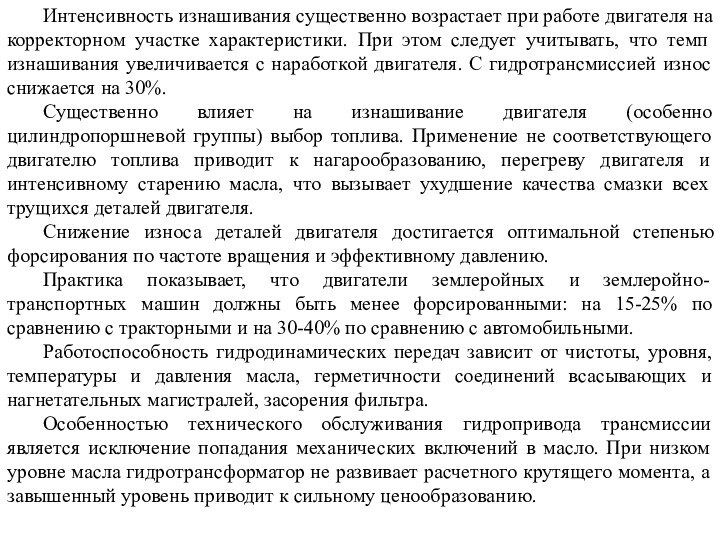

- 181. Для уменьшения износа при пуске двигателя необходимо:

- 182. Интенсивность изнашивания существенно возрастает при работе двигателя

- 184. Особенности режимов нагружения сопрягаемых деталей

- 185. Сопряжения деталей могут быть:1) неподвижными – при их

- 187. Известны следующие конструктивные меры по снижению уровня

- 189. Скачать презентацию

- 190. Похожие презентации

![МИНОБРНАУКИ РОССИИФедеральное государственное бюджетное образовательное учреждениевысшего профессионального образования При x -> 0 имеем После интегрирования ln Nx = – x – lnC,откуда Nx = C exp[– x].При x0 = 0, C = N0, откуда N = N0 exp [– x].Но](/img/tmb/14/1373243/8490858b03e6910aec2928644cc5cc97-720x.jpg)

Слайд 3

Задачи и условия конструирования нефтяного оборудования

Главной задачей проектировщика

(исследователя, конструктора) является создание машин, наиболее полно отвечающих потребностям

заказчиков и обладающих высокими технико-экономическими и эксплуатационными показателями.Согласно теории технических систем машины и оборудование развиваются по определенным законам:

1) увеличивающегося многообразия развивающейся технической системы;

2) ограничения многообразия исполнений технической системы.

Слайд 4 Конструирование, создание нового или модернизированного оборудования являются основой

развития машиностроения. В то же время от машиностроения в

решающей мере зависят темпы экономического роста страны. Для достижения основной цели нефтяной и газовой промышленности – добычи нефти и газа – необходимо решать ряд задач, среди которых создание эксплуатационного оборудования – одна из главнейших.Слайд 5 Особенности эксплуатации машин и оборудования нефтяной и газовой

промышленности

От условий работы оборудования зависят требования, предъявляемые к

выбору материала деталей и к изысканию мер для предохранения оборудования от вредного воздействия окружающей среды.При оценке условий эксплуатации оборудования рассматривают в основном следующие факторы:

Климатическая характеристика района;

Агрессивность среды, в которой работает оборудование;

Тепловой режим работы оборудования и его деталей (узлов);

Характер нагружения оборудования и его деталей.

Слайд 6 Эксплуатационное оборудование обеспечивает выполнение технологических процессов при разработке

нефтяных, газовых и газоконденсатных месторождений. Это, в частности, подъем

жидкости из скважин, восстановление или интенсификация притока продукции пласта к ним, различные ремонтные работы на скважинах, сбор продукции и подготовка её к использованию либо транспортирование потребителю.

Слайд 7

Влияние климатических условий на конструкцию оборудования

Все проектируемые изделия

должны сохранять свои параметры в заданных пределах и сроках

в условиях определенного климатического района и способа их размещения. Исполнение изделия должно соответствовать определенному макроклиматическому району.Климатические районы делятся в зависимости от средних ежегодных абсолютных температурных максимумов и минимумов воздуха.

При разработке оборудования для определения исходных параметров необходимы сбор статистических данных по эксплуатации аналогов создаваемого оборудования и обследование условий, в которых предполагается использовать новое изделие.

Слайд 8

Исполнение изделия обусловлено следующими основными климатическими районами:

С умеренным

климатом, где указанная температура воздуха находится в пределах от

+40 до -45 0С. Обозначение в шифре УХЛ;С холодным климатом, где та же температура воздуха может опуститься ниже -45 0С;

С влажным тропическим климатом, где температура воздуха ≥20 0С, а относительная влажность равна и выше 80%, наблюдается примерно 12 или более часов в сутки за непрерывный период от 2 до 12 мес. в году. Обозначение в шифре - ТС;

С сухим тропическим климатом, где средняя максимальная температура выше 40 0С и которые не отнесены к районам с влажным тропическим климатом. Обозначение в шифре – ТС;

Слайд 9 5. С тропическим климатом. Изделия в этом случае

должны иметь исполнение, пригодное и для сухого и для

влажного тропического климата. Обозначение в шифре – Т;Для всех указанных выше климатических районов на суше. Обозначение – 0;

Умеренно холодным морским климатом (изделия предназначены для установки на морских судах, плавающих в морях и океанах, расположенных севернее 300 с.ш. и южнее 300 ю.ш.

С тропическим морским климатом (изделия предназначены для установок на морских судах, плавающих в морях и океанах, расположенных между 300 с.ш. и 300 ю.ш.

Изделия, предназначенные для установки на судах с неграниченным районом плавания. Обозначения в шифре – ОМ.

Изделия, предназначенные для эксплуатации во всех климатических районах на суше и на море. Обозначение в шифре – В.

Слайд 10 Направления создания и совершенствования оборудования. Конструирование машин и

комплексов нового назначения или с измененными параметрами путем: секционирования,

агрегатирования, метода базового агрегата, модифицирования, универсализации, принципа преемственности, комплексной нормализации монтажной взаимозаменяемости. Параметрические ряды

Слайд 11

Методы конструирования машин и комплексов нового назначения

Ниже

перечисленные методы основываются на способности аналитического мышления человека расчленять

предметы и явления на составные части с выделением причинных связей.Метод секционирования предполагает дробление технического объекта на секции, ячейки, блоки, звенья с целью удовлетворения технологических требований современного производства, обеспечения взаимозаменяемости, удобства в эксплуатации, обслуживании, ремонте.

Пример: Изобретатели Б. С. Дьяков, В. М. Жукова и Л. В. Карасев сконструировали переносный ящик под слесарный инструмент. Оригинальность конструкции заключается в том, что ящик выполнен в виде многосекционного чемодана с карманами в каждой секции (авт. свид. СССР №172694).

Слайд 12 2) Метод агрегатирования - это метод конструирования машин

и оборудования путем применения ограниченного числа унифицированных и стандартных

деталей и сборочных единиц, обладающих функциональной и геометрической взаимозаменяемостью.Например, метод агрегатирования можно осуществлять следующими приемами: увеличением количества рабочих органов, рабочих позиций или количества деталей, обрабатываемых на одной позиции; а также созданием поточных агрегатных линий с ветвящимися потоками, линейной и роторной компоновки.

На рисунке показано членение самолета на агрегаты 1, отсеки 2, панели и сборочные единицы 3. Самолет состоит из планера, двигателей, оборудования, приборов и систем. Конструктивно все они не монолитны, а состоят из различных агрегатов.

Слайд 13 3) Метод базового агрегата. В основе этого метода

лежит применение базового агрегата, который превращается в машины разного

назначения, присоединением к нему специального оборудования.Самое большое применение метод имеет в изготовлении самоходных кранов, дорожных машин, погрузчиков, укладчиков.

Пример: на базе привода компрессора 10ГКН создано более 30 типоразмеров компрессоров с разными параметрами (подача от 4500 до 125000 м3/ч , давление от 1,4 до 15 МПа).

Слайд 14 4) Метод модифицирования.

Модифицированием называют переработку машины с целью приспособления ее к другим условий работы, операций и видов продукции без изменения основной конструкции.

Модифицирование машин для работы в разных климатических условиях например, сводится преимущественно к замене материалов.

Пример: Отличие базовых и модифицированных станков качалок выпуска 70-х годов заключается в различной длине переднего плеча балансира. Таким образом у модифицированных станков при большей длине хода точки подвеса штанг нагрузка в этой точке уменьшена.

Слайд 15 5) Принцип преемственности заключается в использовании при проектировании

предшествующего опыта машиностроения данного профиля и смежных отраслей, введение

в проектируемый агрегат всего полезного, что есть в существующих конструкциях машин.Почти каждая современная машина представляет собой итог работы конструкторов нескольких поколений. Начальную модель машины постепенно совершенствуют, снабжают новыми узлами и агрегатами, обогащают новыми конструктивными решениями, являющимися плодом творческих усилий и изобретательности последующих поколений конструкторов.

Слайд 16 6) Комплексная нормализация. Этот метод предусматривает составление комплексов

с различными параметрами из унифицированных и покупных изделий (ПКИ).

Характерными примерами являются блочные насосные станции для перекачки нефти (БННС) и для закачки воды в пласты (БКНС). Эти станции имеют стандартные блоки, из которых могут быть скомпонованы насосные на различные суммарные подачи.

Слайд 17

7) Создание рядов оборудования.

При разработке оборудования очень

часто потребителю требуются машины одного назначения, но весьма широкую

область по главным параметрам.Так, например, агрегаты текущего ремонта с грузоподъемной силой примерно до 500 кН часто применяют при нагрузке до 200 кН. В последнем случае использование агрегатов большой грузоподъемности приводит к излишним затратам времени и средств на транспортировку, монтаж и работу с таким агрегатом. Рациональнее иметь несколько конструкций агрегатов текущего ремонта на разные грузоподъемности.

Слайд 18 Сущность этих методов заключается в разделении традиционных технических

объектов, дифференциации их функций, элиминации отдельных частей, упрощении и

редукции элементов и операций.При разработке оборудования уже на стадии технического задания необходимо предусмотреть возможность использования одного из этих методов разработки с унификацией деталей и сборочных единиц.

Слайд 20

Параметрические ряды

Параметрические ряды – это ряды значений главного

параметра или главных параметров оборудования.

Создание параметрических рядов обеспечивает рациональное

применение оборудования с наименьшим количеством типоразмеров машин при широком поле параметров. Порядок создания параметрических рядов подобен для различного оборудования.

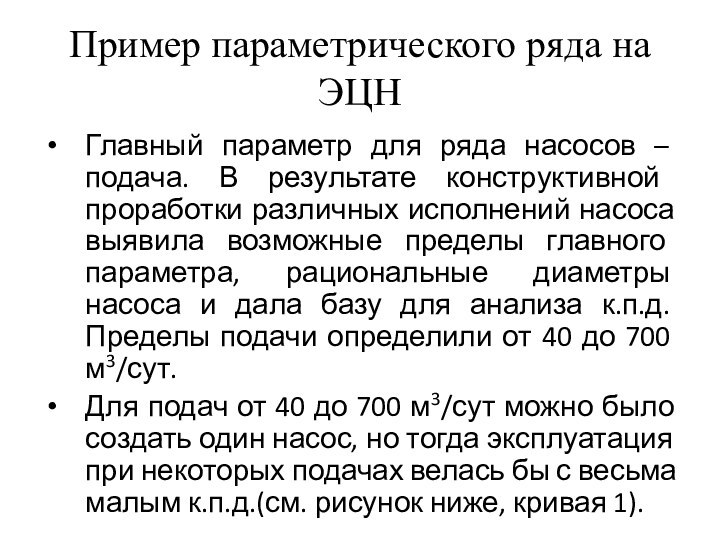

Слайд 21

Пример параметрического ряда на ЭЦН

Главный параметр для ряда

насосов – подача. В результате конструктивной проработки различных исполнений

насоса выявила возможные пределы главного параметра, рациональные диаметры насоса и дала базу для анализа к.п.д. Пределы подачи определили от 40 до 700 м3/сут.Для подач от 40 до 700 м3/сут можно было создать один насос, но тогда эксплуатация при некоторых подачах велась бы с весьма малым к.п.д.(см. рисунок ниже, кривая 1).

Слайд 22 График изменения к.п.д. ЭЦН в зависимости от числа

типоразмеров

насосов в параметрическом ряду

Как видно из графика увеличение

числа типоразмеров (кривые 2 и 3) перекрывает область нерационально низкого к.п.д.Слайд 23 Анализ потребности в насосах ЭЦН дал их требуемое

число, для каждой из области подач. Это позволило определить

затраты на освоение и ремонт различного количества типоразмеров насосов (см. рис. ниже).График для выбора числа типоразмеров насосов в параметрическом ряду.

Слайд 24 Исходя из графиков минимум суммы этих затрат (кривая

1+кривая2) соответствует оптимальному числу насосов (примерно 8-9 типоразмеров ЭЦН).

Это

число и было взято за основу при выборе ряда значений главного параметра в пределах 40-700 м3/сут. При этом были использованы предпочтительные ряды чисел.Создание параметрического ряда этих насосов позволило при разработке широко унифицировать детали. Все типоразмеры насосов имеют только 15 типов ступеней, четыре размера вала (по диаметру) и три размера корпусов (по диаметру). Такая унификация существенно облегчает изготовление и ремонт ЭЦН.

Слайд 26

Методы создания новых идей

Суть конструирования

новой техники – поиск и разработка решений по разрешению

противоречий в системе «человек – техника – среда». Эти решения, зафиксированные в текстовой, графической или иной форме, в зависимости от разрешаемого противоречия могут быть:1) функционально-техническими, повышающими производительность, надежность, транспортабельность и др. функциональные качества техники;

2) социально-техническими, удовлетворяющими эргономическим, эстетическим и экологическим требованиям;

3) технико-экономическими, обеспечивающими ожидаемые доходы и перспективы развития производства.

По способу разрешения противоречий конструкторские решения могут

быть формально логическими и эвристическими.

Слайд 27

Логические методы

Метод ассоциации – выработка

новых идей на основе изучения и анализа реального объекта

(процесса) с целью оценки возможности использования с полным или частичным сохранением его свойств в новых условиях.Также оценивается его полная замена на другой объект (процесс) с более эффективным принципом действия и лучшими эргономическими и эстетическими свойствами. Метод базируется на мыслительной способности конструктора.

Метод генерирования идей – поиск и выработка новых идей и решений по определенному виду техники на основе систематизации и логического анализа данных его развития в прошлом и выявления направлений его развития в будущем. При генерировании идей эффективна разработка и использование диаграмм и матриц идей, функционально-структурных классификаций, примеры которых прилагаются.

Эти документы могут быть составлены как по функционально-структурным признакам, так по признаку технико-экономической эффективности практически по любому виду оборудования.

В конструкторских коллективах эффект приносят «мозговые штурмы», про-

ведение конкурсов.

Слайд 28

Эвристические методы

Логические методы могут и

должны тесно сочетаться с эвристическими.

К простым эвристическим методам

относят:1) метод элементарных вопросов – выработка решений путем получения ответов на вопросы: почему так и не иначе, для чего, как, на что похоже?

2) метод наводящих вопросов – поиск рациональных решений ведется в

режиме «вопрос-ответ» в заданной цепи вопросов по причинно-следственным признакам: дороже или дешевле и почему, быстрее или медленнее и почему, подойдет или не подойдет и почему?

К методам аналогий относят методы подражания объектам живой и неживой природы.

Слайд 29

Методы подражания объектам живой природы

Методы подражания

объектам живой природы в прошлом и настоящем:

1)

биомеханика – воспроизведение в механических устройствах и производственных процессах движений насекомых, птиц и животных;2) биоархитектура– создание монолитных и сотовых конструкций сооружений, емкостей и ограждений в подражание термитам, пчелам, паукам, птицам и т. д.;

3) палеобионика – использование принципа работы двигательных органов

гигантских вымерших животных при создании шагающих экскаваторов, стреловых кранов и манипуляторов и т.д.;

4) антропоморфизация – придание создаваемым объектам внешней формы, аналогичной человеческому облику (роботы);

5) биокинетика – разработка устройств с функциями, аналогичными функциям человеческого мозга: системы автоматического управления и регулирования, САПР, АСУ.

Слайд 30

Методы подражания объектам неживой природы

Методы

подражания объектам неживой природы:

1) репродукция (воспроизведение

очертаний, форм, пропорций и др. особенностей объектов подражания);2) копирование;

3) модификация (замена отдельных узлов и деталей с целью повышения

надежности или приспособления изделия к более суровым условиям);

4) конвертирование (например, замена эксплуатационных материалов –

перевод двигателей с бензина или дизтоплива на газ, компрессоров с аммиака

на фреон и т. д.);

5) реинтеграция (создание нового сложного объекта по подобию с относительно простым объектом (ракетные двигатели подобны паяльной лампе,

ковши экскаваторов – лопате, буровые коронки – сверлу и т. д.).

Слайд 31

Методы альтернативного поиска

Методы альтернативного

поиска – конструирование с образованием

альтернативных пар вида «прием-антиприем»:

1) увеличение-уменьшение (например, числа функций или главных параметров, блоков и модулей, пространственное совмещение или разделение).Площадь опорных поверхностей изделий увеличивают с целью снижения

удельных нагрузок или уменьшают для снижения металлоемкости. Создают

многоступенчатые и многосекционные конструкции (турбобуры, лопастные

насосы, ракеты и т. д.) или простые одноступенчатые и односекционные лопастные конструкции (гидромуфты, гидротрансформаторы, турбины и т. д.);

2) гиперболизация-миниатюризация (метод масштабных преобразований):

предельное развитие параметрических рядов изделий данного принципа действия в сторону его увеличения или, наоборот, предельное увеличение

или уменьшение главного параметра, крупномасштабное воспроизведение

технического объекта традиционного принципа действия (гигантские экскаваторы, самолеты, корабли, самосвалы и т. д.) или мелкомасштабное воспроизведение (мини-экскаваторы, мини-автомобили, мини-ЭВМ и т. д.).

Слайд 32

Метод инверсии

Метод инверсии

(от латинского inversion – перестановка, обращение)

заключаются в поиске решений

в направлениях, противоположных традиционным, принимаемым при конструировании данного объекта.Метод инверсии заключается в перестановке, обращении функций, форм и

расположений конструируемых объектов с целью улучшения их использования

по назначению.

Инвертирование функций деталей может заключаться в превращении веду-

щей детали в ведомую, направляющей – в направляемую, подвижной – в неподвижную, охватывающей – в охватываемую деталь.

Инвертирование форм деталей – замена внутреннего конуса на наружный

конус, выпуклой сферической поверхности на вогнутую поверхность и т. д.

Инвертирование расположения деталей – перемещение шпонки с вала

на ступицу, бойка с рычага на толкатель и т. д.

Примеры использования методов инверсии можно найти во многих

нефтепромысловых машинах: в исполнении приводов штанговых насосов, в

насосах, в конструкциях винтовых забойных двигателей (ВЗД) и т. д.

Слайд 34

Понятие метода мозгового штурма

Метод мозгового штурма (мозговой штурм,

мозговая атака, англ. brainstorming) — оперативный метод решения проблемы на

основе стимулирования творческой активности, при котором участникам обсуждения предлагают высказывать как можно большее количество вариантов решения, в том числе самых фантастичных.

Слайд 35

Правила проведения мозгового штурма

1. Запрещается всякая критика идей,

высказываемых во время проведения мозгового штурма

2. Свободный полет

мыслей и поощрение самых «безумных» идей 3. Выдвижение как можно большего количества идей

4. Обязательная фиксация всех идей

5. Инкубация идей

Слайд 36

Этапы проведения мозгового штурма

Постановка проблемы

Предварительный этап. В начале

этого этапа проблема должна быть четко сформулирована. Происходит отбор

участников штурма, определение ведущего и распределение прочих ролей участников в зависимости от поставленной проблемы и выбранного способа проведения штурма.Слайд 37 В ходе мозгового штурма участники высказывают свои идеи,

направленные на решение поставленной задачи, причём как логичные, так

и абсурдные.Участники могут высказывать идеи по очереди, в определенном порядке. Обычно руководитель предлагает высказаться очередному члену группы. Либо каждый участник группы может в любое время высказать свои идеи .

Генерация идей

Слайд 38

Группировка, отбор и оценка идей

В мозговом штурме принимают

участие люди различных чинов или рангов, то рекомендуется заслушивать

идеи в порядке возрастания ранжира, что позволяет исключить психологический фактор «согласия с начальством».Когда все идеи высказаны, производится их анализ, развитие и отбор. В итоге находится максимально эффективное и часто нетривиальное решение задачи

Слайд 39

Методы, основанные на принципе (технологии) мозгового штурма

Брейнрайтинг

Эта методика

основана на технике мозговой атаки, но участники группы выражают

свои предложения не вслух, а в письменной форме. Они пишут свои идеи на листках бумаги и затем обмениваются ими друг с другом. Идея соседа становится стимулом для новой идеи, которая вносится в полученный листок. Группа снова обменивается листками, и так продолжается в течение определенного времени (не более 15 минут).

Слайд 40

Мозговая атака на доске

В рабочих помещениях можно повесить

на стене специальную доску, атака на доске чтобы сотрудники

размещали на ней листки с записями тех творческих идей, которые придут им в течение рабочего дня. Повесить эту доску следует на видном месте. В центре ее должна быть написана — большими яркими (разноцветными) буквами — требующая разрешения проблема. Любой, у кого возникнет интересная мысль, способная помочь в решении данной проблемы, может приколоть на доску листок с зафиксированной на нем идеей.

Слайд 41

Мозговой штурм по-японски

Суть данного метода состоит в том,

что на рассмотрение готовится проект новшества. Он передается для

обсуждения лицам по списку, составленному руководителем. Каждый должен рассмотреть предлагаемое решение и дать свои замечания в письменном виде. После этого проводится совещание. Как правило, приглашаются те специалисты, чье мнение руководителю не совсем ясно. Эксперты выбирают свое решение в соответствии с индивидуальными предпочтениями. И если они не совпадают, то возникает вектор предпочтений.

Слайд 42

Преимущества мозгового штурма

Посредством совместной деятельности специалистов, который отличаются

друг от друга опытом, знаниями, видению ближайшего будущего, создаются

необходимые условия для синергетического эффекта —«„качественного умножения“ знания (целое есть больше, чем набор частей)»; также новые подходы, перспективы видения и интересные аналогии возникают «на стыках различных дисциплин, областей человеческой практики» в ходе обсуждения поставленных проблем качественно отличающимися специалистамиСам ход обсуждения во время поиска путей решения поставленной задачи наделяется «„особой энергетикой творчества“, духом „карнавального“ коллективизма, игры и праздника»

Доброжелательная обстановка позволяет участникам усвоить навыки критики по существу, научиться импровизировать, а также усиливает положительный настрой и доверие

Слайд 44 В процессе проводки скважины подъемная система выполняет различные

операции. В одном случае она служит для проведения СПО

с целью замены изношенного долота, спуска, подъема и удержания на весу бурильных колонн при отборе керна, ловильных или других работах в скважине, а также для спуска обсадных труб. В других случаях обеспечивает создание на крюке необходимого усилия для извлечения из скважины прихваченной бурильной колонны или при авариях с ней. Для обеспечения высокой эффективности при этих разнообразных работах подъемная система имеет два вида скоростей подъемного крюка: техническую для СПО и технологические для остальных операций.В связи с изменением веса бурильной колонны при подъеме для обеспечения минимума затрат времени подъемная система должна обладать способностью изменять скорости подъема в соответствии с нагрузкой. Она также служит для удержания бурильной колонны, спущенной в скважину, в процессе бурения.

Подъемная система установки представляет собой полиспастный механизм, состоящий из кронблока 4, талевого (подвижного) блока 2, стального каната 3, являющегося гибкой связью между буровой лебедкой 6 и механизмом 7 крепления неподвижного конца каната. Кронблок 4 устанавливается на верхней площадке буровой вышки 5. Подвижный конец А каната 3 крепится к барабану лебедки 6, а неподвижный конец Б - через приспособление 7 к основанию вышки. К талевому блоку присоединяется крюк 1, на котором подвешивается на штропах элеватор для труб или вертлюг. В настоящее время талевый блок и подъемный крюк во многих случаях объединяют в один механизм - крюкоблок.

Слайд 45

ЭКСПЛУАТАЦИЯ ТАЛЕВЫХ СИСТЕМ

Подготовка талевого каната к оснастке:

Диаметр каната

и число струн в оснастке выбирают с учетом максимально

возможной нагрузки на крюке, при которой был бы двойной запас прочности, а при СПО - тройной, наивыгоднейшим является четырех-пятикратный запас.Канат необходимой прочности должен иметь диаметр, соответствующий диаметру желоба шкивов талевого блока и кронблока.

Применять в талевых системах канаты с диаметром больше расчетного нельзя ввиду возможности его защемления в желобах шкивов и быстрого износа. Допускается применение канатов диаметром меньше расчетного на 10%.

Фактический коэффициент запаса прочности каната проверяют путем сравнения агрегатной прочности каната, указанной в паспорте, с вероятной наибольшей нагрузкой на канат.

Для осмотра бочку с канатом устанавливают на козлы и вращают барабан по стрелке, указанной на бочке. При перемотке каната недопустимо образование петель и перекруток. Отрезают канат специальной канаторезкой. Перед тем, как отрезать канат, оба будущие его конца должны быть заделаны так, чтобы избежать их раскручивания. Концы заделывают плотной намоткой вязальной проволоки.

Новый канат следует хранить на барабане в помещении или под навесом, исключающим попадание влаги в барабан. Ржавые канаты или канаты, имеющие неплотности свивки прядей, порванные проволоки и другие дефекты к эксплуатации не допускаются.

Слайд 46 По мере увеличения глубины скважин вес бурильных колонн,

которые приходится спускать и поднимать, увеличивается, а максимальная скорость

намотки ведущей струны талевого каната на барабан лебедки остается практически неизменной (около 20 м/с) для буровых установок разных классов. Поэтому для каждой установки применяют талевую систему со своей кратностью полиспаста от 4-х до 14. Это достигается применением различных оснасток 2X3; 3X4; ...; 7X8 (здесь первая цифра - число шкивов талевого блока, а вторая - кронблока).Под оснасткой талевой системы понимается навеска каната на шкивы кронблока и талевого блока в определенной последовательности, исключающей перекрещивание каната и трение его струн друг о друга. В настоящее время создано несколько типов оснастки. Перед тем как приступить к оснастке системы необходимо определить число шкивов в талевом блоке, тип каната, диаметр и разрывное усилие каната. Диаметр каната должен соответствовать размеру канавок шкивов талевого блока и кронблока. При бурении глубоких скважин, когда глубина еще небольшая и бурильная колонна легкая, для ускорения СПО канатом оснащают не все шкивы системы, а только часть. В дальнейшем проводят переоснастку до полного использования всех шкивов. Однако переоснастка трудоемка и не всегда целесообразна

Слайд 47 В системах АСП струны каната не должны мешать

спуску талевого блока с находящейся в нем свечой. Неправильно

выполненная оснастка может вызвать трение канатов или закручивание талевого блока, что может привести к аварии.Слайд 48 Лебедка - основной механизм подъемной системы буровой установки.

Она предназначена для проведения следующих операций:

спуска и подъема бурильных

и обсадных труб;удержания колонны труб на весу в процессе бурения или промывки скважины;

приподъема бурильной колонны и труб при наращивании;

передачи вращения ротору;

свинчивания и развинчивания труб;

вспомогательных работ по подтаскиванию в буровую инструмента, оборудования, труб.

подъема собранной вышки в вертикальное положение.

Буровые лебедки

Слайд 49 Современные отечественные буровые лебедки в основном выполняются по

двум компоновочным схемам:

На рис. IV.1 показана одновальная лебедка ЛБ-750,

смонтированная на общей раме / с вспомогательным тормозом 7 и станцией управления 8. Эта лебедка имеет главный вал с барабаном 5, цепные трансмиссии Зяб, главный тормоз 4 и тормозную рукоятку 2, которая служит для управления лебедкой с поста бурильщика.На рис. IV.2 приведен подъемный агрегат, состоящий из двух блоков - одновальной буровой лебедки ЛБУ-1100 4 и КПП 6,- которые транспортируются отдельно, а при монтаже соединяются в один агрегат. Цепные трансмиссии передач привода барабанного вала лебедки от КПП «тихой» 5 и «быстрой» 7 скоростей закрыты кожухами. Они включаются оперативными пневматическими фрикционными муфтами с пульта управления 1, Расположенного на полу 2 буровой. Главным тормозом лебедки управляют удлиненной тягой 3 также с поста бурильщика.

Двух- и трехвальные лебедки в настоящее время почти не изготовляются, но на нефтепромыслах они еще применяются.

Слайд 51

Дизельный двигатель

Четырехтактный, камера сгорания с прямым впрыскиванием топлива,

с водяным охлаждением, с турбонаддувом от выхлопных газов.

Может использоваться

с агрегатами муфты, дизельгенераторными установками, буровым насосом.

Слайд 52

Газотурбинные двигатели

Двухвальный газотурбинный двигатель обладает сравнительно высоким запасом

крутящего момента. По сравнению с дизелем газотурбинный двигатель обладает

более мягкой характеристикой. Способность его резко снижать частоту вращения при загрузке свободной турбины с последующим быстрым выходом на номинальный режим работы является положительной особенностью, благодаря которой упрощаются пусковые устройства в приводе буровой лебедки, насосов и ротора. Работа при «завалах» частоты вращения ограничивается во времени вследствие перегрева двигателя, вызывающего преждевременное сгорание лопаток силовой турбины. По этой причине продолжительность работы газотурбинного двигателя при перегрузках не должна превышать установленных пределов.Удельная масса газотурбинного двигателя составляет примерно 1,22 кг/кВт и почти в 7 раз меньше, чем дизеля, поэтому значительно уменьшаются масса и габариты привода и всей буровой установки. Возможность непосредственного соединения выводного вала газотурбинного двигателя с валом трансмиссии упрощает конструкцию и повышает к. п. д. привода. Отсутствие водяного охлаждения облегчает запуск и эксплуатацию двигателя в зимних условиях. Моторесурс газотурбинных двигателей при эксплуатации в бурении достигает 9500 ч, а расход масел почти в 10 раз меньше, чем у дизелей.

Слайд 53

Схема двухвального газотурбинного двигателя

Центробежный компрессор;

Турбина привода компрессора;

Тяговая турбина;

Теплообменник;

Камера

сгорания.

Слайд 55

Электродвигатель постоянного тока YZ10

Представляет собой электродвигатель постоянного тока

большой мощности с независимым возбуждением, предназначенный для использования в

верхнеприводной системе электроприводных буровых установок.Главные особенности электродвигателя постоянного тока

Вертикальная двухвальная конструкция, взрывобезопасность, прямая термометрия, директивная тахометрия, сильный ток, высокий вращающий момент, большой диапазон регулировки скорости, легкость техобслуживания, универсальность, эффективность и надежность.

Рабочие характеристики достигают стандартов импортируемых электродвигателей буровых установок, поэтому они могут использоваться вместе импортных. Электродвигатель также может использоваться в качестве электродвигателя бурового ротора или буровой лебедки на электроприводных буровых установках постоянного тока.

Слайд 57

Преимущества электродвигателей

упрощенная конструкция трансмиссий и оснований установки;

нет

необходимости подвоза топлива;

экономичность и надежность;

бесшумность работы и сохранение чистоты

окружающей среды;преодоления кратковременных перегрузок

Слайд 59

Основные виды обеспечения качества и конкурентоспособности изделия

Конкурентоспособность –

совокупность свойств и характеристик, обеспечивающих преимущественную по сравнению с

другими изделиями.Слайд 60 Патентная чистота – степень воплощения в изделии технических

решений, не подпадающих под действие выданных в России патентов

исключительного права (для внутреннего рынка), а также выданных в странах предполагаемого экспорта. Патентная защита изделия – степень защищенности изделия авторскими свидетельствами и патентами в России и в странах предполагаемого экспорта или продажи лицензии (воплощение в изделии отечественных технических решений, признанных изобретением в стране и за рубежом).Слайд 62 Оценка уровня качества изделий - это совокупность операций,

включающая выбор номенклатуры показателей качества оцениваемой продукции, определение значений

этих показателей и сопоставление их с базовыми. Цели оценки уровня качества продукции

Оценка уровня качества продукции необходима при решении следующих задач:

прогнозирование потребностей, технического уровня и качества продукции;

планирование повышения качества и объемов производства;

обоснование освоения новых видов продукции;

выбор наилучших образцов;

обоснование целесообразности снятия продукции с производства;

аттестация (сертификация);

обоснование возможности реализации продукции за рубежом;

оценка научно-технического уровня разрабатываемых и действующих стандартов;

контроль качества;

стимулирование повышения качества;

анализ динамики уровня качества;

анализ информации о качестве;

Слайд 65

1-й метод. Способ получения информации

Измерительный способ основан на информации,

получаемой с обязательным использованием технических измерительных средств, предусмотренных конструкцией

изделия или дополнительных.Регистрационный способ - используется информация, получаемая путем подсчета (регистрации) числа определенных событий, предметов или затрат. Например, регистрация:

количества отказов изделия при испытаниях;

затрат на создание и эксплуатацию изделия;

числа частей сложного изделия, защищенных авторскими правами и патентами.

С помощью этого способа можно определить показатели технологичности, экономичности, патентно-правовые, стандартизации и унификации.

Органолептический способ - используется информация, получаемая в результате анализа восприятия органов чувств. Точность и достоверность результатов при данном методе зависят от способностей, квалификации и навыков лиц, выполняющих эту работу, а также от возможности использования специальных технических средств, повышающих разрешающие способности организма человека (микроскопы, микрофоны и др.).

Этот способ наиболее широко применяется при оценке качества предметов потребления, в том числе продуктов питания, а также их эргономичности, экологичности, эстетичности.

Расчетный способ - основан на использовании теоретических или эмпирических зависимостей показателей качества продукции от ее параметров. Применяется в основном при проектировании продукции и служит для определения производительности, мощности, прочности и т.п.

Рассмотренные способы применяются совместно на различных стадиях жизненного цикла продукции.

Слайд 66

2-й метод. Источник получения информации

Традиционный источник информации — показатели

качества определяются должностными лицами специализированных экспертных лабораторий, полигонов, стендов,

конструкторских отделов, вычислительных центров, служб надежности. Информация о показателях формируется в процессе испытаний продукции, условия проведения которых должны быть приближены к нормальным или форсированным эксплуатационным.Экспертный источник информации — определение значений показателей качества осуществляется на основе решения, принимаемого группой специатистов-экспертов. Этим методом пользуются в тех случаях, когда показатели качества продукции не могут быть определены более объективными способами.

Социологический источник информации — основан на сборе и анализе информации о мнении фактических или возможных потребителей продукции. Сбор информации осуществляется в ходе устного опроса или с помощью распространения анкет, а также путем организации конференций, выставок, аукционов и т.п.

Слайд 67 Уровень качества продукции — это относительная характеристика

ее качества, основанная на сравнении значений показателей качества оцениваемой

продукции с базовыми значениями соответствующих показателей. За базовые могут приниматься значения показателей качества лучших отечественных и зарубежных образцов, по которым имеются достоверные данные о качестве, а также достигнутые в некотором предыдущем периоде времени или найденные экспериментальными и теоретическими методами.Основные методы оценки уровня качества изделий

Слайд 68

Дифференциальный метод — основан на использовании

единичных показателей, чтобы определить, по каким из них достигнут

уровень базового образца и значения каких наиболее отличаются от базовых.Расчет относительных показателей качества продукции ведется по формуле:

Qi=Pi/Piб

Pi — значение i-го показателя качества оцениваемой продукции;

Piб — значение i-го базового показателя;

i = 1, ..., n — количество оцениваемых показателей качества.

Если одни относительные показатели по результатам расчетов оказались лучше, а другие хуже, применяют комплексный, или смешанный, метод оценки. Уровень качества оцениваемой продукции, для которого существенно важно значение каждого показателя, считается ниже базового, если хотя бы один из относительных показателей хуже.

Качественный метод — основан на применении обобщенного показателя качества продукции, который представляет собой функцию от единичных показателей. Обобщенный показатель может быть выражен главным показателем, отражающим основное назначение продукции, интегральным или средневзвешенным.

Интегральный показатель используется тогда, когда можно установить суммарный полезный эффект от эксплуатации или потребления продукции и суммарные затраты на создание и эксплуатацию продукции. Интегральный показатель может быть рассчитан по следующей формуле:

Средневзвешенные показатели применяют, если нельзя установить функциональную зависимость главного показателя от исходных показателей качества, но возможно с достаточной степенью точности определить параметры весомости усредняемых показателей. Например, средний взвешенный арифметический показатель вычисляется по формуле

Слайд 69

Методы определения значений показателей качества продукции

В зависимости от

способа получения информации методы определения значений показателей качества продукции подразделяют

на:измерительный;

регистрационный;

расчетный;

органолептический.

В зависимости от источника информации методы определения значений показателей качества продукции подразделяют на:

традиционный;

экспертный;

социологический.

Слайд 70 Взаимосвязь между эффективностью и производительностью машины, агрегата и их

показателями назначения

Слайд 71 На выбор технологических параметров оборудования нефтегазового комплекса влияет

множество факторов

Природно-климатические факторы

Горно-геологические условия

Наличие транспортных и электрических сетей

Слайд 76

Критерии работоспособности деталей

Одним из определяющих факторов качества машин

и оборудования является надежность, проблемы которой решаются на всех

стадиях их жизненного цикла. Надежность закладывается на стадиях исследований, расчетов и проектирования, обеспечивается в процессе изготовления путем подбора технологии и контроля качества, сохраняется при хранении и транспортировке на основе соблюдения установленных правил и поддерживается при эксплуатации, техническом обслуживании и ремонте.Надежность характеризуется основными состояниями, событиями и свойствами.

Слайд 77

Состояния изделий, систем и элементов:

Работоспособное;

Неработоспособное;

Исправное;

Неисправное.

Несоответствие изделия хотя

бы одному требованию документации называют неисправностью, которая может приводить

или не приводить к отказу изделия.Слайд 78 Работоспособность – состояние изделия, при котором оно способно

выполнять заданные функции нормально с параметрами, заданными технической документацией.

Исправность– это состояние изделия, удовлетворяющее как основным, так и вспомогательным требованиям.

Слайд 79 К понятию «событие» относят повреждение и отказ, вызывающие

переход объекта из одного состояния в другое.

Повреждением называют

событие нарушения исправности при сохранении работоспособного состояния.Отказ – событие полной или частичной утраты работоспособности.

Различают отказы функционирования, т. е. приведшие к прекращению выполнения изделием своих функций, и отказы параметрические, т. е. приведшие к изменению некоторых параметров объекта в недопустимых пределах (потеря точности станка, снижение давления и подачи насоса, компрессора и т. д.).

Слайд 80

Причины отказов могут быть случайными и систематическими.

Систематические отказы

появляются вследствие закономерных явлений: усталостных повреждений, коррозии, трения и

износа – под воздействием среды, температур, времени и т.д.Случайные отказы появляются вследствие нештатных перегрузок, дефектов материала и погрешностей изготовления, не обнаруженных при контроле.

Слайд 81

Отказы различают:

По характеру проявления и развития:

1) внезапные (от

перегрузок, заедания и т. д.);

2) постепенные по развитию

и внезапные по проявлению (короткие замыкания из-за старения изоляции, усталостные разрушения);3) постепенные (из-за износа, старения, коррозии, залипания).

Слайд 82

По причинам возникновения:

конструктивные,

технологические

эксплуатационные.

По физической природе:

1) связанные с

разрушением деталей объемным и поверхностным (поломки, выкрашивание, износ, коррозия);

2)

не связанные с разрушением (засорение каналов подачи и отвода топлива, смазки, рабочей жидкости, ослабление соединений, загрязнение контактов и т. д.);

Слайд 83

По последствиям:

1) легкие (легко устранимые);

2) средние (не вызывают

разрушения других узлов);

2) тяжелые отказы (с вторичными разрушениями, травмами,

жертвами);По возможности дальнейшего использования:

1) полные отказы (исключают работу до их устранения);

2) неполные (допускают работу с понижением параметров – скорости, мощности, нагрузки и т.д.);

Слайд 84

По сложности устранения:

1) отказы, устраняемые в периоды технического

обслуживания,

2) отказы, устраняемые в периоды текущих ремонтов;

3)

отказы, устраняемые в периоды капитальных ремонтов.По месту устранения:

1) в эксплуатационных условиях;

2) в стационарных условиях.

По времени возникновения:

1) приработочные;

2) при нормальной эксплуатации;

3) износовые.

Слайд 85 Надежность объектов характеризуется сочетанием свойств безотказности, долговечности, ремонтопригодности

и сохраняемости.

Безотказность – свойство непрерывно сохранять работоспособность в течение

некоторого определенного времени работы или наработки.Долговечность – свойство объекта длительно сохранять работоспособность в течении некоторого определенного времени работы или наработки.

Ремонтопригодность – свойство изделия к предупреждению и обнаружению причин возникновения отказов и повреждений, поддержанию и восстановлению работоспособности путем технических обслуживаний и ремонтов.

Сохраняемость – свойство объекта сохранять значения показателей безотказности, долговечности и ремонтопригодности после хранения и транспортирования.

Слайд 86 Институтами нефтяной и газовой отрасли проведен ряд исследований

и испытаний оборудования, позволивших накопить статистические данные и определить

законы распределения показателей надежности.Определены, например, законы распределения наработки на отказ по следующим видам оборудования: станки-качалки, насосные штанги, фонтанная арматура, подъемные установки, насосные агрегаты для кислотной обработки, агрегаты для гидравлического разрыва пласта и т. д.

Слайд 87

Алгоритм прогнозирования надежности нефтепромысловых машин:

1. Классификация деталей и

сборочных единиц по степени ответственности и установление требований безотказности.

2.

Выбор элементов системы, приводящих к ее отказам.3. Выбор метода прогнозирования (зависит от этапа проектирования, точности исходных данных и принятых допущений).

4. Составление структурной иерархической схемы с расположением сборочных единиц и деталей по уровням в порядке подчиненности и отражением связей между ними (функциональных, силовых, кинематических).

5. Определение надежности элементов с разбиением по уровням на группы:

элементы, показатели которых определяют расчетным методом;

элементы с заданными показателями надежности;

элементы, показатели которых надо определять опытно-статистическим методом или методами испытаний.

Слайд 88

6. Определение надежности элементов которых определяется расчетными методами:

выявляют

спектры нагрузок и другие особенности эксплуатации, для

чего составляют функциональные

модели изделия и его элементов;устанавливают критерии отказов и предельных состояний и группируют элементы системы по этим критериям;

выбирают методы расчета элементов системы для каждой из групп, составленных по критериям отказа и предельных состояний;

проводят расчеты на прочность, долговечность, т. е. в соответствии с ГОСТ 27.301–83 «Надежность в технике. Прогнозирование надежности изделий при проектировании. Общие требования».

7. Проводятся сравнение показателей надежности отдельных деталей, сборочных единиц и комплексов по выбранным конструктивным схемам.

8. Делают вывод о пригодности системы. Если расчетные показатели ее надежности ниже заданных, то разрабатывают мероприятия по их повышению.

Слайд 90 Показатель безотказности - это свойство продукции быть работоспособной

в течение определенного времени (или наработки).

Безотказность характеризуют:

-вероятностью

безотказной работы, т. е. вероятностью того, что в пределах определенного времени или во время наработки не возникнет отказ и не нарушится работоспособность;-средней наработкой до отказа, что выражается математическим ожиданием времени или объема работы продукции до первого отказа;

-интенсивностью отказов или плотностью вероятности возникновения отказа невосстонавливаемого объекта;

-параметром потока отказов или плотностью вероятности возникновения отказа восстанавливаемого объекта;

-наработкой на отказ, значение которого определяется как отношение наработки восстанавливаемого объекта к математическому ожиданию числа его отказов в течение этой наработки.

Слайд 91

Параметр потока отказов

Параметр потока отказов – плотность вероятности

возникновения отказа восстанавливаемого объекта, определяемая для рассматриваемого момента времени.

Формула

для определения параметра потока отказов Понятие параметр потока отказов выводится из общей схемы отказов машин в эксплуатации, при этом фиксируются только моменты возникновения отказов, время восстановления работоспособности не учитывается.

Моменты отказов формируют поток, называемый потоком отказов.

Слайд 92

Ведущая функция потока

В качестве характеристики потока отказов используется

ведущая функция потока.

Ведущая функция потока – это математическое ожидание

числа отказов за определенную наработку, которая определяется по формуле

Слайд 93

Поток случайных событий

Потоком случайных событий называют последовательность событий,

происходящих друг за другом в случайные моменты времени, но

подчиняющихся вероятностным закономерностям.

Слайд 94

Цепи Маркова

Случайный процесс, при котором накопление деградационных изменений

приводит к переходу системы из одного состояния, в данном

случае – работоспособного, к другому (неработоспособному) при свойствах процесса, соответствующего пуассоновскому потоку событий, хорошо описывается при помощи цепей Маркова. Потоки отказов и восстановлений можно отнести к процессу Маркова, поскольку объект переходит из одного состояния к другому по мере того, как один из элементов отказывает, а потом восстанавливается и снова вводится в работу. При этом для системы неважно, как это делается – восстановлением элемента или его заменой. Отказы и восстановления элементов представляют собой этапы перехода системы от одного состояния к другому.

Слайд 95

Периоды потоков отказов

Первый период t1 – это первоначальный

ввод в эксплуатацию. Он сопровождается повышенной интенсивностью отказов внезапного

характера. Их причиной являются скрытые дефекты комплектующих, попадание на сборку бракованных элементов, монтажные ошибки и т.д. Эти отказы обнаруживаются в первые же часы или сутки работы (приработочные отказы). В условиях нормальной организации производства изготовитель проводит длительное испытание продукции в заводских условиях, поэтому у покупателя первый период может отсутствовать.Интенсивность отказов быстро спадает и стабилизируется на более или менее постоянном уровне. Начинается основной период t2 (второй). Поток отказов становится пуассоновским. Основной период эксплуатации длится несколько лет. В основном периоде эксплуатации отказы могут быть как внезапными, так и постепенными. Они вызываются деградационными процессами всех видов, а также нарушением правил хранения и использования, воздействием внешней среды и т.д. Математические методы теории надежности применимы именно к этому периоду.

В последнем периоде t3 возрастает и усиливается интенсивность потока отказов, которые приобретают преимущественно постоянный характер. Сказывается износ элементов, старение материалов, коррозия, истечение срока службы деталей и т.д.

Слайд 97

Долговечность

Это свойство элемента

или системы длительно сохранять работоспособность до наступления предельного состояния при определенных условиях эксплуатации.

Долговечность машин закладывается при их проектировании и конструировании, обеспечивается в процессе производства и поддерживается в процессе эксплуатации.

На долговечность влияют конструкционные, технологические и эксплуатационные факторы, которые по степени своего воздействия позволяют классифицировать долговечность на три вида: требуемую, достигнутую и действительную.

Слайд 98 Требуемая долговечность задается техническим заданием на

проектирование и определяется достигнутым уровнем развития техники в данной

отрасли.Достигнутая долговечность обуславливается совершенством конструкторских расчетов и технологических процессов изготовления.

Действительная долговечность характеризует фактическую сторону использования машины потребителем.

Слайд 99 В свою очередь действительная долговечность подразделяется

на физическую, моральную и технико-экономическую.

Физическая долговечность определяется физическим износом детали,

узла, машины до их предельного состояния. Для агрегатов определяющим является физический износ базовых деталей (у двигателя — блок цилиндров, у коробки передач — картер и др.).Моральная долговечность характеризует срок службы, за пределами которого использование данной машины становится экономически нецелесообразным ввиду появления более производительных новых машин.

Технико-экономическая долговечность определяет срок службы, за пределами которого проведение ремонтов данной машины становится экономически нецелесообразным.

Слайд 100

Критерии долговечности

Долговечность определяется двумя

условиями - физическим либо моральным износом:

Физический износ наступает в

том случае, когда дальнейший ремонт и эксплуатация элемента или системы становятся уже невыгодными, так как затраты превышают доход в эксплуатации;Моральный износ означает несоответствие параметров элемента или системы современным условиям их эксплуатации.

Слайд 101

Показатели долговечности

К показателям долговечности

отнесено следующее :

Средний ресурс - это математическое ожидание ресурса;

Гамма-процентный ресурс

– это наработка, в течение которой объект не достигнет предельного состояния с заданной вероятность γ, выраженной в процентах;Назначенный ресурс - суммарная наработка, при достижении которой эксплуатация объекта должна быть прекращена независимо от его технического состояния;

Средний срок службы - математическое ожидание срока службы;

Гамма-процентный срок службы - календарная продолжительность от начала эксплуатации объекта, в течение которой он не достигнет предельного состояния с заданной вероятностью γ, выраженной в процентах;

Назначенный срок службы - календарная продолжительность эксплуатации объекта, при достижении которой применение по назначению должно быть прекращено.

Слайд 102

Основные показатели долговечности

Средний срок

службы (математическое ожидание срока службы) для восстанавливаемого объекта представляет

собой среднюю календарную продолжительность эксплуатации объекта от ее начала или ее возобновления после ремонта определенного вида до перехода в предельное состояние.Средний ресурс представляет собой среднюю наработку объекта от начала эксплуатации или ее возобновления после предупредительного ремонта до наступления предельного состояния.

Слайд 103 Полный ресурс отсчитывают от

начала эксплуатации объекта до его перехода в предельное состояние,

соответствующее окончательному прекращению эксплуатации.Назначенный ресурс - суммарная наработка, при достижении которой эксплуатация объекта должна быть прекращена независимо от его технического состояния. Аналогично определяются понятия «назначенный срок службы», «назначенный срок хранения».

Остаточный ресурс (остаточный срок службы) - суммарная наработка (календарная продолжительность эксплуатации) объекта от момента контроля его технического состояния до перехода в предельное состояние.

Слайд 105 Сохраняемость объекта характеризуется его способностью противостоять отрицательному влиянию

условий и продолжительности хранения и транспортирования на его безотказность,

ремонтопригодность и долговечность. К показателям сохраняемости отнесены следующие показатели надежности:

вероятность безотказного хранения

вероятность отказа при хранении

интенсивность отказа при хранении

средний срок сохраняемости — математическое ожидание сохраняемости;

гамма-процентный срок сохраняемости — срок сохраняемости достигаемый объектом с заданной вероятностью γ, выраженной в %

Слайд 106 Гамма-процентный срок сохраняемости – срок сохраняемости, достигаемый объектом

с заданной вероятностью у, выраженной в процентах:

где fсx(t) -

функция плотности распределения случайной величины Tсx - срока сохраняемости объекта.

Средний срок сохраняемости - математическое ожидание срока сохраняемости:

Назначенный срок хранения — срок хранения, по достижении которого хранение объекта должно быть прекращено независимо от его технического состояния.

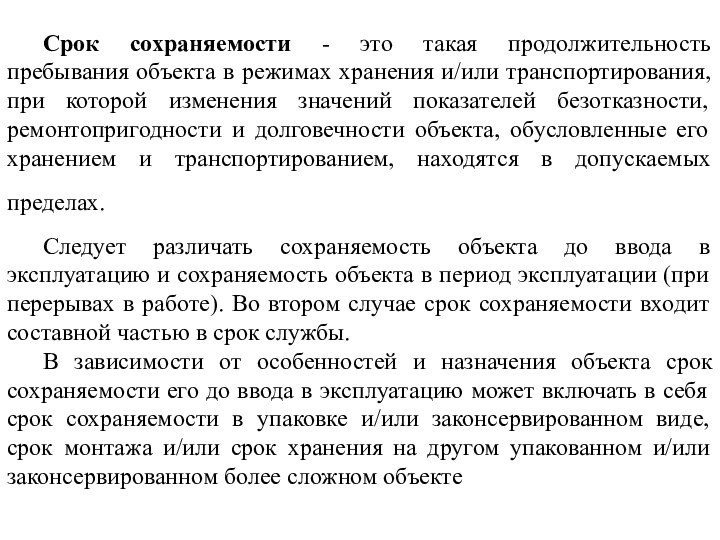

Слайд 107 Срок сохраняемости - это такая продолжительность пребывания объекта

в режимах хранения и/или транспортирования, при которой изменения значений

показателей безотказности, ремонтопригодности и долговечности объекта, обусловленные его хранением и транспортированием, находятся в допускаемых пределах. Следует различать сохраняемость объекта до ввода в эксплуатацию и сохраняемость объекта в период эксплуатации (при перерывах в работе). Во втором случае срок сохраняемости входит составной частью в срок службы.

В зависимости от особенностей и назначения объекта срок сохраняемости его до ввода в эксплуатацию может включать в себя срок сохраняемости в упаковке и/или законсервированном виде, срок монтажа и/или срок хранения на другом упакованном и/или законсервированном более сложном объекте

Слайд 109

Расчет характерных узлов и деталей нефтяного оборудования

Расчет предохранительного

клапана

Предохранительный клапан – трубопроводная арматура, предназначенная для защиты от механического

разрушения оборудования и трубопроводов избыточным давлением, путем автоматического выпуска избытка жидкой, паро- и газообразной среды из систем и сосудов с давлением сверх установленного. Клапан также должен обеспечивать прекращение сброса среды при восстановлении рабочего давления. Слайд 110 Главным и наиболее ответственным требованием, предъявляемым к предохранительным

клапанам, является высокая надёжность, включающая в себя:

безотказное и своевременное

открытие клапана при заданном превышении рабочего давления в системе;обеспечение клапаном в открытом положении требуемой пропускной способности;

осуществление своевременной обратной посадки (закрытия) с требуемой степенью герметичности при заданной величине падения давления в системе после аварийного срабатывания и сохранения установленной степени герметичности при последующем возрастании давления до величины рабочего;

обеспечение стабильности работы, то есть сохранение в течение всего срока эксплуатации и заданного числа циклов срабатывания параметров настройки и требуемой степени герметичности запорного органа при рабочем давлении.

Предохранительные клапаны подлежат периодической проверке в специализированной организации или испытанию в действии. Все клапаны должны быть испытаны на прочность, плотность, а также герметичность сальниковых соединений и уплотнительных поверхностей.

Слайд 111

Задачей расчета предохранительных клапанов является определение пропускной способности,

типа и количества клапанов, подбор пружины к ним, динамических

усилий, возникающих при срабатывании предохранительного клапана.Необходимыми исходными данными для расчета предохранительных клапанов при выполнении проектов отдельных аппаратов являются:

– место установки предохранительного клапана;

– требуемая пропускная способность клапана G, кг/ч;

– избыточное технологическое давление в сосуде или трубопроводе Р1, МПа;

– расчетное давление Рр, МПа;

– температура среды перед клапаном Т1, К;

–максимальное избыточное давление за предохранительным клапаном Р2, MПa;

– фазовое состояние среды;

– состав среды, сбрасываемой через клапан, % мол. или % мас.

Слайд 112

Площадь проходного сечения предохранительного клапана рассчитывается по формулам:

для

газа

для жидкости

где P1 – максимальное избыточное давление перед

предохранительным клапаном, равное давлению полного открытия клапана, МПа;P2 – максимальное избыточное давление за предохранительным клапаном, МПа;

1 – плотность реального газа перед клапаном при параметрах P1 и T1, кг/м3, принимается по программе расчета ТФС;

Т1 – температура среды перед клапаном при давлении Р1, °С;

1 – коэффициент расхода, соответствующий площади для газообразных сред;

2 – коэффициент расхода, соответствующий площади для жидких сред.

Слайд 113

Количество предохранительных клапанов определяется по формуле:

где f, мм2

– площадь проходного сечения седла выбранного клапана (табл. 1).

Если

число n получается равным или меньшим единицы, то следует остановиться на выбранном диаметре клапана.Если число n получается больше единицы, то следует принять клапан с большим диаметром или, если это невозможно, установить несколько предохранительных клапанов.

Слайд 114

2. Расчет ленточного тормоза буровой лебедки

Ленточный тормоз –

основной тормоз буровой лебедки. Он предназначен для остановки и

удержания в неподвижном положении бурильной колонны и другого инструмента, спускаемого и поднимаемого из скважины. Ленточный тормоз при необходимости может быть использован в качестве вспомогательного. Например, в случаях отказа или недостаточного тормозного момента вспомогательного тормоза лебедки для снижения скорости спуска колонны труб в скважину используется ленточный тормоз. При отсутствии регулятора подачи долота ленточный тормоз служит для поддержания осевой нагрузки на долото и подачи бурильной колонны по мере углубления забоя скважины.Слайд 115 Расчётная величина тормозного момента Мтл, Н·м, является главным

параметром ленточного тормоза и определяется по формуле:

где К -

коэффициент запаса торможения (коэффициент надёжности тормоза), К = 1,2 ;М’С - статический момент на барабане лебёдки от наибольшегонатяжения ходового конца талевого каната при установившемся движении спускаемой в скважину колонны, Н·м

где Рхк.наиб - наибольшее натяжение ходового конца каната при спуске колонны, Н;

Dб - диаметр барабана по последнему ряду навивки каната, м;

Мдп- динамический момент на барабане лебёдки от дополнительного натяжения ходового конца талевого каната при торможении поступательно движущихся масс, Н·м

Слайд 116

где а - замедление колонны при спуске, м/с2

;

g - земное ускорение силы тяжести, g = 9,81

м/с2Vcnmax - максимальная скорость спуска наиболее тяжёлой колонны в момент начала торможения, Vcnmax =1,0…1,5 м/с;

tТ - время торможения спускаемой колонны,

Мдв - динамический момент на барабане лебёдки от натяжения ходового конца каната при торможении вращающихся масс подъёмного вала и талевой системы, Н·м

Слайд 117 где I - приведённый к расчётному диаметру барабана

моментинерции вращающихся масс подъёмного вала и элементовталевой системы при

спуске колонны, Н·м·с2;iтс - число подвижных струн талевой системы;

Слайд 118

3. Расчет центробежного насоса

Лопастной насос предназначен для сообщения

механической энергии протекающей через него жидкости. Одним из основных

органов насоса является рабочее колесо с лопастями, приводимое во вращение соответствующим двигателем. Передача энергии от рабочего колеса происходит путем силового взаимодействия лопастей колеса с обтекающей их жидкостью. При этом изменяются давление и скорость в жидкости, протекающей через рабочее колесо.В результате работы лопастного насоса при определенной частоте вращения, прошедшая через него жидкость приобретает напор, выраженный в метрах столба этой жидкости.

Величины:

Q - расход через насос или подача насоса, м3/с;

Н - напор, создаваемый насосом, м;

n - частота вращения ротора насоса, об/мин;

N - потребляемая насосом мощность, Вт

- плотность жидкости, кг/м3;

- КПД насоса

являются рабочими параметрами, характеризующими работу насоса.

Слайд 119 При постоянной частоте вращения параметры Н, N,

зависят от подачи Q. Эта зависимость, называемая рабочей или

энергетической характеристикой насоса и определяется размерами и формой рабочих органов лопастного насоса.Задачей расчета насоса является определение размеров и формы рабочих органов насоса, которые бы обеспечили требуемые значения параметров Н, Q и N при максимально возможном значении КПД.

Слайд 120

Расчет основных параметров и геометрических

размеров рабочего колеса насоса

Проектирование

производится на основании накопленного опыта создания различных типов насосов.

Причем для различных областей применения насосов используется свой подход. В настоящей главе рассматриваются вопросы проектирования стационарных насосов общепромышленного назначения. Отличительной особенностью является их работа в режиме кавитации , что связано с их продолжительной эксплуатацией и необходимостью исключить кавитационные разрушения.Частота вращения рабочего колеса определяется по формуле Руднева:

Слайд 121 где С - кавитационный коэффициент быстроходности выбирается в

зависимости от требований к насосу;

- для длительной работы

по 1-му критическому режиму кавитации С1 = 8001100;для работы насоса на втором режиме кавитации С2 = 10001800.

Определение диаметра входа в колесо Dвх:

К0=3,33,7.

Слайд 123

Законы распределения

1.Биномиальный закон распределения.

2.Геометрическое распределение.

3.Гипергеометрическое распределение.

4.Закон распределения

Пуассона.

5.Равномерный закон распределения.

6.Нормальный закон распределения (закон Гаусса).

7.Показательный закон распределения.

8.Логарифмически-нормальное

распределение.9. χ ² распределение.

10.Распределение Стьюдента (t - распределение)

11. Распределение Фишера-Снедекора.

Слайд 125 Предположим, что в начальный момент x0 = 0 элементы численностью N0 были

исправны. При работе происходят отказы этих элементов таким образом,

что независимо от проработанного времени x число отказов (∆ N) в небольшом интервале времени ∆ x пропорционально числу оставшихся исправных элементов Nx, а непосредственно перед отказом элемент находится в исправном состоянии, где положительная постоянная, а знак минус свидетельствует о сокращении Nx при работе.

Слайд 126

При x -> 0 имеем

После интегрирования ln Nx = – x – lnC,

откуда Nx = C exp[– x].