- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Неразрушающие методы контроля: магнитный и акустический

Содержание

- 2. Содержание:Магнитные методы неразрушающего контроля- Магнитопорошковый метод- Магнитный индукционный метод контроляАкустические методы неразрушающего контроля

- 3. МАГНИТНЫЕ МЕТОДЫ КОНТРОЛЯ КАЧЕСТВАМагнитный метод неразрушающего контроля

- 4. Магнитные методы контроля

- 5. Магнитопорошковый метод

- 6. Виды магнитопорошкового контроля:

- 7. Этапы магнитопорошкового контроля- Демонтажно-монтажные работы;- Удаление загрязнений;- Удаление влаги;- Предотвращение попадания

- 8. 2. Намагничивание детали.Рис. 1. Способы намагничивания при

- 9. 3. Нанесение на поверхность детали магнитного индикатора

- 10. 4. Осмотр детали. Расшифровка индикаторного рисунка и

- 11. 5. Размагничивание и контроль размагниченности. Применяют 3

- 12. Материалы для магнитной дефектоскопииМагнитный порошок MI-GLOW 850 Черная магнитная суспензия B103 Белая контрастная краска B104 А

- 13. Приборы для магнитной дефектокоскопииНамагничивающее устройство ДМП-60 Магнитометр ИМП-6 Дефектоскоп магнитно-порошковый переносной ПМД-70 Дефектоскоп магнитный ДМПУ-1

- 14. Преимущества :- относительно небольшая трудоемкость, - высокой

- 15. Применяется в следующих отраслях промышленности:- строительство (стальные конструкции,

- 16. Российские стандарты:ГОСТ 24450-80 Контроль неразрушающий магнитный. Термины и

- 17. Магнитный индукционный метод контроля

- 18. Рис. . Схема проведения контроля индукционным методом:

- 19. Преимущества:- высокая производительность, - безвредность, - экономичность,

- 20. Преимуществами приборов- отсутствие механического контакта между преобразователем

- 21. Применяется в следующих отраслях промышленности:- строительство (стальные конструкции, трубопроводы)- авиапромышленность- машиностроение- автомобильная промышленность- металлургия- транспорт (авиация, железнодорожный, автотранспорт)

- 22. АКУСТИЧЕСКИЕ МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА

- 23. Активные методы контроля- Методы прохождения;- Методы отражения;- Комбинированные методы.Пассивные методы контроля Вибрационно-диагностический метод; Шумо-диагностический метод.

- 24. Метод прохождения:а) амплитудный теневой метод;б) временной теневой

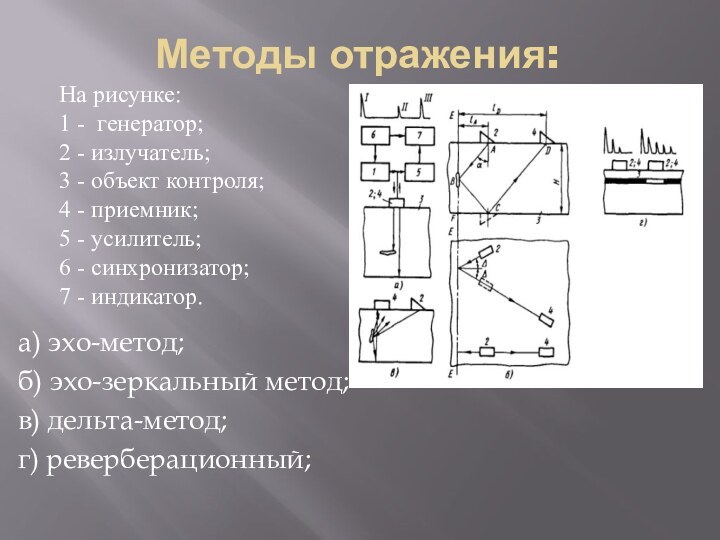

- 25. Методы отражения:а) эхо-метод;б) эхо-зеркальный метод;в) дельта-метод;г) реверберационный;На

- 26. Комбинированный метод:а) зеркально-теневой метод;б) эхо-теневой метод;в) эхо-сквозной

- 27. Пассивные методыа) импедансный; б) резонансный; в) свободных

- 28. - строительство, - котлонадзор, - системы газоснабжения,

- 29. Скачать презентацию

- 30. Похожие презентации

Содержание:Магнитные методы неразрушающего контроля- Магнитопорошковый метод- Магнитный индукционный метод контроляАкустические методы неразрушающего контроля

Слайд 2

Содержание:

Магнитные методы неразрушающего контроля

- Магнитопорошковый метод

- Магнитный индукционный

метод контроля

Слайд 3

МАГНИТНЫЕ МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА

Магнитный метод неразрушающего контроля -

вид контроля, основанный на анализе взаимодействия магнитного поля с

контролируемым объектом.Магнитный метод контроля применяют для контроля изделий из ферромагнитных материалов.

По способу получения первичной информации:

магнитопорошковый, магнитографический,

Феррозондовый, эффект Холла,

индукционный, пондеромоторный,

магниторезисторный.

Слайд 4

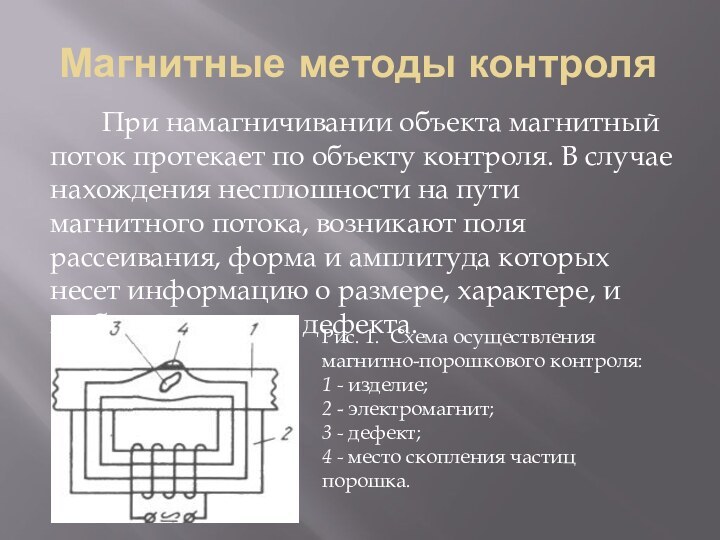

Магнитные методы контроля

При намагничивании объекта магнитный поток протекает по объекту контроля.

В случае нахождения несплошности на пути магнитного потока, возникают поля рассеивания, форма и амплитуда которых несет информацию о размере, характере, и глубине залегания дефекта.Рис. 1. Схема осуществления магнитно-порошкового контроля:

1 - изделие;

2 - электромагнит;

3 - дефект;

4 - место скопления частиц порошка.

Слайд 5

Магнитопорошковый метод

Предназначен для выявления поверхностных и под поверхностных дефектов типа

нарушения сплошности материала изделия: трещины, волосовины, расслоения, не проварка стыковых сварных соединений, закатов и т.д.Этим методом можно контролировать изделия любых габаритных размеров и форм, если магнитные свойства материала изделия (относительная максимальная магнитная проницаемость не менее 40) позволяют намагничивать его до степени, достаточной для создания поля рассеяния дефекта, способного притянуть частицы ферромагнитного порошка.

Слайд 6

Виды магнитопорошкового контроля:

- «Сухой» и «мокрый» способы нанесения индикатора на контролируемый объект

- Флуоресцентный или цветной индикатор для контроля при ультрафиолетовом УФ или дневном свете

Слайд 7

Этапы магнитопорошкового контроля

- Демонтажно-монтажные работы;

- Удаление загрязнений;

- Удаление влаги;

- Предотвращение попадания влаги

во внутренние полости деталей и изделий;

- Удаление лакокрасочного покрытия;

- Нанесение на

поверхность детали белой краски- Зачистка мест электрического контакта;

- Снятие электростатических зарядов с проверяемой детали.

1. Подготовительные работы:

Слайд 8

2. Намагничивание детали.

Рис. 1. Способы намагничивания при выявлении

несплошностей:

а — полюсный, б — циркулярный

- Циркулярное намагничивание

- Продольное

(полюсное) намагничивание - Комбинированное намагничивание

Слайд 9

3. Нанесение на поверхность детали магнитного индикатора

- окунании детали в бак, в котором

суспензия хорошо перемешана, и в медленном удалении из него.- суспензию наносят с помощью аэрозоли, шланга или душа.

Слайд 10

4. Осмотр детали. Расшифровка индикаторного рисунка и разбраковка.

Дефектоскопист должен осмотреть деталь после

стекания с нее основной массы суспензии, когда картина отложений порошка становится неизменной.Разбраковку деталей по результатам контроля должен производить опытный дефектоскопист. На рабочем месте дефектоскописта необходимо иметь фотографии дефектов или их дефектограммы , контрольные образцы с минимальными размерами недопустимых дефектов.

Слайд 11

5. Размагничивание и контроль размагниченности.

Применяют 3 основных

способа размагничивания:

- Нагрев изделия до температуры точки Кюри.

- Прохождение детали через зону переменного или постоянного (с изменением направления) магнитного поля. - Воздействием на деталь переменного или постоянного поля с уменьшающейся амплитудой тока.

Слайд 12

Материалы для магнитной дефектоскопии

Магнитный порошок MI-GLOW 850

Черная магнитная

суспензия B103

Белая контрастная краска B104 А

Слайд 13

Приборы для магнитной дефектокоскопии

Намагничивающее устройство ДМП-60

Магнитометр ИМП-6

Дефектоскоп

магнитно-порошковый переносной ПМД-70

Дефектоскоп магнитный ДМПУ-1

Слайд 14

Преимущества :

- относительно небольшая трудоемкость,

- высокой производительность,

- возможности обнаружения поверхностных и подповерхностных дефектов,

- выявляются

не только полые несплошности, но и дефекты, заполненные инородным веществом, - применяется не только при изготовлении деталей, но и в ходе их эксплуатации.

Недостатки:

- сложность определения глубины распространения трещин в металле.

Слайд 15

Применяется в следующих отраслях промышленности:

- строительство (стальные конструкции, трубопроводы)

-

авиапромышленность

- машиностроение

- автомобильная промышленность

- металлургия

- транспорт (авиация, железнодорожный, автотранспорт)

- судостроение

Слайд 16

Российские стандарты:

ГОСТ 24450-80 Контроль неразрушающий магнитный. Термины и определения;

ГОСТ

21105-87 Контроль неразрушающий. Магнитопорошковый метод;

ГОСТ 8.283-78 Дефектоскопы электромагнитные. Методы и средства

поверки;ГОСТ 26697-85 Контроль неразрушающий. Дефектоскопы магнитные и вихретоковые. Общие технические требования.

Слайд 17

Магнитный индукционный метод контроля

Магнитный индукционный метод контроля - магнитный метод

неразрушающего контроля, основанный на регистрации магнитных полей дефектов индукционными преобразователями по величине или фазе индуцируемой эдс.Намагничивается изделие переменным током. Индукционным методом контролируют стыковые сварные соединения.

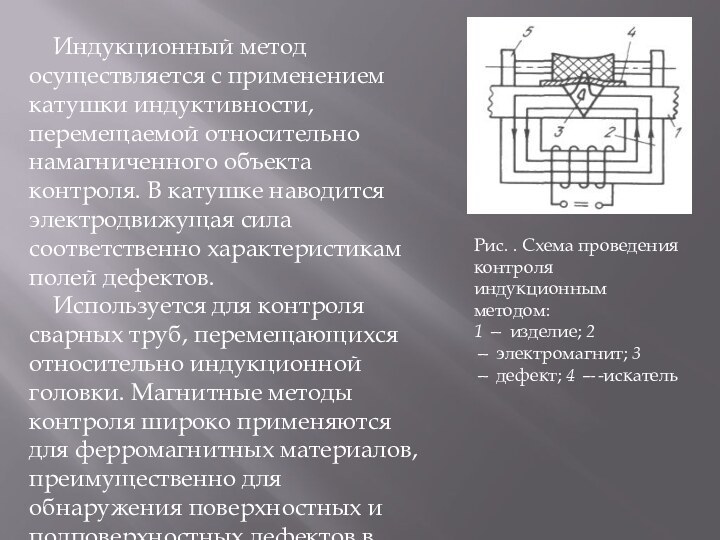

Слайд 18 Рис. . Схема проведения контроля индукционным методом: 1 — изделие; 2

— электромагнит; 3 — дефект; 4 —-искатель

Индукционный метод осуществляется с применением катушки

индуктивности, перемещаемой относительно намагниченного объекта контроля. В катушке наводится электродвижущая сила соответственно характеристикам полей дефектов.Используется для контроля сварных труб, перемещающихся относительно индукционной головки. Магнитные методы контроля широко применяются для ферромагнитных материалов, преимущественно для обнаружения поверхностных и подповерхностных дефектов в стыковых швах.

Слайд 19

Преимущества:

- высокая производительность,

- безвредность,

- экономичность,

-

мобильность контроля,

- возможность обнаружения глубинных дефектов.

Недостатки:

- усиление шва

существенно снижает чувствительность магнитных методов контроля,- объемные включения выявляются хуже, чем плоские трещиноподобные.

Слайд 20

Преимуществами приборов

- отсутствие механического контакта между преобразователем и

контролируемым изделием при проведении скоростной дефектоскопии изделий;

- получение однородного

магнитного поля, глубоко проникающего в металл, для чего питание намагничивающей катушки осуществляют постоянным током, что дает возможность контролировать более глубокие, подповерхностные слои изделий;- высокая помехоустойчивость при контроле ферромагнитных изделий и малая зависимость показаний регистратора от положения изделия внутри преобразователя;

- возможность проведения непрерывной записи и визуальных наблюдений за результатами контроля по диаграммной ленте самопишущего прибора.

Слайд 21

Применяется в следующих отраслях промышленности:

- строительство (стальные конструкции, трубопроводы)

-

авиапромышленность

- машиностроение

- автомобильная промышленность

- металлургия

- транспорт (авиация, железнодорожный, автотранспорт)

Слайд 22

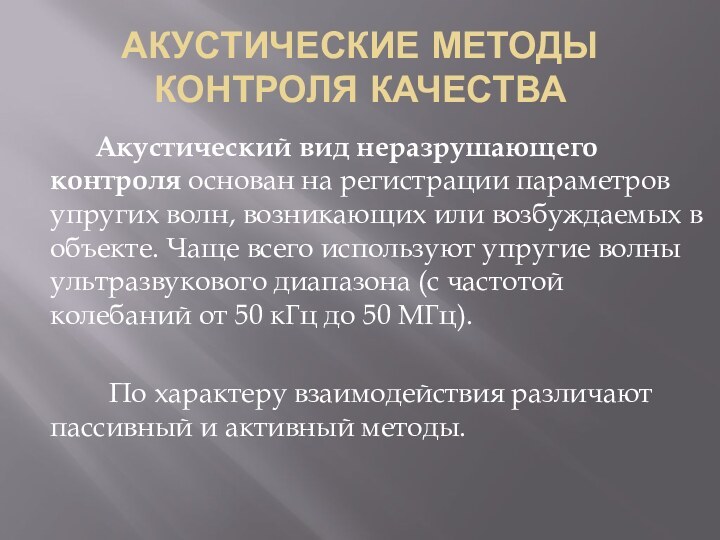

АКУСТИЧЕСКИЕ МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА

Акустический вид неразрушающего контроля основан на регистрации параметров

упругих волн, возникающих или возбуждаемых в объекте. Чаще всего используют упругие волны ультразвукового диапазона (с частотой колебаний от 50 кГц до 50 МГц).По характеру взаимодействия различают пассивный и активный методы.

Слайд 23

Активные методы контроля

- Методы прохождения;

- Методы отражения;

- Комбинированные

методы.

Пассивные методы контроля

Вибрационно-диагностический метод;

Шумо-диагностический метод.

Слайд 24

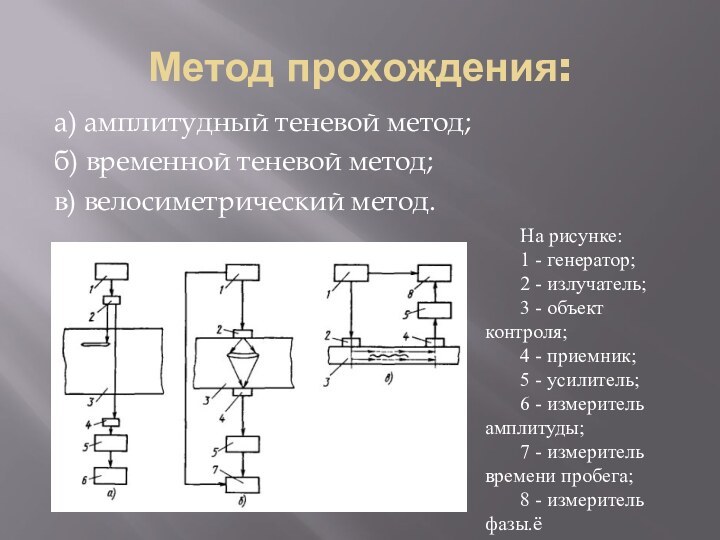

Метод прохождения:

а) амплитудный теневой метод;

б) временной теневой метод;

в)

велосиметрический метод.

На рисунке:

1 - генератор;

2 - излучатель;

3 - объект контроля;

4 - приемник;

5 - усилитель;

6 - измеритель амплитуды;

7 - измеритель времени пробега;

8 - измеритель фазы.ё

Слайд 25

Методы отражения:

а) эхо-метод;

б) эхо-зеркальный метод;

в) дельта-метод;

г) реверберационный;

На рисунке:

1 - генератор;

2 - излучатель;

3 - объект

контроля;4 - приемник;

5 - усилитель;

6 - синхронизатор;

7 - индикатор.

Слайд 26

Комбинированный метод:

а) зеркально-теневой метод;

б) эхо-теневой метод;

в) эхо-сквозной метод.

На

рисунке:

1 - излучатель;

2 - приемник;

3 -

объект контроля

Слайд 27

Пассивные методы

а) импедансный;

б) резонансный;

в) свободных колебаний;

г) акустико-эмиссионный;

На рисунке:

1 - генератор;

2 - излучатель;

3 - объект

контроля;

4 - приемник,

5 - усилитель;

6 - индикатор;

7 – модулятор частоты ;

8 - регистратор резонанса;

9 - спектро-анализатор,

10 - вибратор.

Слайд 28

- строительство,

- котлонадзор,

- системы газоснабжения,

-

подъемные сооружения,

- объекты горнорудной промышленности,

-объекты угольной промышленности,

-

нефтяная и газовая промышленность,- металлургическая промышленность,

- оборудование взрывопожароопасных и химически опасных производств,

- энергетики,

- объекты железнодорожного транспорта,

- объекты хранения и переработки зерна.

Применяется в следующих областях: