Слайд 2

Немного из истории

В начале 50-х годов в

Советском Союзе была разработана агрегатная унифицированная система контроля и

управления (АУС), предназначенная для автоматизации и управления непрерывными процессами на энергетических, нефтеперерабатывающих, химических предприятиях и предприятиях пищевой промышленности.

В конце 50-х годов в СССР был разработан элементный принцип построения приборов и схем пневмоавтоматики.

В конце 50-х ... начале 60-х годов был разработан новый способ построения пневматических элементов на основе использования явлений, возникающих при взаимодействии струйных потоков и взаимодействии струи со стенкой.

Слайд 3

Измерительные средства с пневматическим преобразованием для измерения линейных

размеров (пневматические приборы)- измерительные средства, в которых преобразование измерительной

информации, т.е. информации, содержащей сведения об измеряемом размере, осуществляется путем изменения параметров сжатого воздуха в воздушной магистрали при его истечении.

Слово пневматика произошло от греческого слова pneumatikos- «воздушный» и используется в названии всех устройств, где сжатый воздух применяется либо в качстве источника энергии (пневматический молот, пневматическая дрель и т.д.), либо в качестве носителя информации(пневматические приборы).

Слайд 4

Достоинства пневматических приборов

Простота конструкции в изготовлении и обслуживании,

которое доступно для специалистов, знакомых с механическими приборами, невысокая

стоимость

Дистанционность измерения при непрерывном характере сигнала.

Возможность бесконтактных измерений с высокой точностью.(При высоком давлении воздуха поверхность детали в месте измерения от жидкости и мелких частиц пыли.)

Малые размеры измерительной оснастки(сопла), которая может быть размещена в труднодоступных местах

Возможность получения суммы или разности измеряемых размеров без каких-либо счетно-решающих устройств, возможность получения усредненных сигналов.

Возможность получения больших передаточных чисел.

Возможность автоматизации приборов с переменным перепадом давления при использовании манометра с упругими чувствительными элементами.

Слайд 5

Недостатки пневматических приборов

Необходимость иметь сжатый воздух, очищенный

от всяких примесей.

Небольшой диапазон показаний(до 0,2 м).

Большая инерционность системы,

хотя в некоторых случаях(например, в приборах активного контроля) это свойство используется для повышения точности.

Создание при бесконтактных измерениях в зоне измерения воздушного потока, приводящего к колебанию температуры в зоне измерения. Может произойти замыкание цепи.

Слайд 6

Принцип действия

В принципе пневматического метода измерения размеров лежит

зависимость давления или расхода воздуха от площади поперечного сечения

выходного отверстия или выходного сечения.

Соплом называется специально спрофилированный закрытый канал, предназначенный для разгона жидкостей или газов до заданной скорости и придания потоку заданного направления.

Слайд 7

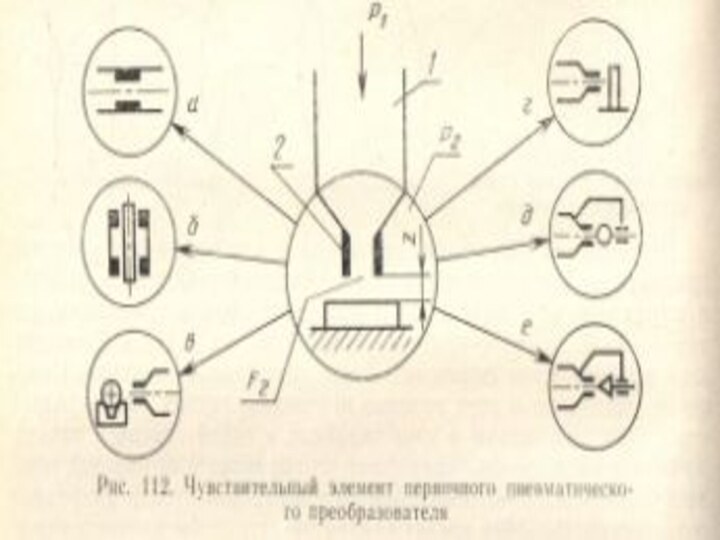

Вне зависимости от типа пневматический измерительный прибор состоит

из измерительной головки, включающей в себя показывающий прибор, чувствительного

элемента (сопла) и источника сжатого воздуха. Источник сжатого воздуха в свою очередь содержит: компрессор; отстойники, в которых воздух очищается от влаги; фильтры, в которых воздух очищается от механических включений; редуктор, понижающий давление до нужной величины; стабилизатор давления, поддерживающий давление строго постоянным.

Слайд 8

В зависимости от величины рабочего давления различают пневматические

приборы низкого (например, 10 кПа) и высокого (например, 150

кПа) давления. И те и другие работают от сети давлением 0,2...0,6 МПа. Приборы низкого давления расходуют на измерение одного параметра до 10 л/мин воздуха, приборы высокого давления — до 20 л/мин.

Слайд 9

По способу наблюдения за измерением расхода или давления

воздуха пневматические измерительные приборы делят на две группы:

работающие по

принципу измерения давления воздуха:

а) приборы с водяным стабилизатором давления воздуха и водяным манометром;

б) приборы с мембранно-пружинными редукторами давления воздуха и пружинным манометром;

в) приборы, работающие по дифференциальной схеме измерения давления воздуха;

г) самобалансирующие приборы;

работающие по принципу измерения расхода воздуха:

а) пневматический длиномер высокого давления ротаметрического типа;

б) приборы, действующие на основе болометрического принципа.

Слайд 11

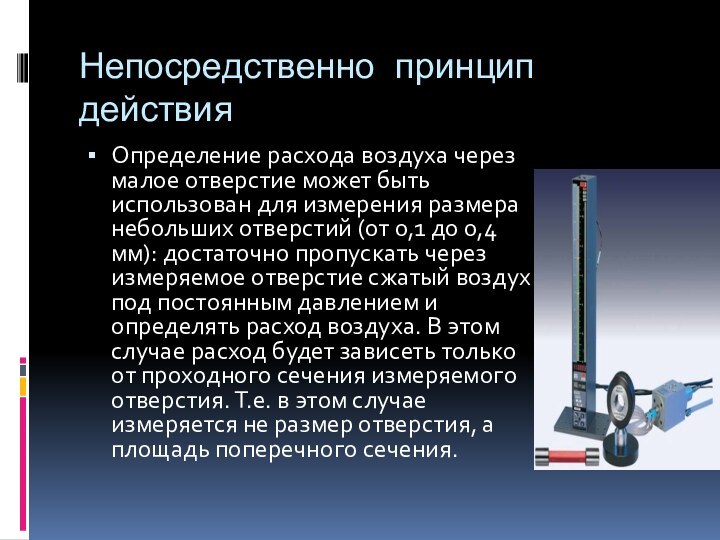

Непосредственно принцип действия

Определение расхода воздуха через малое отверстие

может быть использован для измерения размера небольших отверстий (от

0,1 до 0,4 мм): достаточно пропускать через измеряемое отверстие сжатый воздух под постоянным давлением и определять расход воздуха. В этом случае расход будет зависеть только от проходного сечения измеряемого отверстия. Т.е. в этом случае измеряется не размер отверстия, а площадь поперечного сечения.

Слайд 12

Приборы, работающие по принципу измерения расхода воздуха.

Слайд 13

А)Приборы с ротаметром.

Ротаметрические приборы- приборы с отчетным устройством

для измерения расхода воздуха, в которых в воздушном потоке

помещается поплавок, воспринимающий динамическое давление потока и перемещающийся в вертикальном направлении по потоку в зависимости от величины расхода, изменяющегося из-за изменения проходного сечения измерительного сопла, при этом площадь проходного сечения в воздушной магистрали прибора изменяется таким образом, что перепад давления по обе стороны поплавка остается практически постоянным.

Слайд 15

На рис. изображена схема пневматического длиномера высокого давления.

Воздух из сети под давлением 0,31-0,59 МПа (3,2-6,0 кгс/см2)

поступает через вентиль 3, фильтр 2, первый редуктор 1, фильтр 14, второй редуктор 13 и отстойник 12 в трубку ротаметра 4. Положение поплавка 5 в трубке будет зависеть от зазора между калибром-пробкой 8 контролируемым изделием 7.

У конической трубки длиномера имеются две шкалы: масштабная равномерная шкала 11 длиной 250 мм с миллиметровочными делениями и отсчетная шкала 9, градуируемая в микрометрах.

Для установки поплавка в требуемое положение при данном зазоре и для изменения передаточного отношения прибора имеются два регулировочных игольчатых вентиля 6 и 10.

Слайд 16

Типоразмеры приборов и основные технические характеристики

Особенность-возможность создания блоков,

имеющих до 10 показывающих устройств для осуществления многомерных измерений.

Выпускаются

длиномеры мод. 310 и мод. 320 и этим охватываются все параметры и технические требования, установленные ГОСТ 14866-76.

Прибор мод. 320 имеет в комплекте два поплавка: легкий и тяжелый, что дает возможность расширять диапазоны измерений.

В соответствии с ГОСТ 14866-76 длиномеры должны выпускаться с ценой деления 0,2; 0,5; 1,0; 2,0; 5,0 и 10 мкм. В зависимости от цены деления нормируются:

пределы допускаемой основной погрешности (0,0005-0,008 мм);

размах показаний (0,1-2,0 мкм);

допускаемое изменение показаний при изменении давления в сети (0,15-2,0 мкм);

погрешность повторного включения (1,0-2,0 мкм).

Колебание поплавка в вертикальном направлении при измерениях не должно превышать 1 мм. Время на успокоение поплавка в длиномере при правильно выбранных сечениях трубопроводов и каналов очень мало, что способствует повышению производительности отсчета.

Методы и средства поверки пневматических длиномеров высокого давления ротаметрического типа регламентированы ГОСТ 8.224-76.

Слайд 17

Погрешность измерения

Погрешность измерения зависит от тех же факторов,

что и при использовании измерительных головок. Значение этой погрешности

при использовании ротаметра с одним измерительным соплом приблизительно равно погрешности измерения пружинным головкам при разных условиях их применения.

Погрешность прибора с измерительным соплом не превышает цены деления 0,5 и 1 мкм.

Слайд 18

Б)Приборы, действующие на основе болометрического принципа.

Приборы электротермические (болометрические)

основаны на зависимости между количеством тепла, теряемого нагретым телом,

и скоростью воздушного потока, в котором помещено это нагретое тело. В качестве нагретого тела обычно используют платиновую проволоку, нагреваемую электротоком. О скорости воздушного потока, а следовательно, и о расходе воздуха можно судить по току, необходимому для поддержания постоянной температуры, а следовательно, и сопротивления проволоки, или по сопротивлению, т.е. по температуре при постоянном напряжении на концах проволоки. По этим признакам приборы делятся на две основные группы: с постоянным напряжением и с постоянным сопротивлением.

Слайд 20

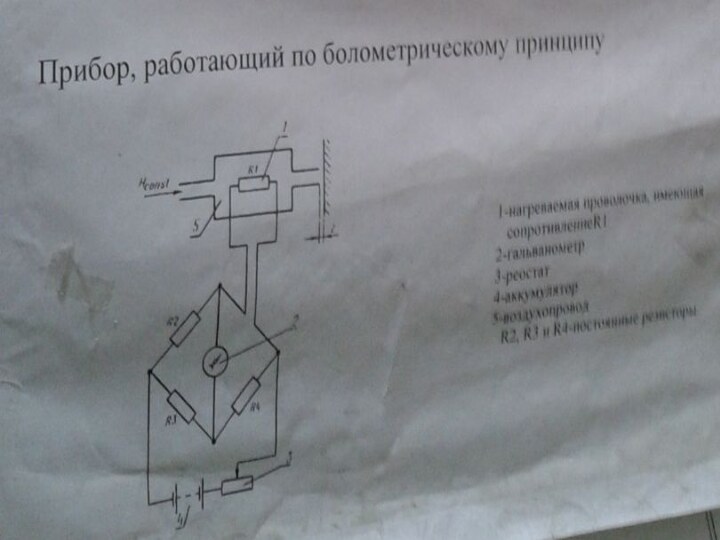

На рис. представлена упрощенная схема электротермического пневматического прибора

с постоянным напряжением накала нагреваемой проволоки. Схема представляет собой

мост Уитстона, одним плечом которого является нагреваемая проволока 1, имеющая сопротивление R1. Сопротивление R1 помещено в воздуховод 5 со стабилизированным давлением воздушного потока. Остальные три плеча мостовой схемы R2, R3 и R4 являются постоянными резисторами, подобранными с таким расчетом, чтобы мост был уравновешен и гальванометр 2 показывал нуль при нормальной рабочей температуре проволоки 1. Точную установку гальванометра 2 на нуль осуществляют с помощью реостата 3. Источником постоянного тока, питающего цепь, служит аккумулятор.

Изменение размера контролируемой детали вызовет изменение зазора z, а следовательно, и расхода воздуха. В результате меняется интенсивность охлаждения нагретой проволоки, что сказывается на разбалансировке моста. По отклонению стрелки гальванометра судят об изменении размера контролируемой детали. Для уменьшения влияния температуры окружающей среды на показания прибора резистор R4 целесообразно изготавливать из того же материала, что и нагреваемую проволоку 1, но большего диаметра (во избежания нагрева при прохождении тока) и помещать его в воздухопровод 5, через который проходит воздушный поток.

Слайд 21

Приборы, работающие по принципу измерения давления воздуха.

Слайд 22

а) Прибор с водяным стабилизатором давления воздуха и

водяным манометром

Такие измерительные устройства обычно называют приборами «Солекс». Сжатый

воздух поступает в наполненный баллон 1 вначале через трубку 3, затем через более широкую трубу 2, погруженную в воду на глубину Н. Баллон соединен с атмосферой.

Слайд 24

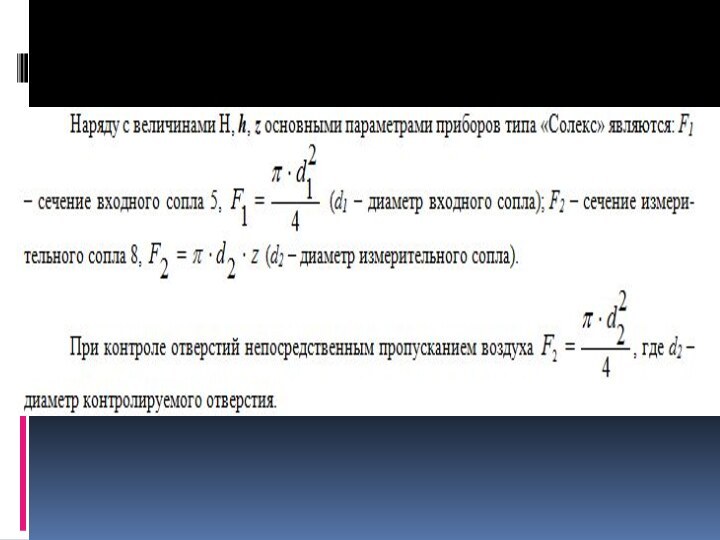

В верхней части трубы 2 находится дроссельное устройство

4, состоящее из пяти установленных последовательно сопел, ограничивающих поступление

воздуха в трубу 2. Сжатый воздух вытесняет воду из трубы 2, избыток воздуха выходит через вожу пузырьками в атмосферу.

Таким образом, независимо от давления воздуха, вырабатываемого компрессором, в трубе 2 устанавливается постоянное давление, зависящее от глубины погружения в воду трубы 2 и равное высоте водяного столба Н. Под этим рабочим давлением Н воздух поступает через входное сопло 5 в камеру 6 и выходит из измерительное (выходное) сопло 8. Давление в камере 8 обуславливается размером зазора z между торцом выходного сопла 8 и контролируемой деталью 9. Это давление определяется по разнице h уровней воды в баллоне 1 и стеклянной трубке 7, сообщающейся своей верхней частью с камерой 6, а нижней – с баллоном.

Слайд 25

Стеклянная трубка 7 служит водяным манометром. Размеры сечений

трубки 7 и баллона 1 подобраны так, чтобы изменения

высоты водяного столба в трубке существенно не отражались на уровне воды в баллоне 1.

Для получения отсчета h за трубкой 7 помещены шкалы. Одна шкала является постоянной с интервалами 2 мм на длине 500 мм. Она служит для определения передаточного отношения, выбора цены деления и рабочего участка шкалы. Вторая шкала, являющаяся отсчетной и сменной, градуирована в микрометрах или долях микрометра, она неравномерная.

Давление h, определяемое по этой шкале, называется измерительным. Оно характеризует избыточное давление в камере 6 – измерительной.

Поступающий в баллон 1 воздух вызывает бурление воды и значительное колебание h, что затрудняет выполнение отсчета. Для устранения этого недостатка в данной системе и предусмотрено дроссельное устройство 4. В некоторых конструкциях приборов типа «Солекс» набор из нескольких дроссельных сопел – жиклеров заменяется мембранно-пружинным стабилизатором давления (редуктором) и одним дроссельным соплом.

Слайд 27

Достоинства

Чувствительность при простоте конструкции, что позволяет применять его

в производственных условиях.

Бесконтактный способ измерения.

Слайд 28

Недостатки

Громоздкость

Неравномерность шкалы

Необходимость специальной градуировки шкалы для

каждого контролируемого изделия и при разных случаях измерения (вала

или отверстия)

Изменения Н и передаточного отношения при испарении воды

Загрязнение трубки манометра

Коррозия деталей

Инерционность прибора

Слайд 29

Основные параметры и технические требования пневматических длиномеров низкого

давления регламентируются ГОСТ 11193-75.

К числу основных метрологических параметров приборов

следует отнести: цену деления 0,0005-0,020 мм; диапазон измерений 0,02-0,63 мм в зависимости от оснащения длиномера измерительным соплом, пневматической пробкой или контактной головкой; предел допускаемой основной погрешности 0,0005-0,015 мм в зависимости от цены деления; размах показаний ½ деления с соплом и контактной головкой и 1/3 деления с пневматической пробкой. Рабочее давление длиномеров должно быть (0,005±0,00005) МПа [ (500±5) мм вод. ст.].

Пневматические длиномеры низкого давления мод. 330 имеет одну или несколько (до семи) независимых манометрических трубок для одновременного измерения нескольких параметров. У каждой из трубок расположены постоянная и сменная шкалы. Рабочее давление прибора (0,005±0,00005) МПа. Цена деления сменных шкал: 0,5; 1,0; 2,0; 5,0 мкм. Диапазон измерения 20; 40; 80; 160 мкм. Предел допускаемой основной погрешности 0,5; 1,0; 2,0; 3,0 мкм.

Слайд 30

б) Приборы с мембранно-пружинными редукторами давления воздуха и

пружинным манометром

Схема прибора изображена на рис. Воздух под давлением

0,3-0,7 МПа (3-7 кгс/см2) поступает для очистки от пыли, влаги и масла в отстойник-влагоотделитель 1 и фильтр 2, а затем проходит через пружинно-мембранный стабилизатор давления 3. Рабочее давление воздуха, выходящего из стабилизатора 3, обычно принимается равным 0,2 МПа, что определяют с помощью манометра 4, градуированного в единицах давления. Затем воздух через регулировочных вентиль 7 поступает в измерительную головку 9, для контроля размера отверстия 8. Давление в измерительной камере определяют с помощью манометра 5, шкала которого градуирована в микрометрах. Площадь поперечного сечения входного сопла регулируется игольчатым вентилем 6.

Слайд 31

Приборы с пружинными манометрами делают с передаточным отношением

от 400 до 50. Повышенное измерительное давление воздуха способствует

удалению с поверхностей контролируемых изделий стружки, грязи, масла и т.д.

На рис.6 представлена схема мембранно-пружинного стабилизатора давления воздуха (редуктора). Очищенный с помощью фильтра и отстойника-влагоотделителя воздух, поступает в камеру 1, затем через отверстие 3 в камеру 4 и через отверстие 8 к пневматическому прибору. Количество проходящего через отверстие 3 воздуха зависит от положения золотника 2. Для его изменения, а следовательно, и давления в камере 4 служат винт 5, пружина 6 и мембрана 7. Уменьшение давления в камере 4 вызовет прогиб резиновой мембраны 7, а следовательно, и перемещение вниз золотника 2. При этом он впустит в камеру 4 дополнительный воздух, который восстановит прежнее давление. Увеличение давления воздуха в камере 4 вызовет прогиб мембраны вверх. Золотник 2 поднимается вверх и сократит впуск воздуха в камеру 4, поэтому давление воздуха в камере 4 восстановится.

Слайд 33

Завод «Калибр» выпускает серийно стабилизаторы более сложной конструкции,

обеспечивающие более точную стабилизацию давления воздуха. Для большей компактности

приборов завод выпускает блоки, состоящие из фильтра и стабилизатора давления воздуха.

Слайд 34

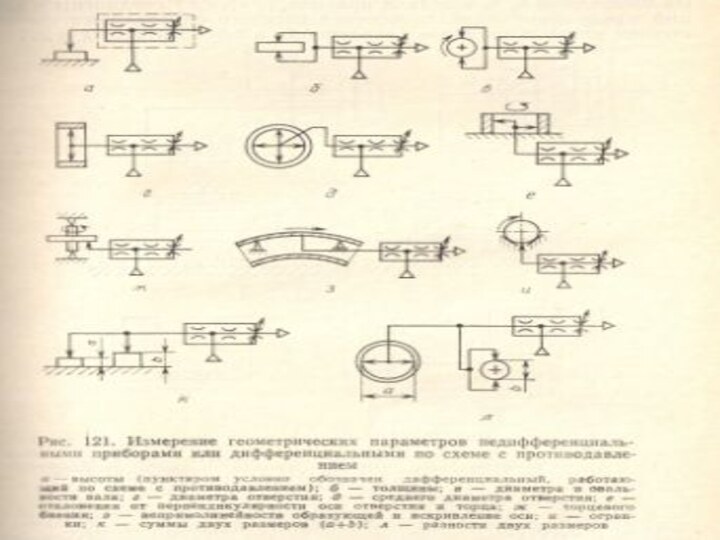

Приборы, работающие по дифференциальной схеме измерения давления воздуха.

Для

пневматических приборов дифференциальное измерение- это измерение разности двух давлений

от измерительных сопл, при этом оба давления могут быть связаны с изменением измеряемого размера либо одно давление является постоянным, а другое зависит от измеряемого размера

Дифференциальные измерительные приборы применяют как при автоматическом, так и неавтоматическом контроле деталей, а также включают в измерительные устройства, управляющие работой станков.

Слайд 36

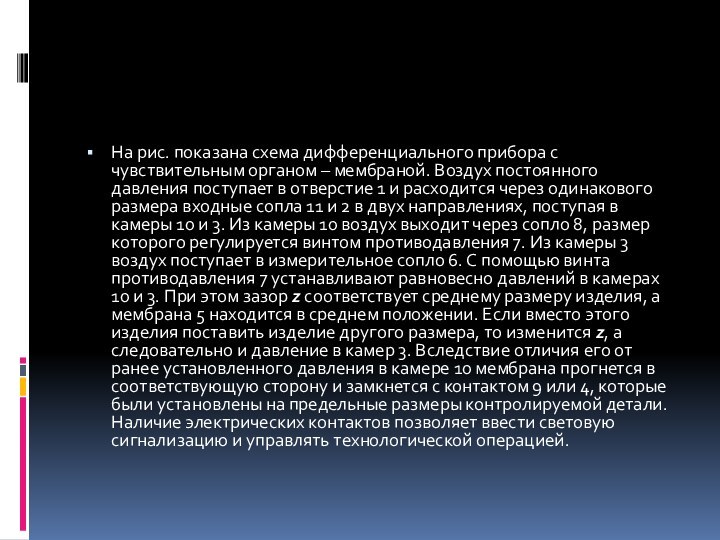

На рис. показана схема дифференциального прибора с чувствительным

органом – мембраной. Воздух постоянного давления поступает в отверстие

1 и расходится через одинакового размера входные сопла 11 и 2 в двух направлениях, поступая в камеры 10 и 3. Из камеры 10 воздух выходит через сопло 8, размер которого регулируется винтом противодавления 7. Из камеры 3 воздух поступает в измерительное сопло 6. С помощью винта противодавления 7 устанавливают равновесно давлений в камерах 10 и 3. При этом зазор z соответствует среднему размеру изделия, а мембрана 5 находится в среднем положении. Если вместо этого изделия поставить изделие другого размера, то изменится z, а следовательно и давление в камер 3. Вследствие отличия его от ранее установленного давления в камере 10 мембрана прогнется в соответствующую сторону и замкнется с контактом 9 или 4, которые были установлены на предельные размеры контролируемой детали. Наличие электрических контактов позволяет ввести световую сигнализацию и управлять технологической операцией.

Слайд 37

Достоинства

Меньшая зависимость показаний от колебаний рабочего давления, возможность

изменения разности двух размеров.

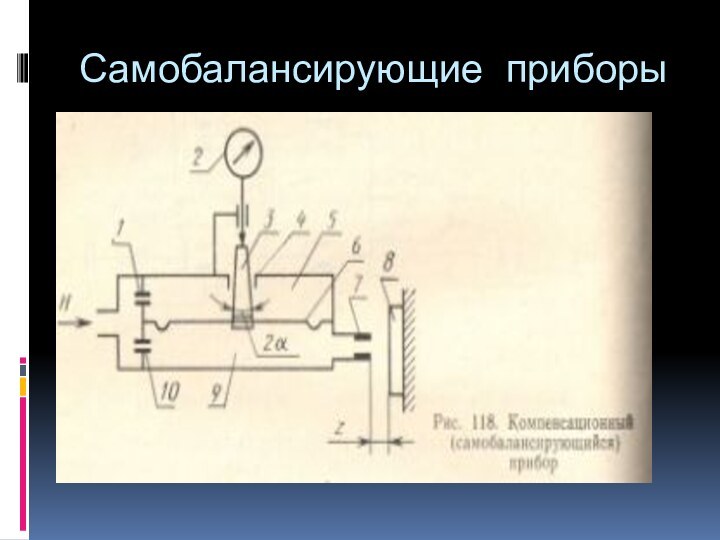

Слайд 39

Компенсационные приборы из-за своей конструктивной простоты, высокой точности

и меньшей инерционности получил широкое распространение.

Цена деления 0,2;0,5 и

1 мкм (завод «Калибр»)

Цена деления 0,5;1 и 2 мкм («Этамик», Франция)

Слайд 40

Способы измерений

А) Бесконтактный

В случае использования бесконтактного пневматического способа,

когда отсутствует механический контакт, на поверхность измеряемой детали действует

давление в зависимости от соотношения размеров сопл, величины зазора и величины измерительного давления.

Слайд 41

Б) Контактные

Контактные измерения пневматическими приборами осуществляются установкой измерительного

сопла в измерительную головку, у которой изменяется положение заслонки

относительно сопла при изменении положения измерительного наконечника, имеющего механический контакт с измеряемой поверхностью.

Слайд 43

Область применения пневматических приборов

Пневматический метод измерений рекомендуется применять

преимущественно при измерениях малых отклонений – до 100-150 мкм.

При таких отклонениях линейность шкал удовлетворительна, а при больших – появляется значительная нелинейность шкалы.

Слайд 44

Область применения пневматического способа измерения

Пневматический принцип преобразования следует

применять:

1. Во всех случаях, когда требуются бесконтактные приборы(легкодеформируемые детали,

нельзя допустить повреждения поверхности).

2. При дистанционных измерениях, когда по каким-либо причинам нельзя допустить электрический ток и магнитные поля в зоне измерения

3. При измерений отверстий в условиях серийного и массового производства, особенно отверстий малого диаметра(3-4 мм).

4. При измерениях, когда инерционность пневматического преобразователя дает возможность получить усредненный сигнал (в приборах активного контроля).

5. По экономическим соображениям.

В целом можно сделать вывод, что применение пневматического способа измерения линейных размеров является оправданным как в существующих, так и во вновь проектируемых производствах точного машиностроения и приборостроения.

Слайд 45

Перспектива развития

Перспективными являются созданные конструкции, в которых сочетаются

преимущества пневматического метода с использованием индуктивных или др. преобразователей

Слайд 46

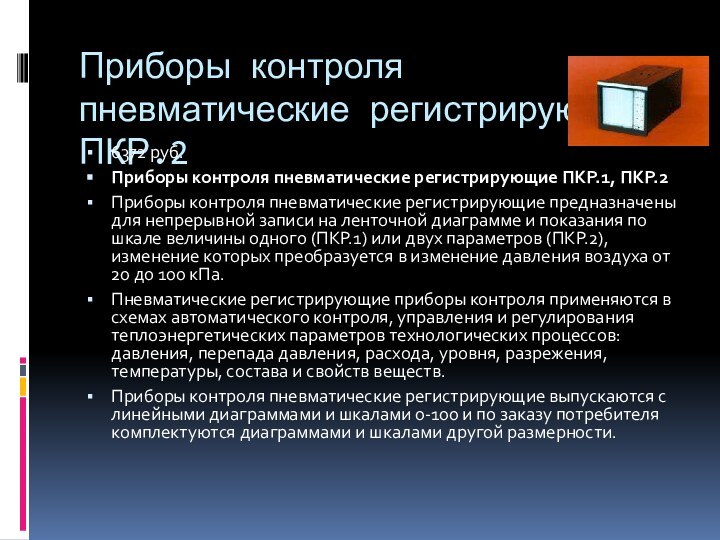

Приборы контроля пневматические регистрирующие ПКР.2

6372 руб.

Приборы контроля пневматические

регистрирующие ПКР.1, ПКР.2

Приборы контроля пневматические регистрирующие предназначены для непрерывной

записи на ленточной диаграмме и показания по шкале величины одного (ПКР.1) или двух параметров (ПКР.2), изменение которых преобразуется в изменение давления воздуха от 20 до 100 кПа.

Пневматические регистрирующие приборы контроля применяются в схемах автоматического контроля, управления и регулирования теплоэнергетических параметров технологических процессов: давления, перепада давления, расхода, уровня, разрежения, температуры, состава и свойств веществ.

Приборы контроля пневматические регистрирующие выпускаются с линейными диаграммами и шкалами 0-100 и по заказу потребителя комплектуются диаграммами и шкалами другой размерности.

Слайд 47

Основные технические характеристики

Диапазон изменения входных аналоговых сигналов приборов

контроля, кПа 20-100

Класс точности приборов контроля 1.0

Скорость перемещения

диаграммной ленты приборов контроля регистрирующих, мм/ч 20

Давление воздуха питания, кПа 140±14

Для подготовки воздуха питания пневматических регистрирующих прибор контроля рекомендуется использовать фильтр-стабилизатор давления воздуха ФСДВ 10.

Расход воздуха питания, л/мин, не более:

ПКР.1 1.3

ПКР.2 3.0

Питание двигателя привода диаграммы пневматических приборов контроля регистрирующих от сети переменного тока напряжением 220 В, частотой 50 или 60 Гц.

Потребляемая мощность, В•А, не более 3.0

Тип соединения приборов контроля регистрирующих с внешними пневматическими линиями 00-01-1; 00-03-3; 00-04-4; 4-02; 4-03 по ГОСТ 25165-82.

Климатические исполнения пневматических регистрирующих приборов контроля :

УХЛ4.2 - но для работы при температуре от минус 10 до плюс 60 °С и относительной влажности до 80%;

О4.2 - но для работы при температуре от минус 10 до плюс 60 °С и относительной влажности до 98% при температуре 35 °С.

Габаритные размеры приборов контроля, мм 144х167х365

Масса приборов контроля пневматических регистрирующих, кг, не более:

ПКР.1 4.0

ПКР.2 4.5