Слайд 2

Правильный подбор заготовок на изделия означает:

минимально необходимое количество

или объем используемых пиломатериалов;

рациональное распределение заготовок в составе конструкции

(изделия) в зависимости от их качественного состояния;

использование заготовок с достаточным (нормативно определенным), а не максимально возможным уровнем их качества.

Слайд 3

Основные признаки, по которым оценивается пригодность древесины следующие:

порода древесины,

качество пиломатериалов,

размеры деталей и заготовок.

Слайд 4

Использование в несущих строительных конструкциях низкокачественной древесины резко

ограничено по следующим причинам:

не обеспечивается необходимая прочность и эксплуатационная

надежность конструкций;

Слайд 5

снижается качество соединения деталей между собой, в т.ч.

и прочность склеивания;

усложняется технологический процесс по подготовке и комплектованию

деталей для конструкций и собственно изготовления продукции;

повышается расход древесины и материалоемкость изделий

Слайд 6

Наибольшее влияние на оценку пригодности древесины для конструкций

оказывают сортообразующие пороки и дефекты в пиломатериалах.

Слайд 7

При подборе размерных параметров необходимо учитывать следующее:

1.

Применение толстых пиломатериалов (S=40-50 мм) обеспечивает снижение трудоемкости механической обработки, объема отходов и расхода клеевых материалов.

Слайд 8

2. Но приводит к увеличению затрат на

сушку, появлению большого количества дефектов обработки (трещины, покоробленность)

и

уменьшению надежности клеевых соединений, возрастают внутренние напряжения,

усиливаются проявления упругости заготовок при склеивании блока.

Слайд 9

3. Использование коротких заготовок в КДК

повышает вероятность «опасных сечений» в зоне совпадающих стыков и

тем самым уменьшает прочность конструкций на изгиб.

Практически для всех типов изделий в этом случае должно быть предусмотрено сращивание отрезков по длине с последующим делением их на мерные заготовки.

Слайд 10

Следовательно, предпочтительнее применять длинные пиломатериалы для

КДК, но наиболее рациональным все же является компромиссная рекомендация:

- выполнить раскрой пиломатериалов с вырезкой из них пороков и дефектов на отрезки максимально возможной длины,

- соединить их в непрерывную ленту и разделить её на требуемые заготовки КДК.

Слайд 11

Разделение всех пиломатериалов на три

категории качества обеспечивает рациональное использование древесины и требуемый уровень

оценочных параметров конструкций.

Пороки и дефекты в пиломатериалах снижают прочность, затрудняют станочную обработку деталей, ухудшают склеивание и т.д

Слайд 12

Поскольку несущие элементы и конструкции испытывают при эксплуатации

различные силовые воздействия,

то следует разместить в клееном блоке

детали так, чтобы наиболее качественные из них располагались в опасных зонах сжатия и растяжения (верхние и нижние слои блока).

Слайд 13

Обоснование тех или иных вариантов послойного подбора сечений

КДК строится по обычной схеме расчета прочностных характеристик изделий,

категорийного деления пиломатериалов на группы качества и рекомендаций по распределению заготовок в блоке для склеивания.

Слайд 14

При изготовлении однослойных конструкций, например,

элементов каркаса панелей,

цельных балок,

строительных прогонов и других изделий,

отбор пиломатериалов

проводится в соответствии с системой нормирования качества по признакам проявления пороков древесины и дефектов обработки

Слайд 15

В этом случае предъявляются ещё более жесткие

требования, а главным критерием точности сортировки и подбора является

гарантированность заданной прочности конструкции.

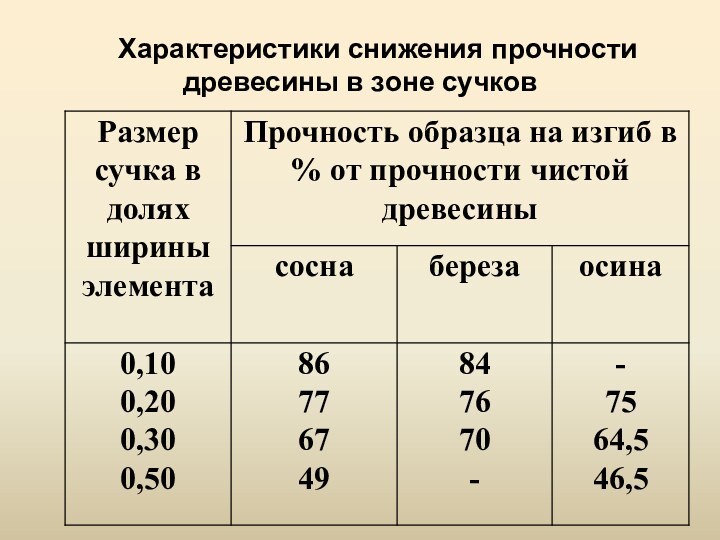

Сучки, трещины, наклон волокон и другие дефекты заметно снижают прочностные параметры древесины

Слайд 16

Характеристики снижения прочности древесины в зоне сучков

Слайд 17

Принимаемые нормативные параметры по сучкам для конструкционных элементов

строительных изделий могут быть практически одинаковыми как по лиственной,

так и по хвойной древесине.

Слайд 18

На следующем слайде схематично представлен процесс оптимизации продольного

и поперечного раскроя полуфабрикатной заготовки сухого пиломатериала при производстве щита.

Слайд 20

Производства КДК подразделяются:

по виду продукции;

по объёму производства;

по

типу материала обрабатываемой древесины;

по качеству и размерам входящего сырья

Слайд 21

Исходя из этого, подбирается оптимальное по производительности и

выполняемым функциям оборудование.

Оптимизация – это технологический процесс, позволяющий существенно увеличить

выход готовой продукции при раскрое древесины с целью повышения рентабельности предприятия.

Слайд 22

Правильный раскрой пиломатериала позволяет увеличить количество древесины, пригодной

для дальнейшего использования.

Кроме того, чистовая торцовка, применяемая на

любом предприятии, позволяет уменьшить износ инструмента на дорогих станках в последующих операциях

Слайд 23

Процесс оптимизации начинается с простой операции торцовки.

Следует

отметить что, торцовочные станки были одними из пионеров деревообрабатывающего

оборудования.

Главный фактор при ручной торцовке – человеческий

Слайд 24

Анализ работы на торцовке показывает, что нормой при

вырезке дефектов человеком является погрешность в 3–8 mm.

При

выполнении 5.000 пропилов в смену это приводит к потере 25 метров древесины.

Слайд 25

Поэтому дешевые торцовочные станки и недорогая рабочая сила

в конечном итоге вылетают в серьёзные экономические потери производителя

и отрицательно сказываются на экономических итогах деятельности предприятия

Слайд 26

Естественно, качественно выполнять такую работу, одновременно обеспечивая высокую

производительность, человеку просто невозможно.

Впрочем, статистика показывает, что специалист

может сделать за смену лишь порядка 1000 погонных метров.

Слайд 27

Поэтому на смену ручным торцовочным станкам пришли автоматические

(или полуавтоматические) линии оптимизации

Применение линий оптимизации позволяет уменьшить количество

обслуживающего персонала и главное – значительно увеличить выход качественной и максимально дорогой продукции.

Слайд 28

Торцовочные линии

Видео:

1. SuperPush 200 https://youtu.be/1I5gnZD_6-c

2. OptiCut 150 https://youtu.be/eb8WSLFzyHg

3.

OptiCut 450 https://youtu.be/B0a0TmorMCk

4. Opti599 – OptiScun4 https://youtu.be/4hbUvKIwcQQ

Слайд 29

Современные линии оптимизации обеспечивают следующие варианты раскроя:

1 - распил при заданных входных длинах.

При этом установка распиливает заготовки с фиксированными длинами по заданной схеме для получения определенного количества деталей.

Этот вариант применяется в производстве плит, окон, тарных и паркетных заготовок, при серийном производстве пиломатериала;

Слайд 30

2-фиксированный раскрой при

переменных входных длинах.

Здесь исходная

длина доски измеряется автоматически,

линия рассчитывает наилучшую комбинацию выхода из

запрограммированного списка деталей

и выпиливает требуемые длины до получения заданного количества.

Оператор задаёт сколько и каких длин нужно выпилить. Компьютер станка измеряет длины досок и оптимальным образом распиливает их по заданной спецификации.

Слайд 31

3-торцовка дефектов при переменных длинах на выходе.

Тут

осуществляется вырез брусков между дефектами, отмеченными люминесцентным мелом,

а

затем полученные заготовки, как правило, подаются на линию сращивания.

Линия дает минимум отходов.

Слайд 32

Подобный метод характерен для

изготовления конструкционной древесины,

окон,

клееного бруса,

мебельного щита;

Слайд 33

4-торцовка дефектов и фиксированный распил в соответствии с

заданными размерами.

При этом происходит оптимизация, станок в первую

очередь выпиливает максимальные длины деталей между маркированными дефектами, затем по убывающей менее длинные. Распиловка ведется до получения заданного количества деталей всех размеров.

Применение:

при производстве тары,

мебели,

домов;

Слайд 34

5-полная оптимизация с учетом качества и переменных длин

на выходе.

В такой схеме установка производит

максимальное количество полезной продукции, ведет ее учет,

рассчитывает длины заготовок для последующего сращивания.

Слайд 35

Полная оптимизация входит в стандартное оснащение каждого станка

OptiCut.

Основное правило – чем больше ей задается параметров на

входе (до 8 критериев для установки проходного типа),

тем более эффектно и качественно используется древесина.

Слайд 36

Главное здесь чтобы производитель обладал информацией о

типоразмерах пиломатериалов, востребованных на рынке, и мог оперативно маневрировать

своей программой выпуска

Слайд 37

Наиболее широкое распространение среди пользователей получили программы оптимизации

по

1) минимальным отходам (когда пиломатериал на выходе имеет приблизительно

одинаковую цену)

2) по стоимости (при существенной разнице в цене типоразмеров).

Как правило более длинные детали дороже при прочих равных параметрах.

Слайд 38

В настоящее время линии оптимизации нашли широкое применение

на

лесопильных заводах и в производстве погонажа,

окон,

тары,

паллет,

мебельных заготовок и мебели (дверей, лестниц, половой доски, в домостроении и изготовлении приусадебных конструкций – беседки, террасы, балконы, сауны),

паркета и элементов интерьера,

конструкционных балок,

игрушек, трейлеров и множества других изделий.

Слайд 39

Снижение материалоемкости продукции позволяет:

существенно сократить затраты на выпуск

продукции;

уменьшить нагрузку на окружающую среду, а также получать другие

выгоды экологического и социального плана.

Слайд 40

Снижение материалоемкости продукции позволит предприятию:

• существенно улучшить свое

финансовое положение за счет снижения себестоимости продукции и увеличения

прибыли, остающейся в его распоряжении;

• увеличить выпуск продукции из одного и того же количества сырья и материалов;

Слайд 41

• более успешно конкурировать с другими фирмами на

рынке продаж, особенно за счет снижения продажной цены на

свою продукцию;

• уменьшить нормативную величину оборотных средств, необходимых предприятию для нормального функционирования;

Слайд 42

• накопить достаточные собственные финансовые средства для внедрения

новой техники и технологии и расширенного воспроизводства;

• существенно снизить

риск своего банкротства.

Слайд 43

Возможны следующие пути улучшения использования материальных ресурсов на

предприятии:

• внедрение малоотходной и безотходной технологии производства;

• комплексное использование

сырья на предприятии;

• широкое применение искусственных и синтетических материалов;

• улучшение качества продукции;

• более качественная подготовка сырья и материалов к производству;

Слайд 44

• создание совершенной нормативной базы на предприятии;

• управление

оборотными средствами на предприятии с целью их минимизации;

• воспитание

работников предприятия в духе рационального использования материальных ресурсов;

• поддержание техники и технологии в хорошем рабочем состоянии и строгое соблюдение технологических процессов и др.

Слайд 45

Существенного снижения материалоемкости можно добиться:

совершенствуя конструктивные решения

клееных конструкций и, в частности,

более широко используя для

них элементы из бакелизированной и водостойкой фанеры.

Использование фанеры устраняет основной дефект древесины — ее слабую работу на скалывание.

Слайд 46

Переработка древесины в хорошие сорта фанеры повышает коэффициент

однородности материалов, в результате чего возрастают расчетные сопротивления и

повышается эффективность использования древесины.

Дальнейшее снижение расхода древесины достигается благодаря использованию фанерных профилей, позволяющих создавать наиболее рациональные формы сечений.

Слайд 47

Применение фанеры позволяет сократить расход древесины на 20-40

%, уменьшить потребность в клее в 1,5-2,5 раза.

Высокие

показатели КДК, характеризующие расход материалов, собственную массу и надежность в эксплуатации, являются предпосылкой для создания современной технологии, обеспечивающей минимальную трудоемкость изготовления таких конструкций.

Слайд 48

Применение клееных конструкций в массовом строительстве сдерживается их

высокой себестоимостью, которая связана в основном с высокой стоимостью

водостойкого клея.

Использование отходов деревообработки для получения плитных и других строительных материалов позволит создать безотходную технологию, что существенно улучшит экономику и экологию в промышленной зоне.

Слайд 49

Эффективное и рациональное использование клеев в производстве КДК

В деревообрабатывающей промышленности широко применяются клеи на основе синтетических

смол, реже используются белковые клеи.

В состав клея, наряду с основным ингредиентом –смолой, могут входить

растворители,

стабилизаторы,

наполнители

Слайд 50

Отвердители добавляются в синтетические

смолы с целью ускорения процесса

отверждения клея.

Например, для карбамидоформальдегидных смол горячего отверждения отвердителями

являются аммониевые соли сильных кислот -

хлористый аммоний, сернокислый и фосфорнокислый аммоний,

а для карбамидоформальдегидных смол холодного отверждения растворы слабых кислот - щавелевой, молочной, лимонной.

Слайд 51

Стабилизаторы вводятся в состав клеев с целью

увеличения срока их годности,

т.е. для длительного сохранения свойств

клея (вязкости, жизнеспособности).

В качестве стабилизаторов используются

ацетон,

спирт и др

Слайд 52

Наполнители вводят в клей для придания ему необходимых

эксплуатационных свойств и уменьшения расхода.

В качестве

наполнителей используются мел,

ржаная и древесная мука,

каолин,

гидролизный лигнин,

альбумин,

асбестовые и стеклянные волокна,

крахмал и др

Слайд 53

Пластификаторы добавляются в клеевую композицию для повышения эластичности

клеевых пленок после отверждения.

Наиболее часто для этой цели

используют диэтиленгликоль, глицерин, сложные эфиры.

Слайд 54

Антисептики -вещества, защищающие клеевые соединения от поражения насекомыми,

воздействия микроорганизмов,

грызунов

Это: фенол, соли аммония,

серосодержащие соединения.

Слайд 55

Антипирены вводят в клей для придания им огнестойкости.

Для

этой цели используют хлор

и бромсодержащие органические вещества,

соединения

сурьмы,

бораты цинка,

а также мел,

порошкообразный асбест и др.

Слайд 56

Тиксотропные добавки используют для придания клеям тиксотропных свойств,

то есть способности удерживаться на поверхности.

Для этого используют

силикаты алюминия

и кальция,

аэросил

и др.

Слайд 57

Для экономии карбамидных клеев, уменьшения опасности просачивания их

через тонкие слои и впитывания их в древесину наряду

с наполнением применяют вспенивание.

Для чего в клей вводят вспениватели -карбонаты некоторых металлов,

выделяющие углекислый газ,

например, альбумин, сапонал, сапонин и др

Слайд 58

Экономические требования

1. Сырье должно быть доступным.

2. Стоимость должна

быть минимальной.

3. Клей должен иметь достаточно высокую скорость отверждения,

способствующую повышению производительности оборудования и, следовательно, снижению себестоимости склеивания.

Слайд 59

4. Оборудование должно быть простым и дешевым.

5. Капитальные затраты на организацию производства клея должны быть

минимальными, что обеспечит быструю их окупаемость.

6. Клей должен иметь хорошие диэлектрические свойства

Слайд 60

Клеев, отвечающих всем требованиям, не существует, поэтому при

выборе клея необходимо учитывать условия эксплуатации клеев:

технологии нанесения

и требования безопасности

Слайд 61

Эффективность применения деревянных конструкций определяется путем сравнения их

разных типов между собой и с конструкциями из других

материалов.

Технико-экономическая Оценка конструкций производится по величине приведенных затрат, небходимых для возведения данного здания в целом.

Слайд 62

При этом учитывается стоимость создания или использования производственной

базы, себестоимость и время, необходимое для изготовления конструкций, их

транспортирования, монтажа, сроков и расходов при их эксплуатации.

Учитывается стоимость и дефицитных материалов в данном районе и наличие необходимых трудовых ресурсов, путей сообщения и степени сейсмичности.

Слайд 63

Технико-экономические сравнения определяют типы наиболее эффективных деревянных конструкций

в сравнении между собой и с конструкциями из других

конструкционных материалов.

Приближенные выводы об эффективности данного типа строительных конструкций можно получить из сравнения ее с другими конструкциями по расходам материалов в деле.