- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Производительность и экономическая эффективность технологических процессов

Содержание

- 2. Основы технического нормированияСтруктура затрат рабочего времениМетоды расчета себестоимости вариантов технологических процессов

- 3. 1 Основы технического нормирования Техническое нормирование представляет собой

- 4. Задачи и методы нормирования труда Определение меры труда

- 5. При техническом нормировании труда технологическая операция разлагается

- 6. Норма времени, определенная аналитическим методом, называется технически

- 7. Опытно-статистический метод нормирования, применяемый в условиях единичного и

- 8. В отличие от опытно-статистических норм технические нормы:предусматривают

- 9. Для корректировки технически обоснованных норм и разработки

- 10. 2. Структура затрат рабочего времени Затраты рабочего времени

- 11. Нормируемые затраты рабочего времени делятся на:подготовительно-заключительное время;оперативное

- 12. Норма подготовительно-заключительного времени Тп.з.- это норма времени

- 13. Подготовительно-заключительное время затрачивается один раз на всю

- 14. Норма основного времени То - это норма

- 15. При станочных работах основное время определяется отношением

- 16. Из этой общей формулы могут быть получены

- 17. Время обслуживания рабочего места Тобс представляет собой

- 18. Время технического обслуживания Ттех – это время,

- 19. Время на личные потребности Тотд - это

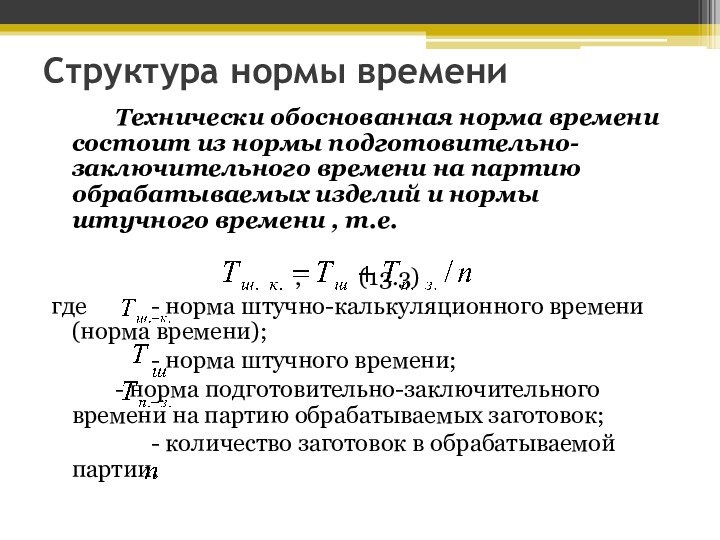

- 20. Структура нормы времени Технически обоснованная норма времени состоит

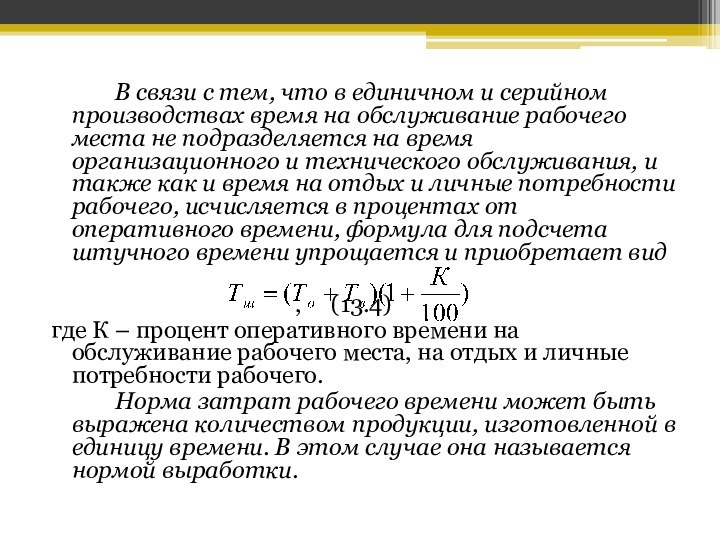

- 21. Норма штучного времени - это норма времени

- 22. В связи с тем, что в единичном

- 23. 3. Методы расчета себестоимости вариантов технологических процессов Сопоставление

- 24. Бухгалтерский метод Широко распространен метод определения себестоимости обработки

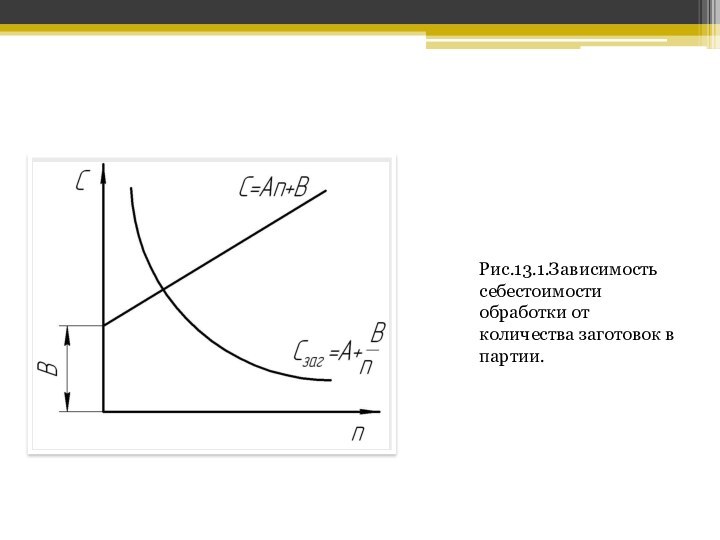

- 25. Рис.13.1.Зависимость себестоимости обработки от количества заготовок в партии.

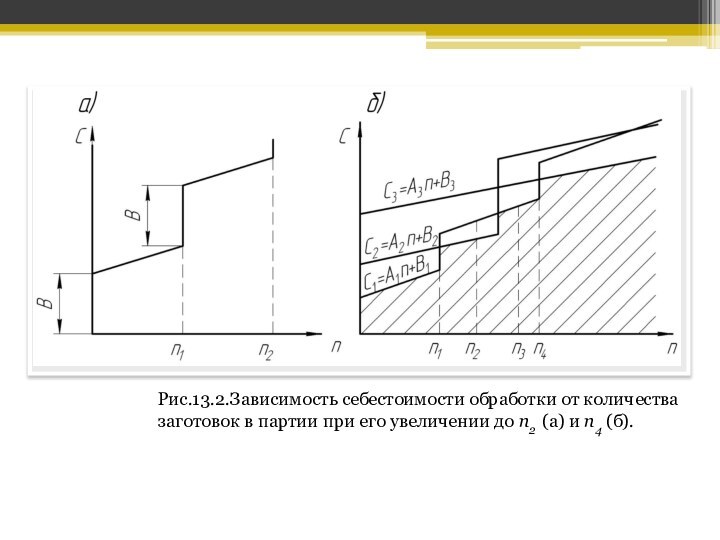

- 26. Рис.13.2.Зависимость себестоимости обработки от количества заготовок в

- 27. В состав единовременных затрат , входящих в формулы

- 28. Таким образом, текущие затраты можно найти по

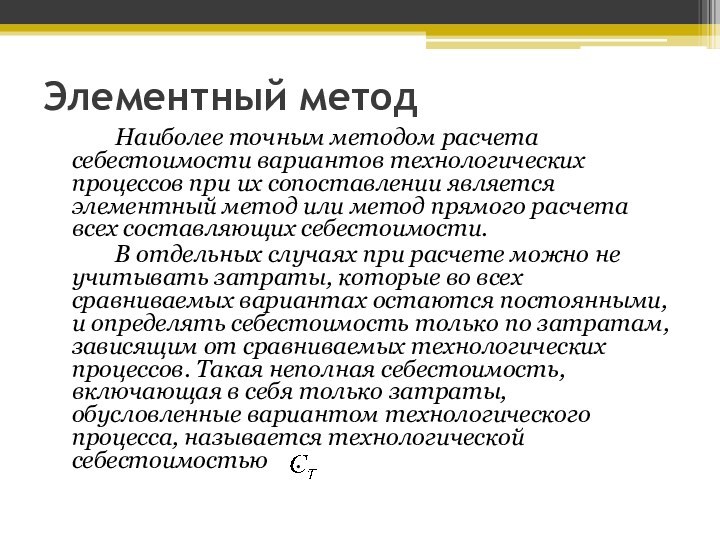

- 29. Элементный метод Наиболее точным методом расчета себестоимости вариантов

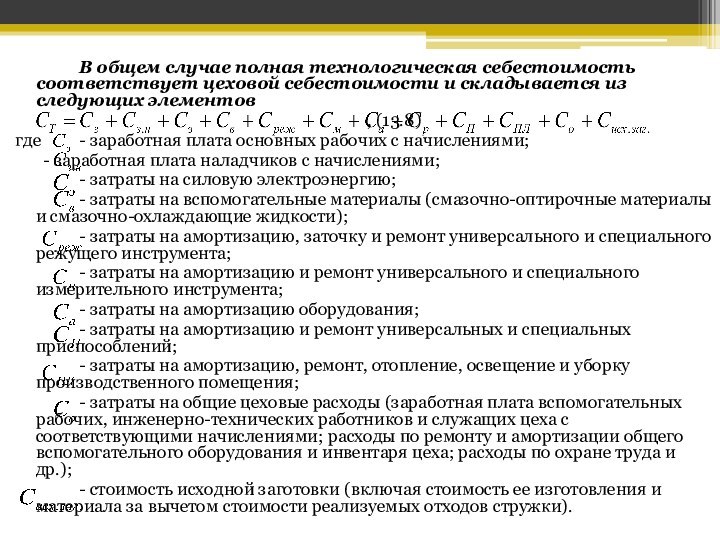

- 30. В общем случае полная технологическая себестоимость соответствует

- 31. Элементный метод расчета себестоимости является основным методом

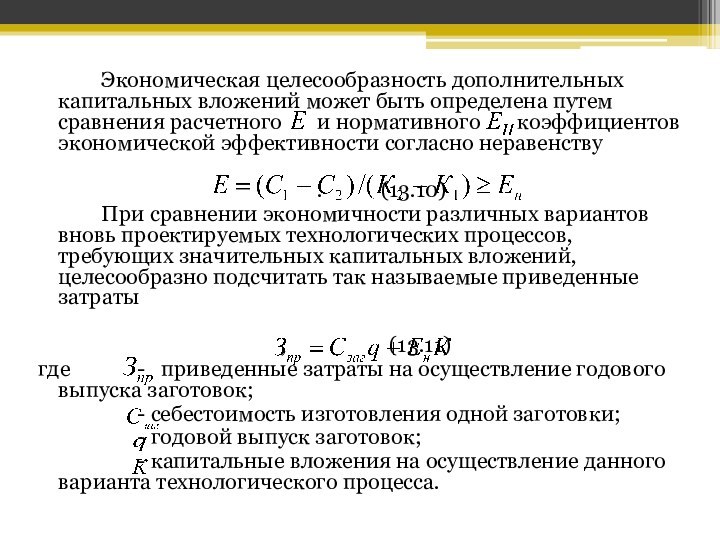

- 32. Оценка экономической эффективности по приведенным затратам Оценка экономической

- 33. Когда один из вариантов предусматривает приобретение дорогостоящего

- 34. Коэффициент экономической эффективности капитальных вложений выражает годовую

- 35. Экономическая целесообразность дополнительных капитальных вложений может быть

- 36. Скачать презентацию

- 37. Похожие презентации

Основы технического нормированияСтруктура затрат рабочего времениМетоды расчета себестоимости вариантов технологических процессов

Слайд 2

Основы технического нормирования

Структура затрат рабочего времени

Методы расчета себестоимости

вариантов технологических процессов

Слайд 3

1 Основы технического нормирования

Техническое нормирование представляет собой установление

технически обоснованных норм расхода производственных ресурсов (ГОСТ 3.1109). При

этом под производственными ресурсами понимаются энергия, сырье, материалы, инструмент, рабочее время и т.д.Особенно важной задачей, решаемой при проектировании технологических процессов, является задача технического нормирования рабочего времени, т.е. нормирование труда.

Слайд 4

Задачи и методы нормирования труда

Определение меры труда и

соответствующего вознаграждения является одной из основных задач нормирования. Нормирование

труда осуществляется методами технического нормирования и опытно-статистического нормирования.Техническое нормирование труда – это совокупность методов и приемов по выявлению резервов рабочего времени и улучшение организации труда на предприятии, установление правильной меры труда (т.е. определение нормы времени) и в конечном счете – повышение производительности труда и увеличение объема производства.

Слайд 5 При техническом нормировании труда технологическая операция разлагается на

элементы машинные, машинно-ручные и ручные, на переходы, хода и

приемы. При этом каждый элемент подвергается анализу, как в отдельности, так и в сочетании со смежными элементами. Перед расчетом нормы времени производится изучение и анализ структуры нормируемой операции с целью ее улучшения путем:исключения из состава операции лишних приемов и движений, без которых работа может быть успешно выполнена;

сокращения пути движений рук, ног и корпуса рабочего; замены утомительных приемов работы более легкими;

освобождения рабочего от выполнения подсобных работ по подноске материалов, инструментов, заготовок и по заточке инструмента;

применения многоместных приспособлений;

установления рациональных режимов резания;

использования опыта передовиков по сокращению затрат вспомогательного времени.

Слайд 6 Норма времени, определенная аналитическим методом, называется технически обоснованной

нормой или просто технической нормой. Технически обоснованная норма –

это время, необходимое для выполнения единицы работы, установленное расчетом исходя из рационального использования в данных условиях производства труда рабочего (живого труда) и орудий труда (овеществленного труда) с учетом передового производственного опыта.Технические нормы служат основой для определения требуемого количества и загрузки, оборудования, производственной мощности участков и цехов, расчета основных показателей по труду и заработной плате, а также являются основой оперативного (календарного) планирования.

Слайд 7

Опытно-статистический метод нормирования,

применяемый в условиях единичного и мелкосерийного

производств, в отличие от технического нормирования не предполагает аналитического

расчета трудоемкости отдельных элементов выполняемой работы и их суммирования. Норма времени устанавливается на всю операцию в целом путем сравнения с нормами и фактической трудоемкостью выполнения аналогичной работы. Статистические данные о фактической трудоемкости аналогичных операций и личный опыт нормировщиков и мастеров являются основой этого метода нормирования. Эти нормы не имеют под собой технической и расчетной базы и, как правило, являются заниженными и не отвечают задачам поиска резервов производства и повышения производительности труда.

Слайд 8

В отличие от опытно-статистических норм технические нормы:

предусматривают использование

передового производственного опыта; они определяют производительность труда выше среднего

достигнутого уровня и являются поэтому прогрессивными;при аналитическом методе нормирования исключается появление неоправданно высокой или чрезмерно низкой оплаты труда;

введение объективных и технически обоснованных расчетных норм устраняет конфликты и споры о правильности норм, имеющие место при опытно-статистическом нормировании.

Слайд 9 Для корректировки технически обоснованных норм и разработки нормативов

осуществляют изучение затрат рабочего времени наблюдением. Различают два основных

способа изучения рабочего времени наблюдением:хронометраж

фотографию рабочего дня.

С помощью хронометража изучают затраты времени на выполнение циклически повторяющихся ручных и машинно-ручных элементов операции для установления их нормальной продолжительности, а также для разработки на этой основе нормативов, используемых при расчете технических норм времени.

Фотографией рабочего дня называют наблюдения с последовательным измерением всех затрат рабочего времени в течение одной или нескольких смен. Основное назначение фотографии рабочего дня – определение потерь рабочего времени, установление времени на обслуживание рабочего места и перерывы.

Слайд 10

2. Структура затрат рабочего времени

Затраты рабочего времени в

течение рабочего времени подразделяются на

нормируемые

ненормируемые.

К нормируемым относятся затраты,

необходимые для выполнения заданной работы и потому подлежащие включению в состав нормы времени.К ненормируемым затратам рабочего времени относятся затраты, которые не включаются в состав нормы, (потери вследствие выполнения рабочим случайной непроизводительной работы, такой, как хождение за мастером, наладчиком, документацией, инструментами, транспортными средствами, материалами и т.п.; перерывы в работе по организационным и техническим причинам, связанные с простоем в ожидании работы, крана, подсобного рабочего, с простоями из-за отсутствия электроэнергии и т.п.; потери по вине рабочего в связи с опозданиями и преждевременным уходом с рабочего места, посторонними разговорами и т.п.).

Слайд 11

Нормируемые затраты рабочего времени делятся на:

подготовительно-заключительное время;

оперативное время;

время

обслуживания рабочего места;

время перерывов на отдых и личные потребности

рабочего.Слайд 12 Норма подготовительно-заключительного времени Тп.з.- это норма времени на

подготовку рабочих и средств производства к выполнению технологической операции

и приведение их в первоначальное состояние после обработки партии заготовок на данной операции. Норма подготовительно-заключительного времени включает в себя затраты времени на подготовку к заданной работе и выполнение действий, связанных с ее окончанием. Она предусматривает затраты времени на:получение материалов, инструментов, приспособлений, технологической документации и наряда на работу;

ознакомление с работой, технологической документацией, чертежом, получение необходимого инструмента;

установку инструментов, приспособлений, наладку оборудования на соответствующий режим работы;

снятие приспособлений и инструмента;

сдачу готовой продукции, остатков материала, приспособлений, инструмента, технологической документации и наряда.

Слайд 13 Подготовительно-заключительное время затрачивается один раз на всю партию

обрабатываемых изделий, изготавливаемых без перерыва по данному рабочему наряду

и не зависит от числа изделий в партии.Норма оперативного времени Топ, - это норма времени на выполнение технологической операции, состоящая из суммы норм основного времени - То и вспомогательного времени Тв, т.е.

. (13.1)

Затраты оперативного времени на выполнение технологической операции повторяются с каждой единицей изделия.

Слайд 14 Норма основного времени То - это норма времени

на достижение непосредственной цели данной технологической операции или перехода

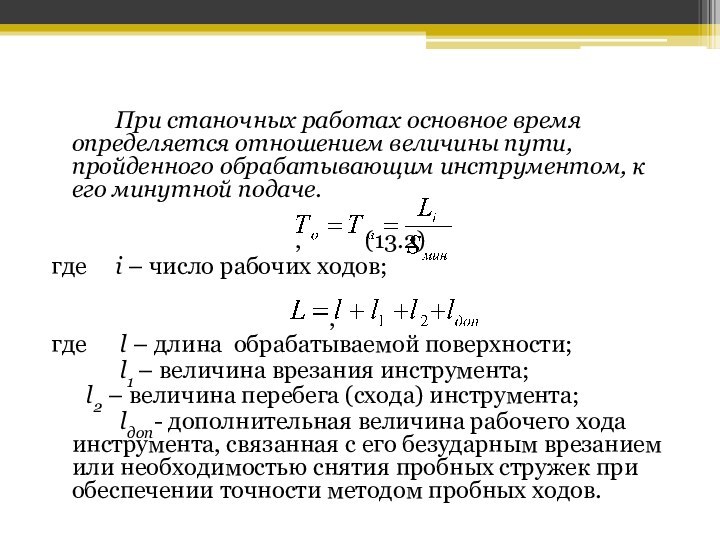

по качественному изменению предмета труда. Основное время То представляет собой время, в течение которого осуществляется изменение размеров и форма заготовки, внешнего вида и шероховатости поверхности, состояния поверхностного слоя или взаимного расположения отдельных частей сборной единицы и их крепления и т.п. Основное время может быть машинным, машинно-ручным и ручным.Слайд 15 При станочных работах основное время определяется отношением величины

пути, пройденного обрабатывающим инструментом, к его минутной подаче.

,

(13.2)где i – число рабочих ходов;

,

где l – длина обрабатываемой поверхности;

l1 – величина врезания инструмента;

l2 – величина перебега (схода) инструмента;

lдоп- дополнительная величина рабочего хода инструмента, связанная с его безударным врезанием или необходимостью снятия пробных стружек при обеспечении точности методом пробных ходов.

Слайд 16 Из этой общей формулы могут быть получены частные

формулы для различных способов резания в зависимости от их

кинематики.Норма вспомогательного времени Тв представляет собой норму времени на осуществление действий, создающих возможность выполнения основной работы, являющейся целью технологической операции или перехода, и повторяющихся с каждым изделием (установка и снятие изделия, перемещение стола или суппорта, подвод и отвод инструмента, пуск и выключение станка, промеры изделия, смена инструмента или его переустановка).

Вспомогательное время бывает ручным, механизированным (установка и снятие изделия краном и другими механизмами) и машинным (автоматический ускоренный обратный ход суппорта или стола).

Слайд 17 Время обслуживания рабочего места Тобс представляет собой часть

штучного времени, затрачиваемую исполнителем на поддержание средств технологического оснащения

в работоспособном состоянии и уход за ним и рабочим местом. В условиях массового производства, машинных и автоматизированных операций время обслуживания рабочего места подразделяется навремя технического

время организационного обслуживания.

Слайд 18 Время технического обслуживания Ттех – это время, затрачиваемое

на уход за рабочим местом (оборудованием) в течение данной

конкретной работы (смена затупившихся инструментов, регулировка инструментов и подналадка оборудования, сметание стружки и т.п.). Время технического обслуживания определяется в процентах к основному времени.Время организационного обслуживания Торг - это время, затрачиваемое на уход за рабочим местом в течение рабочей смены (время на раскладку и уборку инструмента в начале и конце смены, время на осмотр и опробывание оборудования, время на его смазку и чистку и т.п.). Время организационного обслуживания определяется в процентах к оперативному времени.

Слайд 19 Время на личные потребности Тотд - это часть

штучного времени, затрачиваемая человеком на личные потребности и на

отдых. Оно предусматривается для всех видов работ (кроме непрерывных) и определяется в процентах к оперативному времени. Обычно это время не превосходит 2% от продолжительности рабочей смены. На работах физически тяжелых, особенно утомительных, отличающихся большим грузооборотом или производимых ускоренным темпом, кроме того, предусматривается дополнительное время на перерывы для отдыха.

Слайд 20

Структура нормы времени

Технически обоснованная норма времени состоит из

нормы подготовительно-заключительного времени на партию обрабатываемых изделий и нормы

штучного времени , т.е., (13.3)

где - норма штучно-калькуляционного времени (норма времени);

- норма штучного времени;

- норма подготовительно-заключительного времени на партию обрабатываемых заготовок;

- количество заготовок в обрабатываемой партии.

Слайд 21 Норма штучного времени - это норма времени на

выполнение объема работы, равной единице нормирования.

Штучное время может быть

определено как интервал времени, равный отношению цикла технологической операции к числу одновременно изготавливаемых или ремонтируемых изделий или равный календарному времени сборочной операции.При техническом нормировании норма штучного времени Тш. подсчитывается по формуле ;

; .

В условиях массового производства нормируется Тш., а в условиях единичного и серийного производства -

Слайд 22 В связи с тем, что в единичном и

серийном производствах время на обслуживание рабочего места не подразделяется

на время организационного и технического обслуживания, и также как и время на отдых и личные потребности рабочего, исчисляется в процентах от оперативного времени, формула для подсчета штучного времени упрощается и приобретает вид, (13.4)

где К – процент оперативного времени на обслуживание рабочего места, на отдых и личные потребности рабочего.

Норма затрат рабочего времени может быть выражена количеством продукции, изготовленной в единицу времени. В этом случае она называется нормой выработки.

Слайд 23

3. Методы расчета себестоимости вариантов технологических процессов

Сопоставление себестоимости

вариантов технологических процессов во многих случаях производится путем сравнения

себестоимости обработки заготовок, отражающей затраты живого и овеществленного труда.Существуют два принципиально отличных метода определения себестоимости:

бухгалтерский

элементный.

Слайд 24

Бухгалтерский метод

Широко распространен метод определения себестоимости обработки партии

заготовок по формуле

, (13.5)

где С

– себестоимость партии заготовок;А – текущие затраты, т.е. затраты, повторяющиеся при изготовлении каждой отдельной заготовки;

n – количество заготовок в партии, шт.;

В – единовременные затраты, т.е. затраты, которые производятся один раз на все количество заготовок или периодически на определенную их партию.

Себестоимость обработки одной заготовки в этом случае определяется по формуле

, (13.6)

Слайд 26 Рис.13.2.Зависимость себестоимости обработки от количества заготовок в партии

при его увеличении до n2 (а) и n4 (б).

Слайд 27 В состав единовременных затрат , входящих в формулы (13.5)

и (13.6), включаются затраты на приобретение специальных станков, приспособлений

и инструментов, а также на наладку станков. Текущие затраты включают в себя :стоимость исходной заготовки ;

затраты на заработную плату основных рабочих и все цеховые расходы, связанные с амортизацией и ремонтом оборудования, содержанием зданий;

затраты на электроэнергию;

затраты на нормальный режущий, мерительный и вспомогательный инструмент и универсальные приспособления;

затраты на заработную плату инженерно-технических работников, управленческого и обслуживающего персонала, а также на заработную плату вспомогательных рабочих цеха (инструментальная группа, ремонтники и т.п.).

Цеховые расходы принято при калькулировании себестоимости определять в процентах от заработной платы основных рабочих цеха.

Слайд 28

Таким образом, текущие затраты можно найти по формуле

,

(13.7)

где Р – сумма всех цеховых расходов, выраженная в

процентах от заработной платы основных рабочих (процент накладных расходов).Процент накладных расходов определяется при бухгалтерском методе по отчетным данным работы цеха и колеблется в зависимости от условий производства (серийность, оснащенность цеха, его размеры, степень автоматизации, организационная структура и т.п.) от 150 до 800%.

Изложенный метод расчета себестоимости обработки прост и нагляден. Однако, принятый при этом способ выражения цеховых расходов в процентах от заработной платы основных рабочих (процент накладных расходов) не дает возможности учесть разницу в расходах по эксплуатации и амортизации оборудования и универсальной оснастки, различной по сложности и размерам.

Для сопоставления себестоимости технологических процессов (вариантов) бухгалтерский метод не пригоден.

Слайд 29

Элементный метод

Наиболее точным методом расчета себестоимости вариантов технологических

процессов при их сопоставлении является элементный метод или метод

прямого расчета всех составляющих себестоимости.В отдельных случаях при расчете можно не учитывать затраты, которые во всех сравниваемых вариантах остаются постоянными, и определять себестоимость только по затратам, зависящим от сравниваемых технологических процессов. Такая неполная себестоимость, включающая в себя только затраты, обусловленные вариантом технологического процесса, называется технологической себестоимостью .

Слайд 30 В общем случае полная технологическая себестоимость соответствует цеховой

себестоимости и складывается из следующих элементов

, (13.8)где - заработная плата основных рабочих с начислениями;

- заработная плата наладчиков с начислениями;

- затраты на силовую электроэнергию;

- затраты на вспомогательные материалы (смазочно-оптирочные материалы и смазочно-охлаждающие жидкости);

- затраты на амортизацию, заточку и ремонт универсального и специального режущего инструмента;

- затраты на амортизацию и ремонт универсального и специального измерительного инструмента;

- затраты на амортизацию оборудования;

- затраты на амортизацию и ремонт универсальных и специальных приспособлений;

- затраты на амортизацию, ремонт, отопление, освещение и уборку производственного помещения;

- затраты на общие цеховые расходы (заработная плата вспомогательных рабочих, инженерно-технических работников и служащих цеха с соответствующими начислениями; расходы по ремонту и амортизации общего вспомогательного оборудования и инвентаря цеха; расходы по охране труда и др.);

- стоимость исходной заготовки (включая стоимость ее изготовления и материала за вычетом стоимости реализуемых отходов стружки).

Слайд 31 Элементный метод расчета себестоимости является основным методом сопоставления

технологических процессов во всех ответственных случаях, особенно в условиях

массового и крупносерийного производства.

Слайд 32

Оценка экономической эффективности по приведенным затратам

Оценка экономической эффективности

вариантов по технологической себестоимости и производительности обработки в большинстве

случаев бывает достаточно объективной, особенно когда затраты на технологическую оснастку и специальное оборудование этих вариантов различаются незначительно.Слайд 33 Когда один из вариантов предусматривает приобретение дорогостоящего специального

оборудования или специализированной оснастки, сравнение вариантов только по технологической

себестоимости и трудоемкости обработки может оказаться недостаточным. Целесообразность дополнительных затрат на оснащение технологического процесса можно определить с помощью коэффициента экономической эффективности капитальных вложений, (13.9)

где и - себестоимость годового выпуска заготовок по первому и второму вариантам;

- капитальные затраты, связанные с осуществлением первого и второго вариантов технологического процесса.

Слайд 34 Коэффициент экономической эффективности капитальных вложений выражает годовую экономию

на себестоимость заготовок, связанную с применением нового оборудования и

оснастки, на один рубль капитальных вложений.Для определения экономической целесообразности введения новой техники в различных отраслях промышленности установлен нормативный коэффициент экономической эффективности , который определяет минимальную величину годовой экономии на себестоимости продукции на один рубль дополнительных капитальных затрат (для машиностроения =0,2 руб. в год на один рубль капитальных вложений).

Слайд 35 Экономическая целесообразность дополнительных капитальных вложений может быть определена

путем сравнения расчетного и нормативного коэффициентов

экономической эффективности согласно неравенству. (13.10)

При сравнении экономичности различных вариантов вновь проектируемых технологических процессов, требующих значительных капитальных вложений, целесообразно подсчитать так называемые приведенные затраты

, (13.11)

где - приведенные затраты на осуществление годового выпуска заготовок;

- себестоимость изготовления одной заготовки;

- годовой выпуск заготовок;

- капитальные вложения на осуществление данного варианта технологического процесса.