Слайд 2

Мартеновский способ.

Марте́новская печь (марте́н) — печь для переработки передельного чугуна и

лома в сталь нужного химического состава и качества. Название произошло от

фамилии французского инженера и металлурга Пьера Мартена, создавшего первую печь такого образца в 1864 году. В зависимости от состава огнеупорных материалов подины печи мартеновский способ выплавки стали может быть основным (в составе огнеупора преобладают СаО и MgO) и кислым (подина состоит из SiO2). Выбор футеровки зависит от предпо-лагаемого состава шлака в процессе плавки.

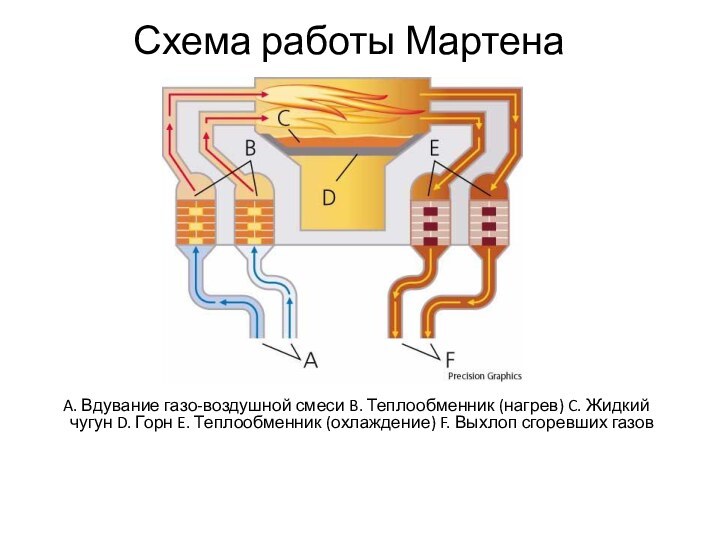

Основной принцип действия — вдувание раскаленной смеси горючего газа и воздуха в печь с низким сводчатым потолком, отражающим жар вниз, на расплав. Нагревание воздуха происходит посредством продувания его через предварительно нагретый регенератор (специальная камера, в которой выложены каналы огнеупорным кирпичом). Нагрев регенератора до нужной температуры осуществляется очищенными горячими печными газами. Происходит попеременный процесс: сначала нагрев регенератора продувкой печных газов, затем продувка холодного воздуха.

Слайд 3

Мартеновский способ также зависит от состава шихты, используемой при

плавке. Различают такие разновидности мартеновского способа выплавки стали:

1) скрап-процесс, при котором шихта состоит из стального лома (скрапа) и 25—45 % чушкового передельного чугуна; процесс применяют на заводах, где нет доменных печей, но расположенных в промышленных центрах, где много металлолома

2) скрап-рудный процесс, при котором шихта состоит из жидкого чугуна (55—75 %), скрапа и железной руды; процесс применяют на металлургических заводах, имеющих доменные печи.

Каковы его преимущества? Производство стали в мартеновских печах подходит для различных масштабов производства. К тому же, требования к исходному сырью мене строгие, а качество получаемой стали – высокое. При этом управ-ление ходом плавки не является сложным.

Недостатком мартеновского способа получения стали является большая продол-жительность плавки, превышающая несколько часов, и большой расход топлива

В настоящее время мартеновский способ производства стали практически вытеснен гораздо более эффективным кислородноконвертерным спо- собом (около 63 % мирового производства), а также электроплавкой (более 30 %). Начиная с 1970-х годов новые мартеновские печи в мире более не строятся. По результатам 2008 года на мартеновский способ производства приходится 2,2 % мировой выплавки стали. Так, объем выпуска мартеновской стали в СССР/России упал с 52 % в 1990 до 22 % в 2003 году и 16,5 % в 2008 году. Наибольший удельный вес выплавки стали мартеновским способом в мире по результатам 2008 года наблюдался на Украине (свыше 40 %).

Слайд 4

Схема работы Мартена

A. Вдувание газо-воздушной

смеси B. Теплообменник (нагрев) C. Жидкий чугун D. Горн

E. Теплообменник (охлаждение) F. Выхлоп сгоревших газов

Слайд 5

Мартеновский процесс можно разделить на периоды:

Заправка печи. На

этом этапе поддерживается рабочее состояние всех элементов процесса, а

именно: забрасываются огнеупорные материалы, такие как дробленый доломит и магнезитовый порошок. При этом подина осматривается надлежащим образом после выпуска шлака и металла из печи. В случае необходимости, исправляются неполадки.

Завалка и прогрев шихты. Завалка шихты осуществляется специальной завалочной машиной. Осуществляется подача твердых шихтовых веществ к печи. Прежде чем залить жидкий чугун, печь тщательно прогревается в течение 1,5 часов.

Заливка жидкого и твердого чугуна. На этом этапе заливается чугун в течение 20 – 60 минут.

Плавление чугуна. Для плавления чугуна осуществляется подача в мартеновскую печь топлива и продувка кислородом. Этот процесс сопровождается появлением шлаков в результате окисления. Для того, чтобы шлаки не препятствовали передаче тепла к металлу, часть их удаляется из печи. Для этого спускают шлаковую чашу.

Слайд 6

Доводка. Суть этапа доводки состоит в том, чтобы

довести полученную сталь до нужного химического состава. Для этого,

металл необходимо нагреть до определенной температуры и до температуры кипения. В этот момент происходит окисление углерода в металле, скорость которого регулируется при помощи внедрения в ванну различных флюсов.

Кипение. Кипение может проходить двумя способами. В первом случае во время кипения в ванну с металлом добавляют различные флюсы. Второй вариант – чистое кипение, то есть окисление углерода протекает без добавления дополнительных элементов. Именно в момент чистого кипения сталь приобретает необходимые химические свойства. Процесс кипения длится от 1 до 2,5 часов.

Раскисление и легирование. На этом заключительном этапе происходит регулировка количества содержащегося в стали кислорода, и внедрение легирующих веществ. Добавление тех или иных веществ зависит от марки выплавляемой стали.

Выпуск металла из печи.Выпуск металла из печи осуществляется через отверстие, которое пробивается в задней стенке сосуда при помощи струи кислорода. Процесс этот длится максимум 20 минут.

Слайд 8

2. Конверторный способ.

Конвертерное производство — получение стали в сталеплавильных агрегатах-конвертерах путём продувки жидкого чугуна воздухом

или кислородом. Превра-щение чугуна в сталь происходит благодаря окислению кислородом содержащихся в

чугуне примесей (кремния, марганца, углерода и др.) и последующему удалению их из расплава.

Шихтовым материалом для изготовления стали является жидкий чугун, стальной лом, железная руда, боксит и т.д. При этом содержание в чугуне таких веществ, как С, Mn, Si, и P должно составлять 3,7—4,4%, 0,7—1,1%, 0,4—0,8%, 0,03—0,08 и 0,03—0,08% соответственно. В извести должно содержаться не менее 90% CaO.

Слайд 9

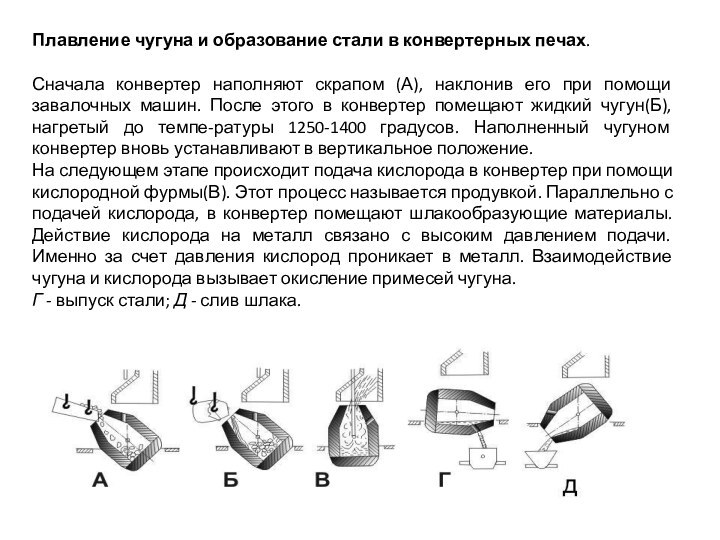

Плавление чугуна и образование стали в конвертерных печах.

Сначала

конвертер наполняют скрапом (А), наклонив его при помощи завалочных

машин. После этого в конвертер помещают жидкий чугун(Б), нагретый до темпе-ратуры 1250-1400 градусов. Наполненный чугуном конвертер вновь устанавливают в вертикальное положение.

На следующем этапе происходит подача кислорода в конвертер при помощи кислородной фурмы(В). Этот процесс называется продувкой. Параллельно с подачей кислорода, в конвертер помещают шлакообразующие материалы. Действие кислорода на металл связано с высоким давлением подачи. Именно за счет давления кислород проникает в металл. Взаимодействие чугуна и кислорода вызывает окисление примесей чугуна.

Г - выпуск стали; Д - слив шлака.

Слайд 11

Возможны два способа производства стали в конвертерах: бессемеровс-кий

и томасовский

Бессемеровский способ. Бессемеровским способом происходит переработка кремнистых чугунов, которые

дают кислый шлак. Находящийся в чугуне фосфор остается в полученной стали.

Бессемеровский процесс осуществляется в три этапа. Сначала происходит окисление кремния, марганца и железа. Этот этап длится до 6 минут. В его основе – образование шлаков при повышении температуры до 1750 градусов. После того, как из чугуна выгорит кремний и марганец, наступает второй этап – окисление углерода и сгорание примесей. Последний этап связан с появлением дыма бурого цвета. Это говорит о том, что весь кремний выгорел.

Томасовский способ. Отличие этого процесса состоит в том, что в конвертер перед началом работы вводят известь. При этом шлак переводится в окись фосфора. Данный способ позволяет увеличить количество содержащегося фосфора в выплавляемой стали.

Благодаря обогащению дутья кислородом, можно добиться более быстрого выплавления стали, имеющей высокое качество.

Слайд 12

Преимуществом конверторных способов производства стали является незначительный расход

топлива и небольшой расход других видов энергии на единицу

получаемого металла, а также высокая производительность на одного рабочего и единицу производственной площади. Строительство конверторных цехов обходится намного дешевле мартеновских. Продолжительность получения стали в конверторе исчисляется минутами, а в мартеновских и электрических печах часами.

Недостатком конверторных способов получения стали является ограниченность их применения (в основном для получения только углеродистой и некоторых низколегированных сортов стали) и трудность получения стали точно заданной марки. Качество аналогичных сортов стали, полученных в мартеновских печах и конверторах, работающих только на техническом кислороде, близко, но сталь, полученная в конверторах, продуваемых воздухом, обладает пониженными механическими свойствами из-за растворенного в ней азота. В конверторах происходит наибольший угар металла (6—9%), и выход годного продукта пока не превышает 90%.

Слайд 13

3. Получение стали в электропечах

Для получения стали электрометаллургическим

процессом наиболее широко применяют дуговые электропечи прямого прогрева, в

которых источником тепла является электродуга, образующаяся между вертикально установленными угольными электродами и загружаемой в печь металлической шихтой.

Процесс получения стали в электропечах включает два периода.

В первый период плавки (после расплавления шихты) происходит окисление марганца, кремния, углерода и фосфора за счет кислорода железной руды. В состав шихты вводится также известь, поэтому образующиеся сильноосновные шлаки удерживают почти весь фосфор.

Во втором периоде происходит раскисление стали и очищение ее от неметал-лических включений и серы. Для окончательного раскисления стали в печь вводят ферросилиций и алюминий. При получении легированных сталей в этот период в расплавленный металл вводят легирующие добавки.

Слайд 14

В электропечах получают стали точно заданного химического

состава с незначительным содержанием серы, фосфора и кислорода. При

получении легиро-ванных сталей почти не наблюдается потерь в шлак дорогих легирующих элементов. Существенными недостатками электрометаллургического процесса является низкая производительность и высокая себестоимость стали.

В последнее время получают сталь более экономичным и производительным дуп-лекс-процессом: жидкий чугун перерабатывают в сталь в конвертерах, а затем сталь в электропечах доводят до заданного химического состава.

Исходными материалами для плавки в электропечах являются стальной лом, желез-ная руда, окалина. Передельный мартеновский чугун применяют только для сталей с высоким содержанием углерода, но чаще заменяют электродным боем или малосернистым коксом.

Слайд 15

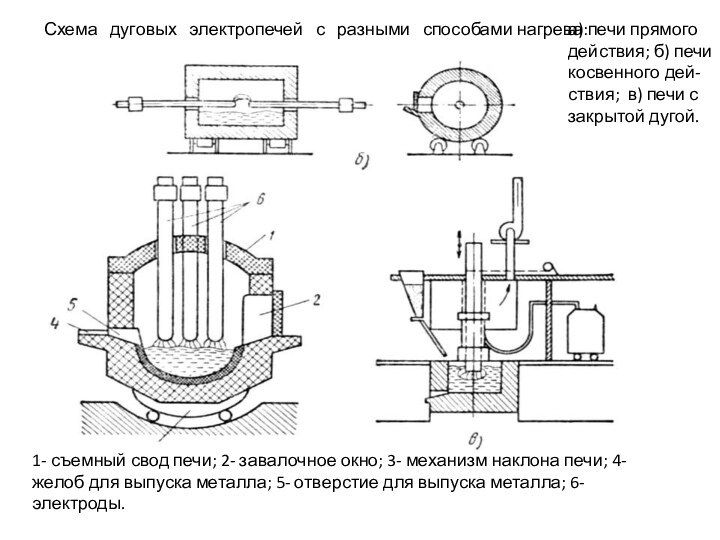

Схема дуговых электропечей с разными способами нагрева:

1- съемный свод

печи; 2- завалочное окно; 3- механизм наклона печи; 4-

желоб для выпуска металла; 5- отверстие для выпуска металла; 6- электроды.

а) печи прямого действия; б) печи косвенного дей-ствия; в) печи с закрытой дугой.

Слайд 16

Электропечь на ООО «ЮРМАШЗАВОД»

Электропечь на ОАО «ММК»

Слайд 17

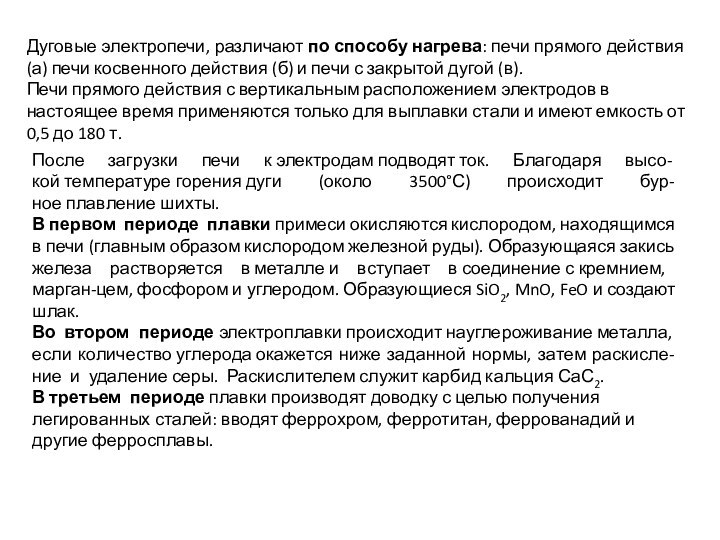

Дуговые электропечи, различают по способу нагрева: печи прямого действия (а)

печи косвенного действия (б) и печи с закрытой дугой

(в).

Печи прямого действия с вертикальным расположением электродов в настоящее время применяются только для выплавки стали и имеют емкость от 0,5 до 180 т.

После загрузки печи к электродам подводят ток. Благодаря высо- кой температуре горения дуги (около 3500°С) происходит бур-ное плавление шихты.

В первом периоде плавки примеси окисляются кислородом, находящимся в печи (главным образом кислородом железной руды). Образующаяся закись железа растворяется в металле и вступает в соединение с кремнием, марган-цем, фосфором и углеродом. Образующиеся SiO2, MnO, FeO и создают шлак.

Во втором периоде электроплавки происходит науглероживание металла, если количество углерода окажется ниже заданной нормы, затем раскисле-ние и удаление серы. Раскислителем служит карбид кальция СаС2.

В третьем периоде плавки производят доводку с целью получения легированных сталей: вводят феррохром, ферротитан, феррованадий и другие ферросплавы.

Слайд 18

Получение стали в дуговых электрических печах имеет неоспоримые

преимущества, важнейшими из которых являются очень высокое качество получаемой

стали, возможность выплавлять любые марки стали, включая высоколегированные, тугоплавкие и жаропрочные. Плавка в электрических печах дает минимальный угар железа по сравнению с другими стале-плавильными агрегатами и, что особенно важно, минимальное окисление дорогостоящих легирующих присадок благодаря нейтральной атмосфере в печи.

Следует отметить удобство регулирования температурного режима и легкость обслуживания этих печей.

Недостатком выплавки стали в дуговых электрических печах является потреб-ность в большом количестве электроэнергии и высокая стоимость передела, так как на 1 т стали при твердой закалке расходуют от 600 до 950 кВт-ч электро-энергии. Поэтому дуговые электрические печи применяют главным образом для получения высоколегированных и других дорогих сортов стали, предназна-ченных для ответственных изделий.

Слайд 19

4. Устройство и работа индукционных печей.

Индукционные печи

отличаются от дуговых способом подвода энергии к расплав-ленному металлу.

Индукционная печь примерно работает так же как обычный трансформатор: имеется первичная катушка, вокруг которой при пропускании пере-менного тока создается переменное магнитное поле. Магнитный поток наводит во вторичной печи переменный ток, под влиянием которого нагревается и расплавляется металл. Индукционные печи имеют емкость от 50 кг до 100 т и более.

В немагнитном каркасе имеются индуктор, и огнеупорный плавильный двигатель. Индуктор печи выполнен в виде катушки с определенным числом витков медной трубки, внутри которой циркулирует охлаждающая вода. Металл загружают в тигель, который является вторичной обмоткой. Переменный ток вырабатывается в машинных или ламповых генераторах. Подвод тока от генератора к индуктору осуществляется посредством гибкого кабеля или медных шин. Мощность и частота тока определяются емкостью плавильного тигля и состава шихты. Обычно в индукционных печах исполь-зуется ток частотой 500 – 2500 гц. Крупные печи работают на меньших частотах. Мощность генератора выбирают из расчета 1,0 – 1,4 квт/кг шихты.

Слайд 20

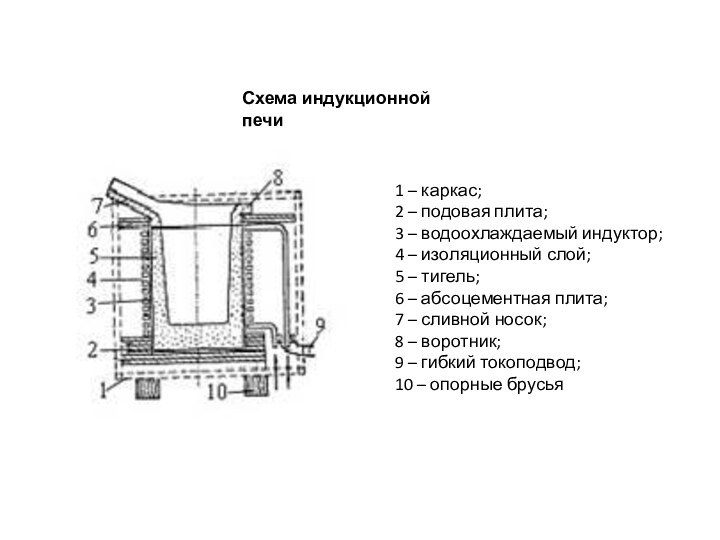

Схема индукционной печи

1 – каркас;

2 –

подовая плита;

3 – водоохлаждаемый индуктор;

4 – изоляционный

слой;

5 – тигель;

6 – абсоцементная плита;

7 – сливной носок;

8 – воротник;

9 – гибкий токоподвод;

10 – опорные брусья

Слайд 21

Индукционная печь на Барнаульском Станкостроительном Заводе

Слайд 22

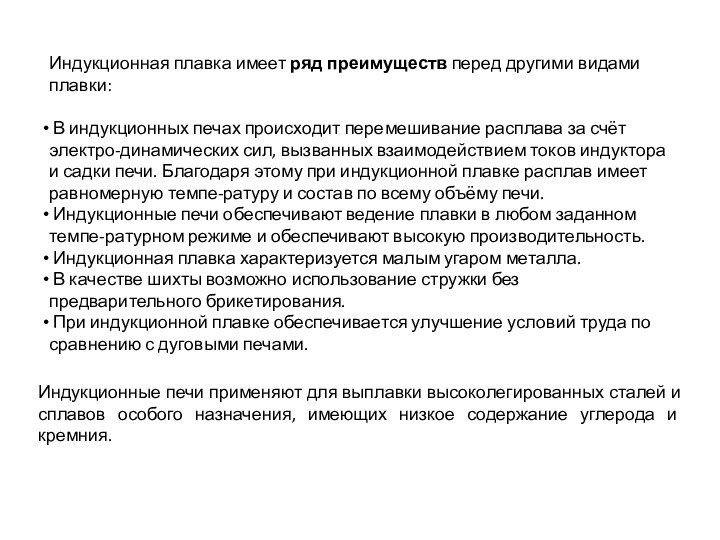

Индукционная плавка имеет ряд преимуществ перед другими видами

плавки:

В индукционных печах происходит перемешивание расплава за счёт

электро-динамических сил, вызванных взаимодействием токов индуктора и садки печи. Благодаря этому при индукционной плавке расплав имеет равномерную темпе-ратуру и состав по всему объёму печи.

Индукционные печи обеспечивают ведение плавки в любом заданном темпе-ратурном режиме и обеспечивают высокую производительность.

Индукционная плавка характеризуется малым угаром металла.

В качестве шихты возможно использование стружки без предварительного брикетирования.

При индукционной плавке обеспечивается улучшение условий труда по сравнению с дуговыми печами.

Индукционные печи применяют для выплавки высоколегированных сталей и сплавов особого назначения, имеющих низкое содержание углерода и кремния.

Слайд 23

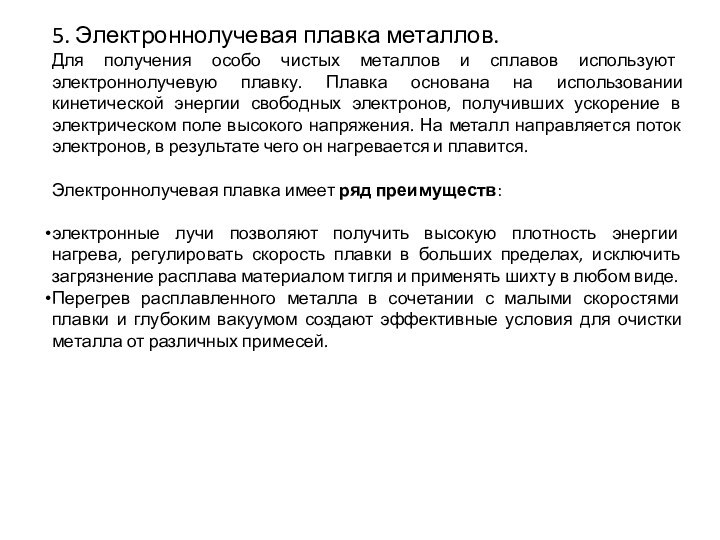

5. Электроннолучевая плавка металлов.

Для получения особо чистых

металлов и сплавов используют электроннолучевую плавку. Плавка основана на

использовании кинетической энергии свободных электронов, получивших ускорение в электрическом поле высокого напряжения. На металл направляется поток электронов, в результате чего он нагревается и плавится.

Электроннолучевая плавка имеет ряд преимуществ:

электронные лучи позволяют получить высокую плотность энергии нагрева, регулировать скорость плавки в больших пределах, исключить загрязнение расплава материалом тигля и применять шихту в любом виде.

Перегрев расплавленного металла в сочетании с малыми скоростями плавки и глубоким вакуумом создают эффективные условия для очистки металла от различных примесей.

Слайд 24

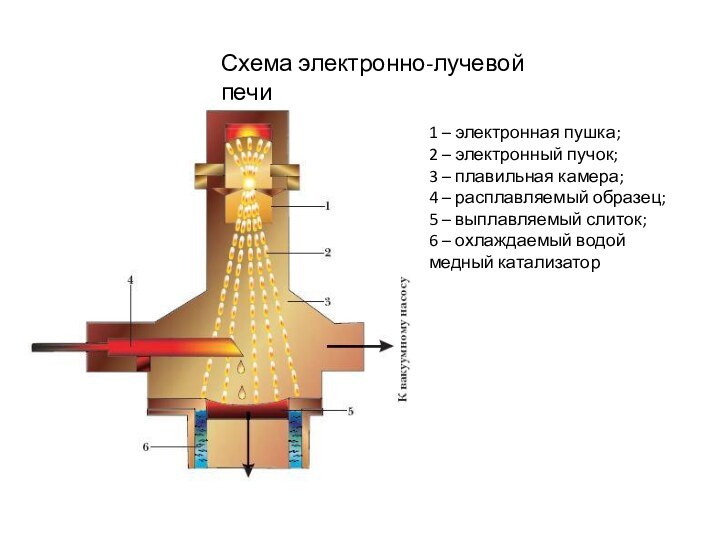

Схема электронно-лучевой печи

1 – электронная пушка;

2 –

электронный пучок;

3 – плавильная камера;

4 – расплавляемый

образец;

5 – выплавляемый слиток;

6 – охлаждаемый водой медный катализатор