Слайд 2

Технологическая подготовка производства

– Планирование ТПП;

Отработка конструкции на технологичность;

Технологическое проектирование

(разработка технологических маршрутов объекта производства, разработка и типизация технологических

процессов);

Выбор оборудования;

Выбор и проектирование оснастки;

Нормирование.

Слайд 3

Основные процессы в машиностроении

Механическая обработка

Сборка

Количество деталей в современных

изделиях достигает порядка десятков тысяч

Слайд 4

Три уровня автоматизации проектирования ТП

Слайд 5

Станок с ЧПУ – основа современного производства

Обеспечивает

высокую точность размеров получаемых поверхностей (до 3 квалитета);

Может

выполнять обработку без участия оператора в режиме 24/7.

Обработка детали осуществляется по заранее подготовленной УП.

Слайд 6

Способы разработки

управляющих программ (УП)

Ручной набор кода;

Ручные перемещения

узлов станка в режиме обучения;

Программирование на стойке с помощью

циклов;

Генерация УП на основе трехмерной модели в CAM системе.

Слайд 7

High-end САПР

Представители:

NX (Unigraphics);

Creo (ProEngineer);

CATIA

Обеспечивают сквозное параметрическое проектирование, основываясь

на концепции

«Мастер-модели».

Имеют большое количество специализированных модулей для решения

профессиональных задач

Слайд 8

Модульная структура САПР

CAD - автоматизированное конструирование

САМ - автоматизированное

производство

САЕ - инженерные расчеты

Слайд 9

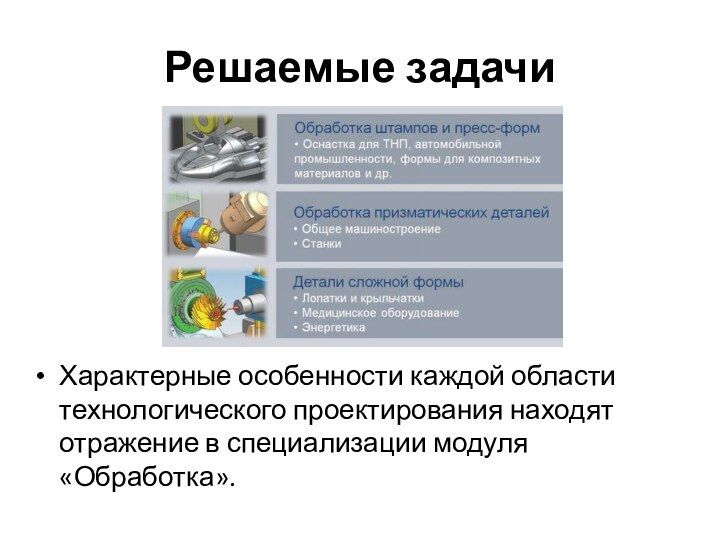

Решаемые задачи

Характерные особенности каждой области технологического проектирования находят

отражение в специализации модуля «Обработка».

Слайд 10

Порядок работы в CAM-системе

Подготовка конструкторской модели.

Выбор и проектирование

средств технологического оснащения.

Моделирование переходов обработки детали на станках с

ЧПУ.

Верификация полученных траекторий перемещения инструмента.

Генерация управляющей программы для станка.

Слайд 11

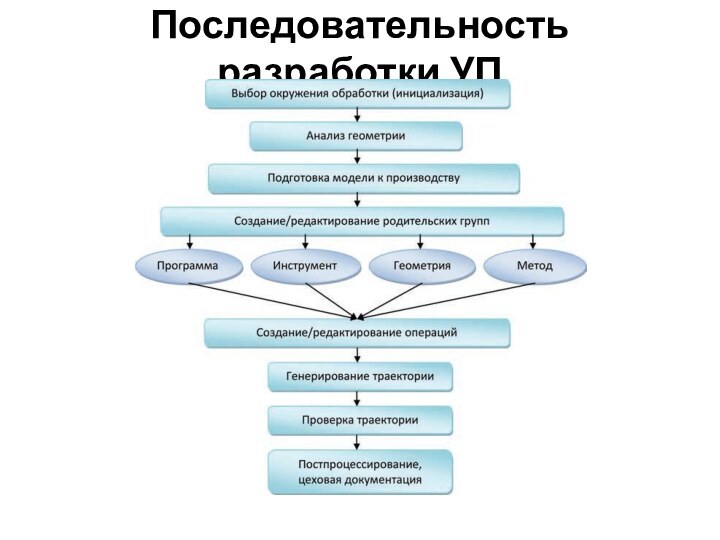

Последовательность разработки УП

Слайд 12

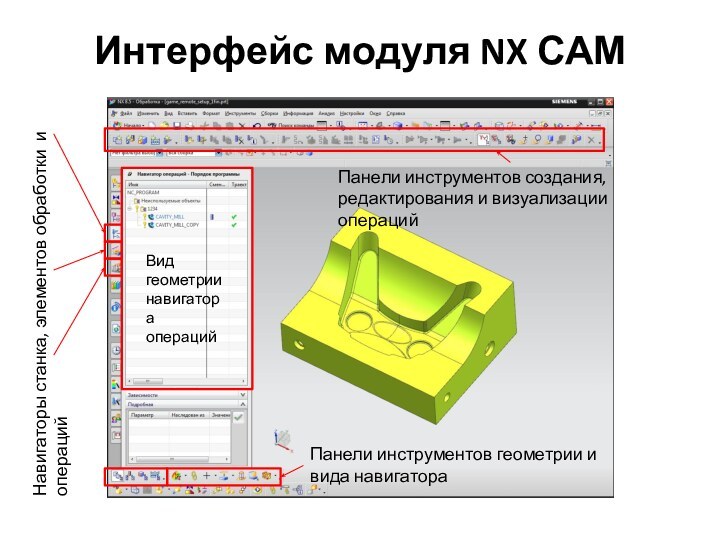

Интерфейс модуля NX САМ

Навигаторы станка, элементов обработки и

операций

Вид геометрии навигатора операций

Панели инструментов геометрии и вида навигатора

Панели

инструментов создания, редактирования и визуализации операций

Слайд 13

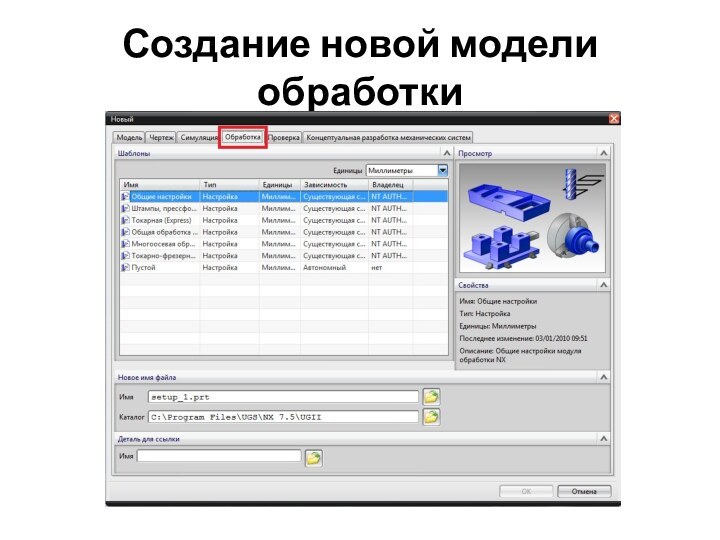

Создание новой модели обработки

Слайд 14

Инструменты подготовки моделей для обработки

Инструменты технологического анализа;

Создание WAVE

копии;

Создание дополнительной геометрии и заплаток;

Инструменты редактирования кривых и

граней.

Слайд 15

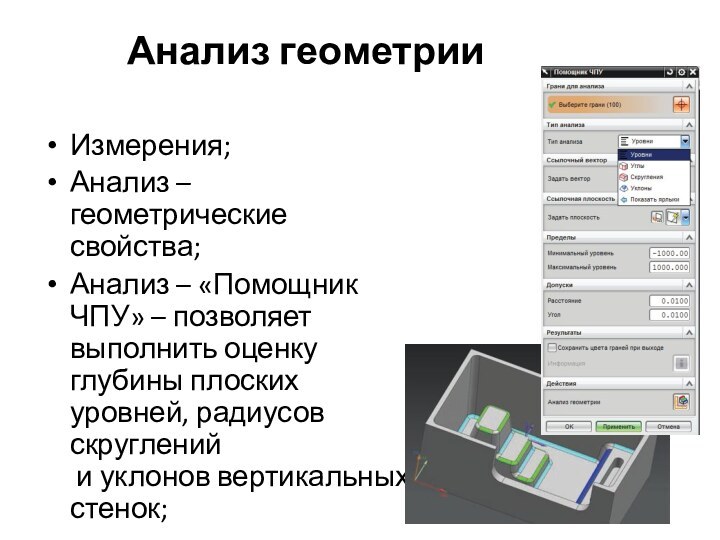

Анализ геометрии

Измерения;

Анализ – геометрические свойства;

Анализ – «Помощник ЧПУ»

– позволяет выполнить оценку глубины плоских уровней, радиусов скруглений

и уклонов вертикальных

стенок;

Слайд 16

Синхронное моделирование при подготовке моделей к обработке

Решаемые задачи:

Удаление

элементов, не обрабатываемых на данной операции;

Создание модели заготовки.

Часто используемые

функции:

Смещение области;

Замена грани;

Изменение размера грани;

Удаление грани.

Слайд 17

4 вида навигатора операций

Вид операций

Вид геометрии

Вид инструментов

Вид методов

обработки

Слайд 18

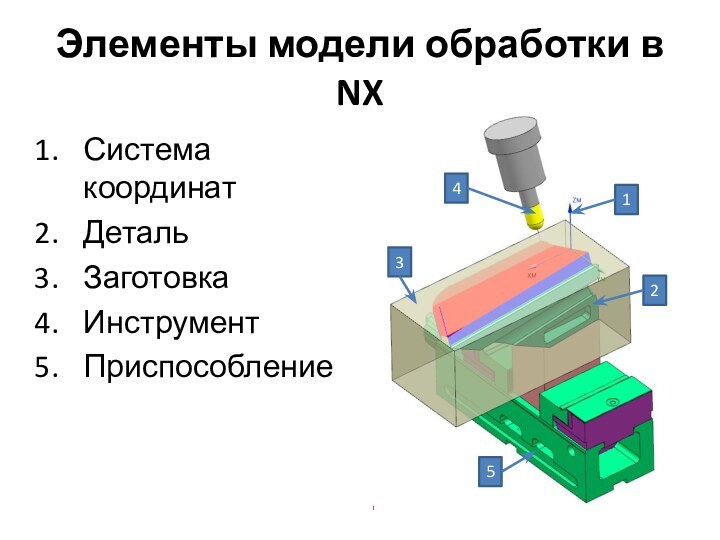

Элементы модели обработки в NX

Система координат

Деталь

Заготовка

Инструмент

Приспособление

1

2

3

4

5

Слайд 19

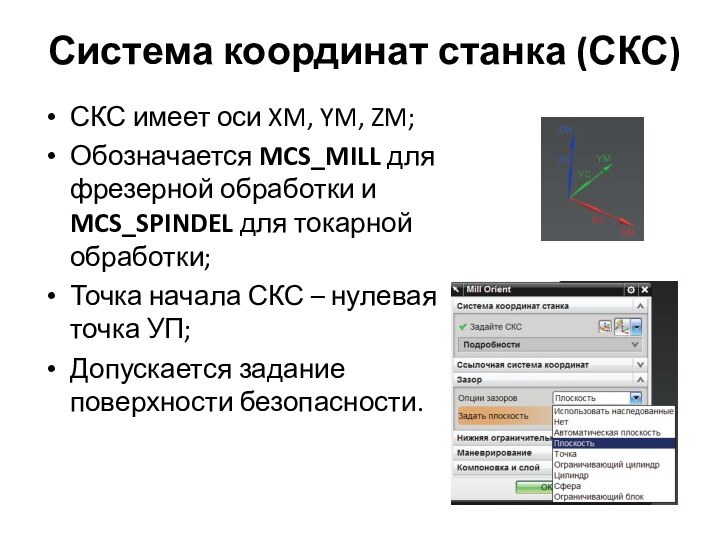

Система координат станка (СКС)

СКС имеет оси XM, YM,

ZM;

Обозначается MCS_MILL для фрезерной обработки и MCS_SPINDEL для токарной

обработки;

Точка начала СКС – нулевая точка УП;

Допускается задание поверхности безопасности.

Слайд 20

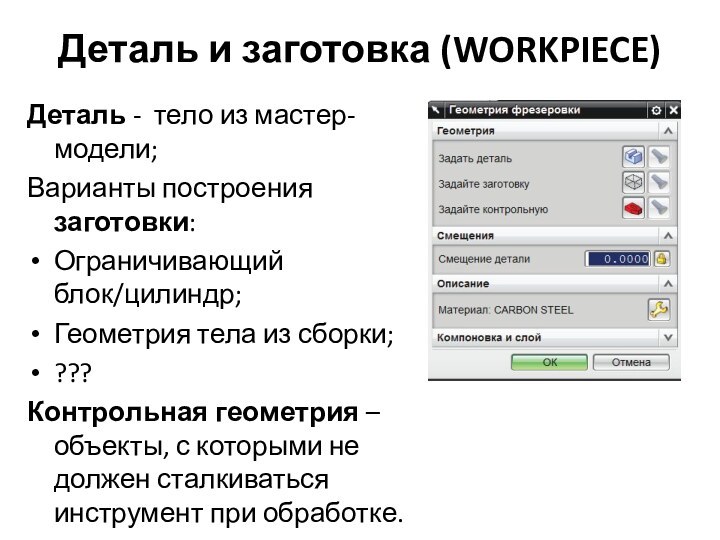

Деталь и заготовка (WORKPIECE)

Деталь - тело из мастер-модели;

Варианты

построения заготовки:

Ограничивающий блок/цилиндр;

Геометрия тела из сборки;

???

Контрольная геометрия – объекты,

с которыми не должен сталкиваться инструмент при обработке.

Слайд 21

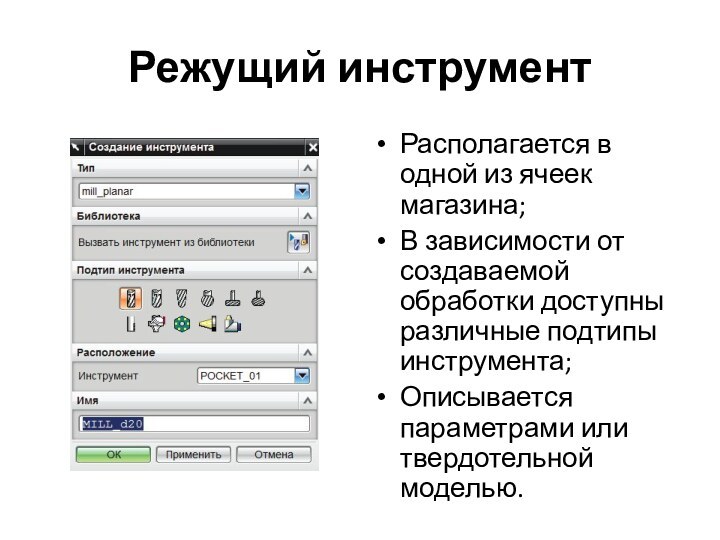

Режущий инструмент

Располагается в одной из ячеек магазина;

В зависимости

от создаваемой обработки доступны различные подтипы инструмента;

Описывается параметрами или

твердотельной моделью.

Слайд 22

Операции

Требует задания:

Обрабатываемой геометрии;

Параметров инструмента;

Стратегии и параметров обработки;

Режимов резания

и станочных функций

Для актуализации сделанных изменений необходимо Генерировать операцию.

Слайд 23

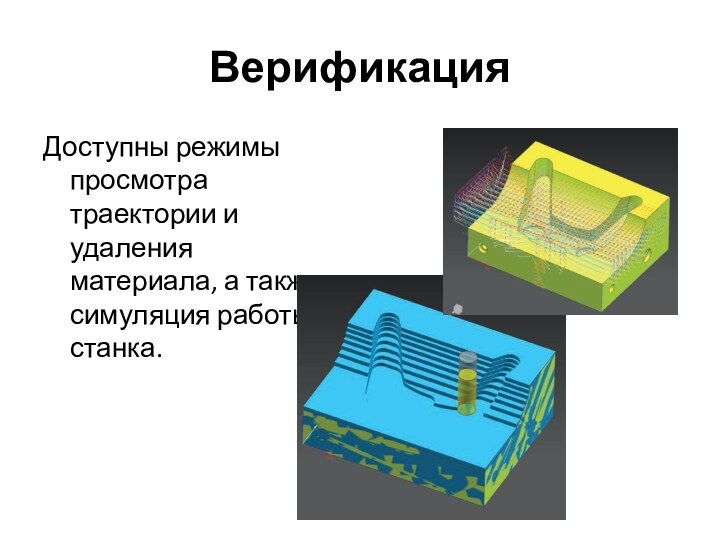

Верификация

Доступны режимы просмотра траектории и удаления материала,

а также симуляция работы станка.

Слайд 24

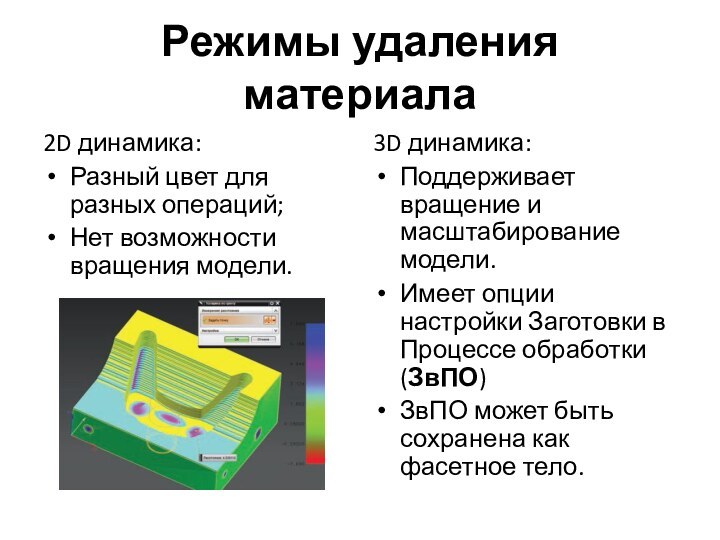

Режимы удаления материала

2D динамика:

Разный цвет для разных операций;

Нет

возможности вращения модели.

3D динамика:

Поддерживает вращение и масштабирование модели.

Имеет опции

настройки Заготовки в Процессе обработки (ЗвПО)

ЗвПО может быть сохранена как фасетное тело.

Слайд 26

Обработка плоских граней

Основные команды фрезерной обработки плоских граней

сгруппированы в категории:

MILL_PLANAR – обработка плоских граней на основе

контуров без учета тела;

2,5D_MILLING – обработка плоских граней с учетом заготовки в процессе обработки на нескольких установах.

Слайд 27

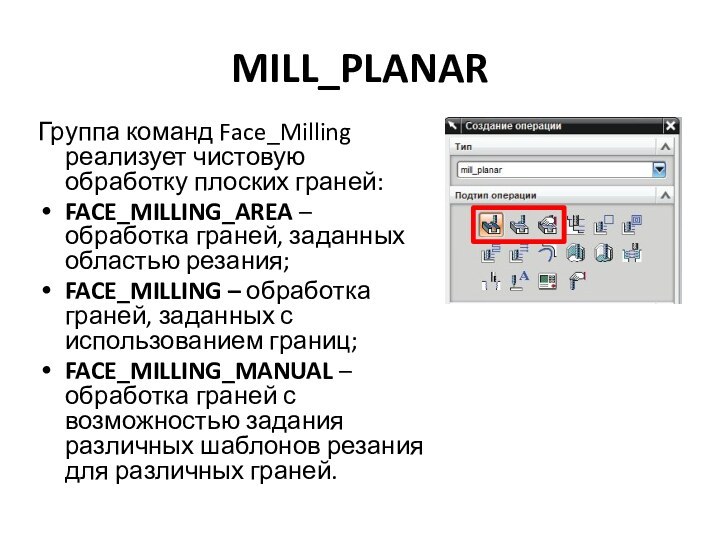

MILL_PLANAR

Группа команд Face_Milling реализует чистовую обработку плоских граней:

FACE_MILLING_AREA

– обработка граней, заданных областью резания;

FACE_MILLING – обработка граней,

заданных с использованием границ;

FACE_MILLING_MANUAL – обработка граней с возможностью задания различных шаблонов резания для различных граней.

Слайд 28

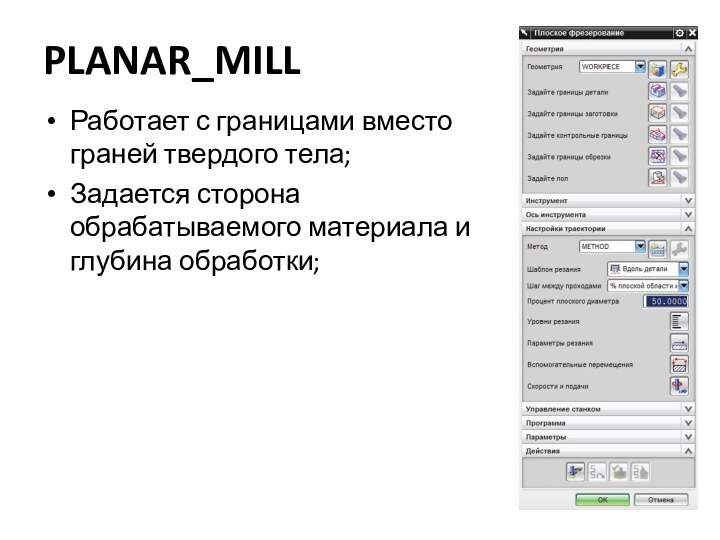

PLANAR_MILL

Работает с границами вместо граней твердого тела;

Задается сторона

обрабатываемого материала и глубина обработки;

Слайд 29

ZLEVEL_PROFILE

Команды ZLEVEL_PROFILE и ZLEVEL_CORNER из группы MILL_CONTUR используется

для получистовой и чистовой обработки наклонных поверхностей.

Слайд 31

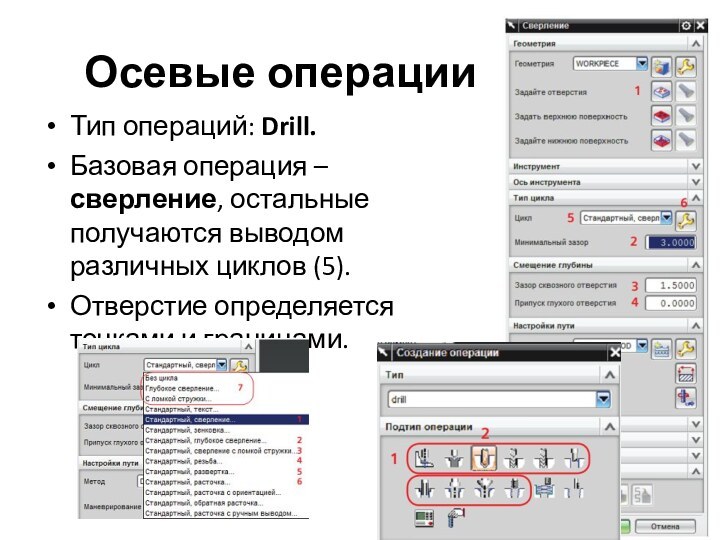

Осевые операции

Тип операций: Drill.

Базовая операция – сверление, остальные

получаются выводом различных циклов (5).

Отверстие определяется точками и границами.

Слайд 32

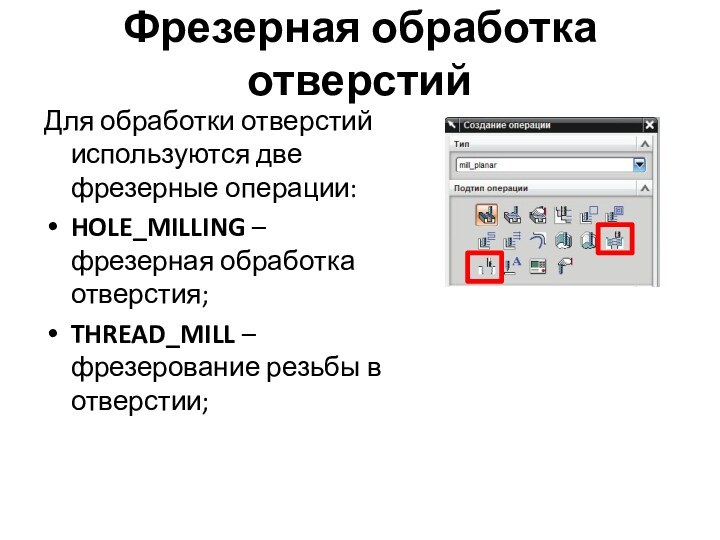

Фрезерная обработка отверстий

Для обработки отверстий используются две фрезерные

операции:

HOLE_MILLING – фрезерная обработка отверстия;

THREAD_MILL – фрезерование резьбы в

отверстии;

Слайд 33

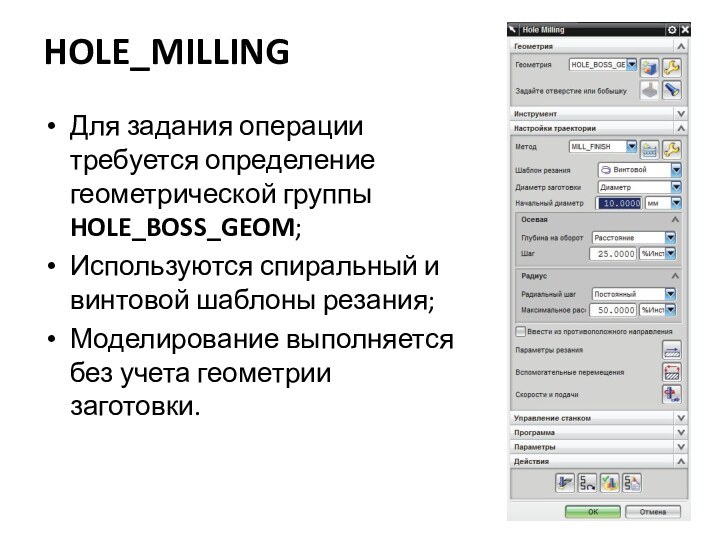

HOLE_MILLING

Для задания операции требуется определение геометрической группы HOLE_BOSS_GEOM;

Используются

спиральный и винтовой шаблоны резания;

Моделирование выполняется без учета геометрии

заготовки.

Слайд 34

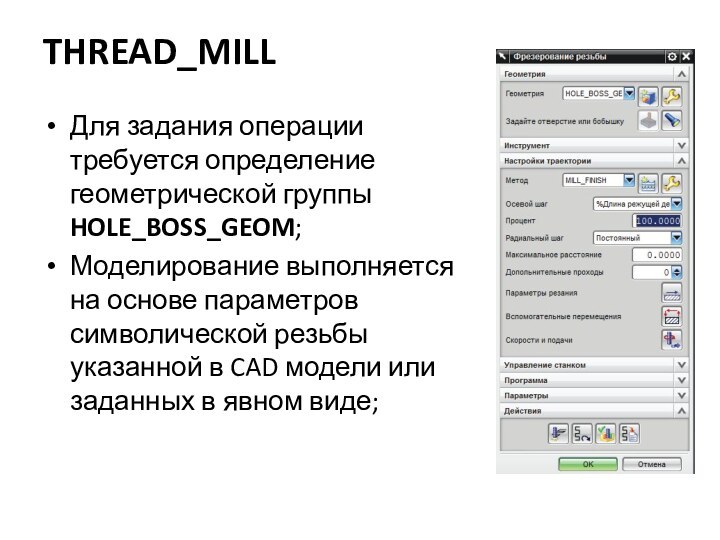

THREAD_MILL

Для задания операции требуется определение геометрической группы HOLE_BOSS_GEOM;

Моделирование

выполняется на основе параметров символической резьбы указанной в CAD

модели или заданных в явном виде;

Слайд 36

Обработка криволинейных граней

Основные команды фрезерной обработки криволинейных граней

сгруппированы в категории:

MILL_CONTUR – фрезерная обработка криволинейных граней на

основе геометрии твердого тела;

Слайд 37

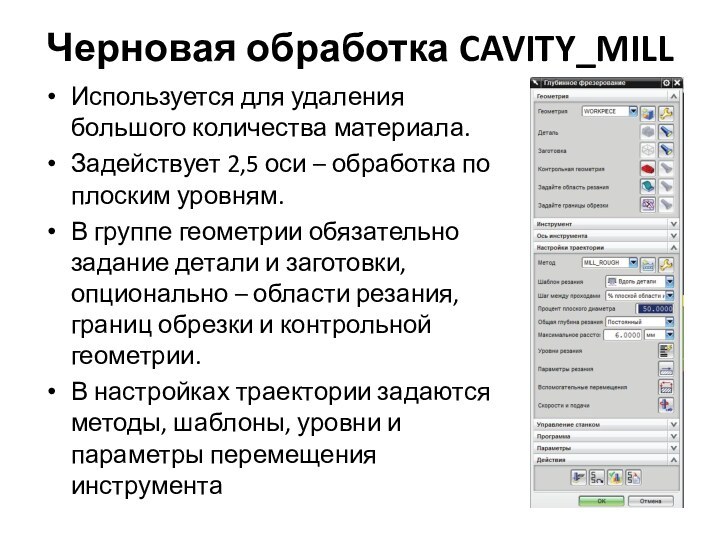

Черновая обработка CAVITY_MILL

Используется для удаления большого количества материала.

Задействует

2,5 оси – обработка по плоским уровням.

В группе геометрии

обязательно задание детали и заготовки, опционально – области резания, границ обрезки и контрольной геометрии.

В настройках траектории задаются методы, шаблоны, уровни и параметры перемещения инструмента

Слайд 38

Уровни резания

Определяют плоскости движения инструмента.

Уровни резания могут быть

разбиты на диапазоны по границам геометрических зон или координатам

Z.

Слайд 39

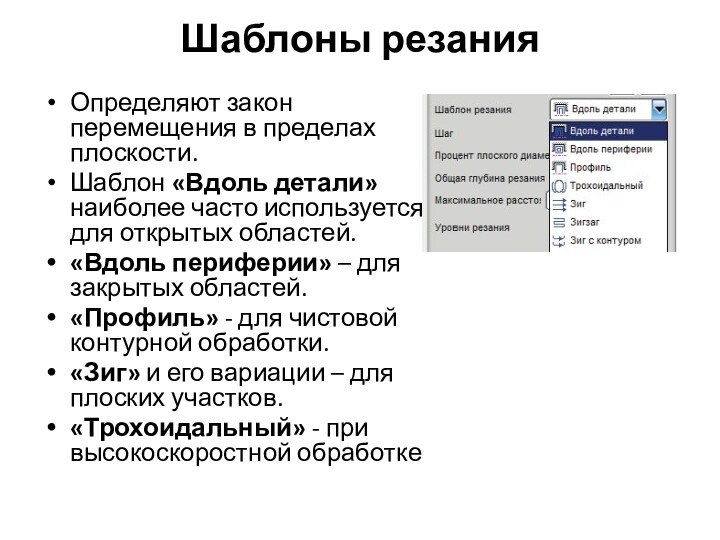

Шаблоны резания

Определяют закон перемещения в пределах плоскости.

Шаблон «Вдоль

детали» наиболее часто используется для открытых областей.

«Вдоль периферии» –

для закрытых областей.

«Профиль» - для чистовой контурной обработки.

«Зиг» и его вариации – для плоских участков.

«Трохоидальный» - при высокоскоростной обработке

Слайд 40

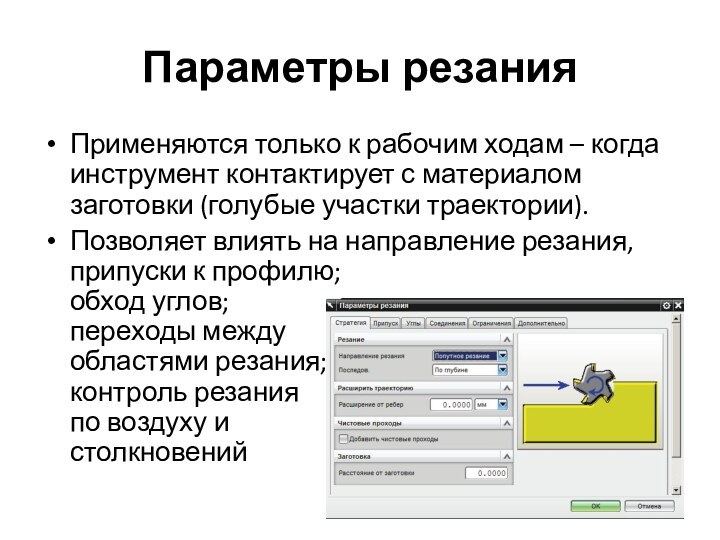

Параметры резания

Применяются только к рабочим ходам – когда

инструмент контактирует с материалом заготовки (голубые участки траектории).

Позволяет влиять

на направление резания, припуски к профилю;

обход углов;

переходы между

областями резания;

контроль резания

по воздуху и

столкновений

Слайд 41

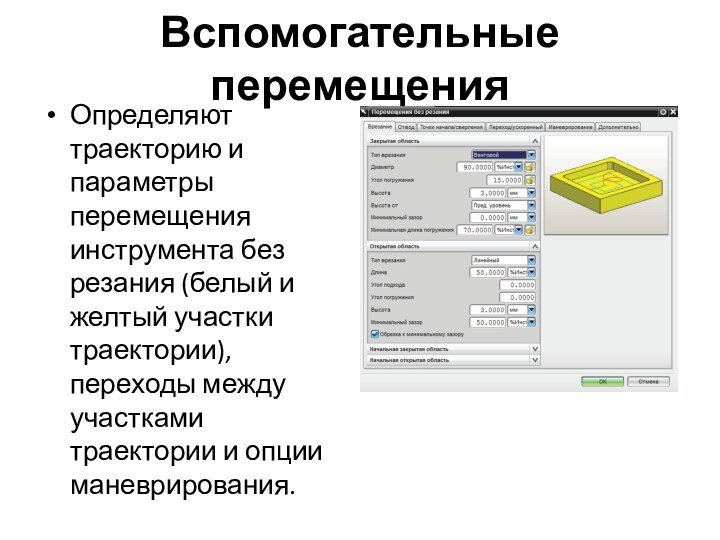

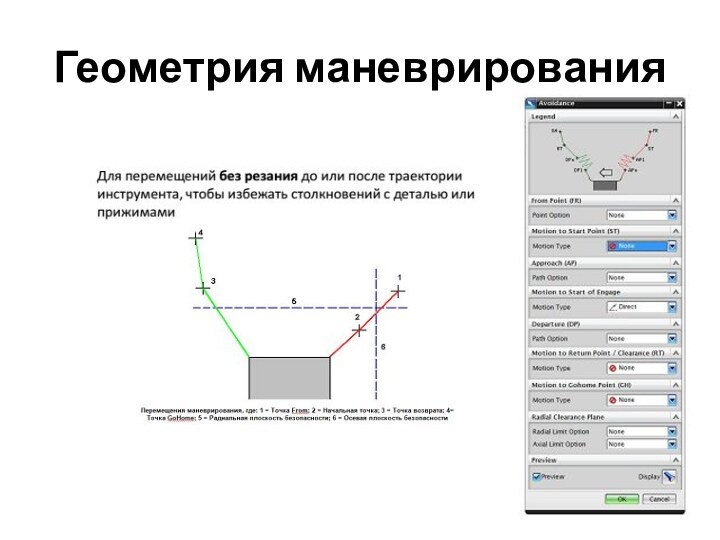

Вспомогательные перемещения

Определяют траекторию и параметры перемещения инструмента без

резания (белый и желтый участки траектории), переходы между участками

траектории и опции маневрирования.

Слайд 42

3-осевое контурное фрезерование

На основе управляющей геометрии из модели

создается Управляющий шаблон

Инструмент помещается в управляющую точку и осуществляется

поиск точки контакта.

Точка контакта и точка центра инструмента не совпадают.

Слайд 43

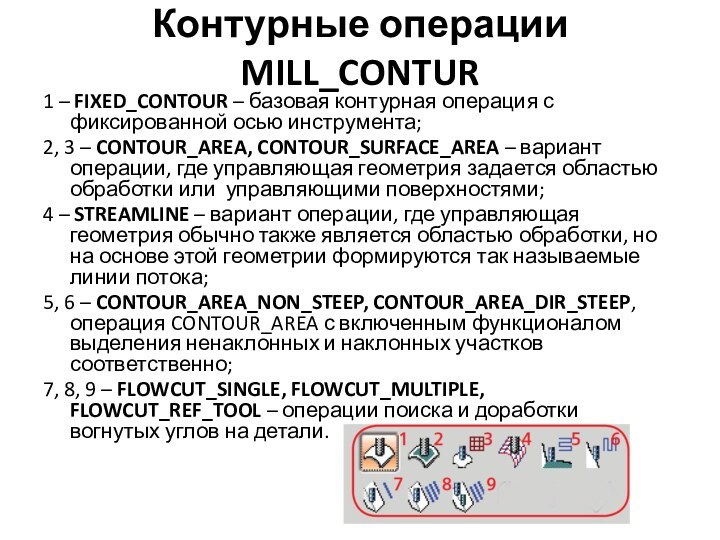

Контурные операции MILL_CONTUR

1 – FIXED_CONTOUR – базовая контурная

операция с фиксированной осью инструмента;

2, 3 – CONTOUR_AREA, CONTOUR_SURFACE_AREA

– вариант операции, где управляющая геометрия задается областью обработки или управляющими поверхностями;

4 – STREAMLINE – вариант операции, где управляющая геометрия обычно также является областью обработки, но на основе этой геометрии формируются так называемые линии потока;

5, 6 – CONTOUR_AREA_NON_STEEP, CONTOUR_AREA_DIR_STEEP, операция CONTOUR_AREA с включенным функционалом выделения ненаклонных и наклонных участков соответственно;

7, 8, 9 – FLOWCUT_SINGLE, FLOWCUT_MULTIPLE, FLOWCUT_REF_TOOL – операции поиска и доработки вогнутых углов на детали.

Слайд 44

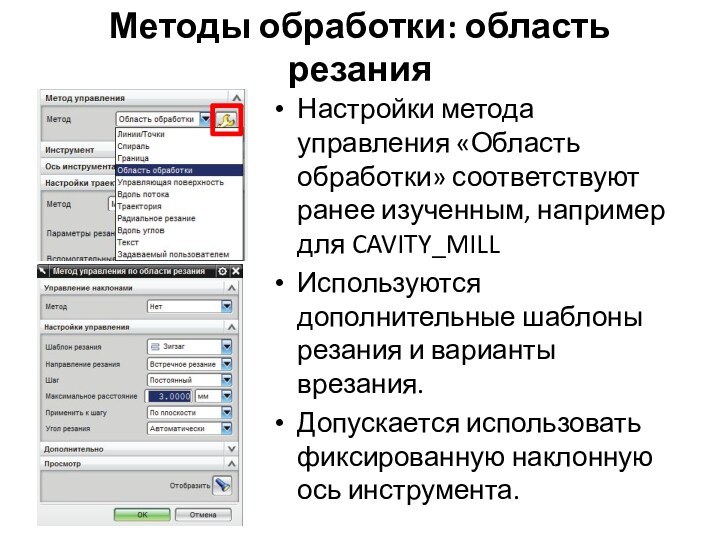

Методы обработки: область резания

Настройки метода управления «Область обработки»

соответствуют ранее изученным, например для CAVITY_MILL

Используются дополнительные шаблоны резания

и варианты врезания.

Допускается использовать фиксированную наклонную ось инструмента.

Слайд 45

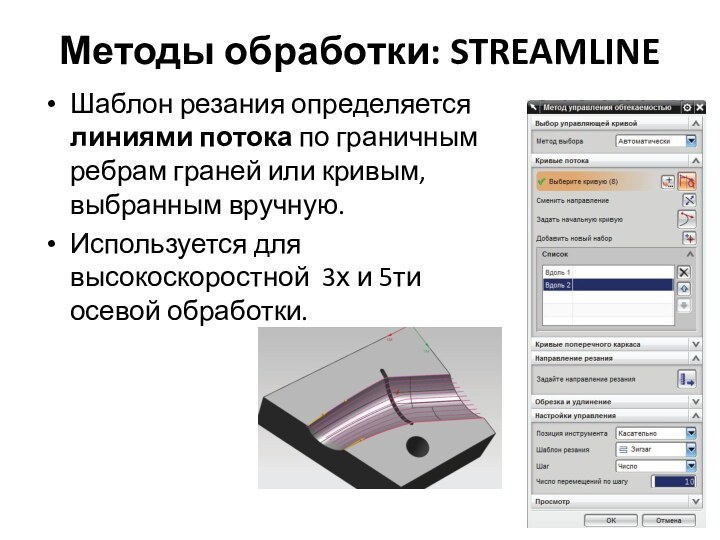

Методы обработки: STREAMLINE

Шаблон резания определяется линиями потока по

граничным ребрам граней или кривым, выбранным вручную.

Используется для высокоскоростной

3х и 5ти осевой обработки.

Слайд 46

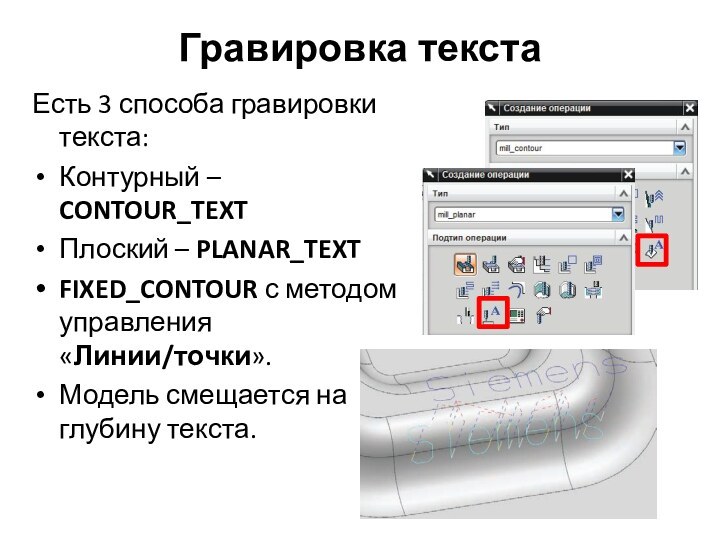

Гравировка текста

Есть 3 способа гравировки текста:

Контурный – CONTOUR_TEXT

Плоский

– PLANAR_TEXT

FIXED_CONTOUR с методом управления «Линии/точки».

Модель смещается на глубину

текста.

Слайд 48

+Z

+X

+C

Токарная система координат

Слайд 49

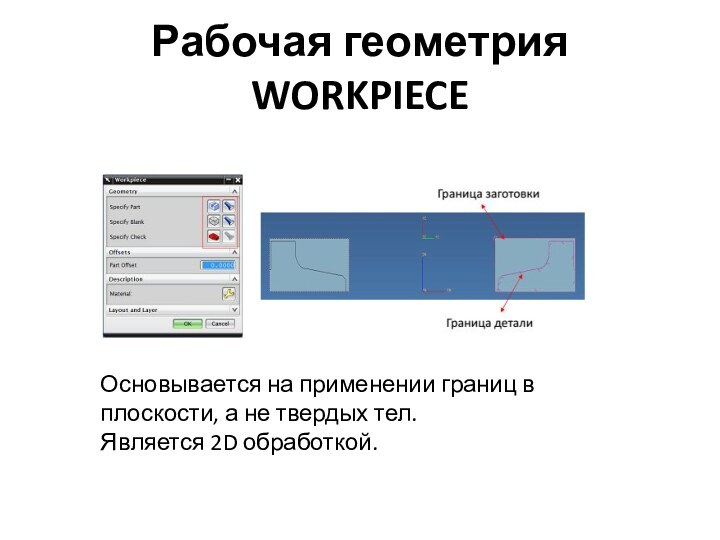

Рабочая геометрия WORKPIECE

Основывается на применении границ в плоскости,

а не твердых тел.

Является 2D обработкой.

Слайд 52

Токарный инструмент

Проходные резцы с различными углами пластины: внутренние

и наружные

Канавочные резцы

Резьбовые резцы

Фасонные резцы

Сверла

Слайд 53

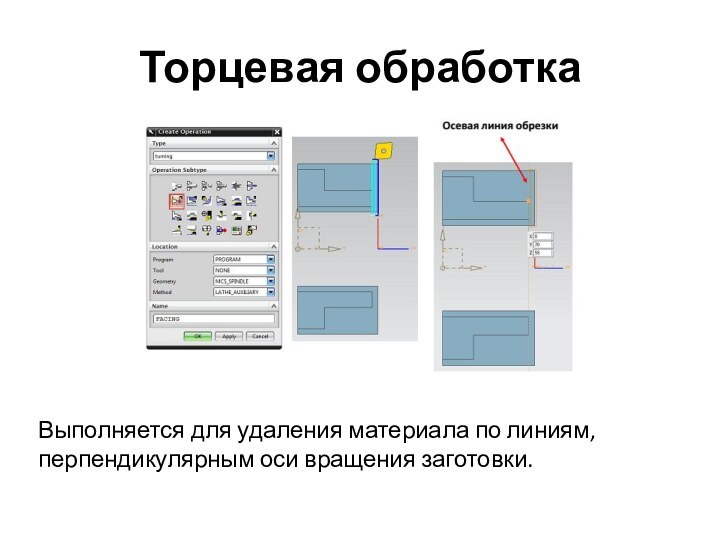

Торцевая обработка

Выполняется для удаления материала по линиям, перпендикулярным

оси вращения заготовки.

Слайд 54

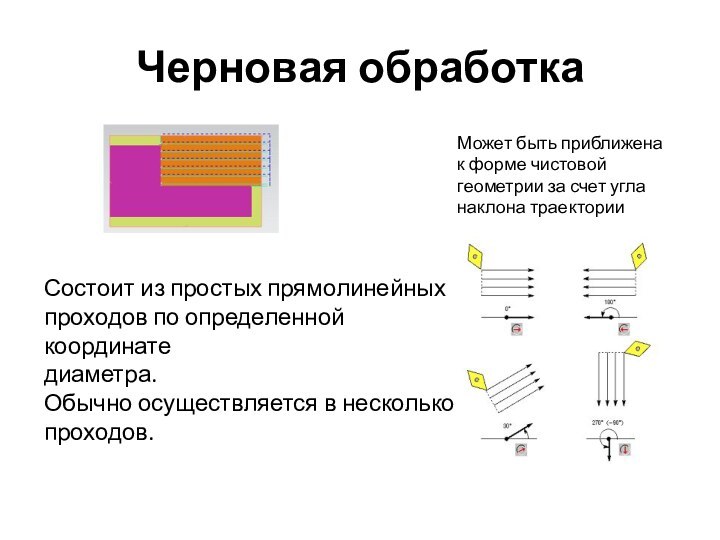

Черновая обработка

Состоит из простых прямолинейных

проходов по определенной координате

диаметра.

Обычно

осуществляется в несколько

проходов.

Может быть приближена к форме чистовой

геометрии за счет угла наклона траектории

Слайд 55

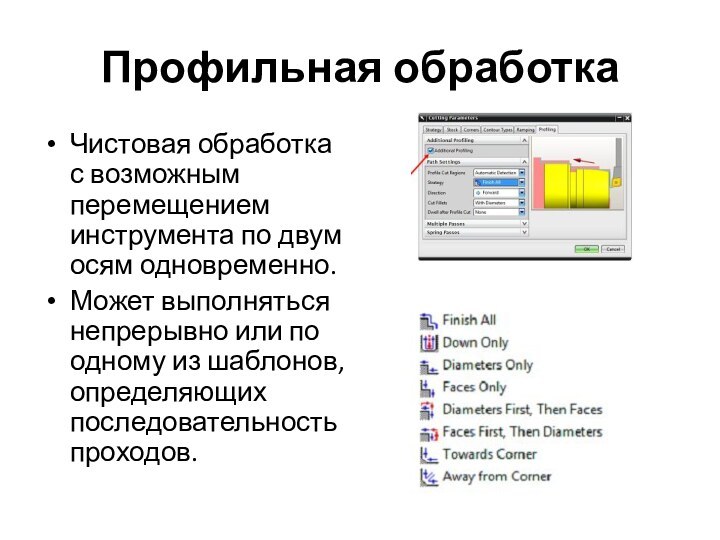

Профильная обработка

Чистовая обработка с возможным перемещением инструмента по

двум осям одновременно.

Может выполняться непрерывно или по одному из

шаблонов, определяющих последовательность проходов.

Слайд 56

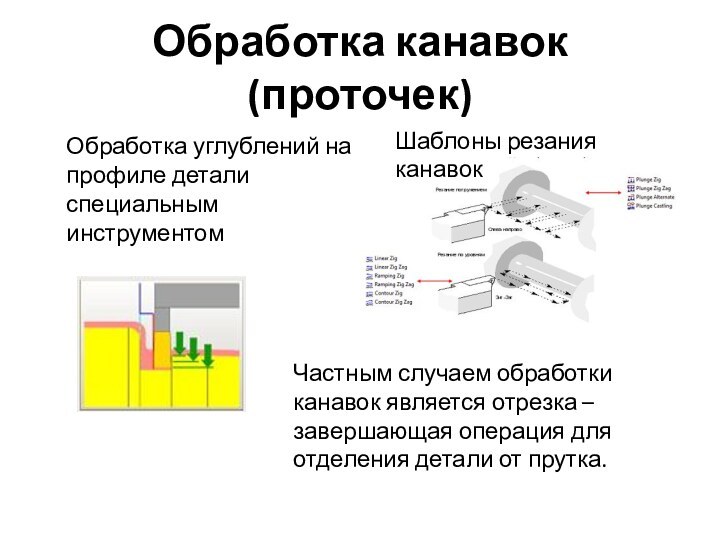

Обработка канавок (проточек)

Шаблоны резания канавок

Обработка углублений на профиле

детали специальным инструментом

Частным случаем обработки канавок является отрезка –

завершающая операция для отделения детали от прутка.

Слайд 57

Постпроцессирование

Получение полного текста управляющей программы для обработки детали

на станке с ЧПУ на основе модели обработки выполняется

с помощью специального транслятора –постпроцессора, определяющего соответствие между командами в модели и кодами управления узлами станка.