- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Тема:Литейное производство.Лекция:Сущность и основные способы литья

Содержание

- 2. 2Литейным производством называют технологический процесс изготовления изделий

- 3. 3Требования, предъявляемые к литейным материаламЖидкотекучесть – это

- 4. 4Линейная усадка (в %) наиболее распространенных литейных

- 5. Литьё в оболочковые формы Литьё в

- 6. Технология изготовления оболочковых форм1. Подогрев модели

- 7. 5 высокая точность размеров и качество поверхности

- 8. Литьё в кокиль Кокильным литьем называют

- 9. 7а) подвод сверху на стержень; б) подвод сбоку Схема подвода металла в кокиль

- 10. 8 Литьё под давлением Литьё под давлением –

- 11. 9Поршневая машина с горячей камерой сжатия 1

- 12. 9Поршневая машина с холодной камерой сжатия 1

- 13. Литьё по выплавляемым моделям – получение отливок

- 14. 11 Технологический процесс литья по выплавляемым моделям

- 15. Скачать презентацию

- 16. Похожие презентации

Слайд 3

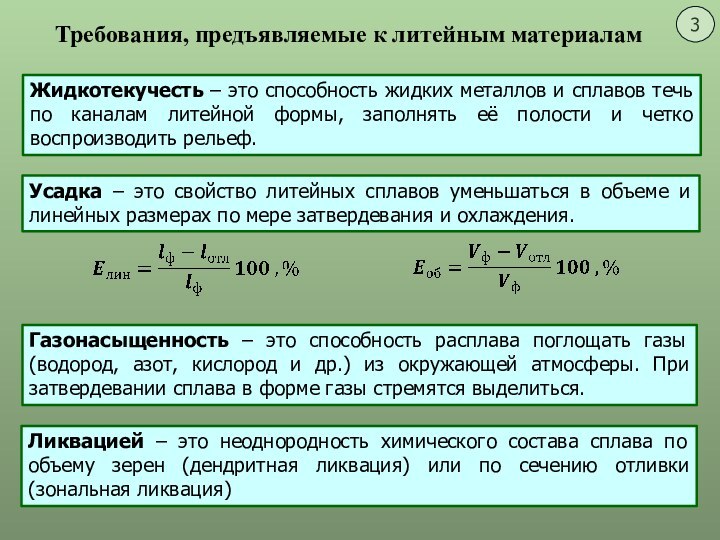

3

Требования, предъявляемые к литейным материалам

Жидкотекучесть – это способность

жидких металлов и сплавов течь по каналам литейной формы,

заполнять её полости и четко воспроизводить рельеф.Усадка – это свойство литейных сплавов уменьшаться в объеме и линейных размерах по мере затвердевания и охлаждения.

Газонасыщенность – это способность расплава поглощать газы (водород, азот, кислород и др.) из окружающей атмосферы. При затвердевании сплава в форме газы стремятся выделиться.

Ликвацией – это неоднородность химического состава сплава по объему зерен (дендритная ликвация) или по сечению отливки (зональная ликвация)

Слайд 4

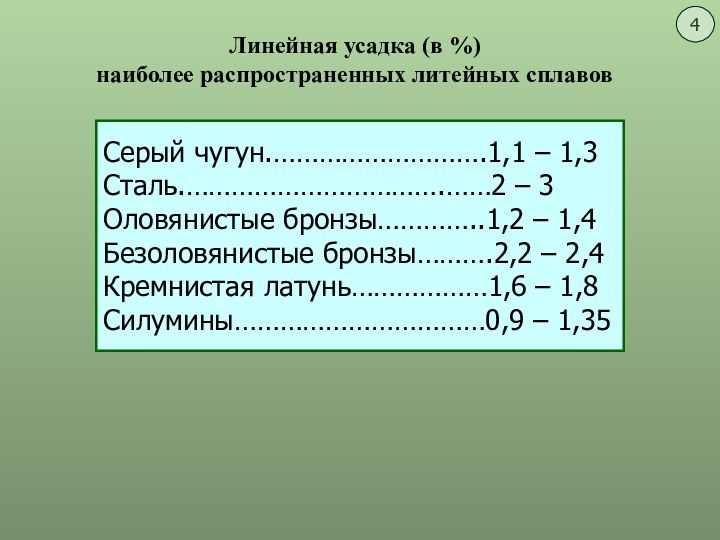

4

Линейная усадка (в %)

наиболее распространенных литейных сплавов

Серый

чугун.……………………….1,1 – 1,3

Сталь.…………………………….……2 – 3

Оловянистые бронзы…………..1,2 – 1,4

Безоловянистые бронзы……….2,2

– 2,4Кремнистая латунь………………1,6 – 1,8

Силумины……………………………0,9 – 1,35

Слайд 5

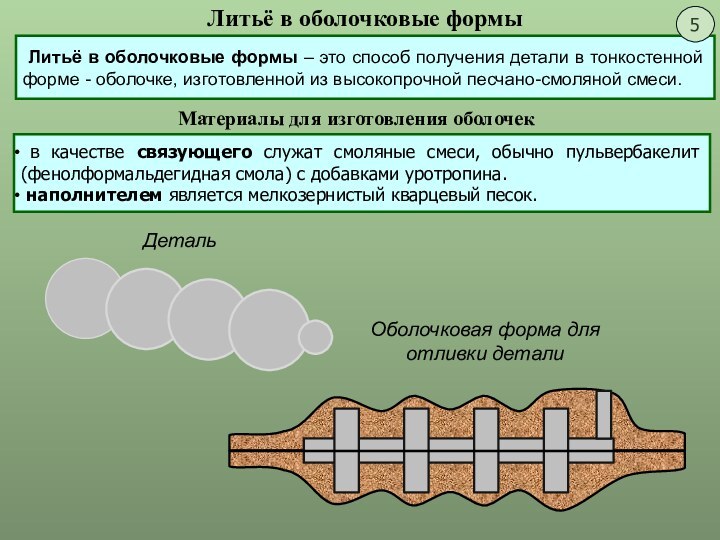

Литьё в оболочковые формы

Литьё в оболочковые

формы – это способ получения детали в тонкостенной форме

- оболочке, изготовленной из высокопрочной песчано-смоляной смеси.5

в качестве связующего служат смоляные смеси, обычно пульвербакелит (фенолформальдегидная смола) с добавками уротропина.

наполнителем является мелкозернистый кварцевый песок.

Материалы для изготовления оболочек

Деталь

Оболочковая форма для отливки детали

Слайд 6

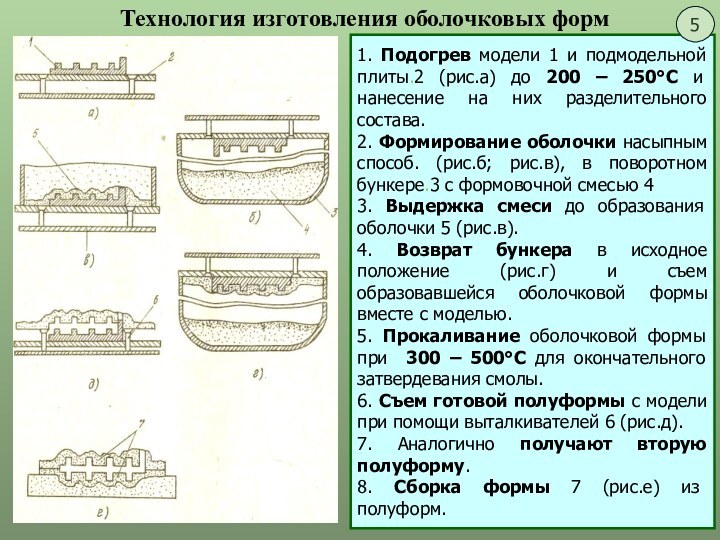

Технология изготовления оболочковых форм

1. Подогрев модели 1

и подмодельной плиты.2 (рис.а) до 200 – 250°С и

нанесение на них разделительного состава.2. Формирование оболочки насыпным способ. (рис.б; рис.в), в поворотном бункере.3 с формовочной смесью 4

3. Выдержка смеси до образования оболочки 5 (рис.в).

4. Возврат бункера в исходное положение (рис.г) и съем образовавшейся оболочковой формы вместе с моделью.

5. Прокаливание оболочковой формы при 300 – 500°С для окончательного затвердевания смолы.

6. Съем готовой полуформы с модели при помощи выталкивателей 6 (рис.д).

7. Аналогично получают вторую полуформу.

8. Сборка формы 7 (рис.е) из полуформ.

5

Слайд 7

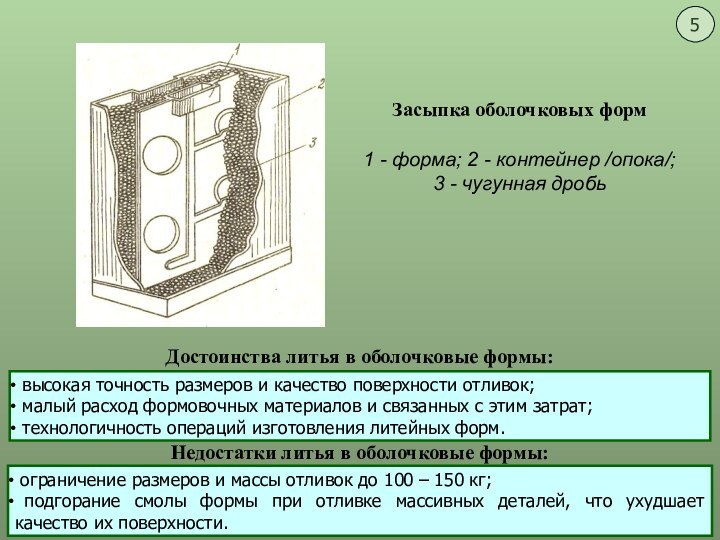

5

высокая точность размеров и качество поверхности отливок;

малый расход формовочных материалов и связанных с этим

затрат;технологичность операций изготовления литейных форм.

Достоинства литья в оболочковые формы:

ограничение размеров и массы отливок до 100 – 150 кг;

подгорание смолы формы при отливке массивных деталей, что ухудшает качество их поверхности.

Недостатки литья в оболочковые формы:

Засыпка оболочковых форм

1 - форма; 2 - контейнер /опока/;

3 - чугунная дробь

Слайд 8

Литьё в кокиль

Кокильным литьем называют процесс

получения отливок в металлических формах, называемых кокилями.

быстрое затвердевание

отливки; получение мелкозернистой структуры отливок;

нет формовочных материалов;

улучше качество поверхности отливок;

трудоемкость снижается в 2 – 6 раз;

плохая жидкотекучестъ;

трудно получить тонкостенные, сложные отливки;

в некоторых случаях кокиль нагревают до 100 – 300°С.

Особенности кокильного литья

6

Слайд 10

8

Литьё под давлением

Литьё под давлением – принудительное заполнение

металлической литейной формы расплавленным металлом под избыточным давлением, создаваемым

специальными (литейными) машинами. обеспечивает быстрое и равномерное заполнение формы;

отливки имеют высокую точность размеров и качество поверхности;

целесообразно применять в крупносерийном производстве сложных отливок массой до 50 кг из цветных сплавов;

отливки поступают на сборку без последующей механической обработки.

Особенности литья под давлением

Слайд 11

9

Поршневая машина с горячей камерой сжатия

1 – чугунный

(стальной) тигель; 2 – цилиндр обогреваемый жидким металлом; 3

– отверстия для металла; 4 – поршень машины; 5 – канал подогреваемый жидким металлом; 6 – мундштук; 7 – форма.

Слайд 12

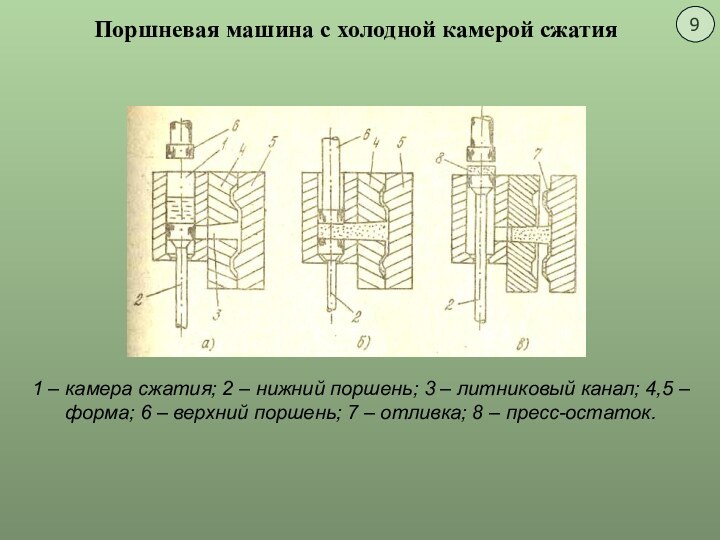

9

Поршневая машина с холодной камерой сжатия

1 – камера

сжатия; 2 – нижний поршень; 3 – литниковый канал;

4,5 – форма; 6 – верхний поршень; 7 – отливка; 8 – пресс-остаток.Слайд 13 Литьё по выплавляемым моделям – получение отливок сложной

формы, способ основан на применении моделей из легкоплавкого состава.

10

Литьё

по выплавляемым моделямПреимущества:

возможность изготовления отливок сложной формы практически из любых сплавов;

высокая точностью размеров и качество поверхности отливок;

малый расход литейных и формовочных материалов.

Недостатки:

большая трудоемкость и длительность процесса изготовления формы;

сложность технологического процесса и, соответственно, высокую стоимость отливок;

возможность окисления, обезуглероживания поверхностного слоя, крупнозернистость отливок;

газонасыщенность отливок из-за низкой газопроницаемости формы.

Особенности литья по выплавляемым моделям

Слайд 14

11

Технологический процесс

литья по выплавляемым моделям

1 —

модель; 2 — разъемная пресс-форма;

3 — блок моделей;

4 — слой суспензии; 5 — огнеупорный песок;

6 — нагревательная печь; 7 — расплав.

а — изготовление модельного

звена;

б — сборка модельного блока из

модельных звеньев;

в — формовка окунанием;

г — обсыпка огнеупором;

д — сушка;

е — выплавление моделей;

ж — засыпка песком или

чугунной дробью;

з — прокаливание формы;

и — заливка формы металлом