Слайд 2

История развития мировой газопереработки

Первый этап (20–40-е гг. XX

в.) называется эрой газового бензина, т. к. газоперерабатывающие заводы

тогда строили с целью извлечения газового бензина (компонент моторных топлив) и подготовки газа к дальнейшей транспортировке. На заводах имелись установки отбензинивания газа, удаления из него механических примесей и осушки.

Второй этап (50–70-е гг. XX в.) назван эрой сжиженных газов: на газо-перерабатывающих заводах начали, помимо извлечения газового бензина и подготовки газа к транспортировке, получать сжиженные газы (пропан и бутаны), которые использовали в качестве коммунально-бытового и моторного топлива и сырья для нефтехимии. На заводах появились абсорбционные процессы, включая низкотемпературную абсорбцию, и процессы низкотемпературной сепарации и конденсации.

Слайд 3

Третий этап (начало – 70-е гг. XX в.)

назван эрой этана, т. к. на газо перерабатывающих заводах

стали получать этановую фракцию и применять процессы глубокого охлаждения газа до –80 –100 оС.

Четвертый этап (начало – 90-е гг. XX в.) – эра сжиженных природных газов и газохимии (производство из газа водорода, синтетических жидких топлив, полиолефинов и др.).

Слайд 4

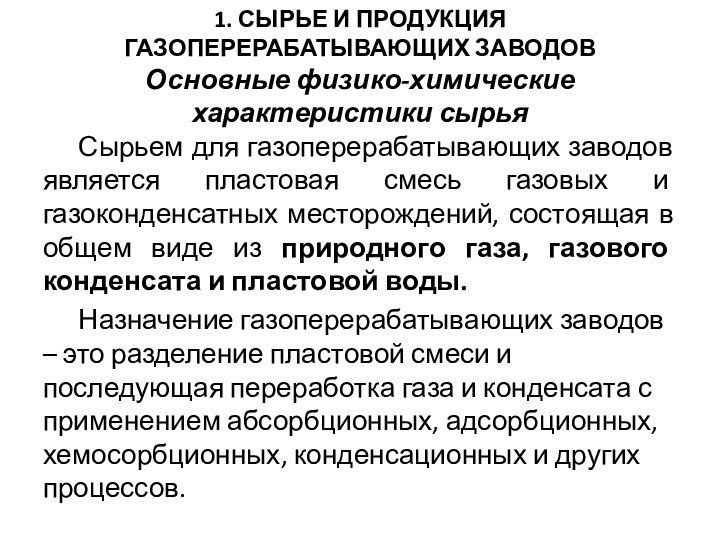

1. СЫРЬЕ И ПРОДУКЦИЯ

ГАЗОПЕРЕРАБАТЫВАЮЩИХ ЗАВОДОВ

Основные физико-химические характеристики сырья

Сырьем

для газоперерабатывающих заводов является пластовая смесь газовых и газоконденсатных

месторождений, состоящая в общем виде из природного газа, газового конденсата и пластовой воды.

Назначение газоперерабатывающих заводов – это разделение пластовой смеси и последующая переработка газа и конденсата с применением абсорбционных, адсорбционных, хемосорбционных, конденсационных и других процессов.

Слайд 5

Природные газы

Природные газы характеризуются высоким содержанием метана (67,0–99,0

% об.), а содержание тяжелых углеводородов (С5+) невелико (от

полного отсутствия до 6,0 % об.). Большинство газов содержит 1–5 % об. не углеводородных компонентов: азота, диоксида углерода, сероводорода, серооксида углерода, сероуглерода и др.

Газы трех крупных газоконденсатных месторождений – Оренбургского, Карачаганакского и Астраханского – содержат большое количество сероводорода (от 1,7 до 14,0 % об.), поэтому целевое назначение переработки этих газов – производство элементной серы.

Слайд 6

Газовые конденсаты

Газ многих месторождений выносит газовый конденсат, содержащий

углеводороды от С5Н12 до С20Н42 в количестве 5–400 г/м3

газа. Газовые конденсаты выкипают в интервале температур от 25 до 360 оС и выше, при этом некоторые из них имеют более высокую температуру начала кипения (103–210 оС), а некоторые – более низкую температуру конца кипения (197–234 оС).

Конденсаты разных месторождений сильно различаются по групповому химическому составу и содержанию общей серы. Так, по содержанию общей серы резко выделяются конденсаты Оренбургского (1,18 % мас.), Астраханского (1,37 % мас.) и Карачаганакского (0,8 % мас.) месторождений.

Газовые конденсаты являются существенным ресурсом углеводородного сырья. Их суммарная добыча сейчас достигает 25–28 млн. т/год, что в среднем по России составляет примерно 40 г на 1 м3 добываемого газа.

Слайд 7

Классификация продукции газоперерабатывающих заводов

Продукция, вырабатываемая на газоперерабатывающих заводах

(ГПЗ) и газопромысловых установках (ГПУ), условно подразделяется на пять

групп.

В первую группу входят газовые смеси, используемые как топливо. Основным компонентом в них является метан. В качестве компонентов в состав смесей входят также другие углеводороды, диоксид углерода, азот, сернистые соединения, суммарное содержание которых достигает нескольких процентов. Содержание сернистых соединений в газовых топливных смесях регламентируется, а содержание углеводородов – нет.

Вторая группа включает в себя газообразные технические чистые углеводороды (этан, пропан, бутаны) и гелий, а также смеси газовых компонентов определенного состава.

Третья группа состоит из углеводородов, относящихся ко второй группе, но в сжиженном виде, жидкого гелия и широкой фракции легких углеводородов (ШФЛУ). Общим признаком газов этой группы является то, что в жидком состоянии при 20 оС они находятся при определенном избыточном давлении.

Слайд 8

Классификация продукции газоперерабатывающих заводов

В четвертую группу входят продукты,

находящиеся в нормальных условиях в жидком состоянии, такие как

газовый конденсат и продукты его переработки.

К пятой группе относятся твердые продукты переработки природного газа – технический углерод и газовая сера.

Все продукты, входящие в состав вышеперечисленных групп, отличаются углеводородным составом, содержанием в них воды, механических примесей, диоксида углерода и сернистых соединений, температурами кипения и застывания и др.

Слайд 9

Сжиженные газы

ПТ – пропан технический,

ПБТ – пропан-бутан

технический,

БТ – бутан технический.

моторные топлива для автомобилей:

ПА

– пропан автомобильный,

ПБА – пропан-бутан автомобильный

Слайд 10

Фракция бутан-бутиленовая марка Б

по ТУ 0272-027-00151638-99 с изм.

1,2,3

Слайд 11

Газ углеводородный сжиженный топливный марка ПБА по ГОСТ

Р 52087-2003

Слайд 12

Фракция широкая лёгких углеводородов, марка Б

по ТУ

38.101524-2015

Слайд 13

Стабильный газовый конденсат

По содержанию общей серы конденсаты подразделяют

на три класса:

I. Бессернистые и малосернистые с содержанием общей

серы не более 0,05 % масс.

II. Сернистые с содержанием общей серы в пределах от 0,05 до 0,8 % масс.

III. Высокосернистые с содержанием общей серы более 0,8 % масс.

По массовому содержанию ароматических углеводородов конденсаты

делят на три типа:

А1 – высоко ароматизированные (содержание аренов более 20 % масс.);

А2 – средне ароматизированные (содержание аренов находится в

пределах от 15 до 20 % масс.);

А3 – низко ароматизированные (содержание аренов не превышает 15 % масс.).

Слайд 14

По содержанию н-алканов во фракции 200–320 оС, выделенной

из газового конденсата, конденсаты подразделяют на четыре вида:

Н1

– высоко парафинистые с содержанием н-алканов во фракции 200– 320 0Сне менее 25 % масс.

Н2 – парафинистые с содержанием н-алканов во фракции 200–320 0С в интервале от 18 до 25 % масс.;

Н3– малопарафинистые с содержанием н-алканов во фракции 200–320 0С в интервале 12–18 % масс.

Н4 – беспарафинистые с содержанием н-алканов во фракции 200–320 0С менее 12 % масс.

По фракционному составу газовые конденсаты разделены на три группы:

Ф1– конденсаты облегченного фракционного состава, 80 % масс.

которых выкипает при температуре не выше 250 0С;

Ф2 – конденсаты промежуточного фракционного состава, температура конца кипения которых находится в пределах 250–320 0С;

Ф3 – конденсаты тяжелого фракционного состава, температура конца кипения которых превышает 320 0С.

Слайд 15

По концентрации и составу сернистых соединений некоторыми авто-

рами

предложено конденсаты разделять также на три подкласса:

СI– содержащие в

основном меркаптановую серу;

СII – содержащие в основном сульфидную серу;

СIII – содержащие в одинаковых количествах сульфидную и меркаптановую серы.

Астраханский газовый конденсат по этой классификации может быть обозначен шифром IIIС3А1Н1Ф3. Входящие в этот шифр символы расшифровываются следующим образом: класс III – содержание общей серы в конденсате более 0,8 % масс.; подкласс С3 – наличие сульфидной и меркаптановой серы; тип А1 – содержание ароматических углеводородов более 20 % масс.; вид Н1 – содержание н-алканов во фракции 200–320 0С не менее 25 % масс.; группа Ф3 – температура конца кипения конденсата выше 320 0С. Таким образом, астраханский газовый конденсат относится к высокосернистым, содержащим сульфидную и меркаптановую серу, высоко ароматизированным, высоко парафинистым конденсатам тяжелого фракционного состава.

Слайд 17

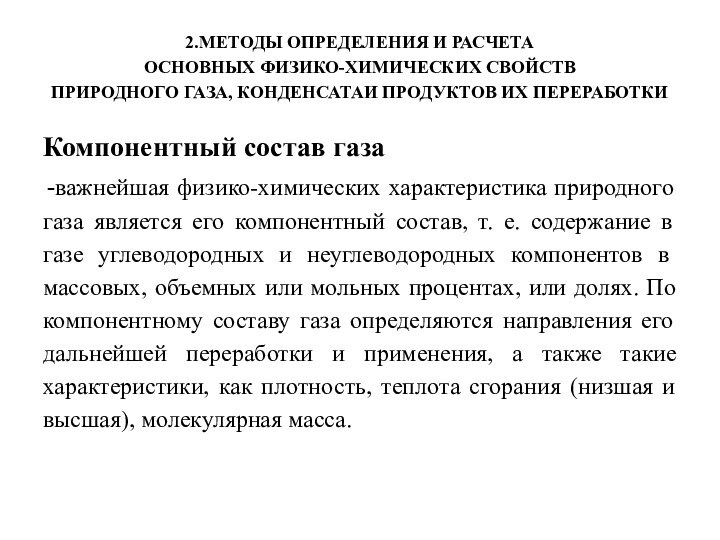

Компонентный состав газа

важнейшая физико-химических характеристика природного газа является

его компонентный состав, т. е. содержание в газе углеводородных

и неуглеводородных компонентов в массовых, объемных или мольных процентах, или долях. По компонентному составу газа определяются направления его дальнейшей переработки и применения, а также такие характеристики, как плотность, теплота сгорания (низшая и высшая), молекулярная масса.

2.МЕТОДЫ ОПРЕДЕЛЕНИЯ И РАСЧЕТА

ОСНОВНЫХ ФИЗИКО-ХИМИЧЕСКИХ СВОЙСТВ

ПРИРОДНОГО ГАЗА, КОНДЕНСАТАИ ПРОДУКТОВ ИХ ПЕРЕРАБОТКИ

Слайд 18

Газовая сера

Газовая (техническая) сера является одним из основных

продуктов не

которых газохимических производств, например Астраханского ГПЗ. Помимо газовой

серы, производимой из природных, попутных и коксовых газов, бывает природная сера, получаемая из самородных серных руд. Сера поставляется потребителям в комовом,

гранулированном и молотом виде.

Одорант

Для одорирования газа используют тиолы (меркаптаны). Ранее в качестве одоранта газа применяли этантиол концентрацией не менее 99,5 % масс., который получали синтетическим путем.

В настоящее время на Оренбургском ГПЗ производят одорант путем выделения смеси тиолов из газового конденсата. Состав этого одоранта следующий (% масс.):

– этантиол – 33;

– 2-пропантиол – 42;

– 2-метил-2-пропантиол – 1,0;

– 1-пропантиол – 10,0;

– 2-бутантиол – 14,0.

Слайд 19

Фракционный состав газового конденсата

и жидких продуктов его переработки

Фракционным

составом называется зависимость количества выкипающего продукта, выраженного в массовых

или объемных процентах от общего количества взятого продукта, от температуры кипения. Фракцией называется часть продукта дистилляции нефти или газового конденсата, выкипающая в определенном температурном интервале.

Лабораторные способы определения фракционного состава.

разгонка в стандартных колбах по ГОСТ 2177 или ГОСТ 10120;

дистилляция в лабораторных ректификационных колоннах (включая и разгонку на аппарате АРН-2 по ГОСТ 11011) и получение состава по ИТК нефти, газового конденсата и нефтепродуктов;

получение зависимости доли отгона паров от температуры при однократном испарении (кривая ОИ);

имитированная дистилляция с получением состава по ИТК на хроматографах, имеющих специальные насадочные колонки.

Слайд 20

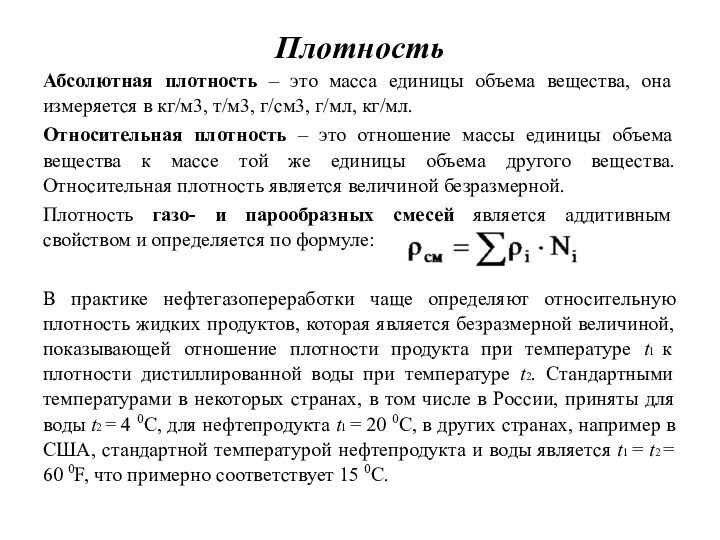

Плотность

Абсолютная плотность – это масса единицы объема вещества,

она измеряется в кг/м3, т/м3, г/см3, г/мл, кг/мл.

Относительная

плотность – это отношение массы единицы объема вещества к массе той же единицы объема другого вещества. Относительная плотность является величиной безразмерной.

Плотность газо- и парообразных смесей является аддитивным свойством и определяется по формуле:

В практике нефтегазопереработки чаще определяют относительную плотность жидких продуктов, которая является безразмерной величиной, показывающей отношение плотности продукта при температуре t1 к плотности дистиллированной воды при температуре t2. Стандартными температурами в некоторых странах, в том числе в России, приняты для воды t2 = 4 0С, для нефтепродукта t1 = 20 0С, в других странах, например в США, стандартной температурой нефтепродукта и воды является t1 = t2 = 60 0F, что примерно соответствует 15 0С.

Слайд 21

Молекулярная масса компонентов газа определяется по их химической

формуле с учетом атомных масс входящих в их молекулы

элементов. Определение молекулярной массы смеси газов целесообразно проводить по правилу аддитивности: Мсм=М1+М2+М3+… +Мi.

Для жидких газоконденсатных и нефтяных продуктов и их узких фракций экспериментальное определение молекулярной массы доступно и целесообразно лишь в исследовательской практике. Вследствие этого для ее нахождения при расчетах аппаратуры технологических установок рекомендуется пользоваться эмпирическими формулами, имеющими ограниченную область применения и неодинаковую степень точности.

Наиболее широкое распространение получила формула Б.П. Воинова для парафиновых у/в: М = 60 + 0,3tср + 0,001 t2

где М – молекулярная масса; tср – средняя молекулярная температура кипения газоконденсатных и нефтяных продуктов или узкой фракции, 0С

Для нефтяных фракций: М = (7К – 21,5) + (0,76 – 0,04К) tср + (0,0003К – 0,00245) t2, где К – фактор парафинистости

Молекулярная масса

Слайд 22

Энтальпия

Энтальпия (теплосодержание) отдельных компонентов и фракций газа и

газового конденсата и их смесей в газообразном и жидком

состояниях.

Энтальпия идеального газа зависит только от температуры, энтальпия реальных газов и жидкостей – и от давления.

При расчетах энтальпии реальных газов и жидкостей вначале определяют «идеальногазовую» энтальпию, а затем вводят поправку, учитывающую отклонение от энтальпии идеального газа.

Слайд 23

Константа фазового равновесия

Константы фазового равновесия (КФР) используются в

инженерных расчетах для решения следующих основных задач:

1. Определение состава

равновесных фаз и доли отгона по заданным давлению, температуре и составу исходной смеси.

2. Определение состава одной из равновесных фаз по заданным давлению, температуре и составу второй равновесной фазы.

3. Определение температуры начала кипения по заданным давлению и составу жидкой фазы.

4. Определение температуры конца кипения или начала конденсации по заданным давлению и составу паровой или газовой фазы.

При низком давлении в системе (до 0,4 МПа) и положительных температурах для узких фракций газового конденсата, нефти и нефтепродуктов, кипящих при температурах выше 200 0С, по формуле Ашворта:

lg(Р – 3 158) = 7,6715 –2,68 f T

где Р – давление насыщенных паров, Па; Т – температура, К; Т0 – средняя

температура кипения фракции при атмосферном давлении, К; f(T) – функция

температуры Т

Слайд 24

Осушка газов

В недрах земных пластов углеводородные газы (природный,

попутный) насыщены водяными парами до равновесного состояния, а также

более тяжелые углеводороды, диоксид углерода, серусодержащие соединения, инертные газы. Количество паров воды зависит от условий в пласте, а также от состава газа. Присутствие паров воды в газе негативно сказывается на аппаратах и коммуникациях установок переработки и транспорта газа вследствие образования в них гидратов, во избежание этого явления, обязательным условием подготовки газа к транспортировке по магистральным газопроводам служит процесс осушки и отбензинивания газа.

Важным требованием к топливу на сжатом природном газе является низкая точка росы по воде. Если точка росы по воде при условиях подачи превышает минимальную температуру окружающей среды, то необходимо установить оборудование для осушки газа. Выбор оборудования определяется исходя из требований заказчика и рабочих условий. Для достижения очень низкой точки росы по воде для широкого диапазона рабочего давления, рекомендуется использование установки по осушке и очистке природного газа c регенерацией тепла.

Слайд 25

Точка росы

Точка росы – это температура охлаждения газа,

при которой водяной пар, который в нём содержится, начинает

конденсироваться, образовывая росу, то есть это температура выпадения конденсата.

Для определения данного показателя пользуются формулой приблизительного расчёта температуры точки росы Тр (°С), которая определяется зависимостью относительной влажности Rh (%) и температуры газаа Т (°С):

Слайд 26

На приведённой диаграмме представлено максимальное содержание водяного пара

в воздухе над уровне моряНа приведённой диаграмме представлено максимальное содержание

водяного пара в воздухе над уровне моря в зависимости от температуры. Чем выше температура, тем выше равновесное парциальное давление пара.

Слайд 27

Применяемые технологии в установках по осушке природного газа

осушка

газа на основе процесса абсорбции

осушка газа на основе процесса

охлаждения (В основе способа лежит охлаждение газа при неизменном давлении. По ходу процесса избыточная влага конденсируется и отводится, а точка росы газа снижается).

осушка газа на основе процесса адсорбции

осушки газа на основе комбинирования различных процессов

Слайд 28

Осушка газа методом абсорбции

В основе способа лежит применение

специальных реагентов поглощающих влагу из газа при непосредственном контакте

внутри установки.

В качестве влагопоглощающих агентов используются растворы диэтиленгликоля (ДЭГ), триэтиленгликоля (ТЭГ).

В ходе процесса осушаемый газ на тарелках абсорбера контактирует в противотоке с подаваемым сверху гликолем. Давление в абсорбере не превышает 120 атм., а температура гликоля порядка 40°C.

Осушенный газ отводится сверху абсорбера и направляется в магистральный газопровод, а гликоль, насыщенный влагой, отводится снизу абсорбера и направляется в регенератор – для отдува поглощенных углеводородов. После регенератора насыщенный влагой гликоль нагревается в подогревателе и поступает на регенерацию в десорбер, в котором из-за меньшего давления и подвода тепла происходит испарение и отвод поглощенной гликолем в абсорбере влаги из газа.

Из десорбера регенерированный гликоль с концентрацией 95-97% поступает вновь на абсорбцию и цикл повторяется.

Слайд 29

Абсорбционный метод осушки природного (у/в) газа

В настоящее время

наибольшее распространение в России получил абсорбционный метод с применением

ди- (ДЭГ), три-(ТЭГ), реже моно- и тетраэтиленглколей в качестве основного сорбента,

Слайд 31

Глубина осушки газа

Глубина осушки газа очень сильно зависит

от концентрации гликоля, с которым газ контактирует в абсорбере.

Максимально возможная концентрация гликоля, которой можно достичь, равна 97%.

Абсорбция гликолем с концентрацией гликоля 96-97% позволяет достичь депрессии точки росы осушаемого газа равную 30°C.

Увеличение концентрации гликоля до 99% позволяет, значению депрессии точки росы вырасти до 40°C.

В тех случаях, когда стандартных настроек процесса осушки недостаточно для получения необходимого качества осушки газа, возможно аппаратурное оформление установки для осуществления процесса осушки в двух ступенчатом исполнении.

На первом этапе осушка происходит по стандартному циклу, газ осушается в абсорбере, контактируя с гликолем концентрацией 96 %, после чего поступает в абсорбер вторичной осушки, где уже осушенный на первом этапе газ повторно осушается гликолем концентрации 99,5 %. В десорбере этапа первичной осушки, процесс регенерации гликоля происходит под давлением 1-2 атм, а в десорбере вторичной осушки под вакуумом.

Применение процесса двух стадийной осушки газа, позволяет получить на выходе с установки депрессию точки росы около 90°C.

Слайд 32

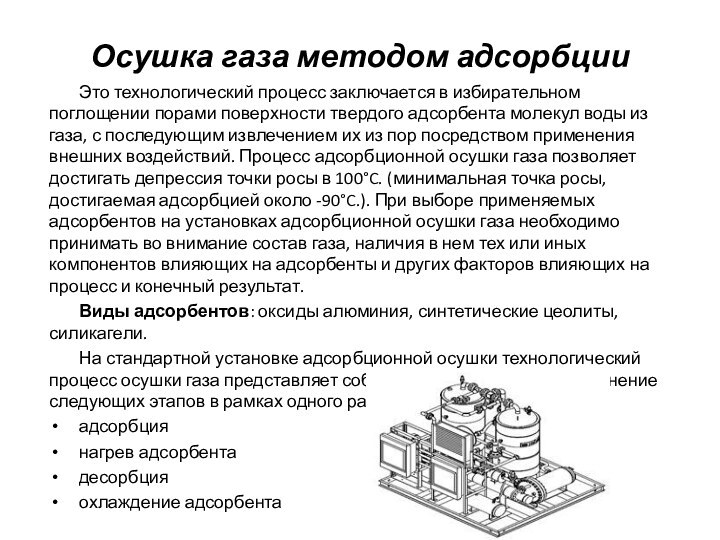

Осушка газа методом адсорбции

Это технологический процесс заключается в

избирательном поглощении порами поверхности твердого адсорбента молекул воды из

газа, с последующим извлечением их из пор посредством применения внешних воздействий. Процесс адсорбционной осушки газа позволяет достигать депрессия точки росы в 100°C. (минимальная точка росы, достигаемая адсорбцией около -90°C.). При выборе применяемых адсорбентов на установках адсорбционной осушки газа необходимо принимать во внимание состав газа, наличия в нем тех или иных компонентов влияющих на адсорбенты и других факторов влияющих на процесс и конечный результат.

Виды адсорбентов: оксиды алюминия, синтетические цеолиты, силикагели.

На стандартной установке адсорбционной осушки технологический процесс осушки газа представляет собой последовательное выполнение следующих этапов в рамках одного рабочего цикла осушки:

адсорбция

нагрев адсорбента

десорбция

охлаждение адсорбента

Слайд 33

АДСОРБЦИЯ

На практике по механизму адсорбции осуществляют процесс поглощения одного или

нескольких компонентов из газовой смеси или раствора как правило

на поверхности твердого вещества – адсорбентом. Смесь паров или газов, направляемую на адсорбцию , называют адсорбтивом вещество, которое используют как поглотитель, называют адсорбентом. Адсорбируемое вещество называют адсорбатом. Адсорбенты обладают селективностью (избирательностью) и обратимостью. Благодаря этому имеется возможность улавливать и затем выделять адсорбируемые вещества из растворов или смесей газов и возвращать их в производство. В этом состоит сущность рекуперации. Рекуперация используется, в частности, для возврата в производственный цикл пожаровзрывоопасных и токсичных растворителей.

Слайд 34

Очистка газов раствором этаноламинов от сероводорода и диоксида

углерода

Очистка от Н2S и CO2 (процесс абсорбции)

2RNH2 + H2S =

(RNH3)2S

(RNH3)2S + H2S = 2RNH3HS

CO2+2RNH2 + H20 = (RNH3)2C03

C02 + (RNH3)2C03 + H20 = 2RNH3HC03

где: R — группа — OHCH2CH2- (этанол-)

Перечень очищаемых фракций в нефтепереработке

Прямогонные газы

Газы гидроочистки бензиновых, керосиновых и дизельных фракций

Газы каталитического крекинга