Слайд 2

Классификация техногенных месторождений

Слайд 3

На предприятиях цветной металлургии производят 74 элемента периодической

системы Менделеева. Перечень извлекаемых ценных элементов из каждого вида

сырья устанавливается с учетом экономической эффективности, технической возможности и рынка сбыта. Количественной оценкой эффективности использования сырьевых ресурсов являются показатели уровня их комплексности использования. Они учитывают характеристику сырья, отходов, оборотных полупродуктов, а также неучтенные потери, долю стоимости сопутствующих элементов в одноименном продукте (например, цинка в медном концентрате). Обобщающим показателем является отношение стоимости извлеченных компонентов в товарную продукцию к их суммарной стоимости в сырье по единым ценам.

Для оценки перспективности, резервов повышения комплексности использования сырья рассчитывают:

1) потенциальный коэффициент — отношение стоимости полезных компонентов, извлечение которых целесообразно и технически возможно в ближайший период, к стоимости всех ценных компонентов в сырье;

2) оптимальный коэффициент комплексности — отношение стоимости всех компонентов, которые можно извлекать при внедрении достижений техники и технологии, к валовой стоимости всех компонентов в сырье (по единым рыночным ценам);

3) достигнутый коэффициент комплексности использования сырья — отношение стоимости элементов, извлеченных в товарную продукцию, к их оптимально возможной стоимости.

Cостояние комплексности использования сырья на отечественных предприятиях остается неудовлетворительным. Например, в медных рудах содержится 30 ценных элементов, из них 22 экономически оправдано извлекать, а извлекают только 16 (Сu, Ni, Zn, РЬ, Sn, Сd, SЬ, S, Sе, Те, Gе, Вi, Rе, Мо, Аu, Аg); в итоге коэффициент комплексности использования сырья не превышает 66—68 %.

В медных рудах в стоимостном выражении на долю меди приходится 15—20 %, благородных металлов 6— 10 %, редких элементов 1 — 2 %, серы 20—30 %, а железа 25—35 %, железо и породообразующие элементы практически не извлекаются и сбрасываются в отвалы (хвосты, шлаки).

Слайд 4

Потери руды на стадии ее добычи зависят от

типа месторождения, системы разработки, уровня механизации, квалификации персонала и

составляют 8— 10 %. В процессе добычи кондиционной руды неизбежно накопление забалансового сырья (потерянные руды, мелкие залежи, вскрытая порода), экономическая переработка которого по стандартным технологиям невозможна. Наиболее эффективна и доступна переработка подобного сырья методами кучного и подземного выщелачивания.

Как правило, добываемую руду подвергают обогащению, основным способом которого является флотация. Эффективность разделения и качество получаемых концентратов определяются химическим и минералогическим составом руд, используемыми схемой, аппаратурой, реагентикой и средствами контроля при обогащении. Наибольшие потери ценных элементов приходятся на передел обогащения (до 80— 85 % от всех потерь):

— отвальные хвосты;

— попадание сопутствующих элементов в одноименные концентраты.

Совершенствование цикла обогащения предполагает модернизацию существующего производства, использование комбинированных технологий для разделения коллективных промпродуктов, доизвлечение металлов из хвостов обогащения, сточных вод, попутное извлечение нерудных ископаемых, тщательный технологический контроль и оперативное автоматизированное управление.

При металлургическом производстве основными источниками потерь ценных металлов являются отходы (шлаки, неуловленная пыль, шламы), выбрасываемые газы, промышленные стоки. Как следствие, например, в металлургии меди на отечественных заводах извлечение меди, благородных металлов достигает 96—97 %; в то же время только 56—60 % S, до 40—43 % Sе, Те, 16 РЬ, 11 Zn и не более 4—6 % Gе, Сd, Вi.

Слайд 5

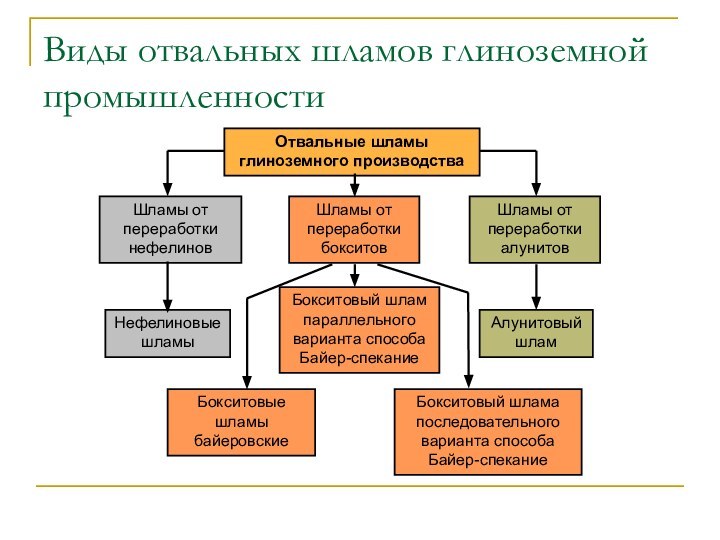

Виды отвальных шламов глиноземной промышленности

Слайд 6

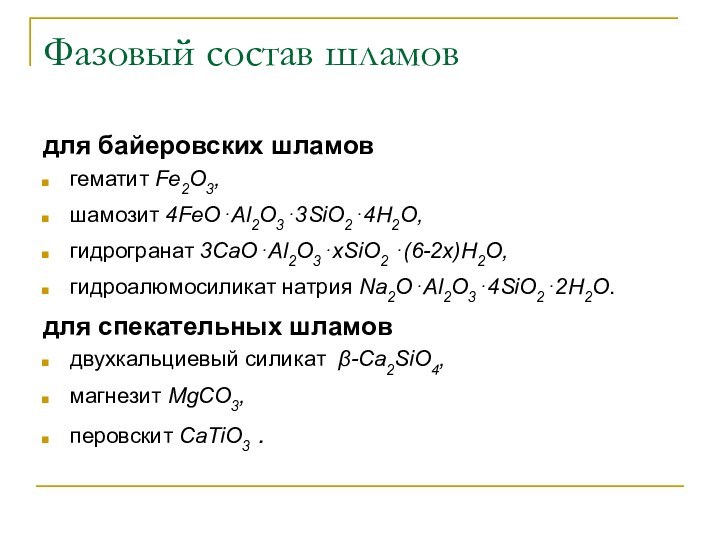

Фазовый состав шламов

для байеровских шламов

гематит Fe2O3,

шамозит 4FeO⋅Al2O3⋅3SiO2⋅4H2O,

гидрогранат 3CaO⋅Al2O3⋅xSiO2 ⋅(6-2x)H2O,

гидроалюмосиликат натрия Na2O⋅Al2O3⋅4SiO2⋅2H2O.

для спекательных шламов

двухкальциевый силикат β-Ca2SiO4,

магнезит MgCO3,

перовскит CaTiO3 .

Слайд 7

В результате образования отвальных шламов глиноземного производства происходят

значительные потери каустической щелочи, железа, глинозема и др. Ежегодные

потери с красными шламами на 1 т товарного глинозема составляют:

10-20 % глинозема боксита;

100-200 кг щелочи;

железа около 0,5 млн.т/год.

Выбор направления утилизации или использования шламов определяется следующими параметрами:

количеством шлама;

химическим и минералогическим составом;

наличием конкретных потребителей шлама;

стоимостью энергетических затрат;

экономической обстановкой в районе.

Слайд 8

Проблема использования бокситовых шламов может решаться как путем

их комплексной переработки на чугун, глинозем, щелочь, цемент, так

и непосредственным использованием шлама в качестве добавки при производстве различных видов промышленной продукции. Поиск и разработка безубыточных способов промышленной переработки шламов широко ведутся во многих странах, однако в большинстве они не вышли за рамки полупромышленных испытаний.

Слайд 9

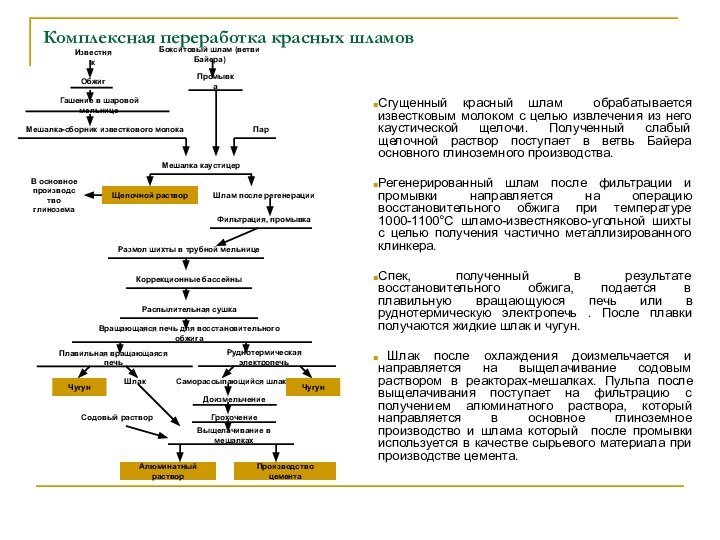

Комплексная переработка красных шламов

Сгущенный красный шлам обрабатывается известковым

молоком с целью извлечения из него каустической щелочи. Полученный

слабый щелочной раствор поступает в ветвь Байера основного глиноземного производства.

Регенерированный шлам после фильтрации и промывки направляется на операцию восстановительного обжига при температуре 1000-1100°С шламо-известняково-угольной шихты с целью получения частично металлизированного клинкера.

Спек, полученный в результате восстановительного обжига, подается в плавильную вращающуюся печь или в руднотермическую электропечь . После плавки получаются жидкие шлак и чугун.

Шлак после охлаждения доизмельчается и направляется на выщелачивание содовым раствором в реакторах-мешалках. Пульпа после выщелачивания поступает на фильтрацию с получением алюминатного раствора, который направляется в основное глиноземное производство и шлама который после промывки используется в качестве сырьевого материала при производстве цемента.

Слайд 10

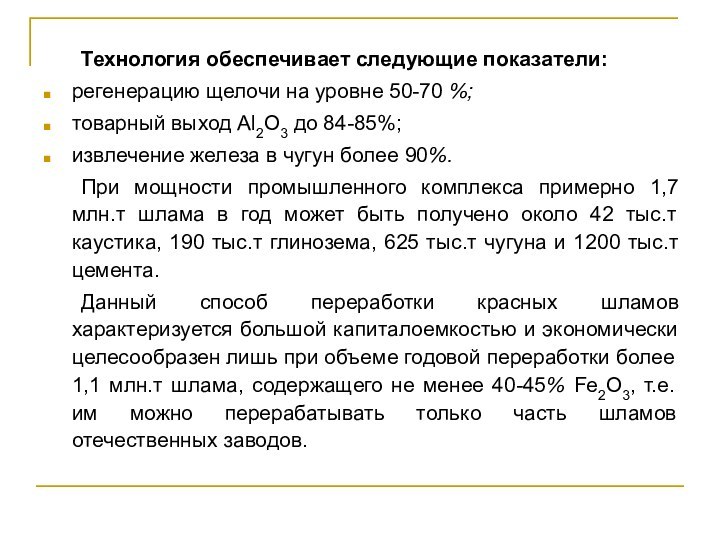

Технология обеспечивает следующие показатели:

регенерацию щелочи на уровне 50-70

%;

товарный выход Al2O3 до 84-85%;

извлечение железа в чугун

более 90%.

При мощности промышленного комплекса примерно 1,7 млн.т шлама в год может быть получено около 42 тыс.т каустика, 190 тыс.т глинозема, 625 тыс.т чугуна и 1200 тыс.т цемента.

Данный способ переработки красных шламов характеризуется большой капиталоемкостью и экономически целесообразен лишь при объеме годовой переработки более 1,1 млн.т шлама, содержащего не менее 40-45% Fe2O3, т.е. им можно перерабатывать только часть шламов отечественных заводов.

Слайд 11

Югославская схема комплексной переработки красного шлама

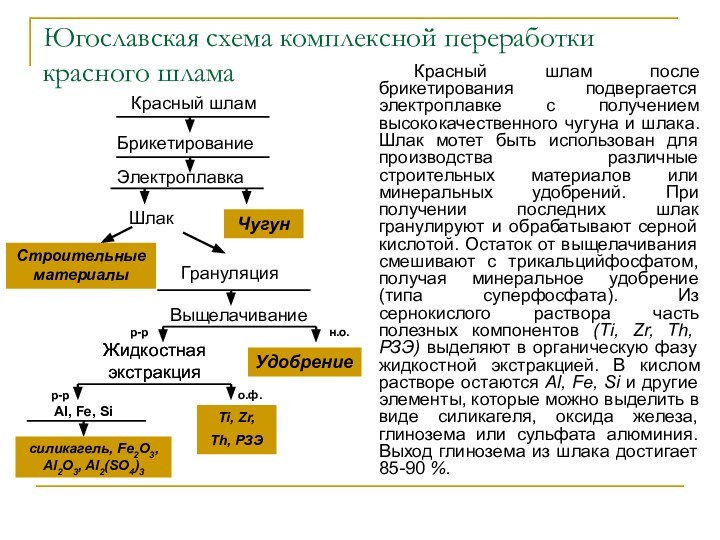

Красный шлам

после брикетирования подвергается электроплавке с получением высококачественного чугуна и

шлака. Шлак мотет быть использован для производства различные строительных материалов или минеральных удобрений. При получении последних шлак гранулируют и обрабатывают серной кислотой. Остаток от выщелачивания смешивают с трикальцийфосфатом, получая минеральное удобрение (типа суперфосфата). Из сернокислого раствора часть полезных компонентов (Ti, Zr, Th, РЗЭ) выделяют в органическую фазу жидкостной экстракцией. В кислом растворе остаются Al, Fe, Si и другие элементы, которые можно выделить в виде силикагеля, оксида железа, глинозема или сульфата алюминия. Выход глинозема из шлака достигает 85-90 %.

Слайд 12

Венгерская схема комплексной переработки красного шлама

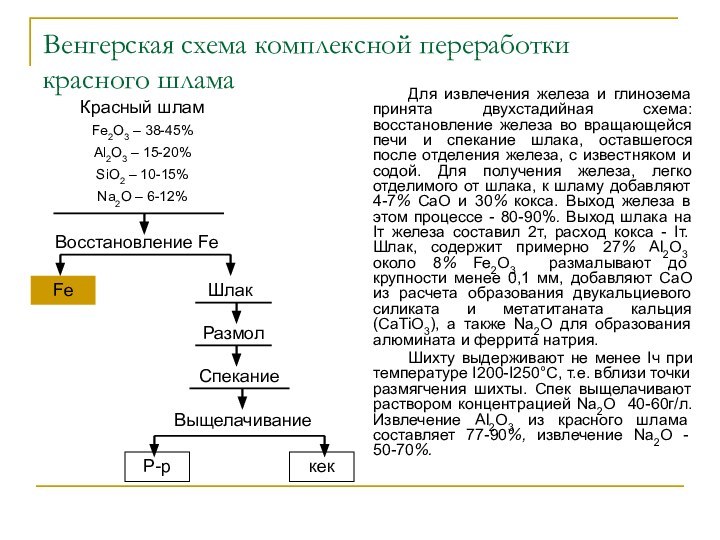

Для извлечения железа

и глинозема принята двухстадийная схема: восстановление железа во вращающейся

печи и спекание шлака, оставшегося после отделения железа, с известняком и содой. Для получения железа, легко отделимого от шлака, к шламу добавляют 4-7% СаО и 30% кокса. Выход железа в этом процессе - 80-90%. Выход шлака на Iт железа составил 2т, расход кокса - Iт. Шлак, содержит примерно 27% Al2O3 около 8% Fe2O3 размалывают до крупности менее 0,1 мм, добавляют CaO из расчета образования двукальциевого силиката и метатитаната кальция (CaTiO3), а также Na2O для образования алюмината и феррита натрия.

Шихту выдерживают не менее Iч при температуре I200-I250°С, т.е. вблизи точки размягчения шихты. Спек выщелачивают раствором концентрацией Na2O 40-60г/л. Извлечение Аl2O3 из красного шлама составляет 77-90%, извлечение Na2O - 50-70%.

Слайд 13

Схема комплексной переработки красного шлама фирмы «Джулини» (ФРГ)

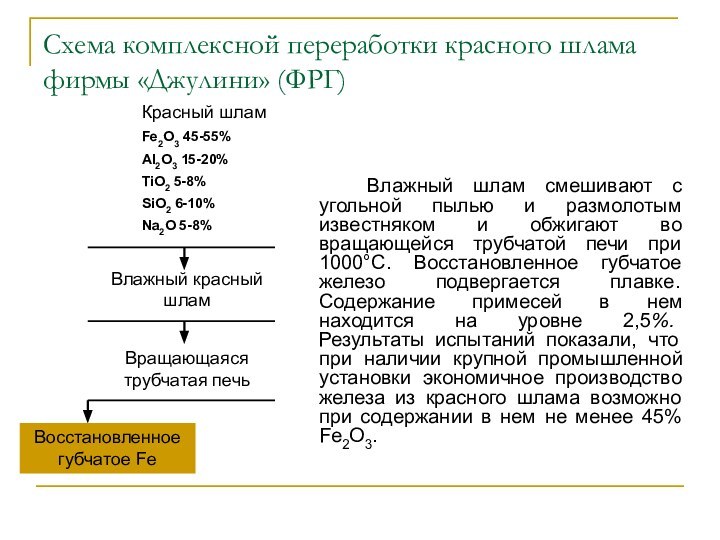

Влажный шлам смешивают с угольной пылью и размолотым известняком

и обжигают во вращающейся трубчатой печи при 1000°С. Восстановленное губчатое железо подвергается плавке. Содержание примесей в нем находится на уровне 2,5%. Результаты испытаний показали, что при наличии крупной промышленной установки экономичное производство железа из красного шлама возможно при содержании в нем не менее 45% Fe2O3.

Слайд 14

Наряду с вышеописанными, предложены и многие другие гидрометаллургические

способы комплексной переработки красных шламов, которые также характеризуются большой

капиталоемкостью и экономически целесообразны лишь при объеме годового производства 1 млн.т и более шлама, содержащего не менее 40-45 % Fe2O3. В связи с этим во многих странах ведутся изыскания прямых путей утилизации бокситовых шламов путем добавки их при производстве продукции в различных отраслях народного хозяйства.

Слайд 15

Окускование руд и концентратов

Прямое использование шламов в

доменном производстве чугуна не рекомендуется по ряду причин:

малое

содержание железа в шламе (30-40% против 60-65% в железорудном концентрате);

высокое содержание нежелательных примесей Р, TiO2, Nа2O.

Даже добавка до 1О% красного шлама в шихту доменного производства приведет:

к снижению производительности доменных печей;

перерасходу кокса;

получению некондиционного по примесям чугуна.

Слайд 16

Значительный интерес представляет технология упрочнения железорудных агломератов и

окатышей с использованием в качестве комкующего и стабилизирующего агента

малых добавок высокожелезистого красного шлама. Для окускования железорудных концентратов применяется бентонит, который довольно дорог и дефицитен.

Установлено, что использование бокситового шлама вместо бентонита позволяет достичь следующего:

повысить степень окомкования агломерационных шихт;

в меньшей мере разубоживать концентрат вследствие более высокого содержания железа в шламе (35% по сравнение с 5-6% Fe в бентоните).

Слайд 17

Исследования, выполненные с байеровскими шламами Уральского и Днепровского

алюминиевых заводов, показали, что увеличение содержания железа в окатышах

(агломерате) на 1% дает прирост выпуска чугуна на 2,5% и экономию кокса на 1%. По влиянию на прочностные характеристики окатышей добавка 3% красного шлама примерно идентична добавке 1% бентонита, при этом окатыши обогащаются железом на 0,23%, и вследствие меньшего содержания SiO2 в шламе, чем в бентоните (6-8% по сравнению с 50%), достигается экономия известняка на офлюсование окатышей.

Длительными промышленными испытаниями на заводе «Запорожсталь» установлено, что введение 2% красного шлама Днепровского алюминиевого завода в состав шихты аглофабрик позволяет:

повысить прочность агломерата по выходу годного продукта на 5,1%;

увеличить выпуск чугуна не менее чем на 1,0%;

сэкономить не менее 0,5% кокса.

Реализация полученных результатов возможна после строительства на заводе технологических линий подготовки красного шлама (фильтрация, сушка, отгрузка).

Слайд 18

Цементное производство

Высоко- и маложелезистые красные шламы могут

использоваться в качестве комплексной корректирующей добавки при производстве портландцементного

клинкера. Положительные особенности такой добавки:

высокое содержание полуторных оксидов (до 62%) при значительной доле Al2O3 (до 20%);

незначительные колебания химического состава;

наличие легирующих компонентов (Ti,P,V);

высокая дисперсность шлама (содержание частиц размером менее 10 мкм свыше 90%).

Сырьевые смеси с красным шламом имеют повышенную текучесть при влажности, на 4-15% меньшей влажности смесей, обычно применяемых в цементном производстве, что позволяет снизить энергозатраты на обжиг клинкера.

В целом можно отметить, что применение красного шлама практически не меняет основную технологию производства цемента и не сопряжено со значительными капитальными затратами.

Слайд 19

Строительная керамика

Байеровские шламы вследствие алюможелезистого состава и

высокой дисперсности пластичны, поэтому в смеси с глинами могут

использоваться в производстве керамических изделий.

В опытно-заводском масштабе разработана технология производства глиняного кирпича методом пластического формования на основе красного шлама Днепровского алюминиевого завода (содержание красного шлама более 70%). Потребление шлама кирпичным заводом с годовой мощностью 100 тыс.штук кирпича составит 350 тыс.т.

Производство кирпича из байеровского шлама реализовано фирмой "Джулини". Красный шлам смешивают с глиной (его количество в массе составляет 10-50%), прессуют и обжигают. Прочность кирпича превышает прочность кирпича из традиционного сырья, поэтому он пригоден для строительства высотных зданий.

В опытно-промышленном масштабе разработан и опробован способ производства силикатного кирпича с использованием в качестве высокодисперсного вяжущего бокситового шлама Павлодарского алюминиевого завода. Оптимальный состав силикатного кирпича следующий, % (по массе): песок - 76,2; бокситовый шлам - 18,8; известь - 5.

Выполнены исследования, показавшие эффективность использования красных байеровских шламов в производстве керамических цветных и глазурованных плиток, канализационных керамических труб и других изделий.

Слайд 20

Применение красного шлама для восстановления почвы

Основные составляющие

красного шлама устойчивы и идентичны природным соединениям, содержащимся в

почве, за исключением алюмосиликатов щелочей. Последние медленно гидролизуются с выделением щелочи, затем карбонизируются, что неблагоприятно влияет на развитие растений. Процесс этот, правда, чрезвычайно медленный. При смешении красного шлама с небольшим количеством пахотной земли почва становится пригодной для произрастания растений. Вероятно, пахотная земля, содержащая глину или имеющая кислую почву, поглощает щелочь, выделенную алюмосиликатами. Проведенные фирмой «Пешине» исследования показали, что на такой почве можно выращивать помидоры и картофель. Предполагается, что физическая структура красного шлама способствует удержанию в почве влаги и питательных веществ.

Слайд 21

Использование бокситовых (байеровских) шламов для производства коагулянтов для

очистки сточных вод

В последние годы в связи с

расширением коммунального хозяйства городов, химизацией многих отраслей промышленности и сельского хозяйстве, интенсивным развитием целлюлозно-бумажной и других отраслей промышленности значительно возросла потребность в этих продуктах. В настоящее время для очистки воду используют соли алюминия и железа.

Действие солей алюминия и железа основано на их гидролизе в водных растворах с образованием гидрооксидов Al(OH)3, Fe(OH)3, Fe(OH)2, которые в момент образования взаимодействуют с частицами взвешенных и коллоидных загрязнений, одновременно адсорбируя растворенные в воде органические вещества, а также различные ионы (F-, Cu+2, Zn+2, Pb+2 и др.), образующие с коагулянтами нерастворимые соединения.

Байеровский шлам можно рассматривать в качестве сырьевого источника для производства комплексного железоалюминийсодержащего коагулянта. Производство такого коагулянта основано на сернокислотном разложении бокситового шлама из расчета образования смеси сульфата трехвалентного железа и сульфата алюминия.

Слайд 22

Области использования бокситовых шламов

Байеровские

Бокситовые шламы

Спекательные

Комплексная переработка

на чугун, глинозем и цемент

Окускование руд и концентратов

Керамические облицовочные плитки, канализационные трубы

Наполнитель для асфальтобетона, жаростойкого бетона

Керамические клинкерные материалы

Производство красок

Стекло

Гидравлическая добавка в портландцемент

Смешанные цементы; закладочные смеси

Силикатный кирпич

Стеклошламовые строительные материалы

Керамический кирпич

В составе портландцементных сырьевых смесей

Слайд 23

Утилизация красного шлама в различных отраслях промышленности (в

отличие от комплексной переработки) связана с небольшим объемом капиталовложений,

но ставит важную задачу - организацию и внедрение на глиноземных заводах фильтрации и сушки красных шламов, так как при погрузке, транспортировке и разгрузке шлама влажность его не должна превышать 15-20%.

При современных аппаратурно-технологических схемах переработки бокситов промытая шламовая пульпа, направляемая в отвал, имеет влажность 75-85%.

Слайд 24

ПЕРЕРАБОТКА И ИСПОЛЬЗОВАНИЕ НЕФЕЛИНОВЫХ ШЛАМОВ

В России широко осуществляется

комплексная переработка нефелинового сырья на Пикалевском и Ачинском глиноземных

комбинатах с получением глинозема, соды, поташа и цемента. Самый дешевый глинозем производится в Пикалевском производственном глиноземном объединении из Кольского нефелинового концентрата. Выпускаемая при переработке нефелинов сода характеризуется высоким насыпным весом, что в зарубежных странах достигается специальной ее обработкой. Поташ в России в настоящее время производится только из нефелинов.

Эксплуатационные затраты на производство указанных продуктов из нефелинового сырья на 10-15 % ниже затрат на производство их при раздельном получении:

глинозема - из бокситов по способу Байера;

соды - по аммиачному способу;

поташа - из калийсодержащего сырья;

цемента - из известняка и глины.

Основным фактором высокой эффективности этой технологии является возможность использования нефелинового шлама для производства цемента. На глиноземных заводах страны перерабатывающих нефелиновое сырье, ежегодно производится до 4,5 млн.т цемента.

Нефелиновый шлам на 75-85% из β∙2CaO∙SiO2 твердого раствора двухкальциевого силиката в кристаллической решетке которого размещены второстепенные компоненты – Na2O, K2O, Al2O3, Fe2O3, MnO, TiO2 и др.

Слайд 25

Применение нефелинового шлама в производстве цемента

Вследствие высокого содержания

в белитовом шламе главных цементных оксидов CaO и SiO2

промытый шлам является хорошим сырьем для производства цемента и в количестве 50-60% входит в портландцементные сырьевые смеси. Применение таких смесей обеспечивает:

повышение производительности вращающихся печей на 22-28%;

снижение удельного расхода тепла на 25-35% (замена части известняка белитовым шламом уменьшает расход сырьевой смеси на I т клинкера с 1,56-1,61т до 1,25-1,31т и снижает тепловые затраты, необходимые на декарбонизацию известняка).

Для белитового шлама, направляемого на производство цемента, установлены следующие нормы щелочей: суммарное содержание (Na2O+K2O) в пересчете на Na2O не более 2,5%, в том числе водорастворимых не более 0,5%. Сырьевые смеси для производства цемента на основе нефелиновых шламов вследствие большей плотности характеризуются повышенной склонностью к оседанию в бассейнах и загустеванию, что вызывает необходимость их постоянного перемешивания. Особенностью технологических схем приготовления таких сырьевых смесей является совместный размол известняка с нефелиновым шламом, так как при раздельном помоле вследствие высокой влажности нефелинового шлама, поступающего из глиноземного производства (40%), суммарная влажность готового сырьевого шлама оказывается повышенной.

Слайд 26

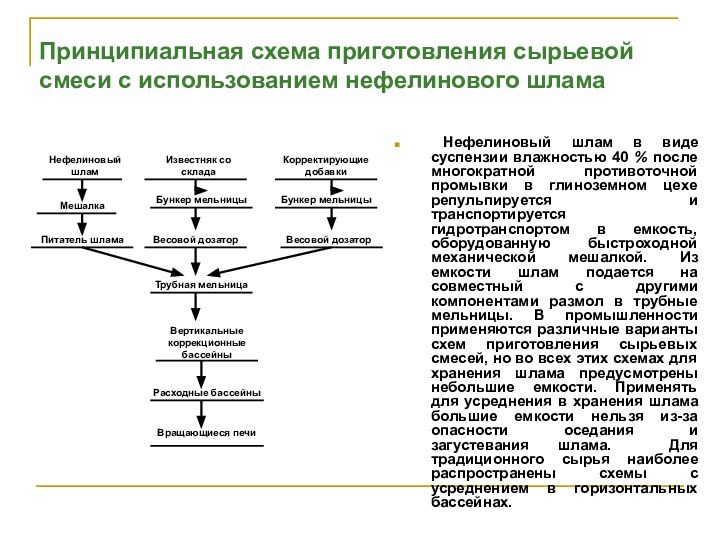

Нефелиновый шлам в виде суспензии влажностью 40

% после многократной противоточной промывки в глиноземном цехе репульпируется

и транспортируется гидротранспортом в емкость, оборудованную быстроходной механической мешалкой. Из емкости шлам подается на совместный с другими компонентами размол в трубные мельницы. В промышленности применяются различные варианты схем приготовления сырьевых смесей, но во всех этих схемах для хранения шлама предусмотрены небольшие емкости. Применять для усреднения в хранения шлама большие емкости нельзя из-за опасности оседания и загустевания шлама. Для традиционного сырья наиболее распространены схемы с усреднением в горизонтальных бассейнах.

Принципиальная схема приготовления сырьевой смеси с использованием нефелинового шлама

Слайд 27

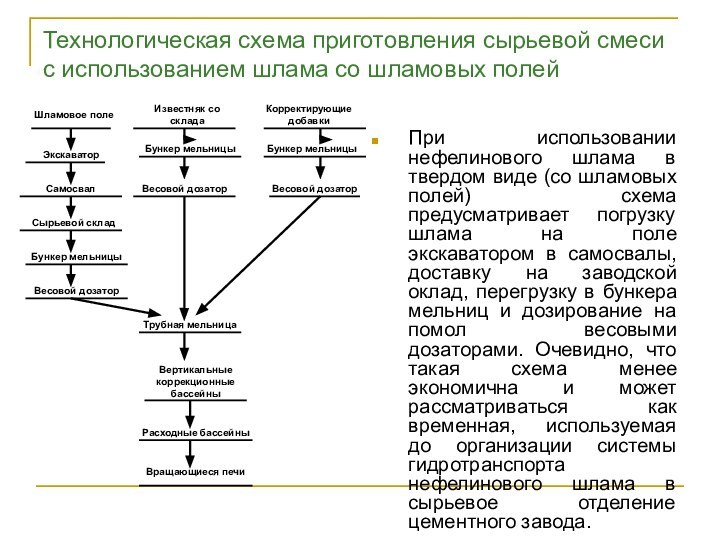

Технологическая схема приготовления сырьевой смеси с использованием шлама

со шламовых полей

При использовании нефелинового шлама в твердом виде

(со шламовых полей) схема предусматривает погрузку шлама на поле экскаватором в самосвалы, доставку на заводской оклад, перегрузку в бункера мельниц и дозирование на помол весовыми дозаторами. Очевидно, что такая схема менее экономична и может рассматриваться как временная, используемая до организации системы гидротранспорта нефелинового шлама в сырьевое отделение цементного завода.

Слайд 28

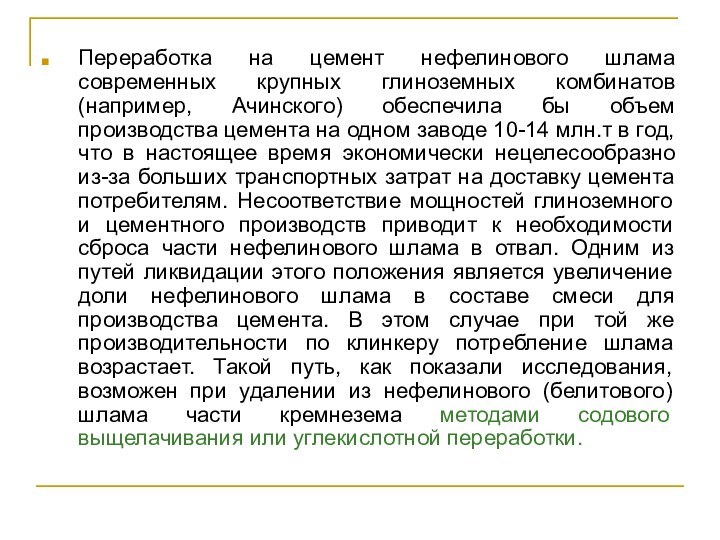

Переработка на цемент нефелинового шлама современных крупных глиноземных

комбинатов (например, Ачинского) обеспечила бы объем производства цемента на

одном заводе 10-14 млн.т в год, что в настоящее время экономически нецелесообразно из-за больших транспортных затрат на доставку цемента потребителям. Несоответствие мощностей глиноземного и цементного производств приводит к необходимости сброса части нефелинового шлама в отвал. Одним из путей ликвидации этого положения является увеличение доли нефелинового шлама в составе смеси для производства цемента. В этом случае при той же производительности по клинкеру потребление шлама возрастает. Такой путь, как показали исследования, возможен при удалении из нефелинового (белитового) шлама части кремнезема методами содового выщелачивания или углекислотной переработки.

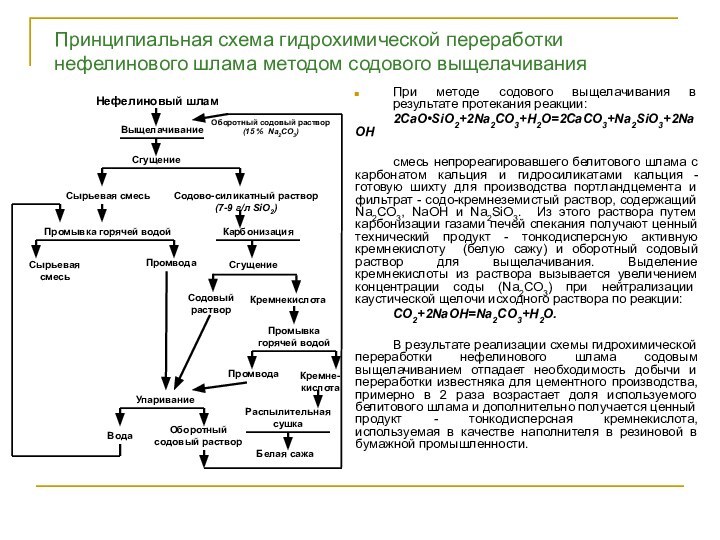

Слайд 29

Принципиальная схема гидрохимической переработки нефелинового шлама методом содового

выщелачивания

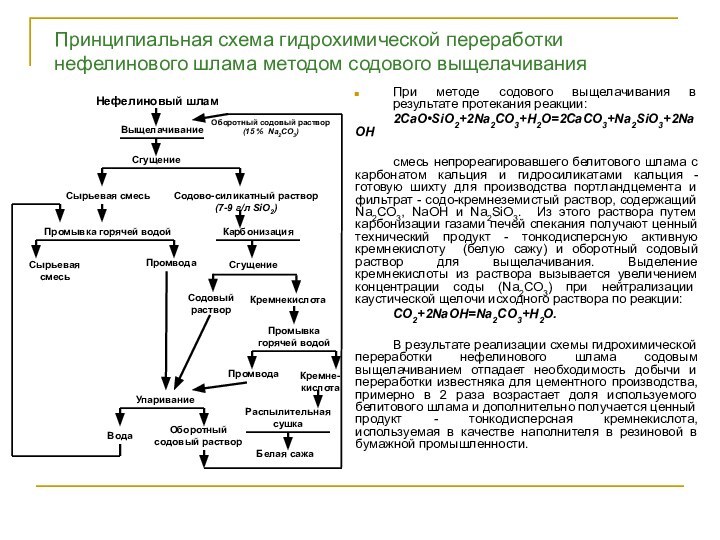

При методе содового выщелачивания в результате протекания реакции:

2CaO•SiO2+2Na2CO3+H2O=2CaCO3+Na2SiO3+2NaOH

смесь непрореагировавшего

белитового шлама с карбонатом кальция и гидросиликатами кальция - готовую шихту для производства портландцемента и фильтрат - содо-кремнеземистый раствор, содержащий Na2CO3, NaOH и Na2SiO3. Из этого раствора путем карбонизации газами печей спекания получают ценный технический продукт - тонкодисперсную активную кремнекислоту (белую сажу) и оборотный содовый раствор для выщелачивания. Выделение кремнекислоты из раствора вызывается увеличением концентрации соды (Na2CO3) при нейтрализации каустической щелочи исходного раствора по реакции:

CO2+2NaOH=Na2CO3+H2O.

В результате реализации схемы гидрохимической переработки нефелинового шлама содовым выщелачиванием отпадает необходимость добычи и переработки известняка для цементного производства, примерно в 2 раза возрастает доля используемого белитового шлама и дополнительно получается ценный продукт - тонкодисперсная кремнекислота, используемая в качестве наполнителя в резиновой в бумажной промышленности.

Слайд 30

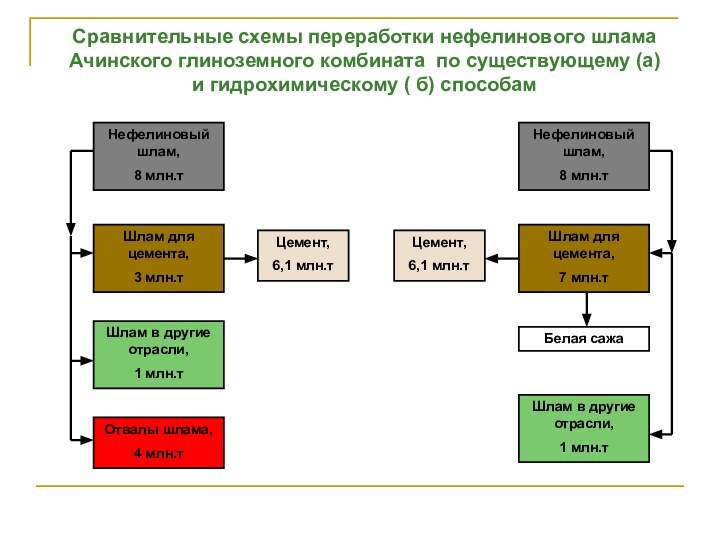

Сравнительные схемы переработки нефелинового шлама Ачинского глиноземного комбината

по существующему (а) и гидрохимическому ( б) способам

Слайд 31

Схема углекислотного варианта гидрохимической переработки нефелинового шлама

Углекислотный способ

основан на взаимодействии углекислого газа с β-2CaO∙SiO2 в водной

среде:

2CaOSiO2+2CO2+nH2O=2CaCO3+SiO2nH2O.

Извлечение кремнезема и получение однокомпонентной сырьевой смеси достигается щелочной обработкой сгущенной пульпы, кремнезем переходит в щелочной раствор по реакции:

SiO2nH2O+2NaOH=Na2SiO3+nH2O,

а пульпа используется для производства цемента. Регенерация щелочного раствора может быть осуществлена выделением кремнезема в виде метасиликата натрия или калия, являющихся товарными продуктами. Способ прошел опытно-заводские испытания.

Слайд 32

ИСПОЛЬЗОВАНИЕ НЕФЕЛИНОВОГО ШЛАМА В РАЗНЫХ ОТРАСЛЯХ ПРОМЫШЛЕННОСТИ

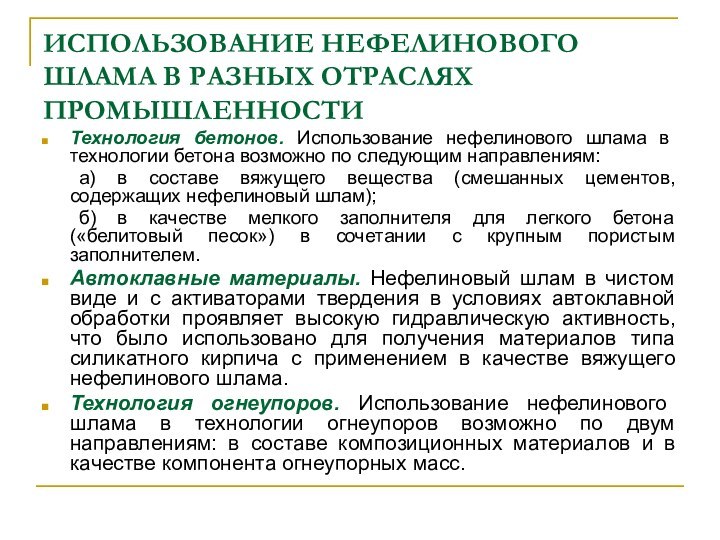

Технология бетонов.

Использование нефелинового шлама в технологии бетона возможно по следующим

направлениям:

а) в составе вяжущего вещества (смешанных цементов, содержащих нефелиновый шлам);

б) в качестве мелкого заполнителя для легкого бетона («белитовый песок») в сочетании с крупным пористым заполнителем.

Автоклавные материалы. Нефелиновый шлам в чистом виде и с активаторами твердения в условиях автоклавной обработки проявляет высокую гидравлическую активность, что было использовано для получения материалов типа силикатного кирпича с применением в качестве вяжущего нефелинового шлама.

Технология огнеупоров. Использование нефелинового шлама в технологии огнеупоров возможно по двум направлениям: в составе композиционных материалов и в качестве компонента огнеупорных масс.

Слайд 33

Технология стекла и ситаллов. Состав нефелинового шлама и

его высокая реакционная способность при высоких температурах по отношению

к компонентам с кислотными свойствами делают возможным его использование в качестве компонента шихт для производства стекла и ситаллов (типа шлакоситаллов).

Литейное дело. Использование нефелинового шлама в качестве порошкового отвердителя при изготовлении литейных форм (например, для стального и чугунного литья).

Нефелиновый шлам — в составе композиционных материалов. Нефелиновый шлам может быть использован в качестве реагента, обеспечивающего твердение ряда материалов специального назначения (клеи, мастики, шпатлевки) за счет взаимодействия двухкальциевого силиката с фосфатными затвердителями.

Слайд 34

Нефелиновый шлам в сельском хозяйстве. Нефелиновый шлам может

быть попользован в сельском хозяйстве для известкования кислых почв.

Эта область применения нефелинового шлама основана на медленном гидролизе и разложении двухкадьциевого силиката под действием атмосферных осадков с выделением извести, снижающей кислотность почвы.

Тонкодисперсные наполнители на основе кремнекислоты и гидросиликатов кальция. Тонкодисперсные наполнители, используемые в технологии пластмасс, красок, бумаги и т. д., получают в основном двумя способами: гидротермальным синтезом из извести и кварца или путем обменной реакции между силикатом натрия (жидким стеклом) и хлористым кальцием. Разработан способ получения тонкодисперсных наполнителей на основе кремнекислоты и гидросиликатов из промышленных отходов, содержащих двухкалщиевый силикат, в частности из нефелинового шлама.

Обжиговый кирпич из нефелинового шлама. показана возможность получения обжиговых изделий типа глиняного кирпича на базе нефелинового шлама естественной гранулометрии с модулем крупности 1,5—12,6 и пластичной глины путем полусухого прессования с последующим обжигом три 800—900°C. Керамические массы из нефелинового шлама и пластичной глины обладают хорошими формовочными свойствами и после обжига дают изделия, удовлетворяющие стандартным требованиям по прочности, водостойкости, водопоглощению, объемному весу, морозостойкости и т. д.

Слайд 35

Дорожное строительство. В дорожном строительстве нефелиновый шлам может

быть использован для укрепления грунтов в составе цементных композиций,

а также в качестве отвердителя жидкостекольных инъекционных составов. При использовании для укрепления грунтов нефелиновых цементов рекомендованные составы содержат 55—85% нефелинового шлама, 15—45% извести и 15—120% гипса в зависимости от типа укрепляемых грунтов. Инъекционные составы для укрепления грунтов приготовляют из жидкого стекла, нефелинового шлама, поверхностноактивного вещества и воды. Такие составы могут быть попользованы для укрепления водонасыщенных средне- и мелкозернистых песков. Специфический зерновой состав и пористость нефелинового шлама позволили рекомендовать его использование в качестве дренирующего слоя дорожной одежды, обеспечивающего высокий коэффициент фильтрации наряду с высокими физико-механическими свойствами и морозостойкостью.

Использование нефелинового шлама в качестве сорбентов. Нефелиновый шлам может быть использован в качестве неорганического сорбента для очистки сточных вод от микроколичеств ионов цветных и тяжелых металлов. Двухкальциевый силикат нефелинового шлама вступает в реакции ионного обмена с растворами таких металлов, как Zn2+; Pb2+; Cu2+; Cd2+; Ni3+ и т. д., образуя малорастворимые силикаты этих металлов, выводя их из раствора и накапливая в твердой фазе — в составе сорбента.

Слайд 36

Схема возможных областей использования нефелинового шлама

Слайд 37

ПУТИ УТИЛИЗАЦИИ И ИСПОЛЬЗОВАНИЯ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ

Цветная металлургия

По химическому составу шлаки цветной металлургии

можно условно разделить на три группы:

1. шлаки свинцовой и оловянной плавок, небольшое количество шлаков медной плавки, содержащие летучие компоненты (цинк, свинец, олово) в таком количестве, что их экономически выгодно извлекать без комплексной переработки шлака;

2. шлаки медной плавки, содержащие менее 5% цинка и свинца, с малым содержанием меди и высоким содержанием железа. Переработка их целесообразна лишь при комплексном извлечении летучих компонентов, железа и силикатной составляющей;

3. никелевые шлаки и часть медных шлаков, в которых цветных металлов мало и мало железа, поэтому возможна прямая переработка для использования силикатной части.

Слайд 38

Примерный состав отвальных шлаков

Слайд 39

В зависимости от содержания цветных металлов шлаки подвергают

обеднению или используют их без предварительного обеднения. Наибольший экономический

эффект дает комплексная переработка шлаков, когда все их компоненты, в том числе и неметаллические соединения, используют для получения товарной продукции. Однако в большинстве случаев организация комплексной переработки шлаков требует значительных капиталовложений. Поэтому заслуживают большого внимания способы внепечной доработки шлаков с целью дополнительного извлечения из них цветных металлов.

Слайд 40

Обеднение отвальных шлаков шахтной плавки окисленных никелевых руд

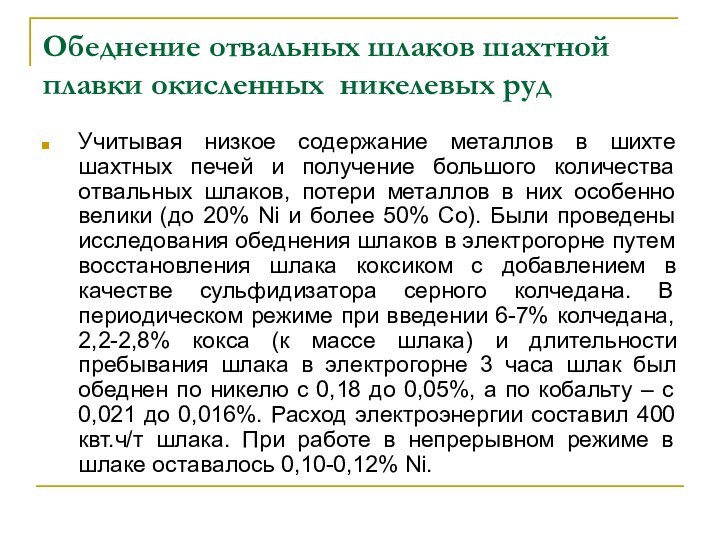

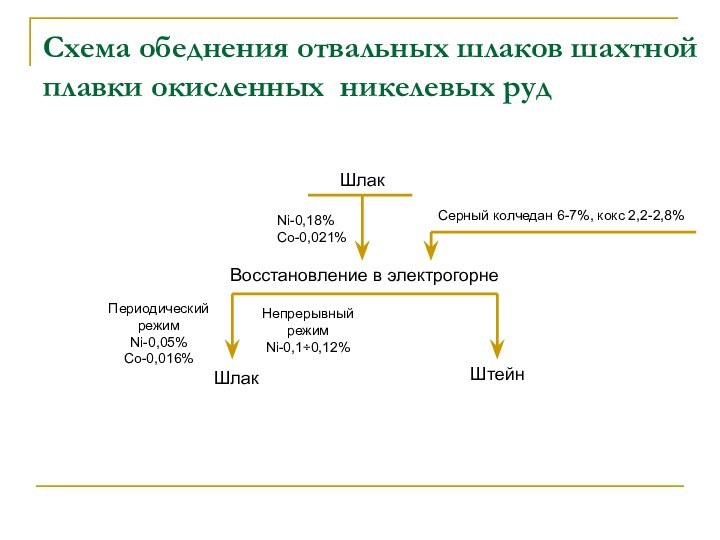

Учитывая

низкое содержание металлов в шихте шахтных печей и получение

большого количества отвальных шлаков, потери металлов в них особенно велики (до 20% Ni и более 50% Со). Были проведены исследования обеднения шлаков в электрогорне путем восстановления шлака коксиком с добавлением в качестве сульфидизатора серного колчедана. В периодическом режиме при введении 6-7% колчедана, 2,2-2,8% кокса (к массе шлака) и длительности пребывания шлака в электрогорне 3 часа шлак был обеднен по никелю с 0,18 до 0,05%, а по кобальту – с 0,021 до 0,016%. Расход электроэнергии составил 400 квт.ч/т шлака. При работе в непрерывном режиме в шлаке оставалось 0,10-0,12% Ni.

Слайд 41

Схема обеднения отвальных шлаков шахтной плавки окисленных никелевых

руд

Слайд 42

Использование отвальных шлаков в производстве стройматериалов

Переработка шлаков, образующихся

на предприятиях медной и никель-кобальтовой подотраслей, на песок и

щебень после извлечения ценных металлов представляется наиболее кардинальным путем решения проблемы их утилизации, существенно приближающим производство цветных металлов к безотходному. Потребность в песке и щебне (гравии) очень велика и исчисляется миллионами кубических метров.

Гранулированные шлаки никелевого и медеплавильного производства являются хорошим сырьем для приготовления вяжущих веществ автоклавного твердения и полученные на их основе клинкерные цементы могут использоваться при изготовлении бетонных и железобетонных изделий и конструкций. Таким образом, отвальные шлаки медного и никелевого производств являются базой шлакоперерабатывающих предприятий для выпуска каменного литья и строительных материалов.

Слайд 44

Шлак в ковшах емкостью 11 м3 доставляют на

установку в жидком виде по железной дороге на расстояние

1 км и заливают в электропечь. В электропечи емкостью 140 т к шлаку добавляют 20% нефелинового концентрата комбината «Апатит» для корректировки состава шлака и приближения его к составу природного базальта. После сплавления с нефелином расплав имеет состав, %:

44,25 SiO2; 9,80 Al2O3; 18,59 FeO; 16,22 MgO;

3,4 CaO; 4,2 (Na2O+K2O); 0,4 S; 3,5 прочие.

Корректировку шлака по содержанию закиси железа ведут в рудной электропечи, добавляя железистые оборотные материалы.

Слайд 45

В электропечи температура расплава поднимается с 1300 до

1400-1500°С. Для получения ваты расплав выпускают через одну из

леток в лоток центрифуги, установленный под углом 20° к горизонту. Под действием центробежной силы расплав разбрызгивается и струёй пара выносится в виде тонких стеклообразных волокон в камеру осаждения. Из камеры вату выгружают сетчатым транспортером, передвигающимся вдоль днища.

Газы удаляют через сетку транспортера. Для обеспыливания волокна орошают эмульсолом, который вводят сверху через форсунку камеры волокноосаждения. Для изготовления минераловатных плит в процессе образования волокон к ним добавляют связку в виде раствора фенолспирта. Пропитанный раствором фенолспирта ковер минеральной ваты поступает в камеру полимеризации, где он подсушивается в первой зоне при 130-160°С и полимеризуется при 170-190°С. По выходе из камеры полимеризации отвердевший ковер разрезают дисковыми ножами на плиты заданных размеров.

Слайд 46

Переработка цинксодержащих шлаков свинцового производства

Цинксодержащие шлаки свинцового производства

нельзя использовать для строительных целей без предварительного извлечения из

них ценных металлов: цинка, свинца, кадмия и др. Технология комплексной переработки твердых шлаков свинцовой плавки (в том числе и из отвалов) вельцеванием с последующей магнитной сепарацией клинкера и использованием немагнитной его части для производства строительных материалов была освоена на Усть-Каменогорском свинцово-цинковом комбинате.

Слайд 47

Технологическая схема комплексной переработки твердых шлаков свинцовой плавки

Слайд 48

Твердые шлаки с отвала и гранулированный шлак текущей

выдачи перерабатывают в смеси с коксиком на стандартной вельц-печи

(40х2,44 м). Гранулированный шлак имеет состав, %:

9—13 Zn; 1,4—2,5 Pb;

0,7—0,9 Сu; 23—30 Fe;

7—10 CaO; 23—25 SiO2;

4—5 Al2O3; 1—1,5 S.

Около 80% составляет фракция—1,6 мм. Расход коксика равен 40—42% к массе шлака.

Слайд 49

Производительность вельц-печи по сухому шлаку достигает 6 т/ч

при расходе коксика 2,5 т/ч.

Извлечение в отгоны цинка

составляет 93—97%, свинца 90—92%.

Клинкер от вельцевания шлаков содержит 0,39—0,87% Zn и 0,05—0,1% Рb.

Выход клинкера составляет 75—85% от массы шихты.

Свинцово-цинковые возгоны поступают на выщелачивание серной кислотой. Растворы направляют в основное цинковое производство, а свинцовый остаток (кеки) от выщелачивания возгонов перерабатывают в свинцовом производстве.

Клинкер измельчают в шаровой мельнице и подвергают магнитной сепарации, магнитный концентрат используют в шахтной свинцовой плавке в качестве восстановителя, немагнитная фракция для изготовления строительных материалов.

Слайд 50

Электротермическая переработка цинксодержащих шлаков свинцового производства

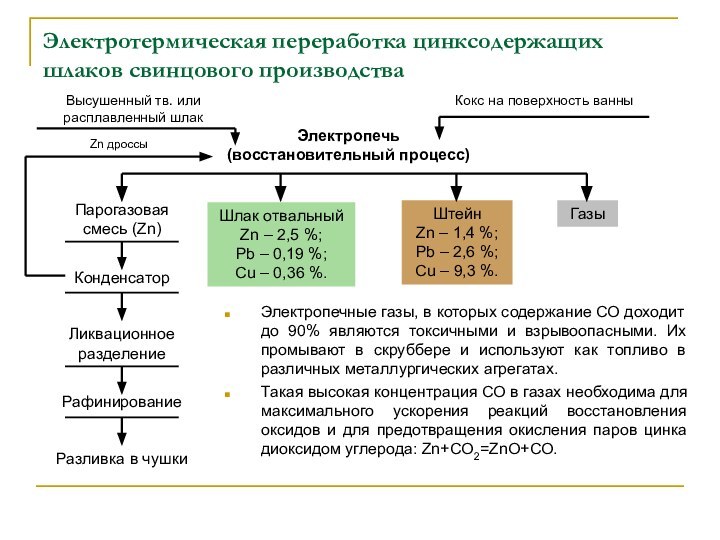

Электропечные газы, в

которых содержание СО доходит до 90% являются токсичными и

взрывоопасными. Их промывают в скруббере и используют как топливо в различных металлургических агрегатах.

Такая высокая концентрация СО в газах необходима для максимального ускорения реакций восстановления оксидов и для предотвращения окисления паров цинка диоксидом углерода: Zn+CO2=ZnO+CO.

Высушенный тв. или расплавленный шлак

Кокс на поверхность ванны

Электропечь (восстановительный процесс)

Парогазовая смесь (Zn)

Конденсатор

Ликвационное разделение

Рафинирование

Разливка в чушки

Шлак отвальный Zn – 2,5 %; Pb – 0,19 %; Cu – 0,36 %.

Штейн Zn – 1,4 %; Pb – 2,6 %; Cu – 9,3 %.

Газы

Zn дроссы

Слайд 51

Достоинства технологии:

1) возможность получения в одну стадию готовых

продуктов — металлического цинка и свинца, штейна и отвального

шлака;

2) отсутствие топочных газов, простота их очистки и использования;

3) невысокий расход кокса;

4) возможность полной механизации и автоматизации процесса.

Недостатки технологии:

относительно невысокая скорость возгонки цинка и, как следствие, низкая удельная производительность;

неэкономичность при высокой стоимости электроэнергии;

получение цинка низкого качества;

необходимость тщательной герметизации агрегата.

Слайд 52

Пути усовершенствования электротермической переработки шлака

Электротермическая переработка шлаков, особенно

цинксодержащих, в значительной степени может быть усовершенствована и интенсифицирована

за счет использования природного газа (газоэлектротермия) или применения дутьевых пламенных агрегатов. При этом:

резко возрастает интенсивность перемешивания шлакового расплава;

улучшается контакт шлака с восстановителем;

возрастает скорость возгонки цинка и других летучих компонентов;

создаются условия для слияние мелких капелек сульфидов и металлов.

Слайд 53

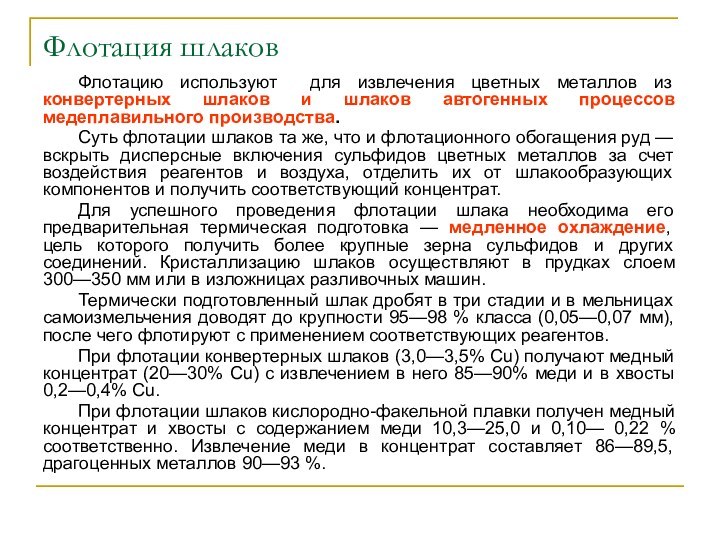

Флотация шлаков

Флотацию используют для извлечения цветных металлов из

конвертерных шлаков и шлаков автогенных процессов медеплавильного производства.

Суть флотации

шлаков та же, что и флотационного обогащения руд — вскрыть дисперсные включения сульфидов цветных металлов за счет воздействия реагентов и воздуха, отделить их от шлакообразующих компонентов и получить соответствующий концентрат.

Для успешного проведения флотации шлака необходима его предварительная термическая подготовка — медленное охлаждение, цель которого получить более крупные зерна сульфидов и других соединений. Кристаллизацию шлаков осуществляют в прудках слоем 300—350 мм или в изложницах разливочных машин.

Термически подготовленный шлак дробят в три стадии и в мельницах самоизмельчения доводят до крупности 95—98 % класса (0,05—0,07 мм), после чего флотируют с применением соответствующих реагентов.

При флотации конвертерных шлаков (3,0—3,5% Сu) получают медный концентрат (20—30% Сu) с извлечением в него 85—90% меди и в хвосты 0,2—0,4% Сu.

При флотации шлаков кислородно-факельной плавки получен медный концентрат и хвосты с содержанием меди 10,3—25,0 и 0,10— 0,22 % соответственно. Извлечение меди в концентрат составляет 86—89,5, драгоценных металлов 90—93 %.

Слайд 54

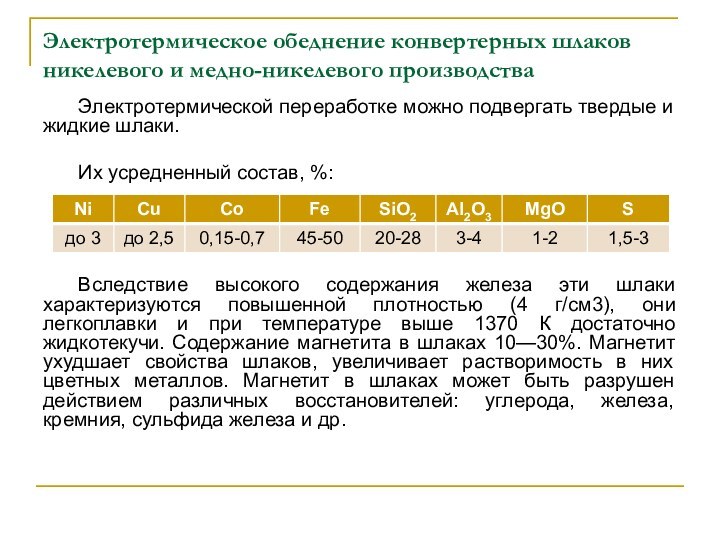

Электротермическое обеднение конвертерных шлаков никелевого и медно-никелевого производства

Электротермической

переработке можно подвергать твердые и жидкие шлаки.

Их усредненный состав,

%:

Вследствие высокого содержания железа эти шлаки характеризуются повышенной плотностью (4 г/см3), они легкоплавки и при температуре выше 1370 К достаточно жидкотекучи. Содержание магнетита в шлаках 10—30%. Магнетит ухудшает свойства шлаков, увеличивает растворимость в них цветных металлов. Магнетит в шлаках может быть разрушен действием различных восстановителей: углерода, железа, кремния, сульфида железа и др.

Слайд 55

Электротермическая схема обеднения конвертерных шлаков

Штейн руднотермических электропечей (14-18%

Cu+Ni;

0,3% Co; 27% S)

Конверторный шлак (0,5% Co; 2-4%

Cu+Ni; 48% Fe)

Антрацит

Газы в дымовую трубу

Антрацит, руда

Антрацит, руда

Электропечь II стадии

Электропечь II стадии

Электропечь I стадии

Богатый штейн в конверторы набора

Оборотный шлак

Оборотный шлак

Отвальный шлак (0,05% Co; 0,06% Ni; 0,2% Cu; 43% Fe)

Отвальный шлак (0,05% Co; 0,06% Ni; 0,2% Cu; 43% Fe)

Слайд 56

Комбинированная схема обеднения конвертерных шлаков

Слайд 57

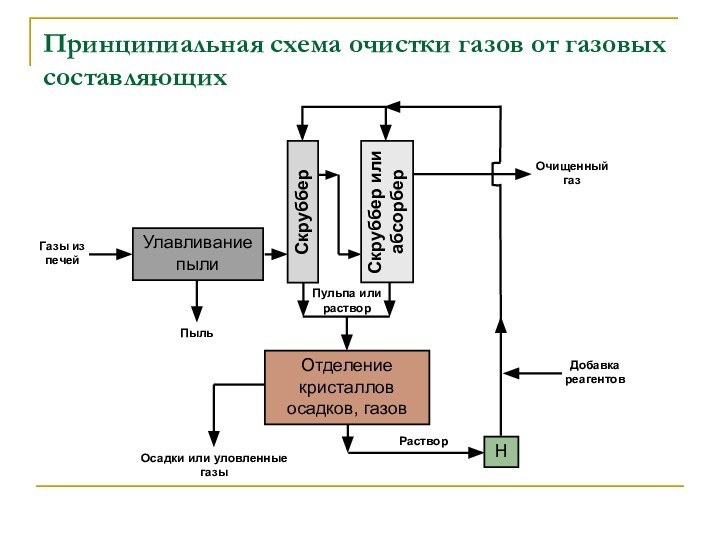

Принципиальная схема очистки газов от газовых составляющих

Слайд 58

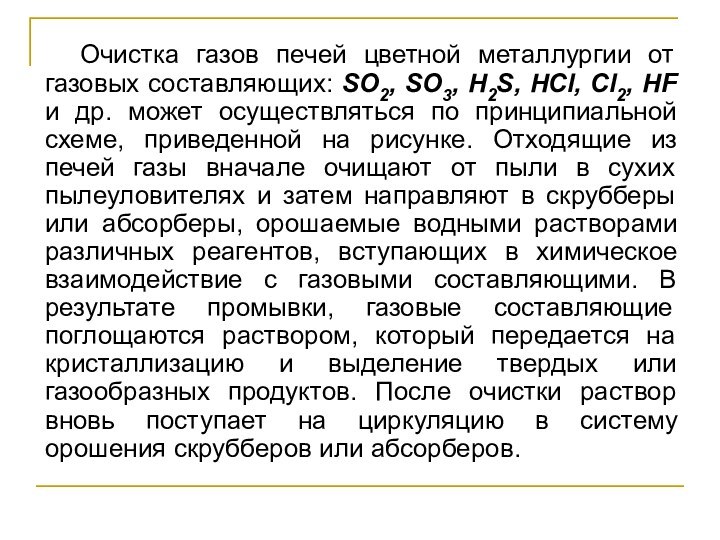

Очистка газов печей цветной металлургии от газовых составляющих:

SO2, SO3, H2S, НСl, Cl2, HF и др. может

осуществляться по принципиальной схеме, приведенной на рисунке. Отходящие из печей газы вначале очищают от пыли в сухих пылеуловителях и затем направляют в скрубберы или абсорберы, орошаемые водными растворами различных реагентов, вступающих в химическое взаимодействие с газовыми составляющими. В результате промывки, газовые составляющие поглощаются раствором, который передается на кристаллизацию и выделение твердых или газообразных продуктов. После очистки раствор вновь поступает на циркуляцию в систему орошения скрубберов или абсорберов.

Слайд 59

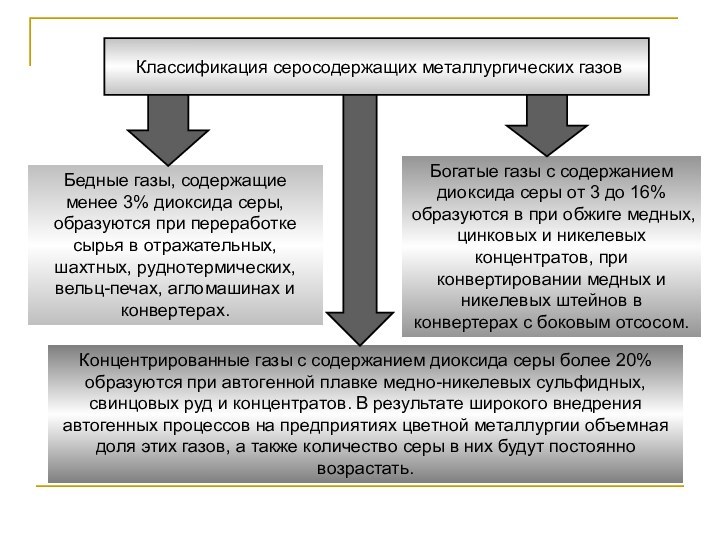

Классификация серосодержащих металлургических газов

Бедные газы, содержащие

менее 3% диоксида серы, образуются при переработке сырья в

отражательных, шахтных, руднотермических, вельц-печах, агломашинах и конвертерах.

Концентрированные газы с содержанием диоксида серы более 20% образуются при автогенной плавке медно-никелевых сульфидных, свинцовых руд и концентратов. В результате широкого внедрения автогенных процессов на предприятиях цветной металлургии объемная доля этих газов, а также количество серы в них будут постоянно возрастать.

Богатые газы с содержанием диоксида серы от 3 до 16% образуются в при обжиге медных, цинковых и никелевых концентратов, при конвертировании медных и никелевых штейнов в конвертерах с боковым отсосом.

Слайд 60

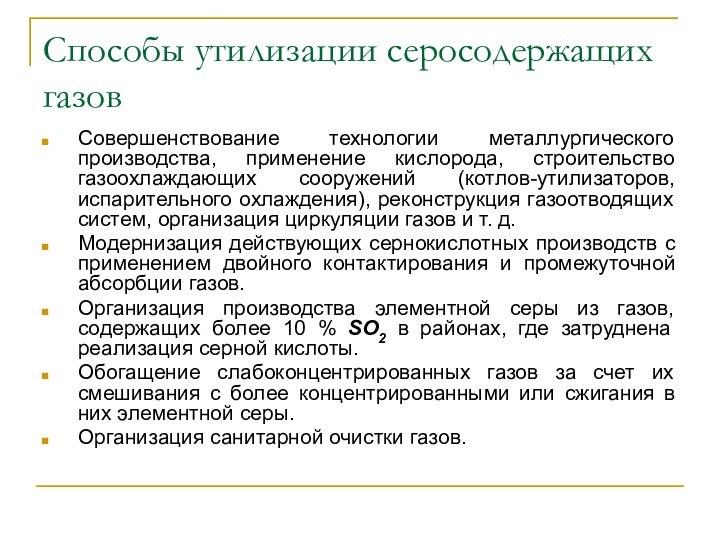

Способы утилизации серосодержащих газов

Совершенствование технологии металлургического производства, применение

кислорода, строительство газоохлаждающих сооружений (котлов-утилизаторов, испарительного охлаждения), реконструкция газоотводящих

систем, организация циркуляции газов и т. д.

Модернизация действующих сернокислотных производств с применением двойного контактирования и промежуточной абсорбции газов.

Организация производства элементной серы из газов, содержащих более 10 % SO2 в районах, где затруднена реализация серной кислоты.

Обогащение слабоконцентрированных газов за счет их смешивания с более концентрированными или сжигания в них элементной серы.

Организация санитарной очистки газов.

Слайд 61

Производство серной кислоты из печных газов

Слайд 62

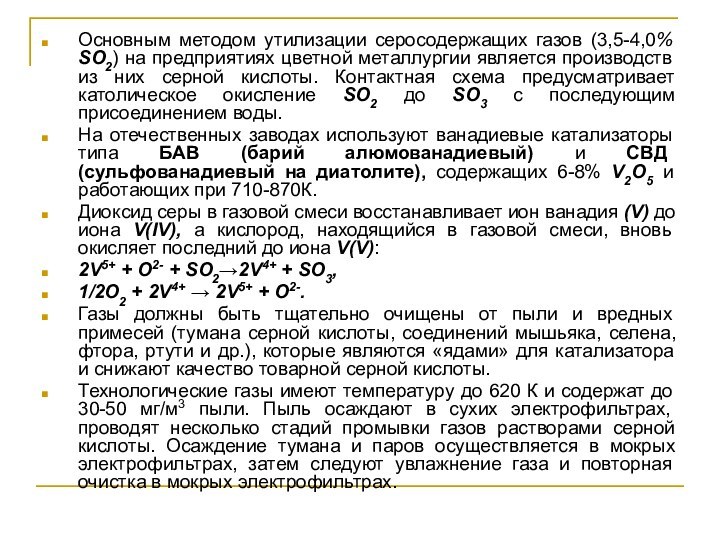

Основным методом утилизации серосодержащих газов (3,5-4,0% SO2) на

предприятиях цветной металлургии является производств из них серной кислоты.

Контактная схема предусматривает католическое окисление SO2 до SO3 с последующим присоединением воды.

На отечественных заводах используют ванадиевые катализаторы типа БАВ (барий алюмованадиевый) и СВД (сульфованадиевый на диатолите), содержащих 6-8% V2O5 и работающих при 710-870К.

Диоксид серы в газовой смеси восстанавливает ион ванадия (V) до иона V(IV), а кислород, находящийся в газовой смеси, вновь окисляет последний до иона V(V):

2V5+ + О2- + SO2→2V4+ + SO3,

1/2O2 + 2V4+ → 2V5+ + O2-.

Газы должны быть тщательно очищены от пыли и вредных примесей (тумана серной кислоты, соединений мышьяка, селена, фтора, ртути и др.), которые являются «ядами» для катализатора и снижают качество товарной серной кислоты.

Технологические газы имеют температуру до 620 К и содержат до 30-50 мг/м3 пыли. Пыль осаждают в сухих электрофильтрах, проводят несколько стадий промывки газов растворами серной кислоты. Осаждение тумана и паров осуществляется в мокрых электрофильтрах, затем следуют увлажнение газа и повторная очистка в мокрых электрофильтрах.

Слайд 63

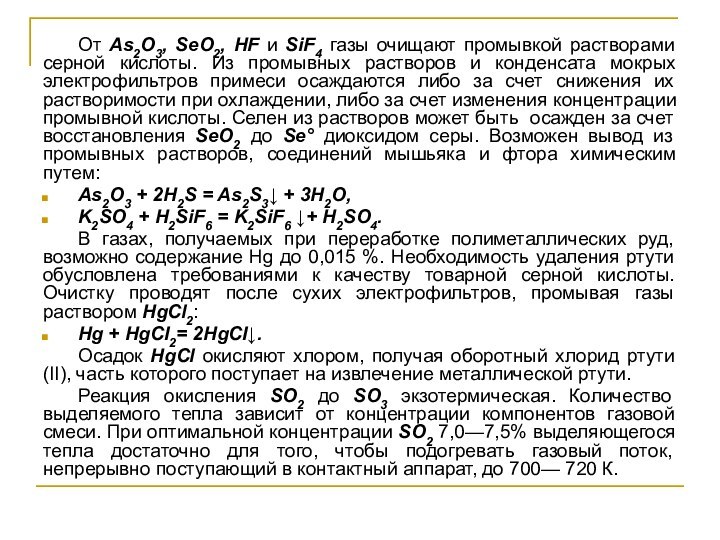

От As2O3, SeO2, HF и SiF4 газы очищают

промывкой растворами серной кислоты. Из промывных растворов и конденсата

мокрых электрофильтров примеси осаждаются либо за счет снижения их растворимости при охлаждении, либо за счет изменения концентрации промывной кислоты. Селен из растворов может быть осажден за счет восстановления SeО2 до Se° диоксидом серы. Возможен вывод из промывных растворов, соединений мышьяка и фтора химическим путем:

As2O3 + 2H2S = As2S3↓ + 3H2O,

K2SO4 + H2SiF6 = K2SiF6 ↓+ H2SO4.

В газах, получаемых при переработке полиметаллических руд, возможно содержание Нg до 0,015 %. Необходимость удаления ртути обусловлена требованиями к качеству товарной серной кислоты. Очистку проводят после сухих электрофильтров, промывая газы раствором HgCl2:

Hg + HgCI2= 2HgCI↓.

Осадок HgCl окисляют хлором, получая оборотный хлорид ртути (II), часть которого поступает на извлечение металлической ртути.

Реакция окисления SO2 до SO3 экзотермическая. Количество выделяемого тепла зависит от концентрации компонентов газовой смеси. При оптимальной концентрации SO2 7,0—7,5% выделяющегося тепла достаточно для того, чтобы подогревать газовый поток, непрерывно поступающий в контактный аппарат, до 700— 720 К.

Слайд 64

Катализатор полностью или частично заменяют каждые 3—5 лет.

Проконтактировавшая

газовая смесь охлаждается в теплообменниках и холодильниках и поступает

в абсорбционное отделение, где происходит поглощение SO3 олеумом и концентрированной серной кислотой. После очистки от брызг серной кислоты газ выбрасывают в атмосферу.

Контактный способ обеспечивает утилизацию не более 95—98 % SO2, а отходящие газы чаще всего требуют санитарной очистки. Схемы с двойным контактированием и промежуточной абсорбцией SO3 (ДК/ДА) обеспечивают степень окисления 99,5—99,7%, а содержание SO2 в отходящих газах — 0,02—0,05%, что удовлетворяет санитарным нормам.

Слайд 65

ПОЛУЧЕНИЕ ЭЛЕМЕНТАРНОЙ СЕРЫ ИЗ СЕРОСОДЕРЖАЩИХ ГАЗОВ

Переработка газов с

получением элементной серы представляет интерес как с точки зрения

производства продукции, имеющей широкий спектр использования, так и в плане экологической безопасности транспортировки.

Сернистые газы можно восстанавливать до элементной серы с помощью различных восстановителей (природный газ, оксид углерода (II), сероводород) и катализаторов на основе оксида алюминия.

Аппаратура и требования подготовки газа к процессу восстановления, например, метаном аналогичны используемым при контактном окислении в производстве серной кислоты.

Восстановление протекает при 1090— 1365 К согласно реакции:

ЗСН4 + 6SO2 = ЗСO2 + 4Н2O + 2H2S + SO2 + 1,5S2 ,

в теплообменных насадочных башнях и реакторе с насадкой-катализатором. Затем газ пропускают через конденсатор. В результате изрекается около 40% всей серы. После конденсатора газы направляются в двухступенчатую печь, где в присутствии катализатора SO2 взаимодействует с сероводородом:

SO2 + 2H2S → 3S + 2Н2O.

Слайд 66

Газ, выходящий из последнего конденсатора, сжигают при температуре

750 К и выбрасывают в атмосферу. Состав сбросного газа,

%: SO2 — 0,7; Н2 — 0,5; H2S — 0,05; СО — 0,08; остальное — углекислый газ, азот, кислород, пары воды.

Товарная сера содержит не менее 99,5 % S при содержании примесей не более, %: 0,00004 As2O3; 0,05 С; 0,05 H2SO4; 0,006 Cl-, 0,1 золы.

Известны варианты производства серы за счет создания восстановительной атмосферы в аптейке печи при использовании жидкого (некоторые фракции нефти) или твердого (угольная пыль) восстановителя. Отходящие газы охлаждают, очищают от пыли, после чего сера конденсируется, а далее газ перерабатывают по схемам каталитического превращения промежуточных продуктов восстановления (COS, CS, H2S) в элементную серу.

Из металлургических газов извлекают до 35—90% S, однако отходящие газы не удовлетворяют санитарным нормам и требуют дальнейшего обезвреживания

Слайд 67

САНИТАРНАЯ ОЧИСТКА ОТХОДЯЩИХ ГАЗОВ

В условиях цинкового производства очистка

слабоконцентрированных сернистых газов может осуществляться отработанным цинковым электролитом, содержащим

сульфат марганца, в присутствии которого растворенный кислород энергично окисляет SO2 до SО3, при этом дожигается 80 % очистки газов от SO2.

В качестве абсорбента SO2 из газов может быть использована водная суспензия оксида цинка. Образующийся сульфат цинка окисляется кислородом воздуха до сульфата, который может быть выведен из технологической схемы в товарный продукт. Газ, содержащий до 0,1 % SO2, может быть очищен до остаточной концентрации 0,01 %.

Слайд 68

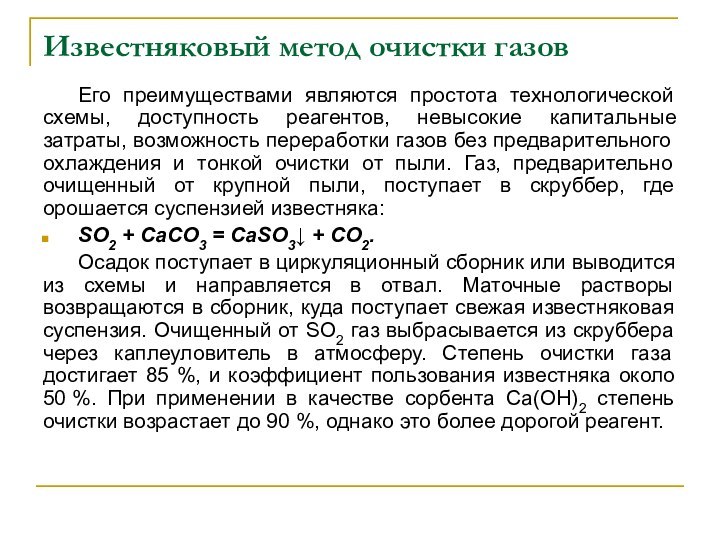

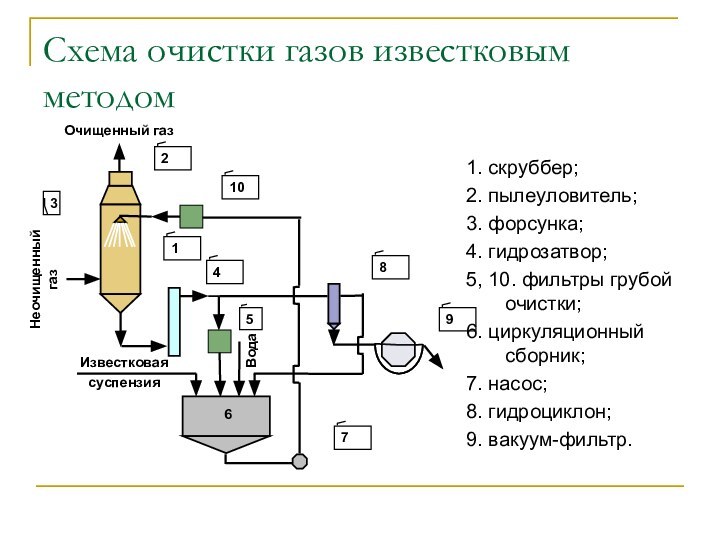

Известняковый метод очистки газов

Его преимуществами являются простота технологической

схемы, доступность реагентов, невысокие капитальные затраты, возможность переработки газов

без предварительного охлаждения и тонкой очистки от пыли. Газ, предварительно очищенный от крупной пыли, поступает в скруббер, где орошается суспензией известняка:

SO2 + СаСО3 = CaSO3↓ + СO2.

Осадок поступает в циркуляционный сборник или выводится из схемы и направляется в отвал. Маточные растворы возвращаются в сборник, куда поступает свежая известняковая суспензия. Очищенный от SO2 газ выбрасывается из скруббера через каплеуловитель в атмосферу. Степень очистки газа достигает 85 %, и коэффициент пользования известняка около 50 %. При применении в качестве сорбента Са(ОН)2 степень очистки возрастает до 90 %, однако это более дорогой реагент.

Слайд 69

Схема очистки газов известковым методом

1. скруббер;

2. пылеуловитель;

3. форсунка;

4.

гидрозатвор;

5, 10. фильтры грубой очистки;

6. циркуляционный сборник;

7. насос;

8. гидроциклон;

9.

вакуум-фильтр.

Слайд 70

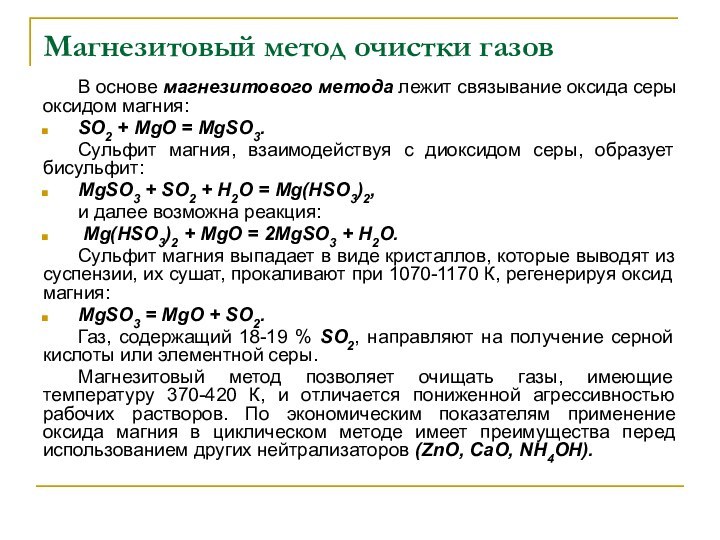

Магнезитовый метод очистки газов

В основе магнезитового метода лежит

связывание оксида серы оксидом магния:

SO2 + MgO = MgSO3.

Сульфит магния, взаимодействуя с диоксидом серы, образует бисульфит:

MgSO3 + SO2 + Н2O = Mg(HSO3)2,

и далее возможна реакция:

Mg(HSO3)2 + MgO = 2MgSO3 + Н2O.

Сульфит магния выпадает в виде кристаллов, которые выводят из суспензии, их сушат, прокаливают при 1070-1170 К, регенерируя оксид магния:

MgSO3 = MgO + SO2.

Газ, содержащий 18-19 % SO2, направляют на получение серной кислоты или элементной серы.

Магнезитовый метод позволяет очищать газы, имеющие температуру 370-420 К, и отличается пониженной агрессивностью рабочих растворов. По экономическим показателям применение оксида магния в циклическом методе имеет преимущества перед использованием других нейтрализаторов (ZnO, CaO, NH4OH).

Слайд 71

Очистка газов от хлористого водорода

Простейшим способом улавливания HCI

является промывка газов водой с получением соляной кислоты. При

высоком содержании HCI в газах возможно получение стандартной соляной кислоты (примерно 27% HCI).

Очистку газов с малой концентрацией HCI проводят в скрубберах суспензией извести. При наличии щелочных отходов целесообразно использовать их для орошения скрубберов.

Слайд 72

Очистка газов от хлора

Хлор образуется при вскрытии сырья

редких металлов в хлораторах, при электролизе хлоридных расплавов, осаждении

кобальта из растворов. Наиболее распространенным способом очистки газов от хлора является промывка их в скрубберах с суспензиями гидроксида кальция или магния:

2Сl2 + 2Са(ОН)2 = Са(ОСl)2 + СаСl2 + 2Н20

Полученные растворы Са(ОСl)2 и Mg(OCI)2 перед сбросом в отвал обрабатывают соляной кислотой или нагревают с катализатором (соли Никеля или меди).

В производстве кобальта санитарную очистку отходящих газов осуществляют растворами NaOH или Na2СО3. Получаемые растворы гипохлорита натрия возвращают в технологический цикл.

Слайд 73

Очистка газов от фтористого и кремнефтористого водорода

Эти соединения

выделяются на криолитовых заводах и могут служить для производства

плавиковой кислоты и фтористого натрия. При получении плавиковой кислоты используют противоток в каскаде из четырех — пяти скрубберов с охлаждаемыми сборными баками. Все элементы установок выполнены из кислотоупорных материалов. Более полной очистки достигают при промывке газов раствором соды. Получаемые растворы можно использовать в производстве криолита.

Аналогичные системы используют и при улавливании кремнефтористоводородной кислоты.

Слайд 74

Очистка газов от сероводорода и оксида азота

Очистка газов

от сероводорода Обычно количество этих газов и концентрация H2S

в них невелики. Для санитарной очистки газ промывают в скрубберах содовым раствором (25—30 г/дм3 Nа2С03).

Очистка газов от оксидов азота. Наиболее простым способ очистки газов от NOx является их промывка в скрубберах водными растворами щелочей.

Известно термическое разложение оксидов азота с выделением N2 и O2, например, в плазматроне в присутствии восстановителей при температурах около 1210 К.

Наиболее перспективным представляется селективное восстановление оксидов азота аммиаком при 520—570 К в присутствии ванадиевого катализатора (V2O5). Достигаемая степень очистки составляет 85-90%.

Слайд 75

Утилизация шлаков черной металлургии

В числе отходов черной

металлургии первое место по объему и значению для строительной

индустрии принадлежит доменным шлакам, получаемым в качестве неизбежного побочного продукта при выплавке чугуна из железных руд.

Выход доменных шлаков очень велик и составляет от 0,4 до 0,65т на 1т чугуна. Неравномерный выход шлака – результат различного содержания серы в используемом коксе: чем больше серы, тем требуется большее количество окиси кальция для перевода серы кокса в шлак.

Состав доменных шлаков сложен. В них встречается до 30 различных химических элементов, главным образом в виде окислов. Основными из них являются SiO2, Al2O3, CaO, MgO. B меньших количествах обычно присутствуют FeO, MnO, S, TiO2, V2O5 и др.

Слайд 76

Производство гранулированного шлака и шлакового щебня

Слайд 79

Производство гранулированного шлака

Используют три вида грануляции:

Мокрый

Бассейновый способ

Желобный способ

Полусухой

Гидрожолобный

способ

Барабанный способ

Сухой

Слайд 80

Грануляция шлака в бассейнах

1-шлаковозный ковш;

2-откос;

3-грейферный кран;

4-железнодорожный вагон;

5-бассейн

Схема

бассейновой установки для грануляции шлака

Слайд 81

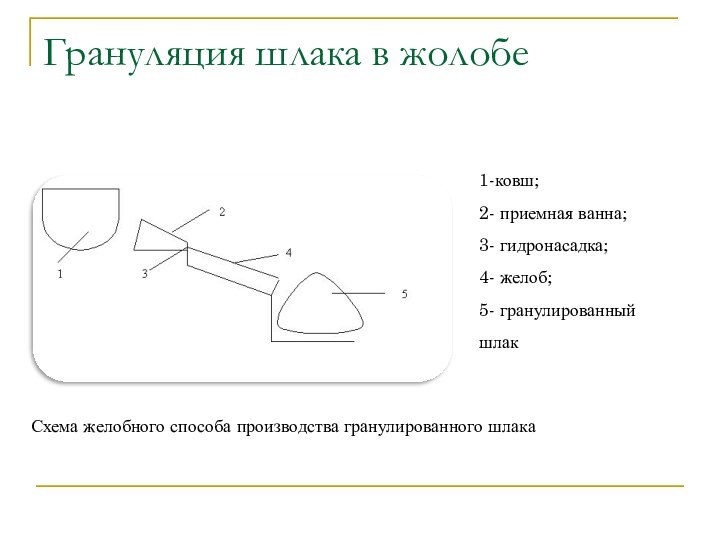

Грануляция шлака в жолобе

Схема желобного способа производства гранулированного

шлака

1-ковш;

2- приемная ванна;

3- гидронасадка;

4- желоб;

5- гранулированный

шлак

Слайд 82

Мокрый способ

Достоинства:

Минимальные затраты на производство

Простота оборудования

Недостатки:

Большой расход воды

3 м3/т шлака

Значительное содержание влаги в шлаке 25-30 %

В

зависимости от состава шлака и условий работы грануляционных установок удельные выбросы сероводорода колеблется в пределах от 0,2 до 2,0 кг/т шлака, что превышает допустимые нормы.

Слайд 83

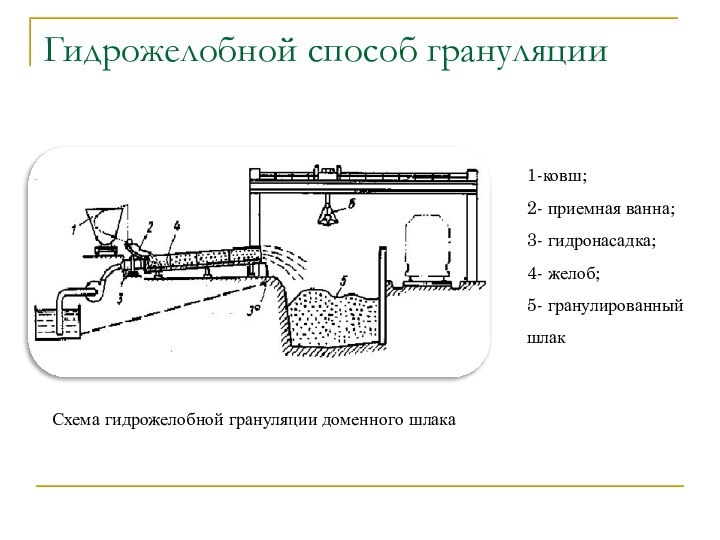

Гидрожелобной способ грануляции

Схема гидрожелобной грануляции доменного шлака

1-ковш;

2-

приемная ванна;

3- гидронасадка;

4- желоб;

5- гранулированный

шлак

Слайд 84

Барабанный способ грануляции

1-направляющий желоб;

2- приемная ванна;

3-

гидронасадка;

5- барабан:

6 – канава;

7 – склад шлака;

8 –

кран;

9 – защитная стена;

Схема установки для грануляции доменного шлака

барабанным способом

Слайд 85

Полусухой способ

Достоинства:

Расход воды меньше (до 2 м3/т гранулята)

Влажность продукта ниже (7 – 15%)

Недостатки:

Загрязнение окружающей среды

Пониженное

качество продукции (образуется большое количество шлаковых волокон)

Потери физического тепла

Слайд 86

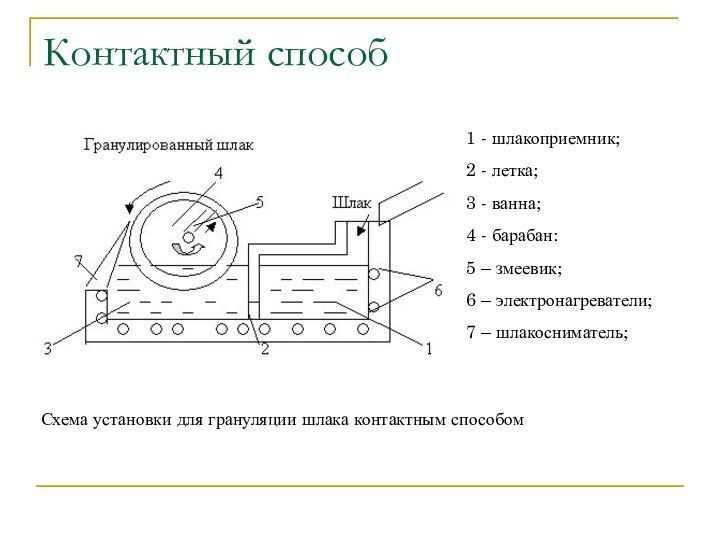

Контактный способ

Схема установки для грануляции шлака контактным способом

1 - шлакоприемник;

2 - летка;

3 - ванна;

4 - барабан:

5 – змеевик;

6 – электронагреватели;

7 – шлакосниматель;

Слайд 87

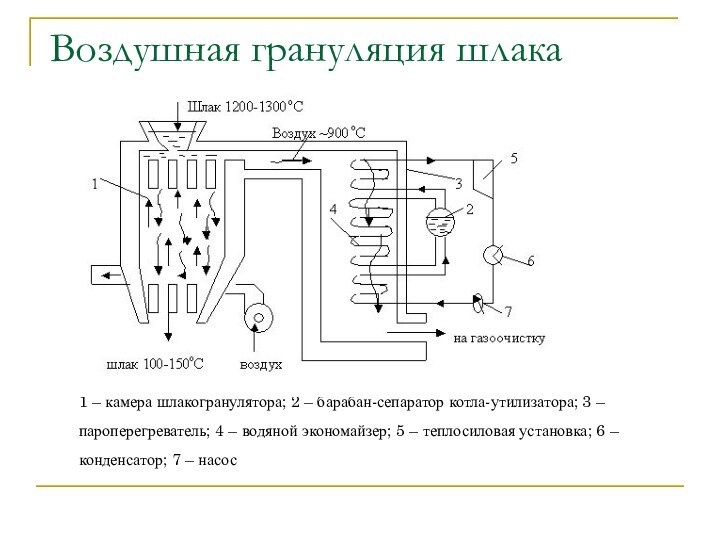

Воздушная грануляция шлака

1 – камера шлакогранулятора; 2 –

барабан-сепаратор котла-утилизатора; 3 – пароперегреватель; 4 – водяной экономайзер;

5 – теплосиловая установка; 6 – конденсатор; 7 – насос

Слайд 88

Сухой способ

Достоинства:

Возможность утилизировать тепло шлака

Практически отсутствие потерь воды

Шлаки

хорошего качества

Выбросы сернистых газов уменьшаются

Недостатки:

Более сложная конструкция

Низкая производительность в

связи с ограниченной поверхностью теплообмена по шлаку

Слайд 89

Применение гранулированного шлака

Шлакопортландцемента и других видов шлаковых цементов

Применяется

в промышленности (для теплоизоляции трубопроводов, производство абразивных материалов)

Дорожном строительстве

(в качестве заполнителя для бетона и пенобетона)

В жилищном строительстве (производство армированных и неармированных изделий и конструкций)

Слайд 90

Производство щебня

Щебень получают

медленным

охлаждением шлака.

Его производят

из

жидких шлаков

(литой щебень),

остывших ковшевых

остатков или

из

отвальных шлаков.

Слайд 91

Применение шлакового щебня

Шлаковый щебень применяется главным образом в производстве

строительных материалов:

заполнители в цементах, бетонах;

шлакоблоки;

пенобетон;

тротуарная

плитка и в дорожном строительстве.

Слайд 92

Основные виды отходов и побочных продуктов химических производств

(обзор)

При переработке фосфор-содержащего сырья на стадии сернокислотного разложения фосфатов

в качестве отхода производства образуется фосфогипс – один из самых многотоннажных отходов химической промышленности. На 1 т получаемой фосфорной кислоты образуется от 4,5 до 8,4 т влажного фосфогипса.

Наиболее токсичными компонентами отходящих газов при переработке природных фосфатов являются соединения фтора (HF и SiF4).

При получении концентратов фосфорного сырья образуется значительное количество хвостов обогащения (1,7- 2 т на 1 т готовой продукции). Утилизация этих отходов является частью проблемы комплексного использования минерального сырья.

Слайд 93

Производство желтого фтора

В производстве желтого фтора на 1т

товарной продукции образуется около 11т огненно-жидких шлаков, состоящих в

основном из окислов Si, Al, Ca и Mg. Шлаки служат хорошим сырьем для производства различных строительных материалов, гранулированного шлака, литого шлакового щебня, железа. Кроме того, отходами производства являются газ, содержащий 75-80% СО, феррофосфор, пыль электрофильтров и шлам, получаемый при отстаивании жидкого фосфора в отстойниках.

Слайд 94

Переработка калийных руд

При извлечении хлорида калия из сильвинита

направляется в отвал около 80% извлекаемой из недр руды

в виде галитовых отходов, глинисто-солевых шламов и рассолов. При получении 1т KCl в отвал поступает 2,5-3т галитовых отходов (влажностью до 10-12%) и 0,3т шламосолевой пульпы с отношением Ж:Т в пределах 1,7-2,5. В настоящее время вблизи калийных предприятий скопились сотни миллионов тонн солевых отвалов, которые занимают более 1000 га полезных земель. Примерно такую же площадь занимают и шламонакопители глинисто-солевого шлама. Рассматривается вопрос о надежном захоронении твердых отходов калийного производства в выработанные пространства шахт и сброса рассолов через скважины в глубокие поглощающие горизонты.

Слайд 95

Производство кальцинированной соды

На 1т Na2CO3 с дистиллерной жидкостью

выбрасывается в шламонакопители ("белые моря") до 1т CaCl2 и

0,5т NaCl.

Принципиальная схема производства кальцинированной соды по аммиачному методу

Слайд 96

Переработка серного колчедана

В производстве серной кислоты из серного

колчедана после извлечения основной массы серы остается твердый рассыпчатый

порошок – пиритный огарок. На 1т H2SO4 образуется около 0,7 т огарка. Огарок содержит до 60% железа, до 5% меди, сульфат кальция, небольшие количества серебра, золота и некоторых других ценных компонентов.

Слайд 97

Получение пигментной двуокиси титана

При получении пигментной двуокиси титана

отходом переработки ильменитового концентрата являются гидролизная серная кислота и

железный купорос. На каждую тонну готовой продукции образуется около 8,6 т 22-24%-ной H2SO4, содержащей примеси сульфата железа, двуокиси титана и др. На стадии кристаллизации раствора образуется около 2,3 т/т семиводного сульфата железа с примесями солей алюминия, двуокиси титана и др.

Гидролизная кислота может быть использована в производстве удобрений вместо технической кислоты, сульфат железа – для получения красного или желтого железоокисного пигмента вместо технического железного купороса.

Слайд 98

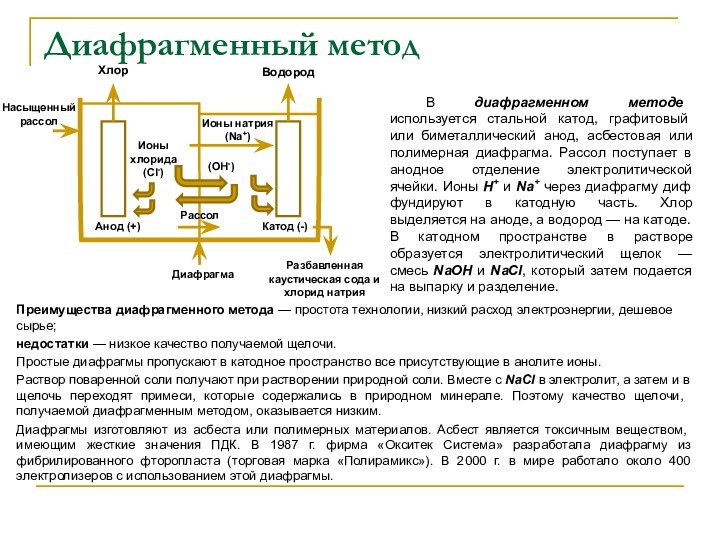

Производство каустической соды

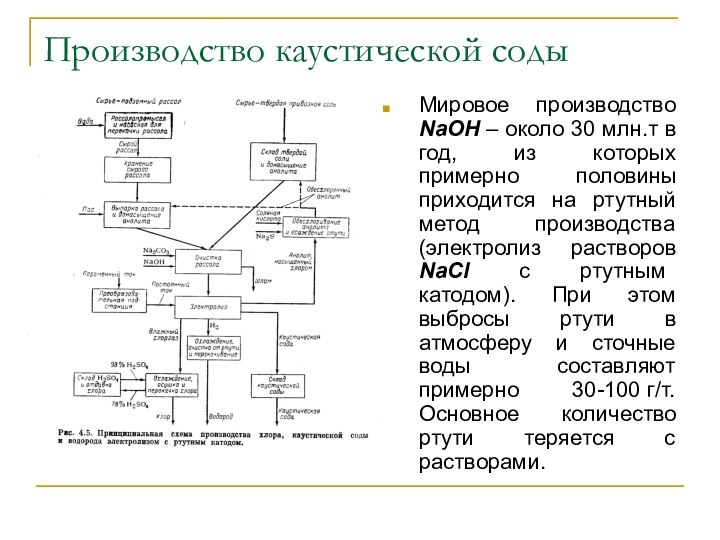

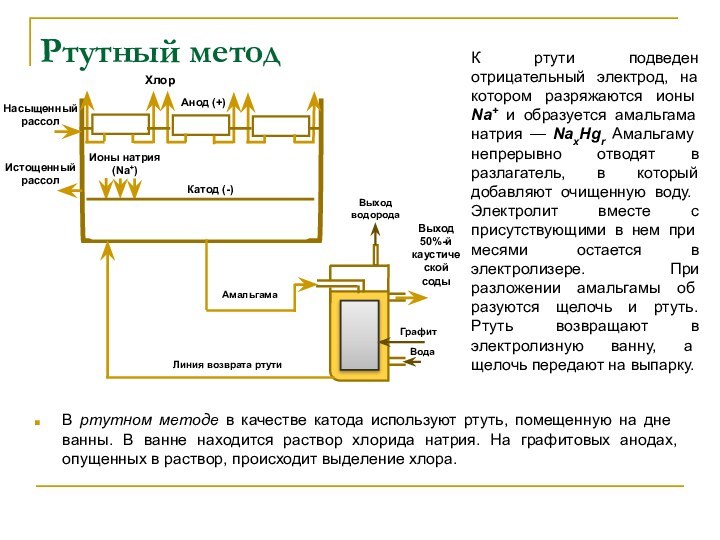

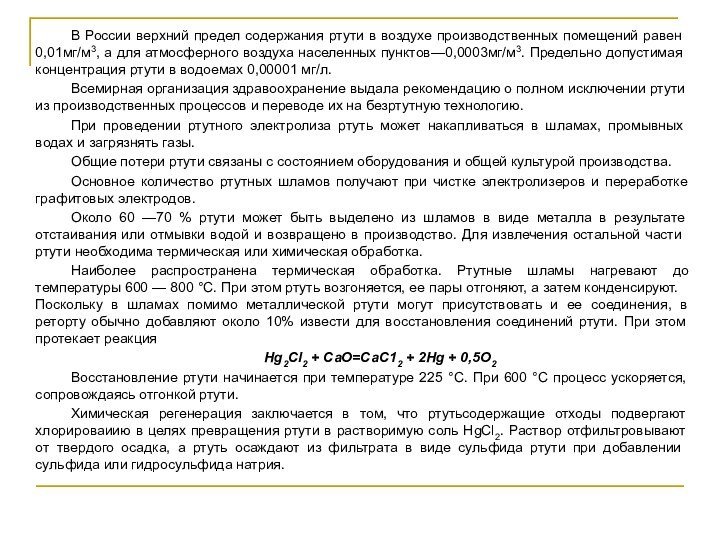

Мировое производство NaOH – около 30

млн.т в год, из которых примерно половины приходится на

ртутный метод производства (электролиз растворов NaCl с ртутным катодом). При этом выбросы ртути в атмосферу и сточные воды составляют примерно 30-100 г/т. Основное количество ртути теряется с растворами.

Слайд 99

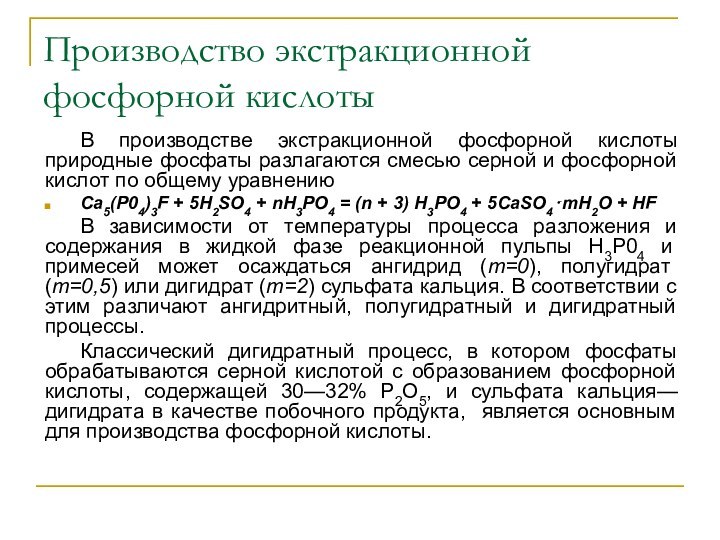

Производство экстракционной фосфорной кислоты

В производстве экстракционной фосфорной кислоты

природные фосфаты разлагаются смесью серной и фосфорной кислот по

общему уравнению

Са5(Р04)3F + 5H2SO4 + nН3РO4 = (n + 3) Н3РO4 + 5СаSO4⋅mH2O + НF

В зависимости от температуры процесса разложения и содержания в жидкой фазе реакционной пульпы Н3Р04 и примесей может осаждаться ангидрид (m=0), полугидрат (m=0,5) или дигидрат (m=2) сульфата кальция. В соответствии с этим различают ангидритный, полугидратный и дигидратный процессы.

Классический дигидратный процесс, в котором фосфаты обрабатываются серной кислотой с образованием фосфорной кислоты, содержащей 30—32% Р2O5, и сульфата кальция—дигидрата в качестве побочного продукта, является основным для производства фосфорной кислоты.

Слайд 100

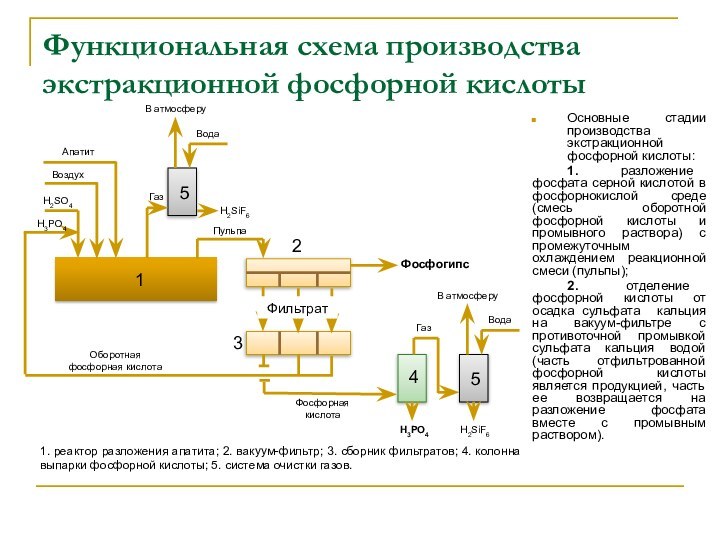

Функциональная схема производства экстракционной фосфорной кислоты

1. реактор разложения

апатита; 2. вакуум-фильтр; 3. сборник фильтратов; 4. колонна выпарки

фосфорной кислоты; 5. система очистки газов.

Основные стадии производства экстракционной фосфорной кислоты:

1. разложение фосфата серной кислотой в фосфорнокислой среде (смесь оборотной фосфорной кислоты и промывного раствора) с промежуточным охлаждением реакционной смеси (пульпы);

2. отделение фосфорной кислоты от осадка сульфата кальция на вакуум-фильтре с противоточной промывкой сульфата кальция водой (часть отфильтрованной фосфорной кислоты является продукцией, часть ее возвращается на разложение фосфата вместе с промывным раствором).

Слайд 101

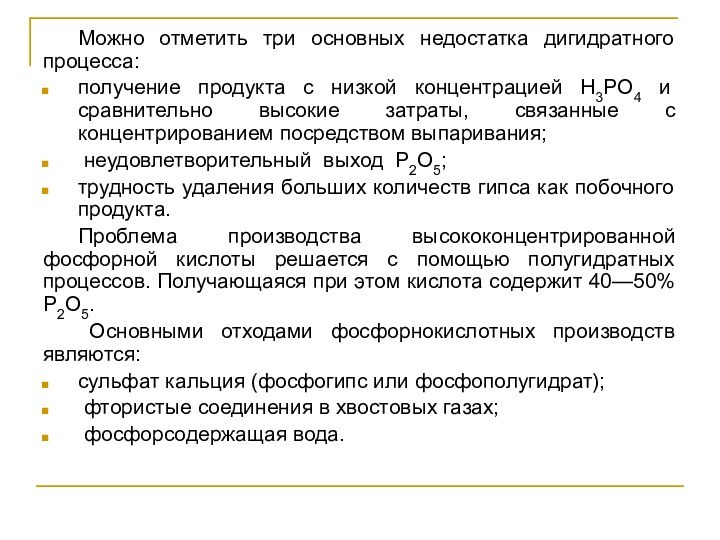

Можно отметить три основных недостатка дигидратного процесса:

получение

продукта с низкой концентрацией H3PO4 и сравнительно высокие затраты,

связанные с концентрированием посредством выпаривания;

неудовлетворительный выход Р2О5;

трудность удаления больших количеств гипса как побочного продукта.

Проблема производства высококонцентрированной фосфорной кислоты решается с помощью полугидратных процессов. Получающаяся при этом кислота содержит 40—50% Р2О5.

Основными отходами фосфорнокислотных производств являются:

сульфат кальция (фосфогипс или фосфополугидрат);

фтористые соединения в хвостовых газах;

фосфорсодержащая вода.

Слайд 102

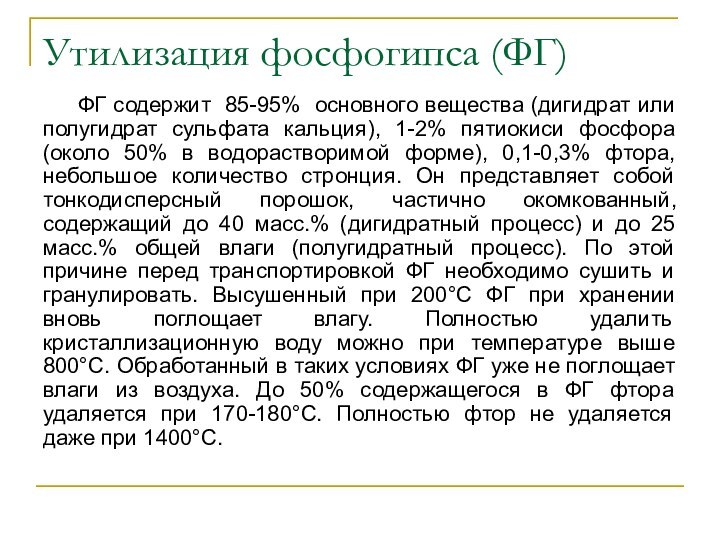

Утилизация фосфогипса (ФГ)

ФГ содержит 85-95% основного вещества (дигидрат

или полугидрат сульфата кальция), 1-2% пятиокиси фосфора (около 50%

в водорастворимой форме), 0,1-0,3% фтора, небольшое количество стронция. Он представляет собой тонкодисперсный порошок, частично окомкованный, содержащий до 40 масс.% (дигидратный процесс) и до 25 масс.% общей влаги (полугидратный процесс). По этой причине перед транспортировкой ФГ необходимо сушить и гранулировать. Высушенный при 200°С ФГ при хранении вновь поглощает влагу. Полностью удалить кристаллизационную воду можно при температуре выше 800°С. Обработанный в таких условиях ФГ уже не поглощает влаги из воздуха. До 50% содержащегося в ФГ фтора удаляется при 170-180°С. Полностью фтор не удаляется даже при 1400°С.

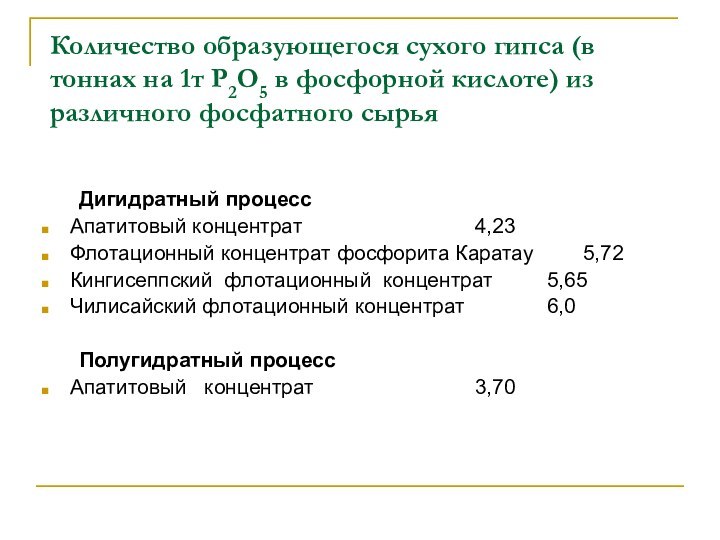

Слайд 103

Количество образующегося сухого гипса (в тоннах на 1т

Р2О5 в фосфорной кислоте) из различного фосфатного сырья

Дигидратный процесс

Апатитовый

концентрат 4,23

Флотационный концентрат фосфорита Каратау 5,72

Кингисеппский флотационный концентрат 5,65

Чилисайский флотационный концентрат 6,0

Полугидратный процесс

Апатитовый концентрат 3,70

Слайд 104

Основные направления использования фосфогипса

химическая мелиорация солонцовых почв;

использование

в качестве регулятора сроков схватывания цемента и в качестве

минерализатора при обжиге клинкерной шихты;

производство строительного гипса и высокопрочного гипсового вяжущего;

производство серной кислоты, извести или цементного клинкера.

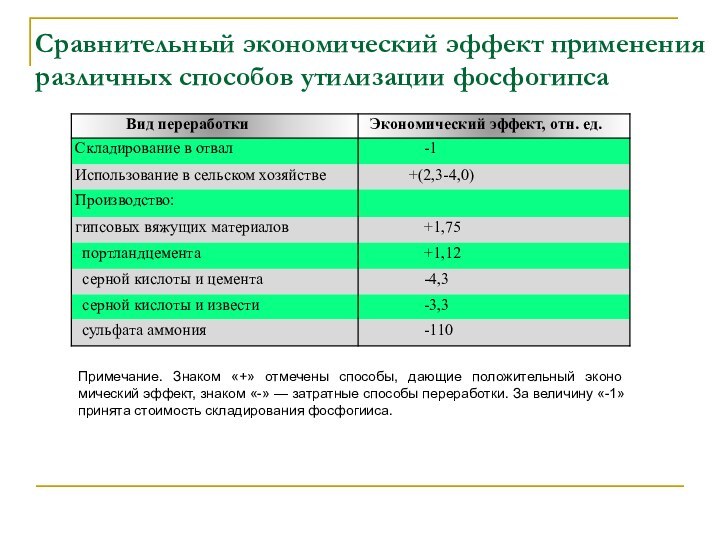

Слайд 105

Сравнительный экономический эффект применения различных способов утилизации фосфогипса

Примечание.

Знаком «+» отмечены способы, дающие положительный экономический эффект, знаком

«-» — затратные способы переработки. За величину «-1» принята стоимость складирования фосфогииса.

Слайд 106

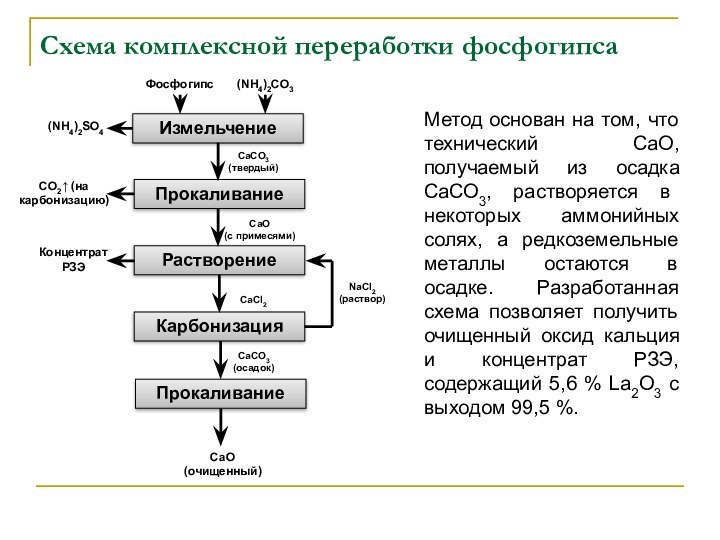

Схема комплексной переработки фосфогипса

Метод основан на том,

что технический СаО, получаемый из осадка СаСО3, растворяется в

некоторых аммонийных солях, а редкоземельные металлы остаются в осадке. Разработанная схема позволяет получить очищенный оксид кальция и концентрат РЗЭ, содержащий 5,6 % La2О3 с выходом 99,5 %.

Слайд 107

Схема получения α-полугидрата кальция из фосфогипса

1. репульпатор фосфогипса;

2, 8. промежуточные емкости; 3. сборник флотореагентов; 4. насос;

5, 10 фильтры; 6. флотационная установка; 7. сгуститель; 9. автоклав.

Слайд 109

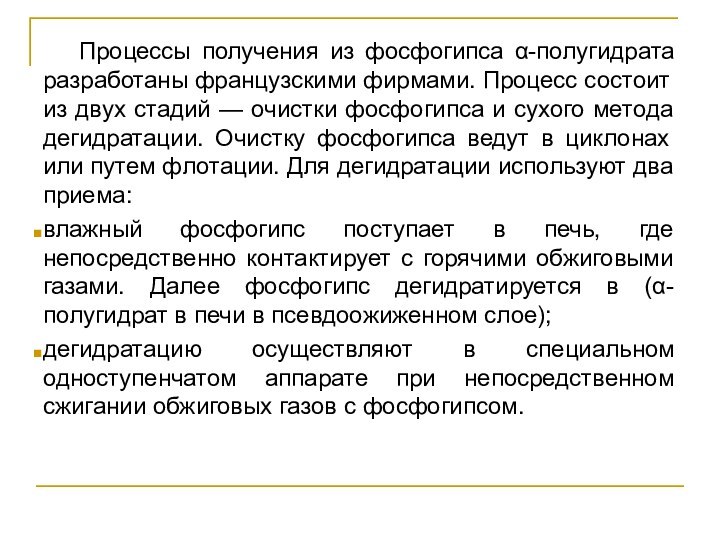

Процессы получения из фосфогипса α-полугидрата разработаны французскими фирмами.

Процесс состоит из двух стадий — очистки фосфогипса и

сухого метода дегидратации. Очистку фосфогипса ведут в циклонах или путем флотации. Для дегидратации используют два приема:

влажный фосфогипс поступает в печь, где непосредственно контактирует с горячими обжиговыми газами. Далее фосфогипс дегидратируется в (α-полугидрат в печи в псевдоожиженном слое);

дегидратацию осуществляют в специальном одноступенчатом аппарате при непосредственном сжигании обжиговых газов с фосфогипсом.

Слайд 110

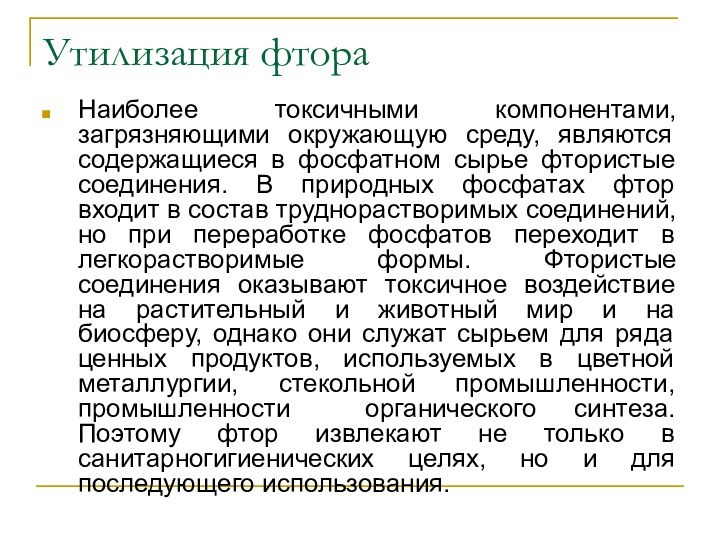

Утилизация фтора

Наиболее токсичными компонентами, загрязняющими окружающую среду, являются

содержащиеся в фосфатном сырье фтористые соединения. В природных фосфатах

фтор входит в состав труднорастворимых соединений, но при переработке фосфатов переходит в легкорастворимые формы. Фтористые соединения оказывают токсичное воздействие на растительный и животный мир и на биосферу, однако они служат сырьем для ряда ценных продуктов, используемых в цветной металлургии, стекольной промышленности, промышленности органического синтеза. Поэтому фтор извлекают не только в санитарногигиенических целях, но и для последующего использования.

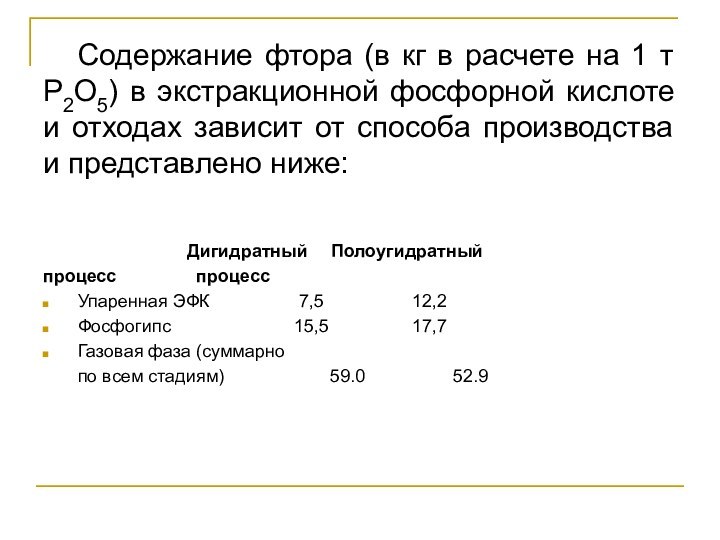

Слайд 111

Содержание фтора (в кг в расчете на 1

т Р2О5) в экстракционной фосфорной кислоте и отходах зависит

от способа производства и представлено ниже:

Дигидратный Полоугидратный процесс процесс

Упаренная ЭФК 7,5 12,2

Фосфогипс 15,5 17,7

Газовая фаза (суммарно

по всем стадиям) 59.0 52.9

Слайд 112

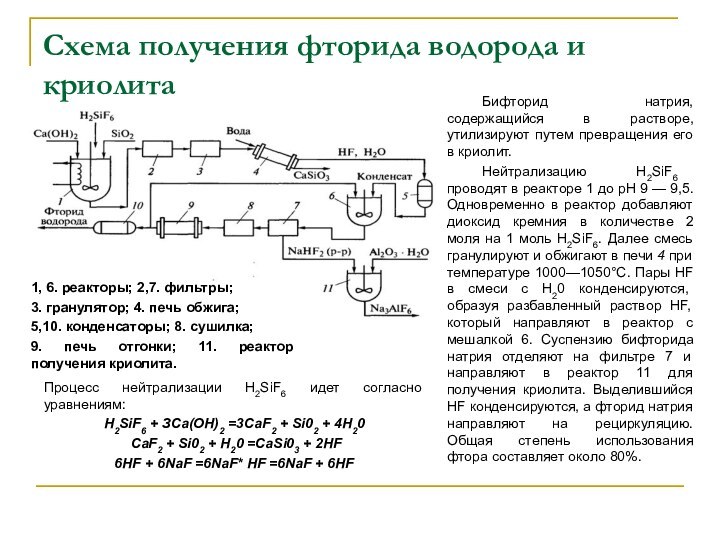

В дигидратном процессе в газовую фазу в виде

SiF4 и HF выделяется 50—60% фтора от его содержания

в исходном сырье. Часть фтора остается в растворе фосфорной кислоты (в виде Н2SiF6) и в фосфогипсе (неразложенный фторапатит и нерастворимые кремнефториды).

В процессе выпаривания экстракционной фосфорной кислоты в газовую фазу выделяется смесь SiF4+НF. Фтористый водород образуется при выпаривании кислоты вследствие разложения иона SiF42-. При упаривании экстракционной фосфорной кислоты до 50-54% P2O5 соотношение SiF4 и НF в газовой фазе равно 1:2. При их поглощении водой образуется 10—15%-ный раствор Н2SiF6, не содержащий взвеси SiO2.

Массовое соотношение фтора, выделившегося на стадиях экстракции и упаривания в дигидратном процессе, равно 1 : 10.

Слайд 113

В полугидратном процессе уже на стадии экстракции происходит

интенсивное разложение кремнефторидов с выделением в газовую фазу SiF4.

Соотношение фтора, выделившегося на стадиях экстракции и упаривания в полугидратном процессе, — 1:4. Это приводит к необходимости устанавливать мощные системы газоочистки для поглощения соединений фтора на обеих стадиях с получением продукционной Н2SiF6 в двух точках технологической схемы. Для поглощения газообразных соединений фтора устанавливают абсорберы.

Разбавленные растворы Н2SiF6, получаемые при абсорбции газов низкой концентрации, используют для промывки фильтрующей ткани или возвращают на разложение фосфата в экстракторы. Концентрированные растворы (10—15%) Н2SiF6 идут на производство кремнефторидов или фторидов.

Как уже отмечалось, система газоочистки в полугидратном процессе более сложная, чем в дигидратном. К тому же качество фтора, выделяемого в полугидратном процессе, значительно ниже, чем в дигидратном, что обусловлено большими потерями фтора с упаренной фосфорной кислотой и увеличением его потерь с вентиляционными выбросами.

Слайд 114

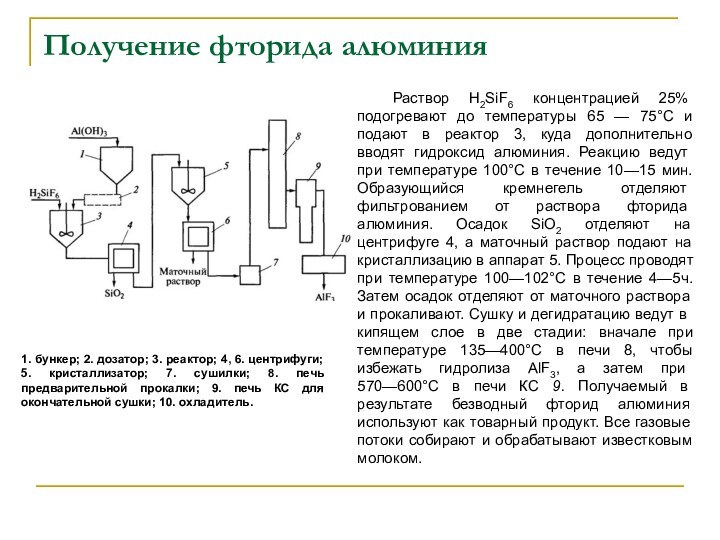

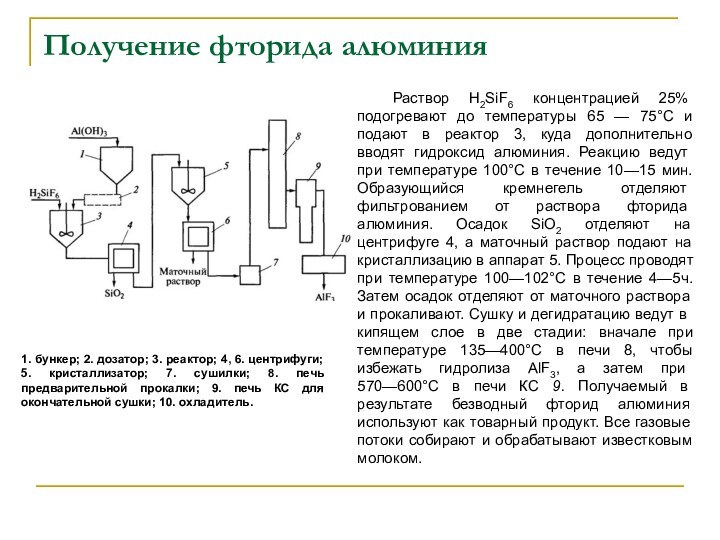

Получение фторида алюминия

1. бункер; 2. дозатор; 3.

реактор; 4, 6. центрифуги; 5. кристаллизатор; 7. сушилки; 8.

печь предварительной прокалки; 9. печь КС для окончательной сушки; 10. охладитель.

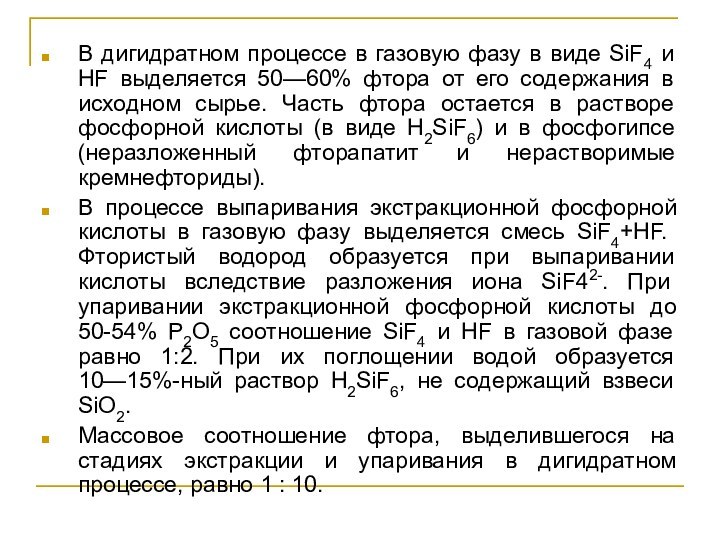

Раствор H2SiF6 концентрацией 25% подогревают до температуры 65 — 75°С и подают в реактор 3, куда дополнительно вводят гидроксид алюминия. Реакцию ведут при температуре 100°С в течение 10—15 мин. Образующийся кремнегель отделяют фильтрованием от раствора фторида алюминия. Осадок SiО2 отделяют на центрифуге 4, а маточный раствор подают на кристаллизацию в аппарат 5. Процесс проводят при температуре 100—102°С в течение 4—5ч. Затем осадок отделяют от маточного раствора и прокаливают. Сушку и дегидратацию ведут в кипящем слое в две стадии: вначале при температуре 135—400°С в печи 8, чтобы избежать гидролиза AlF3, а затем при 570—600°С в печи КС 9. Получаемый в результате безводный фторид алюминия используют как товарный продукт. Все газовые потоки собирают и обрабатывают известковым молоком.

Слайд 115

Схема получения фторида водорода и криолита

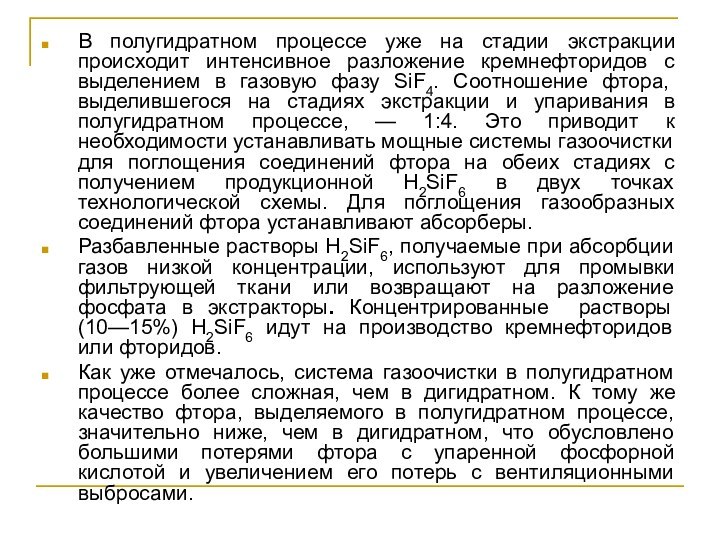

Процесс нейтрализации H2SiF6

идет согласно уравнениям:

H2SiF6 + ЗСа(ОН)2 =3CaF2 + Si02 +

4Н20

CaF2 + Si02 + Н20 =CaSi03 + 2HF

6HF + 6NaF =6NaF* HF =6NaF + 6HF

Бифторид натрия, содержащийся в растворе, утилизируют путем превращения его в криолит.

Нейтрализацию H2SiF6 проводят в реакторе 1 до рН 9 — 9,5. Одновременно в реактор добавляют диоксид кремния в количестве 2 моля на 1 моль H2SiF6. Далее смесь гранулируют и обжигают в печи 4 при температуре 1000—1050°С. Пары HF в смеси с Н20 конденсируются, образуя разбавленный раствор HF, который направляют в реактор с мешалкой 6. Суспензию бифторида натрия отделяют на фильтре 7 и направляют в реактор 11 для получения криолита. Выделившийся HF конденсируются, а фторид натрия направляют на рециркуляцию. Общая степень использования фтора составляет около 80%.

1, 6. реакторы; 2,7. фильтры;

3. гранулятор; 4. печь обжига;

5,10. конденсаторы; 8. сушилка;

9. печь отгонки; 11. реактор получения криолита.

Слайд 116

Производство хлорида калия

Хлорид калия – основное калийное удобрение,

получаемое чаще всего при переработке сильвинитовых (смесь сильвина KCl

и галита NaCl) руд.

Крупнейшие в мире месторождения калийных солей находятся на Урале (Верхнекамское) и в Белоруссии (Старобинское). Запасы первого оцениваются в 24 млрд.т К2О и относятся к разряду калийно-магниевых солей (сильвинит и карналлит KCl⋅MgCl2⋅6H2O) хлоридного типа. В Старобинском месторождении преобладают сильвинитовые породы (запасы ~3,5-4,5 млрд.т).

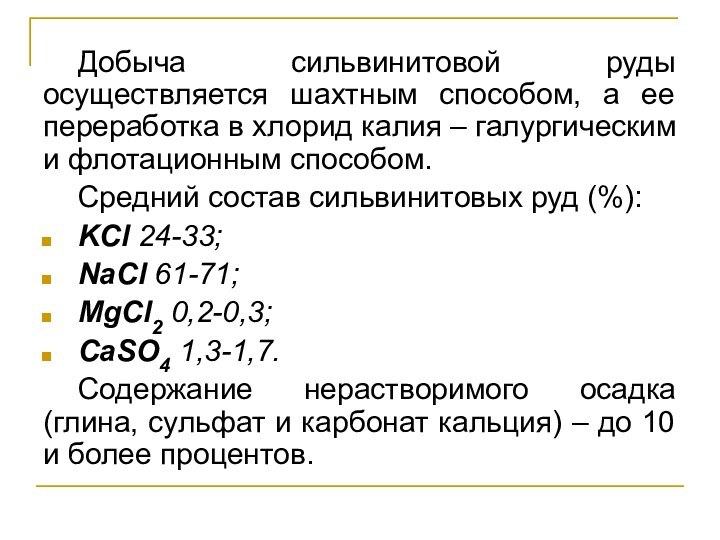

Слайд 117

Добыча сильвинитовой руды осуществляется шахтным способом, а ее

переработка в хлорид калия – галургическим и флотационным способом.

Средний

состав сильвинитовых руд (%):

KCl 24-33;

NaCl 61-71;

MgCl2 0,2-0,3;

CaSO4 1,3-1,7.

Содержание нерастворимого осадка (глина, сульфат и карбонат кальция) – до 10 и более процентов.

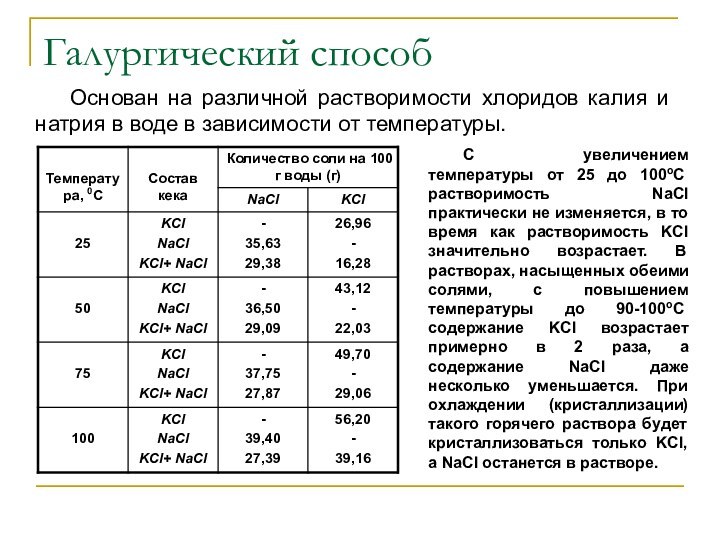

Слайд 118

Галургический способ

Основан на различной растворимости хлоридов калия

и натрия в воде в зависимости от температуры.

С

увеличением температуры от 25 до 100оС растворимость NaCl практически не изменяется, в то время как растворимость KCl значительно возрастает. В растворах, насыщенных обеими солями, с повышением температуры до 90-100оС содержание KCl возрастает примерно в 2 раза, а содержание NaCl даже несколько уменьшается. При охлаждении (кристаллизации) такого горячего раствора будет кристаллизоваться только KCl, а NaCl останется в растворе.

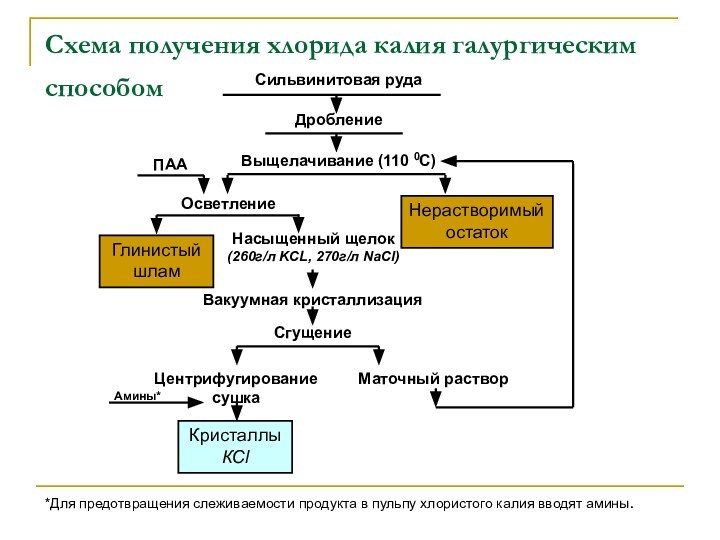

Слайд 119

Схема получения хлорида калия галургическим способом

*Для предотвращения

слеживаемости продукта в пульпу хлористого калия вводят амины.

Слайд 120

Расходные коэффициенты на 1т 95%-ного галургического KCl:

сильвинитовая руда

(22%-ная по KCl) 5т

пар 0,75 т

условное топливо 15 кг

электроэнергия 25 квт⋅ч

вода 9 м3

амины 180 кг

полиакриламид 12

г.

На 1т 95%-ного KCl образуется 2,5-3 т отвалов. Выход KCl составляет примерно 84-86%.

Слайд 121

Флотационный способ

Сущность его состоит в разделении КСl

и NaCI, содержащихся в руде, с выделением глинистого шлама.

Технологические

схемы флотации сильвинитовых руд отличаются методом обработки глинистых шламов: обогащение с предварительной флотацией глинистых шламов и обогащение с депрессией глинистых шламов, а также степенью их измельчения.

Флотационное обогащение сильвинитовых руд включает следующие основные операции:

1) дробление и измельчение руды;

2) предварительное удаление глинистого шлама из руды или его подавление в процессе основной флотации;

3) основная флотация с выделением КСl в пенный продукт и последующей перечисткой полученного концентрата;

4) перечистка глинистого шлама с целью снижения потерь КСl;

5) обезвоживание хвостов, шлама и концентрата с возвратом в цикл оборотного раствора.

Слайд 122

Выбор технологической схемы флотации зависит от состава руды

и от содержания в ней нерастворимого остатка (н.о.). При

концентрации н.о. в руде до 2,5 масс.% возможно отделение его методом флотации с последующим разделением NaCl и KCl (к таким рудам относится сильвинит Верхнекамского месторождения). Если же содержание н.о. ~5-10 масс.% , то проводят предварительное обесшламливание в гидроциклонах и гидросепараторах (такая технология осуществлена на ПО "Беларуськалий").

Слайд 123

Расходные коэффициенты на 1т 95%-ного флотационного KCl (схема

с предварительной флотацией глинистого шлама):

сильвинитовая руда (22%-ная по KCl) 5,2

т

мазут 9,5 кг

электроэнергия 85,1 мквт.ч

вода свежая 4 м3

амины 225 г

полиакриламид 120 г

флотореагент ФР-2 1200 г

керосин 1100 г

Флотационный метод обогащения сильвинитов с предварительной флотацией глинистого шлама обладает рядом достоинств. Предварительное обесшламливание солевой пульпы позволяет снизить расход аминов, а также упрощает все последующие технологические операции: флотацию сильвина, сгущение и фильтрацию галитовых отходов. Последние не загрязнены глинистым шламом и поэтому могут быть использованы в дальнейшем.

Слайд 124

Расходные коэффициенты на 1т 95%-ного флотационного KCl (схемы

с депрессией глинистых шламов):

сильвинитовая руда (22%-ная по KCl) 5-5,2 т

электроэнергия 85,1

мквт.ч

вода свежая 9 м3

амины 500 г

тилоза 3 кг

сосновое масло 80 г

В целом схема с депрессией шламов несколько проще схемы с предварительной шламовой флотацией, т.к. нет операций обработки первичного шлама. Недостатки схемы – большое количество отходов – галитовых хвостов, содержащих глинистый шлам. Значительная стоимость основных флотореагентов и увеличение их расхода при флотации сильвинитов с большим содержанием глины часто приводит к повышению стоимости KCl.

Слайд 125

Флотация крупнозернистых руд

Одна из возможных более дешевых схем

флотационного обогащения – флотация крупнозернистых руд (1-3мм), когда уменьшаются

затраты на измельчение. Кроме того, получаемый хлорид калия меньше слеживается при хранении и транспортировке, его легче вносить в почву. Суть метода – интенсификация процесса путем подачи крупнозернистого сильвинита на слой пены.

При флотации крупнозернистых руд Верхнекамского месторождения можно получить концентрат, содержащий 93% KCl, и хвосты, содержащие 2,9% KCl, при извлечении хлорида калия 90-92%.

Слайд 126

Схема получения технической и поваренной соли из галитовых

отходов

1. Дуговое сито; 2. загрузочная воронка;

3, 16, 21.

конвейеры; 4. грохот; 5, 9, 12. баки;

6, 7. годросепараторы; 8, 13, 17, 20. мешалкки;

10. отстойник; 11, 14, 18, 19. насосы;

15. центрифуга.

Галитовые отходы по конвейеру 3 поступают в воронку 2, куда подается также осветленный раствор для создания Ж: Т=0,8—1,0. Далее пульпу классифицируют на дуговом сите 1 по классам с шагом 3 мм. Надрешеточная фракция проходит дополнительную классификацию на грохоте 4 и поступает в отвал. Фракция, прошедшая сита, идет в гидросепараторы 6 и 7 и затем через смеситель 8 подается на центрифугу 15. Осадок соли из центрифуги влажностью 5—7 % сушат и направляют потребителю. Фильтрат из центрифуги и слив гидросепараторов собираются в сборник 9. Сюда же подают раствор ПАА. Далее смесь сгущается, проходит дополнительную классификацию в гидросепараторе 7 и с соотношением Ж:Т=1,5 через мешалку 8 поступает в центрифугу 15, где осадок отделяют от раствора и промывают водой. Отжатая соль влажностью 5—8% конвейером 16 транспортируется на сушку. Слив гидросепараторов, содержащий до 10 кг/м3 солей, и фильтрат, получаемый на центрифуге, поступают в промежуточный бак 9. Одновременно в аппарат добавляют раствор ПАА, после чего суспензия стекает в отстойник 10. Осветленный раствор, содержащий до 0,1 кг/м3 н.о., подают в напорный бак 5. Сгущенный шлам с высоким содержанием глинистых частиц стекает в мешалку 13, насосом 14 его перекачивают в шламохранилище.

Слайд 127