- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Основы поверхностной обработки полупроводниковых материалов

Содержание

- 2. СодержаниеКристаллическая структура кремния. Химическая обработка подложек кремния:

- 3. Кристаллическая структураКристаллическая решётка кремния кубическая гранецентрированная типа алмаза, параметр

- 4. Кристаллическая решетка кремнияОбъемная структура (можно изобразить плоской).

- 5. Изменение минимального размера элементов и объема динамической памяти (от килобайт до гигабайт) электронных элементов во времени

- 6. Характеристики ИС

- 7. Классификация загрязненийОрганических загрязнения (фоторезист, жиры, смазки, масла);Наличие

- 8. Источники загрязненийРабочий персонал (метод ламинарного потока сверху

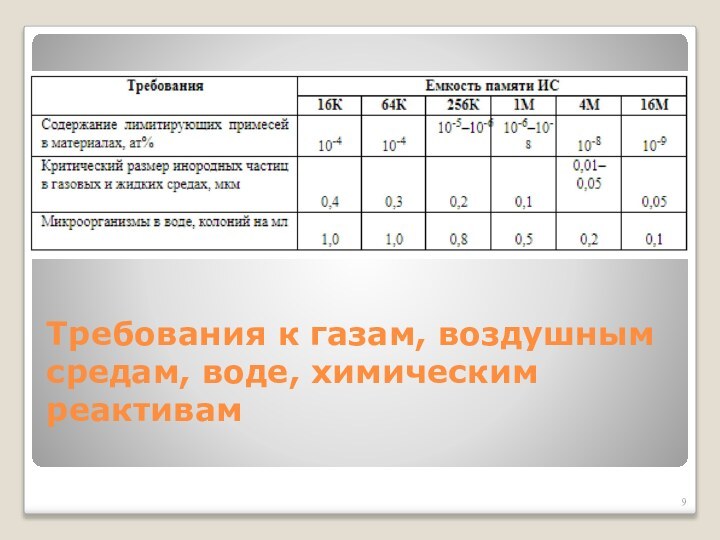

- 9. Требования к газам, воздушным средам, воде, химическим реактивам

- 10. Механические загрязнения влияют на:Надежность ИС; Качество ИС;Процент

- 11. Металлические загрязненияMe растворяются в SiO2 -> изменяется

- 12. Микронеровности поверхностиПоявляются после операций обработки, травления и

- 13. Кристаллические дефектыОкислительные дефекты упаковки (ОДУ) снижают плотность

- 14. Удаление загрязнений с поверхности пластин в процессах

- 15. Удаление загрязнений с поверхности пластин в процессах

- 16. Очистка поверхности подложек в перекисно-аммиачном раствореУдаление механических

- 17. Изменение скорости травления поверхности кремниевой пластины при

- 18. Методы анализа частиц на поверхности пластинБесконтактные методы

- 19. Методы анализа органических загрязнений на поверхности пластинМетоды,

- 20. Методы анализа металлических загрязнений на поверхности пластинЭлектрохимические

- 21. Методы исследования рельефа поверхности подложекМетодом сканирующей зондовой

- 22. "Жидкостная" химическая обработкаХимическая обработка в растворах RCA

- 23. Методы проведения "жидкостной" химической обработкиПогружение в растворы.Мегазвуковая обработка.Ультразвуковая обработка.Обработка струей жидкости высокого давления.Аэрозольно-капельное распыление растворов.Кистевая обработка.

- 24. Зависимость уровня остаточных загрязнений на поверхности Si

- 25. Поверхность исходной Si пластины: а – внешний

- 26. Поверхность Si пластины после обработки в буферном

- 27. Поверхность Si пластины после обработки методом погружения

- 28. Поверхность Si пластины после обработки аэрозольно-капельным распылением

- 29. Контрольные вопросы по первой теме:Расскажите о кристаллической

- 30. Список источников литературы по теме:1. Королев М.А.

- 31. Скачать презентацию

- 32. Похожие презентации

СодержаниеКристаллическая структура кремния. Химическая обработка подложек кремния: очистка в растворителях, травление. Химическое анизотропное травление. Контроль чистоты поверхности подложек.

Слайд 2

Содержание

Кристаллическая структура кремния.

Химическая обработка подложек кремния: очистка

в растворителях, травление.

подложек.

Слайд 3

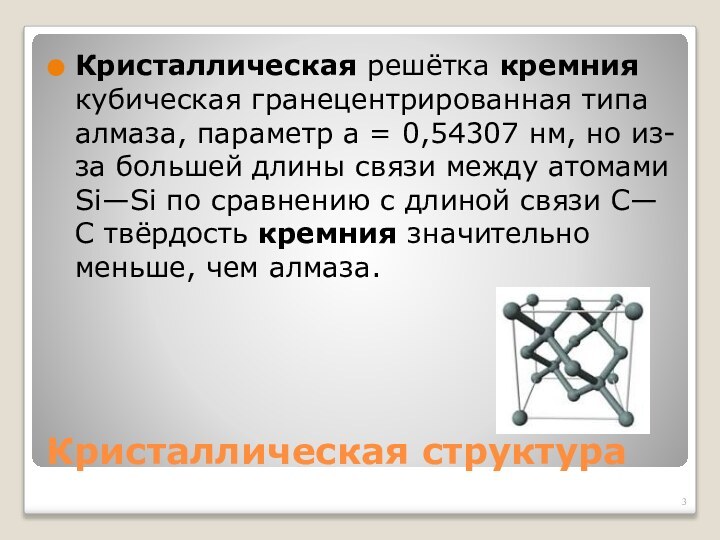

Кристаллическая структура

Кристаллическая решётка кремния

кубическая гранецентрированная типа алмаза, параметр а =

0,54307 нм, но из-за большей длины связи между атомами

Si—Si по сравнению с длиной связи С—С твёрдость кремния значительно меньше, чем алмаза.

Слайд 4

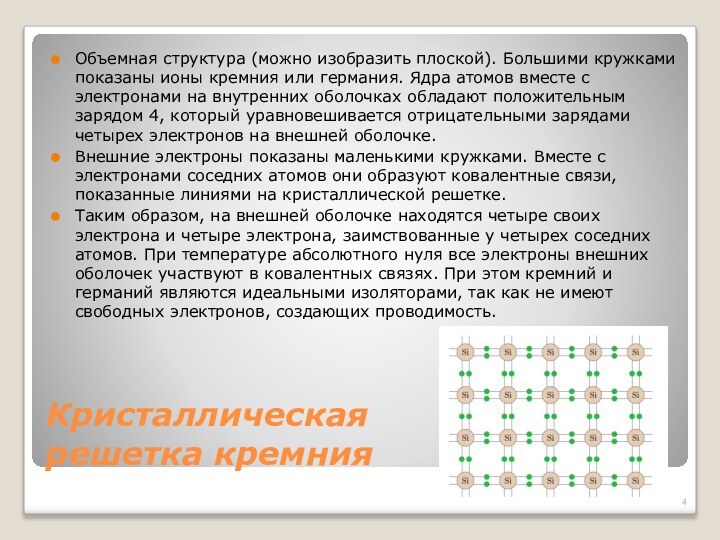

Кристаллическая решетка кремния

Объемная структура (можно изобразить плоской). Большими

кружками показаны ионы кремния или германия. Ядра атомов вместе

с электронами на внутренних оболочках обладают положительным зарядом 4, который уравновешивается отрицательными зарядами четырех электронов на внешней оболочке.Внешние электроны показаны маленькими кружками. Вместе с электронами соседних атомов они образуют ковалентные связи, показанные линиями на кристаллической решетке.

Таким образом, на внешней оболочке находятся четыре своих электрона и четыре электрона, заимствованные у четырех соседних атомов. При температуре абсолютного нуля все электроны внешних оболочек участвуют в ковалентных связях. При этом кремний и германий являются идеальными изоляторами, так как не имеют свободных электронов, создающих проводимость.

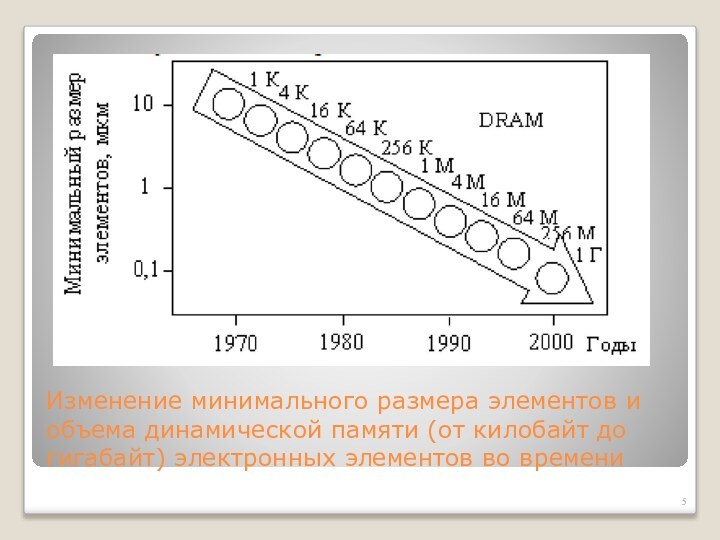

Слайд 5 Изменение минимального размера элементов и объема динамической памяти

(от килобайт до гигабайт) электронных элементов во времени

Слайд 7

Классификация загрязнений

Органических загрязнения (фоторезист, жиры, смазки, масла);

Наличие примесей

металлов (алюминий, железо, медь, серебро, золото);

Остатки механических частиц

(резина, пластмассы, металлы);Жидкие загрязнения (водные соединения);

Твердые пленочные загрязнения.

Слайд 8

Источники загрязнений

Рабочий персонал (метод ламинарного потока сверху вниз,

который может быстро удалять пыль).

Окружающая среда (используемая для хранения

и транспортировки кассет с пластинами).Материалы (технологические среды, чистота расходных материалов, плотность и физический размер микродефектов на поверхности).

Оборудование (механические узлы оборудования – пыль, продукты химических реакций).

Технологические процессы ( загрязнения, привносимые самим процессом производства микроэлектронных изделий).

Слайд 10

Механические загрязнения влияют на:

Надежность ИС;

Качество ИС;

Процент выхода

годных ИС.

Через:

Фотолитографию (механические загрязнения меняют рисунок элемента);

Ионную имплантацию, приводящую

к рассеянию ионного пучка;Создание эпитаксиальных слоев (загрязнения приводят к дефектообразованию, проявляющемуся в виде вздутий, бугорков, трещин, проколов).

Слайд 11

Металлические загрязнения

Me растворяются в SiO2 -> изменяется время

жизни носителей, образуются энергетические уровни в запрещенной зоне, ухудшается

процесс термического окисления, увеличиваются токи утечки, нарушается работа транзисторов.Остатки водных растворов на основе HF содержат металлические примеси Fe, Cu, Ni, Zn, Cr, Fe, Hg, Au. Например, мин.тех.нормы 0,6мкм уровень опасных примесей Me (Ni, Cu, Na) – менее 5*1010 ат/см2; мин.тех.норма 250нм – менее 2,5*1010 ат/см2; мин.тех.норма 180нм – менее 1,3*1010 ат/см2;

Загрязнения на основе Fe очень распространены, т.к. Fe содержится в металлических элементах оборудования.

Слайд 12

Микронеровности поверхности

Появляются после операций обработки, травления и очистки

поверхности;

Влияют на качество диэлектрика (особенно при толщинах менее 10нм);

Влияют

на качество слоя поликремния (затворы МДП транзисторов, мостиковое соединение проводников, резистивные элементы);Контроль поверхности проводят профилографом или сканирующим зондовым микроскопом, или атомно-силовым микроскопом.

Слайд 13

Кристаллические дефекты

Окислительные дефекты упаковки (ОДУ) снижают плотность тока;

Преципитаты

кислорода (кластеры SiO2) приводят к внутреннему геттерированию (связывание в

нейтральные ассоциации подвижных, нежелательных примесей и дефектов на границах раздела, образованных внешней поверхностью кристаллов или поверхностью границ преципитатов), влияет на формирование слоев SiO2, что оказывает воздействие на движение электрического заряда;Кристаллические дефекты, обусловленные наличием пор или включений у поверхности пластины, соизмеримы с размерами механических загрязнений.

Слайд 14 Удаление загрязнений с поверхности пластин в процессах химической

обработки

«Жидкостная» химическая очистка - использование растворов с большим "редокс"-потенциалом

(электродный потенциал окислительно-восстановительной реакции) для удаления металлических и органических загрязнений с поверхности кремниевых пластин.В растворах H2SO4/H2O2 и HCl/H2O2/H2O, имеющих высокий "редокс"-потенциал, при высокой температуре (больше 100 °С) происходит удаление металлических примесей и органических загрязнений (фоторезиста) с поверхности подложек. Органические пленки под действием кислот при высокой температуре разрушаются и продукты реакции переходят в раствор.

Слайд 15 Удаление загрязнений с поверхности пластин в процессах химической

обработки

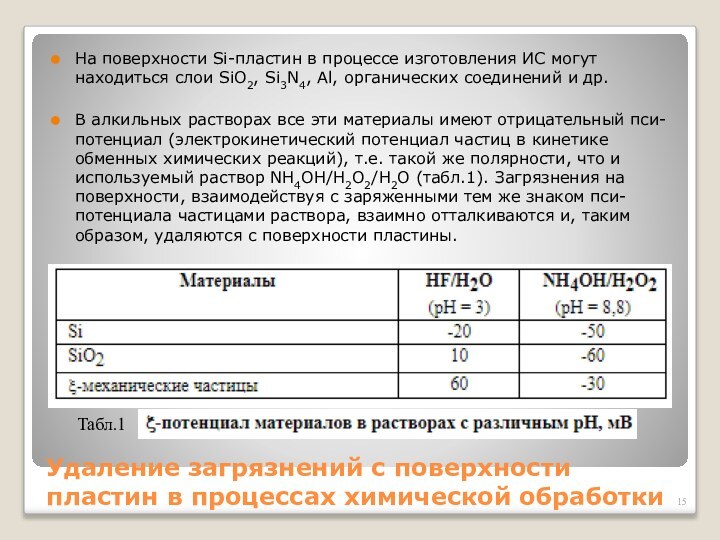

На поверхности Si-пластин в процессе изготовления ИС могут находиться

слои SiO2, Si3N4, Al, органических соединений и др. В алкильных растворах все эти материалы имеют отрицательный пси-потенциал (электрокинетический потенциал частиц в кинетике обменных химических реакций), т.е. такой же полярности, что и используемый раствор NH4OH/H2O2/H2O (табл.1). Загрязнения на поверхности, взаимодействуя с заряженными тем же знаком пси-потенциала частицами раствора, взаимно отталкиваются и, таким образом, удаляются с поверхности пластины.

Табл.1

Слайд 16

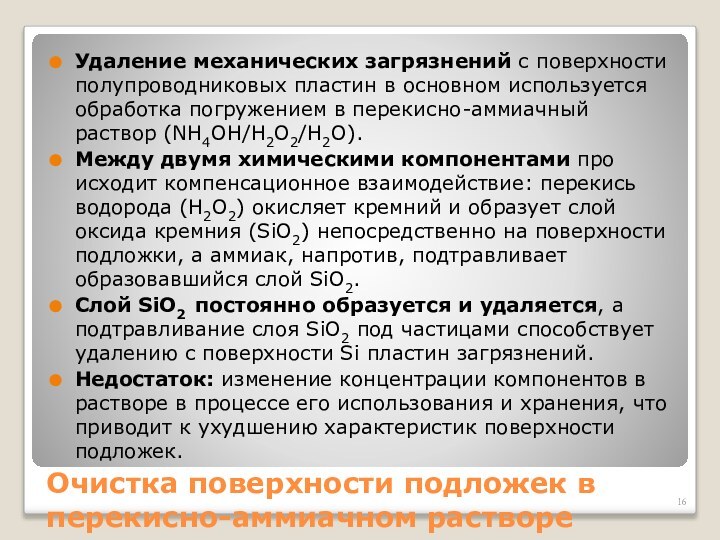

Очистка поверхности подложек в перекисно-аммиачном растворе

Удаление механических загрязнений

с поверхности полупроводниковых пластин в основном используется обработка погружением

в перекисно-аммиачный раствор (NH4OH/H2O2/H2O).Между двумя химическими компонентами происходит компенсационное взаимодействие: перекись водорода (H2O2) окисляет кремний и образует слой оксида кремния (SiO2) непосредственно на поверхности подложки, а аммиак, напротив, подтравливает образовавшийся слой SiO2.

Слой SiO2 постоянно образуется и удаляется, а подтравливание слоя SiO2 под частицами способствует удалению с поверхности Si пластин загрязнений.

Недостаток: изменение концентрации компонентов в растворе в процессе его использования и хранения, что приводит к ухудшению характеристик поверхности подложек.

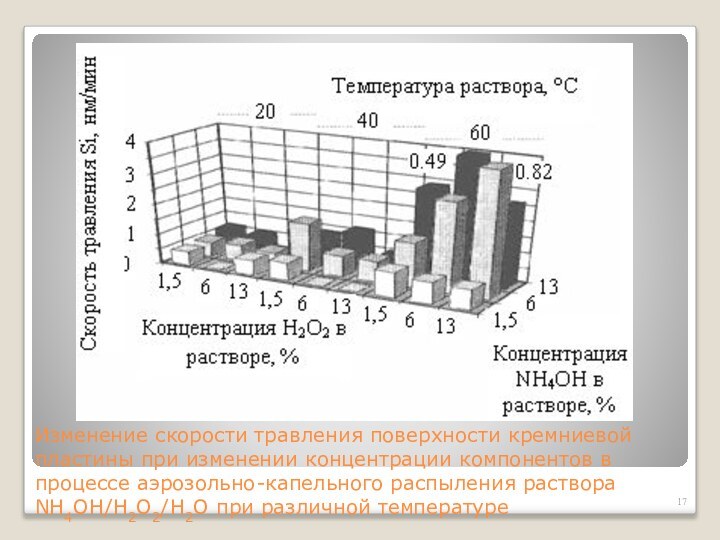

Слайд 17 Изменение скорости травления поверхности кремниевой пластины при изменении

концентрации компонентов в процессе аэрозольно-капельного распыления раствора NH4OH/H2O2/H2O при

различной температуре

Слайд 18

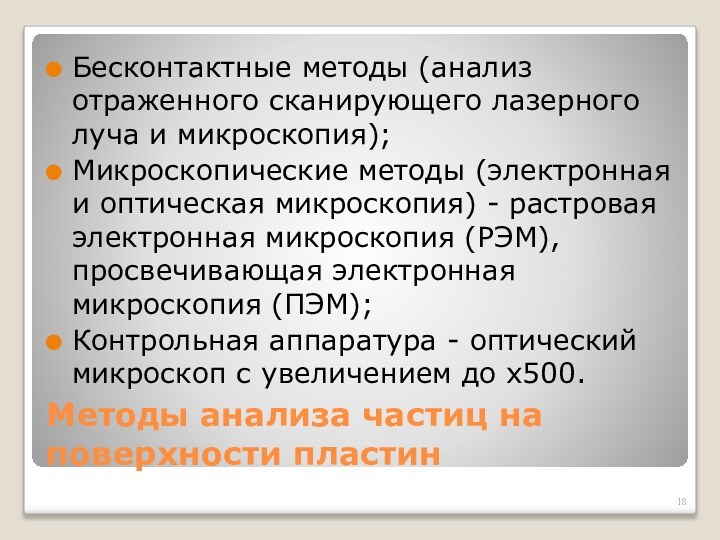

Методы анализа частиц на поверхности пластин

Бесконтактные методы (анализ

отраженного сканирующего лазерного луча и микроскопия);

Микроскопические методы (электронная и

оптическая микроскопия) - растровая электронная микроскопия (РЭМ), просвечивающая электронная микроскопия (ПЭМ);Контрольная аппаратура - оптический микроскоп с увеличением до х500.

Слайд 19

Методы анализа органических загрязнений на поверхности пластин

Методы, основанные

на смачиваемости поверхности пластин жидкостями, позволяют фиксировать физическую неоднородность

поверхности, обнаруживать органические загрязнения с чувствительностью 10-5–10-8 г/см2.Например, методы окунания, пульверизации воды, конденсации воды, запотевания.

Недостатки: малая чувствительность при низких концентрациях загрязнений; отсутствие возможности контроля других типов загрязнений.

Слайд 20

Методы анализа металлических загрязнений на поверхности пластин

Электрохимические методы

– для анализа жидких технологических сред и исследование поверхности

на примесей ионов металлов. Различают методы: электрогравиметрический (потенциометрические и вольтамперметрические), кулонометрический, полярографический, кондуктометрический анализы.Радиохимические методы включают в себя нейтронно-активационный анализ, метод радиоактивных индикаторов и др. Обладают низкой чувствительностью.

Электронная Оже-спектроскопия (ЭОС), метод локального рентгеновского анализа обеспечивают анализ поверхности с высокой чувствительностью (до 0,1 ат.%)

Наиболее эффективным для анализа распределения примесей по поверхности и глубине образцов является метод вторичной ионной масс-спектроскопии (ВИМС) с чувствительностью до 10-6 ат% .

Слайд 21

Методы исследования рельефа поверхности подложек

Методом сканирующей зондовой микроскопии

(СЗМ) исследуют свойства поверхностей материалов в диапазоне микронного, атомного

уровней.В СЗМ существует метод исследования поверхности полупроводниковых пластин с применением атомно-силовой микроскопии. Этот метод весьма привлекателен низкими требованиями к подготовке образцов.

АСМ используется для контроля характеристик поверхности полупроводниковых пластин в процессе проведения процессов "жидкостных" химических обработок подложек

Слайд 22

"Жидкостная" химическая обработка

Химическая обработка в растворах RCA (последовательно

выполняемые операции):

H2SO4/H2O2 (7:3) при 120 °C – удаляются органические загрязнения, ионы

металлов;H2O/HF (100:0,5) 20 °C – удаляется пленка естественного слоя SiO2;

NH4OH/H2O2/H2O (1:1:6) при 80 °С – удаляются механические частицы, органические загрязнения;

HCl/H2O2/H2O (1:1:6) при 80 °С – удаляются металлические загрязнения;

H2O/HF (100:0,5) при 20 °C – удаляются химические оксиды;

отмывка в воде после обработки в каждом из реагентов;

сушка.

Недостатки: большое число этапов химической отмывки (12), значительные объемы потребления химических реагентов и деионизованной воды, расход чистого воздуха и газов в ЧПП. Кроме того, использование химических смесей при высокой температуре способствует быстрому испарению жидкостей и ухудшению качества растворов.

Модификация процесса RCA (TRTWC (Total Room Temperature Wet Cleaning) – "жидкостная" химическая очистка при комнатной температуре).

Сушка пластин (центрифугирование с обдувом теплым азотом; очистка и сушка подложек в паровой фазе; метод сушки горячим воздухом и горячим азотом; сушка по методу Марангони - поверхность кремниевой пластины контактирует с водой в присутствии летучего и хорошо растворимого в воде соединения, например, изопропилового спирта.) .

Слайд 23

Методы проведения "жидкостной"

химической обработки

Погружение в растворы.

Мегазвуковая обработка.

Ультразвуковая обработка.

Обработка

струей жидкости высокого давления.

Аэрозольно-капельное распыление растворов.

Кистевая обработка.

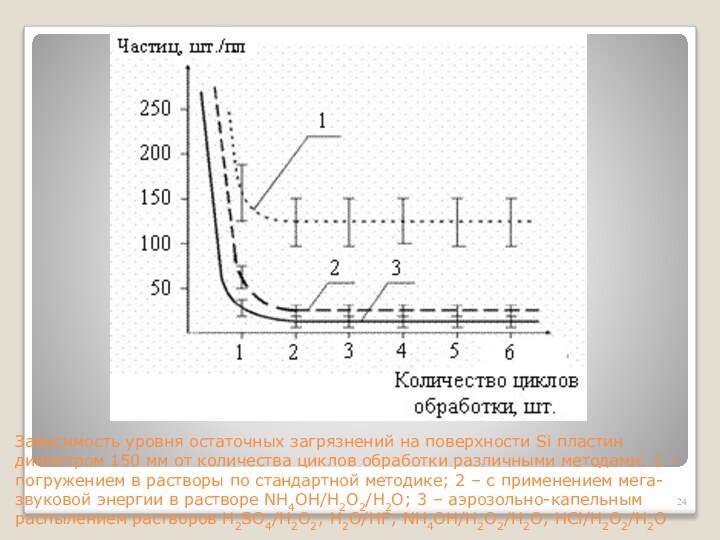

Слайд 24 Зависимость уровня остаточных загрязнений на поверхности Si пластин

диаметром 150 мм от количества циклов обработки различными методами:

1 – погружением в растворы по стандартной методике; 2 – с применением мега-звуковой энергии в растворе NH4OH/H2O2/H2O; 3 – аэрозольно-капельным распылением растворов H2SO4/H2O2; H2O/HF; NH4OH/H2O2/H2O; HCl/H2O2/H2O

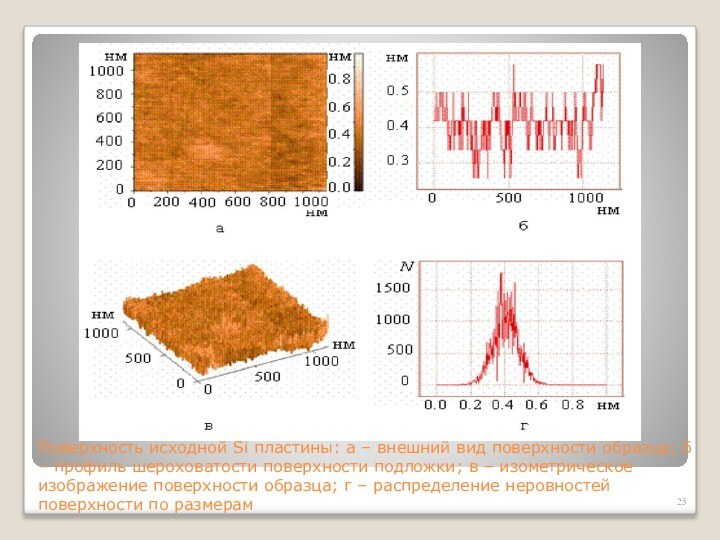

Слайд 25 Поверхность исходной Si пластины: а – внешний вид

поверхности образца; б – профиль шероховатости поверхности подложки; в

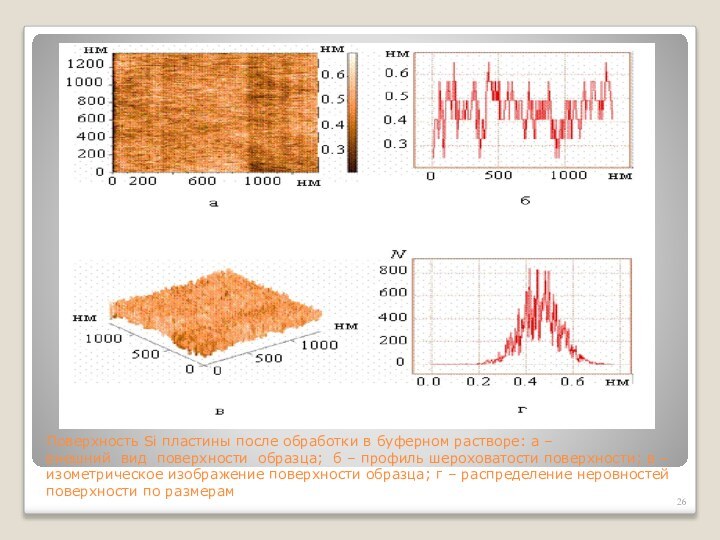

– изометрическое изображение поверхности образца; г – распределение неровностей поверхности по размерамСлайд 26 Поверхность Si пластины после обработки в буферном растворе:

а – внешний вид поверхности образца; б – профиль шероховатости поверхности; в – изометрическое

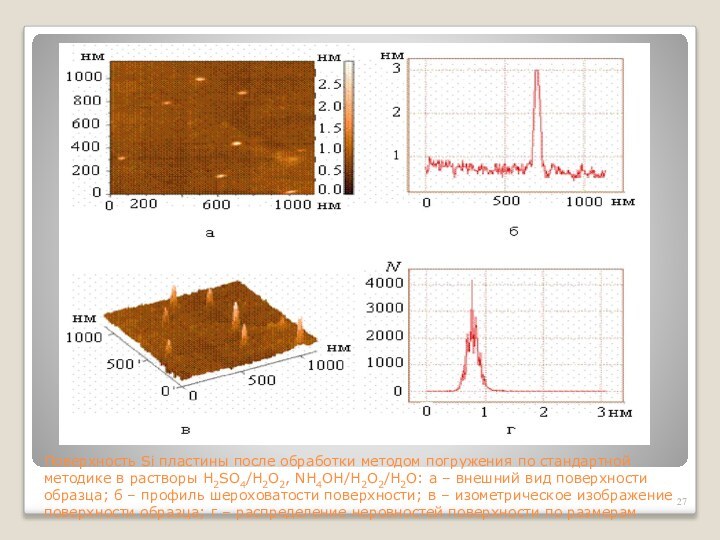

изображение поверхности образца; г – распределение неровностей поверхности по размерамСлайд 27 Поверхность Si пластины после обработки методом погружения по

стандартной методике в растворы H2SO4/H2O2, NH4OH/H2O2/H2O: а – внешний

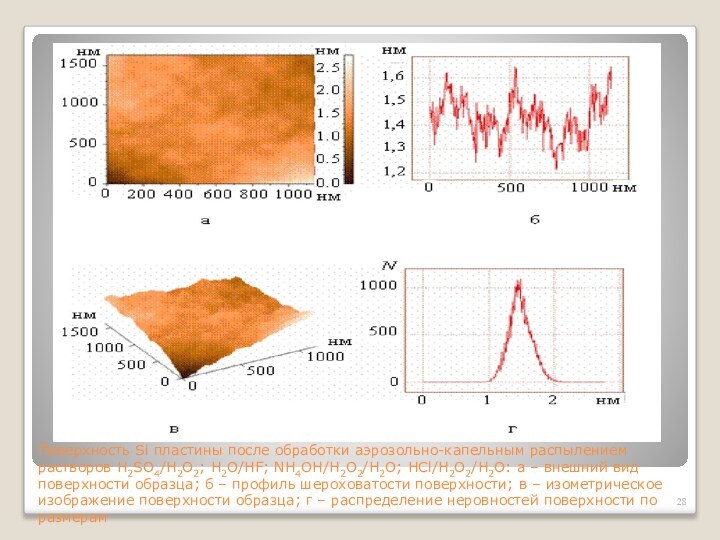

вид поверхности образца; б – профиль шероховатости поверхности; в – изометрическое изображение поверхности образца; г – распределение неровностей поверхности по размерамСлайд 28 Поверхность Si пластины после обработки аэрозольно-капельным распылением растворов

H2SO4/H2O2; H2O/HF; NH4OH/H2O2/H2O; HCl/H2O2/H2O: а – внешний вид поверхности образца;

б – профиль шероховатости поверхности; в – изометрическое изображение поверхности образца; г – распределение неровностей поверхности по размерам

Слайд 29

Контрольные вопросы по первой теме:

Расскажите о кристаллической решетке

кремния (тип, связь атомов, постоянная решетки, состояние поверхности кремния).

Какие

Вам известны типы загрязнений поверхности кремния?Какие Вам известны методы очистки поверхности?

Как меняется уровень остаточных загрязнений поверхности кремния по мере проведения очистки поверхности?

Слайд 30

Список источников литературы по теме:

1. Королев М.А. Технология,

конструкции и методы моделирования кремниевых интегральных микросхем: Учеб. пособие:

В 2-х ч. Ч. 1 : Технологические процессы изготовления кремниевых интегральных схем и их моделирование / М. А. Королев, Т. Ю. Крупкина, М. А. Ревелева; Под ред. Ю.А. Чаплыгина. - 3-е изд., электронное. - М. : Бином. Лаборатория знаний, 2015. - 400 с.2. Королев М.А. Технология, конструкции и методы моделирования кремниевых интегральных микросхем: Учеб. пособие: В 2-х ч. Ч. 2 : Элементы и маршруты изготовления кремниевых ИС и методы их математического моделирования / М. А. Королев; Под ред. Ю.А. Чаплыгина. - 3-е изд., электронное.

3. А.А. Голишников, А.Ю. Красюков, С.А. Поломошнов, М.Г. Путря, В.И. Шевяков / Лабораторный практикум «Основы технологии электронной компонентной базы, под ред. Ю.А. Чаплыгина, М., МИЭТ, 2013. 176 с.

4. http://www.prokopep.narod.ru/book2/html/glava2.htm