- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

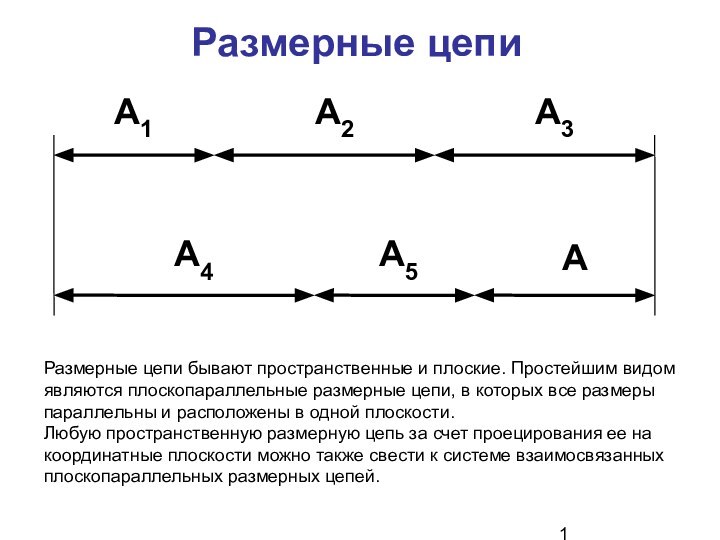

Презентация на тему Размерные цепи

Содержание

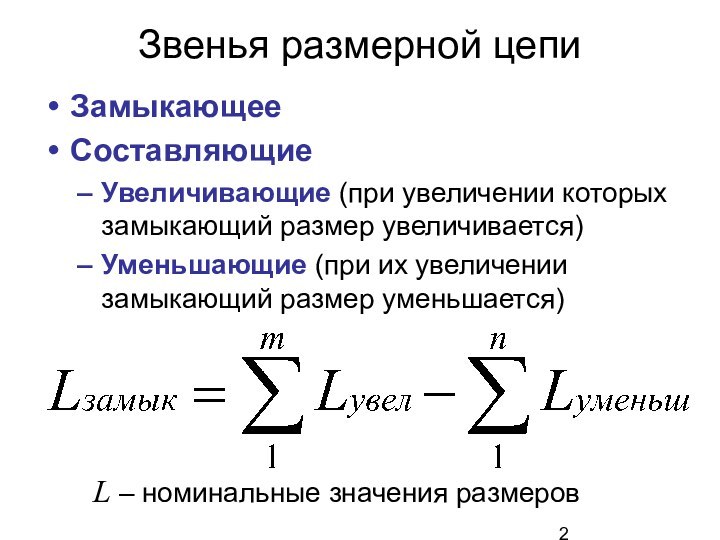

- 2. Звенья размерной цепиЗамыкающееСоставляющиеУвеличивающие (при увеличении которых замыкающий

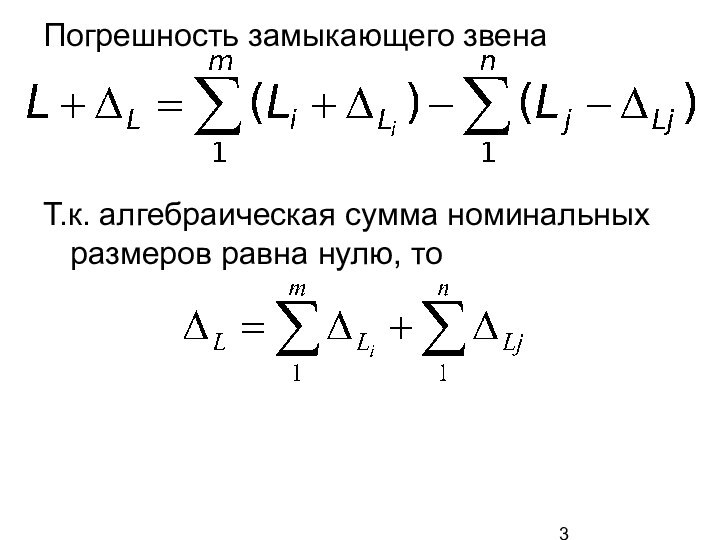

- 3. Погрешность замыкающего звена Т.к. алгебраическая сумма номинальных размеров равна нулю, то

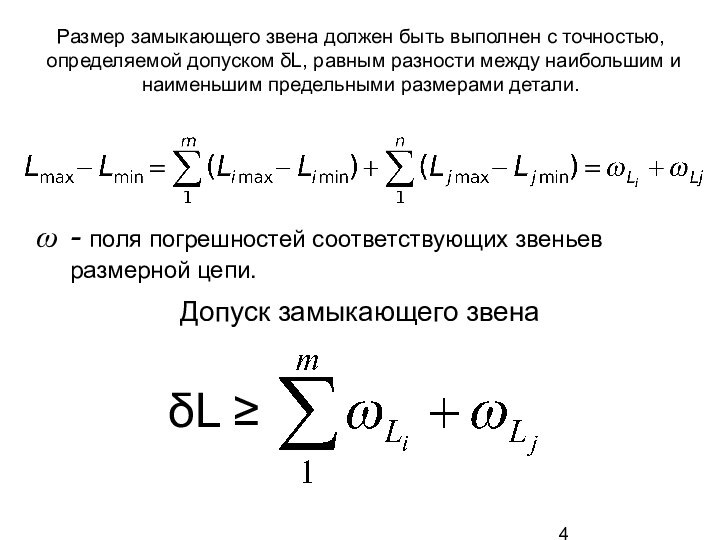

- 4. Размер замыкающего звена должен быть выполнен с

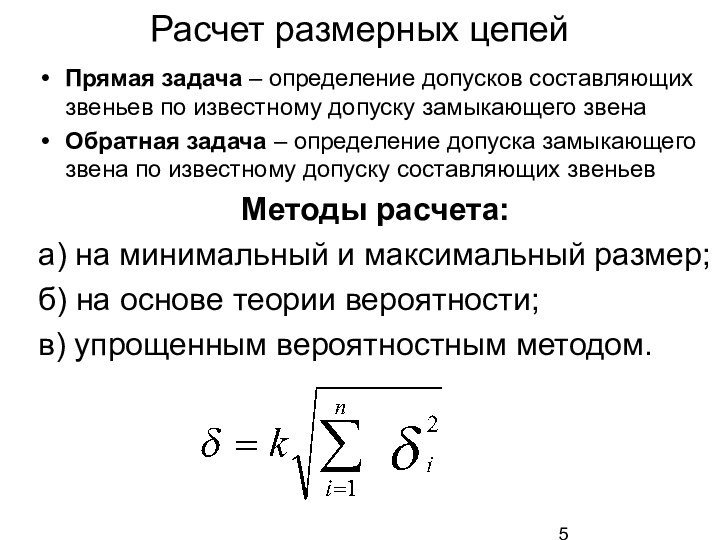

- 5. Расчет размерных цепейПрямая задача – определение допусков

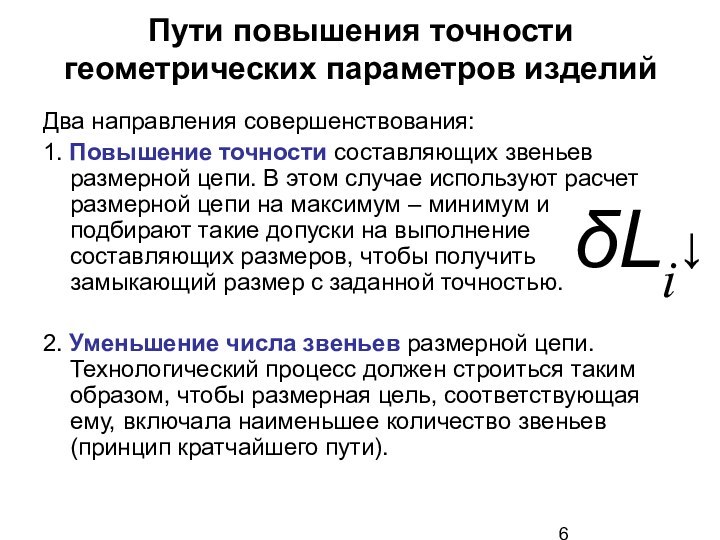

- 6. Пути повышения точности геометрических параметров изделийДва направления

- 7. Образование размеров изделий Процесс перенесения размера с

- 8. Операции, выполняемые при переносе размера от эталона

- 9. Конструкторская размерная цепьЗамыкающий размер КРЦ– свободный размер.КРЦ

- 10. Технологические размерные цепи?ΔА2А✂ΔА3ΔА1”””””””””””””””””В технологических цепях составляющими звеньями

- 11. Операционная технологическая размерная цепь аШ – изменение первичного размера (равно нулю или нет)

- 12. Виды ТРЦПодетальными называются ТРЦ, описывающие все этапы

- 13. Сборочная ТРЦA1A2A3AA – номинальные размеры, а –

- 14. Сборочная ТРЦСборочный размер возникает по схеме: размеры

- 15. Правила составления технологических РЦЗамыкающим звеном ТРЦ является

- 16. Базирование. Конструкторские и технологические базы. Правило 6 точек636⧫⧫⧫

- 17. Вариант базирования №1 (по конструкторской базе)А =

- 18. Вариант базирования №2 (по технологической базе)А =

- 19. Правило единства (совмещения) базПри изготовлении детали в

- 20. Если в качестве технологической базы не удается

- 21. Выбор установочных баз в тех случаях, когда

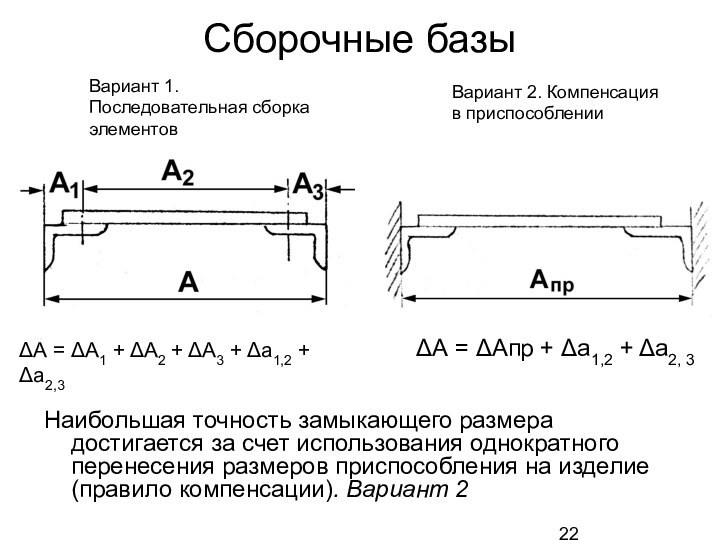

- 22. Сборочные базыНаибольшая точность замыкающего размера достигается за

- 23. Рекомендации по проектированию ТППри обработке заготовок сначала

- 24. Методы увязки форм и размеров конструкцииЭлемент конструкции

- 25. Виды взаимозаменяемостиЭксплуатационная взаимозаменяемость – точность изготовления частей

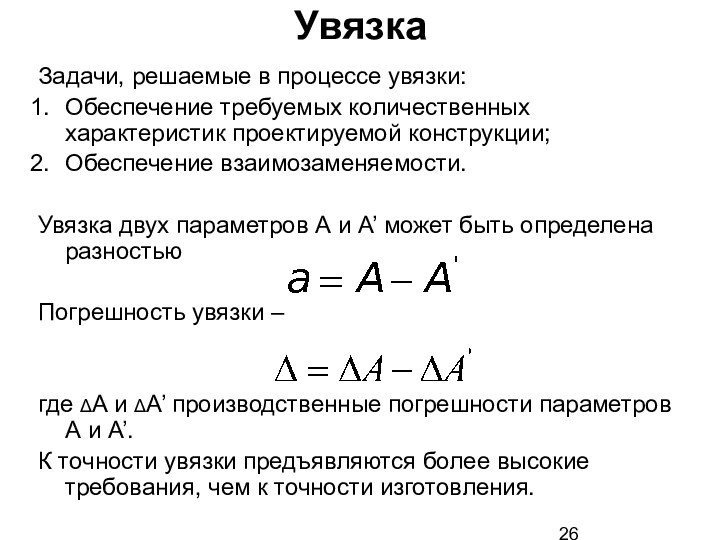

- 26. Увязка Задачи, решаемые в процессе увязки:Обеспечение требуемых

- 27. ОБЪЕКТЫ ТОЧНОЙ УВЯЗКИ ПРИ ПРОИЗВОДСТВЕ ЛА1-ая

- 28. Методы увязки:По чертежу (машиностроительный метод);Математическим моделированием;С помощью

- 29. Принцип независимого образования форм и размеров деталейСуммарная

- 30. Принцип независимого образования форм и размеров деталейДостоинства:

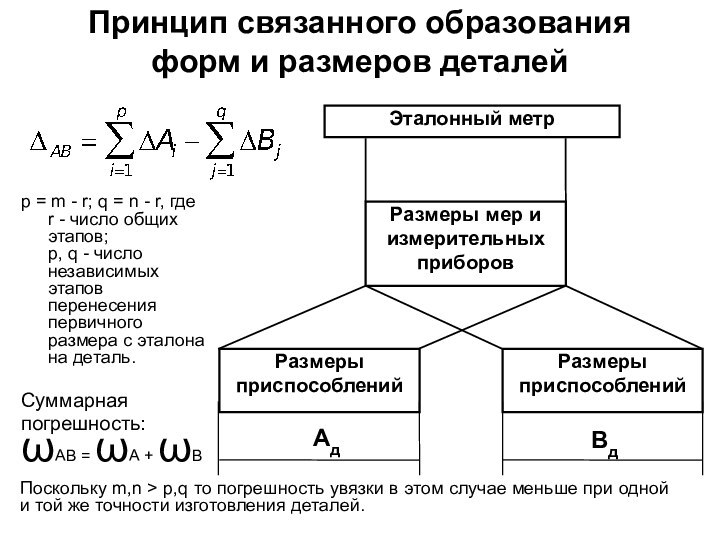

- 31. Принцип связанного образования форм и размеров деталейp

- 32. Принцип связанного образования форм и размеров деталейДостоинство:

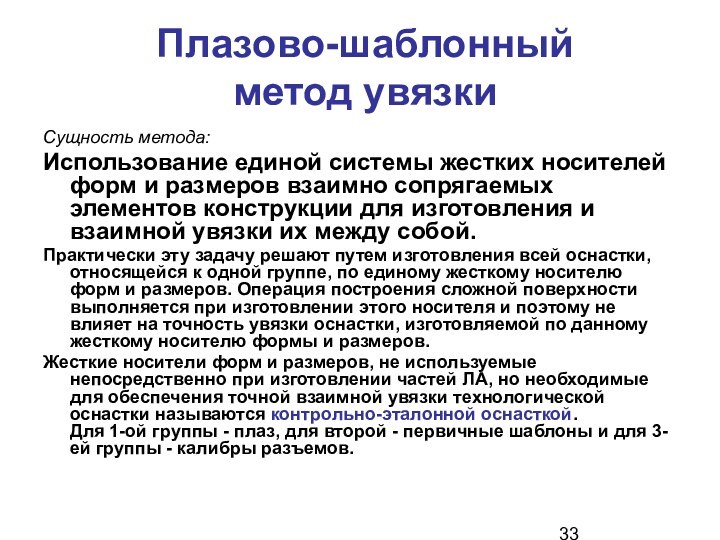

- 33. Сущность метода:Использование единой системы жестких носителей форм

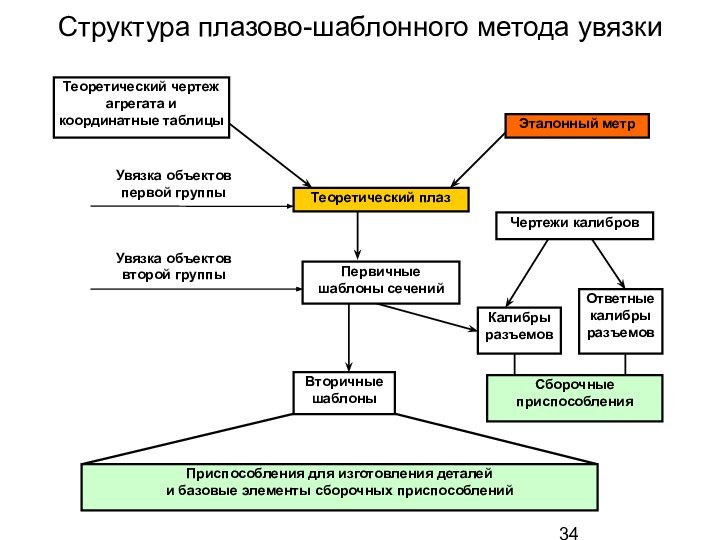

- 34. Структура плазово-шаблонного метода увязки

- 35. Достоинства ПШМ:Возможность обеспечить увязку сложных форм с

- 36. Технические средства увязки технологической оснастки при

- 37. Конструктивный плаз – фотокопия теоретического плаза на

- 38. Первичные шаблоны сечений (основные шаблоны). С их

- 39. a - крыло; б - шаблоны. I

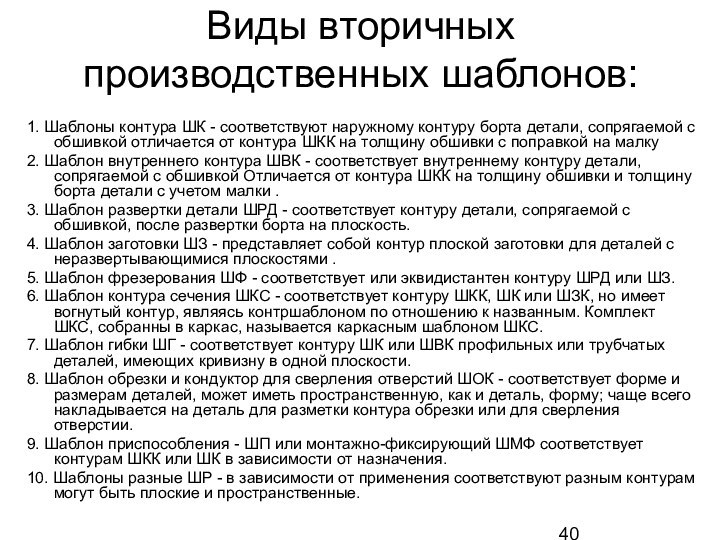

- 40. Виды вторичных производственных шаблонов:1. Шаблоны контура ШК

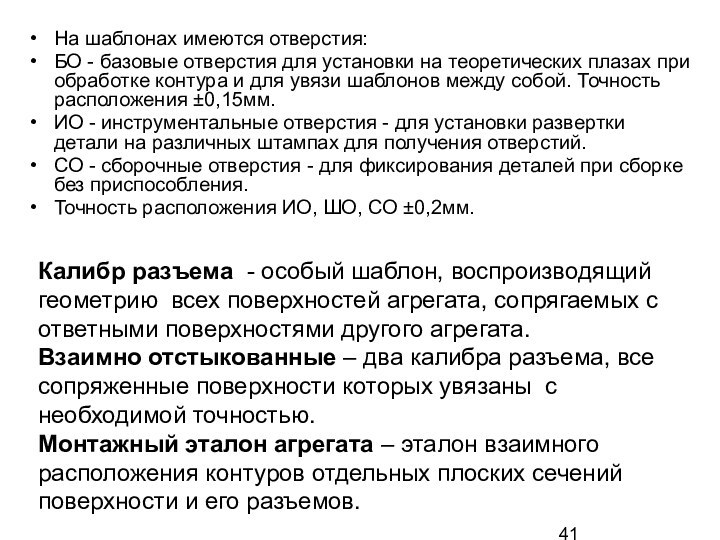

- 41. На шаблонах имеются отверстия:БО - базовые отверстия

- 45. Для повышения точности установки отдельных шаблонов а,

- 47. Развитие плазово-шаблонного метода2. Второе направление совершенствования ПШМ

- 48. Увязка на основе базового эталонаУвязке подлежат не

- 49. ПШМ как метод производства Специфический способ установления

- 51. Домашнее задание №5Составить две замкнутые размерные цепи

- 52. Пример временнОй размерной цепи

- 53. Домашнее задание №6Привести 3 примера пространственного базирования

- 54. Скачать презентацию

- 55. Похожие презентации

Слайд 2

Звенья размерной цепи

Замыкающее

Составляющие

Увеличивающие (при увеличении которых замыкающий размер

увеличивается)

– номинальные значения размеровСлайд 4 Размер замыкающего звена должен быть выполнен с точностью,

определяемой допуском δL, равным разности между наибольшим и наименьшим

предельными размерами детали.- поля погрешностей соответствующих звеньев размерной цепи.

Допуск замыкающего звена

δL ≥

Слайд 5

Расчет размерных цепей

Прямая задача – определение допусков составляющих

звеньев по известному допуску замыкающего звена

Обратная задача – определение

допуска замыкающего звена по известному допуску составляющих звеньев Методы расчета:

а) на минимальный и максимальный размер;

б) на основе теории вероятности;

в) упрощенным вероятностным методом.

Слайд 6

Пути повышения точности геометрических параметров изделий

Два направления совершенствования:

1.

Повышение точности составляющих звеньев размерной цепи. В этом случае

используют расчет размерной цепи на максимум – минимум и подбирают такие допуски на выполнение составляющих размеров, чтобы получить замыкающий размер с заданной точностью.2. Уменьшение числа звеньев размерной цепи. Технологический процесс должен строиться таким образом, чтобы размерная цель, соответствующая ему, включала наименьшее количество звеньев (принцип кратчайшего пути).

δLi↓

Слайд 7

Образование размеров изделий

Процесс перенесения размера с чертежа на

деталь может включать один или несколько этапов:

LП – размер,

заданный в проекте;L0 – первичный размер – проектный размер, воспроизведенный измерительным инструментом или прибором. С этого размера начинается процесс перенесения размера, заданного в проекте, на изделие;

LТ – технологические размеры, возникающие на промежуточных этапах перенесения первичного размера на деталь. Это размеры оснастки, оборудования, заготовки;

LД – конечный размер детали.

Слайд 8 Операции, выполняемые при переносе размера от эталона длины

на изделие можно разделить на две группы:

а) операции копирования

размера – при его переносе от одной меры к другой, от меры к измерительному прибору, от измерительного прибора к станку или приспособлению.б) операции построения поверхностей – состоящие из воспроизведения сплошной поверхности изделия (или приспособления) по нескольким определяющим эту поверхность размерам, предварительно воспроиз- веденным с помощью измерительного станка или приспособления.

Точность операций копирования выше, чем операций построения.

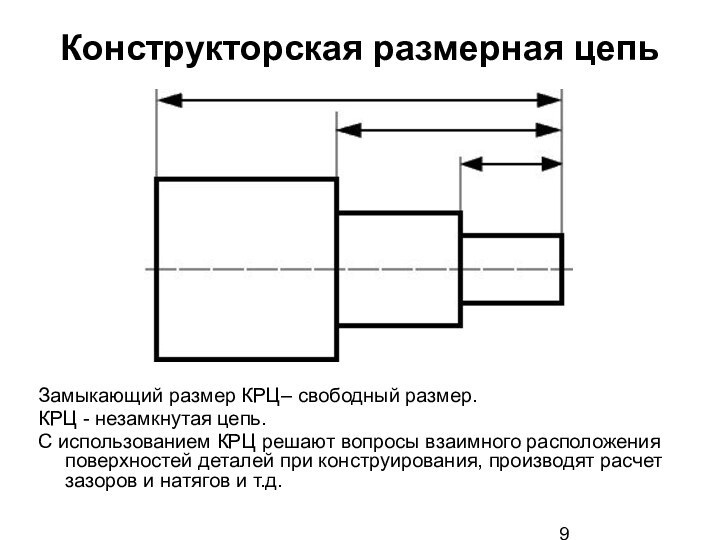

Слайд 9

Конструкторская размерная цепь

Замыкающий размер КРЦ– свободный размер.

КРЦ -

незамкнутая цепь.

С использованием КРЦ решают вопросы взаимного расположения поверхностей

деталей при конструирования, производят расчет зазоров и натягов и т.д.

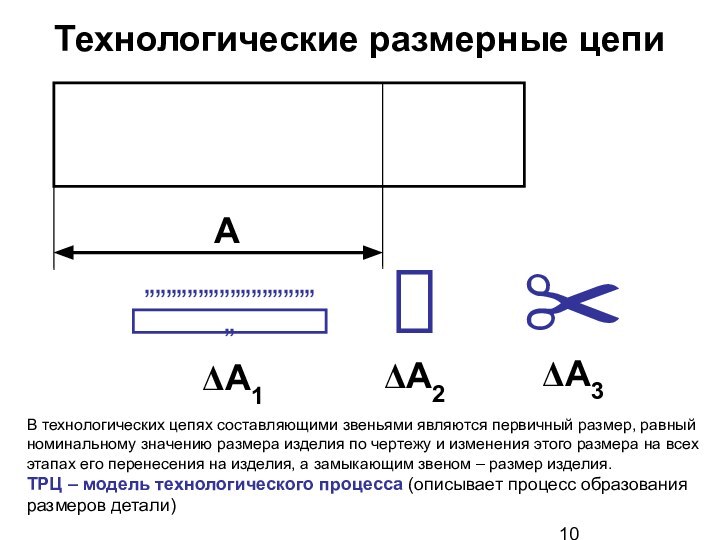

Слайд 10

Технологические размерные цепи

?

ΔА2

А

✂

ΔА3

ΔА1

”””””””””””””””””

В технологических цепях составляющими звеньями являются

первичный размер, равный номинальному значению размера изделия по чертежу

и изменения этого размера на всех этапах его перенесения на изделия, а замыкающим звеном – размер изделия.ТРЦ – модель технологического процесса (описывает процесс образования размеров детали)

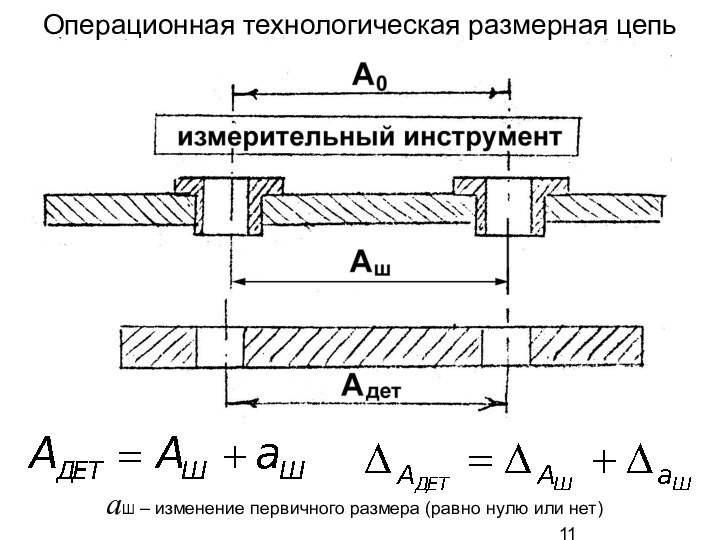

Слайд 11

Операционная технологическая размерная цепь

аШ – изменение первичного

размера (равно нулю или нет)

Слайд 12

Виды ТРЦ

Подетальными называются ТРЦ, описывающие все этапы переноса

первичного размера.

Сборочными называются ТРЦ, описывающие образование замыкающего размера при

сборке изделия.Полными называются технологические размерные цепи, описывающие весь процесс, начиная от изготовления деталей и кончая сборкой замыкающего размера. Полные РЦ служат для расчета допусков на размеры деталей ЛА. Начинать расчет следует с последнего этапа ТП (сборки) в последовательности, обратной ТП.

Слайд 13

Сборочная ТРЦ

A1

A2

A3

A

A – номинальные размеры,

а – изменения

взаимного положения осей отверстий, вызванные погрешностями

изготовленияΔ – погрешности переноса размеров на измерительный инструмент

Слайд 14

Сборочная ТРЦ

Сборочный размер возникает по схеме:

размеры деталей

по чертежу –

первичные размеры деталей –

размеры технологического

оборудования, приспособлений,

инструмента – размеры деталей –

размер сборочной единицы.

Слайд 15

Правила составления технологических РЦ

Замыкающим звеном ТРЦ является размер,

заданный в чертеже, который получается при реализации рассматриваемого ТП.

Составляющими

звеньями ТРЦ являются технологические размеры и их изменения, возникающие на этапах изготовления изделия.Деформации деталей, возникающие вследствие силового воздействия при закреплении, обработке, образовании соединений, нагрева и др. факторов, представлены в ТРЦ звеньями, номинально равными 0, которые учитывают изменения замыкающего размера в детали (система СПИД при обработке).

Звенья, номинально равные 0, вводятся в ТРЦ для учета погрешностей:

сопряжения между поверхностями (наличие зазора или натяга);

установка заготовки – определяется неточностью расположения установочной базы относительно рабочих органов станка;

настройка инструмента на заданный размер.

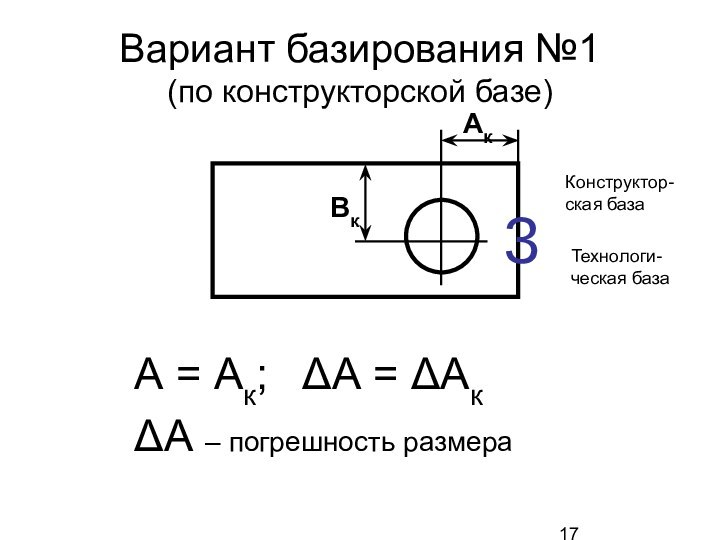

Слайд 17

Вариант базирования №1

(по конструкторской базе)

А = Ак;

ΔА = ΔАк

ΔА – погрешность размера

3

Конструктор-ская база

Технологи-ческая база

Слайд 18

Вариант базирования №2

(по технологической базе)

А = Б –

Ат, ΔА = ΔБ + ΔАт.

Размер,

определяющий расстояние от конструкторской до технологической базы, называется базисным размером (Б).Появление базисного размера приводит к дополнительной погрешности обработки.

4

Б

L

Ат

3

Конструктор-ская база

Технологическая база

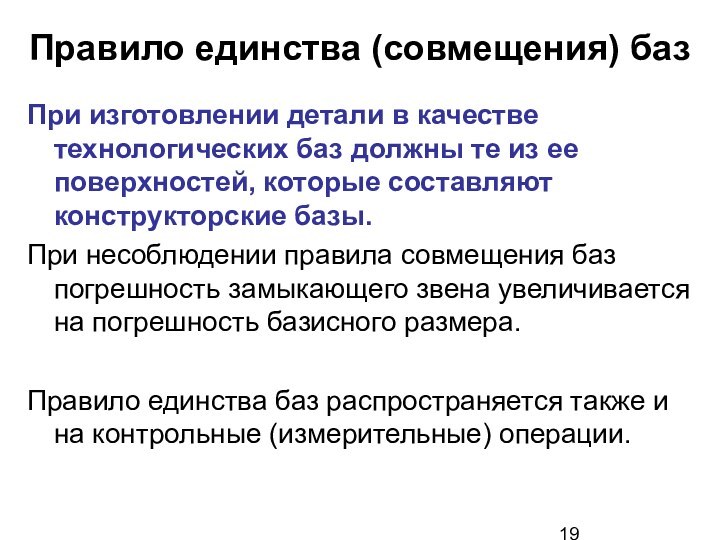

Слайд 19

Правило единства (совмещения) баз

При изготовлении детали в качестве

технологических баз должны те из ее поверхностей, которые составляют

конструкторские базы.При несоблюдении правила совмещения баз погрешность замыкающего звена увеличивается на погрешность базисного размера.

Правило единства баз распространяется также и на контрольные (измерительные) операции.

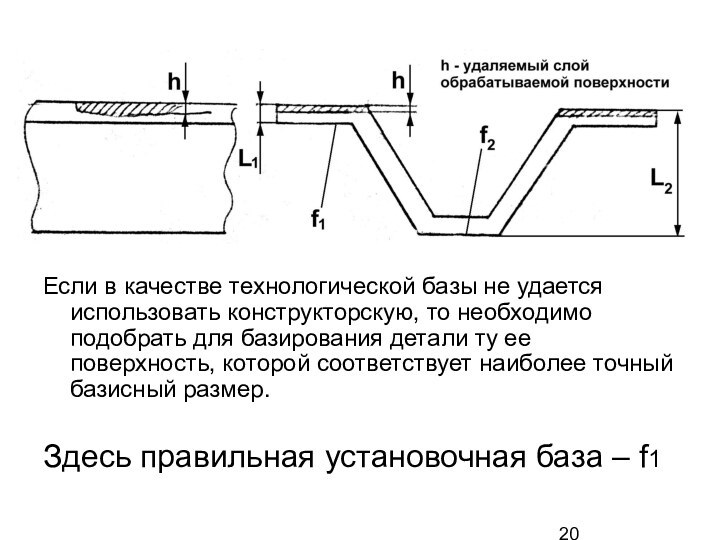

Слайд 20 Если в качестве технологической базы не удается использовать

конструкторскую, то необходимо подобрать для базирования детали ту ее

поверхность, которой соответствует наиболее точный базисный размер.Здесь правильная установочная база – f1

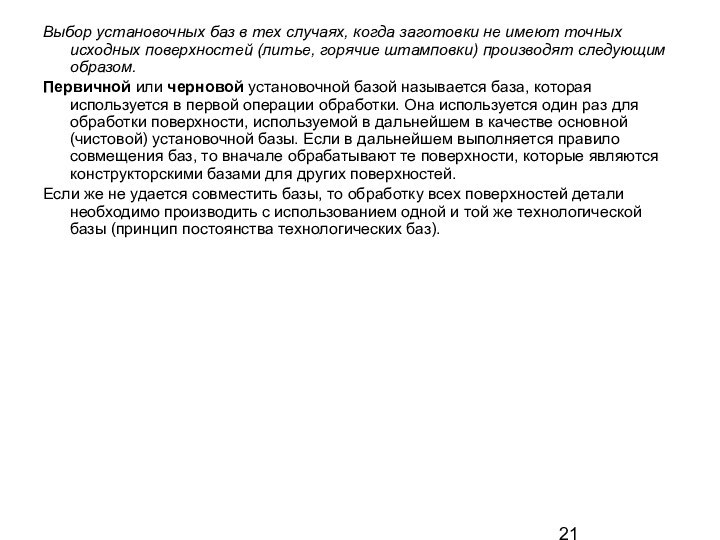

Слайд 21 Выбор установочных баз в тех случаях, когда заготовки

не имеют точных исходных поверхностей (литье, горячие штамповки) производят

следующим образом.Первичной или черновой установочной базой называется база, которая используется в первой операции обработки. Она используется один раз для обработки поверхности, используемой в дальнейшем в качестве основной (чистовой) установочной базы. Если в дальнейшем выполняется правило совмещения баз, то вначале обрабатывают те поверхности, которые являются конструкторскими базами для других поверхностей.

Если же не удается совместить базы, то обработку всех поверхностей детали необходимо производить с использованием одной и той же технологической базы (принцип постоянства технологических баз).

Слайд 22

Сборочные базы

Наибольшая точность замыкающего размера достигается за счет

использования однократного перенесения размеров приспособления на изделие (правило компенсации).

Вариант 2ΔА = ΔА1 + ΔА2 + ΔА3 + Δа1,2 + Δа2,3

ΔА = ΔАпр + Δа1,2 + Δа2, 3

Вариант 1. Последовательная сборка элементов

Вариант 2. Компенсация в приспособлении

Слайд 23

Рекомендации по проектированию ТП

При обработке заготовок сначала следует

обработать поверхности, являющиеся конструкторскими базами.

В качестве установочной базы использовать

конструкторские базы или те поверхности, которым соответствует наиболее точный базисный размер.С одной установки (особенно первых операций ТП) обработать как можно большее количество поверхностей. Если это все поверхности, то правило единства баз автоматически выполняется независимо от совпадения конструкторских и технологических баз.

При обработки детали в различных операциях ТП желательно использовать одни и те же поверхности в качестве установочных баз.

В качестве установочных баз следует использовать те поверхности, которые будут использоваться как сборочные базы.

Последние две рекомендации – Правило постоянство баз.

Слайд 24

Методы увязки форм и размеров конструкции

Элемент конструкции обладает

свойством взаимозаменяемости, если его геометрические и физико-химические параметры находятся

в пределах допусков, согласованных с допусками других элементов конструкции таким образом, что при их изготовлении исключается необходимость подбора или доработки при сборке и ремонте и обеспечивается работа собранной конструкции в соответствии с установленными ТУ.

Слайд 25

Виды взаимозаменяемости

Эксплуатационная взаимозаменяемость – точность изготовления частей ЛА

обеспечивает их качественную работу при эксплуатации. При этом сборка

и ремонт могут сопровождаться выполнением подгоночных работ.Производственная взаимозаменяемость - имеет место в том случае, если конструкция и точность рассматриваемых частей ЛА обеспечивают возможность сборки с другими частями без подбора и подгонки по месту.

Ремонтная взаимозаменяемость характеризуется возможностью замены изношенных частей новыми без подгонки по месту.

Наиболее важной является эксплуатационная взаимозаменяемость. Если присутствуют все три вида, то говорят о полной взаимозаменяемости. Обычно стремятся выполнить первые два вида.

Функциональная взаимозаменяемость – способность различных конструкций исполнять одинаковые функции

Частичная ВЗ – взаимозаменяемость обеспечиваемая селективной выборкой экземпляров.

Слайд 26

Увязка

Задачи, решаемые в процессе увязки:

Обеспечение требуемых количественных

характеристик проектируемой конструкции;

Обеспечение взаимозаменяемости.

Увязка двух параметров А и А’

может быть определена разностьюПогрешность увязки –

где ΔА и ΔА’ производственные погрешности параметров А и А’.

К точности увязки предъявляются более высокие требования, чем к точности изготовления.

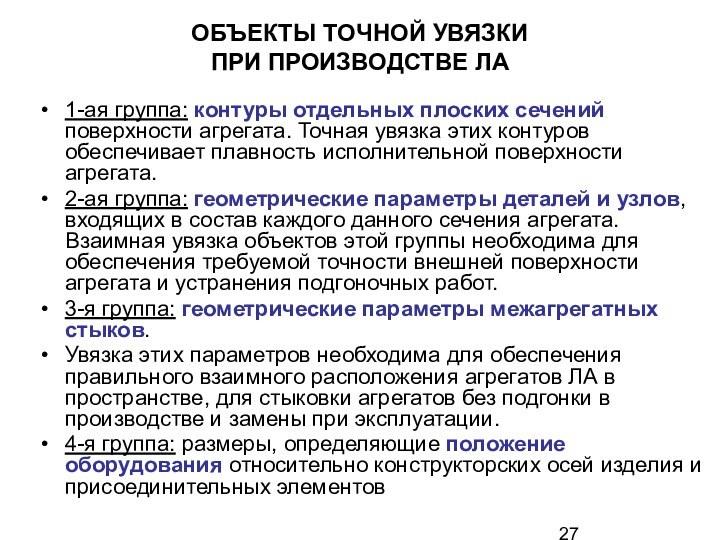

Слайд 27

ОБЪЕКТЫ ТОЧНОЙ УВЯЗКИ

ПРИ ПРОИЗВОДСТВЕ ЛА

1-ая группа: контуры

отдельных плоских сечений поверхности агрегата. Точная увязка этих контуров

обеспечивает плавность исполнительной поверхности агрегата.2-ая группа: геометрические параметры деталей и узлов, входящих в состав каждого данного сечения агрегата. Взаимная увязка объектов этой группы необходима для обеспечения требуемой точности внешней поверхности агрегата и устранения подгоночных работ.

3-я группа: геометрические параметры межагрегатных стыков.

Увязка этих параметров необходима для обеспечения правильного взаимного расположения агрегатов ЛА в пространстве, для стыковки агрегатов без подгонки в производстве и замены при эксплуатации.

4-я группа: размеры, определяющие положение оборудования относительно конструкторских осей изделия и присоединительных элементов

Слайд 28

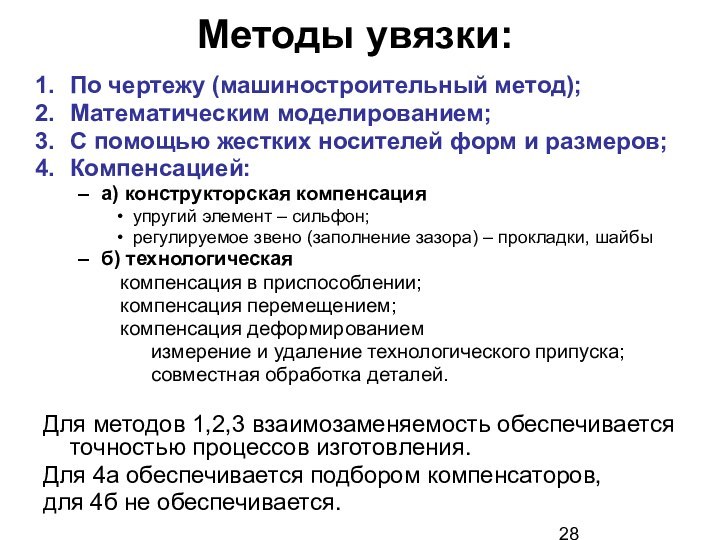

Методы увязки:

По чертежу (машиностроительный метод);

Математическим моделированием;

С помощью жестких

носителей форм и размеров;

Компенсацией:

а) конструкторская компенсация

упругий элемент – сильфон;

регулируемое

звено (заполнение зазора) – прокладки, шайбыб) технологическая

компенсация в приспособлении;

компенсация перемещением;

компенсация деформированием

измерение и удаление технологического припуска;

совместная обработка деталей.

Для методов 1,2,3 взаимозаменяемость обеспечивается точностью процессов изготовления.

Для 4а обеспечивается подбором компенсаторов,

для 4б не обеспечивается.

Слайд 29

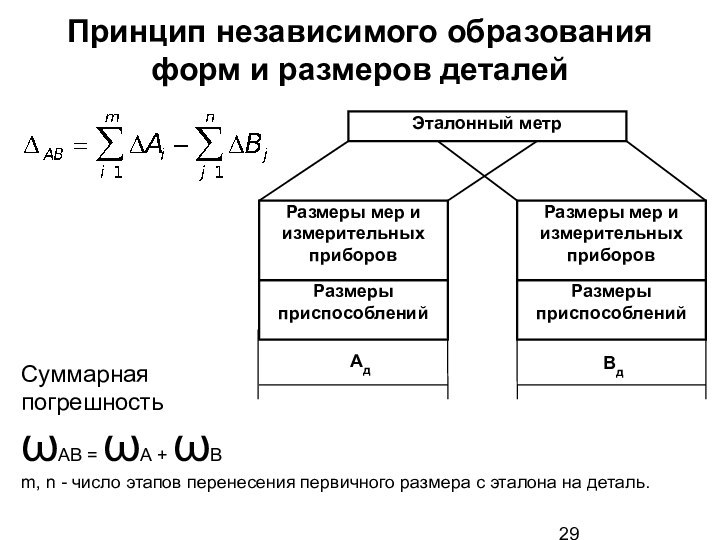

Принцип независимого образования форм и размеров деталей

Суммарная

погрешность

ωАВ

= ωА + ωВ

m, n - число этапов перенесения

первичного размера с эталона на деталь.

Слайд 30

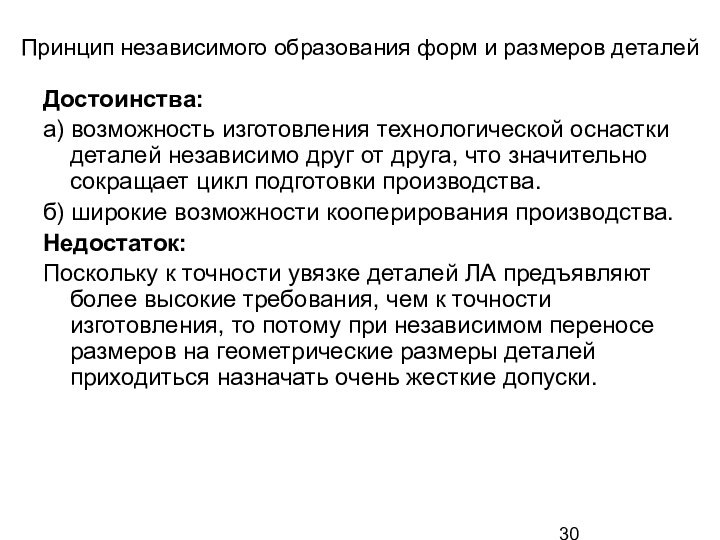

Принцип независимого образования форм и размеров деталей

Достоинства:

а)

возможность изготовления технологической оснастки деталей независимо друг от друга,

что значительно сокращает цикл подготовки производства.б) широкие возможности кооперирования производства.

Недостаток:

Поскольку к точности увязке деталей ЛА предъявляют более высокие требования, чем к точности изготовления, то потому при независимом переносе размеров на геометрические размеры деталей приходиться назначать очень жесткие допуски.

Слайд 31

Принцип связанного образования форм и размеров деталей

p =

m - r; q = n - r, где

r - число общих этапов; p, q - число независимых этапов перенесения первичного размера с эталона на деталь.Суммарная

погрешность:

ωАВ = ωА + ωВ

Поскольку m,n > p,q то погрешность увязки в этом случае меньше при одной и той же точности изготовления деталей.

Слайд 32

Принцип связанного образования форм и размеров деталей

Достоинство: высокая

точность увязки, которая тем выше, чем меньше q и

p.Недостатки:

1. резко сужается цикл работ и удлиняется цикл подготовки производства;

2. усложняется кооперирование производства.

Слайд 33

Сущность метода:

Использование единой системы жестких носителей форм и

размеров взаимно сопрягаемых элементов конструкции для изготовления и взаимной

увязки их между собой.Практически эту задачу решают путем изготовления всей оснастки, относящейся к одной группе, по единому жесткому носителю форм и размеров. Операция построения сложной поверхности выполняется при изготовлении этого носителя и поэтому не влияет на точность увязки оснастки, изготовляемой по данному жесткому носителю формы и размеров.

Жесткие носители форм и размеров, не используемые непосредственно при изготовлении частей ЛА, но необходимые для обеспечения точной взаимной увязки технологической оснастки называются контрольно-эталонной оснасткой. Для 1-ой группы - плаз, для второй - первичные шаблоны и для 3-ей группы - калибры разъемов.

Плазово-шаблонный

метод увязки

Слайд 35

Достоинства ПШМ:

Возможность обеспечить увязку сложных форм с высокой

точностью.

Недостатки ПШМ:

1. Сложность и недостаточная точность монтажа сборочных приспособлений

по разрозненным шаблонам и калибрам разъемов.2. Сложность и недостаточная точность обработки поверхностей объемной заготовительной оснастки по плоским шаблонам.

3. Чрезмерно длинный цикл изготовления контрольно-эталонной и технологической оснастки.

Слайд 36 Технические средства увязки технологической оснастки при плазово-шаблонном методе

увязки

Теоретический плаз - точный чертеж агрегата в натуральную величину,

на котором вычерчиваются конструктивные базы агрегата и контуры отдельных плоских сечений его поверхности. Чертеж выполняют на дюралюминиевых листах, покрытых полихлорвиниловой эмалью серого цвета. На листах с помощью плазкондуктора вычерчивается координатная сетка, размер между осями которой равен 50мм. Затем с использованием несмываемой туши вычерчивают контуры отдельных сечений.

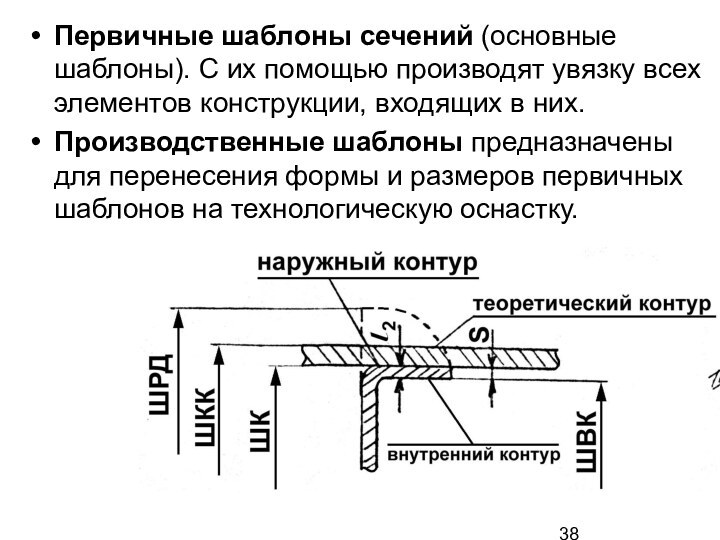

Слайд 37 Конструктивный плаз – фотокопия теоретического плаза на прозрачном

материале винипрозе. Далее на нем вычерчивают необходимые конструктивные линии

и буквенную информацию. После это переносится фотоконтактным способом на заготовки производственных шаблонов.Слайд 38 Первичные шаблоны сечений (основные шаблоны). С их помощью

производят увязку всех элементов конструкции, входящих в них.

Производственные шаблоны

предназначены для перенесения формы и размеров первичных шаблонов на технологическую оснастку.

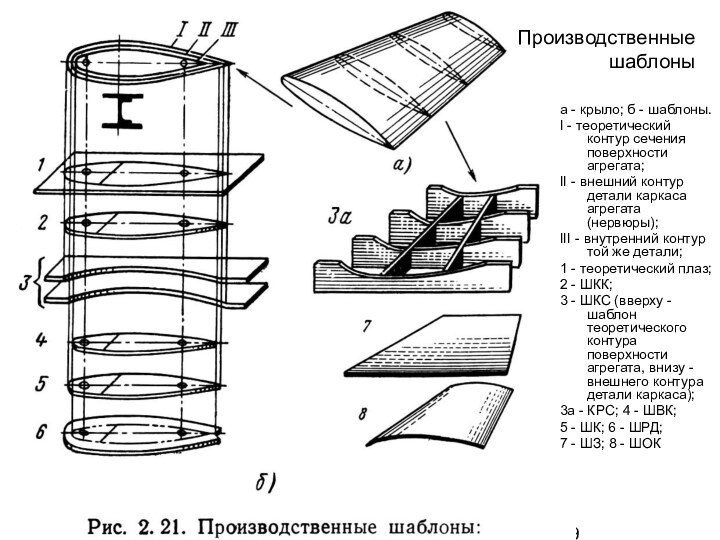

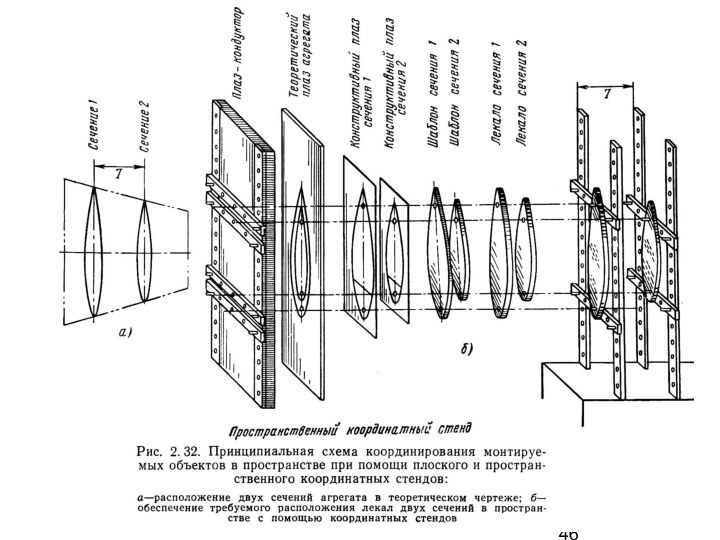

Слайд 39

a - крыло; б - шаблоны.

I -

теоретический контур сечения поверхности агрегата;

II - внешний контур

детали каркаса агрегата (нервюры);III - внутренний контур той же детали;

1 - теоретический плаз;

2 - ШКК;

3 - ШКС (вверху - шаблон теоретического контура поверхности агрегата, внизу - внешнего контура детали каркаса);

3а - КРС; 4 - ШВК;

5 - ШК; 6 - ШРД;

7 - ШЗ; 8 - ШОК

Производственные шаблоны

Слайд 40

Виды вторичных производственных шаблонов:

1. Шаблоны контура ШК -

соответствуют наружному контуру борта детали, сопрягаемой с обшивкой отличается

от контура ШКК на толщину обшивки с поправкой на малку2. Шаблон внутреннего контура ШВК - соответствует внутреннему контуру детали, сопрягаемой с обшивкой Отличается от контура ШКК на толщину обшивки и толщину борта детали с учетом малки .

3. Шаблон развертки детали ШРД - соответствует контуру детали, сопрягаемой с обшивкой, после развертки борта на плоскость.

4. Шаблон заготовки ШЗ - представляет собой контур плоской заготовки для деталей с неразвертывающимися плоскостями .

5. Шаблон фрезерования ШФ - соответствует или эквидистантен контуру ШРД или ШЗ.

6. Шаблон контура сечения ШКС - соответствует контуру ШКК, ШК или ШЗК, но имеет вогнутый контур, являясь контршаблоном по отношению к названным. Комплект ШКС, собранны в каркас, называется каркасным шаблоном ШКС.

7. Шаблон гибки ШГ - соответствует контуру ШК или ШВК профильных или трубчатых деталей, имеющих кривизну в одной плоскости.

8. Шаблон обрезки и кондуктор для сверления отверстий ШОК - соответствует форме и размерам деталей, может иметь пространственную, как и деталь, форму; чаще всего накладывается на деталь для разметки контура обрезки или для сверления отверстии.

9. Шаблон приспособления - ШП или монтажно-фиксирующий ШМФ соответствует контурам ШКК или ШК в зависимости от назначения.

10. Шаблоны разные ШР - в зависимости от применения соответствуют разным контурам могут быть плоские и пространственные.

Слайд 41

На шаблонах имеются отверстия:

БО - базовые отверстия для

установки на теоретических плазах при обработке контура и для

увязи шаблонов между собой. Точность расположения ±0,15мм.ИО - инструментальные отверстия - для установки развертки детали на различных штампах для получения отверстий.

СО - сборочные отверстия - для фиксирования деталей при сборке без приспособления.

Точность расположения ИО, ШО, СО ±0,2мм.

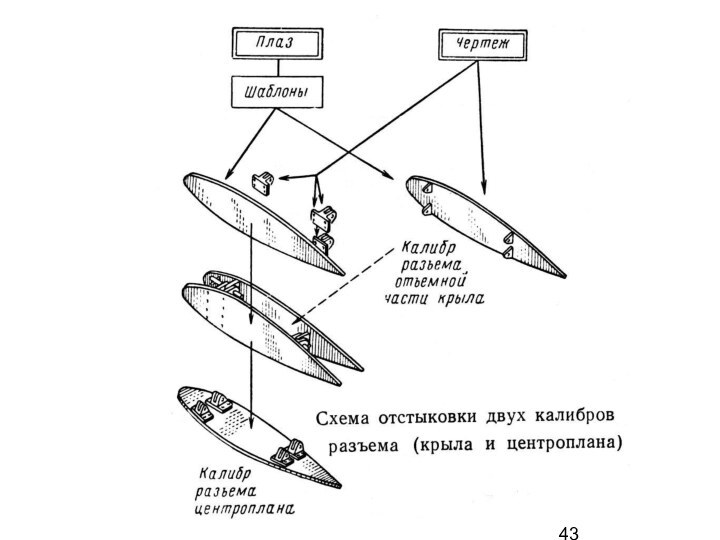

Калибр разъема - особый шаблон, воспроизводящий геометрию всех поверхностей агрегата, сопрягаемых с ответными поверхностями другого агрегата.

Взаимно отстыкованные – два калибра разъема, все сопряженные поверхности которых увязаны с необходимой точностью.

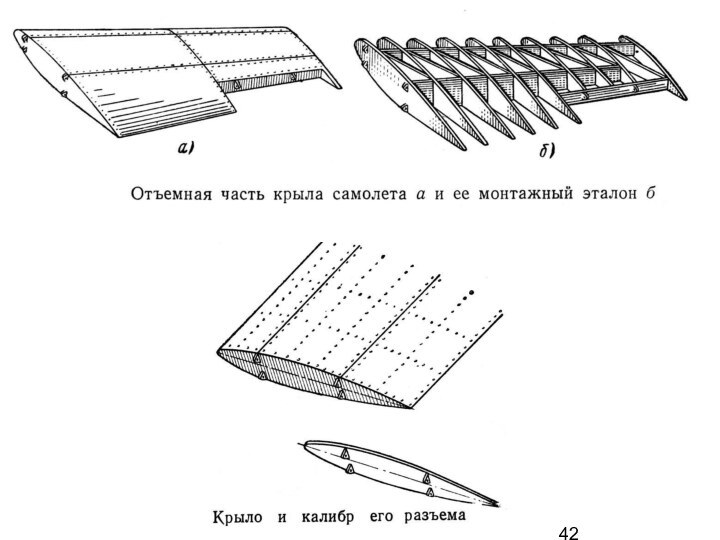

Монтажный эталон агрегата – эталон взаимного расположения контуров отдельных плоских сечений поверхности и его разъемов.

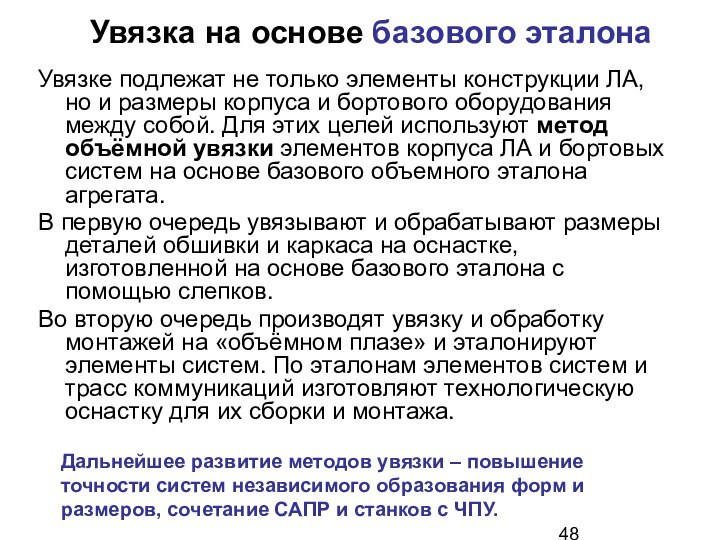

Слайд 45 Для повышения точности установки отдельных шаблонов а, следовательно,

и точности сборочных приспособлений, используют координатные стенды, а также

оптические и телевизионные установки.Развитие плазово-шаблонного метода

Слайд 47

Развитие плазово-шаблонного метода

2. Второе направление совершенствования ПШМ -

использование объёмных, пространственных эталонов (макетов) поверхности агрегата. В этом

случае поверхность агрегата представляется не отдельными плоскими сечениями, а всей поверхностью агрегата.С помощью гипсовых или пескоклеевых слепков или контрслепков завязывают размеры оснастки и деталей не только по отдельным сечениям, но и по всей поверхности. Сборочные приспособления монтируют по эталону.

Слайд 48

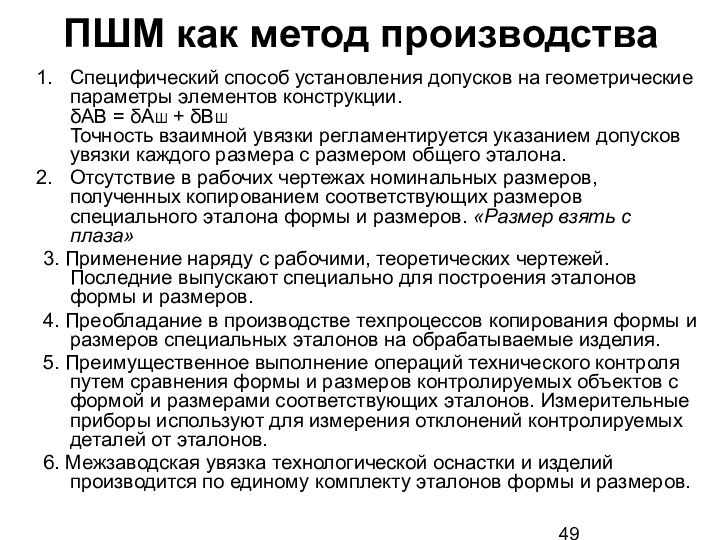

Увязка на основе базового эталона

Увязке подлежат не только

элементы конструкции ЛА, но и размеры корпуса и бортового

оборудования между собой. Для этих целей используют метод объёмной увязки элементов корпуса ЛА и бортовых систем на основе базового объемного эталона агрегата.В первую очередь увязывают и обрабатывают размеры деталей обшивки и каркаса на оснастке, изготовленной на основе базового эталона с помощью слепков.

Во вторую очередь производят увязку и обработку монтажей на «объёмном плазе» и эталонируют элементы систем. По эталонам элементов систем и трасс коммуникаций изготовляют технологическую оснастку для их сборки и монтажа.

Дальнейшее развитие методов увязки – повышение точности систем независимого образования форм и размеров, сочетание САПР и станков с ЧПУ.

Слайд 49

ПШМ как метод производства

Специфический способ установления допусков

на геометрические параметры элементов конструкции. δАВ = δАШ +

δВШ Точность взаимной увязки регламентируется указанием допусков увязки каждого размера с размером общего эталона.Отсутствие в рабочих чертежах номинальных размеров, полученных копированием соответствующих размеров специального эталона формы и размеров. «Размер взять с плаза»

3. Применение наряду с рабочими, теоретических чертежей. Последние выпускают специально для построения эталонов формы и размеров.

4. Преобладание в производстве техпроцессов копирования формы и размеров специальных эталонов на обрабатываемые изделия.

5. Преимущественное выполнение операций технического контроля путем сравнения формы и размеров контролируемых объектов с формой и размерами соответствующих эталонов. Измерительные приборы используют для измерения отклонений контролируемых деталей от эталонов.

6. Межзаводская увязка технологической оснастки и изделий производится по единому комплекту эталонов формы и размеров.

Слайд 51

Домашнее задание №5

Составить две замкнутые размерные цепи из

взаимосвязанных размеров. Указать замыкающее звено.

Составить замкнутую временнУю цепь

из взаимосвязанных событий. Указать замыкающее время.Выбрать измеряемый параметр (вес, объем, частота, площадь, сила, энергия и пр.) и составить размерную цепь на его основе. Указать замыкающий размер.

Количество звеньев 3–9. Для всех цепей указать факторы, влияющие на погрешность КАЖДОГО звена.

Примечания:

1. Рекомендуется максимальный «размер» выбирать в виде внешнего ограничения.

2. Принимаются также толковые рисунки вместо текстовых описаний.

Совпадения в Д/З не допускаются!

Выполнение ВСЕХ Д/З – необходимое условие допуска к зачету!

Слайд 53

Домашнее задание №6

Привести 3 примера пространственного базирования объектов

(определение положения объектов относительно базового). Указать базовый объект. Если

возможно, выделить «конструкторские» (теоретические), «технологические» (реальные) базы.Привести пример временнОго базирования событий относительно базового. Указать базовое событие.

Совпадения в Д/З не допускаются!

Выполнение ВСЕХ Д/З – необходимое условие допуска к зачету!