- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Топливный насос высокого давления. Форсунки

Содержание

- 2. ТНВДТопливный насос высокого давления (сокращенное наименование –

- 3. РАЗНОВИДНОСТИТопливные насосы высокого давления могут быть рядными, V-образными (многосекционными),

- 4. Рядный топливный насос высокого давления Рядный ТНВД

- 5. Распределительный топливный насос высокого давления Распределительные топливные

- 6. Магистральный топливный насос высокого давления Магистральный топливный

- 7. 1 = Нагнетательный клапан

- 8. ТНВД типа МОсобенности: 1. Нет регулировки установочного

- 9. ТНВД типа МW 1 = Корпус

- 10. ТНВД типа P1 = Нагнетательный клапан 2

- 11. Устройство ТНВД типа Н 1 = Гильза

- 12. Принцип действия ТНВД Вращение кулачковый вал получает

- 13. Принцип действия

- 14. НеисправностиНеисправности в механизмах, узлах топливных насосов и

- 15. ДиагностикаПроцесс диагностики начинается прямо в автомобиле. Таким

- 16. Ремонт ТНВДРемонт ТНВД на автомобили современного производства

- 17. ФорсункиФорсунка (другое название - инжектор), являясь конструктивным элементом системы

- 18. Типы форсунок– электрогидравлическая; – электромагнитная; – пьезоэлектрическая;

- 19. Электромагнитная форсункаОбычно, электромагнитная форсунка устанавливается на бензиновых

- 20. Электрогидравлическая форсункаВ большинстве случаев на двигателях, оснащенных

- 21. Пьезоэлектрическая форсункаНа сегодняшний день самым совершенным устройством,

- 22. Неисправности форсунокВ наше время форсунки делаются с

- 23. Признаки неисправности форсунокГлавными признаками засорения форсунок являются

- 24. Ремонт форсунокРемонт дизельных форсунок необходим тогда, когда возникают

- 25. Скачать презентацию

- 26. Похожие презентации

ТНВДТопливный насос высокого давления (сокращенное наименование – ТНВД) является одним из основных конструктивных элементов системы впрыска дизельного двигателя. Насос, выполняет, как правило, две основные функции: нагнетание под давлением определенного количества топлива; регулирование необходимого момента начала впрыскивания.

Слайд 3

РАЗНОВИДНОСТИ

Топливные насосы высокого давления могут быть рядными, V-образными (многосекционными), распределительными

и магистральными. В рядных ТНВД насосные секции располагаются друг

за другом, и каждая подает топливо в определенный цилиндр двигателя. В распределительных ТНВД, которые бывают одноплунжерными и двухплунжерными, одна насосная секция подает топливо в несколько цилиндров двигателя.

Слайд 4

Рядный топливный насос высокого давления

Рядный ТНВД имеет плунжерные

пары по числу цилиндров. Плунжерные пары установлены в корпусе

насоса, в котором выполнены каналы для подвода и отвода топлива. Движение плунжера осуществляется от кулачкового вала, который в свою очередь имеет привод от коленчатого вала двигателя. Плунжеры постоянно прижимаются к кулачкам с помощью пружин.

Слайд 5

Распределительный топливный насос высокого давления

Распределительные топливные насосы высокого

давления, в отличие от рядного ТНВД, имеют один или

два плунжера, обслуживающих все цилиндры двигателя. Распределительные насосы обладают меньшей массой и габаритными размерами, а также обеспечивают большую равномерность подачи. С другой стороны их отличает сравнительно низкая долговечность сопряженных деталей. Все это определяет область применения данных насосов, в основном, на двигателях легковых автомобилей.

Слайд 6

Магистральный топливный насос высокого давления

Магистральный топливный насос высокого

давления используется в аккумуляторной системе впрыска топлива Common Rail, где

он выполняет функцию нагнетания топлива в топливную рампу. Магистральные ТНВД обеспечивают более высокое давление топлива (в современных системах впрыска порядка 180 МПА и более).Конструктивно магистральный насос может иметь один, два или три плунжера. Привод плунжеров осуществляется с помощью кулачкового вала или кулачковой шайбы.

Слайд 7 1 = Нагнетательный клапан

2 = Гильза плунжера

3 = Плунжер 4 = Регулировочная рейка 5 = Регулировочный поводок 6 = Пружина плунжера 7 = Регулировочная гайка начала подачи 8 = Роликовый толкатель 9 = Кулачковый вал 10 = Кулачек ТНВД типа А

А (2—12 цилиндров, давление впрыска до 950 бар)

Слайд 8

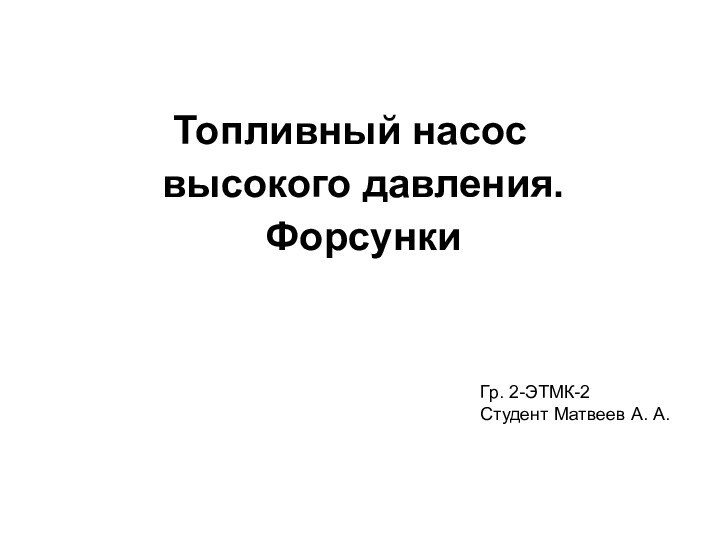

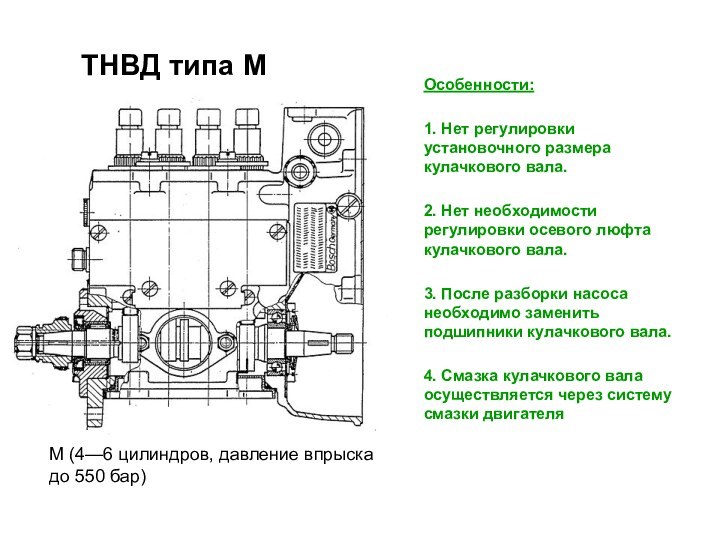

ТНВД типа М

Особенности:

1. Нет регулировки установочного размера кулачкового

вала.

2. Нет необходимости регулировки осевого люфта кулачкового вала.

3. После

разборки насоса необходимо заменить подшипники кулачкового вала.

4. Смазка кулачкового вала осуществляется через систему смазки двигателя

М (4—6 цилиндров, давление впрыска до 550 бар)

Слайд 9

ТНВД типа МW

1 = Корпус клапана

2 = Вставка

3 = Пружина клапана 4 = Гильза плунжера 5 = Нагнетательный клапан 6 = Впускное отверстие 7 = Управляющая кромка 8 = Плунжер 9 = Регулировочная гильза 10 =Флажок плунжера 11 = Пружина плунжера 12 = Тарелка пружины 13 = Роликовый толкатель 14 = Кулачек 15 = Регулировочная рейкаМW (4—12 цилиндров, давление впрыска до 950 бар)

Слайд 10

ТНВД типа P

1 = Нагнетательный клапан 2 =

Защитная гильза 3 =

Гильза плунжера 4 = Регулировочная рейка 5 = Тарелка плунжера 6 = Пружина плунжера 7 = Роликовый толкатель 8 = Кулачковый вал 9 = КулачекP (6—12 цилиндров, давление впрыска до 1200 бар)

Слайд 11

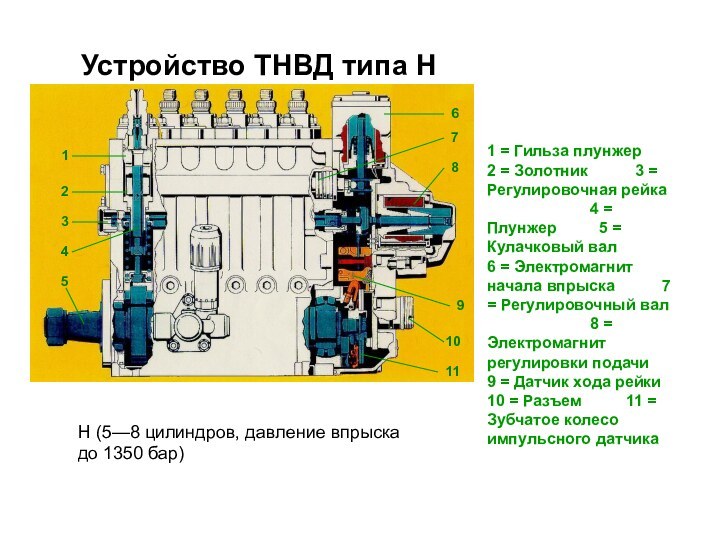

Устройство ТНВД типа Н

1 = Гильза плунжер

2 = Золотник

3 = Регулировочная рейка 4 = Плунжер 5 = Кулачковый вал 6 = Электромагнит начала впрыска 7 = Регулировочный вал 8 = Электромагнит регулировки подачи 9 = Датчик хода рейки 10 = Разъем 11 = Зубчатое колесо импульсного датчика1

2

3

4

5

6

7

8

9

10

11

H (5—8 цилиндров, давление впрыска до 1350 бар)

Слайд 12

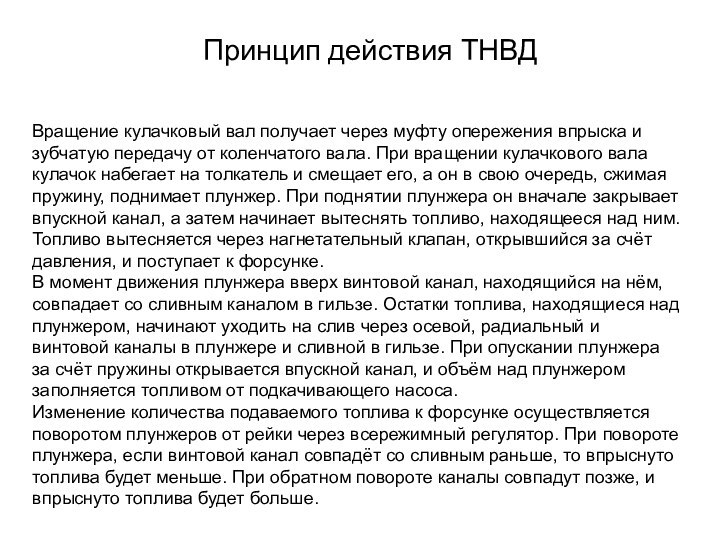

Принцип действия ТНВД

Вращение кулачковый вал получает через муфту

опережения впрыска и зубчатую передачу от коленчатого вала. При

вращении кулачкового вала кулачок набегает на толкатель и смещает его, а он в свою очередь, сжимая пружину, поднимает плунжер. При поднятии плунжера он вначале закрывает впускной канал, а затем начинает вытеснять топливо, находящееся над ним. Топливо вытесняется через нагнетательный клапан, открывшийся за счёт давления, и поступает к форсунке.В момент движения плунжера вверх винтовой канал, находящийся на нём, совпадает со сливным каналом в гильзе. Остатки топлива, находящиеся над плунжером, начинают уходить на слив через осевой, радиальный и винтовой каналы в плунжере и сливной в гильзе. При опускании плунжера за счёт пружины открывается впускной канал, и объём над плунжером заполняется топливом от подкачивающего насоса.

Изменение количества подаваемого топлива к форсунке осуществляется поворотом плунжеров от рейки через всережимный регулятор. При повороте плунжера, если винтовой канал совпадёт со сливным раньше, то впрыснуто топлива будет меньше. При обратном повороте каналы совпадут позже, и впрыснуто топлива будет больше.

Слайд 14

Неисправности

Неисправности в механизмах, узлах топливных насосов и регуляторов

проявляется в нарушении исходных регулировок от износа деталей в возникновении

посторонних шумов, перегреве подвижных сопряжений и утечке топлива. Основной причиной неисправности насоса является износ его деталей. При этом ослабляются натяги в неподвижных посадках и увеличивается зазор в подвижных сопряжениях, нарушается правильное взаимное расположение деталей, изменяется поверхностная твёрдость деталей, накапливаются посторонние отложения в виде грязи, нагара и др. Одна из часто встречающихся неисправностей насоса - уменьшение подачи топлива и возрастание её неравномерности. Нарушение топливоподачи вызывается износом плунжерных пар, нагнетательных клапанов, поводков плунжеров и сопряжённых с ними хомутиков рейки, зубьев рейки и зубчатого венца втулки (насосы типа УТН-5, ЯМЗ-238 НБ), изменением пропускной способности форсунок и другими факторами. При этих нарушениях снижается мощность и экономичность двигателя

Слайд 15

Диагностика

Процесс диагностики начинается прямо в автомобиле. Таким образом,

можно сразу определить причину неисправности и тут же устранить

ее. В случае же, если при первичном диагностировании не удается обнаружить факторы, которые привели к поломке, производится снятие топливного насоса и дальнейшая проверка его на стенде.На этом этапе происходит проведение комплекса испытаний, которые соответствуют всем возможным режимам эксплуатации. Применение подобной методики в ходе диагностики, как правило, приводит к стопроцентно точному определению причины поломки.

Как показывает практика, зачастую топливные насосы высокого давления выходят из строя по причине использования дизельного топлива низкого качества. Это происходит вследствие вывода из строя прецизионных составляющих насоса мелкими частицами грязи, которые подвергаются влиянию высокого давления и температуры.

Слайд 16

Ремонт ТНВД

Ремонт ТНВД на автомобили современного производства проводится

с использованием современного оборудования. При ремонте ТНВД применяется специальный

инструмент, а регулировка ТНВД проходит с учетом необходимости соблюдения прецизионной точности. Нередко при ремонте ТНВД возникает необходимость проведения восстановительных работ дизельного двигателя. Восстановительные работы проходят по рекомендациям непосредственно завода производителя с учетом особенностей восстанавливаемого агрегата.При ремонте ТНВД используются сертифицированные запасные части и расходные материалы, позволяющие осуществлять вышеперечисленные услуги на должном уровне. Ремонту ТНВД и регулировке ТНВД предшествует комплекс диагностических мероприятий с помощью которых выявляются имеющие место нарушения, приводящие к нарушению работы топливного насоса высокого давления. Кроме того, при проведении диагностических работ автомобиль проходит компьютерную диагностику, которая также помогает определить возможные дефекты.

Слайд 17

Форсунки

Форсунка (другое название - инжектор), являясь конструктивным элементом системы впрыска,

предназначена для дозированной подачи топлива, его распыления в камере

сгорания (впускном коллекторе) и образования топливно-воздушной смеси.

Слайд 19

Электромагнитная форсунка

Обычно, электромагнитная форсунка устанавливается на бензиновых двигателях,

так же и на оснащенных системой с непосредственным впрыском.

Устройство форсунок достаточно простое, оно включает в себя сопло и электромагнитный клапан с иглой. Электромагнитная форсунка работает следующим образом: по заложенному алгоритму блок управления подает в нужный момент на обмотку возбуждения клапана напряжение. При этой процедуре создается электромагнетическое поле, которое втягивает иглу, преодолевая усилие пружины, и освобождает сопло. В этот момент происходит сам впрыск топлива. Когда напряжение исчезает, пружина возвращает иглу инжектора на седло.

Слайд 20

Электрогидравлическая форсунка

В большинстве случаев на двигателях, оснащенных системой

впрыска Комон Райл. Строение электрогидравлической форсунки просто и объединяет

камеру управления, впускной дроссель, электромагнитный клапан и сливной дроссель. Суть работы электрогидравлической форсунки заключается в использовании давления топлива, как непосредственно при впрыске, так и его прекращении. В исходной позиции клапан закрыт и обесточен, игла прижата давлением топлива на поршень, к седлу. Но, при всем этом, из-за различия площадей контакта, давление топлива на иглу значительно меньше давления, производимого на поршень. Электромагнитный клапан срабатывает по команде электронного блока и открывает сливной дроссель. Через него топливо вытекает из камеры управления в сливную магистраль. Во время этого впускной дроссель не позволяет давлению быстро выравниваться впускной магистрали и в камере управления. При всем этом, давление на иглу не изменяется, а на поршень снижается. Под действием неизменного давления игла поднимается, вследствие чего случается впрыск топлива.

Слайд 21

Пьезоэлектрическая форсунка

На сегодняшний день самым совершенным устройством, которое

осуществляет впрыск топлива, является пьезоэлектрический инжектор (пьезофорсунка). Этот, как

и предыдущий инжектор, устанавливается на дизельных двигателях, которые так же оборудованы системой Коммон Райл.

Слайд 22

Неисправности форсунок

В наше время форсунки делаются с допуском

1 мкм, что позволяет им провести где-то миллиард циклов. Основная

причина, по которой их производительность нарушается, заключается взагрязнении в процессе работы, несмотря на то, что путь всяким механическим частицам преграждают фильтры, которые отсеивают частицы больше, чем 10-20 мкм. Место установки фильтров — топливная магистраль и сама форсунка. Основная причина загрязнения заключается в неизбежном присутствии тяжелых частиц в топливе. Самое большое накопление грязи происходит после того, как двигатель заглушат. В этот момент, за счет того, что форсунка нагревается от двигателя, температура ее корпуса повышается, тогда как нет охлаждающего действия топлива. Легкие частички топлива, находящиеся в форсунке, испаряются, ну а тяжелые оседают, как лаковые отложения, уменьшающие сечение в калиброванном канале. Например, отложения толщиной в 5 мкм могут уменьшить пропускные способности данного канала где-то на 25%. Загрязнение отверстий в форсунках препятствует образованию топливной смеси, запорный клапан регулятора давления теряет свою герметичность, а топливный насос повышенного давления у дизелей уменьшает производительность своей работы.

Слайд 23

Признаки неисправности форсунок

Главными признаками засорения форсунок являются затруднение

пуска двигателя; перебои в работе двигателя на холостом и

переходном режиме; провалы, когда слишком резко нажимается педаль газа; теряется мощность двигателя и наблюдается ухудшение динамики разгона; увеличивается топливный расход; повышается токсичность выхлопных газов; детонация, возникающая при разгоне двигателя вследствие увеличения температуры в камере сгорания; пропуск воспламенений; хлопки выпускной системы; поломка датчика, определяющего уровень кислорода, а также выход из строя каталитического нейтрализатора. Когда наступает морозное время года, неполадки с форсунками особенно заметны — холодный двигатель редко нормально заводится.

Слайд 24

Ремонт форсунок

Ремонт дизельных форсунок необходим тогда, когда возникают предпосылки

износа деталей. Скорейшему износу способствует использование некачественного топлива и

коррозия. Из строя могут выйти распылители, корпус, проставка и грибок форсунки. Степень износа форсунок можно определить по возникновению следующих отклонений в их работе:-нарушение герметичности между корпусом распылителя, проставкой и корпусом форсунки;

-низкое давление открывания распылителя (падение больше чем на 10%);

-неравномерное впрыскивание и распыление топлива;

-образование налета на внутренней поверхности распылителя (закоксовывание), что ведет к сокращению притока топлива;

-появление нагара на топливных отверстиях распылителя.

При износе распылителя и других деталей форсунок двигатель начинает шуметь при работе, сильно дымить. Его мощность падает, возникают проблемы с запуском, а расход топлива повышается.