Слайд 2

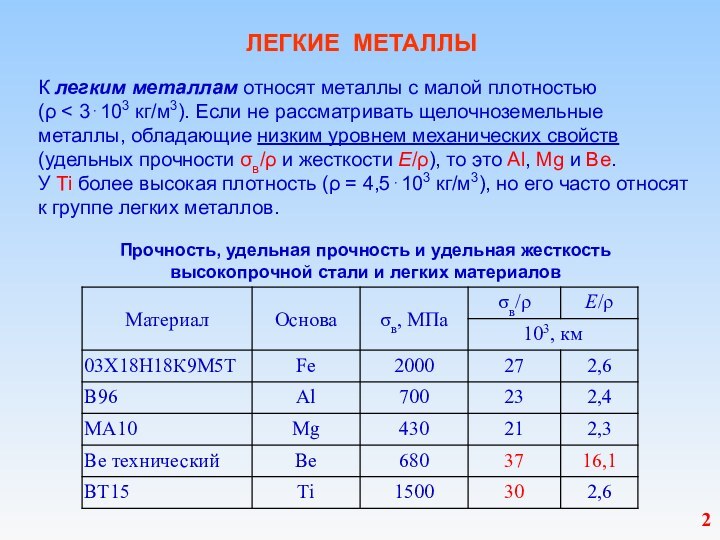

ЛЕГКИЕ МЕТАЛЛЫ

К легким металлам относят металлы с малой

плотностью (ρ

не рассматривать щелочноземельные металлы, обладающие низким уровнем механических свойств (удельных прочности σв/ρ и жесткости Е/ρ), то это Al, Mg и Be.

У Ti более высокая плотность (ρ = 4,5⋅103 кг/м3), но его часто относят к группе легких металлов.

Прочность, удельная прочность и удельная жесткость высокопрочной стали и легких материалов

Слайд 3

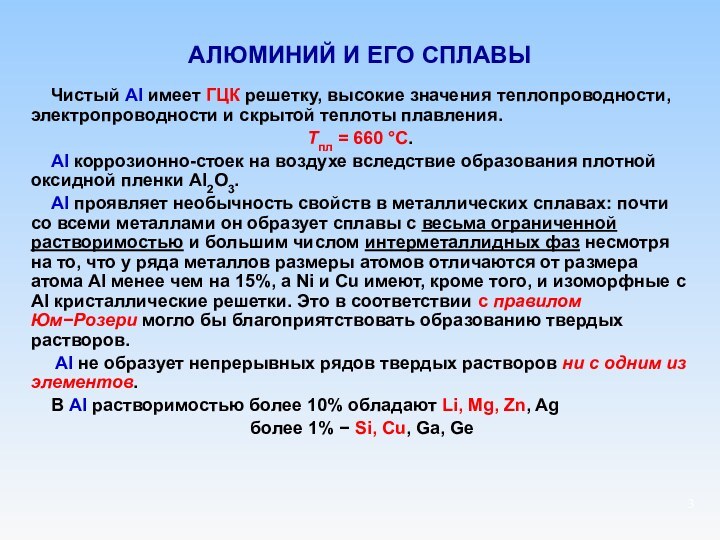

АЛЮМИНИЙ И ЕГО СПЛАВЫ

Чистый Al имеет

ГЦК решетку, высокие значения теплопроводности, электропроводности и скрытой теплоты

плавления.

Тпл = 660 °С.

Al коррозионно-стоек на воздухе вследствие образования плотной оксидной пленки Al2O3.

Al проявляет необычность свойств в металлических сплавах: почти со всеми металлами он образует сплавы с весьма ограниченной растворимостью и большим числом интерметаллидных фаз несмотря на то, что у ряда металлов размеры атомов отличаются от размера атома Al менее чем на 15%, а Ni и Сu имеют, кроме того, и изоморфные с Al кристаллические решетки. Это в соответствии с правилом Юм−Розери могло бы благоприятствовать образованию твердых растворов.

Al не образует непрерывных рядов твердых растворов ни с одним из элементов.

В Al растворимостью более 10% обладают Li, Mg, Zn, Ag

более 1% − Si, Cu, Ga, Ge

Слайд 4

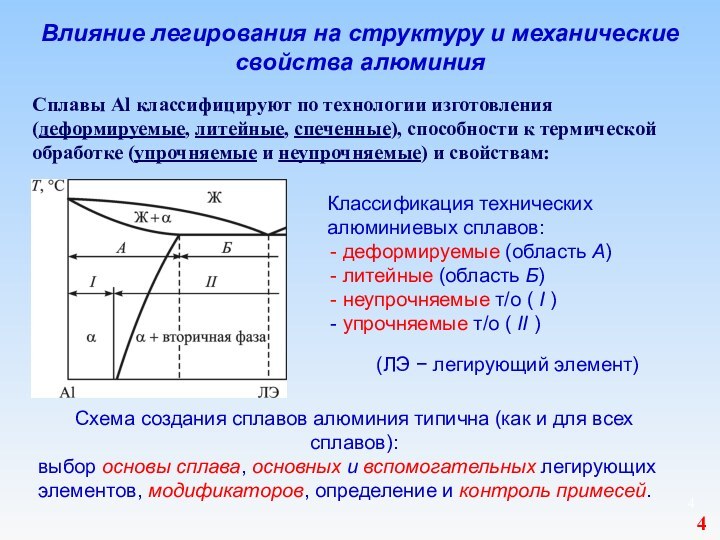

Влияние легирования на структуру и механические свойства алюминия

Сплавы

Al классифицируют по технологии изготовления (деформируемые, литейные, спеченные), способности

к термической обработке (упрочняемые и неупрочняемые) и свойствам:

Классификация технических алюминиевых сплавов:

деформируемые (область А)

литейные (область Б)

неупрочняемые т/о ( I )

упрочняемые т/о ( II )

(ЛЭ − легирующий элемент)

Схема создания сплавов алюминия типична (как и для всех сплавов):

выбор основы сплава, основных и вспомогательных легирующих элементов, модификаторов, определение и контроль примесей.

Слайд 5

Влияние легирования на структуру и механические свойства алюминия

Основные

легирующие элементы:

α ≥ 1; kr ≥ 0,05

(Zn,

Ag, Mg, Li, Ga, Ge, Сu и Si, наиболее дешевые Mg, Zn, Сu и Si).

Вспомогательные легирующие элементы:

0,01 < α < 1; kr ≥ 0,05

(27 элементов, некоторые дорогие или очень дорогие. Доступные Мn и Са, упрочняющие Al; Be − повышающий сопротивление окислению; In и Cd − повышающие надежность изделий; Sc − стабилизирующий механические свойства).

Слайд 6

Влияние легирования на структуру и механические свойства алюминия

Модификаторы

инокуляторы Ti, Zr, Cr, Мо,

лимитаторы В, Sb, Bi,

Ba, Na;

наиболее распространенные модификаторы Ti и Zr.

Вредные примеси:

α > 0,001; kr < 0,05 (Cо, As, Sn, О2, Н2, N2)

Важнейшими в техническом отношении являются сплавы на основе систем:

Al−Cu, Al−Mg, Al−Si, Al−Fe, Al−Ni, Al−Mn

Слайд 7

Влияние легирования на структуру и механические свойства алюминия

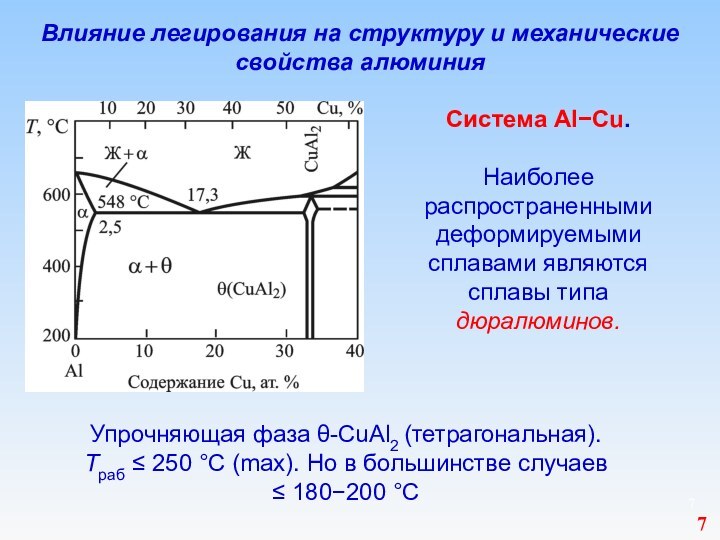

Система

Al−Cu.

Наиболее распространенными деформируемыми сплавами являются сплавы типа дюралюминов.

Упрочняющая фаза θ-CuAl2 (тетрагональная).

Траб ≤ 250 °С (max). Но в большинстве случаев

≤ 180−200 °С

Слайд 8

Влияние легирования на структуру и механические свойства алюминия

Система

Al−Cu−Mg. Дальнейшее повышение прочности сплавов типа дюралюминов достигается применением

тройной системы Al−Cu−Mg путем легирования 3−5 % Cu 0,5−2 % Mg.

В зависимости от соотношения Cu и Mg образуются интерметаллидные соединения:

CuAl2,

CuAl2Mg (S-фаза),

CuAl6Mg4 (T-фаза).

Наибольший эффект упрочнения достигается при максимальном количестве S-фазы.

S-фаза благотворно влияет и на жаропрочность.

В дюралюминах Fe вредная примесь − связывает часть Сu в Cu2FeAl (N-фаза), почти нерастворимую в Al и, таким образом, способствует уменьшению количества упрочняющих фаз CuAl2 и CuAl2Mg.

Слайд 9

Влияние легирования на структуру и механические свойства алюминия

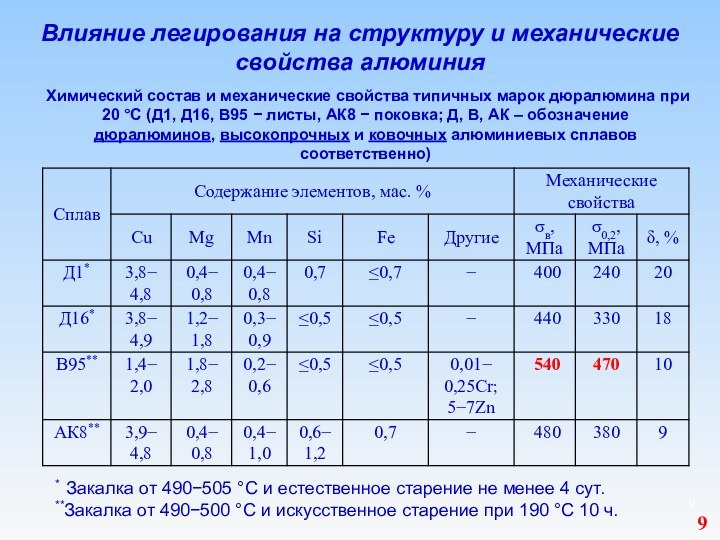

Химический

состав и механические свойства типичных марок дюралюмина при 20

°С (Д1, Д16, В95 − листы, АК8 − поковка; Д, В, АК – обозначение дюралюминов, высокопрочных и ковочных алюминиевых сплавов соответственно)

* Закалка от 490−505 °С и естественное старение не менее 4 сут.

**Закалка от 490−500 °С и искусственное старение при 190 °С 10 ч.

Слайд 10

Влияние легирования на структуру и механические свойства алюминия

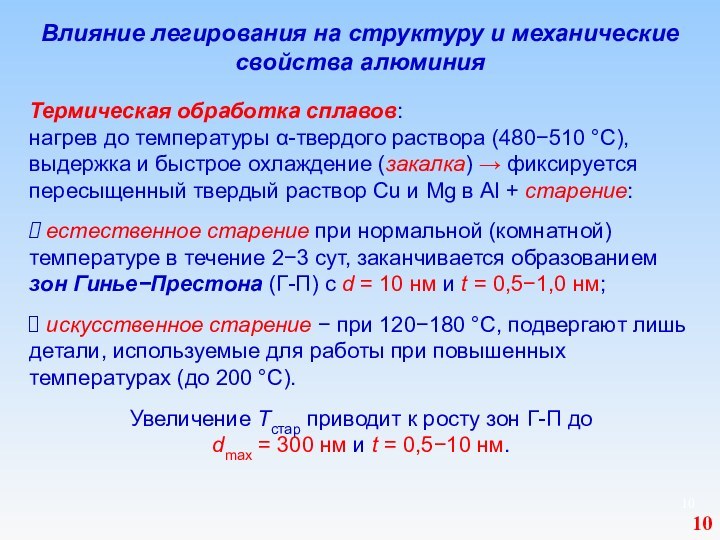

Термическая

обработка сплавов:

нагрев до температуры α-твердого раствора (480−510 °С),

выдержка и быстрое охлаждение (закалка) → фиксируется пересыщенный твердый раствор Сu и Mg в Al + старение:

естественное старение при нормальной (комнатной) температуре в течение 2−3 сут, заканчивается образованием зон Гинье−Престона (Г-П) с d = 10 нм и t = 0,5−1,0 нм;

искусственное старение − при 120−180 °С, подвергают лишь детали, используемые для работы при повышенных температурах (до 200 °С).

Увеличение Тстар приводит к росту зон Г-П до

dmax = 300 нм и t = 0,5−10 нм.

Слайд 11

Влияние легирования на структуру и механические свойства алюминия

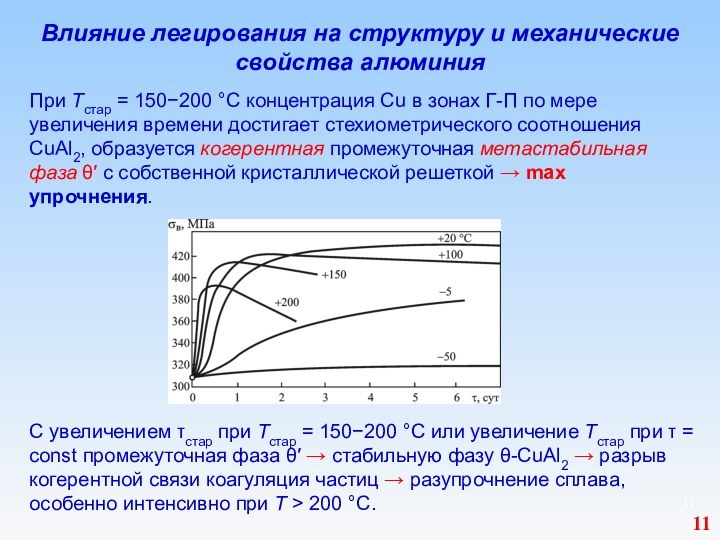

При

Тстар = 150−200 °С концентрация Сu в зонах Г-П

по мере увеличения времени достигает стехиометрического соотношения СuAl2, образуется когерентная промежуточная метастабильная фаза θ′ с собственной кристаллической решеткой → max упрочнения.

C увеличением τстар при Тстар = 150−200 °С или увеличение Тстар при τ = const промежуточная фаза θ′ → стабильную фазу θ-СuAl2 → разрыв когерентной связи коагуляция частиц → разупрочнение сплава, особенно интенсивно при Т > 200 °С.

Слайд 12

Влияние легирования на структуру и механические свойства алюминия

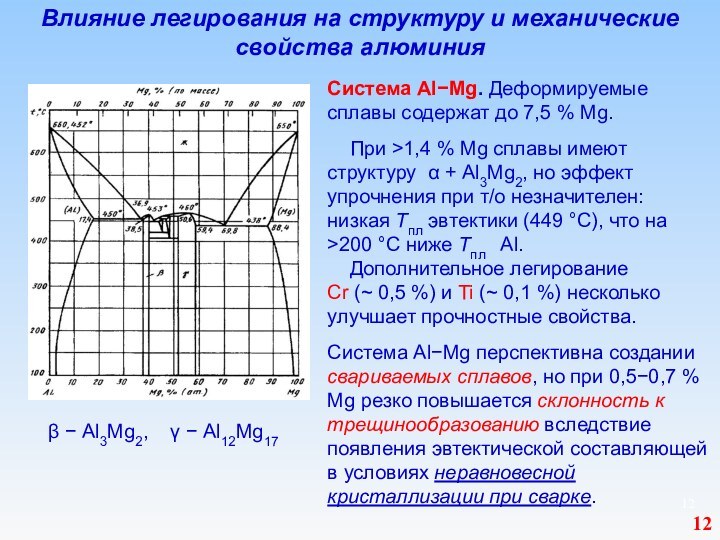

Система

Al−Mg. Деформируемые сплавы содержат до 7,5 % Mg.

При

>1,4 % Mg сплавы имеют структуру α + Al3Mg2, но эффект упрочнения при т/о незначителен:

низкая Тпл эвтектики (449 °С), что на >200 °С ниже Тпл Al.

Дополнительное легирование Сr (~ 0,5 %) и Ti (~ 0,1 %) несколько улучшает прочностные свойства.

Система Al−Mg перспективна создании свариваемых сплавов, но при 0,5−0,7 % Mg резко повышается склонность к трещинообразованию вследствие появления эвтектической составляющей в условиях неравновесной кристаллизации при сварке.

β − Al3Mg2, γ − Al12Mg17

Слайд 13

Влияние легирования на структуру и механические свойства алюминия

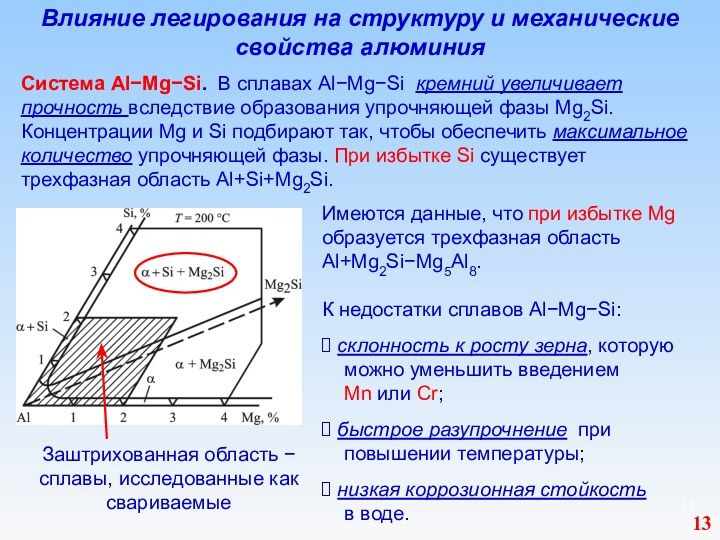

Система

Al−Mg−Si. В сплавах Al−Mg−Si кремний увеличивает прочность вследствие образования

упрочняющей фазы Mg2Si. Концентрации Mg и Si подбирают так, чтобы обеспечить максимальное количество упрочняющей фазы. При избытке Si существует трехфазная область Al+Si+Mg2Si.

Заштрихованная область − сплавы, исследованные как свариваемые

Имеются данные, что при избытке Mg образуется трехфазная область

Al+Mg2Si−Mg5Al8.

К недостатки сплавов Al−Mg−Si:

склонность к росту зерна, которую

можно уменьшить введением

Мn или Сr;

быстрое разупрочнение при

повышении температуры;

низкая коррозионная стойкость

в воде.

Слайд 14

Влияние легирования на структуру и механические свойства алюминия

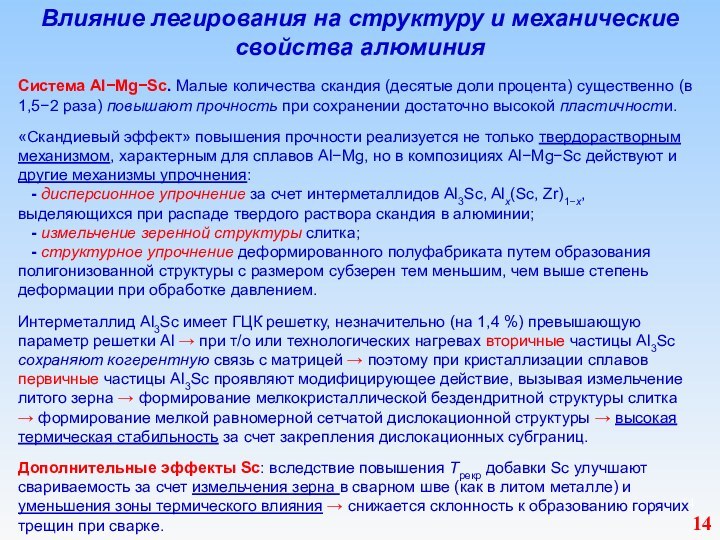

Система

Al−Mg−Sc. Малые количества скандия (десятые доли процента) существенно (в

1,5−2 раза) повышают прочность при сохранении достаточно высокой пластичности.

«Скандиевый эффект» повышения прочности реализуется не только твердорастворным механизмом, характерным для сплавов Al−Mg, но в композициях Al−Mg−Sc действуют и другие механизмы упрочнения:

- дисперсионное упрочнение за счет интерметаллидов Al3Sc, Alx(Sc, Zr)1−х, выделяющихся при распаде твердого раствора скандия в алюминии;

- измельчение зеренной структуры слитка;

- структурное упрочнение деформированного полуфабриката путем образования полигонизованной структуры с размером субзерен тем меньшим, чем выше степень деформации при обработке давлением.

Интерметаллид Al3Sc имеет ГЦК решетку, незначительно (на 1,4 %) превышающую параметр решетки Al → при т/о или технологических нагревах вторичные частицы Al3Sc сохраняют когерентную связь с матрицей → поэтому при кристаллизации сплавов первичные частицы Al3Sc проявляют модифицирующее действие, вызывая измельчение литого зерна → формирование мелкокристаллической бездендритной структуры слитка → формирование мелкой равномерной сетчатой дислокационной структуры → высокая термическая стабильность за счет закрепления дислокационных субграниц.

Дополнительные эффекты Sc: вследствие повышения Трекр добавки Sc улучшают свариваемость за счет измельчения зерна в сварном шве (как в литом металле) и уменьшения зоны термического влияния → снижается склонность к образованию горячих трещин при сварке.

Слайд 15

Влияние легирования на структуру и механические свойства алюминия

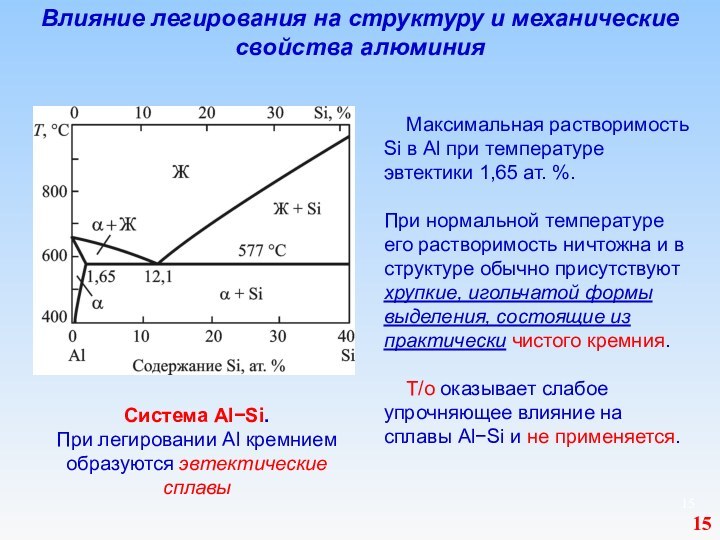

Система

Al−Si.

При легировании Al кремнием образуются эвтектические сплавы

Максимальная растворимость Si в Al при температуре эвтектики 1,65 ат. %.

При нормальной температуре его растворимость ничтожна и в структуре обычно присутствуют хрупкие, игольчатой формы выделения, состоящие из практически чистого кремния.

Т/о оказывает слабое упрочняющее влияние на сплавы Al−Si и не применяется.

Слайд 16

Влияние легирования на структуру и механические свойства алюминия

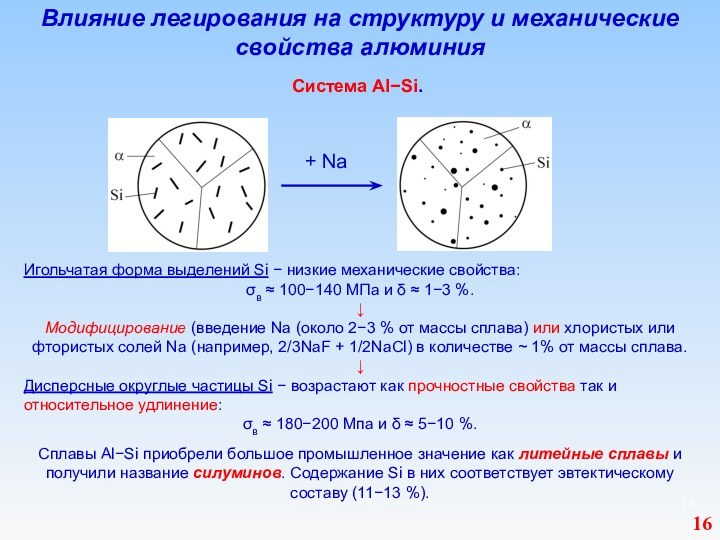

Система

Al−Si.

Сплавы Al−Si приобрели большое промышленное значение как литейные

сплавы и получили название силуминов. Содержание Si в них соответствует эвтектическому составу (11−13 %).

Игольчатая форма выделений Si − низкие механические свойства:

σв ≈ 100−140 МПа и δ ≈ 1−3 %.

↓

Модифицирование (введение Na (около 2−3 % от массы сплава) или хлористых или фтористых солей Na (например, 2/3NaF + 1/2NaCl) в количестве ~ 1% от массы сплава.

↓

Дисперсные округлые частицы Si − возрастают как прочностные свойства так и относительное удлинение:

σв ≈ 180−200 Мпа и δ ≈ 5−10 %.

+ Na

Слайд 17

Влияние легирования на структуру и механические свойства алюминия

Система

Al−Zn. Al и Zn не образуют соединений. Имеется широкая

область твердых растворов на основе Al. Максимальная растворимость Zn (до 70 %) при эвтектической температуре 443 °С. Zn − один из основных легирующих элементов (как Cu, Mg). Сплавы Al−Zn термообрабатываются, но эффект упрочнения невелик.

Двойные сплавы Al−Zn при малых добавках Zn (< 10 %) не применяются. Совместное введение в алюминий Zn, Cu, Mg позволило создать группу высокопрочных конструкционных сплавов, нашедших широкое применение.

На системе Al−Zn открыто явление сверхпластичности, что дало возможность разработать ряд сверхпластичных сплавов Al−Zn.

Система Al−Fe. Легирование железом приводит к появлению новой фазы − FeAl3 с ромбической кристаллической решеткой. Растворимость Fe в твердом Al мала (0,05% при температуре эвтектики), поэтому даже малые примеси Fe приводят к появлению гетерогенной структуры. Алюминий и интерметаллид FeAl3 образуют эвтектику с температурой плавления 655 °С, близкой к температуре плавления Al. Практически полное отсутствие растворимости Fe в твердом Al исключает возможность т/о.

Система Al−Ni. Легирование никелем широко используется для повышения коррозионной стойкости и жаропрочности алюминиевых сплавов. Предельная растворимость Ni в твердом Al сравнима с растворимостью Fe: при температуре эвтектики (640 °С) − около 0,05 %, поэтому уже при малом содержании Ni в структуре появляется NiAl3. Интерметаллид NiAl3 имеет ромбическую кристаллическую решетку и образуется по перитектической реакции при 854 °С. Влияние Ni на свойства Al аналогично влиянию Fe. Легирование никелем, как и легирование Fe, исключает применение т/о.

Слайд 18

Влияние легирования на структуру и механические свойства алюминия

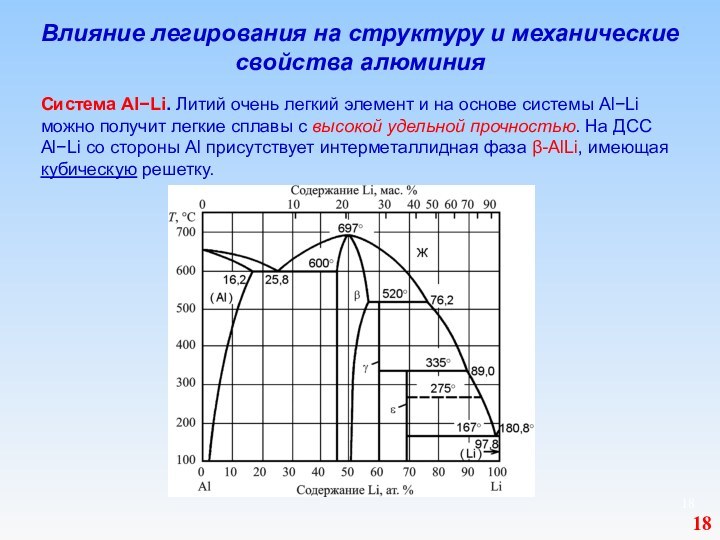

Система

Al−Li. Литий очень легкий элемент и на основе системы

Al−Li можно получит легкие сплавы с высокой удельной прочностью. На ДСС Al−Li со стороны Al присутствует интерметаллидная фаза β-AlLi, имеющая кубическую решетку.

Слайд 19

Влияние легирования на структуру и механические свойства алюминия

Для повышения прочности, технологичности и эксплуатационных характеристик

в эту систему добавляют дополнительные легирующие элементы (например, первый сплав с литием ВАД23 имеет систему элементов Al−Li−Cu−Mn−Cd).

В 1965 году разработан самый легкий сплав 1420 системы Al−Mg−Li

[(1,9−2,3)%Li, (5−6)%Mg, ≤ 0,3%Fe, (0,1−0,3)%Si, ≤ 0,3%Mn, ≤ 0,1%Ti, (0,09−0,15)%Zr, ≤ 0,005%Na)],

обладающий высокой коррозионной стойкостью, хорошей технологичностью, повышенным модулем упругости и достаточной прочностью.

Слайд 20

Влияние легирования на структуру и механические свойства алюминия

Более поздняя модификация − сплав 1421, содержит Sc

и имеет на 20−25 % больший предел текучести. На базе системы Al−Li−Cu в результате дополнительного легирования Zr и Sc создан свариваемый сплав 1460.

Алюминий-литиевые сплавы − крупное достижение советских материаловедов, работающих в аэрокосмической отрасли !!!

Слайд 21

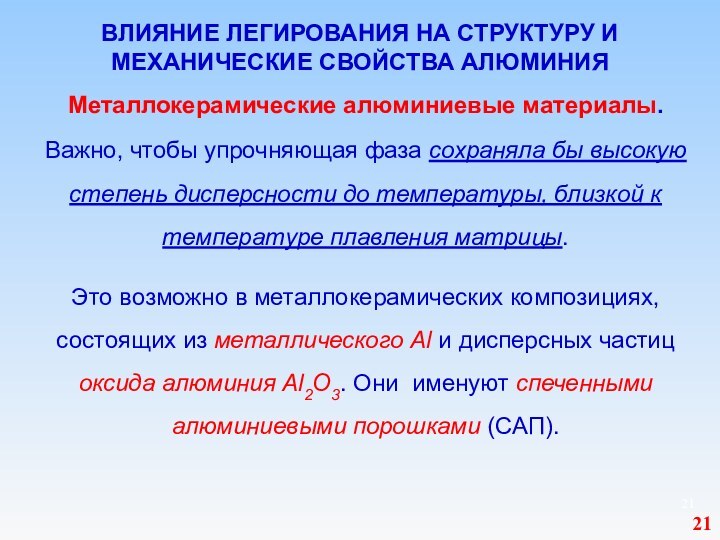

ВЛИЯНИЕ ЛЕГИРОВАНИЯ НА СТРУКТУРУ И МЕХАНИЧЕСКИЕ СВОЙСТВА АЛЮМИНИЯ

Металлокерамические

алюминиевые материалы.

Важно, чтобы упрочняющая фаза сохраняла бы высокую степень

дисперсности до температуры, близкой к температуре плавления матрицы.

Это возможно в металлокерамических композициях, состоящих из металлического Al и дисперсных частиц оксида алюминия Al2О3. Они именуют спеченными алюминиевыми порошками (САП).

Слайд 22

ВЛИЯНИЕ ЛЕГИРОВАНИЯ НА СТРУКТУРУ И МЕХАНИЧЕСКИЕ СВОЙСТВА АЛЮМИНИЯ

Металлокерамические

алюминиевые материалы.

Детали или полуфабрикаты из САП изготавливают методами

порошковой металлургии. Размеры частиц порошка Al могут колебаться от 0,1 до 10 мкм.

Теплофизические свойства САП высокие: теплопроводность САП с 13 % Al2О3 лишь на 15 % ниже теплопроводности чистого Al.

Вместе с тем, по прочностным свойствам САП существенно превосходят алюминий.

При комнатной температуре эти свойства приближаются к деформируемым алюминиевым сплавам, а при повышенной температуре превосходят их.

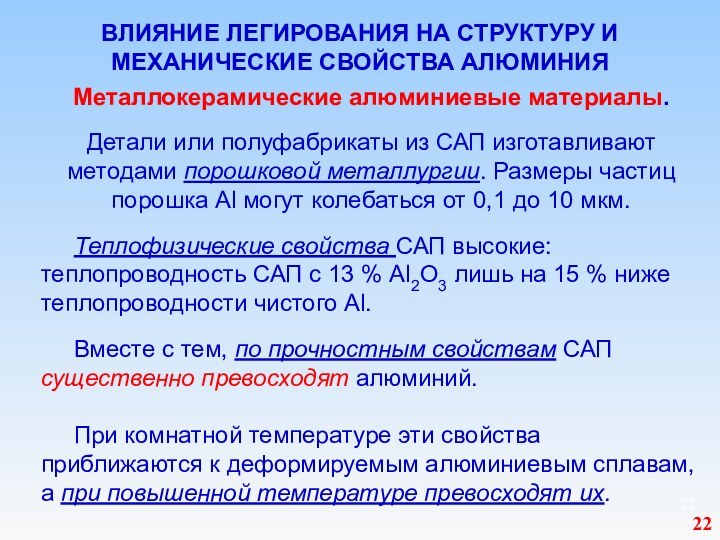

Слайд 23

ВЛИЯНИЕ ЛЕГИРОВАНИЯ НА СТРУКТУРУ И МЕХАНИЧЕСКИЕ СВОЙСТВА АЛЮМИНИЯ

Металлокерамические

алюминиевые материалы.

С увеличением концентрации Al2О3

прочность САП увеличивается, а пластичность резко падает, поэтому объемное содержание оксида не превышает 13−14 %.

В отличие от дисперсионного упрочнения, достигаемого термической обработкой, при дисперсном упрочнении фаза Al2О3 имеет значительные преимущества:

при повышении температуры не происходит укрупнения частиц, поэтому микроструктуpa сплавов САП стабильна почти плавления алюминиевой матрицы; поэтому при Т ≤ 400 °С прочность в САП выше прочности обычных сплавов;

у САП практически отсутствует рост зерен при высокой температуре, поскольку частицы Al2О3 служат барьерами, препятствующими рекристаллизационным процессам;

высокая стабильность структуры при повышенной температуре.

Слайд 24

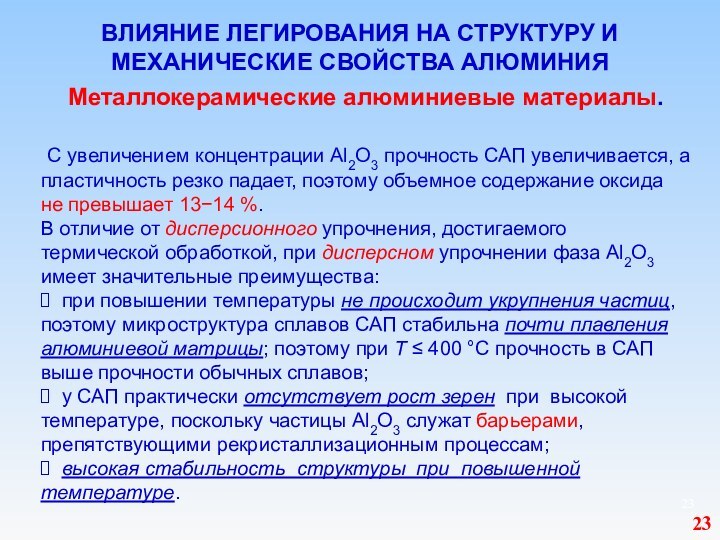

Влияние легирования на коррозионную стойкость алюминия

Al имеет

большое сродство к кислороду

На Al образуется тонкая плотная пленка

Al2О3, поэтому Al имеет высокую коррозионную стойкостью в атмосферных условиях при нормальной температуре. В отсутствие влаги толщина пленки составляет от 2 до 3 нм. Присутствие паров воды благоприятствует росту пленки оксида, который может продолжаться месяцы и годы.

Структура оксидной пленки сложна:

- пленка, прилегающая к металлу, имеет аморфное строение;

- верхний слой − байерит Al2О3⋅3Н2О, моноклинная гидроокись;

- при Т > 100 °C образуется бёмит Al2О3 ⋅ Н2О, имеющий ромбическую структуру.

Бёмит получается и при окислении байерита в водяных парах. Температура, при которой скорость коррозии Al резко возрастает, соответствует температуре, при которой вместо байерита продукт коррозии бёмит.

-

Слайд 25

ВЛИЯНИЕ ЛЕГИРОВАНИЯ НА КОРРОЗИОННУЮ СТОЙКОСТЬ АЛЮМИНИЯ

При низкой температуре Al коррозионно-стоек в воде из-за

способности к пассивации, объясняемой торможением анодного растворения металла вследствие образования на поверхности защитных слоев (оксидных, адсорбционных), что связано с тем, что коррозия Al протекает преимущественно с кислородной деполяризацией, когда чистый Al (99,9998 %) весьма стоек.

Слайд 26

ВЛИЯНИЕ ЛЕГИРОВАНИЯ НА КОРРОЗИОННУЮ СТОЙКОСТЬ АЛЮМИНИЯ

Если примеси, присутствующие в Al (Сu, Fe, Si

и др.), обладают низким перенапряжением разряда водорода, то они облегчают катодные процессы и смещают стационарный потенциал Al в положительную сторону.

В результате Al быстро корродирует и, кроме общей коррозии, возникают местные поражения металла. Кроме того, имеет место нарушение сплошности защитной плени вследствие выхода на поверхность вторичных фаз − FeAl3, CuAl2, Si.

Слайд 27

ВЛИЯНИЕ ЛЕГИРОВАНИЯ НА КОРРОЗИОННУЮ СТОЙКОСТЬ АЛЮМИНИЯ

Коррозия Al в воде при

Т > 100 °С возрастает.

В деаэрированной среде коррозия Al идет с водородной деполяризацией и стационарный потенциал отвечает области активного растворения.

С повышением температуры может изменяться и характер коррозии. Кроме обшей коррозии интенсивно протекает местная и межкристаллитная коррозия.

Слайд 28

ВЛИЯНИЕ ЛЕГИРОВАНИЯ НА КОРРОЗИОННУЮ СТОЙКОСТЬ АЛЮМИНИЯ

На коррозионное поведение Al оказывает

влияние среда. Наиболее важным является концентрация ионов водорода, определяемая показателем рН: с наименьшей скоростью Al корродирует в нейтральных и слабокислых средах.

Оптимальный рН зависит от температуры:

при 125−200 °С рН = 4,5−5,5;

при 200−300 °С рН = 3−3,5.

С повышением рН до 8,5 скорость коррозии возрастает, изменяется и ее характер: общая коррозия осложняется появлением язв.

Слайд 29

ВЛИЯНИЕ ЛЕГИРОВАНИЯ НА КОРРОЗИОННУЮ СТОЙКОСТЬ АЛЮМИНИЯ

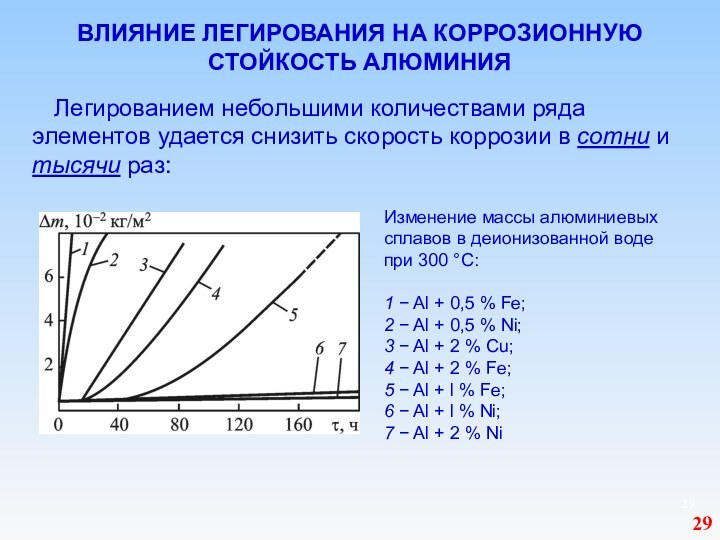

Легированием небольшими количествами ряда элементов удается снизить скорость

коррозии в сотни и тысячи раз:

Изменение массы алюминиевых сплавов в деионизованной воде

при 300 °С:

1 − Al + 0,5 % Fe;

2 − Al + 0,5 % Ni;

3 − Al + 2 % Cu;

4 − Al + 2 % Fe;

5 − Al + l % Fe;

6 − Al + l % Ni;

7 − Al + 2 % Ni

Слайд 30

ВЛИЯНИЕ ЛЕГИРОВАНИЯ НА КОРРОЗИОННУЮ СТОЙКОСТЬ АЛЮМИНИЯ

Положительное влияние

легирования на коррозионную стойкость алюминиевых сплавов в воде при

повышенных температурах может осуществляться тремя основными путями:

1) уменьшением степени термодинамической нестабильности, главным образом путем создания при помощи легирования прочных защитных пленок;

2) торможением катодных процессов;

3) торможением анодных процессов.

Слайд 31

Влияние легирования на коррозионную стойкость алюминия

Первый путь (уменьшением степени термодинамической нестабильности) ограниченно применим,

т.к. из всех компонентов в сплавах способность к образованию защитного слоя присуща основе сплава − алюминию. При Т > 100 °С применяется плакирование − покрытие поверхности сплавов тонкой пленкой чистого Al.

Слайд 32

ВЛИЯНИЕ ЛЕГИРОВАНИЯ НА КОРРОЗИОННУЮ СТОЙКОСТЬ АЛЮМИНИЯ

При введении в Al легирующих

элементов появляются интерметаллиды − CuAl2, FeAl3, NiAl3 и др., которые в условиях электрохимического процесса коррозии проявляют себя в качестве катодной составляющей.

Уменьшение катодной активности сплава достигается уменьшением количества интерметаллидных фаз за счет снижения концентрации легирующих элементов или перевода их в твердый раствор.

Однако для пассивирующихся систем повышение коррозионной стойкости при Т = 200−300 °С достигается и путем роста катодной эффективности: легирование Fe и Ni (примерно по 1% каждого элемента) увеличивает скорость катодного процесса реакции разряда иона водорода и смещает стационарный потенциал в положительную сторону − в пассивную область.

Слайд 33

Влияние легирования на коррозионную стойкость алюминия

Протекание анодного процесса связано с переходом металла из решетки

в коррозионную среду в виде ионов, т.е. анодное растворение металла. Однако возможности повышения коррозионной стойкости алюминиевых сплавов за счет торможения анодных процессов крайне ограниченны: упрочняющая фаза должна быть анодной по отношению к металлической матрице (катодной). Это может быть только сплав, легированный Mg, в котором упрочняющая фаза Mg17Al12 является анодной по отношению к металлической матрице. Коррозионная стойкость этого сплава значительно выше, чем, например, дюралюминия, т.к. отдельные включения анодной составляющей растворяются и поверхность становится электрохимически однородной.

Слайд 34

Влияние легирования на коррозионную стойкость алюминия

При наличии в структуре химических соединений возможно развитие

межкристаллитной коррозии (МКК). Например, это сплавы типа дюралюминов, легированные Сu и Mg и содержащие в качестве упрочняющих фаз интерметаллиды CuAl2 и CuAl2Mg (S-фаза).

Развитие МКК связано с ускоренным разрушением интерметаллидных фаз по границам зерен, вызванным появлением на включениях интерметаллидов частичек Сu в виде губки, которые становятся локальными катодами и усиливают растворение как интерметаллидов, так и прилегающих к нему участков твердого раствора Сu в Al.

Развитие МКК может быть ограничено применением т/о и деформации, способствующих разрушению сплошных выделений интерметаллидов по границам зерен.

Движение воды способствует отводу от катодных и анодных участков продуктов реакций и поэтому всегда ускоряет коррозию.

Слайд 35

Влияние легирования на коррозионную стойкость алюминия

Характер структуры во многом определяет коррозионную стойкость сплавов

Al−Ni−Fe.

В сплавах, содержащих примерно равные концентрации Ni и Fe, наблюдается присутствие преимущественно интерметаллида FeNiAl9;

при большем содержании Ni выделяется и интерметаллид NiAl3;

преобладание Fe способствует появлению FeAl3 совместно с FeNiAl9.

Необходимым условием приемлемой коррозионной стойкости является наличие в структуре интерметаллида

FeNiAl9.

Слайд 36

ВЛИЯНИЕ ЛЕГИРОВАНИЯ НА КОРРОЗИОННУЮ СТОЙКОСТЬ АЛЮМИНИЯ

Определенное влияние на степень коррозии оказывает дисперсность интерметаллидных

фаз: более высокую коррозионную стойкость имеют сплавы с высокодисперсными и равномерно распределенными в алюминиевой матрице частицами интерметаллидов. Поэтому положительное значение имеет легирование Zr и Ti (до 0,15 %), так как при этом происходит измельчение структуры сплавов и сварных швов (проявляется модифицирующее влияние Zr и Ti).

Слайд 37

ПРИМЕНЕНИЕ АЛЮМИНИЕВЫХ СПЛАВОВ

Алюминий и его малолегированные сплавы ввиду

низкой прочности применяют для ненагруженных или слабонагруженных деталей и

элементов конструкций, когда от материала требуется легкость, свариваемость, пластичность.

Из них изготовляют рамы, двери, трубопроводы, фольгу, цистерны для перевозки нефти и нефтепродуктов, посуду и др.

Благодаря высокой теплопроводности Al используется для различных теплообменников, в промышленных и бытовых холодильниках.

Высокая электропроводность способствует его широкому применению для конденсаторов, проводов, кабелей, шин и др.

В связи с высокой отражательной способностью используется для прожекторов, рефлекторов, экранов телевизоров.

Малое сечение захвата тепловых нейтронов позволяет использовать малолегированные сплавы Al в качестве конструкционных материалов в активной зоне реакторов на тепловых нейтронах, работающих при относительно низких температурах, например, в качестве матрицы дисперсного топлива и оболочки твэов в исследовательских реакторах.

Слайд 38

ПРИМЕНЕНИЕ АЛЮМИНИЕВЫХ СПЛАВОВ

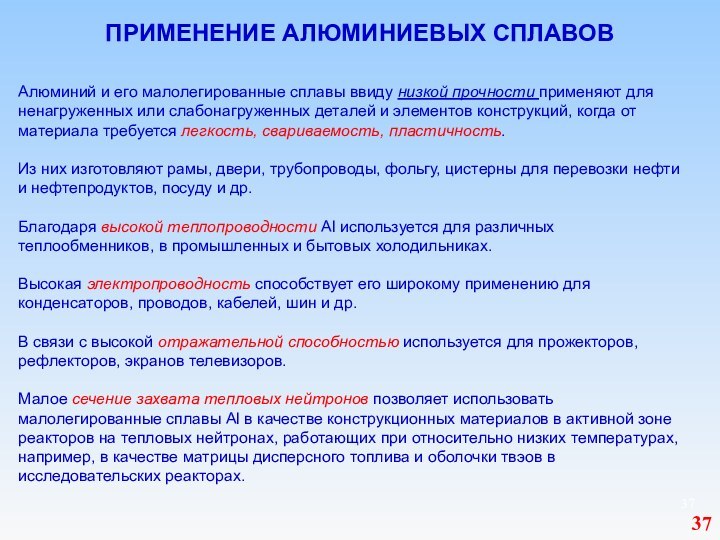

Сплавы повышенной прочности

используются для ответственных нагруженных деталей: для силовых элементов конструкции

пассажирских и транспортных самолетов.

Сплавы типа АМц и АМг применяют для изделий, получаемых глубокой вытяжкой, сваркой, oт которых требуется высокая коррозионная стойкость (трубопроводы для бензина и масла, сварные баки), а также для заклепок, переборок, корпусов и мачт судов, лифтов, узлов подъемных кранов, рам вагонов, кузовов автомобилей и др.

Слайд 39

ПРИМЕНЕНИЕ АЛЮМИНИЕВЫХ СПЛАВОВ

Сплавы систем Al−Mg применяют

для изготовления деталей, работающих в условиях высокой влажности, в

судо-, самолето- и ракетостроении. Из них делают детали приборов, вилки шасси и хвостового оперения, штурвалы и др.

Применение сталеалюминиевых конструкций судов потребовало создания и разработки технологии производства биметаллического материала (переходников) на основе судостроительных стали и алюминиевого сплава, разработки технологии сварки, обеспечивающей необходимые качество и эксплуатационную прочность соединений судокорпусных конструкций из разнородных материалов.

Из алюминиевых сплавов изготавливают надстройки, рубки, мачты, кожухи дымовых труб, переборки и выгородки и др.

Слайд 40

ПРИМЕНЕНИЕ АЛЮМИНИЕВЫХ СПЛАВОВ

Соединение алюминиевых и

стальных элементов может осуществляться клепкой или сваркой через биметаллические

переходники. Но! Клепаный узел, как показывает практика эксплуатации судов, недостаточно надежен и долговечен. Под действием влаги заклепки активно корродируют, нарушается герметичность узла, существенно снижается его прочность, поэтому часто необходим ремонт таких соединений.

Слайд 41

ПРИМЕНЕНИЕ АЛЮМИНИЕВЫХ СПЛАВОВ

Более перспективным способом

изготовления конструкций из разнородных материалов (в частности, стали и

алюминия) является сварка с применением биметаллических переходных элементов. При этом стальная часть конструкции приваривается к стальному слою биметалла, алюминиевая − к слою биметалла из алюминиевого сплава. При таком типе соединения по сравнению с клепаным снижается трудоемкость изготовления разнородных конструкций, улучшаются условия труда при выполнении сборочных работ, повышаются эксплуатационные качества соединений.

Слайд 42

ПРИМЕНЕНИЕ АЛЮМИНИЕВЫХ СПЛАВОВ

За рубежом наибольшее

применение находят переходники из разнородных металлов и сплавов, полученные

сваркой взрывом, которые представляют собой трехслойную композицию толщиной 35−40 мм следующего состава:

малоуглеродистая сталь − технически чистый

алюминий − алюминиевый сплав (Франция, Польша);

сталь − титановый сплав − алюминиевый сплав

(Япония);

сталь − алюминиевый сплав − алюминиевый сплав

(США) и др.

Слайд 43

ПРИМЕНЕНИЕ АЛЮМИНИЕВЫХ СПЛАВОВ

Зарубежные биметаллические переходники

имеют гарантированную прочность сцепления слоев на отрыв и на

срез (70 и 55 МПа соответственно).

Например, при постройке эсминца с применением биметаллических переходных элементов масса корпуса благодаря использованию надстроек из алюминиевых сплавов была снижена на 100 т.

Биметаллические узлы для соединения алюминиевых и стальных конструкций широко применяются в военном кораблестроении США, Японии.

С начала 80-х годов прошлого века в российском судостроении ведутся работы по внедрению (взамен клепки) сварных соединений надстройки из алюминиевого сплава со стальным корпусом через биметаллические переходники. Выполненный в последние годы комплекс научно-исследовательских и опытно-конструкторских работ позволил создать судостроительный биметалл на основе низнизколегированной стали 10ХСНД (D40) и алюминиево-магниевого сплава 1561.

Прочность сцепления слоев такого биметалла на отрыв и на срез составляют не ниже 100 и 55 МПа соответственно.

Слайд 44

ПРИМЕНЕНИЕ АЛЮМИНИЕВЫХ СПЛАВОВ

Дуралюмины широко применяют в авиации:

- из сплава Д1 изготовляют лопасти воздушных винтов;

- из Д16 − шпангоуты, нервюры, тяги управления и др.;

- сплав Д18 – один из основных заклепочных алюминиевых сплавов;

- высокопрочный сплав В95 использован в бомбардировщике Ту-16, а затем в первом реактивном пассажирском самолете Ту-104 и других самолетах;

- из сплава В93 системы Al−Zn−Mg−Cu, дополнительно легированного небольшим количеством Fe, изготовлен силовой каркас транспортного самолета «Антей»;

- разработанный на базе этого сплава путем введения Zr при оптимизации содержания Fe сплав 1933 использован в самолете «Мрия» для изготовления крупногабаритных поковок и штамповок.

Ковочные алюминиевые сплавы используют для средненагруженных деталей сложной формы: большие и малые крыльчатки, фитинги, качалки, крепежные детали;

Сплавы с повышенным содержанием меди (АК8) хуже обрабатываются давлением, но более прочны и применяются для высоконагруженных деталей несложной формы: подмоторные рамы, пояса лонжеронов, лопасти винтов вертолетов и др.

Высокопрочные алюминиевые сплавы применяют для высоконагруженных деталей конструкции, работающих в основном в условиях напряжения сжатия (обшивка, стрингеры, шпангоуты, лонжероны самолетов).

Слайд 45

ПРИМЕНЕНИЕ АЛЮМИНИЕВЫХ СПЛАВОВ

Литейные сплавы (АЛ32

и др.) применяют для литья под давлением нагруженных деталей:

блоков цилиндров, головок блоков и других деталей автомобильных двигателей.

Сплавы на базе системы Al−Li широко применяются как в гражданской, так и военной авиации и ракетной технике. Сплав ВАД23 использован для стабилизаторов ракет малой дальности, в конструкциях самолета Ту-144.

Сплав 1420 применили в клепаной конструкции фюзеляжа самолета вертикального взлета Як-36,

получив выигрыш в массе 16 %.

Использование его для сварных герметичных баков и кабин пилота истребителя МиГ-29 позволило получить

снижение массы на 24 %.

Слайд 46

ПРИМЕНЕНИЕ АЛЮМИНИЕВЫХ СПЛАВОВ

Сплав 1421 широко

используется для корпусов ракет, изготовления стрингеров фюзеляжа (клепаные и

сварные конструкции) самолета Ан-124.

Сплав 1460 используют для сварных криогенных топливных баков космического и авиационного назначения. Использование этого сплава для изготовления сварных баков диаметром до 4,5 м и высотой до 4 м для жидкого кислорода ракеты «Дельта» для вывода на космическую орбиту спутников мировой системы связи дало снижение массы на 35 %.

Алюминий, а также деформируемые и литейные сплавы на его основе часто применяются при изготовлении композиционных материалов как жидко-, так и твердофазными методами.

Слайд 47

Сплавы алюминия в атомной технике

Слайд 48

Применение алюминиевых сплавов в ЯЭУ