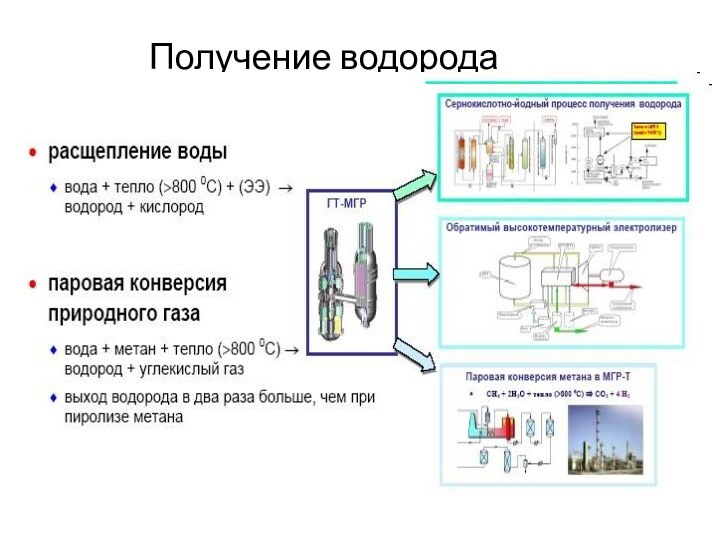

Слайд 2

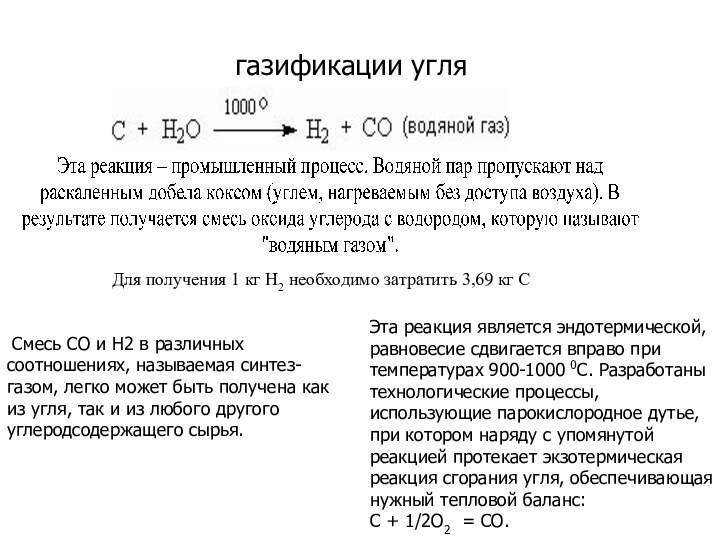

газификации угля

Для получения 1 кг Н2 необходимо

затратить 3,69 кг С

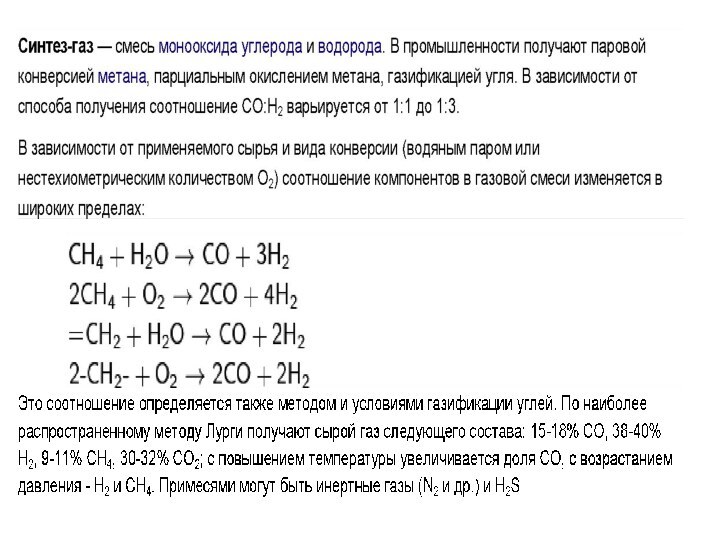

Смесь CO и H2

в различных соотношениях, называемая синтез-газом, легко может быть получена как из угля, так и из любого другого углеродсодержащего сырья.

Эта реакция является эндотермической, равновесие сдвигается вправо при температурах 900-1000 0С. Разработаны технологические процессы, использующие парокислородное дутье, при котором наряду с упомянутой реакцией протекает экзотермическая реакция сгорания угля, обеспечивающая нужный тепловой баланс:

C + 1/2O2 = CO.

Слайд 3

Авто термичность процесса достигается одновременным воздействием на углерод

водяного пара и кислорода (парокислородная конверсия)

С+О2= СО2

С + 2Н2О

= СО2 +2Н2

С+Н2О = СО +Н2

С+СО2= 2СО

СО+Н2О = СО2 +Н2

С+2Н2О= СО2+ 2Н2

Слайд 4

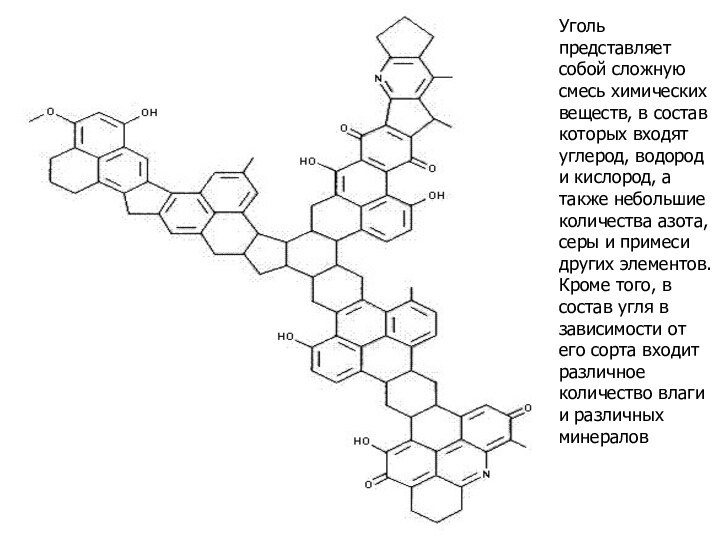

Уголь представляет собой сложную смесь химических веществ, в

состав которых входят углерод, водород и кислород, а также

небольшие количества азота, серы и примеси других элементов. Кроме того, в состав угля в зависимости от его сорта входит различное количество влаги и различных минералов

Слайд 5

История газификации как метода связана с именами Карла Вильяма

Сименса, первым предложившим в 1868 г получать горючий газ сжиганием

угля под землей, и Дмитрия Менделеева, который в 1880 г.выдвинул законченную концепцию управляемого горения с подающей воздух скважиной и скважиной получения газов. В 1888 году он уже довел эту мысль до инженерных расчетов, опубликовал научную статью, однако идея не нашла отклика у углепромышленников.

В 1902 г.П. Сабатье и Ж. Сандеран впервые получили метан из СО и H2 . В 1908 г. Е. Орлов открыл, что при пропускании СО2 и Н2 над кат-ром, состоящим из никеля и палладия, нанесенных на уголь, образуется этилен. Немецкий химик Ф. Бергиус в 1911 году получил из угля бензин.

Впервые этот процесс был разработан в начале 20 века в Германии, Франца Фишера, директора Института кайзера Вильгельма по изучению угля.

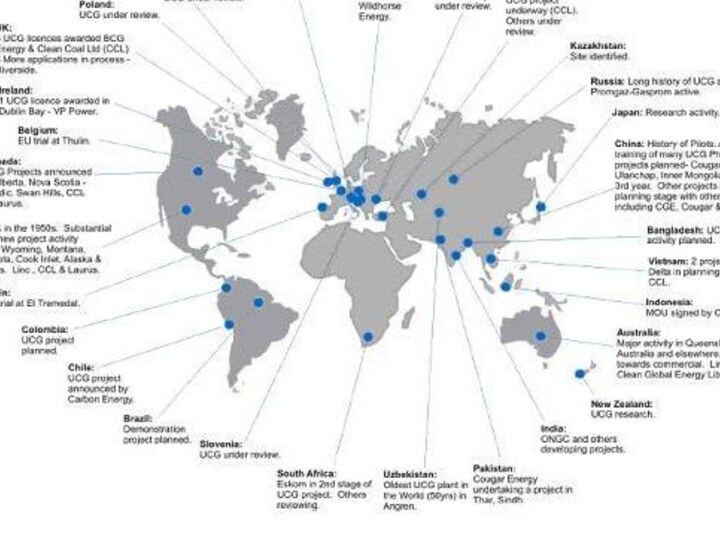

В 1926 году была опубликована работа Ф. Фишера и Г. Тропша "О прямом синтезе нефтяных углеводородов при обыкновенном давлении« позднее он помог снабжать энергией нацистский военный комплекс в период Второй мировой войны, режим апартеида в Южной Африке, когда столкнулся с санкциями - запретом на поставку нефти. Более широкий интерес к газификации угля появился после нефтяного кризиса 1970-х гг., который заставил обратить внимание на другие источники энергии. Концерн «Шелл» начал строительство пилотного предприятия по газификации угля в Амстердаме, за которым в 1987 г. последовала демонстрационная установка его на НПЗ Deer Park в Хьюстоне. С 1994 г. технология «Шелл» используется на электростанции Buggenum мощностью 253 МВт в Голландии. Рост цен на нефть делает процесс газификации угля более экономичным,. в Китае предприятия газификации угля компании GE производят синтез-газ в качестве сырья. К настоящему времени концерн «Шелл» продал в Китай 15 лицензий на газификацию угля; при этом синтез-газ используется, главным образом, для производства химикатов и удобрений, водорода. Технология «Шелл» применяется сейчас на пяти предприятиях, в том числе на СП в Юеяне (Yueyang), акции которого принадлежат поровну «Шелл» и крупнейшему в Китае НПЗ Sinopec..

Слайд 6

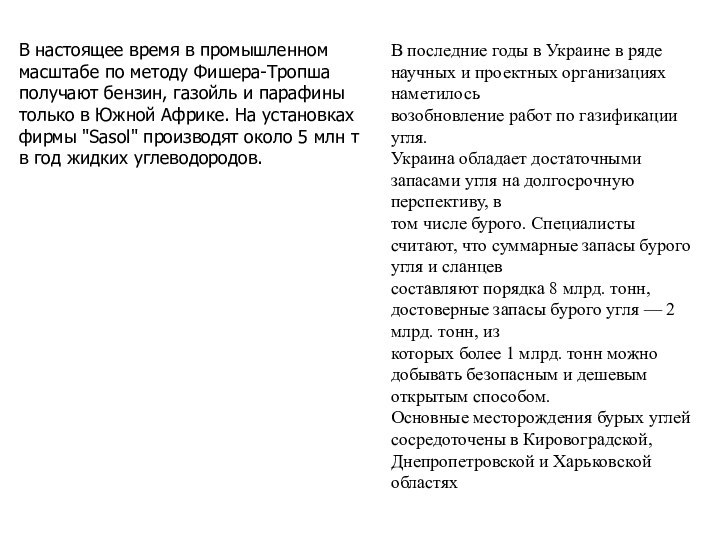

В настоящее время в промышленном масштабе по методу

Фишера-Тропша получают бензин, газойль и парафины только в Южной

Африке. На установках фирмы "Sasol" производят около 5 млн т в год жидких углеводородов.

В последние годы в Украине в ряде научных и проектных организациях наметилось

возобновление работ по газификации угля.

Украина обладает достаточными запасами угля на долгосрочную перспективу, в

том числе бурого. Специалисты считают, что суммарные запасы бурого угля и сланцев

составляют порядка 8 млрд. тонн, достоверные запасы бурого угля — 2 млрд. тонн, из

которых более 1 млрд. тонн можно добывать безопасным и дешевым открытым способом.

Основные месторождения бурых углей сосредоточены в Кировоградской,

Днепропетровской и Харьковской областях

Слайд 7

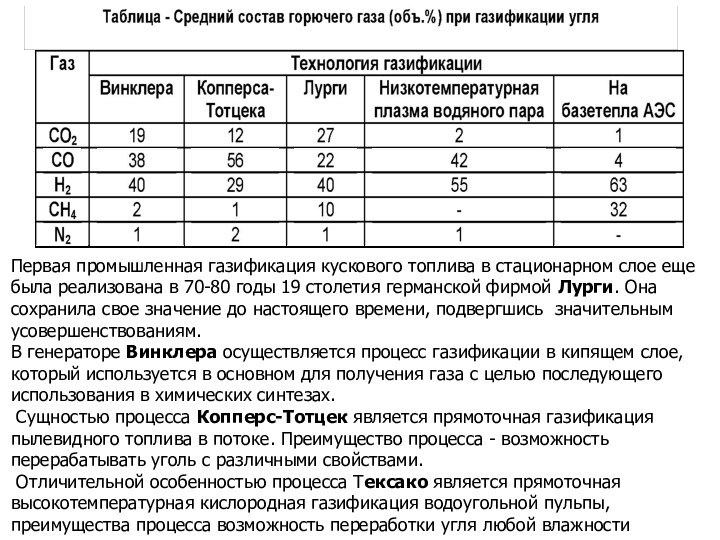

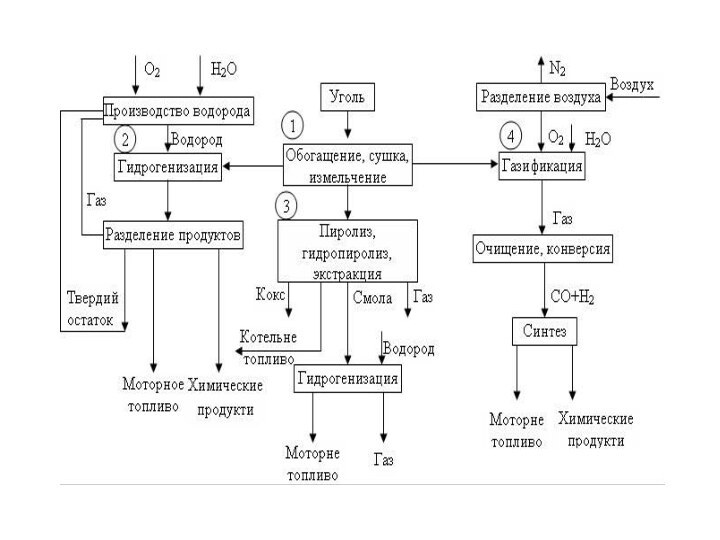

Газификация угля. Прежде всего заслуживают внимания технологии газификации

угля с получением высококалорийного горючего газа, богатого водородом. Наиболее

распространенными являются технологии Лурги (стационарный слой кускового угля), Винклера (кипящий слой мелких угольных частиц), Тексако (водноугольная суспензия), газогенератор Копперса-Тотцека с аэрозольным потоком топлива. Одна тонна угля может дать в среднем ок. 2000 м3 горючей газовой смеси со средней себестоимостью $150 за 1000 "кубов". Существуют технологии газификации с использованием предварительно нагретых промежуточных теплоносителей. Например, технология Kellog предусматривает использование расплава карбоната натрия: в слой расплава, вводят угольную пыль и водяной пар, при этом протекают реакции газификации с образованием СО, Н2 и СН4. Заманчивые перспективы газификации с применением газообразного теплоносителя открывает способ, основанный на использовании тепла ядерного реактора. Такой вариант позволяет полностью превратить органическую массу угля в газообразные продукты. Еще одна технология - газификация топливной пыли с использованием низкотемпературной плазмы (3000-3500 ‘C). В этом случае получается горючий газ с высоким содержанием СО и Н2 и малым содержанием диоксида углерода, метана и азота (водяной пар в этом процессе используется в качестве плазмообразующего газа.

Слайд 8

Первая промышленная газификация кускового топлива в стационарном слое

еще была реализована в 70-80 годы 19 столетия германской

фирмой Лурги. Она сохранила свое значение до настоящего времени, подвергшись значительным усовершенствованиям.

В генераторе Винклера осуществляется процесс газификации в кипящем слое, который используется в основном для получения газа с целью последующего использования в химических синтезах.

Сущностью процесса Копперс-Тотцек является прямоточная газификация пылевидного топлива в потоке. Преимущество процесса - возможность перерабатывать уголь с различными свойствами.

Отличительной особенностью процесса Тексако является прямоточная высокотемпературная кислородная газификация водоугольной пульпы, преимущества процесса возможность переработки угля любой влажности

Слайд 13

В качестве топлива используется каменный уголь, который дробится

до размера менее 0,7 мм. Пылеугольная фракция сырья подается

в реактор низкотемпературного пиролиза ШАХ.

Стадия газификации обеспечивает получение чистого синтез-газа. Это достигается реализацией взаимодействия частиц углерода топлива с кислородом воздуха и парами воды при определенных технологических параметрах. В результате окислительно-восстановительных реакций происходит образование горючего газа – смеси СО и Н2. Максимальная температура достигает при этом 1500?С. Легкоплавкие частицы золы кристаллизируются в нижней части плазматрона.

Стадия очистки и кондиционирования обеспечивает очистку от частиц золы и шлака в инерционном пылеуловителе, охлаждение и утилизацию тепла и мокрую очистку в абсорберах, на выходе из которых содержание компонентов Н2S, SОх и взвешенных частиц соответствует требованию работоспособности современных газотурбинных установок: содержание Н2S, SОх и взвешенных частиц менее 10 мг/м3.

Особенностью разработанной схемы производства синтез-газа является совмещение установок низкотемпературного пиролиза с плазматроном, сепаратором с двойной зоной контакта для очистки газового потока от взвешенных частиц, системы мокрой очистки с абсорберами, позволяющей с минимальными затратами очищать газовый поток от вредных примесей. Использование эффективного нового оборудования и оригинальных технологических решений позволяет получать на выходе практически чистый синтез-газ – содержание СО2 и паров воды менее 1% об.

Слайд 14

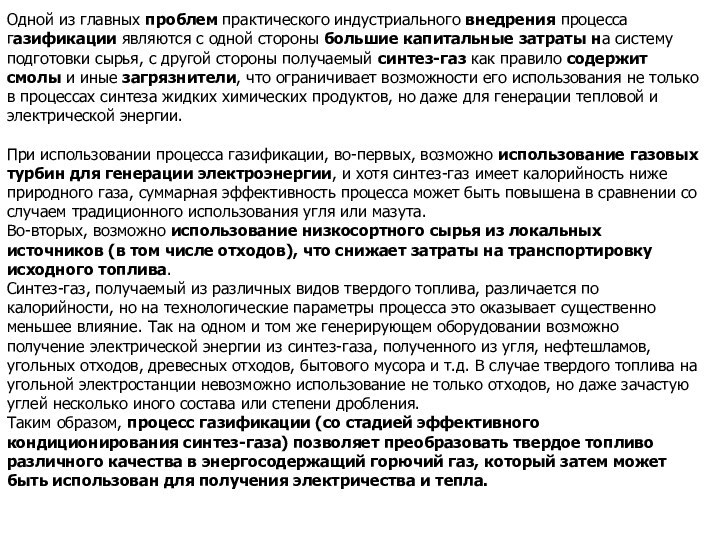

Одной из главных проблем практического индустриального внедрения процесса

газификации являются с одной стороны большие капитальные затраты на

систему подготовки сырья, с другой стороны получаемый синтез-газ как правило содержит смолы и иные загрязнители, что ограничивает возможности его использования не только в процессах синтеза жидких химических продуктов, но даже для генерации тепловой и электрической энергии.

При использовании процесса газификации, во-первых, возможно использование газовых турбин для генерации электроэнергии, и хотя синтез-газ имеет калорийность ниже природного газа, суммарная эффективность процесса может быть повышена в сравнении со случаем традиционного использования угля или мазута.

Во-вторых, возможно использование низкосортного сырья из локальных источников (в том числе отходов), что снижает затраты на транспортировку исходного топлива.

Синтез-газ, получаемый из различных видов твердого топлива, различается по калорийности, но на технологические параметры процесса это оказывает существенно меньшее влияние. Так на одном и том же генерирующем оборудовании возможно получение электрической энергии из синтез-газа, полученного из угля, нефтешламов, угольных отходов, древесных отходов, бытового мусора и т.д. В случае твердого топлива на угольной электростанции невозможно использование не только отходов, но даже зачастую углей несколько иного состава или степени дробления.

Таким образом, процесс газификации (со стадией эффективного кондиционирования синтез-газа) позволяет преобразовать твердое топливо различного качества в энергосодержащий горючий газ, который затем может быть использован для получения электричества и тепла.

Слайд 16

Плазменный реактор (газификатор) :

1 – электрическая дуга; 2

– графитовая засыпка; 3 – графитовая футеровка; 4 –

водоохлаждаемая крышка; 5 – патрубок подачи угольной пыли; 6 – изолятор с системой уплотнения электрода; 7 – графитовый электрод; 8 – патрубок подачи пара; 9 – рубашка водоохлаждения реактора; 10 – патрубок подачи электрода для зажигания дуги; 11 – кольцевой графитовый электрод; 12 – электромагнитная катушка; 13 – графитовая диафрагма; 14 – патрубок вывода синтез-газа; 15 – камера разделения газа и шлака; 16 – патрубок вывода шлака.

Пламя синтез-газа, полученного газификацией каменного угля

Слайд 18

Газ на выходе имеет следующий состав [об.%]:

CO =

17.4,

H2 = 8.7,

CH4 = 1.5,

CO2 = 4.7,

N2 = 67.5,

NOx=80-120 ppm,

SOx=200-300 ppm

ТЕХНОЛОГИЯ ПЛАЗМЕННОЙ ПАРО-ВОЗДУШНОЙ ГАЗИФИКАЦИИ УГЛЕЙ ДЛЯ ПОЛУЧЕНИЯ ЭНЕРГЕТИЧЕСКОГО ГАЗА

Слайд 19

в «угольную нефть» переходит не только вся органическая

масса угля (ОМУ), но и часть твердоуглеродной массы (благодаря

реакции [С + Н2 → (СН)n]), т.е. «ожижается» до 60% всей массы угля. Во-вторых, в «угольной нефти», полученной по такой технологии, содержится до 50% фракций моторных топлив (до 15%- бензиновые и до 35% - дизельные)

Выход «угольной нефти» из 1 т углей – примерно 500 кг; оставшиеся 500 кг представляют собой мелкодисперсный «полукокса», значительно более калорийного, чем исходные уголь; кроме того, образуется около 300 м3 синтез-газа (смесь СО+Н2 ) с теплотой сгорания 14-16 МДж/м3.

Слайд 26

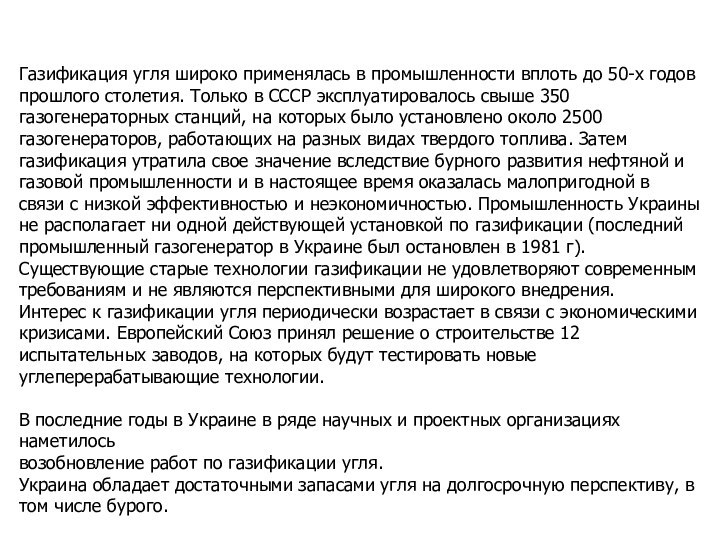

Газификация угля широко применялась в промышленности вплоть до

50-х годов

прошлого столетия. Только в СССР эксплуатировалось свыше

350 газогенераторных станций, на которых было установлено около 2500 газогенераторов, работающих на разных видах твердого топлива. Затем газификация утратила свое значение вследствие бурного развития нефтяной и газовой промышленности и в настоящее время оказалась малопригодной в связи с низкой эффективностью и неэкономичностью. Промышленность Украины не располагает ни одной действующей установкой по газификации (последний промышленный газогенератор в Украине был остановлен в 1981 г). Существующие старые технологии газификации не удовлетворяют современным требованиям и не являются перспективными для широкого внедрения.

Интерес к газификации угля периодически возрастает в связи с экономическими

кризисами. Европейский Союз принял решение о строительстве 12 испытательных заводов, на которых будут тестировать новые углеперерабатывающие технологии.

В последние годы в Украине в ряде научных и проектных организациях наметилось

возобновление работ по газификации угля.

Украина обладает достаточными запасами угля на долгосрочную перспективу, в

том числе бурого.

Слайд 27

В арктических районах США и Канады запущены экспериментальные

установки по добыче гидрата метана. Речь идет о кристаллическом

метане в окружении молекул воды ("метан-гидрат"). который можно встретить глубоко на морском дне или в вечной мерзлоте (арктические залежи расположены в вечной мерзлоте на глубине ниже 500 метров). В морских отложениях гидрато-содержащие пласты могут иметь километровую толщину. Запасы метан-гидрата огромны (только вблизи Аляски они оцениваются в 1 триллион куб.м), однако разработка месторождений представляет собой технически очень сложную задачу. Один куб. метр газового гидрата при давлении в 1 атм высвобождает до 160 м3 метана. Эксперты полагают. что залежи газовых гидратов на планете могут быть сопоставимы со всеми мировыми запасами ископаемого топлива вместе взятыми. Кстати, в бассейне Черного моря вблизи Крыма, по оценкам Одесской Академии холода, имеются газогидратные запасы метана мощностью одим миллиард куб.м/год!..

Слайд 30

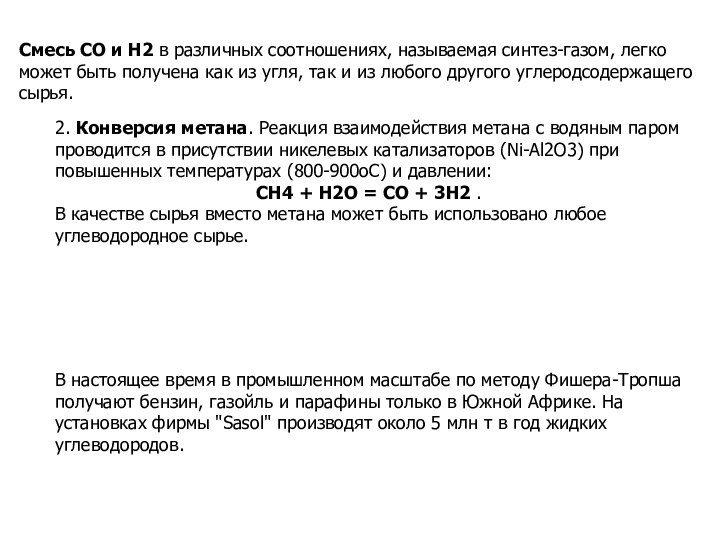

Смесь CO и H2 в различных соотношениях, называемая

синтез-газом, легко может быть получена как из угля, так

и из любого другого углеродсодержащего сырья.

2. Конверсия метана. Реакция взаимодействия метана с водяным паром проводится в присутствии никелевых катализаторов (Ni-Al2O3) при повышенных температурах (800-900оС) и давлении:

CH4 + H2O = CO + 3H2 .

В качестве сырья вместо метана может быть использовано любое углеводородное сырье.

В настоящее время в промышленном масштабе по методу Фишера-Тропша получают бензин, газойль и парафины только в Южной Африке. На установках фирмы "Sasol" производят около 5 млн т в год жидких углеводородов.

Слайд 33

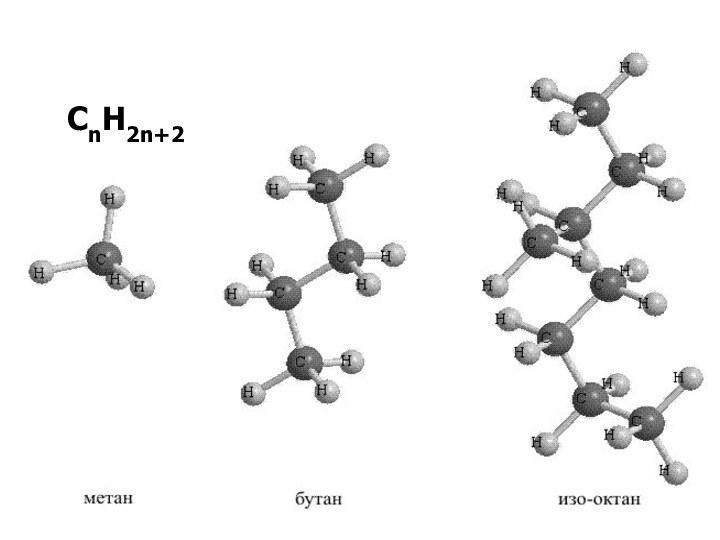

3. Парциальное окисление углеводородов. Процесс заключается в неполном

термическом окислении углеводородов при температурах выше 13000С:

CnH2(n + 2)

+ 1/2nO2 n CO + (n + 1)H2 .

Способ применим к любому углеводородному сырью, но наиболее часто в промышленности используют высококипящую фракцию нефти - мазут.

Соотношение СО : Н2 существенно зависит от применяемого способа получения синтез-газа. При газификации угля и парциальном окислении это соотношение близко к 1 : 1, тогда как при конверсии метана соотношение СО : Н2 составляет 1 : 3.

Слайд 34

Синтез Фишера-Тропша может рассматриваться как реакция восстановительной олигомеризации

монооксида углерода, при которой образуются углерод-углеродные связи, и в

общем виде она представляет собой сложную комбинацию ряда гетерогенных реакций, которую можно представить суммарными уравнениями:

nCO + 2nH2 (CH2)n + nH2O,

2nCO + nH2 (CH2)n + nCO2 .

Продуктами реакции являются алканы, алкены и кислородсодержащие соединения, то есть образуется сложная смесь продуктов, характерная для реакции полимеризации. Первичными продуктами синтеза Фишера-Тропша являются a- и b-олефины, которые превращаются в алканы в результате последующего гидрирования. Природа применяемого катализатора, температура, соотношение СО и Н2 существенно сказываются на распределении продуктов. Так, при использовании железных катализаторов велика доля олефинов, тогда как в случае кобальтовых катализаторов, обладающих гидрирующей активностью, преимущественно образуются насыщенные углеводороды.

В настоящее время в качестве катализаторов синтеза Фишера-Тропша в зависимости от поставленных задачи используются как высокодисперсные железные катализаторы, нанесенные на оксиды алюминия, кремния и магния, так и биметаллические катализаторы: железо-марганцевые, железо-молибденовые и др.

Слайд 37

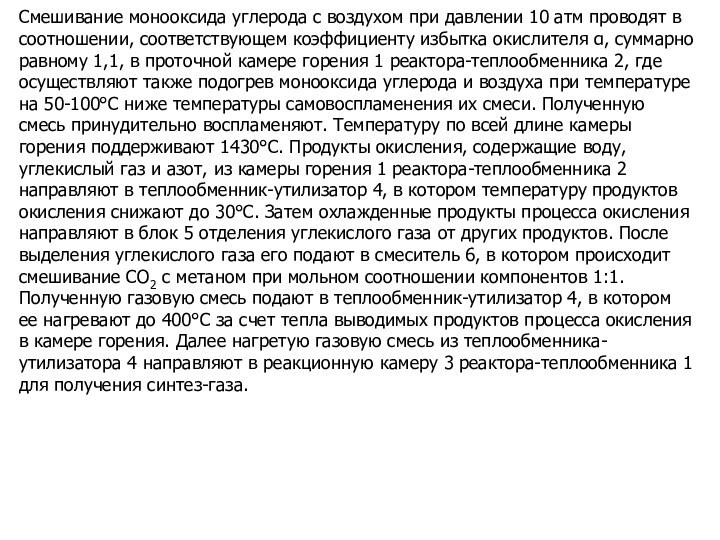

Смешивание монооксида углерода с воздухом при давлении 10

атм проводят в соотношении, соответствующем коэффициенту избытка окислителя α,

суммарно равному 1,1, в проточной камере горения 1 реактора-теплообменника 2, где осуществляют также подогрев монооксида углерода и воздуха при температуре на 50-100°С ниже температуры самовоспламенения их смеси. Полученную смесь принудительно воспламеняют. Температуру по всей длине камеры горения поддерживают 1430°С. Продукты окисления, содержащие воду, углекислый газ и азот, из камеры горения 1 реактора-теплообменника 2 направляют в теплообменник-утилизатор 4, в котором температуру продуктов окисления снижают до 30°С. Затем охлажденные продукты процесса окисления направляют в блок 5 отделения углекислого газа от других продуктов. После выделения углекислого газа его подают в смеситель 6, в котором происходит смешивание СО2 с метаном при мольном соотношении компонентов 1:1. Полученную газовую смесь подают в теплообменник-утилизатор 4, в котором ее нагревают до 400°С за счет тепла выводимых продуктов процесса окисления в камере горения. Далее нагретую газовую смесь из теплообменника-утилизатора 4 направляют в реакционную камеру 3 реактора-теплообменника 1 для получения синтез-газа.

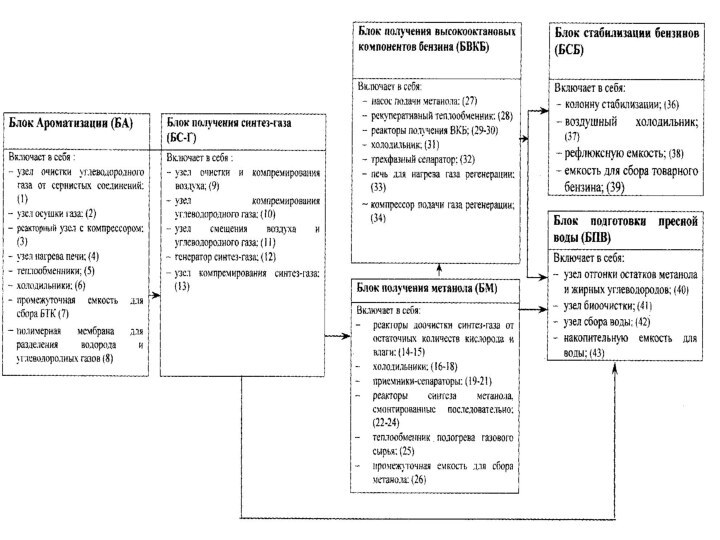

Слайд 38

На чертеже приведена схема технологического процесса производства водорода

из синтез-газа, полученного конверсией из природного газа.

Слайд 39

Зависимость вырабатываемого количества водорода и электричества в мире

Слайд 42

сифон

Все виды искусственных красителей были изготовлены из коксового

газа и смолы.

Слайд 43

Смешанный газ — газовая смесь, по составу промежуточная между генераторным и водяным

газом. Состав его (в среднем, об. %) CO — 30, N2 — 50, CO2 — 5, H2 —

15. Теплотворная способность смешанного газа составляет около 1300 ккал/м³.

Смешанный газ получают одновременным продуванием смеси воздуха, обогащённого кислородом и воды сквозь слой раскалённого угля (то есть как бы смеси методов получения генераторного и водяного газов, отсюда и название). Также смешанный газ получается при риформингеСмешанный газ получают одновременным продуванием смеси воздуха, обогащённого кислородом и воды сквозь слой раскалённого угля (то есть как бы смеси методов получения генераторного и водяного газов, отсюда и название). Также смешанный газ получается при риформинге газообразных углеводородов и газификации жидких углеводородов под давлением.

![Получение водорода Газ на выходе имеет следующий состав [об.%]: CO = 17.4,H2 = 8.7,](/img/tmb/15/1461302/ecf7eb8d34ef739ce8ee9d07c5c04b82-720x.jpg)