Слайд 3

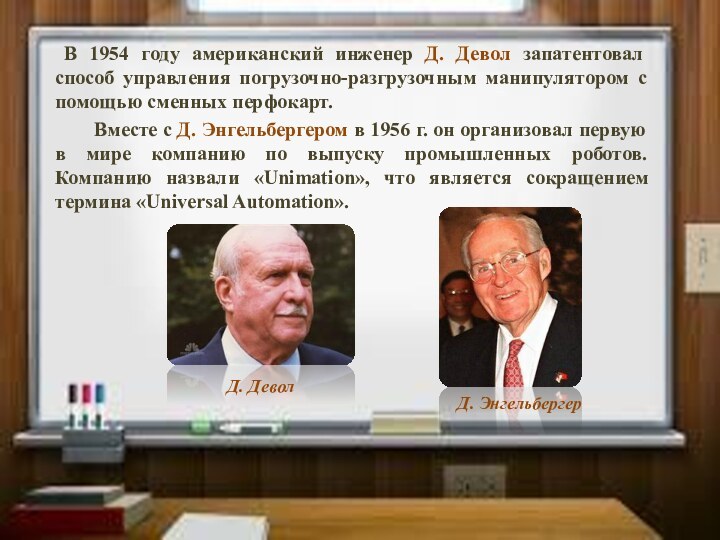

В 1954 году американский инженер Д. Девол

запатентовал способ управления погрузочно-разгрузочным манипулятором с помощью сменных перфокарт.

Вместе с Д. Энгельбергером в 1956 г. он организовал первую в мире компанию по выпуску промышленных роботов. Компанию назвали «Unimation», что является сокращением термина «Universal Automation».

Д. Девол

Д. Энгельбергер

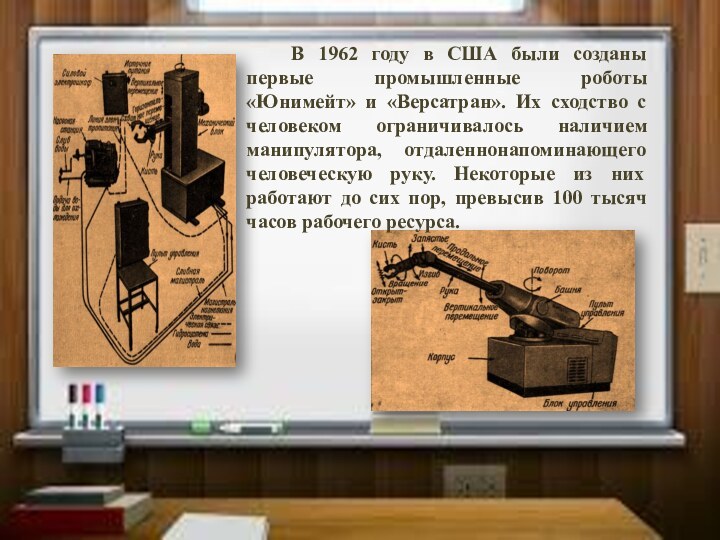

США были созданы первые промышленные роботы «Юнимейт» и «Версатран».

Их сходство с человеком ограничивалось наличием манипулятора, отдаленнонапоминающего человеческую руку. Некоторые из них работают до сих пор, превысив 100 тысяч часов рабочего ресурса.

Слайд 5

Социальные факторы роботизации:

избавление рабочих от утомительного тяжелого

физического и монотонного труда;

сокращение или ликвидация опасных операций,

повышение безопасности труда на производстве, соответствие правилам охраны труда;

повышение квалификации работников, заинтересованности работников, ставок оплаты их труда.

Слайд 6

Промышленный робот - это автономное устройство, состоящее

из механического манипулятора и программируемой системы управления.

Робот применяется

при необходимости перемещения объектов в пространстве и выполнения различных производственных функций.

Слайд 7

Способ управления:

роботы с программным управлением, работающие по заранее

заданной жесткой программе (роботы первого поколения);

роботы с адаптивным управлением

(роботы второго поколения);

роботы с интеллектуальным управлением (с искусственным интеллектом) (роботы третьего поколения).

Слайд 8

Манипулятор – управляемое устройство, содержащее рабочий орган, который

предназначен для выполнения двигательных функций, аналогичных функциям руки человека

при перемещении объектов в пространстве.

Слайд 9

Промышленные роботы

являются одним из компонентов автоматизированных производственных

систем

(РТК, РТЛ, РТС, РТЯ, ГАП и т. п.),

которые при неизменном уровне качества позволяют увеличить производительность труда в целом.

Экономически выгодно использование промышленных роботов совместно с другими средствами автоматизации производства (автоматические линии, участки и комплексы).

Слайд 11

Преимущества использования промышленных роботов

• Повышение производительности

Улучшение экономических показателей

Повышение качества обработки

Повышения уровня безопасности

Минимизация рабочего

пространства

Минимальное обслуживание по сравнению с человеческим ресурсом

Слайд 12

Управление промышленными роботами осуществляется при помощи:

программного управления;

адаптивного

управления;

управления, основанного на методах искусственного интеллекта;

управления человеком.

Слайд 13

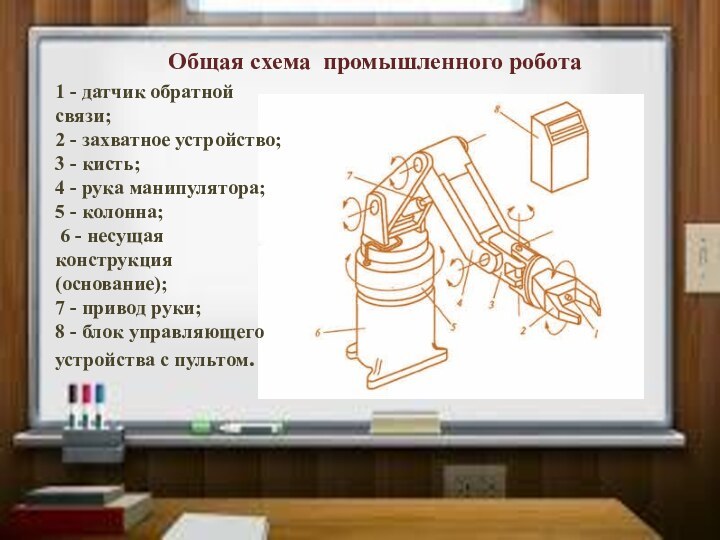

1 - датчик обратной связи;

2 - захватное

устройство;

3 - кисть;

4 - рука манипулятора;

5

- колонна;

6 - несущая конструкция (основание);

7 - привод руки;

8 - блок управляющего устройства с пультом.

Общая схема промышленного робота

Слайд 14

Основные технические показатели промышленных роботов:

Назначение

Грузоподъемность

Число рук

Число программируемых

координат

Тип системы управления

Объем памяти

Скорость перемещения

Размеры рабочей зоны

Способ установки на

рабочее место

Число степеней подвижности.

Слайд 15

Надежность роботов характеризуют следующие показатели:

Средняя наработка на отказ;

Среднее

время восстановления работоспособного состояния;

Срок службы до капитального ремонта.

Слайд 16

Характер операций, выполняемых роботами:

производственные (технологические), которые выполняют основные

операции технологических процессов и непосредственно в них учувствуют в

качестве производящих или обрабатывающих машин (сварочные, сборочные и т.д.);

подъемно-транспортные (вспомогательные);

универсальные – выполняют разнородные основные и вспомогательные технологические операции.

Слайд 17

Надежность промышленных роботов:

Средняя наработка на отказ при цикловой

системе управления составляет 400 ч, при позиционной системе управления

— до 200. . .250 ч.

Среднее время восстановления для робота «Универсал-50М» составляет около 40 мин.

Вместо показателя срок службы до капитального ремонта используют расчетный срок службы, который для лучших роботов равен 20 -40 тыс. ч, что при двухсменной работе составляет 4. . .8 лет.

Время приработки в основном составляет 25. . .100 ч.

Слайд 18

Виды неполадок в работе промышленных роботов:

Первая группа: вызванные

нарушением технологии изготовления отдельных элементов;

Вторая группа: вызванные дефектами комплектующих

изделий;

Третья группа: вызванные конструктивными недостатками.

Слайд 19

Виды приводов, используемых в промышленных роботах:

Электропривод;

Пневмопривод;

Гидропривод;

Пневмо-гидропривод.

Слайд 20

Грузоподъемность роботов:

сверхлегкие – до 1 кг;

легкие – до

10 кг;

средние – до 100 кг;

тяжелые –до 1000 кг;

сверхтяжелые

– свыше 1000 кг.

Грузоподъемность робота обусловливается грузоподъемностью его манипуляторов. При наличии нескольких манипуляторах грузоподъемность робота определяется грузоподъемностью наиболее мощного из них.

Слайд 21

Промышленные роботы являются важными компонентами

автоматизированных гибких производственных систем (ГПС), которые позволяют увеличить производительность

труда.

Слайд 22

Назначение роботов

Роботы можно разделить на группы, из которых

самая большая - промышленные роботы, предназначенные для автоматизации процессов

машиностроения.

В машиностроении промышленные роботы можно разделить:

сварочные роботы - обслуживание процессов сварочных робот;

сборочные - обслуживание процессов сборочного производства;

мехобработка - обслуживание процессов механической обработки;

литейные - обслуживание процессов литейного производства;

прессовые - для автоматизации штамповочного производства.

Слайд 23

Современный промышленный робот для дуговой сварки –

это

манипуляционная система, оснащенная техническими средствами ведения сварочного процесса, с

программным управлением координат инструмента и изделия, и параметрами режима сварки.

Слайд 24

https://www.youtube.com/watch?v=66bUhTtdmaM

Промышленные роботы в сварочном производстве

Слайд 25

Роботы в сварочном производстве выполняют как основные, так

и вспомогательные работы.

Конструктивно роботы должны быть надежными для

многолетнего выполнения повторяющихся операций, а также точно позиционируемыми, грузоподъемными и быстрыми. Для выполнения многих операций на пространственно сложных изделиях роботы работают лучше, чем человек.

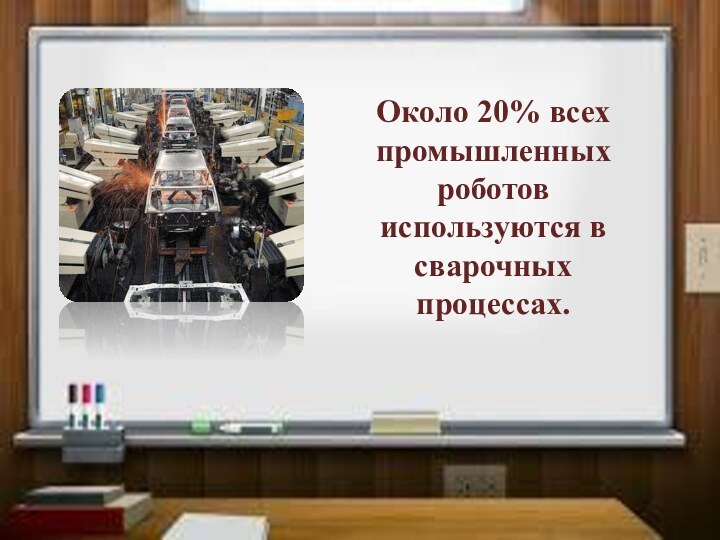

Слайд 26

Около 20% всех промышленных роботов используются в сварочных

процессах.

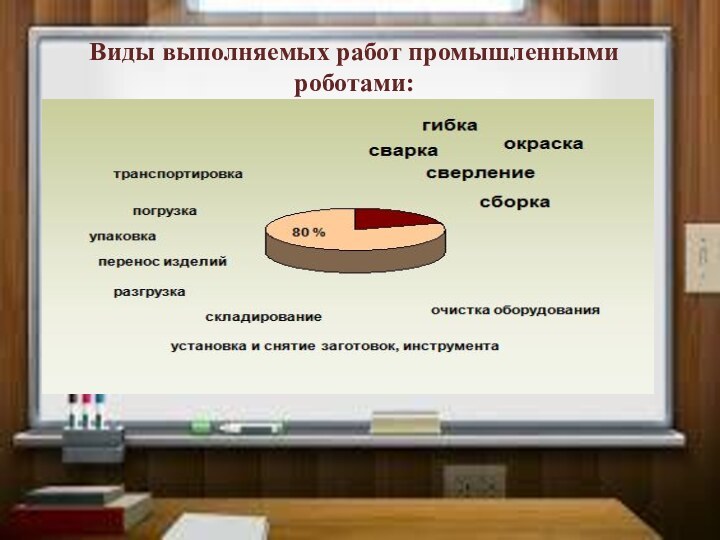

Слайд 27

Виды выполняемых работ промышленными роботами:

Слайд 28

Специализация роботов:

Промышленные роботы вне зависимости от их назначения

делятся на три типа:

универсальные (многоцелевые) роботы предназначены для выполнения

разных операций и в том числе для работы совместно с разными видами ТО;

специализированные (целевые) роботы имеют более узкое назначение и осуществляют одну определенную операцию (например, сварку, окраску, обслуживание оборудования определенного вида);

специальные роботы выполняют только одну конкретную операцию (например, обслуживают конкретную модель технологического оборудования).

Слайд 29

Способ размещения

Промышленные роботы бывают стационарные и подвижные (передвижные)

и подразделяются на напольные, подвесные (перемещаются по поднятому рельсовому

пути) и встраиваемыми в другое оборудование (например, в обслуживаемый станок) и т. д.

Слайд 30

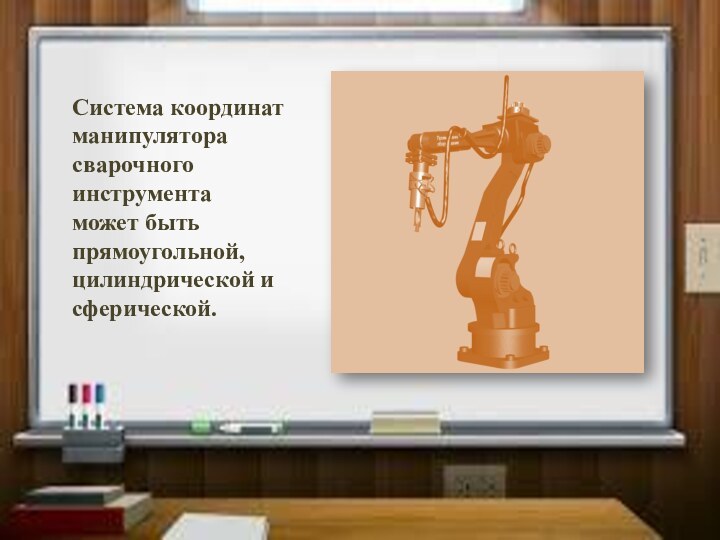

Система координат манипулятора сварочного инструмента может быть прямоугольной,

цилиндрической и сферической.

Слайд 31

Количество манипуляторов:

одноманипуляторные (однорукие);

двурукие;

трехрукие;

четырехрукие.

Быстродействие можно разбить на три

следующие группы:

малое – при линейных скоростях по отдельным степеням

подвижности до 0,5 м/с;

среднее — при линейных скоростях свыше 0,5 до 1 м/с;

высокое — при линейных скоростях свыше 1 м/с.

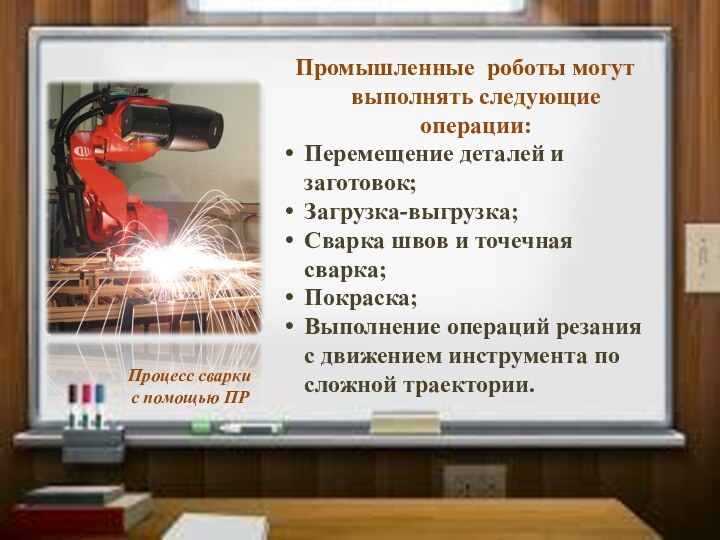

Слайд 33

Процесс сварки

с помощью ПР

Промышленные роботы могут выполнять

следующие операции:

Перемещение деталей и заготовок;

Загрузка-выгрузка;

Сварка швов и точечная сварка;

Покраска;

Выполнение

операций резания с движением инструмента по сложной траектории.

Слайд 37

Робот для перемещения и сварки

https://www.youtube.com/watch?v=SXFytFXfA44

Слайд 38

Робот для дуговой сварки

https://www.youtube.com/watch?v=9Pc3jt9c3-Q

Слайд 39

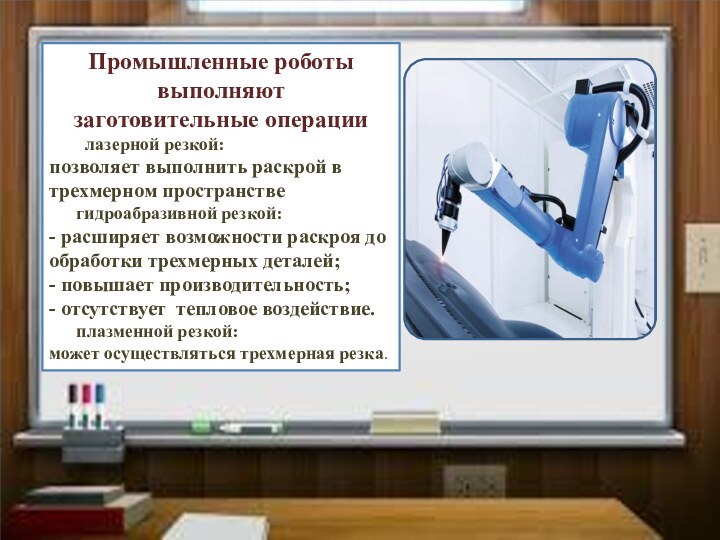

Промышленные роботы выполняют

заготовительные операции

лазерной

резкой:

позволяет выполнить раскрой в трехмерном пространстве

гидроабразивной

резкой:

- расширяет возможности раскроя до обработки трехмерных деталей;

- повышает производительность;

- отсутствует тепловое воздействие.

плазменной резкой:

может осуществляться трехмерная резка.

Слайд 40

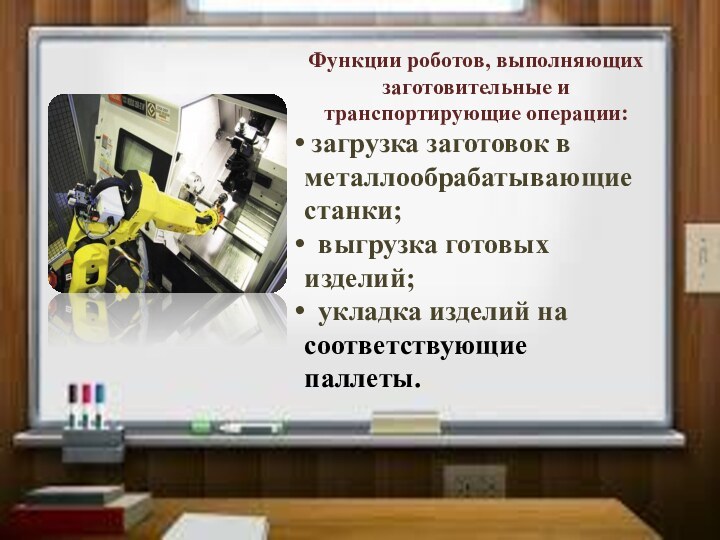

Функции роботов, выполняющих заготовительные и транспортирующие операции:

загрузка

заготовок в металлообрабатывающие станки;

выгрузка готовых изделий;

укладка изделий

на соответствующие паллеты.

Слайд 41

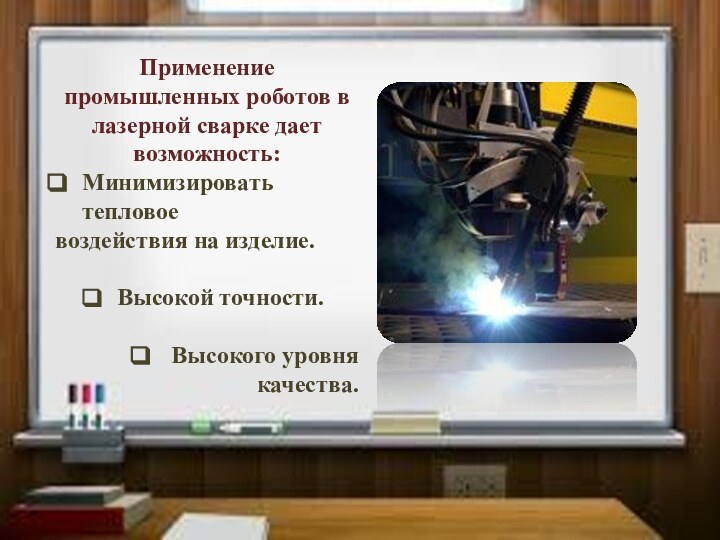

Применение промышленных роботов в лазерной сварке дает возможность:

Минимизировать

тепловое

воздействия на изделие.

Высокой точности.

Высокого уровня качества.

Слайд 42

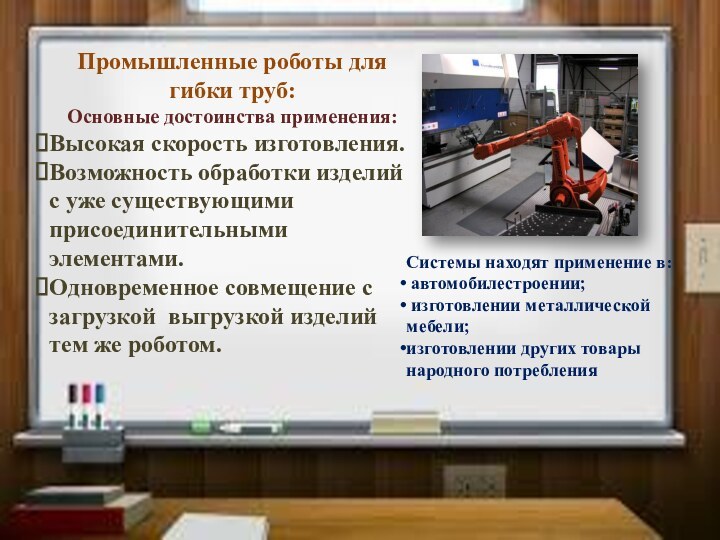

Промышленные роботы для гибки труб:

Основные достоинства применения:

Высокая скорость

изготовления.

Возможность обработки изделий с уже существующими присоединительными элементами.

Одновременное

совмещение с загрузкой выгрузкой изделий тем же роботом.

Системы находят применение в:

автомобилестроении;

изготовлении металлической мебели;

изготовлении других товары народного потребления

Слайд 43

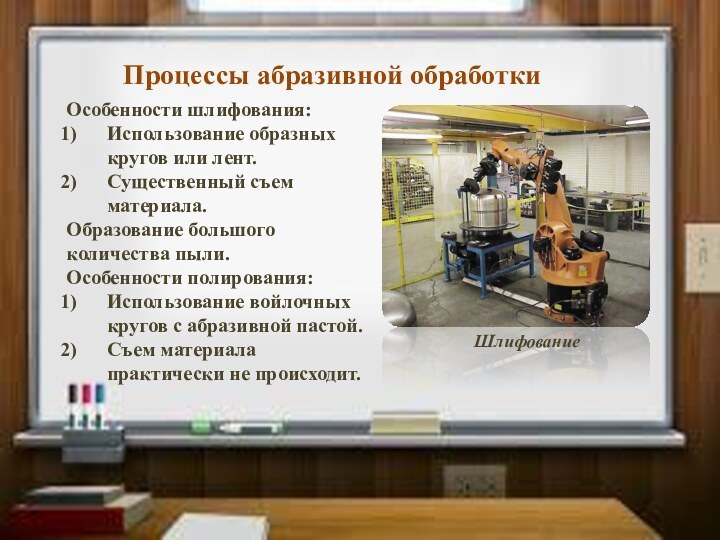

Процессы абразивной обработки

Шлифование

Особенности шлифования:

Использование образных кругов или лент.

Существенный съем материала.

Образование большого количества пыли.

Особенности полирования:

Использование войлочных

кругов с абразивной пастой.

Съем материала практически не происходит.

Слайд 44

Фрезерование, сверление, удаление заусенцев и сварных швов

Фрезерование

Зачистка заусенцев

Слайд 45

Число степеней подвижности

Число степеней подвижности – это сумма

возможных координатных перемещений объекта манипулирования относительно опорной системы. Способ

размещения

Промышленные роботы бывают стационарные и подвижные (передвижные) и подразделяются на напольные, подвесные (перемещаются по поднятому рельсовому пути) и встраиваемыми в другое оборудование (например, в обслуживаемый станок).

Слайд 46

Точность роботов

общего применения подразделяют на три группы:

малая

— при линейной погрешности от 1 мм и выше;

средняя

— при линейной погрешности от 0,1 до 1 мм;

высокая — при линейной погрешности менее 0,1 мм.

Число степеней подвижности

Число степеней подвижности – это сумма возможных координатных перемещений объекта манипулирования относительно опорной системы.

Слайд 47

В настоящее время существуют два подхода к вопросу

о технологической гибкости роботов:

Первый подход заключается в том, что

робот разрабатывается как универсальный манипулятор с программным управлением, который может быть использован для различных задач манипулирования предметами или орудиями труда, т.е. для выполнения различных транспортных и технологических задач.

Слайд 48

Второй подход состоит в том, что робот ориентируется

на выполнение определенного вида операций. Такой робот универсален по

отношению к траекториям движения, т.е. пригоден для перемещения рабочей точки по любым траекториям, но специализирован по виду технологического процесса, например предназначен только для сварки.

Роботы, выполняющие дуговую сварку чаще всего имеют прямоугольную систему координат, а роботы выполняющие сварку, транспортные операции и другие технологические операции, имеют сферическую систему координат.

Слайд 49

При модульном подходе создания робототехнических комплексов (роботизированных рабочих

мест, участков, цехов) можно выделить 4

уровня модулей:

1 уровень - модули, выполняющие одну функцию и представляющие собой конструктивно законченную единицу;

2 уровень - модули, выполняющие группу родственных функций и представляющие собой конструктивно законченную единицу или группу собранных в одно целое модулей 1 уровня;

Слайд 50

3 уровень – составные части робота, в том

числе состоящие из модулей 1 т- и 2 уровней

и представляющие собой законченные изделия (например, манипулятор сварочного инструмента, манипулятор изделия, манипулятор - комплект сварочной аппаратуры);

4 уровень - роботизированное рабочее место, состоящее из модулей 3, 2 и 1-го уровней, и соответствующих загрузочно - транспортных устройств для построения роботизированных участков, линий, цехов.

Слайд 51

Основные экономические факторы, предопределяющие необходимость применения роботов:

повышение производительности;

сокращение расходов на оплату труда, на обучение персонала, конторских

и бытовых затрат;

повышение технологической и организационной гибкости производства;

уменьшение затрат при модернизации, совершенствовании и смене выпускаемой модели;

снижение капительных затрат и увеличение срока морального старения оборудования;

улучшение использования производственных площадей.

Слайд 52

Отличительные особенности роботов от прочего капитального оборудования:

возможность перепрограммирования

роботов;

длительный срок службы и морального старения;

для адаптивных роботов –

возможность работы в недетерминированной рабочей среде и вариативных рабочих условиях при минимуме оснастки;

стоимость оснастки и инструмента для роботизированных систем ниже;

модернизация предприятия осуществляется путем замены отслужившего свой срок автоматического оборудования при сохранении всех объектов робототехники;

повышение конкурентоспособности предприятия.

Слайд 53

Роботы для сварки применяются вне зависимости от типов

производства как в массовом и серийном, так и в

индивидуальных проектах единичного производства.

Применение промышленного робота для сварки позволяет контролировать основные технологические параметры процесса, выполнять работу очень точно, достаточно быстро, практически исключить брак, работать в тяжелых условиях и труднодоступных местах, т.е. работать максимально эффективно. Механические характеристики получаемого сварного шва являются беспрецедентными по качеству.

Слайд 54

В настоящее время промышленный робот для сварки стал

доступен каждому российскому предприятию, при этом адаптивные технологии обучения

робота позволяют осуществлять быструю переналадку робота, облегчают программирование, что делает робота-сварщика очень привлекательным инструментом для оптимизации производственного процесса и решения кадрового вопроса на любом производстве.

Рекомендуется применение промышленных роботов ведущих мировых производителей KUKA (Германия), ABB (Швеция), Fanuc (Япония), Motoman (Япония).