Слайд 2

ИНФОРМАТИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ГОРНОГО ОБОРУДОВАНИЯ

АННОТАЦИЯ

В докладе рассмотрена организация технического

обслуживания и ремонта, поддержание эффективной эксплуатации горных машин и оборудования на горнодобывающих и горнообогадительных предприятиях. Рассмотрена методология SADT и представлены диаграммы в формате IDEF3 оптимизации структурной информатизации предупредительного обслуживания горного оборудования, и информационной оптимизации поддержки жизненного цикла, технического обслуживания, ремонта и реновации горного оборудования. Рассмотрена структура и технология методики RCM. Определены критерии и технология применения методологии RCM. Рассмотрены принципы построения методология RCM. Рассмотрено соответствие понятие RCM термину «надежностно-ориентированное техническое обслуживание» из ГОСТ Р 27.606-2013 «Надежность в технике. Управление надежностью. Техническое обслуживание, ориентированное на безотказность».

ABSTRACT

The article describes the organization of technical maintenance and repair, maintaining efficient operation of mining machinery and equipment for mining and gornoobogatitelny enterprises. SADT is examined and presented in chart format IDEF3 structural optimization of Informatization preventive maintenance of mining equipment and optimization of information support of life cycle, maintenance, repair and renovation of mining equipment. The structure and technology of RCM methodology. The criteria and application technology methodology of RCM. Discusses the principles of RCM methodology. Remoter the alignment between the concept of RCM, the term "nadejnosti-oriented maintenance" of GOST R 27.606-2013 "Reliability in technique. Management of reliability. Maintenance focused on reliability".

Слайд 3

ИНФОРМАТИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ГОРНОГО ОБОРУДОВАНИЯ

НАЧАТА РАБОТА НАД СОЗДАНИЕМ АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ МОНИТОРИНГА СОСТОЯНИЯ РЫНКА

МАШИНОСТРОИТЕЛЬНОГО ОБОРУ-ДОВАНИЯ

Источник информации: Министерство промышленности и торговли России

http://www.mashportal.ru/machinery_news-41318.aspx

Проблемы каталогизации продукции на государственном уровне в нашей стране стали обсуждаться с конца 70-х гг. прошлого столетия. Во второй половине 90-х гг. была разработана концепция создания отечественной ФСКП. Непосредственная работа по созданию этой системы и формированию ФКП для федеральных государственных нужд началась с принятия Правительством Российской Федерации постановлений от 11 января 2000 г. № 26 "О федеральной системе каталогизации продукции для федеральных государственных нужд" и от 2 июня 2001 г. № 436 "О создании и введении в действие федерального каталога продукции для федеральных

государственных нужд".

Слайд 4

ИНФОРМАТИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ГОРНОГО ОБОРУДОВАНИЯ

НАЧАТА РАБОТА НАД СОЗДАНИЕМ АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ МОНИТОРИНГА СОСТОЯНИЯ РЫНКА

МАШИНОСТРОИТЕЛЬНОГО ОБОРУ-ДОВАНИЯ

Источник информации: Министерство промышленности и торговли России

http://www.mashportal.ru/machinery_news-41318.aspx

Проведенные после Второй мировой войны в США исследования показали, что задержки в поставках запасных частей в войска союзников, ведущих боевые действия, заключались не в физической их нехватке (фактически их было больше, чем это было необходимо), а в том, что достаточно часто одни и те же предметы имели различные наименования или различные учетные номера, а различные предметы имели одинаковые наименования. Это было связано с тем, что производители систем предметов снабжения военного назначения в рамках своего производства самостоятельно присваивали наименования предметам снабжения и не согласовывали эти вопросы с другими производителями. Кроме того, каждый вид ВС имел свою систему снабжения предметами МТО со своей собственной системой учета.

Слайд 5

ИНФОРМАТИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ГОРНОГО ОБОРУДОВАНИЯ

НАЧАТА РАБОТА НАД СОЗДАНИЕМ АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ МОНИТОРИНГА СОСТОЯНИЯ РЫНКА

МАШИНОСТРОИТЕЛЬНОГО ОБОРУ-ДОВАНИЯ

Источник информации: Министерство промышленности и торговли России

http://www.mashportal.ru/machinery_news-41318.aspx

Вся работа по созданию федеральной системы каталогизации и формированию федерального каталога продукции проводилась поэтапно.

На первом этапе непосредственного создания федеральной системы каталогизации было создано организационное оформление системы, разработано начальное методическое обеспечение, т.е. была определена структура системы, установлены логические связи еe участников, подготовлены необходимые методические и общесистемные документы.

На втором этапе был выполнен комплекс работ по учету, описанию и идентификации уже имеющихся в наличии предметов снабжения. Все предметы снабжения были классифицированы по 125 группам однородной продукции. Данные группы были распределены между участниками системы каталогизации, которым было вменено в обязанность осуществлять каталогизацию предметов снабжения в рамках соответствующей группы. Были разработаны перечни, утверждeнных наименований предметов снабжения, единые форматы их описания и произведено кодирование производителей (поставщиков) продукции.

Слайд 6

ИНФОРМАТИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ГОРНОГО ОБОРУДОВАНИЯ

НАЧАТА РАБОТА НАД СОЗДАНИЕМ АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ МОНИТОРИНГА СОСТОЯНИЯ РЫНКА

МАШИНОСТРОИТЕЛЬНОГО ОБОРУ-ДОВАНИЯ

Источник информации: Министерство промышленности и торговли России

http://www.mashportal.ru/machinery_news-41318.aspx

На третьем этапе был осуществлен окончательный переход на использование только утверждeнных наименований предметов снабжения, единую форму их описания и единую классификацию. Фактически это был самый сложный этап, т.к. в ходе его коренным образом изменилась канцелярская работа, связанная со снабжением войсковых формирований предметами МТО, и осуществлено перераспределение предметов снабжения между центрами их хранения.

Последнее было связано, в т.ч. и с физическим перемещением значительных объемов предметов снабжения из одного места хранения в другое. Продолжительность третьего этапа составила около 2,5 лет.

Слайд 7

ИНФОРМАТИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ГОРНОГО ОБОРУДОВАНИЯ

НАЧАТА РАБОТА НАД СОЗДАНИЕМ АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ МОНИТОРИНГА СОСТОЯНИЯ РЫНКА

МАШИНОСТРОИТЕЛЬНОГО ОБОРУ-ДОВАНИЯ

Источник информации: Министерство промышленности и торговли России

http://www.mashportal.ru/machinery_news-41318.aspx

Компаниям ТЭК, отечественным НИИ и производителям оборудования и услуг рекомендовано оперативно предоставлять в АИС информацию о потребностях и возможностях производства импортозамещающего оборудования, технологий, программных продуктов, разрабатываемых и применяемых в технологических процессах.

С помощью АИС предполагается создать единое информационное пространство, объединяющее российских производителей и потребителей оборудования и технологий, позволяющее оперативно обеспечивать всех участников процесса импортозамещения актуальной систематизированной информацией.

Слайд 8

ИНФОРМАТИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ГОРНОГО ОБОРУДОВАНИЯ

НАЧАТА РАБОТА НАД СОЗДАНИЕМ АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ МОНИТОРИНГА СОСТОЯНИЯ РЫНКА

МАШИНОСТРОИТЕЛЬНОГО ОБОРУ-ДОВАНИЯ

Источник информации: Министерство промышленности и торговли России

http://www.mashportal.ru/machinery_news-41318.aspx

В системе предусмотрено два сегмента:

– сегмент, содержащий агрегированные, ежеквартально актуализируемые сведения о потребностях российских организаций ТЭК (электроэнергетики, нефтегазового комплекса, угольной и торфяной промышленности) в импортной продукции (производственных комплексах, агрегатах, узлах, деталях, материалах, программных продуктах и прочих средствах производства), используемой в технологических процессах организаций ТЭК;

– сегмент, содержащий сведения о возможностях российских промышленных предприятий импортозамещения импортной продукции, включая сведения о стадиях разработки и уровне локализации импортозамещающей продукции.

АИС "Технологии и проекты импортозамещения" позволит научно-исследовательским и промышленным предприятиям вносить сведения о перспективных разработках импортозамещающей продукции для ТЭК.

Слайд 9

ИНФОРМАТИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ГОРНОГО ОБОРУДОВАНИЯ

Организация технического обслуживания и ремонта, поддержание эффективной эксплуатации

горных машин и оборудования на горнодобывающих и горнообогадительных предприятиях является составной часть производственного цикла [1-3]. Информатизация является частью и технологией процесса организации управления жизненным циклом сложных технических и технологических систем. Наиболее оптимальным является формализация процесса информатизации технического обслуживания и ремонта с помощью SADT методологии [4].

Информатизация - по ГОСТ 7.0-99 «Информационно-библиотечная деятельность, библиография» [5], комплекс мер, обеспечивающих оперативный доступ к информационным ресурсам и реализация комплекса мер, направленных на обеспечение полного и своевременного использования достоверных знаний во всех общественно значимых видах человеческой деятельности.

Задача оптимизации программы предупредительного обслуживания горного оборудования является актуальной для многих российских горнодобывающих и горнообогадительных предприятий.

Слайд 10

ИНФОРМАТИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ГОРНОГО ОБОРУДОВАНИЯ

Поиск путей решения данной проблемы привел к методологии

RCM (Reliability-Centered Maintenance) [6-8]. Методика RCM базируется на так называемом RCM-анализе, который может быть применен к любому активу в производственной системе.

Цель такого анализа – предотвратить или уменьшить последствия отказов оборудования, при этом иногда совершенно не обязательно предотвращать сами отказы, самое главное предсказать, когда отказ наступит.

Отличие технологии RCM от общепринятой практики состоит в том, что тип воздействия на актив выбирается из 4-х программ: реактивной (работа на отказ), превентивной (плановое обслуживание), проактивной (основанной на поиске первопричин отказов – т.е. организация ремонтов по состоянию), прогнозной (основанной на прогнозе с определенной надежностью времени выхода из строя оборудования).

Понятию RCM соответствует термин «надежностно-ориентированное техническое обслуживание» из ГОСТ Р 27.606-2013 «Надежность в технике. Управление надежностью. Техническое обслуживание, ориентированное на безотказность», [6] – это процесс выработки и принятия решений, направленных на выявление подходящих и эффективных требований к системе и операциям предупредительного технического обслуживания (ТО), отвечающих последствиям выявляемых отказов в части их влияния на безопасность, техническую эффективность и экономичность эксплуатации изделия и вызывающих указанные отказы механизмов.

Слайд 11

ИНФОРМАТИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ГОРНОГО ОБОРУДОВАНИЯ

Методология RCM основана на следующих принципах:

1)Ранжирование оборудования. Критерии для ранжирования – влияние на безопасность, роль в технологическом процессе, затраты на устранение отказов и ликвидацию последствий аварий. Таким образом, выделяется критичное оборудование.

2) Ранжирование отказов критичного оборудования. Инструмент ранжирования – анализ видов, последствий и критичности отказов.

3) Выбор эффективной работы по предупреждению каждого отказа. При этом работа является эффективной, если она соответствует механизму отказа, ее выполнение приводит к снижению вероятности отказа, а затраты на нее оправданы последствиями, к которым может привести отказ.

Оптимизация программы предупредительного обслуживания осуществляется в следующем порядке:

1) Создается полная база данных по эксплуатируемому оборудованию, с паспортными характеристиками, данными наработки, техническими параметрами, находящимися под контролем, каталогами запчастей, ремонтной и эксплуатационной документацией;

2) Разрабатывается список плановых предупредительных работ, проводимых на оборудовании, с указанием исполнителей, периодичности, требуемых запчастей, поставщиков запчастей, трудоемкости, затрат на их выполнение;

3) Анализируется статистика по зарегистрированным дефектам (отказам) и работам по их устранению, включая затраты и время на выполнение этих работ;

4) Исключить из программы технического обслуживания и ремонта (ТО и Р) дублирующие работы, направленные на предупреждение одного и того же дефекта, а также работы, проведение которых не влияет на предупреждение каких-либо дефектов (отказов), даже если эти работы рекомендуются регламентом поставщика оборудования; расширили программу предупредительными работами, соответствующими вновь зарегистрированным дефектам;

5) Убрать из перечня работы, которые неэффективны (не приводят к снижению вероятности отказа), по ним выполнили углубленный анализ корневых причин дефектов (отказов), и на этой основе провели разовые изменения: заменили работу на эффективную, изменили характеристики работы.

Слайд 12

ИНФОРМАТИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ГОРНОГО ОБОРУДОВАНИЯ

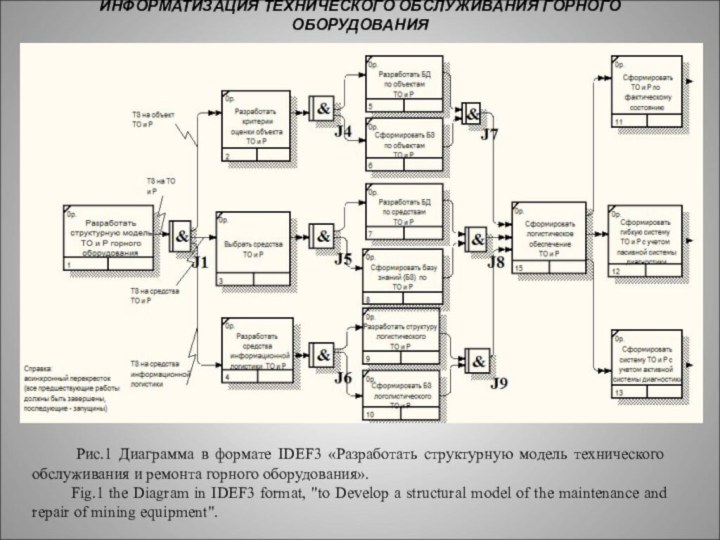

Для решения задач информатизации технического обслуживания и ремонта горного

оборудования была использована методология SADT (Structured Analisys and Design Technique - технология структурного анализа и проектирования). Технология изначально создавалась для проектирования систем более общего назначения по сравнению с другими структурными методами, выросшими из проектирования программного обеспечения. SADT - одна из самых известных и широко используемых методик информационного моделирования и проектирования.

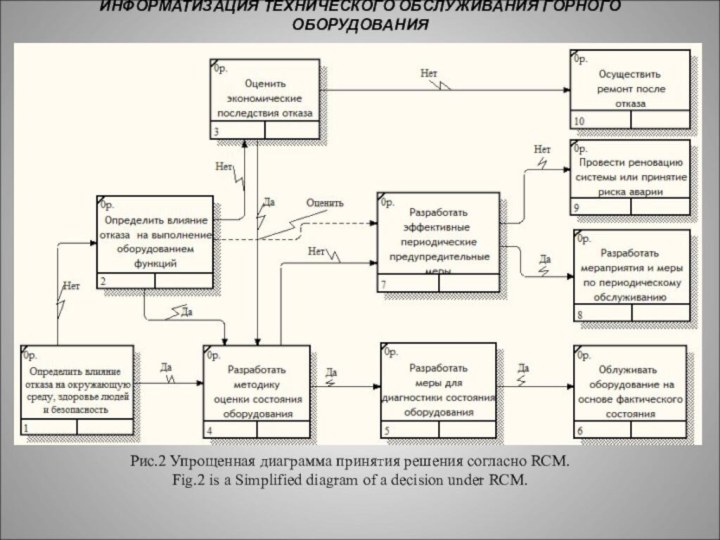

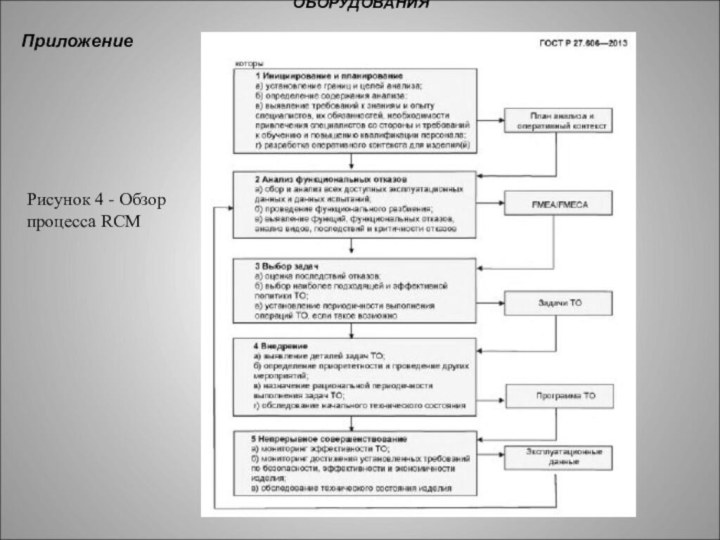

Новое название методики, принятое в качестве стандарта - IDEF0 (Icam DEFinition) - часть программы ICAM (Integrated Computer-Aided Manufacturing - интегрированная компьютеризация производства) [9-10]. На разработанных диаграммах в формате IDEF3, «Разработать структурную модель технического обслуживания и ремонта горного оборудования» (Рис.1) и «Упрощенная диаграмма принятия решения согласно RCM» (Рис.2) представлены структура информатизации технического обслуживания и принятие решения в методологии RCM.

Методология IDEF3 является стандартом документирования информационных, технологических и иных процессов, происходящих в изделие, предоставляет инструментарий для наглядного исследования и моделирования их сценариев.

Слайд 13

ИНФОРМАТИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ГОРНОГО ОБОРУДОВАНИЯ

Рис.1 Диаграмма в формате IDEF3 «Разработать структурную модель технического

обслуживания и ремонта горного оборудования».

Fig.1 the Diagram in IDEF3 format, "to Develop a structural model of the maintenance and repair of mining equipment".

Слайд 14

ИНФОРМАТИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ГОРНОГО ОБОРУДОВАНИЯ

Сценарием (Scenario) называется описание последовательности изменений свойств состояние

объекта, в рамках рассматриваемого процесса (например, описание этапов эксплуатации, структуры технического обслуживания и изменение состояния после прохождения каждого этапа). Исполнение каждого сценария сопровождается соответствующими потоками информации, например, в виде электронных документов. При эксплуатации горного оборудования документооборот процессов состоит из основных потоков: документов, определяющих структуру и последовательность процесса эксплуатации (технологических указаний, описаний стандартов и т.д.), и документов, отображающих ход его выполнения (результатов тестов и экспертиз, отчетов по результатам диагностики состояния и т.д.).

Для эффективного управления любым процессом, необходимо иметь детальное представление об его сценарии и структуре сопутствующего документооборота. Средства документирования и моделирования в формате IDEF3 позволяют выполнять следующие задачи:

-документировать имеющиеся данные о технологии эксплуатации и состоянии объекта, выявленные, в процессе предпроектного обследования путем экспертной оценки компетентных специалистов, ответственных за организацию рассматриваемого процесса;

-определять и анализировать точки слияния и разделения потоков информации;

-определять ситуации, в которых требуется принятие решения, влияющего на жизненный цикл объекта;

-содействовать принятию оптимальных решений при ремонте или модернизации.

Слайд 15

ИНФОРМАТИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ГОРНОГО ОБОРУДОВАНИЯ

IDEF3 имеет прямую взаимосвязь с информационной методологией – каждая

функция (функциональный блок IDEF0) может быть представлена в виде отдельного процесса средствами IDEF3.

Обеспечение надежной работы горного оборудования является актуальной задачей [1-2]. На первый взгляд существует простое решение – планово-предупредительное обслуживание и плановые восстановительные ремонты (ППР), направленные на предупреждение отказов. Существуют регламенты, разработанные производителями оборудования, исполнение которых должно вести нас к цели. Однако на этом пути мы сталкиваемся с препятствиями.

Во-первых, это бюджетные ограничения, которые диктуют нам пределы реализации ППР. ППР стоит очень дорого, а затраты на его проведение включаются в себестоимость продукции.

Во-вторых, показатели надежности, которые мы фиксируем постфактум, вызывают сомнения, что затраты на ППР дали эффект. А если эффект и достигнут, то возникает вопрос насколько оправданы затраты на его достижение.

Слайд 16

ИНФОРМАТИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ГОРНОГО ОБОРУДОВАНИЯ

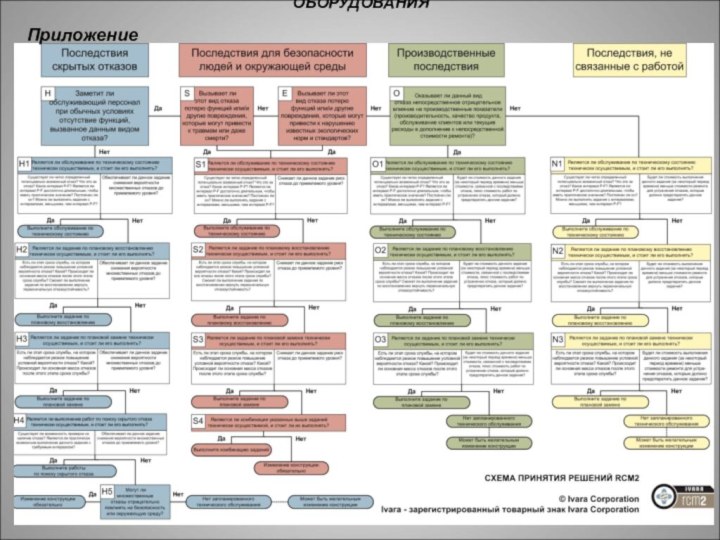

Рис.2 Упрощенная диаграмма принятия

решения согласно RCM.

Fig.2 is a Simplified diagram of

a decision under RCM.

Слайд 17

ИНФОРМАТИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ГОРНОГО ОБОРУДОВАНИЯ

Информатизация технического обслуживания и ремонта позволяет контролировать все

этапы жизненного цикла в реальном времени, иметь достоверную информацию о реальном состоянии горного оборудования. Оптимальная информация о состоянии изделия позволяет оценить эффективность и результативность технического обслуживания и ремонта.

Библиографический список.

1.Глухарев Ю.Д., Замышляев В.Ф., Кармазин В.В. и др. –М.: Академия, 2003. – 400 с. Техническое обслуживание и ремонт горных машин и оборудования

2.Шилов П. М. Технология производства и ремонт горных машин. М., Недра, 1971. 381 с.

3.Каменнова М., Громов А., Ферапонтов М., Шматалюк А. Моделирование бизнеса. — М.: Весть-Метатехнология, 2001.

4.Г. Верников. Основы IDEF3, www.cfin.ru/vernikov

5.ГОСТ 7.0-99 «Информационно-библиотечная деятельность, библиография»

6.ГОСТ Р 27.606—2013. «Надежность в технике. Управление надежностью. Техническое обслуживание, ориентированное на безотказность».

7.SAE JA1011 - Evaluation Criteria for Reliability-Centered Maintenance (RCM) Processes

8.SAE JA1012 - Guide to the Reliability-Centered Maintenance (RCM) Standard

9. Антоненко И.Н. EAM-система TRIM: от автоматизации ТОиР к управлению активами// Автоматизация в промышленности. 2015. №1. С. 40-43.

10. http://www.interface.ru Внедрение ERP-систем: шаг за шагом.

Слайд 18

ИНФОРМАТИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ГОРНОГО ОБОРУДОВАНИЯ

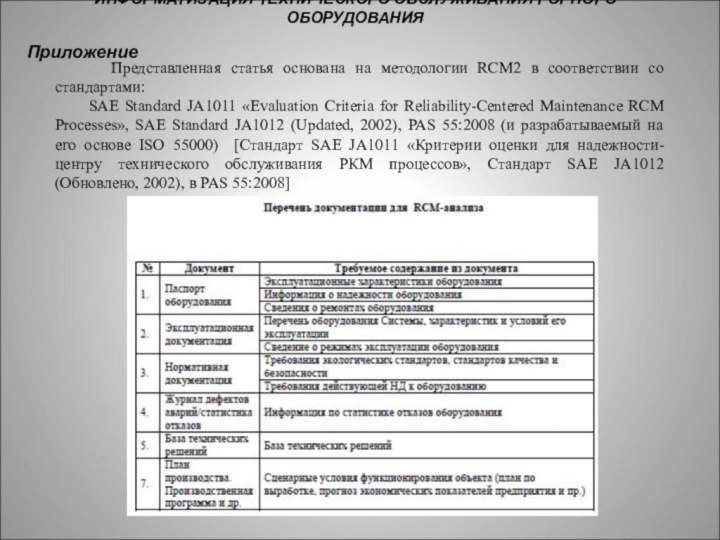

Приложение

Представленная

статья основана на методологии RCM2 в соответствии со стандартами:

SAE Standard JA1011 «Evaluation Criteria for Reliability-Centered Maintenance RCM Processes», SAE Standard JA1012 (Updated, 2002), PAS 55:2008 (и разрабатываемый на его основе ISO 55000) [Стандарт SAE JA1011 «Критерии оценки для надежности-центру технического обслуживания РКМ процессов», Стандарт SAE JA1012 (Обновлено, 2002), в PAS 55:2008]

Слайд 19

ИНФОРМАТИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ГОРНОГО ОБОРУДОВАНИЯ

Приложение

Слайд 20

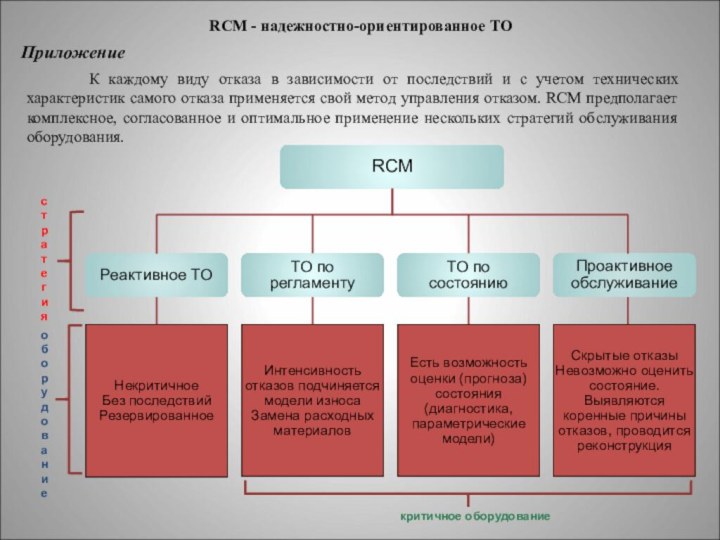

RCM - надежностно-ориентированное ТО

К

каждому виду отказа в зависимости от последствий и с

учетом технических характеристик самого отказа применяется свой метод управления отказом. RCM предполагает комплексное, согласованное и оптимальное применение нескольких стратегий обслуживания оборудования.

Приложение

Слайд 21

ИНФОРМАТИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ГОРНОГО ОБОРУДОВАНИЯ

Приложение

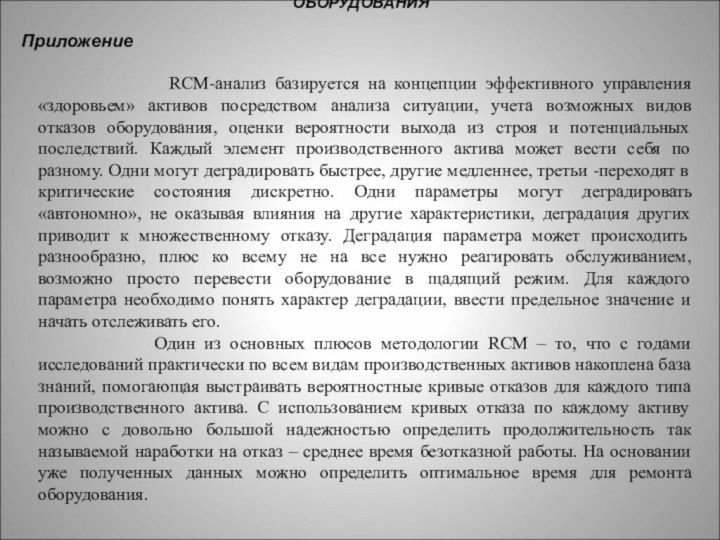

RCM-анализ базируется на концепции эффективного

управления «здоровьем» активов посредством анализа ситуации, учета возможных видов отказов оборудования, оценки вероятности выхода из строя и потенциальных последствий. Каждый элемент производственного актива может вести себя по разному. Одни могут деградировать быстрее, другие медленнее, третьи -переходят в критические состояния дискретно. Одни параметры могут деградировать «автономно», не оказывая влияния на другие характеристики, деградация других приводит к множественному отказу. Деградация параметра может происходить разнообразно, плюс ко всему не на все нужно реагировать обслуживанием, возможно просто перевести оборудование в щадящий режим. Для каждого параметра необходимо понять характер деградации, ввести предельное значение и начать отслеживать его.

Один из основных плюсов методологии RCM – то, что с годами исследований практически по всем видам производственных активов накоплена база знаний, помогающая выстраивать вероятностные кривые отказов для каждого типа производственного актива. С использованием кривых отказа по каждому активу можно с довольно большой надежностью определить продолжительность так называемой наработки на отказ – среднее время безотказной работы. На основании уже полученных данных можно определить оптимальное время для ремонта оборудования.

Слайд 22

ИНФОРМАТИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ГОРНОГО ОБОРУДОВАНИЯ

Приложение

Рис.3 . Определение оптимального

времени

Слайд 23

ИНФОРМАТИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ГОРНОГО ОБОРУДОВАНИЯ

Приложение

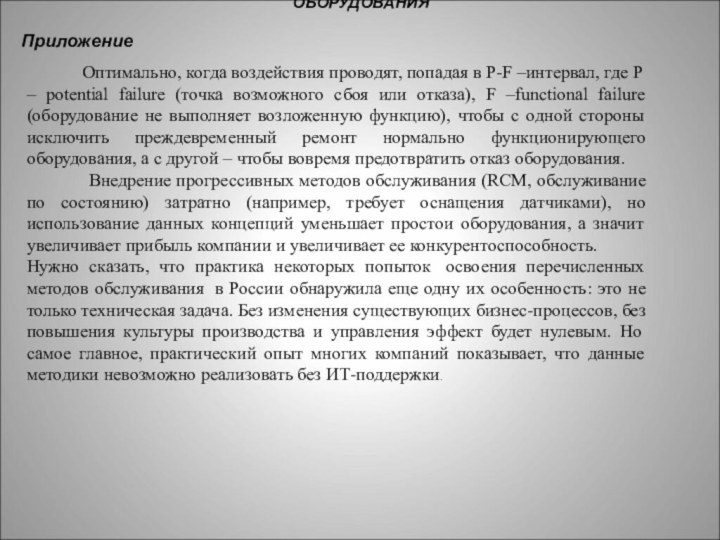

Оптимально, когда воздействия проводят, попадая в P-F

–интервал, где P – potential failure (точка возможного сбоя или отказа), F –functional failure (оборудование не выполняет возложенную функцию), чтобы с одной стороны исключить преждевременный ремонт нормально функционирующего оборудования, а с другой – чтобы вовремя предотвратить отказ оборудования.

Внедрение прогрессивных методов обслуживания (RCM, обслуживание по состоянию) затратно (например, требует оснащения датчиками), но использование данных концепций уменьшает простои оборудования, а значит увеличивает прибыль компании и увеличивает ее конкурентоспособность.

Нужно сказать, что практика некоторых попыток освоения перечисленных методов обслуживания в России обнаружила еще одну их особенность: это не только техническая задача. Без изменения существующих бизнес-процессов, без повышения культуры производства и управления эффект будет нулевым. Но самое главное, практический опыт многих компаний показывает, что данные методики невозможно реализовать без ИТ-поддержки.

Слайд 24

ИНФОРМАТИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ГОРНОГО ОБОРУДОВАНИЯ

Приложение

Слайд 25

ИНФОРМАТИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ГОРНОГО ОБОРУДОВАНИЯ

Приложение

ГОСТ Р 27.606—2013

Введение

Надежностно-ориентированные техническое обслуживание (далее - RCM)

представляет собой

методологию выявления и выбора политики предупреждения и/или предупреждения отказов (далее -политика управления отказами), нацеленной на эффективное обеспечение требуемых безопасности,

готовности и экономичной эксплуатации изделий. Политика управления отказами может включать в

себя действия по техническому обслуживанию (ТО), изменения правил применения, конструктивные

доработки и другие действия, нацеленные на ослабление последствий отказов.

Методология построения RCM была первоначально разработана в 1960-х годах для

гражданской авиации и установлена в документе ATA-MGS-3. В настоящее время RCM представляет собой проверенную временем методологию, общепринятую во многих отраслях.

RCM представляет собой процесс выработки и принятия решений, направленных на выявление

подходящих и эффективных требований к системе и операциям предупредительного ТО, отвечающих последствиям выявляемых отказов в части их влияния на безопасность, техническую эффективность и экономичность эксплуатации изделия и вызывающих указанные отказы механизмов его деградации.

Конечным результатом применения RCM является определение необходимости тех или иных

действий по предупредительному ТО, изменений конструкции изделия или иных действий по

повышению его эффективности.

Слайд 26

ИНФОРМАТИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ГОРНОГО ОБОРУДОВАНИЯ

Приложение

Основными

этапами программы RCM являются:

а) инициирование и

планирование;

б) анализ функциональных отказов;

в) отбор задач;

г) внедрение;

д) непрерывное совершенствование.

Все задачи должны быть нацелены на обеспечение безопасности изделий для персонала и

окружающей среды, а также на выполнение требований по эффективности и экономичности их

эксплуатации. Вместе с тем следует отметить, что критерии отбора должны зависеть от природы

изделий и их назначения. Например, производственные процессы должны быть экономически

жизнеспособными и отвечать строгим требованиям по охране окружающей среды, в то время как

изделия военного назначения должны полностью отвечать оперативным требованиям, но при этом к

ним могут применяться не столь жесткие требования по безопасности, экономичности и

экологичности.

Максимальную пользу приносит проведение RCM-анализа на стадии разработки изделий, когда

его результаты могут непосредственно повлиять на их конструкцию. Вместе с тем RCM-анализ также полезен на этапах эксплуатации, ТО изделий, когда могут быть усовершенствованы содержание и методы ТО, проведены конструктивные и иные доработки.

Успешное применение RCM требует хорошего знания оборудования и систем, условий и

контекста их применения, взаимосвязанных с ними систем, а также возможных отказов и их

последствий. Наибольшая эффективность достигается в случаях, когда анализ нацелен на

предупреждение и/или ослабление последствий отказов, имеющих серьезные последствия с точки

зрения безопасности, влияния на окружающую среду, экономичности и эффективности применения

изделий