Слайд 3

До нашей эры и позже . Получали малоуглеродистое

железо в тестообразном состоянии.

1856 г. Г. Бессемер предложил

способ передела жидкого чугуна (начало кислородного конверторного процесса).

1964 г. Отец и сын Мартены разработали способ производства стали (возможность переработки стального лома).

Конец 19 века. Начало новой отрасли металлургии – производство сталей в электрических печах.

Слайд 4

Преимущества порошковой металлургии

Изготовление материалов и изделий с особыми

свойствами.

Изготовление материалов и изделий с обычными свойствами при значительно

более выгодных экономических показателях производства.

Слайд 6

Современное металлургическое производство включает в себя:

шихты и карьеры

по добыче руд и каменных углей;

горнообогатительные комплексы (руды подготавливают

к плавке);

коксохимические заводы (коксование углей);

энергетические цеха (получение сжатого воздуха и кислорода);

доменные цеха (выплавка чугуна и ферросплавов);

сталеплавильные цеха (производство стали);

прокатные цеха (переработка слитков в изделия).

Слайд 7

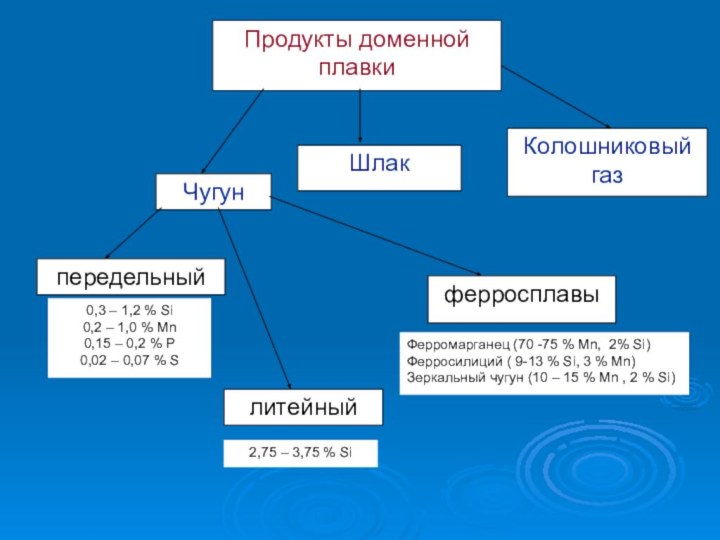

Продукция черной металлургии

чугуны ( предельный и литейный);

ферросплавы для

выплавки легированных сталей;

стальные слитки для производства проката;

Продукция цветной металлургии

слитки

цветных металлов (прокат) ;

сплавы цветных металлов с легирующими элементами;

слитки чистых и особо чистых металлов;

Слайд 8

Исходное сырье

железная руда (прошедшая обогащение и окускование): магнетит

FeO*Fe2O3; гематит Fe2O3; гетит Fe2O3*nH2O; карбонат железа FeCO3;

топливо (каменный

уголь (кокс),природный газ, мазут);

флюсы;

Слайд 9

Категории рудных запасов

Категория А

Месторождения, в которых проведено разведочное

бурении по частой сетке, форма рудного тела выявлена с

достаточной точностью. Утверждение месторождения категории А- основание для строительства металлургического завода.

Категория В

Месторождения обуренные по редкой сетке скважин, затруднено определение точной формы рудного тела. Утверждение месторождения категории В- основание только для проектирования металлургического завода.

Категория С

Месторождения, рудное тело которых известно лишь в общих чертах по естественно обнаженным или географическим данным. Запасы руды могут быть использованы только при перспективном планировании развития металлургии.

Слайд 10

Подготовка руд к доменной плавке

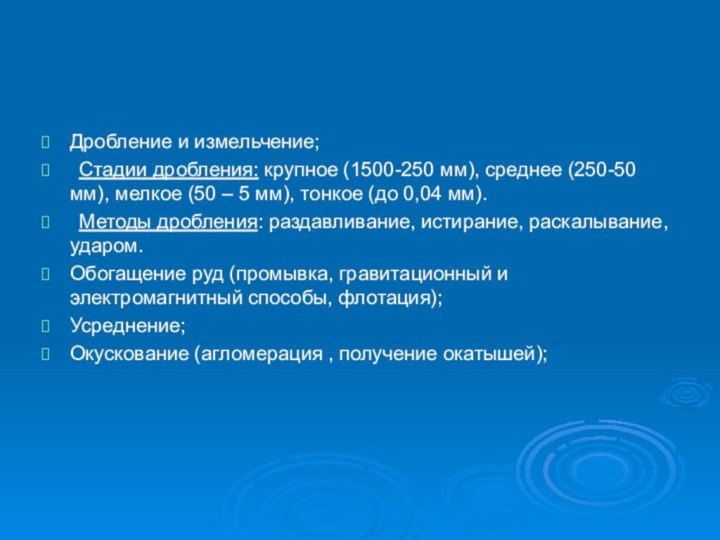

Дробление и измельчение;

Стадии дробления:

крупное (1500-250 мм), среднее (250-50 мм), мелкое (50 –

5 мм), тонкое (до 0,04 мм).

Методы дробления: раздавливание, истирание, раскалывание, ударом.

Обогащение руд (промывка, гравитационный и электромагнитный способы, флотация);

Усреднение;

Окускование (агломерация , получение окатышей);

Слайд 11

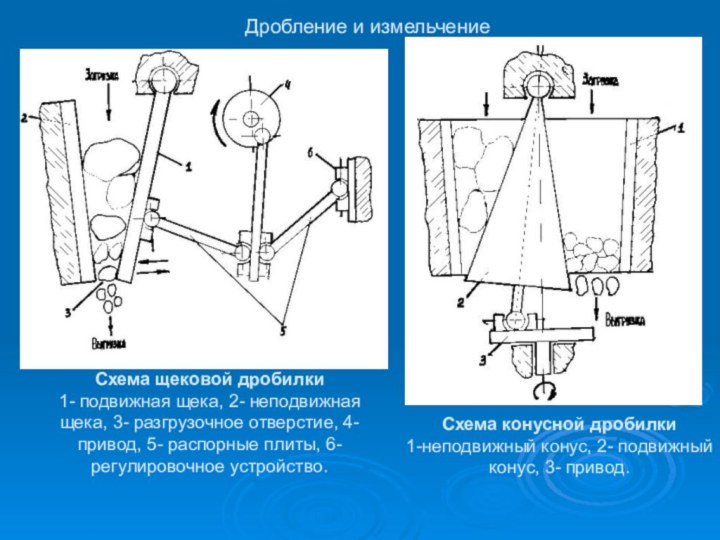

Схема щековой дробилки

1- подвижная щека, 2- неподвижная щека,

3- разгрузочное отверстие, 4- привод, 5- распорные плиты, 6-

регулировочное устройство.

Схема конусной дробилки

1-неподвижный конус, 2- подвижный конус, 3- привод.

Дробление и измельчение

Слайд 12

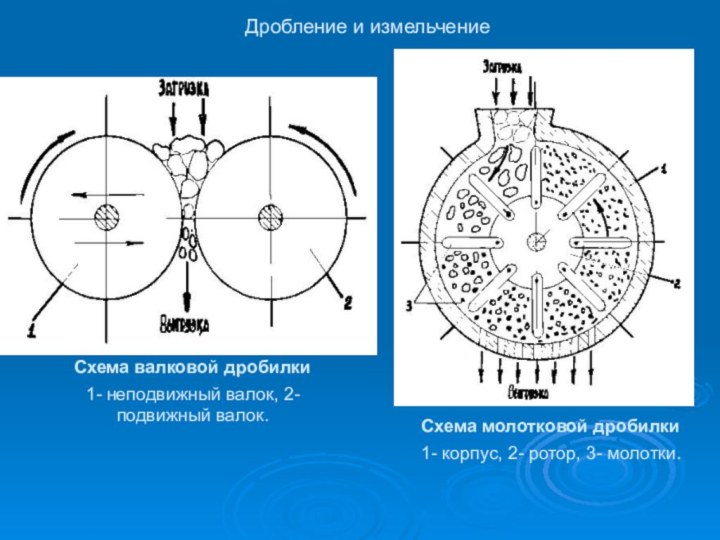

Схема валковой дробилки

1- неподвижный валок, 2- подвижный

валок.

Схема молотковой дробилки

1- корпус, 2- ротор, 3- молотки.

Дробление

и измельчение

Слайд 13

Схема шаровой мельницы

1- стальные шары, 2- кусочки

руды.

Дробление и измельчение

Слайд 14

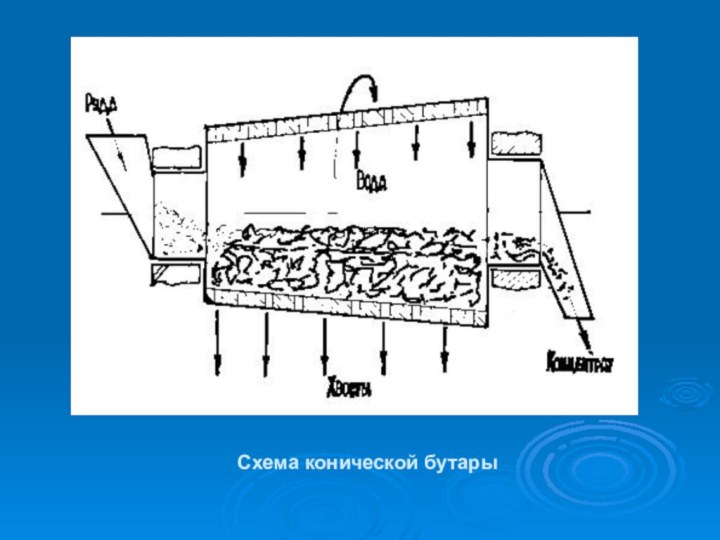

Способы обогащения железных руд

1. Промывка (обогащение руд с

глинистой и песчаной пустой породой)

2. Гравитационный способ (имеется существенное

различие плотностей минерала с пустой породой. Различают : динамическое гравитационное обогащение и статическое)

3. Электромагнитный способ (основан на различии магнитных свойств железосодержащих минералов и частиц пустой породы)

4. Флотация

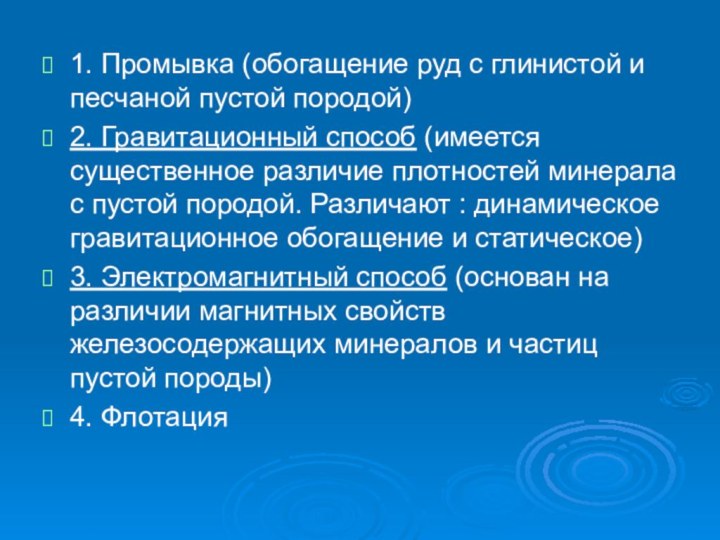

Слайд 16

1. Промывка (обогащение руд с глинистой и песчаной

пустой породой)

2. Гравитационный способ (имеется существенное различие плотностей минерала

с пустой породой. Различают : динамическое гравитационное обогащение и статическое)

3. Электромагнитный способ (основан на различии магнитных свойств железосодержащих минералов и частиц пустой породы)

4. Флотация

Слайд 17

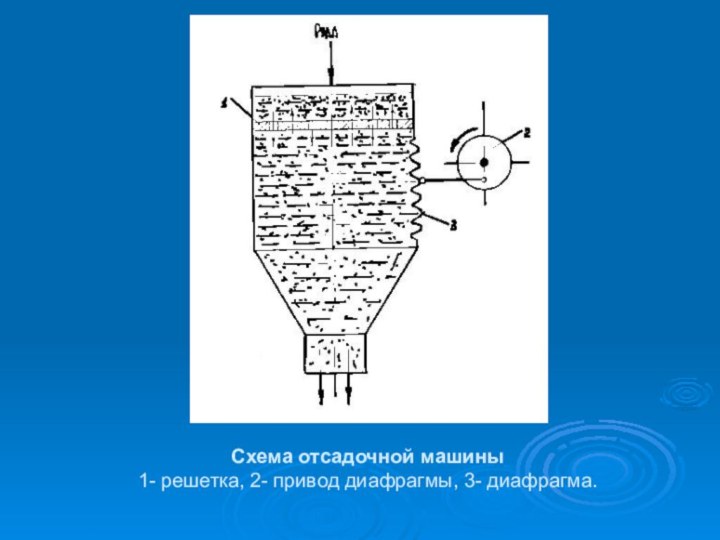

Схема отсадочной машины

1- решетка, 2- привод диафрагмы, 3-

диафрагма.

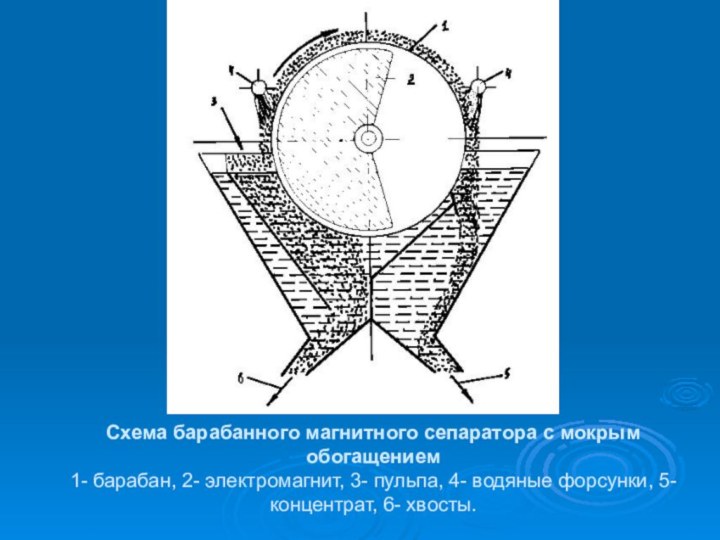

Слайд 18

Схема барабанного магнитного сепаратора с мокрым обогащением

1- барабан,

2- электромагнит, 3- пульпа, 4- водяные форсунки, 5- концентрат,

6- хвосты.

Слайд 19

1. Промывка (обогащение руд с глинистой и песчаной

пустой породой);

2. Гравитационный способ (имеется существенное различие плотностей минерала

с пустой породой. Различают : динамическое гравитационное обогащение и статическое);

3. Электромагнитный способ (основан на различии магнитных свойств железосодержащих минералов и частиц пустой породы);

4. Флотация (основан на различной смачиваемости водой полезного минерала и пустой породы).

Слайд 20

Подготовка руд к доменной плавке

Дробление и измельчение;

Обогащение руд

Усреднение;

Окускование (агломерация , получение окатышей, брикетирование);

Слайд 21

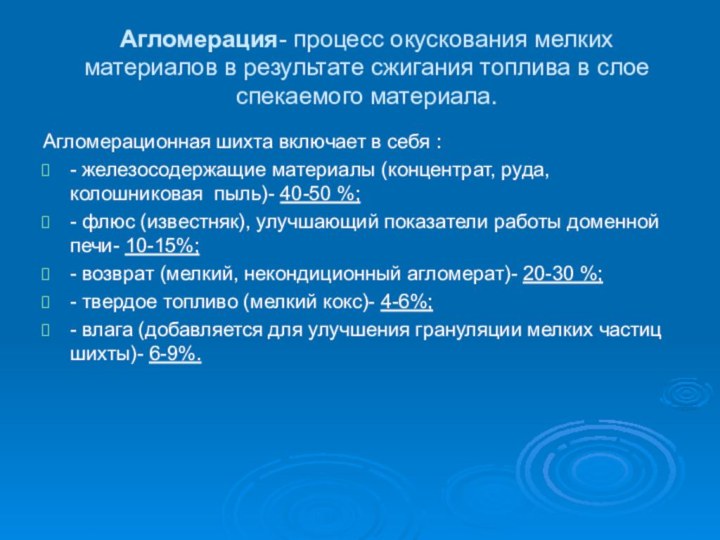

Агломерация- процесс окускования мелких материалов в результате сжигания

топлива в слое спекаемого материала.

Агломерационная шихта включает в себя

:

- железосодержащие материалы (концентрат, руда, колошниковая пыль)- 40-50 %;

- флюс (известняк), улучшающий показатели работы доменной печи- 10-15%;

- возврат (мелкий, некондиционный агломерат)- 20-30 %;

- твердое топливо (мелкий кокс)- 4-6%;

- влага (добавляется для улучшения грануляции мелких частиц шихты)- 6-9%.

Слайд 22

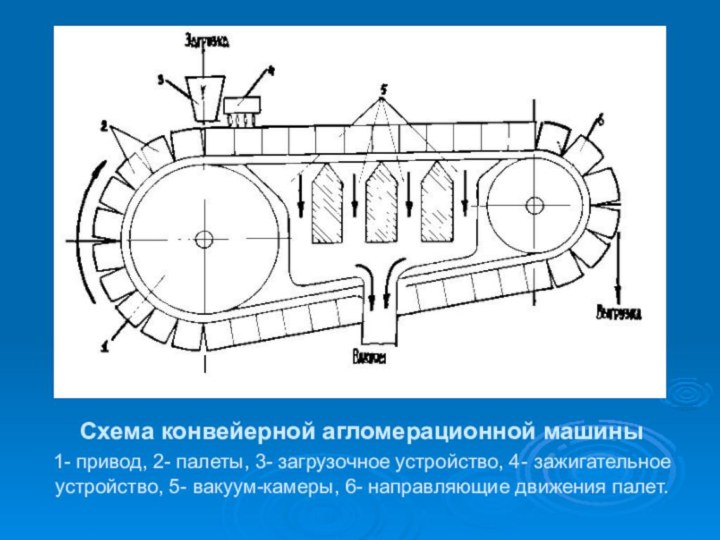

Схема конвейерной агломерационной машины

1- привод, 2- палеты, 3-

загрузочное устройство, 4- зажигательное устройство, 5- вакуум-камеры, 6- направляющие

движения палет.

Слайд 23

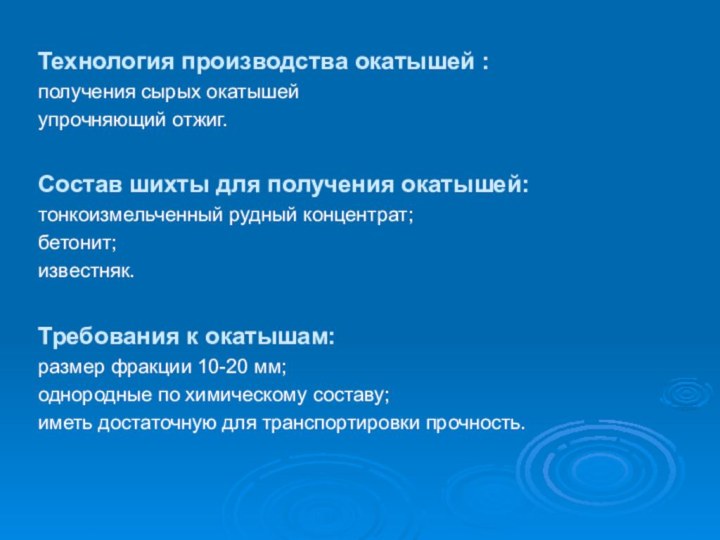

Технология производства окатышей :

получения сырых окатышей

упрочняющий отжиг.

Состав шихты

для получения окатышей:

тонкоизмельченный рудный концентрат;

бетонит;

известняк.

Требования к окатышам:

размер фракции

10-20 мм;

однородные по химическому составу;

иметь достаточную для транспортировки прочность.

Слайд 24

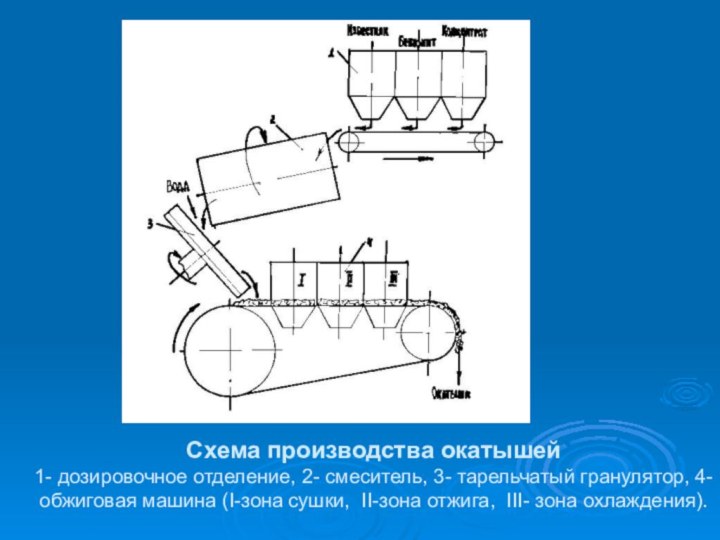

Схема производства окатышей

1- дозировочное отделение, 2- смеситель,

3- тарельчатый гранулятор, 4- обжиговая машина (I-зона сушки, II-зона

отжига, III- зона охлаждения).

Слайд 25

Топливо

Функции:

Тепловая (интенсивное протекание химических реакций)

Химическая (восстановитель)

Физическая (газопроницаемость)

Требования:

Высокая

теплота сгорания

Прочность и термостойкость

Неспекаемость

Чистота от примесей

Слайд 26

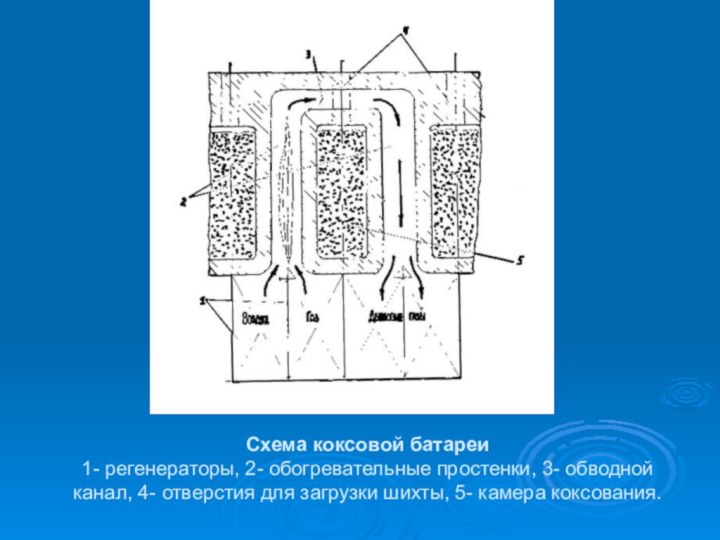

Схема коксовой батареи

1- регенераторы, 2- обогревательные простенки, 3-

обводной канал, 4- отверстия для загрузки шихты, 5- камера

коксования.

Слайд 27

Дробление и измельчение;

Стадии дробления: крупное (1500-250 мм), среднее

(250-50 мм), мелкое (50 – 5 мм), тонкое (до

0,04 мм).

Методы дробления: раздавливание, истирание, раскалывание, ударом.

Обогащение руд (промывка, гравитационный и электромагнитный способы, флотация);

Усреднение;

Окускование (агломерация , получение окатышей);

Слайд 29

Схема доменной печи

1- лещадь, 2- горн, 3- фурма,

4- заплечики, 5- распар, 6- шахта, 7-калошник, 8- большой

конус, 9- малый конус, 10- приемная воронка, 11- шлаковая летка, 12- чугунная летка.

Слайд 31

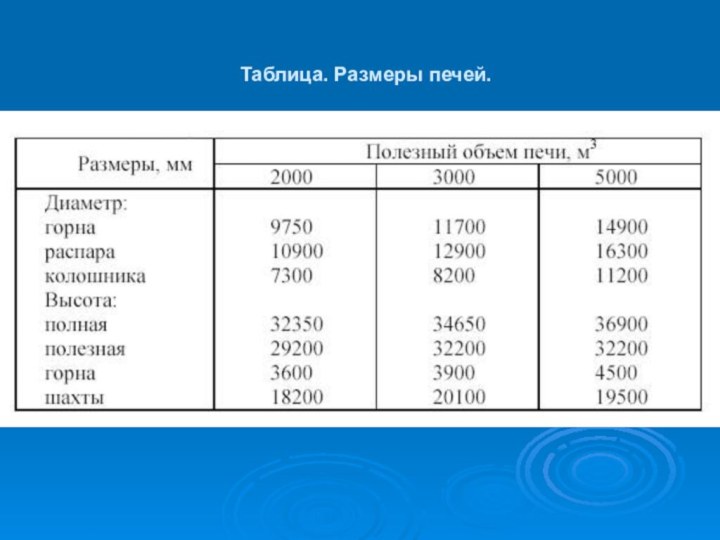

Размеры каждой части должны обеспечивать следующие условия доменного

процесса:

Плавное и устойчивое опускание шихтовых материалов;

Выгодное распределение встречного газового

потока ;

Благоприятное развитие процессов восстановления и образования чугуна и шлака.

Слайд 32

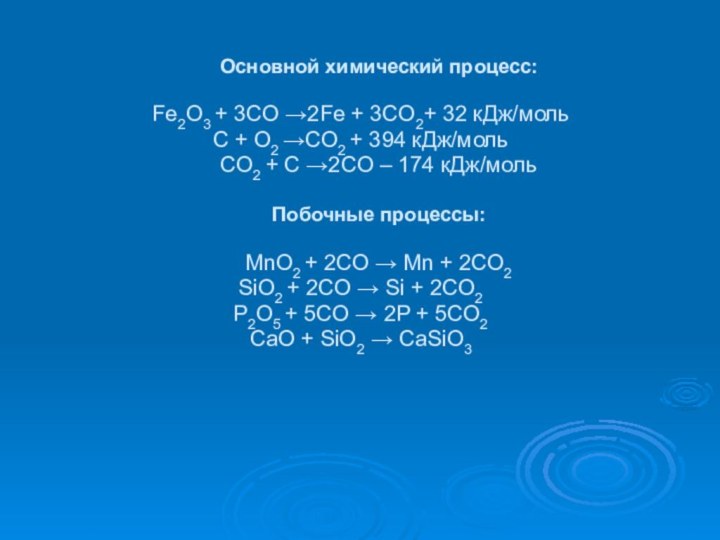

Основной химический процесс:

Fe2O3 + 3CO →2Fe + 3CO2+

32 кДж/моль

C + O2 →CO2 + 394 кДж/моль

CO2 +

C →2CO – 174 кДж/моль

Побочные процессы:

MnO2 + 2CO → Mn + 2CO2

SiO2 + 2CO → Si + 2CO2

P2O5 + 5CO → 2P + 5CO2

CaO + SiO2 → CaSiO3

Слайд 34

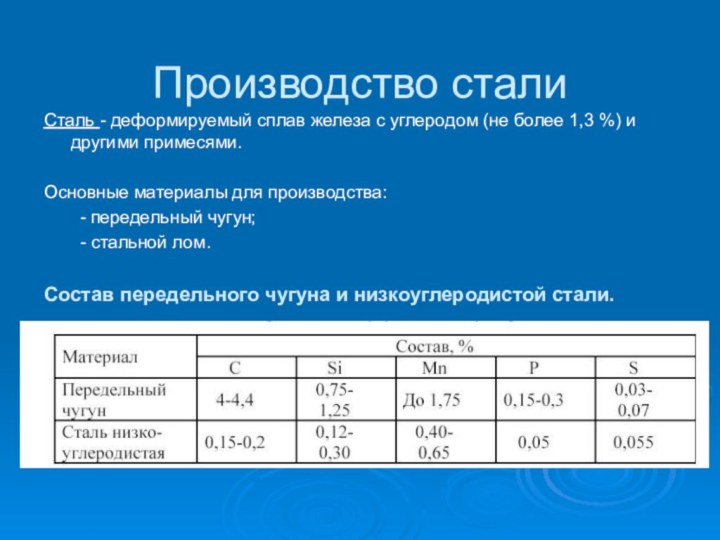

Производство стали

Сталь - деформируемый сплав железа с углеродом

(не более 1,3 %) и другими примесями.

Основные материалы для

производства:

- передельный чугун;

- стальной лом.

Состав передельного чугуна и низкоуглеродистой стали.

Слайд 35

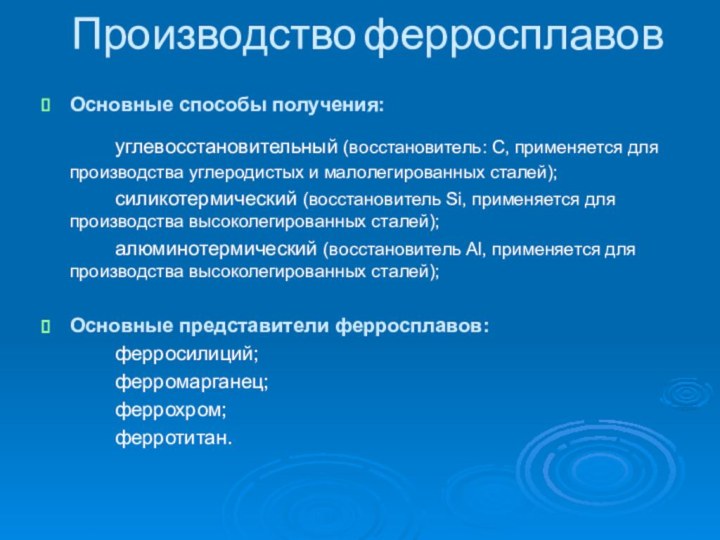

Производство ферросплавов

Основные способы получения:

углевосстановительный (восстановитель: С, применяется для

производства углеродистых и малолегированных сталей);

силикотермический (восстановитель Si,

применяется для производства высоколегированных сталей);

алюминотермический (восстановитель Al, применяется для производства высоколегированных сталей);

Основные представители ферросплавов:

ферросилиций;

ферромарганец;

феррохром;

ферротитан.