Слайд 2

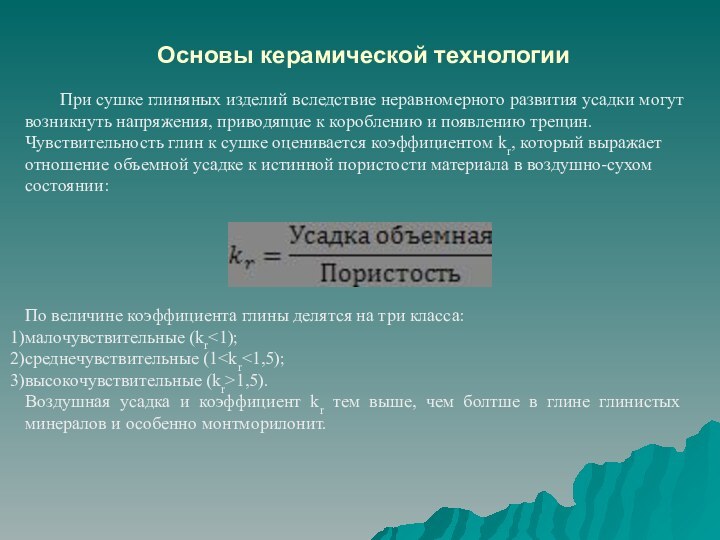

Огневая усадка – уменьшение линейных размеров и объема

изделий после обжига вследствие того, что легкоплавкие глины в

местах их контакта сближаются:

где l1 - линейные размеры до обжига,

l2 – линейные размеры после обжига.

Огнеупорность – свойство глин сопротивляться действию высоких температур, не расплавляясь. Зависит от химического состава глин и характера газовой среды при обжиге.

Спекаемость – способность глин под действием высоких температур превращаться в плотный камнеподобный черепок с водопоглощением не менее 5%.

В зависимости от стадии спекания глины делятся на:

сильноспекающиеся;

среднеспекающиеся:

неспекающиеся.

Слайд 3

Уплотнение обжигаемого материала при спекании вызывает уменьшение его

открытой пористости. Поэтому степень спекания глин часто характеризуется водопоглощение

керамического черепка после обжига.

К сильноспекающимся относятся глины, способные при обжиге давать черепок без признаков пережога с водопоглощением не выше 2%.

Водопоглощение черепка среднеспекающихся глин не более 5%, а неспекающихся – более 5%

По температуре спекания различают глины:

низкотемпературного спекания (до 1100°С);

среднетемпературного спекания (1100 - 1300°С);

высокотемпературного спекания (свыше 1300°С).

Слайд 4

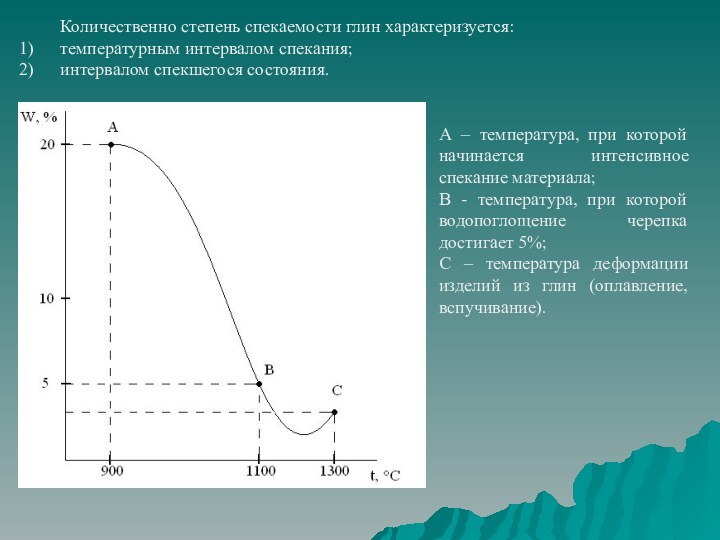

Количественно степень спекаемости глин характеризуется:

температурным интервалом спекания;

интервалом спекшегося

состояния.

А – температура, при которой начинается интенсивное спекание материала;

В

- температура, при которой водопоглощение черепка достигает 5%;

С – температура деформации изделий из глин (оплавление, вспучивание).

Слайд 5

Температурный диапазон спекания – важнейший технологический показатель. Он

определяет режим конечной стадии обжига изделия, при котором он

приобретает кондиционные свойства. Наименьший интервал спекания у легкоплавких глин (50- 100°С), наиболший – у огнеупорных (до 400°С). малый интервал спекания затрудняет обжиг, т.к. в печах всегда возможен перепад температур по высоте. Это может быть отрегулировано введением в шихту добавок – непластичных материалов.

Слайд 6

Добавки

В зависимости от назначения непластичные материалы делятся на:

отощающие

(песок, шамот). Вводятся для снижения пластичности глин, их воздушной

усадки, чувствительности к сушке и обжигу; за счет снижения водопотребности глиняного теста.

2) выгорающие (древесные опилки, золы, угольный порошок). Вводят для получения изделий с меньшей плотностью и повышенной пористостью.

3) обогащающие и пластифицирующие (высокопластичные глины, отходы при добыче угля). Вводят для обогащения малоглиноземистого сырья, увеличения его пластичности, формовочных и сушильных свойств глин.

4) плавни – способствуют понижению температуры спекания изделия за счет получения необходимого количества стеклофазы в обжигаемом изделии более низкой температуры (п/шпат, перлит, стеклобой, шлаки). Бывают природные и искусственные.

Слайд 7

Технология производства

Технологический процесс изготовления керамических изделий из глинистых

веществ включает следующие основные стадии:

приготовление керамической массы;

формование;

обжиг изделий.

Существует несколько

способов приготовления керамической массы. Выбор какого-либо из них зависит от:

качества сырьевых материалов;

сложности шихты;

вида выпускаемой продукции (формы, размера)

требований к качеству изделий;

имеющегося оборудования.

- пластичный. Добавка воды 17-25%. Из предварительно подготовленного сырья приготавливается тестообразная глиняная масса;

- сухой (полусухой). Глиняная смесь подсушивается, измельчается, увлажняется до 8 – 12%;

- шликерный – приготавливается рабочая смесь в виде глиняной суспензии с водопоглощением от 42 – 47% до 60%.

Слайд 8

Пластичный способ подготовки массы наиболее простой, но увеличивает

продолжительность технологического цикла за счет длительных процессов сушки (1

– 3 сут.).

Сухой способ более сложен в осуществлении, но позволяет сократить продолжительность сушки, а в ряде случаев полностью от нее отказаться.

Эффективным способом получения пресс-порошков является обезвоживание шликера в БРС. Он является наиболее качественной основой керамической массы, из которой в заводских условиях изготавливают облицовочные, фасадные, метлахские плитки.

Шликерный способ наиболее прогрессивный – позволяет использовать глины, непригодные для первых двух способов, позволяет готовить однородные рабочие смеси. Он применяется для изготовления художественных и декоративно-отделочных изделий методом литья при помощи гипсовых форм. Но он отличается трудоемкостью и вызывает увеличение расхода топлива.

В промышленных условиях все эти процессы полностью механизированы.

Слайд 9

Для формования изделий из пластичных масс применяют ленточные

горизонтальные и вакуумные ленточные прессы.

Прессование из порошкообразных масс осуществляют

в стальных пресс-формах на гидравлических или механических пресс-автоматах под давлением 15Па и более.

Из шликерных масс методом литья в гипсовых формах на механизированных конвеерных линиях формуют сантехнические изделия сложной конфигурации. Керамические архитектурные детали, используемые для оформления тяг сложного профиля, капителей, карнизов вставные элементы садово-парковой керамики унифицированы и изготавливаются тоже в основном механизированным способом. При отклонении от стандартов не исключается и ручное формование.

Методом литья в пористые керамические формы – лещадки изготавливают коврово-мозаичные глазурованные и неглазурованные плитки. Литье в формах может осуществляться двумя методами: наливным и сливным.

Слайд 10

Наливной метод основан на обезвоживании шликера посредством двух

гипсовых поверхностей (наружный и внутренний), расстояние между которыми определяет

толщину изделия.

Сливной метод предусматривает определение внешних очертаний изделия внутренней поверхностью формы. Толщина черепка при этом зависит от времени выдержки шликера в форме. Лишний шликер сливается. Сливной метод более рационален при изготовлении тонкостенных изделий.

Качество готовых керамических изделий во многом зависит от обжига изделий – заключительной стадии.

Перед обжигом изделия высушиваются. Процесс сушки может рассматриваться как комплекс одновременно протекающих явлений:

испарение влаги с поверхности материала;

внутреннее перемещение (диффузия) влаги в материале;

теплообмен между материалом и окружающей газообразной средой.

Изделия высушиваются до равновесной влажности, которая зависит от влажности и температуры теплоносителя.

Слайд 11

Процесс обжига изделий делится на операции:

досушка. Сырье поступает

с влажностью до 8 – 10%.

2) подогрев. Подъем температуры

до 700-800°С осуществляется быстро.

3) взвар. Выдержка при тах-ой температуре является самой ответственной операцией обжига, т.к. при этом происходит выравнивание температуры по всей толще изделия и по сечению обжигательного канала печи.

4) остывание. Обожженные изделия охлаждают сначала медленно, чтобы не возникли термические напряжения. Ниже 800 - 850°С охлаждение ускоряется.

Точный температурный режим, длительность операции определяют в зависимости от:

свойств глины;

состава керамических масс;

вида продукции.

Слайд 12

Изделия для облицовки фасадов

Ввиду того, что керамика долговечна,

разнообразна по цвету и фактуре и создание различных композиций

из нее практически не ограничено. фасадная керамика среди других отделочных материалов занимает ведущее место.

Кирпич и камни лицевые;

Плитки керамические фасадные.

Слайд 13

В зависимости от конструкции, способа изготовления и крепления

плиты:

а) закладные (устанавливаются одновременно с кладкой стен. применяется для

облицовки зданий, к которым предъявляются повышенные архитектурные требования);

б) прислонные (устанавливаются на растворе после возведения и осадки стен).

Слайд 14

В зависимости от прочности на сжатие и изгиб

плиты делятся на марки: 75; 100; 150. Водопоглощение плит

из беложгущих глин – не более 12%, из остальных – 14%. Морозостойкость не менее 25 циклов. Плиты не должны иметь дефектов, искажающих лицевую поверхность.

3. Плитки фасадные малогабаритные.

Лицевая сторона гладкая или фактурная, тыльная – с углублениями. Различают плитки основного вида (размер 240х140 мм) и типа «кабанчик» (120х65 мм); прямые (рядовые) и угловые.

Относят к типу прислонных плит. Применяются для наружной облицовки стен, дверных и оконных откосов, вестибюлей, лестничных клеток жилых и общественных зданий; панелей и блоков.

Слайд 15

4. Плитки керамические фасадные малоразмерные и ковры из

них.

Для отделки поверхностей индустриальных конструкций используют в основном ковровую

керамику – тонкостенную мелкоразмерную плитку различного цвета (мозаичную более 40 цветов). Листы ковровой керамики выпускают размерами от 500х600 мм до 600х800 мм. Отклонения от линейных размеров ковров до l и b не должно превышать ±2 мм.

Ковровую плитку выпускают следующих размеров: 46х46х4 мм; 21х21х4 мм; 46х21х4 мм.

Водопоглощение плиток их светложгущих глин – не более 10%, из цветных глин – не более 12%.

Морозостойкость – не ниже 35 (для плиток, применяемых в районах со среднемесячной температурой наиболее холодного месяца менее 15°С) для остальных – не ниже 25 циклов.

Плитки для облицовки фасадных поверхностей стеновых панелей зданий поставляются потребителю наклеенными лицевой поверхностью на оберточную бумагу в виде отдельных ковров.

Слайд 16

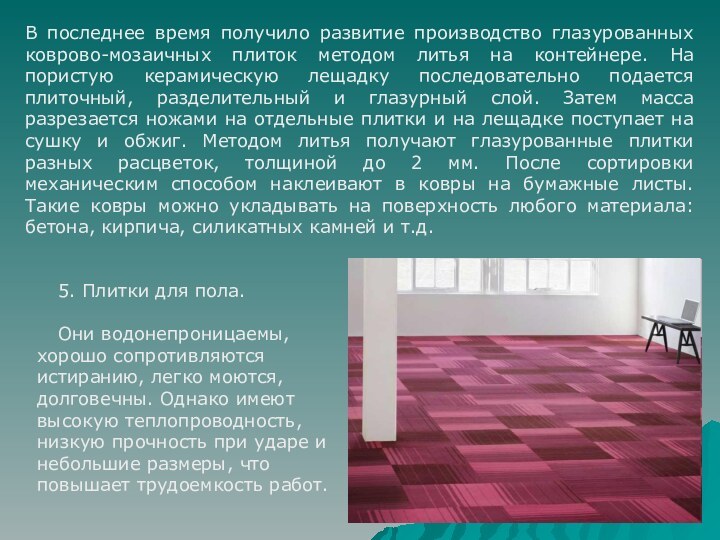

В последнее время получило развитие производство глазурованных коврово-мозаичных

плиток методом литья на контейнере. На пористую керамическую лещадку

последовательно подается плиточный, разделительный и глазурный слой. Затем масса разрезается ножами на отдельные плитки и на лещадке поступает на сушку и обжиг. Методом литья получают глазурованные плитки разных расцветок, толщиной до 2 мм. После сортировки механическим способом наклеивают в ковры на бумажные листы. Такие ковры можно укладывать на поверхность любого материала: бетона, кирпича, силикатных камней и т.д.

5. Плитки для пола.

Они водонепроницаемы, хорошо сопротивляются истиранию, легко моются, долговечны. Однако имеют высокую теплопроводность, низкую прочность при ударе и небольшие размеры, что повышает трудоемкость работ.

Слайд 17

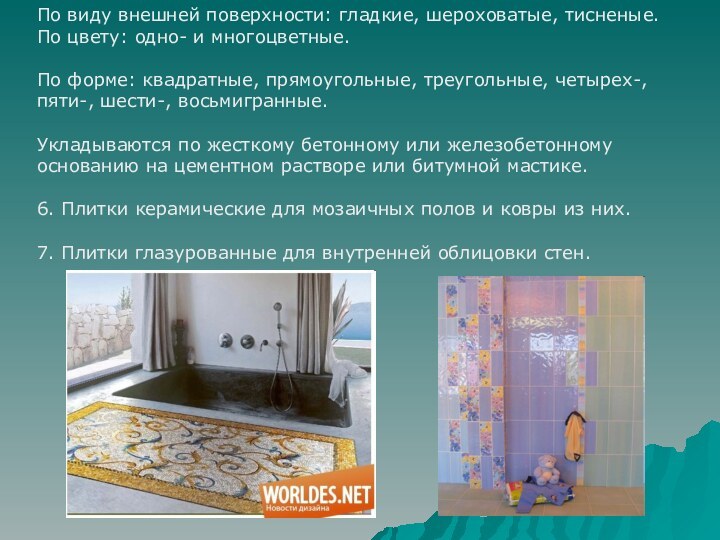

По виду внешней поверхности: гладкие, шероховатые, тисненые.

По цвету:

одно- и многоцветные.

По форме: квадратные, прямоугольные, треугольные, четырех-, пяти-,

шести-, восьмигранные.

Укладываются по жесткому бетонному или железобетонному основанию на цементном растворе или битумной мастике.

6. Плитки керамические для мозаичных полов и ковры из них.

7. Плитки глазурованные для внутренней облицовки стен.