Слайд 2

Назначение производства фосфорных удобрений

Производство фосфорных удобрений выпускает нитроаммофоску

13 марок, которая широко применяется в сельском хозяйстве как

высокоэффективное трехкомпонентное (азот, фосфор, калий) удобрение.

● Год ввода в эксплуатацию: агрегат №1 – 1983 г.

Слайд 3

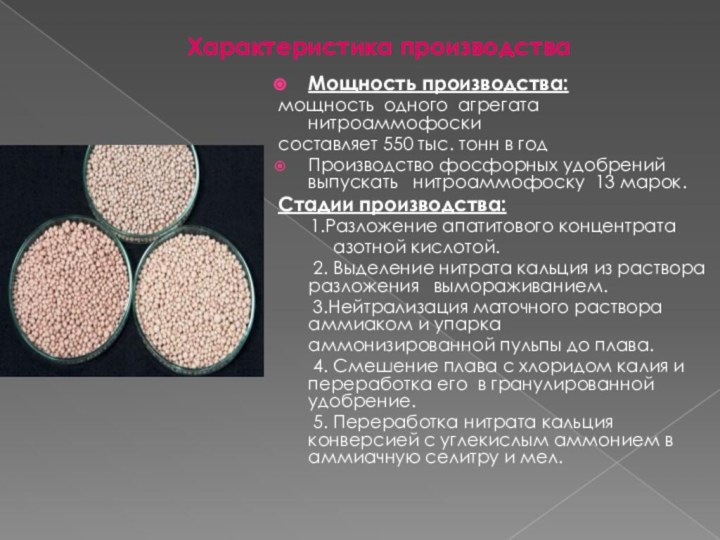

Характеристика производства

Мощность производства:

мощность одного агрегата нитроаммофоски

составляет 550

тыс. тонн в год

Производство фосфорных удобрений выпускать

нитроаммофоску 13 марок.

Стадии производства:

1.Разложение апатитового концентрата

азотной кислотой.

2. Выделение нитрата кальция из раствора разложения вымораживанием.

3.Нейтрализация маточного раствора аммиаком и упарка

аммонизированной пульпы до плава.

4. Смешение плава с хлоридом калия и переработка его в гранулированной удобрение.

5. Переработка нитрата кальция конверсией с углекислым аммонием в аммиачную селитру и мел.

Слайд 4

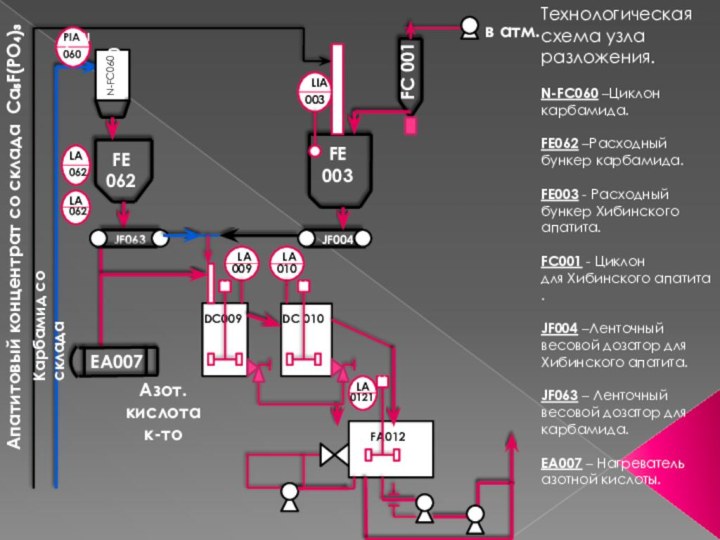

Апатитовый концентрат со склада Ca₅F(PO₄)₃

Карбамид со склада

Азот. кислота

к-то

FA012

DC009

JF063

JF004

FE

062

FE

003

в атм.

DC 010

EA007

FC 001

FC 060

LA

062

LA

062

LIA

003

LA

0121

PIAPIA

060

LA

009

LA

010

M

M

M

N-FC060

Технологическая схема узла

разложения.

N-FC060 –Циклон

карбамида.

FE062 –Расходный бункер карбамида.

FE003 - Расходный бункер Хибинского апатита.

FC001 - Циклон

для Хибинского апатита .

JF004 –Ленточный весовой дозатор для Хибинского апатита.

JF063 – Ленточный весовой дозатор для карбамида.

EA007 – Нагреватель азотной кислоты.

Слайд 5

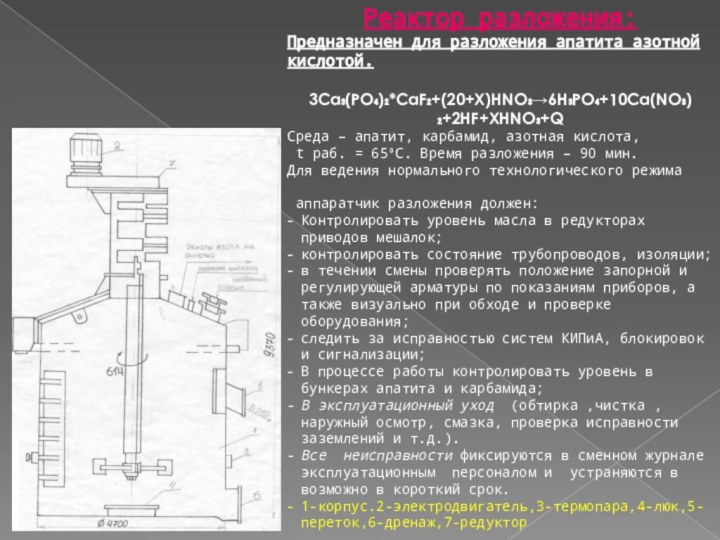

Реактор разложения:

Предназначен для разложения апатита азотной кислотой.

3Ca₃(PO₄)₂*CaF₂+(20+X)HNO₃→6H₃PO₄+10Ca(NO₃)₂+2HF+XHNO₃+Q

Среда

– апатит, карбамид, азотная кислота,

t раб. = 65⁰C.

Время разложения – 90 мин.

Для ведения нормального технологического режима

аппаратчик разложения должен:

Контролировать уровень масла в редукторах приводов мешалок;

контролировать состояние трубопроводов, изоляции;

в течении смены проверять положение запорной и регулирующей арматуры по показаниям приборов, а также визуально при обходе и проверке оборудования;

следить за исправностью систем КИПиА, блокировок и сигнализации;

В процессе работы контролировать уровень в бункерах апатита и карбамида;

В эксплуатационный уход (обтирка ,чистка , наружный осмотр, смазка, проверка исправности заземлений и т.д.).

Все неисправности фиксируются в сменном журнале эксплуатационным персоналом и устраняются в возможно в короткий срок.

1-корпус.2-электродвигатель,3-термопара,4-люк,5-переток,6-дренаж,7-редуктор

Слайд 6

Возможные неполадки и меры их устранения.

1. Неполное разложение

апатитового концентрата:

а) Низкая температура (менее 40оС) в аппаратах для

разложения апатита азотной кислотой N-DC009, N-DC010,

1а) Проверить работу подогревателя азотной кислоты N-EA007 и отрегулировать температуру TIC-007

2a) Подать острый пар в первый аппарат для разложения апатита азотной кислотой N-DC009,

б) Низкое соотношение азотной кислоты / апатит (DR).

1б) Увеличить скорость подачи азотной кислоты до нормы

Исполнитель: Аппаратчик разложения .

Слайд 7

Техника безопасности

1. Общие требования безопасности

2. Аппаратчик может быть

допущен к работе при выполнении следующих условий:

-

наличие допуска к самостоятельной работе по данной профессии и удостоверения на право самостоятельной работы;

наличие спецодежды и индивидуальных средств защиты;

знание инструкций по рабочему месту, технике безопасности, пожарной, промышленной санитарии, плана локализации аварийных ситуаций по цеху;

Слайд 8

Охрана окружающей среды

Очистка выбросов в атмосферу.

Основными, наиболее

характерными для производства загрязняющими веществами, выбрасываемыми в атмосферу, являются:

аммиак, азота оксид и двуоксид, газообразные фтористые соединения и пыли: апатитового концентрата, нитроаммофоски, карбамида.

Для очистки отходящих газов перед выбросом их в атмосферу в производстве используются химические и механические методы.

Схемой предусмотрена раздельная очистка отходящих газов, содержащих, в основном, аммиак, и газов, содержащих окислы азота (NOХ) и фтористые соединения.

Отходящие газы со стадии разложения апатитового концентрата, отделения кристаллизации и отделения фильтрации нитрата кальция, содержащие окислы азота, пары азотной кислоты и соединений фтора, поступают на очистку в тарельчатый скруббер E-DA610, который орошается очищенной промывной водой.

Слайд 10

Используемая литература.

1.Инструкция № ПФУ-1.3.-Т по рабочему месту аппаратчика

разложения. Утверждена первым заместителем генерального директора главным инженером Богуновым

С.И. 04.06.2012 г.

2. Инструкция № ПФУ-1.3.-Т по рабочему месту аппаратчика разложения. Утверждена первым заместителем генерального директора главным инженером Богуновым С.И. 26.11.2010 г.

3.Постоянный технологический регламент производства нитроаммофоски (азофоски). Утверждён генеральным директором ОАО «Минудобрения» Овчаренко. В. Н. 28.03.11г.

4. Товажнянский Л.л., Кошелева М.К., Бухкало С.И. Общая химическая технология в примерах, задачах, лабораторных работах и тестах: Учебное пособие. НИЦ ИНФРА-М, 2015 г.

5. Харлампиди Х.Э. (под ред.) Общая химическая технология. Методология проектирования химико-технологических процессов. Учебник, 2-изд., перераб. Лань, 2013 г

Слайд 11

Графики ППР (Планово-предупредительных ремонтов)

Текущий ремонт - вид планового

ремонта, при котором производятся очистка, частичная разборка оборудования, замена

или восстановление футеровки, отдельных деталей, узлов и механизмов, полная или частичная замена смазочных материалов, проверка креплений, замена вышедших из строя крепежных деталей и наладка оборудования.

Текущие ремонты выполняются силами ремонтных бригад предприятия, а в случае производства крупных текущих ремонтов (по графикам, утверждаемым вышестоящей организацией) также с привлечением подрядных специализированных организаций.

Капитальный ремонт - вид планового ремонта, при котором должны быть восстановлены первоначальные качественные характеристики оборудования: производительность, мощность, точность и др.

При капитальном ремонте производятся очистка, полная разборка оборудования, промывка узлов, замена или ремонт базовых деталей, замена всех изношенных деталей и узлов, сборка и наладка оборудования.

Остановочный ремонт - это ППР технологической системы, предприятия, производства , цеха или отдельного объекта, осуществление которого возможно только при условии полной остановки и прекращения выпуска продукции данной технологической системой , предприятием, производством, цехом.

Мелкий ремонт оборудования (подтяжка крепления и контактов, частичная регулировка, замена предохранителей, выявление общего состояния изоляции). Обслуживающий персонал должен регулярно просматривать записи эксплуатационного персонала в сменном журнале и принимать меры по устранению указанных неисправностей.