Слайд 2

Что это такое?

Конвейерное производство — система поточной организации

производства на основе конвейера, при которой оно разделено на

простейшие короткие операции, а перемещение деталей осуществляется автоматически.

Это такая организация выполнения операций над объектами, при которой весь процесс воздействия разделяется на последовательность стадий с целью повышения производительности путём одновременного независимого выполнения операций над несколькими объектами, проходящими различные стадии.

Конвейером также называют средство продвижения объектов между стадиями при такой организации.

Слайд 4

История

На самом деле способ конвейерного производства автомобилей впервые

был запатентован Рэнсомом Илаем Олдсом (Ransom Eli Olds) в

самом начале XX века, и уже с 1901 года по его методу производился «Олдсмобил» модели «Кёвд Даш» — первый в истории автомобиль массового производства. Инженеры, работавшие на Форда, лишь добавили к уже запатентованным Олдсом принципам и методам конвейерной сборки бегущую ленту, также изобретённую задолго до того, в конце XIX века, причём по собственному признанию одного из них (Уильям Кланн) идеей для конвейерного метода послужила конвейерная «разборка» туш скота на бойне (значительно повысившая производительность труда), которую он посетил.

Слайд 5

Принято считать, что конвейерное производство появилось в 1914

году на производстве Модели-Т на заводе Генри Форда и

произвело революцию сначала в автомобилестроении, а потом и во всей промышленности.

Иногда изобретение конвейерного способа производства приписывается Эли Уитни (конец 1700-х гг.)

Слайд 7

Особенности процесса

Подобное расчленение производственного процесса на простейшие операции

позволяет одному рабочему выполнять какую-либо одну операцию, не тратя

время на смену инструментов и передачу деталей другому рабочему, такая параллельность производственного процесса позволяет уменьшить количество рабочих часов, необходимых для производства одного изделия.

Недостатком системы производства является повышенная монотонность труда.

Слайд 8

Рассчитанная на человеческий труд конвейерная линия должна при

помощи вариаторов настраиваться на разную скорость работы в зависимости

от трудоспособности людей — относительно более быстро работа идёт первые 2-3 часа, после обеда и перед окончанием рабочего дня, при этом для борьбы с усталостью от монотонности труда оптимальная продолжительность каждой операции должна составлять 50-60 секунд и должна происходить ротация рабочих.

Слайд 10

Автоматические Системы Управления

Наиболее совершенным устройством автоматического управления является

компьютер.

Он получает от различных измерительных преобразователей сведения о

ходе управляемого процесса, с большой скоростью он производит необходимые вычисления и на основании результатов вырабатывает команды для управления процессом.

Необходимые требования по ходу процесса закладывается в компьютер в виде системы уравнений, описывающих процесс.

Существуют автоматические системы управления – АСУ .

Они относятся к сложным системам, которые представляют собой совокупность взаимосвязанных технических средств, инструкций, математических методов и форм сбора, передачи и переработки информации для рационального управления процессами производства.

Слайд 12

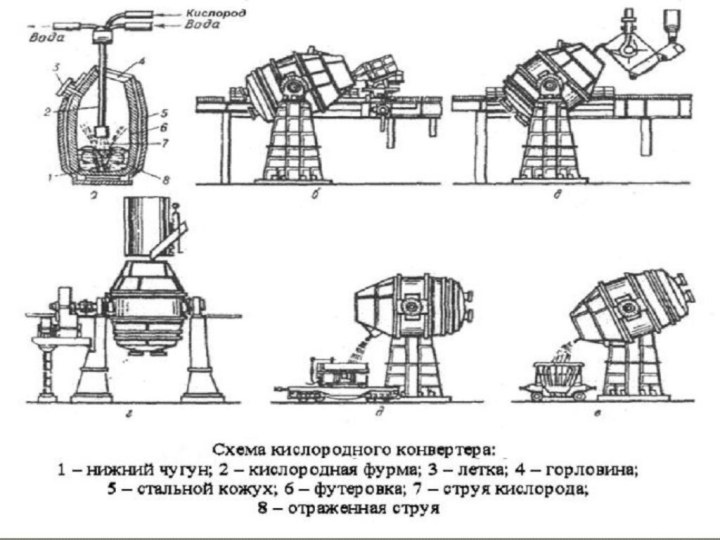

Автоматизация конвертерного процесса

Анализ конвертерного процесса как объекта автоматического

управления позволяет выделить следующие управляемые величины, возмущающие и управляющие

воздействия (вопросы контроля и регулирования охладителя конвертерных газов и газоочистки не рассматриваются).

Основные выходные управляемые величины (величины x): концентрация углерода, фосфора и серы в металле в процессе [С] (τ), [Р] (τ), [S] (τ) и в конце продувки Сст, Рст, Sст, %; температура металла в процессе tм(τ) и в конце продувки tм.к., °С; масса металла в процессе Gм(τ) и в конце продувки Gст, т.

Дополнительные выходные величины (величины x1): окисленность металла в конце продувки Ост, %; масса шлака Gш, т; состав шлака, %; количество конвертерных газов Vк.г., м3/мин; температура конвертерных газов tк.г., °С; состав конвертерных газов, %.

Слайд 13

Контролируемые возмущающие воздействия (величины Zl): содержания в чугуне

кремния, марганца, серы, фосфора Siч, Mnч, Sч, Рч, %;

изменение температуры чугуна tч, °С; интервал времени между плавками τпрост; содержание кислорода в дутье О2Д, %.

Неконтролируемые возмущающие воздействия (величины Z2): содержание углерода в чугуне; состав сыпучих материалов; состав, размеры и температура лома; масса и состав попадающего в конвертер миксерного шлака.

Управляющие воздействия (величины U): масса чугуна Gч, т; масса лома Gл, т; масса руды в каждой порции сыпучих Gр, т; масса извести в каждой порции сыпучих Gи, т; время ввода в конвертер сыпучих материалов τдоб, мин; расход кислорода и О2, м3/мин; расстояние между кислородной фурмой и уровнем спокойной ванны Н, мм; продолжительность продувки τпрод, мин.

Слайд 15

К основным выходным управляемым величинам отнесены те величины,

получение конечных значений которых является целью конвертерного процесса (получение

заданной массы стали заданного состава и необходимой температуры).

Основные и дополнительные выходные величины характеризуют состояние конвертерного процесса как по ходу, так и в конце плавки и их значения определяются возмущающими и управляющими воздействиями.

К дополнительным выходным величинам отнесены такие величины, значение которых не является целью управления процессом.

Кроме перечисленных выше, можно выделить еще ряд дополнительных величин, характеризующих ход и состояние процесса: скорость окисления углерода, скорость изменения температуры конвертерных газов, интенсивность шума конвертера, излучение пламени над горловиной конвертера (в конвертерах с дожиганием СО), вибрацию продувочной фурмы и др.

Слайд 17

Возмущающие воздействия подразделены на контролируемые, (значения которых измеряются

и известны в процессе плавки), и неконтролируемые, значения которых

нецелесообразно или невозможно измерить. Все возмущающие воздействия, кроме содержания кислорода и давления дутья, действуют до начала процесса, поскольку относятся в основном к характеристикам шихтовых материалов.

Управляющие воздействия призваны обеспечивать реализацию целей управления (получение стали заданного состава и температуры). Первые два управляющих воздействия (масса чугуна и лома) относятся к разовым (статическим), которые по ходу плавки изменить невозможно. Почти все остальные воздействия динамические, т. е. могут изменяться во времени по ходу плавки.

Слайд 18

Самое главное

Задача управления конвертерной плавкой - получение заданного

состава стали по углероду, что в основном сводится к

определению времени прекращения продувки.

Эта задача очень сложна, тем более, что обычно непосредственная информация о содержании углерода в металле отсутствует, а скорость выгорания углерода столь велика, что одна минута продувки приводит к получению другой марки стали.

Выполнение задачи усложняется и тем, что скорость выгорания углерода существенно меняется по ходу продувки