- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Прессовые операции

Содержание

- 2. Прессовые операцииК прессовым операциям относятся обработка давлением

- 3. Оборудование для прессованияПрессование производится на

- 4. Процесс прессования металла включает следующие операции: подготовку

- 5. Рабочий цикл пресса состоит из двух частей:

- 6. В настоящее время в промышленном производстве наибольшее

- 7. Выдержка изделий в пресс-форме исчисляется с момента полного

- 8. Изделие охлаждается неравномерно. Особенно эта неравномерность наблюдается

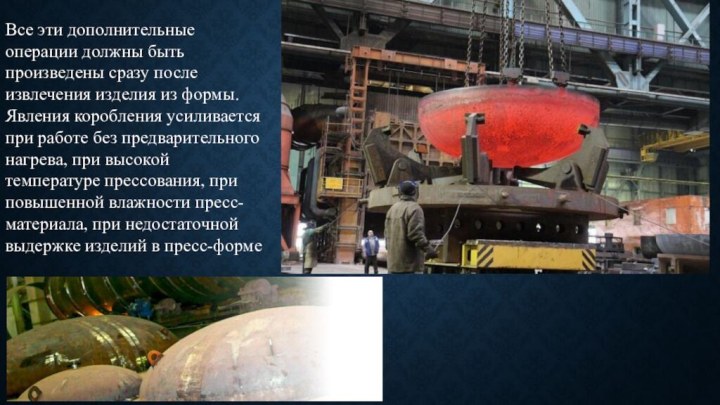

- 9. Все эти дополнительные операции должны быть произведены

- 10. После извлечения готовых изделий пресс-форму готовят к

- 11. Скачать презентацию

- 12. Похожие презентации

Прессовые операцииК прессовым операциям относятся обработка давлением заготовок из листового проката и объемных заготовок на прессах. Из базовых деталей штамповкой на прессах изготавливаются днища.

Слайд 3

Оборудование для прессования

Прессование производится на

гидравлических

или механических

прессах с вертикальным или

горизонтальным перемещением

пресс-шайбы

и пуансона мощностьюдо 10 МН. Наибольшее

распространение имеют прессы с

гидравлическим приводом. Они

отличаются простотой конструкции

и развивают значительные усилия.

Прессы с механическим приводом от

электродвигателя при-меняют реже.

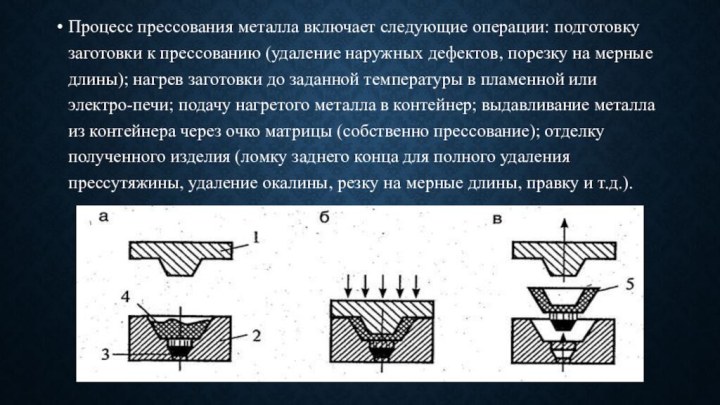

Слайд 4 Процесс прессования металла включает следующие операции: подготовку заготовки

к прессованию (удаление наружных дефектов, порезку на мерные длины);

нагрев заготовки до заданной температуры в пламенной или электро-печи; подачу нагретого металла в контейнер; выдавливание металла из контейнера через очко матрицы (собственно прессование); отделку полученного изделия (ломку заднего конца для полного удаления прессутяжины, удаление окалины, резку на мерные длины, правку и т.д.).Слайд 5 Рабочий цикл пресса состоит из двух частей: прямого

хода ползуна (в сторону детали) и обратного (возвратного) хода.

В свою очередь, прямой ход подразделяется на 3 этапа: холостой ход, связанный с подходом к детали, рабочий ход (в это время собственно и производится полезная работа) и холостой ход, связанный с проталкиванием изделия и отходов. Суммарное время прямого и обратного ходов называется временем двойного хода; количество двойных ходов в минуту – это основная характеристика скорости работы любого пресса. Также важное значение имеют скорости прямого холостого хода, рабочего хода и обратного холостого хода.Слайд 6 В настоящее время в промышленном производстве наибольшее распространение

получили прессы с электромеханическим приводом (кривошипные прессы) и гидравлическим

приводом (гидравлические прессы). В обоих случаях преобразование энергии происходит по принципу рычага: малое усилие с большой линейной скоростью в приводном механизме преобразуется в большое усилие с невысокой линейной скоростью в исполняющем механизме. Для кривошипных прессов коэффициент такого преобразования определяется соотношением плеч рычагов, а для гидравлических прессов – соотношением рабочих сечений насоса и главного цилиндра.Пресс кривошипный

Пресс гидравлический