Слайд 2

Способы прокладки трубопроводов

подземная (98 % от общего объёма

сооружений МГ):

открытый способ (со вскрытием грунта);

закрытый (бестраншейный) способ:

- метод прокола;

- метод продавливания;

- метод ГНБ;

- бурошнековое бурение;

- щитовая проходка (микротоннелирование).

наземная;

надземная.

Слайд 4

Подземная прокладка

Достоинство:

создание относительно постоянного режима температуры окружающей

среды

относительная защищенность трубопровода от внешнего воздействия

минимальное количество помех для

движения наземного транспорта и миграции животных

Слайд 5

Подземная прокладка

Недостатки:

затруднено наблюдение за состоянием газопроводов; требуется

шурфование и отрытие траншей при ремонтных работах;

газопровод подвержен

почвенной коррозии и коррозии блуждающими токами;

необходимость балластировки на участках с высоким стоянием грунтовых вод;

возможна утечка газа, которая опасна при попадании его в подвалы, колодцы;

необходима антикоррозионная изоляция газопровода.

Слайд 6

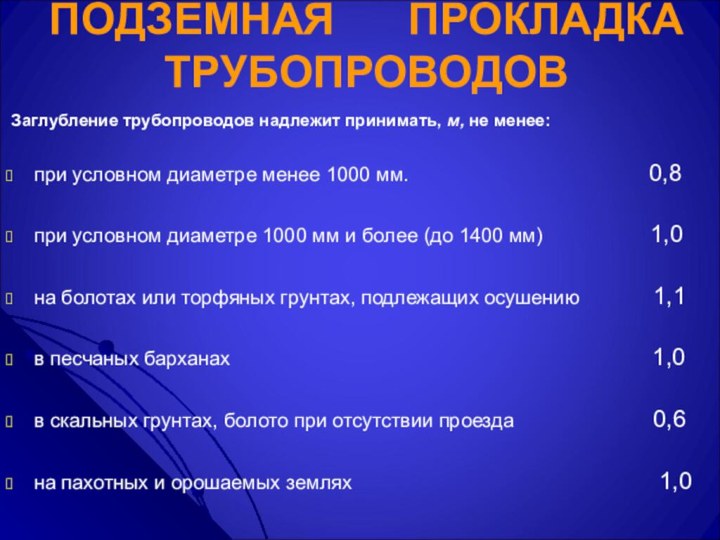

ПОДЗЕМНАЯ ПРОКЛАДКА ТРУБОПРОВОДОВ

Заглубление трубопроводов надлежит принимать,

м, не менее:

при условном диаметре менее 1000 мм.

0,8

при условном диаметре 1000 мм и более (до 1400 мм) 1,0

на болотах или торфяных грунтах, подлежащих осушению 1,1

в песчаных барханах 1,0

в скальных грунтах, болото при отсутствии проезда 0,6

на пахотных и орошаемых землях 1,0

Слайд 7

ПОДЗЕМНАЯ ПРОКЛАДКА ТРУБОПРОВОДОВ

Ширину траншеи понизу следует

назначать не менее:

D + 300мм – для трубопроводов диаметром

до 700мм;

1,5D для трубопроводов диаметром 700мм и более. При диаметрах трубопроводов 1200 и 1400мм и при траншеях с откосом свыше 1:0,5 ширину траншеи понизу допускается уменьшать до величины D + 500мм, где D – условный диаметр трубопровода.

Слайд 8

Для трубопроводов диаметром 1000мм и более в зависимости

от рельефа местности должна предусматриваться предварительная планировка трассы.

При

прокладке трубопровода в скальных, гравийно-галечниковых и щебенистых грунтах и засыпке этими грунтами следует предусматривать устройство подсыпки из мягких грунтов толщиной не менее 10см.

Изоляционные покрытия в этих условиях должны быть защищены от повреждения путём присыпки трубопровода мягким грунтом на толщину 20см или при засыпке с применением специальных устройств.

Слайд 9

При наличии вблизи трассы действующих оврагов и провалов,

которые могут повлиять на безопасную эксплуатацию трубопроводов, следует предусматривать

мероприятия по их укреплению. При проектировании и прокладке трубопроводов на косогорах, необходимо предусматривать устройство нагорных канав для отвода поверхностных вод от трубопровода.

При взаимном пересечении трубопроводов расстояние между ними в свету должны приниматься не менее 350мм, а пересечение выполняться под углом не менее 60°.

Слайд 11

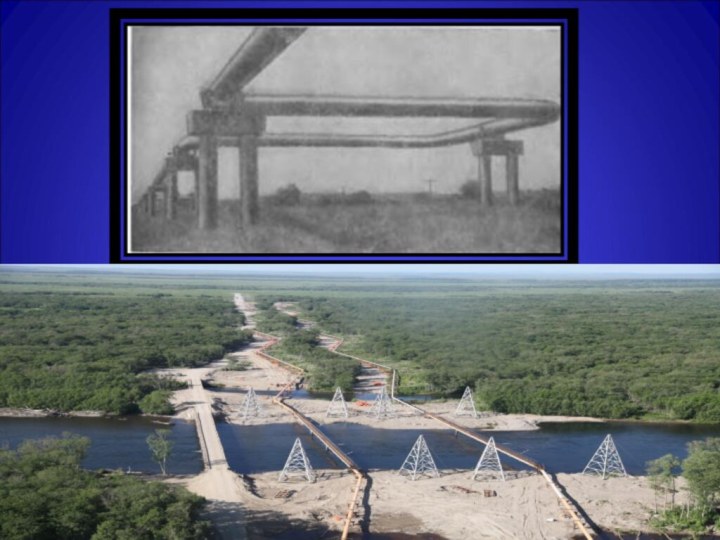

Надземная прокладка

Надземная прокладка наиболее целесообразна в районах неустойчивой

многолетней мерзлоты, так как при этом полностью исключается взаимодействие

трубопровода с грунтами, в горных районах, на сложных переходах через естественные и искусственные препятствия.

Надземная прокладка газопровода – сложный процесс строительства, особенно для газопроводов диаметром более 1020 мм. Здесь надо учитывать значительные температурные деформации газопроводов и предусматривать сложные компенсационные устройства. При большой протяжённости надземного газопровода необходимо сооружать переезды для транспорта.

Слайд 15

Могут выполняться

балочные;

шпренгельные;

арочные;

висячие;

вантовые;

мостовые

переходы.

Слайд 23

Надземные переходы должны проектироваться с учетом возможного пропуска

по ним очистных и диагностических устройств, заполнения газопровода водой

при гидростатических испытаниях, а также колебаний конструкций переходов в ветровом потоке.

В случае протяженных надземных переходов проектом должны предусматриваться и «закладываться» в смету затраты на технические средства и приспособления для осмотра и окраски газопровода.

Слайд 24

В местах установки на трубопроводе арматуры необходимо устраивать

стационарные площадки для ее обслуживания. Площадки должны быть несгораемыми

и иметь конструкцию, исключающую скопление на них мусора и снега.

Слайд 25

На начальном и конечном участках перехода трубопровода от

подземной к надземной прокладке необходимо предусматривать постоянные ограждения из

металлической сетки высотой не менее 2,2 м

При проектировании надземных переходов необходимо учитывать продольные перемещения трубопроводов в местах их выхода из грунта. Для уменьшения величины продольных перемещений в местах выхода трубопроводов из грунта допускается применение подземных компенсирующих устройств или устройство поворотов вблизи перехода (компенсатора-упора) с целью восприятия продольных перемещений подземного трубопровода на участке, примыкающем к переходу

Слайд 27

Опоры балочных систем трубопроводов следует проектировать из несгораемых

материалов. При проектировании надземных трубопроводов следует предусматривать электроизоляцию трубопровода

от опор

Высоту от уровня земли или верха покрытия дорог до низа трубы следует принимать в соответствии с требованиями СНиП II-89-80*, но не менее 0,5 м

Слайд 28

При прокладке трубопроводов через препятствия, расстояние от низа

трубы или пролетного строения следует принимать при пересечении:

оврагов и

балок — не менее 0,5 м до уровня воды при 5 %-ной обеспеченности;

несудоходных, несплавных рек и больших оврагов, где возможен ледоход, - не менее 0,2 м до уровня воды при 1%-ной обеспеченности и от наивысшего горизонта ледохода;

судоходных и сплавных рек — не менее величины норм подмостовых габаритов

Возвышение низа трубы или пролетных строений при наличии на несудоходных и несплавных реках заломов или корчехода устанавливается особо в каждом конкретном случае, но должно быть не менее 1 м над горизонтом высоких вод (по году 1%-ной обеспеченности)

Слайд 29

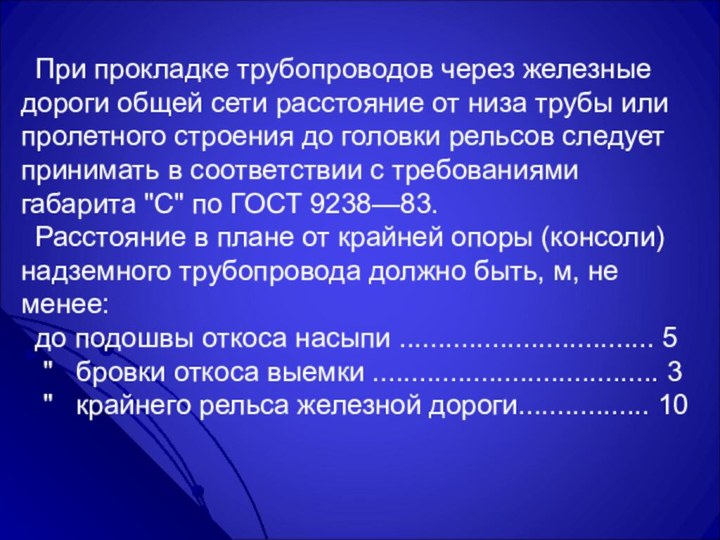

При прокладке трубопроводов через железные дороги общей сети

расстояние от низа трубы или пролетного строения до головки

рельсов следует принимать в соответствии с требованиями габарита "С" по ГОСТ 9238—83.

Расстояние в плане от крайней опоры (консоли) надземного трубопровода должно быть, м, не менее:

до подошвы откоса насыпи ................................. 5

" бровки откоса выемки ..................................... 3

" крайнего рельса железной дороги................. 10

Слайд 30

Наземная прокладка

Характеризуется тем, что нижняя образующая трубы имеет

отметку на уровне дневной поверхности грунта, выше неё (на

грунтовой подушке) или несколько ниже. Последний случай часто называют полузаглубленной или полуподземной прокладкой.

При этих способах прокладки газопровод обваловывают привозным или местным грунтом.

Наземная и полуподземная прокладка получили распространение при строительстве газопроводов в сильно обводнённых и заболоченных районах.

Слайд 33

Наземная прокладка в заболоченном районе

Слайд 34

Преимущество этих способов в том, что они позволяют

избежать дорогостоящей балластировки труб и ограничивают влияние газопровода на

грунт в условиях многолетней мерзлоты.

Однако область применения наземной прокладки, как и полуподземной, ограничена, так как для сооружения насыпи для газопроводов диаметром 1020 – 1420 мм требуются десятки километров грунта на единицу их длины. Чтобы использовать привозной грунт, необходимо наличие близлежащих карьеров и большое количество транспорта.

Слайд 35

Использование грунта, откапываемого вдоль газопровода, не всегда возможно

по геологическим соображениям и, как правило, нарушает естественное состояние

поверхности земли, естественный водосток, создаёт препятствие для перемещения транспорта. В густонаселённых районах и на сельскохозяйственных угодьях применять эти способы прокладки газопроводов нецелесообразно.

Слайд 36

Укладка трубопровода в траншею

Трубопровод следует укладывать в траншею

в зависимости от принятой технологии и способа производства работ

следующими методами:

- опусканием трубопровода с одновременной его изоляцией механизированным методом (при совмещенном способе производства изоляционно-укладочных работ);

- опусканием с бермы траншеи ранее заизолированных участков трубопровода (при раздельном способе производства работ);

- продольным протаскиванием ранее подготовленных плетей вдоль траншеи наплаву с последующим их погружением на дно.

Слайд 37

При укладке трубопровода в траншею должны обеспечиваться:

правильный выбор

количества и расстановки кранов-трубоукладчиков и минимально необходимой для производства

работ высоты подъема трубопровода над землей с целью предохранения трубопровода от перенапряжения, изломов и вмятин;

сохранность изоляционного покрытия трубопровода;

полное прилегание трубопровода ко дну траншеи по всей его длине;

проектное положение трубопровода.

Слайд 38

Производство изоляционно-укладочных работ совмещенным способом должно осуществляться с

применением кранов-трубоукладчиков, оснащенных троллейными подвесками. При необходимости подъема (поддержания)

изолированного трубопровода кранами-трубоукладчиками за изоляционной машиной должны применяться мягкие полотенца.

При раздельном способе производства работ по изоляции и укладке изолированный трубопровод следует опускать кранами-трубоукладчиками, оснащенными мягкими полотенцами.

Резкие рывки в работе кранов-трубоукладчиков, касание трубопровода о стенки траншеи и удары его о дно не допускаются

Слайд 39

Балластировка и закрепление трубопровода

придание технологическому сооружению отрицательной плавучести

и его закрепление в проектном положении

определение

Слайд 41

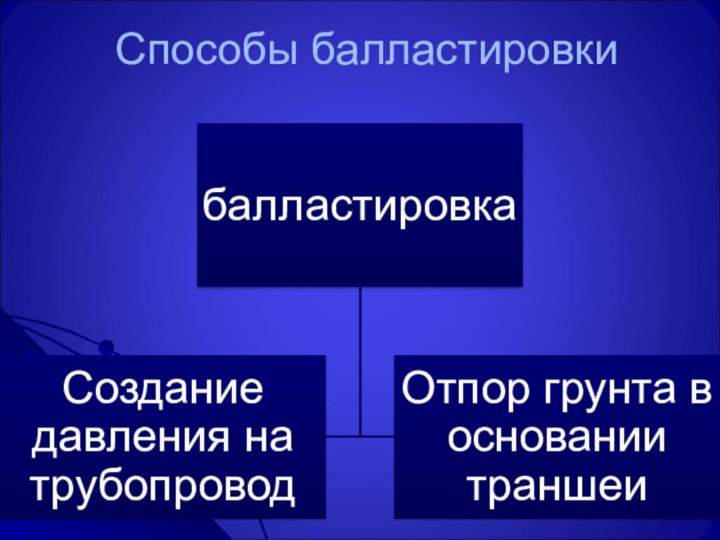

Отпор грунта в основании траншеи

Используются анкерные устройства различных

конструкций и типов

Слайд 42

Создание давления на трубопровод

бетонированные трубы

железобетонные и чугунные утяжелители

грунтовая

засыпка

устройства, выполненные из полотнищ нетканых синтетических материалов

полимерконтейнеры;

Слайд 43

Выбор конструкций и способов балластировки и закрепления газопроводов на проектных

отметках определяется рабочим проектом с учетом:

конкретных инженерно-геологических условий участков

трассы; вида и характеристики грунтов; рельефа местности;

схем прокладки трубопровода, расположения участков трубопровода в плане и в профиле (наличия и характера горизонтальных и вертикальных кривых);

мощности торфяной залежи на участке прокладки, типа болот и уровня грунтовых вод;

методов и сезона производства работ.

Слайд 44

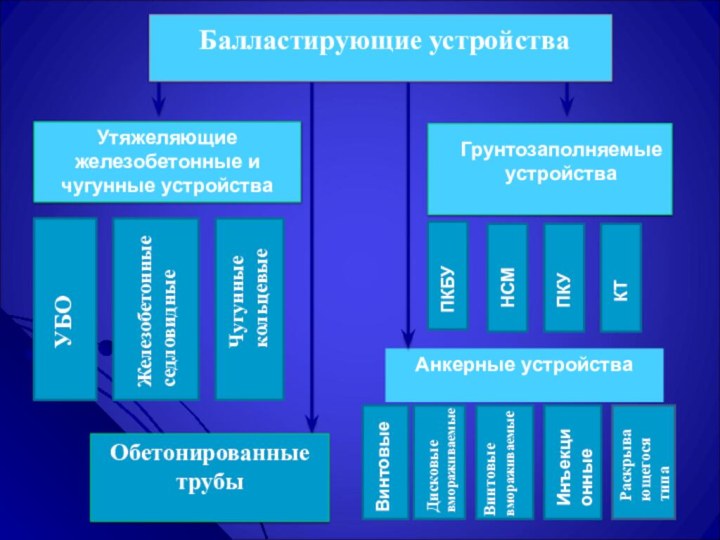

Утяжеляющие железобетонные и чугунные устройства

Анкерные устройства

Грунтозаполняемые устройства

Балластирующие устройства

УБО

Железобетонные

седловидные

Чугунные кольцевые

Обетонированные трубы

ПКБУ

НСМ

ПКУ

КТ

Винтовые

Дисковые

вмораживаемые

Винтовые вмораживаемые

Инъекционные

Раскрывающегося типа

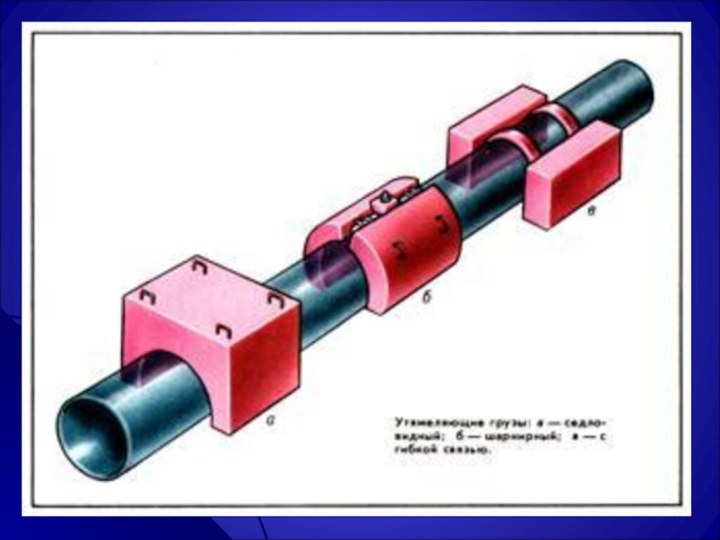

Слайд 47

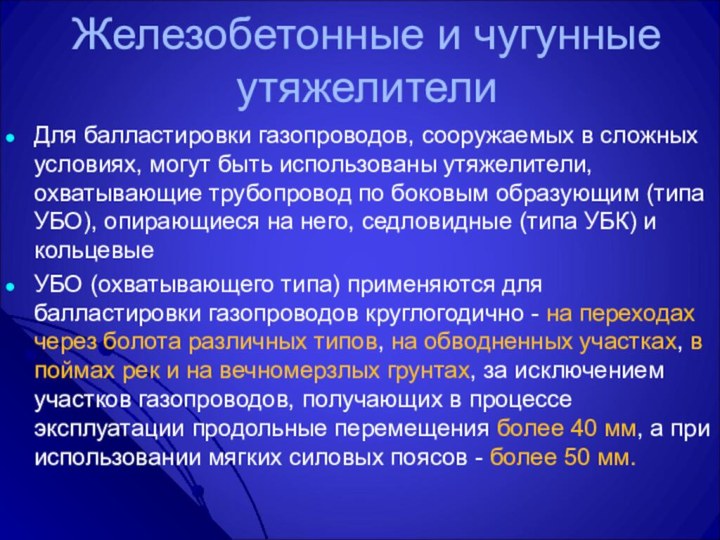

Для балластировки газопроводов, сооружаемых в сложных условиях, могут

быть использованы утяжелители, охватывающие трубопровод по боковым образующим (типа

УБО), опирающиеся на него, седловидные (типа УБК) и кольцевые

УБО (охватывающего типа) применяются для балластировки газопроводов круглогодично - на переходах через болота различных типов, на обводненных участках, в поймах рек и на вечномерзлых грунтах, за исключением участков газопроводов, получающих в процессе эксплуатации продольные перемещения более 40 мм, а при использовании мягких силовых поясов - более 50 мм.

Железобетонные и чугунные утяжелители

Слайд 49

Железобетонные и чугунные утяжелители

Слайд 50

Для создания замкнутого контура при групповом размещении утяжелителей

на трубопроводе следует использовать утяжелители типа УБО-М в которых

соединительные пояса устанавливаются в глухие пазы, размещенные на бетонных блоках

или утяжелители УБО-ПМ, представляющие собой разновидность утяжелителя УБО-М, в котором изъята часть бетона, превращающая бетонный блок в емкость для грунта.

Железобетонные и чугунные утяжелители

Слайд 51

Железобетонный утяжелитель типа УБО.

Используется в практике трубопроводного строительства.

Разрешен

к применению ВСН007-88.

1. Трубопровод

2. Блок утяжелителя

3. Крюк для навески

силового соединительного пояса

4. Силовой соединительный пояс

Слайд 52

Железобетонный утяжелитель типа УБО-М.

Разрешен к применению межведомственной приемочной

комиссией.

Разработана техническая документация.

1. Трубопровод

2. Блок утяжелителя

3. Глухой паз для

размещения крюка

4. Крюк для навески силового соединительного пояса

5. Силовой соединительный пояс

Слайд 53

Железобетонный утяжелитель тип УБО-ПМ.

Изготовлены опытные образцы. Проведены полигонные

и

Трассовые испытания. Результаты испытаний положительные.

Разработана техническая документация

1. Трубопровод

2. Блок

утяжелителя в виде короба

3. Узел для навески силового соединительного пояса

4. Силовой соединительный пояс

Слайд 57

Железобетонный утяжелитель типа 1-УБКМ.

Используется в практике трубопроводного строительства.

Разрешен

к применению ВСН 007-88 .

1. Трубопровод

2. Собственный утяжелитель

3.

Строповочные петли

Слайд 58

Железобетонный кольцевой утяжелитель типа УТК.

Используется в практике трубопроводного

строительства. Разрешен к

применению строительными нормами и правилами, а также

рекомендациями

Р589-86.

1. Трубопровод

2. Верхнее полукольцо

3. Нижнее полукольцо

4. Узел крепления полуколец

5. Футеровочный мат

Слайд 59

Винтовое, анкерное устройство ВАУ-1.

Используется в практике трубопроводного строительства.

Разрешен к

применению ВСН 007-88 .

1. Трубопровод

2. Тяга анкера с

наконечником

3. Винтовая лопасть

4. Силовой соединительный пояс

Слайд 60

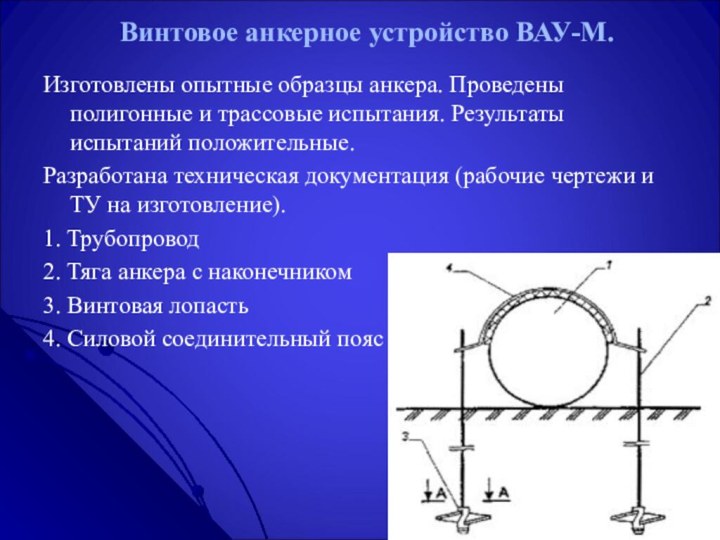

Винтовое анкерное устройство ВАУ-М.

Изготовлены опытные образцы анкера. Проведены

полигонные и трассовые испытания. Результаты испытаний положительные.

Разработана техническая документация

(рабочие чертежи и ТУ на изготовление).

1. Трубопровод

2. Тяга анкера с наконечником

3. Винтовая лопасть

4. Силовой соединительный пояс

Слайд 61

Свайное раскрывающееся анкерное устройство АС-200.

Изготовлены опытные образцы анкера.

Проведены полигонные и трассовые испытания. Результаты испытаний положительные.

Разработана техническая

документация (рабочие чертежи и ТУ на изготовление).

1. Трубопровод

2. Тяга

3. Раскрывающаяся лопасть

4. Конус

5. Силовой соединительный пояс

Слайд 62

Анкерное устройство раскрывающегося типа АР-401, АР-401В.

Разрешены к применению

ВСН 007-88

1. Трубопровод

2. Тяга (труба)

3. Раскрывающаяся лопасть

4. Силовой соединительный

пояс

Слайд 63

Дисковое вмораживаемое анкерное устройство ДАУ-02К.

Используются в практике трубопроводного

строительства. Разрешены к применению ВСН 007-88 .

1. Трубопровод

2. Тяга

3.

Диск

4. Ограничитель усилий

5. Силовой соединительный пояс

Слайд 64

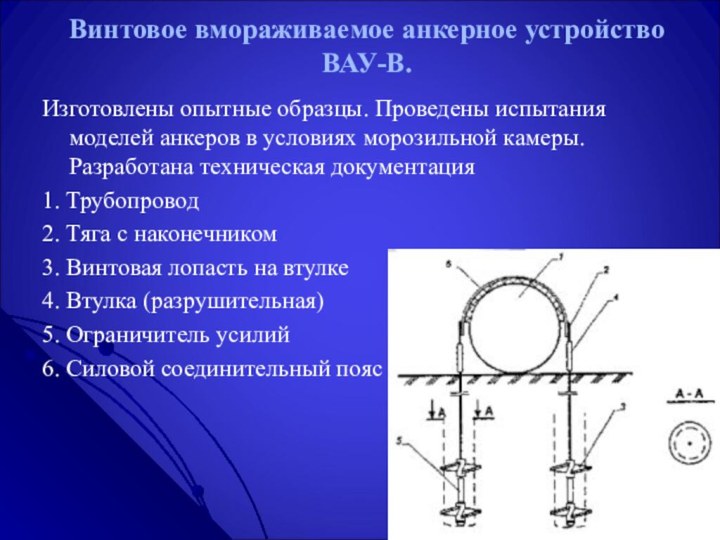

Винтовое вмораживаемое анкерное устройство ВАУ-В.

Изготовлены опытные образцы. Проведены

испытания моделей анкеров в условиях морозильной камеры. Разработана техническая

документация

1. Трубопровод

2. Тяга с наконечником

3. Винтовая лопасть на втулке

4. Втулка (разрушительная)

5. Ограничитель усилий

6. Силовой соединительный пояс

Слайд 65

Способ балластировки газопроводов минеральным грунтом засыпки с использованием

полотнищ из НСМ (для песчаных грунтов).

Используется в практике трубопроводного

строительства. Разрешено к применению ВСН 007-88

1. Трубопровод

2. Полотнище из НСМ

3. Металлический штырь

4. Грунт засыпки

Слайд 66

Способ балластировки газопровода комбинированным методом с минеральными грунтами

засыпки в сочетании с НСМ, утяжелителями различных конструкций или

анкерными устройствами.

Используется в трубопроводном строительстве. Разрешен к применению межведомственной приемочной комиссией.

1. Трубопровод

2. Полотнище из НСМ

3. Бандаж

4. Грунт засыпки

5. Бетонные утяжелители

Слайд 68

Схема балластировки заглубляемого трубопровода грунтом с применением полимерных

полотнищ:

а - в песчаных грунтах;

б - в глинистых

грунтах;

1 - минеральный грунт;

2 - трубопровод; 3 - полотнище;

4 - профиль околотрубной траншеи после оплывания грунта;

5 - первоначальный профиль околотрубной траншеи

Слайд 69

Полимерконтейнерное балластирующее устройство ПКБУ.

Используется в практике трубопроводного строительства.

Разрешено

к применению ВСН 007-88 .

1. Трубопровод

2. Контейнер из технической

ткани

3. Распорная рамка

4. Грузовая лента

Слайд 72

Одиночный, заполняемый грунтом полимерконтейнер ПКР-Ф.

Изготовлены опытные образцы, проведены

полигонные и трассовые испытания. Результаты испытаний положительные. Разработана техническая

документация (рабочие чертежи и ТУ на изготовление).

1. Трубопровод

2. Полимерконтейнер

3. Грунт засыпки

Слайд 76

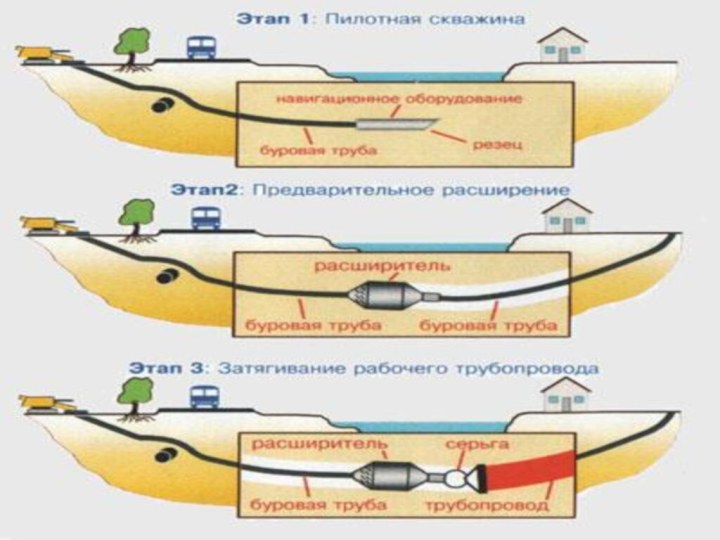

ГНБ

Включает в себя:

бурение пилотной скважины, направление которой придается

с помощью навигационного оборудования;

увеличение диаметра пилотной скважины до размера,

достаточного для протягивания трубы;

прокладывание трубы в скважине

Слайд 78

Схематическое изображение роликовой опоры

Слайд 79

Бурение пилотной скважины самый ответственный этап, от которого

зависит результат. Оно выполняется при помощи буровой головки со

встроенным излучателем. Буровая головка соединяется с гибкой приводной штангой, что позволяет управлять процессом прокладки пилотной скважины и имеет отверстия для подачи бурового раствора, охлаждающего и уменьшающего трение, а также предохраняющего скважину от обвалов и очищающего от обломков породы. Положение буровой головки контролируется с помощью локатора, который принимает и обрабатывает сигналы, поступающие от передатчика, встроенного в головку. Оператор с помощью изменения положения буровых штанг регулирует угол наклона буровой головки и определяет направление бурения в соответствии с проектной траекторией. Метод ГНБ отличается высоким уровнем автоматизации работ, требует точных расчетов и качественного оборудования.

Слайд 80

Преимущества метода ГНБ

большая надежность построенного объекта;

сокращение эксплуатационных затрат

(исключаются водолазные обследования, необходимость периодических работ по ликвидации размывов

берегов и ремонту берегоукреплений);

сокращение сроков строительства за счет использования высокотехнологичных буровых комплексов с большой скоростью проходки;

возможность строительства в любое время года;

сохранение природного ландшафта и экологического баланса в месте проведения работ, исключение техногенного воздействия на флору и фауну, размыва берегов и донных отложений водоемов

Слайд 81

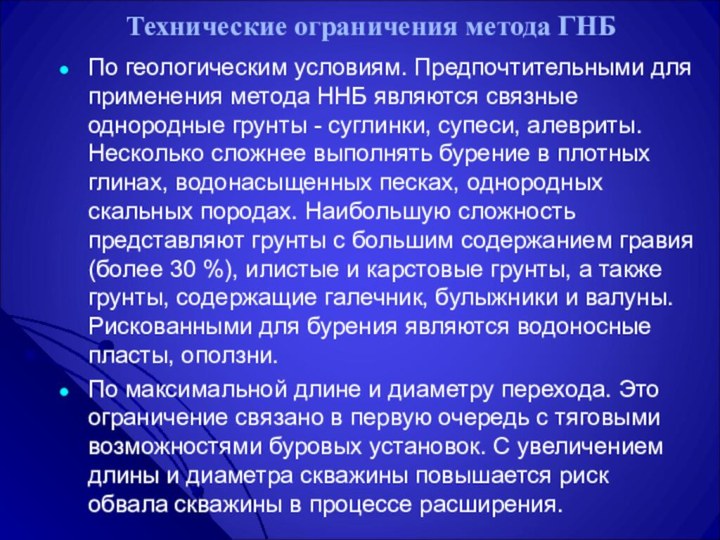

Технические ограничения метода ГНБ

По геологическим условиям. Предпочтительными для

применения метода ННБ являются связные однородные грунты - суглинки,

супеси, алевриты. Несколько сложнее выполнять бурение в плотных глинах, водонасыщенных песках, однородных скальных породах. Наибольшую сложность представляют грунты с большим содержанием гравия (более 30 %), илистые и карстовые грунты, а также грунты, содержащие галечник, булыжники и валуны. Рискованными для бурения являются водоносные пласты, оползни.

По максимальной длине и диаметру перехода. Это ограничение связано в первую очередь с тяговыми возможностями буровых установок. С увеличением длины и диаметра скважины повышается риск обвала скважины в процессе расширения.

Слайд 82

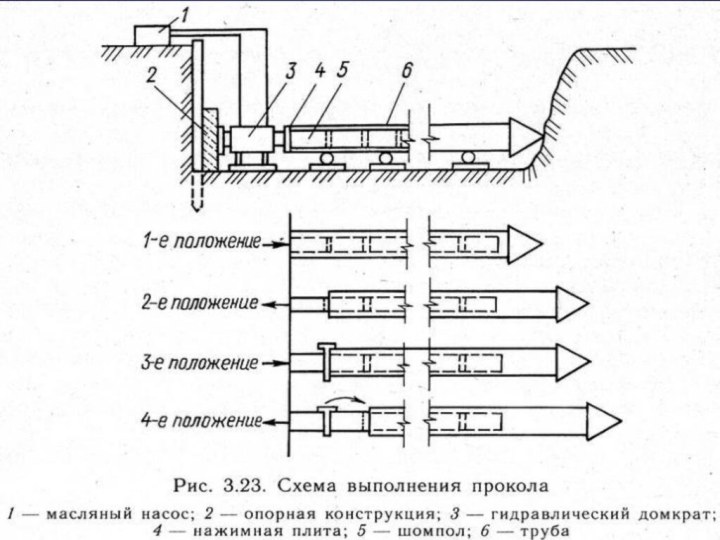

Прокол

Прокладка труб методом прокола состоит в проходке горизонтальных

скважин с помощью пневмопробойников и затягивании в них труб

диаметром до 600 мм. Длина прокладки таким способом достигает 60 м. Пробойник имеет цилиндрический корпус, в котором размещен ударник и воздухораспределительный механизм. Под действием сжатого воздуха по корпусу наносятся удары, способствующие его передвижению.

Основными преимуществами метода прокола являются большая скорость прохода пробойника и незначительное уплотнение окружающего грунта. Это особенно важно при укладке трубопроводов на близком расстоянии друг от друга, рядом с действующими коммуникациями или на большом расстоянии от поверхности.

Слайд 85

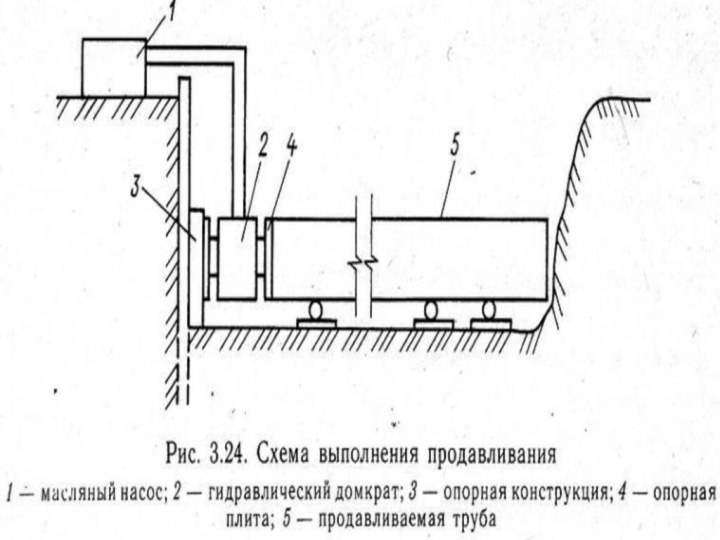

Продавливание

Метод продавливания стальных футляров - способ прокладки металлических

труб диаметром 800, 1000, 1200, 1400 мм и более

без необходимости рыть траншею. Применяется для трубопроводов длиной до 80 метров. Принцип метода состоит в том, что стальной металлический футляр, конец которого оснащен ножом, вдавливается в грунт с помощью гидравлических домкратов. При этом грунт переходит в трубу и выводится вручную. Метод продавливания хорошо подходит для прокладки труб под автомобильными, железнодорожными путями и другими сооружениями. Преимуществами метода являются возможность прокладки трубопроводов большого диаметра, высокая скорость работ, а также относительно низкая стоимость

Слайд 87

Бурошнековое бурение

Бурошнековое бурение - технология прокладки труб с

помощью шнековых буровых машин. Бурение производится из рабочего котлована

в приемный без выхода на поверхность. Метод позволяет прокладывать стальные, бетонные и полиэтиленовые трубы диаметром от 100 до 1700 мм длиной до 100 м. Прокладка трубопровода получается очень точной (отклонение от заданного направления не более 30 мм) и ровной, без провисания рабочей трубы. Это необходимо, прежде всего, при прокладке труб под железной дорогой.

Слайд 89

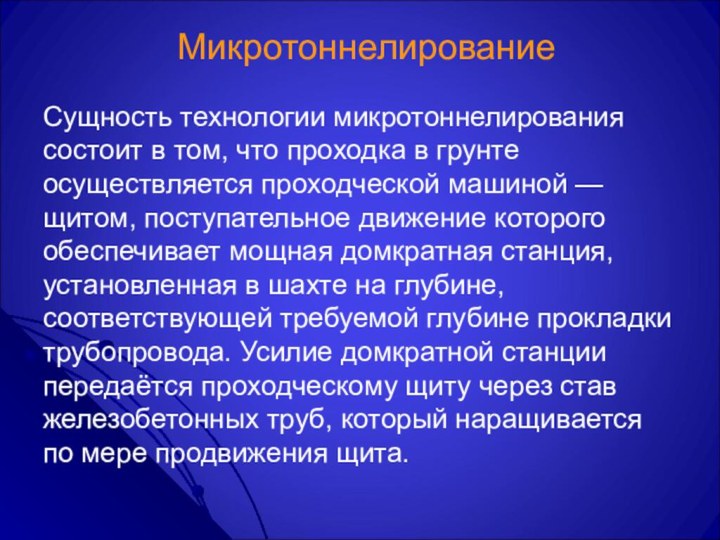

Микротоннелирование

Сущность технологии микротоннелирования состоит в том, что проходка

в грунте осуществляется проходческой машиной — щитом, поступательное движение

которого обеспечивает мощная домкратная станция, установленная в шахте на глубине, соответствующей требуемой глубине прокладки трубопровода. Усилие домкратной станции передаётся проходческому щиту через став железобетонных труб, который наращивается по мере продвижения щита.

Слайд 90

Технологический комплекс выполняемых операций по укладке трубопровода методом

микротоннелирования сводится к выполнению следующих основных видов работ:

устройство стартовой

шахты;

устройство приемной шахты;

монтаж технологического оборудования;

щитовая проходка с обустройством тоннеля железобетонными трубами;

сварка и предварительное гидравлическое испытание рабочего трубопровода на площадке;

устройство опор для укладки рабочего трубопровода;

протягивание трубопровода в тоннель;

гидравлическое испытание трубопровода (II этап);

контроль сплошности изоляционного покрытия;

забутовка межтрубного пространства (если необходимо).

Слайд 91

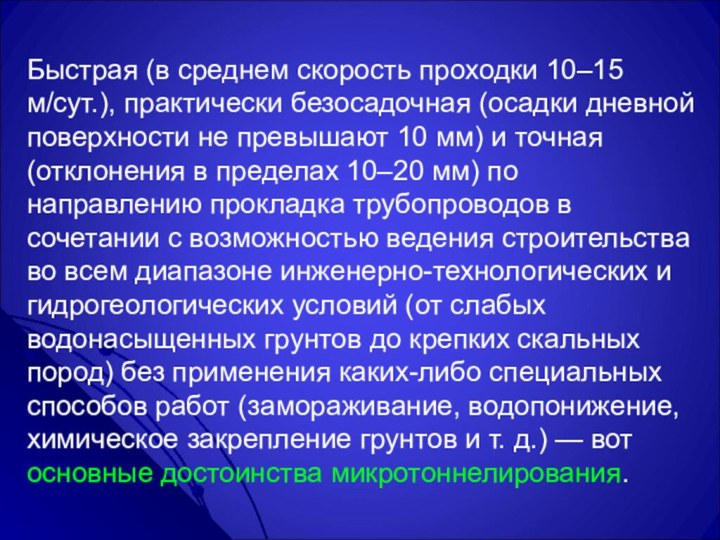

Быстрая (в среднем скорость проходки 10–15 м/сут.), практически

безосадочная (осадки дневной поверхности не превышают 10 мм) и

точная (отклонения в пределах 10–20 мм) по направлению прокладка трубопроводов в сочетании с возможностью ведения строительства во всем диапазоне инженерно-технологических и гидрогеологических условий (от слабых водонасыщенных грунтов до крепких скальных пород) без применения каких-либо специальных способов работ (замораживание, водопонижение, химическое закрепление грунтов и т. д.) — вот основные достоинства микротоннелирования.

Слайд 93

Строительство переходов трубопроводов через естественные и искусственные препятствия

Переходы через водные преграды, овраги, железные и автомобильные дороги

и другие инженерные коммуникации, которые не могут быть выполнены по ходу работы передвижными механизированными колоннами или комплексами поточным методом, должны быть закончены строительством ко времени подхода этих колонн.

Слайд 94

Существует три основных метода прокладки трубопроводов

через естественные и искусственные препятствия:

Траншейный (открытый) метод строительства состоит

в укладке газопровода в подводные и береговые траншеи, разработанные землеройной техникой.

Бестраншейный метод строительства подводного перехода – это протаскивание сваренного и заизолированного трубопровода в заранее подготовленную скважину необходимого диаметра, пробуренную ниже прогнозируемого размыва дна реки.

Укладка по дну водной преграды - заключается в укладке, сваренной, заизолированной, забалластированной и защищённой от механических повреждений плети трубопровода на дно водной преграды пересекаемой магистральным трубопроводом.

Слайд 95

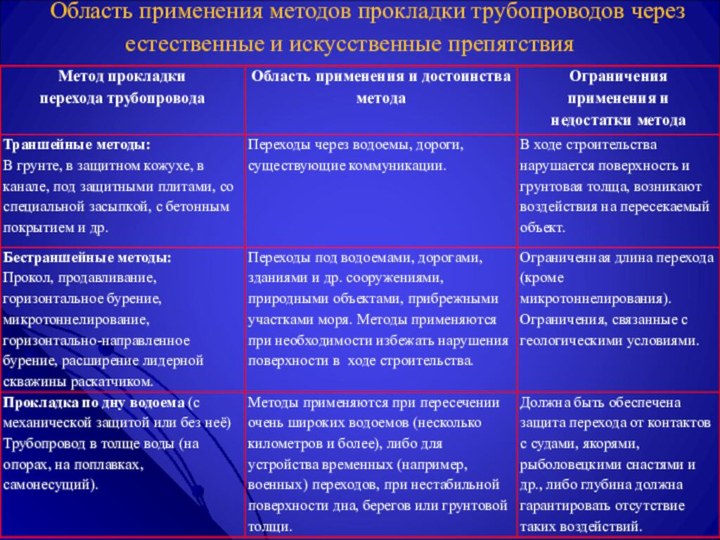

Область применения методов прокладки трубопроводов через естественные и

искусственные препятствия

Слайд 96

Подводные переходы

Подводный переход – участок (составляющая) линейной части,

предназначенный для пересечения газопроводом естественных и искусственных водных объектов.

Подводный

переход (ПП) – это гидротехническая система сооружений одного или нескольких трубопроводов, пересекающая реку или водоем, при строительстве которой применяются специальные методы производства подводно-технических работ и уложенный, как правило, с заглублением в дно водоема (реки, озера, канала, водохранилища и т.д.).

Слайд 97

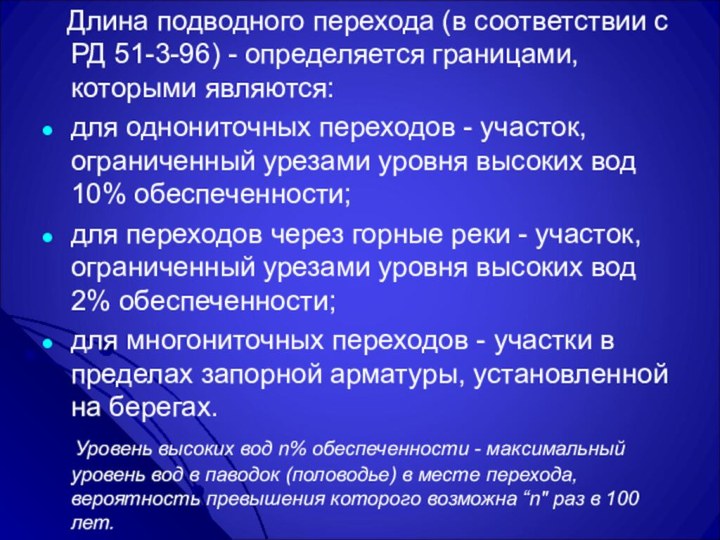

Длина подводного перехода (в соответствии с

РД 51-3-96) - определяется границами, которыми являются:

для однониточных переходов

- участок, ограниченный урезами уровня высоких вод 10% обеспеченности;

для переходов через горные реки - участок, ограниченный урезами уровня высоких вод 2% обеспеченности;

для многониточных переходов - участки в пределах запорной арматуры, установленной на берегах.

Уровень высоких вод n% обеспеченности - максимальный уровень вод в паводок (половодье) в месте перехода, вероятность превышения которого возможна “n" раз в 100 лет.

Слайд 99

Траншейные способы прокладки

укладка протаскиванием трубопровода по дну разработанной

траншеи с помощью тягового механизма;

укладка трубопровода в подводную траншею

со льда или дамбы;

укладка свободным погружением или сплавом;

укладка с трубоукладочного судна.

Слайд 100

Внешний вид приваренного к дюкеру оголовка

Слайд 105

Укладка дюкера через малую водную преграду с

дамбы

Слайд 109

Трубоукладочное судно

Стрингер для отпуска трубопровода в воду

Слайд 110

Берегоукрепление

крепление пространственной решётки

Слайд 111

укладка гибких решётчатых покрытий с засыпкой камнем

Слайд 114

отсыпка торфо-песчаной смесью с посевом трав

Слайд 115

ГОТОВЫЙ УЧАСТОК ПОДВОДНОГО ПЕРЕХОДА

Слайд 116

Бестраншейные способы прокладки

расширение пробуренных скважин раскатчиком;

горизонтально-направленное бурение (в

том числе шнековое);

микротоннелирование.

Слайд 117

Внешний вид раскатчика в момент раскатки скважины с

одновременными протаскиванием трубопровода

Слайд 123

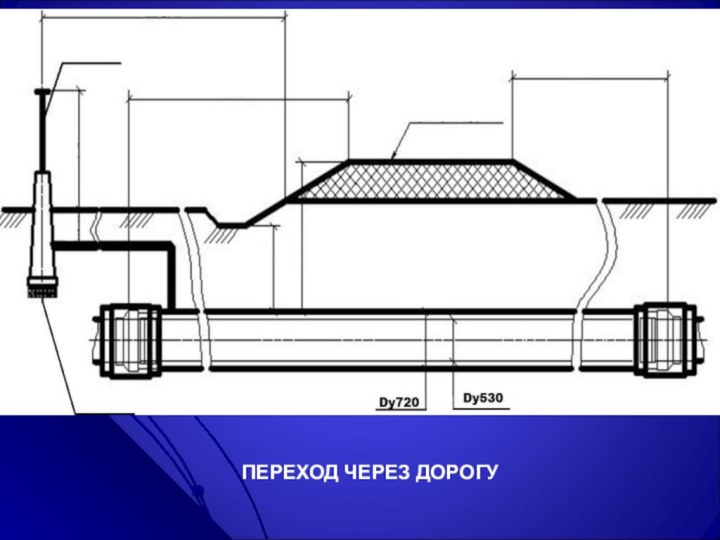

Переходы под автомобильными и железными дорогами

Переходы магистральных газопроводов

под железными и автомобильными дорогами состоят из защитного кожуха,

рабочего трубопровода (трубной плети), опор, манжет, отводной трубы и вытяжной свечи

Слайд 127

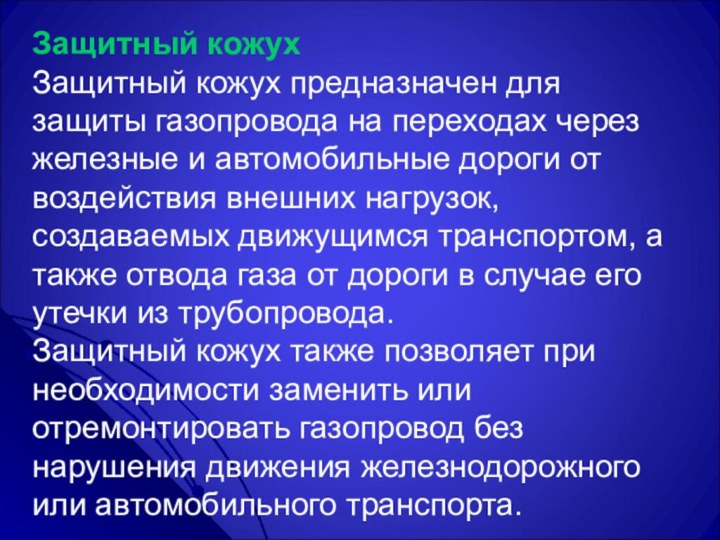

Защитный кожух

Защитный кожух предназначен для защиты газопровода на

переходах через железные и автомобильные дороги от воздействия внешних

нагрузок, создаваемых движущимся транспортом, а также отвода газа от дороги в случае его утечки из трубопровода.

Защитный кожух также позволяет при необходимости заменить или отремонтировать газопровод без нарушения движения железнодорожного или автомобильного транспорта.

Слайд 128

Трубная плеть

Газопровод

подземного перехода через автомобильную и железную дороги относится к

участкам В и I категории магистрального газопровода.

Опоры

Опоры служат для размещения внутри защитного кожуха трубной плети.

Опоры выполняют несколько функций. Они воспринимают нагрузку трубопровода и передают ее защитному кожуху. Служат скользящими элементами при протаскивании плети в кожухе, а при эксплуатации - диэлектрическим изолятором между газопроводом и кожухом.

Количество опор и расстояния между ними определяются расчетом и указываются в рабочих чертежах.

Слайд 129

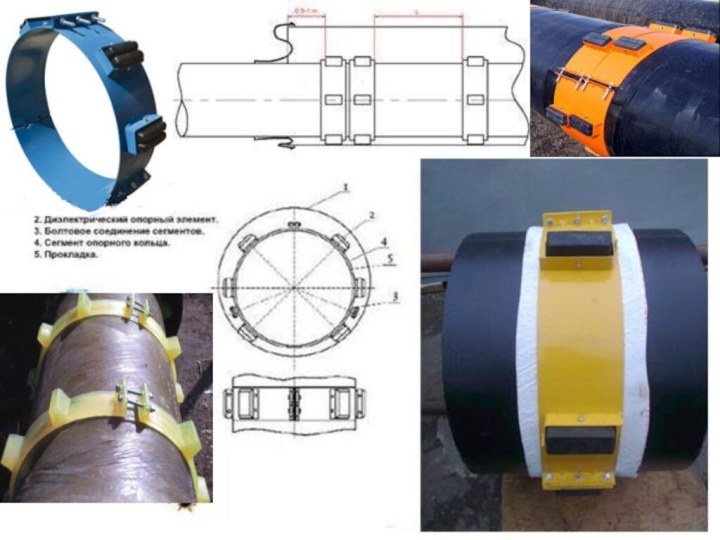

Опоры бывают роликовые и ползунковые.

Роликовые

опоры используют при прокладке плети в защитных кожухах большой

длины.

Ползунковая опора (опорно-направляющее кольцо) состоит из сегментов, соединенных болтами, и опорных элементов (подушек), изготавливаемых из диэлектрических материалов (полиэтилен, полиуретан, текстолит и т. п.).

Слайд 131

Манжеты

Манжеты предназначены для герметизации межтрубного

пространства между защитным кожухом и газопроводом. Они предохраняют от

проникновения влаги в полость защитного кожуха. Манжеты устанавливаются на обоих концах защитного кожуха.

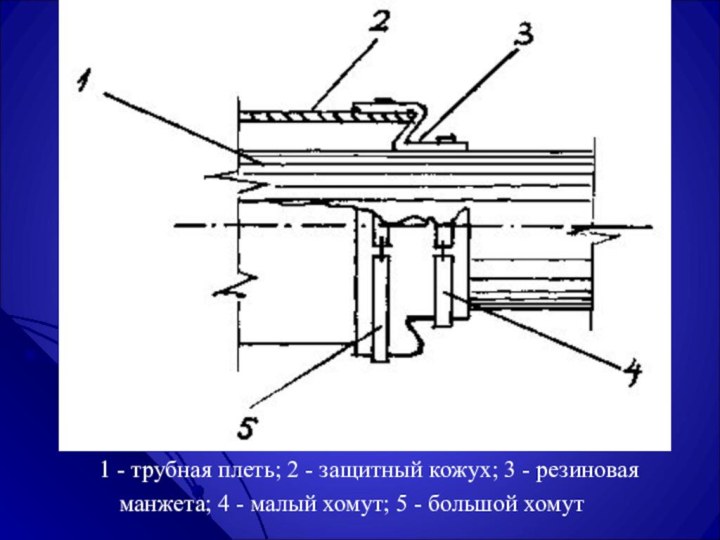

Конструкция манжеты приведена на рис. Резиновая манжета надевается сначала на плеть, затем - на кожух с таким условием, чтобы образовалась гофра между плетью и кожухом, которая служит компенсатором при перемещениях газопровода относительно кожуха).

Слайд 132

1 - трубная плеть; 2 - защитный кожух;

3 - резиновая манжета; 4 - малый хомут; 5

- большой хомут

Слайд 133

1 - трубная плеть; 2 - защитный футляр;

3 - резиновая манжета; 4 - опора ; 5

– защитный кожух

Слайд 135

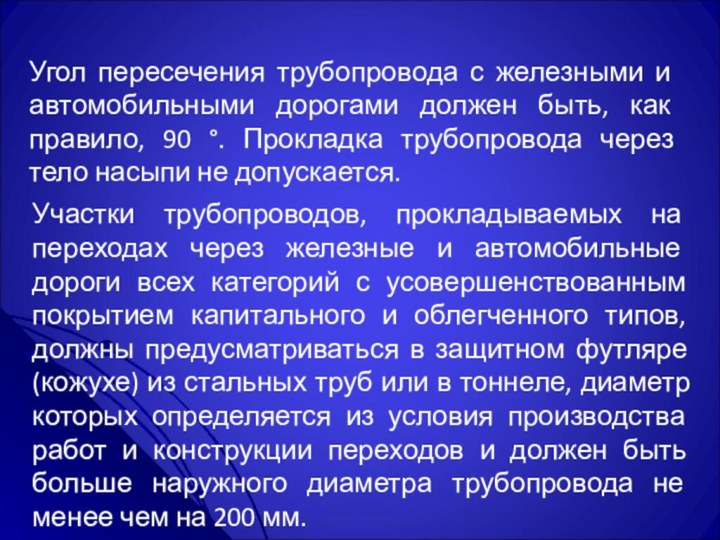

Участки трубопроводов, прокладываемых на переходах через железные и

автомобильные дороги всех категорий с усовершенствованным покрытием капитального и

облегченного типов, должны предусматриваться в защитном футляре (кожухе) из стальных труб или в тоннеле, диаметр которых определяется из условия производства работ и конструкции переходов и должен быть больше наружного диаметра трубопровода не менее чем на 200 мм.

Угол пересечения трубопровода с железными и автомобильными дорогами должен быть, как правило, 90 °. Прокладка трубопровода через тело насыпи не допускается.

Слайд 136

Концы футляра должны выводиться на расстояние:

а) при прокладке

трубопровода через железные дороги:

от осей крайних путей —50 м,

но не менее 5 м от подошвы откоса насыпи и 3 м от бровки откоса выемки;

б) при прокладке трубопровода через автомобильные дороги - от бровки земляного полотна -25 м, но не менее 2 м от подошвы насыпи.

На подземных переходах газопроводов через железные и автомобильные дороги концы защитных футляров должны иметь уплотнения из диэлектрического материала.

Слайд 137

На одном из концов футляра или тоннеля следует

предусматривать вытяжную свечу на расстоянии по горизонтали, м, не

менее:

от оси крайнего пути железных дорог общего пользования ....40

то же, промышленных дорог ...................................................... 25

от подошвы земляного полотна автомобильных дорог ........... 25

Высота вытяжной свечи от уровня земли должна быть не менее 5 м.

Слайд 138

Заглубление участков трубопроводов, прокладываемых под железными дорогами общей

сети, должно быть не менее 2 м от подошвы

рельса до верхней образующей защитного футляра, а в выемках и на нулевых отметках, кроме того, не менее 1,5 м от дна кювета, лотка или дренажа.

Заглубление участков трубопроводов, прокладываемых под автомобильными дорогами всех категорий, должно приниматься не менее 1,4 м от верха покрытия дороги до верхней образующей защитного футляра, а в выемках и на нулевых отметках, кроме того, не менее 0,4 м от дна кювета, водоотводной канавы или дренажа.

Слайд 139

Минимальное расстояние по горизонтали в свету от подземного

трубопровода в местах его перехода через железные дороги общей

сети должно приниматься, м, до:

Слайд 140

ПРОКЛАДКА ТРУБОПРОВОДОВ

В ОСОБЫХ ПРИРОДНЫХ УСЛОВИЯХ

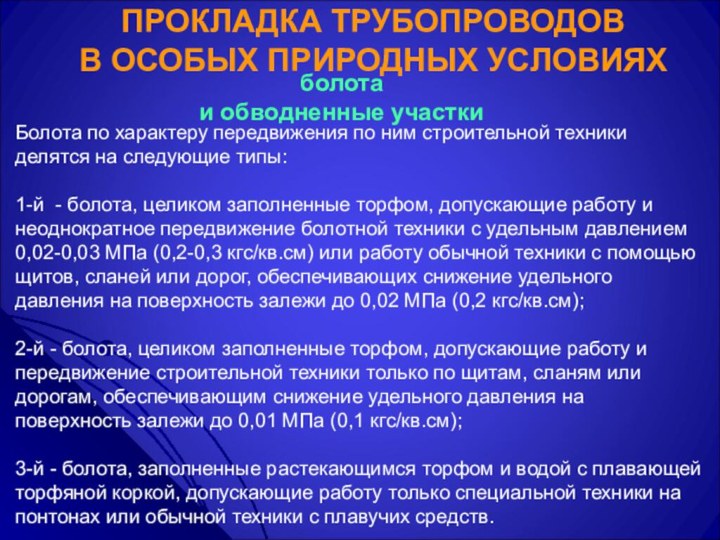

Болота по

характеру передвижения по ним строительной техники делятся на следующие

типы:

1-й - болота, целиком заполненные торфом, допускающие работу и неоднократное передвижение болотной техники с удельным давлением 0,02-0,03 МПа (0,2-0,3 кгс/кв.см) или работу обычной техники с помощью щитов, сланей или дорог, обеспечивающих снижение удельного давления на поверхность залежи до 0,02 МПа (0,2 кгс/кв.см);

2-й - болота, целиком заполненные торфом, допускающие работу и передвижение строительной техники только по щитам, сланям или дорогам, обеспечивающим снижение удельного давления на поверхность залежи до 0,01 МПа (0,1 кгс/кв.см);

3-й - болота, заполненные растекающимся торфом и водой с плавающей торфяной коркой, допускающие работу только специальной техники на понтонах или обычной техники с плавучих средств.

болота

и обводненные участки

Слайд 141

На болотах и заболоченных участках должна предусматриваться подземная

прокладка газопроводов.

Как исключение, при соответствующем обосновании допускается укладка газопроводов

по поверхности болота в теле насыпи (наземная прокладка) или на опорах (надземная прокладка). При этом должна быть обеспечена прочность газопровода, общая устойчивость его в продольном направлении и против всплытия, а также защита от теплового воздействия в случае разрыва одной из ниток.

Подземная прокладка трубопроводов в зависимости от времени года, методов производства работ, степени обводненности, несущей способности грунта и оснащенности строительного участка оборудованием осуществляется следующими способами:

- укладкой с бермы траншеи или лежневой дороги;

- сплавом;

- протаскиванием по дну траншеи;

- укладкой в специально создаваемую в пределах болота насыпь.

Способ прокладки трубопровода определяется проектом.

Слайд 146

Наименьшие размеры насыпи должны приниматься следующими:

- толщина слоя

грунта над газопроводом не менее 0,8 м с учетом

уплотнения грунта в результате осадки;

- ширина насыпи поверху равной 1,5 диаметра газопровода, но не менее 1,5 м;

- откосы насыпи в зависимости от свойств грунта, но не менее 1:1,25.