Слайд 2

ВНЕШНИЕ ФАКТОРЫ, ВЛИЯЮЩИЕ НА УСТАНОВКУ МАШИН

По характеру расположения

в пространстве во время работы различают машины стационарные и

подвижные. Монтаж стационарной машины состоит из сборки узлов, установки машины на предназначенное место и выверки ее координат относительно осей здания цеха и других машин. При этом могут возникать монтажные ошибки нарушающие правильную работу машины.

В большинстве машин различают: двигатель, механизмы, преобразующие движение (редукторы, коробки передач и т. п.), и рабочую часть, выполняющую основную задачу машины. Движение от одних узлов к другим передается с помощью различных передач или соединительных устройств (ременные, цепные или зубчатые передачи, муфты различных конструкций). Для правильной работы передач или соединительных устройств требуется, чтобы соединяемые ими детали разных узлов находились в определенном положении относительно друг друга.

Слайд 3

Большинство указанных связей допускает большие или меньшие отклонения

от проектного положения без существенного нарушения их работы (ошибки

монтажа). Искажения относительного расположения машин или их частей появляются чаще, как результат усилий, возникающих в машине во время ее работы. Поэтому при монтаже нужно стремиться устанавливать машины по наименьшему значению допуска на неточность расположения.

Монтаж машин производится по техническим условиям, в которых обычно оговариваются величины предельных отклонений (допусков) от нормального положения.

Слайд 4

ВНЕШНИЕ ФАКТОРЫ, ВЛИЯЮЩИЕ НА УСТАНОВКУ МАШИН

На точность

установки машины влияют следующие основные причины:

а) точность изготовления фундамента; (Железобетонные,

бетонные, кирпичные и иные фундаменты)

б) точность изготовления несущих металлических конструкций;

в) точность посадочных поверхностей машины;

г) конструктивные особенности машины (вес, габариты и т. п.), вызывающие деформации самой машины или ее фундамента и вносящие искажения в ее установку;

д) точность показаний измерительных приборов

При монтаже машин наиболее часто приходится определять

следующие отклонения их положения от проектного:

а) отклонения от плоскостности;

б) отклонения от прямолинейности;

в) отклонения от соосности;

г) отклонения от параллельности;

д) отклонения от перпендикулярности;

е) ошибки расстояний между элементами;

ж) ошибки углового положения элементов

Слайд 5

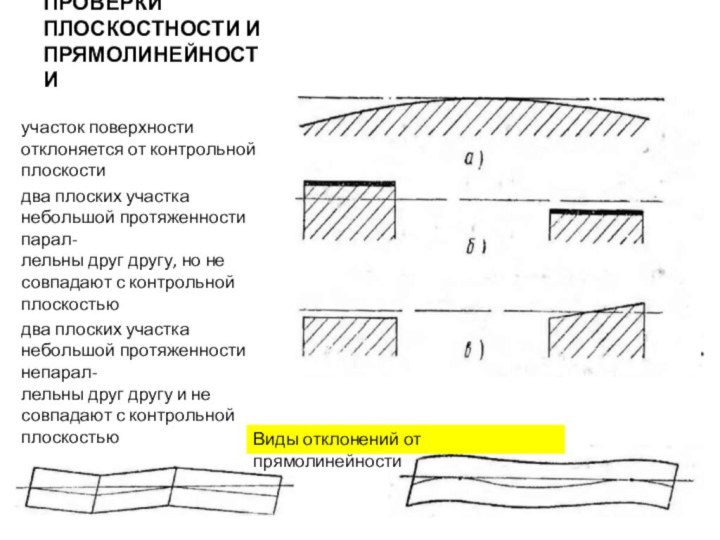

СПОСОБЫ ПРОВЕРКИ ПЛОСКОСТНОСТИ И ПРЯМОЛИНЕЙНОСТИ

участок поверхности отклоняется от

контрольной плоскости

два плоских участка небольшой протяженности парал-

лельны друг

другу, но не совпадают с контрольной плоскостью

два плоских участка небольшой протяженности непарал-

лельны друг другу и не совпадают с контрольной плоскостью

Виды отклонений от прямолинейности

Слайд 6

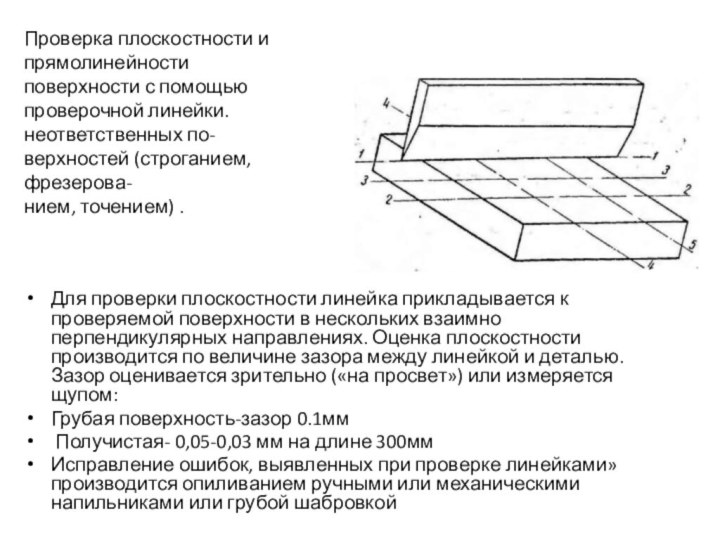

Для проверки плоскостности линейка прикладывается к проверяемой поверхности

в нескольких взаимно перпендикулярных направлениях. Оценка плоскостности производится по

величине зазора между линейкой и деталью. Зазор оценивается зрительно («на просвет») или измеряется щупом:

Грубая поверхность-зазор 0.1мм

Получистая- 0,05-0,03 мм на длине 300мм

Исправление ошибок, выявленных при проверке линейками»

производится опиливанием ручными или механическими напильниками или грубой шабровкой

Проверка плоскостности и прямолинейности

поверхности с помощью проверочной линейки. неответственных по-

верхностей (строганием, фрезерова-

нием, точением) .

Слайд 7

Большую точность дает проверка плоскостности и прямолинейности на

краску с помощью проверочных линеек и плит. Для этого

на контрольную плиту или линейку наносится тонким слоем краска (чаще всего лазурь или сажа). Оценка плоскостности и прямолинейности производится по числу пятен касания, остающихся на проверяемой поверхности после соприкосновении с плитой или линейкой. Обычно определяется число пятен в квадрате 25 X 25 мм в нескольких местах проверяемой поверхности.

Требуемое число пятен зависит от назначения поверхности в машине:

Поверхности, обеспечивающие точное перемещение сопряженных деталей (направляющие станин, супортов металлорежущих станков и т. п.) . 12—14

Поверхности, обеспечивающие частое перемещение сопряженных деталей (направляющие станин ковочных молотов, прессов, прокатных станов и т. п.) ... . 8—10

Поверхности, обеспечивающие редкое перемещение сопряженных деталей 4—6

Слайд 8

Проверка плоскостности с помощью линейки и штихмаса

производится в

тех случаях, когда непосредственное наложение линейки на проверяемую поверхность

затруднено. Линейку 2 устанавливают над проверяемой плоскостью на двух равных по

высоте калиброванных стойках 1 .Оценка прямолинейности производится на основании показаний штихмаса 3 в нескольких местах.

Слайд 9

Проверка совпадения двух плоских участков в одной горизонтальной

плоскости может производиться линейкой 1 и уровнем 2). Проверка

прилегаемости линейки к проверяемым участкам осуществляется щупом. Подобным же способом, но без уровня, можно проверить совпадение двух плоских участков в любой плоскости (наклонной, вертикальной).

Слайд 10

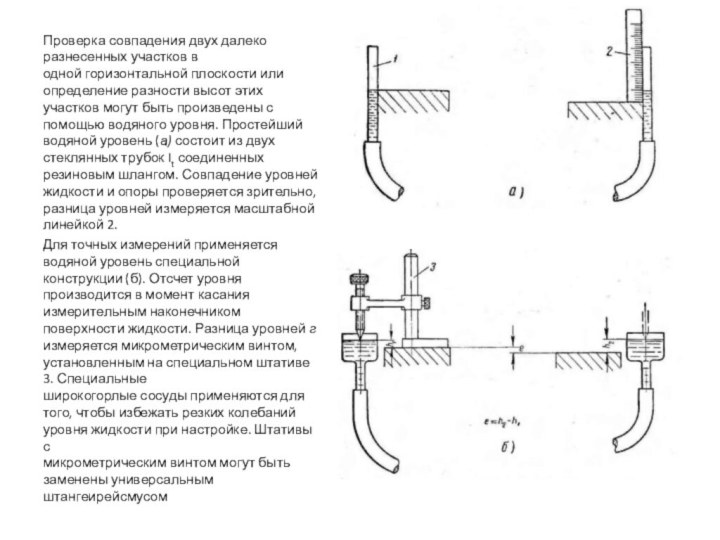

Проверка совпадения двух далеко разнесенных участков в

одной горизонтальной

плоскости или определение разности высот этих участков могут быть

произведены с помощью водяного уровня. Простейший водяной уровень (а) состоит из двух

стеклянных трубок It соединенных резиновым шлангом. Совпадение уровней жидкости и опоры проверяется зрительно, разница уровней измеряется масштабной линейкой 2.

Для точных измерений применяется водяной уровень специальной конструкции (б). Отсчет уровня производится в момент касания измерительным наконечником поверхности жидкости. Разница уровней г измеряется микрометрическим винтом, установленным на специальном штативе 3. Специальные

широкогорлые сосуды применяются для того, чтобы избежать резких колебаний уровня жидкости при настройке. Штативы с

микрометрическим винтом могут быть заменены универсальным штангеирейсмусом

Слайд 11

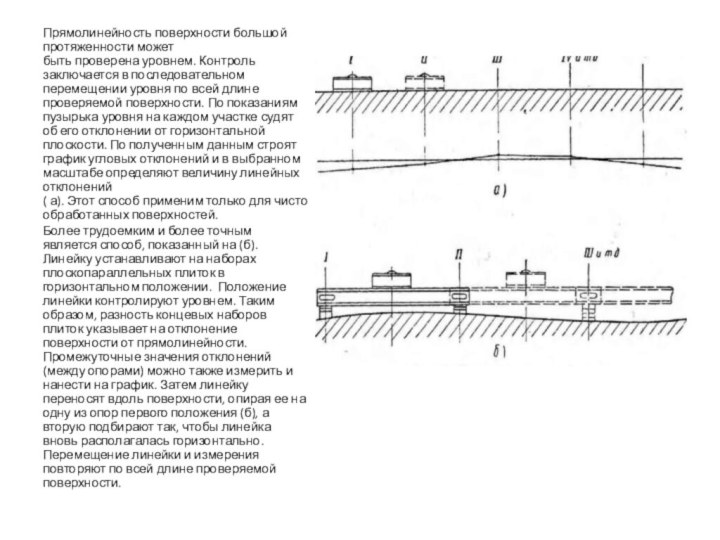

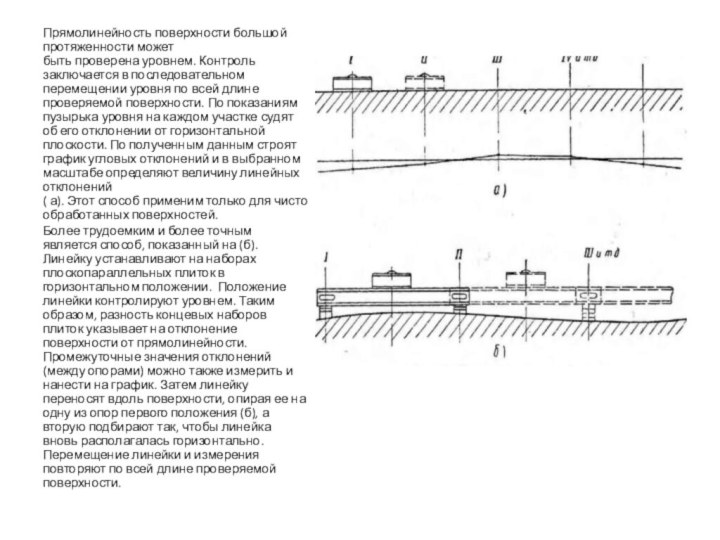

Прямолинейность поверхности большой протяженности может

быть проверена уровнем. Контроль

заключается в последовательном перемещении уровня по всей длине проверяемой

поверхности. По показаниям пузырька уровня на каждом участке судят об его отклонении от горизонтальной плоскости. По полученным данным строят график угловых отклонений и в выбранном масштабе определяют величину линейных отклонений

( а). Этот способ применим только для чисто обработанных поверхностей.

Более трудоемким и более точным является способ, показанный на (б). Линейку устанавливают на наборах плоскопараллельных плиток в горизонтальном положении. Положение

линейки контролируют уровнем. Таким образом, разность концевых наборов плиток указывает на отклонение поверхности от прямолинейности. Промежуточные значения отклонений (между опорами) можно также измерить и нанести на график. Затем линейку переносят вдоль поверхности, опирая ее на одну из опор первого положения (б), а вторую подбирают так, чтобы линейка вновь располагалась горизонтально. Перемещение линейки и измерения повторяют по всей длине проверяемой поверхности.

Слайд 12

Проверка прямолинейности поверхностей большой протяжен-

ности (до 30—40 м)

или очень далеко разнесенных участков осуществляются оптическим методом. Известно

несколько способов проверки прямолинейности с помощью специальных оптических приборов, таких, как зрительные трубы, автоколлиматоры,

приборы для проверки станин металлорежущих станков. В монтажной практике эти приборы находят ограниченное применение. При монтаже машин наиболее широко используется техническое нивелирование, являющееся универсальным способом для

переноса осей в любых направлениях, для проверки прямолинейности и для измерения разности высот далеко разнесенных точек и участков.

Широкое применение нашли различные инструменты на базе лазеров .

Прямолинейность поверхностей можно проверять с помощью струны. Он может быть применен для проверки как горизонтальных, так и вертикальных и любых наклонных поверхностей. При установке струны один ее конец обычно закрепляется неподвижно, а другой перебрасывается через блок или гладкий круглый стержень, и к нему подвешивается груз, натягивающий струну.

Проверка прямолинейности производится с помощью штихмаса, которым замеряется в нескольких точках расстояние от проверяемой поверхности до струны. По показаниям штихмаса судят об отклонении поверхности от прямолинейности.

Слайд 13

СПОСОБЫ ПРОВЕРКИ ОТКЛОНЕНИЙ ОТ СООСНОСТИ

При отклонении от соосности

получается перекос осей( а), смещение осей (б) или одновременное

сочетание перекоса и смещения осей. Перекос осей характеризуется величиной угла перекоса, а смещение осей — величиной расхождения в в мм на 1 пог. м.

Разновидностью отклонения от соосности является несовпадение осей деталей, насаженных одна на другую, вызывающее при вращении так называемое «биение» .

Слайд 14

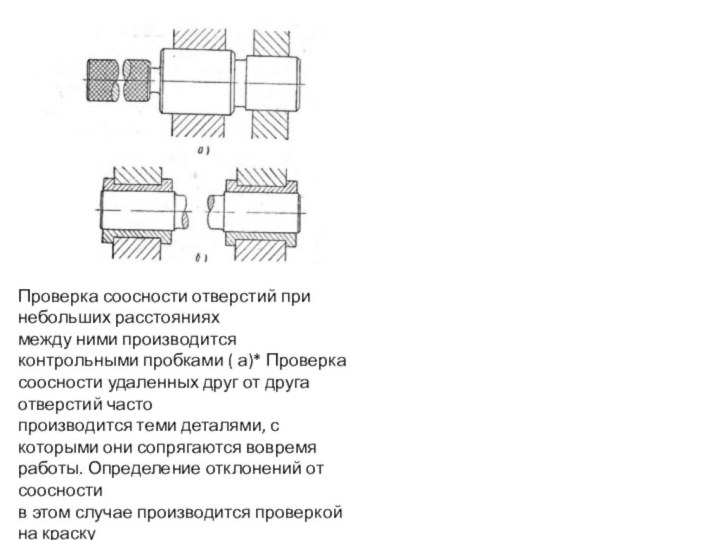

Проверка соосности отверстий при небольших расстояниях

между ними

производится контрольными пробками ( а)* Проверка соосности удаленных друг

от друга отверстий часто

производится теми деталями, с которыми они сопрягаются вовремя работы. Определение отклонений от соосности

в этом случае производится проверкой на краску

Слайд 15

Соосность цилиндрических поверхностей значительной длины и большого диаметра

(более 250 мм) проверяется с помощью струны и штихмаса.

Струной

можно проверять соосность как в горизонтальном, так и в вертикальном направлении. В послед-

нем случае для натяжения струны применяется отвес.

Слайд 16

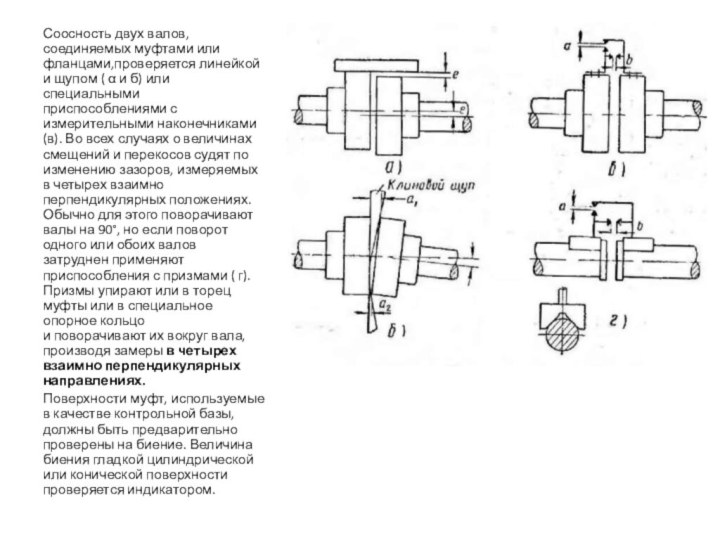

Соосность двух валов, соединяемых муфтами или фланцами,проверяется линейкой

и щупом ( α и б) или специальными приспособлениями

с измерительными наконечниками

(в). Во всех случаях о величинах смещений и перекосов судят по изменению зазоров, измеряемых в четырех взаимно перпендикулярных положениях. Обычно для этого поворачивают валы на 90°, но если поворот одного или обоих валов затруднен применяют приспособления с призмами ( г). Призмы упирают или в торец муфты или в специальное опорное кольцо

и поворачивают их вокруг вала, производя замеры в четырех

взаимно перпендикулярных направлениях.

Поверхности муфт, используемые в качестве контрольной базы, должны быть предварительно проверены на биение. Величина биения гладкой цилиндрической или конической поверхности проверяется индикатором.

Слайд 17

СПОСОБЫ ПРОВЕРКИ ОТКЛОНЕНИЙ ОТ ПАРАЛЛЕЛЬНОСТИ

И ПЕРПЕНДИКУЛЯРНОСТИ

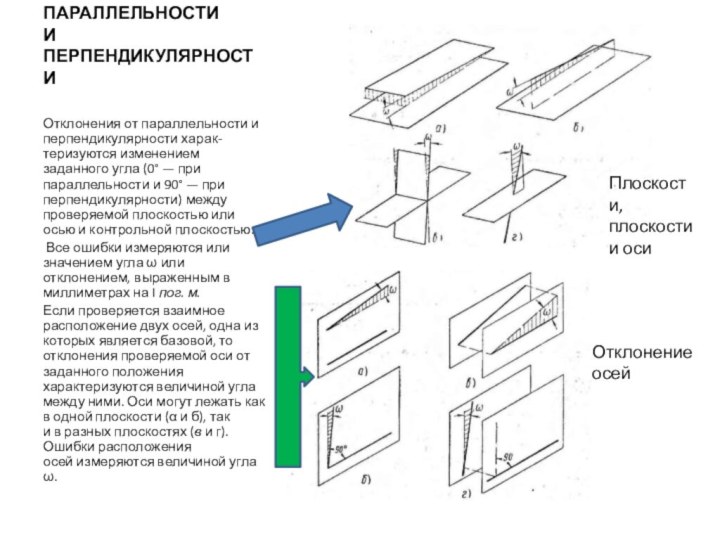

Отклонения от параллельности

и перпендикулярности харак-

теризуются изменением заданного угла (0° — при

параллельности и 90° — при перпендикулярности) между проверяемой плоскостью или осью и контрольной плоскостью.

Все ошибки измеряются или значением угла ω или отклонением, выраженным в миллиметрах на I пог. м.

Если проверяется взаимное расположение двух осей, одна из

которых является базовой, то отклонения проверяемой оси от

заданного положения характеризуются величиной угла между ними. Оси могут лежать как в одной плоскости (α и б), так

и в разных плоскостях (в и г). Ошибки расположения

осей измеряются величиной угла ω.

Плоскости,

плоскости

и оси

Отклонение осей

Слайд 18

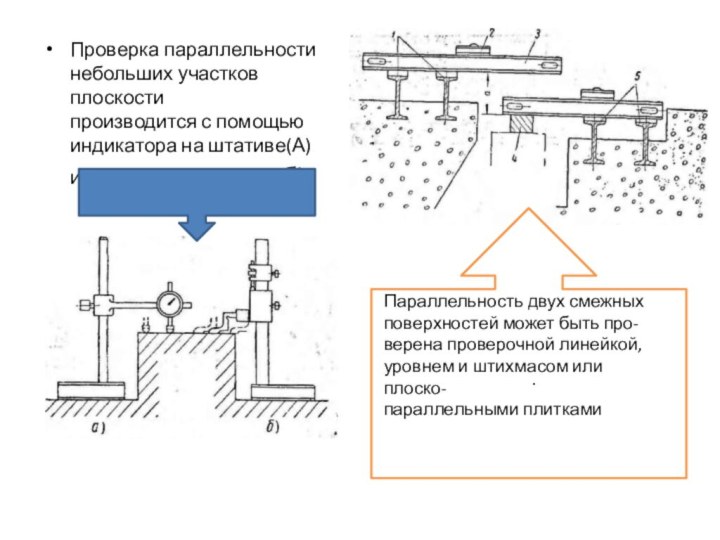

Проверка параллельности небольших участков плоскости

производится с помощью индикатора

на штативе(А) или штангенрейсмуса (б).

.

Параллельность двух смежных

поверхностей может быть про-

верена проверочной линейкой, уровнем и штихмасом или плоско-

параллельными плитками

Слайд 19

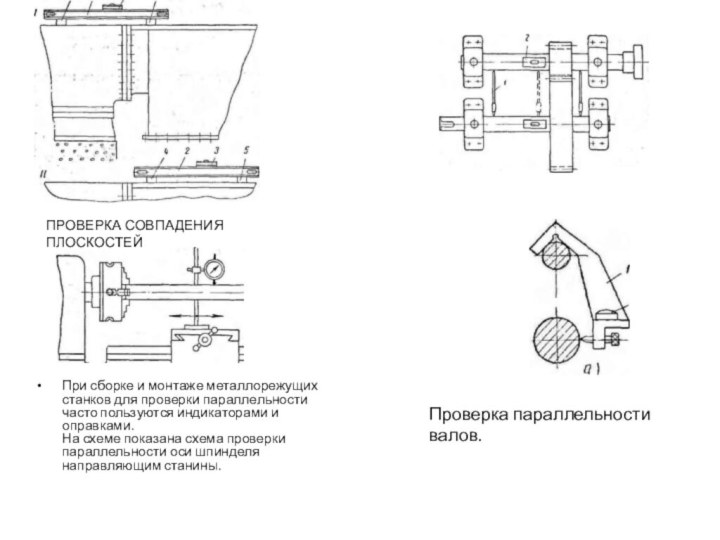

При сборке и монтаже металлорежущих станков для проверки

параллельности часто пользуются индикаторами и оправками.

На схеме показана схема

проверки параллельности оси шпинделя направляющим станины.

ПРОВЕРКА СОВПАДЕНИЯ ПЛОСКОСТЕЙ

Проверка параллельности валов.

Слайд 20

Перпендикулярное расположение плоскостей 2 проверяют непосредственным приложением угольника

1 (а), угольником 1 и индикатором 3(б) или уровнем

4(в).

Проверка перпендикулярности с помощью индикатора и оправки

Слайд 21

СПОСОБЫ ПРОВЕРКИ ОШИБОК РАССТОЯНИЙ

И УГЛОВЫХ ПОЛОЖЕНИЙ ЭЛЕМЕНТОВ

Измерение линейных

величин производится двумя методами:

абсолютным и относительным.

Абсолютный метод позволяет

сразу определить истинное значение измеряемой величины. Таковы, например, измерения с помощью микрометра или штангенциркуля, которые показывают длину измеряемой детали в пределах допускаемой ими точности. Из инструментов, работающих по абсолютному методу, при монтаже машин используются плоскопараллелыгые концевые плитки; инструменты с линейным нониусом (штангенинструменты) — штангенциркули, штангенглубиномеры, штангенрейсмусы; инструменты с микрометрическим винтом — микрометры, штихмасы, микрометрические глубиномеры; линейные меры — линейки, рулетки, складные метры и т. п.

Относительный или сравнительный метод дает возможность

узнать отклонение измеряемой величины от заданной. Истинное значение измеряемой величины может быть получено только вычислением. Из инструментов, работающих по относительному методу, в монтажном деле применяются рычажно-механические приборы индикаторы часового типа; калибры разных типов — для гладких цилиндрических деталей, для конических деталей, для резьбы, для труб, для линейных размеров (скобы, щупы); шаблоны разного типа—для проверки профиля деталей, для проверки

радиусов, для проверки фасок и т. п.

Слайд 22

Угловые измерения

При монтаже машин встречаются два случая измерения

углов: определение взаимного положения двух поверхностей или определение положения

одной плоскости относительно горизонта.

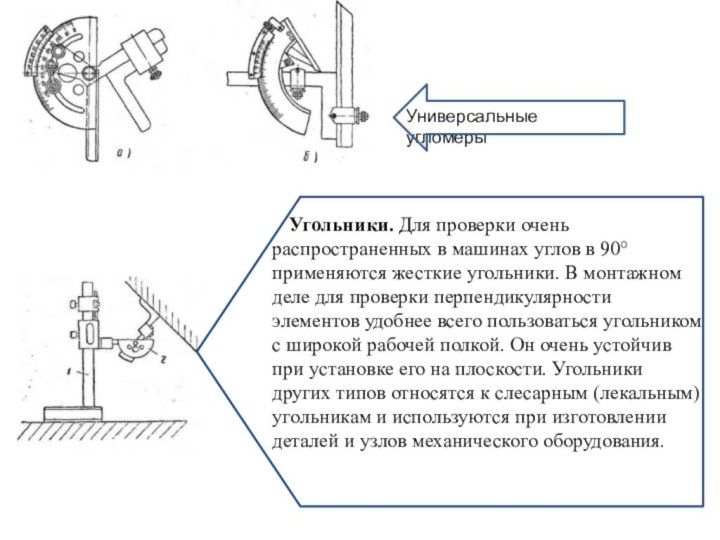

Основными угломерными инструментами в монтажном деле служат угловые меры (плитки), универсальные угломеры, различные виды уровней.

В монтажном деле приняты две системы измерения углов:

градусная и линейная. Большие углы и их отклонения задаются

в градусной мере (градусы, минуты, секунды).

Для углов и отклонений меньше одной минуты проще и удобнее значение градусной меры приводить к величине линейных отклонений, выраженных в миллиметрах на 1 метр длины.

Причем, в пределах до 5' отклонение 0,01 мм на I м соответствует углу в 2", поэтому цена деления уровней — приборов, предназначенных для измерения незначительных углов, — обычно дается не в градусной мере, а в линейной.

Слайд 24

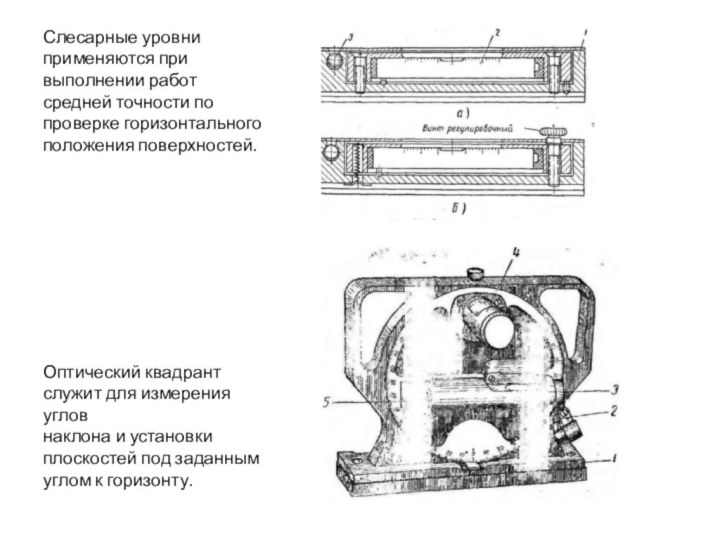

Слесарные уровни применяются при выполнении работ средней точности

по проверке горизонтального положения поверхностей.

Оптический квадрант служит для измерения

углов

наклона и установки плоскостей под заданным углом к горизонту.

Слайд 25

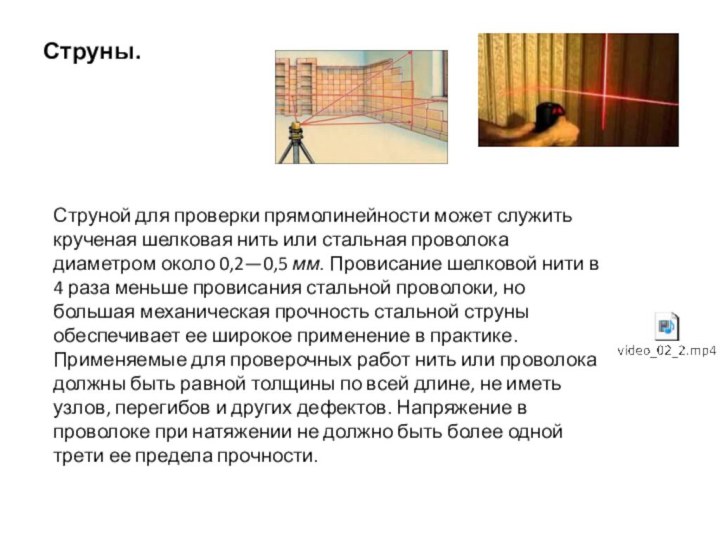

Струны.

Струной для проверки прямолинейности может служить крученая шелковая

нить или стальная проволока диаметром около 0,2—0,5 мм. Провисание

шелковой нити в 4 раза меньше провисания стальной проволоки, но большая механическая прочность стальной струны обеспечивает ее широкое применение в практике. Применяемые для проверочных работ нить или проволока должны быть равной толщины по всей длине, не иметь узлов, перегибов и других дефектов. Напряжение в проволоке при натяжении не должно быть более одной трети ее предела прочности.