- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему к ПМ.04 на тему Особенности эксплуатации и ремонта поршневого компрессора

Содержание

- 2. Особенности эксплуатации полугерметичных компрессоров

- 3. Полугерметичными их называют потому, что корпус компрессора

- 4. Достоинства полугерметичных компрессоров Frascold: 1. При сложной

- 5. Большинство неполадок в эксплуатации связано именно с

- 6. Ремонт компрессора

- 7. Разборка полугерметичного компрессора начинается с отсоединения компрессора от электродвигателя, при этом снимают всасывающий вентиль

- 8. Для снятия крышки с отсека электродвигателя отвинчивают

- 9. Удалив крышку, можно видеть статор и ротор

- 10. Снятые крышки, ротор и статор укладываются отдельно.

- 11. Затем снимают крышку масляного насоса и вынимают

- 12. ЦилиндрыНаиболее изнашивающаяся часть компрессора – это цилиндр.

- 13. ПоршеньПоршень теряет диаметр, становится овальным, увеличивается канавка

- 14. Коленчатый вал и шатуныКоленчатый вал в основном

- 15. КлапаныКлапаны имеют абразивный износ, эрозию, наклёп, деформацию

- 16. Скачать презентацию

- 17. Похожие презентации

Особенности эксплуатации полугерметичных компрессоров

Слайд 4 Достоинства полугерметичных компрессоров Frascold: 1. При сложной конструкции являются

наиболее надежными в холодильной технике. 2. При низких температурах отработано

использование вентиляторов обдува головок цилиндра, впрыск жидкости. 3. Долгий срок службы 4. Безопасность для окружающей среды. 5. Низкий уровень шума. 6. Приемлемый коэффициент полезного действия. 9. Высококачественная система смазки. Диапазон работы Frascold располагается в области температур от +13 до -45 С° и холодопроизводительности от 3 до 280 кВт. Компрессоры работают на всевозможных видах хладагента. Корпуса компрессоров покрыты защитным антикоррозионным слоем и слоем эмали синего цвета. Все аппараты имеют тепловую защиту. Недостатки: 1. Охлаждение обмоток электродвигателя парами холодильного агента и отсутствие запаса по мощности этих обмоток.Слайд 5 Большинство неполадок в эксплуатации связано именно с проблемами

сгорания обмоток электродвигателя из-за сложностей с охлаждением при утечках,

повышенном перегреве на ТРВ, реже из-за гидроударов, поскольку всасывание происходит через электродвигатель и это является своеобразным предохранением от влажного хода. Необходимо четко выполнять инструкции заводов-изготовителей по типу масла, которое можно применять для данного компрессора при использовании того или иного фреона. Все компрессоры поставляются заправленными синтетическим полиэфирным маслом (РОЕ) с малым уносом и характеристиками, соответствующими определенному типу хладагента. Масло заменяется через 10-12 тыс. часов работы или через 3 года.Слайд 7 Разборка полугерметичного компрессора начинается с отсоединения компрессора от

электродвигателя, при этом снимают всасывающий вентиль

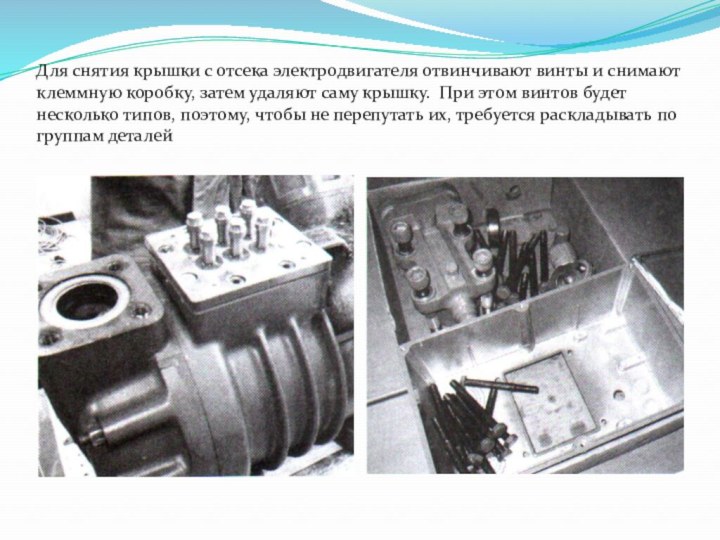

Слайд 8 Для снятия крышки с отсека электродвигателя отвинчивают винты

и снимают клеммную коробку, затем удаляют саму крышку. При

этом винтов будет несколько типов, поэтому, чтобы не перепутать их, требуется раскладывать по группам деталейСлайд 9 Удалив крышку, можно видеть статор и ротор электродвигателя.

Ротор должен сниматься легко. Удалив ротор, необходимо вынуть статор.

При сгорании электродвигателя все детали будут покрыты черным нагаром.Слайд 10 Снятые крышки, ротор и статор укладываются отдельно. Затем снимаются

крышки цилиндров и вынимаются клапанные доски, которые при необходимости

могут разбираться.Слайд 11 Затем снимают крышку масляного насоса и вынимают шестерни.

Далее снимается крышка со стороны насоса для масла с

целью извлечения шатунно-поршневой группы. Вынутые детали раскладывают на видном месте и проводят дефектацию.

Слайд 12

Цилиндры

Наиболее изнашивающаяся часть компрессора – это цилиндр. Он

изнашивается более всего рядом с нагнетательным клапаном от воздействия

высокого давления и первого поршневого кольца. При износе цилиндр теряет круглую форму и постепенно принимает форму овала . Цилиндр должен быть зеркально-гладким, без рисок, задиров, царапин, выбоин. Его состояние оценивают визуально, а овальность и конусность определяют нутромером с индикаторной головкой в трех-пяти точках по высоте цилиндра. Если значения превышают указанные производителем параметры, их можно устранить расточкой или шлифовкой (до указанных пределов).

Слайд 13

Поршень

Поршень теряет диаметр, становится овальным, увеличивается канавка под

кольца и в бобышках под поршневой палец. Чрезмерный износ

поршня приводит к стукам, снижению производительности, ухудшению смазывания и повышению температуры нагнетания.Поршневые кольца подвергаются наибольшему износу, поэтому их желательно сразу заменять.

Слайд 14

Коленчатый вал и шатуны

Коленчатый вал в основном изнашивается

на шейках, где наблюдается овальность, конусность, седлообразность и бочкообразность

или изгиб самого вала. При увеличении шероховатости поверхности шеек их шлифуют и полируют на станке или вручную. Шатуны имеют усталостные трещины, выработку или ослабление посадки подшипниковой втулки, износ и повреждение плоскости разъема шатуна и опорных поверхностей, искривление или скручивание стержня шатуна и засорение масляных каналов. Изношенные отверстия нижних головок шатунов восстанавливают фрезерованием плоскости разъема и последующим растачиванием отверстия до номинального размера. Затяжку болтов шатунов контролируют динамометрическим ключом.Подшипники качения ремонту не подлежат и заменяются.

Слайд 15

Клапаны

Клапаны имеют абразивный износ, эрозию, наклёп, деформацию клапанных

досок от остаточных напряжений в металле. Дефектацию проверяют визуально.

На

пластинах клапанов могут иметься усталостные трещины, коробление, коррозия и истирание. Исправные пластины после работы имеют по периметру четко выраженные пояски уплотнения, имеющие зеркальный блеск.Уплотнительные поверхности притирают на специальных станках или вручную. Дефекты седел и клапанных плит устраняют шлифованием и притиркой. Пружины при большой осадке по высоте заменяют.