Слайд 2

Схема стального слитка Чернова

Слиток состоит из трех

зон:

мелкокристаллическая корковая зона;

зона столбчатых кристаллов;

внутренняя зона крупных равноосных кристаллов.

Схема дендрита

Слайд 3

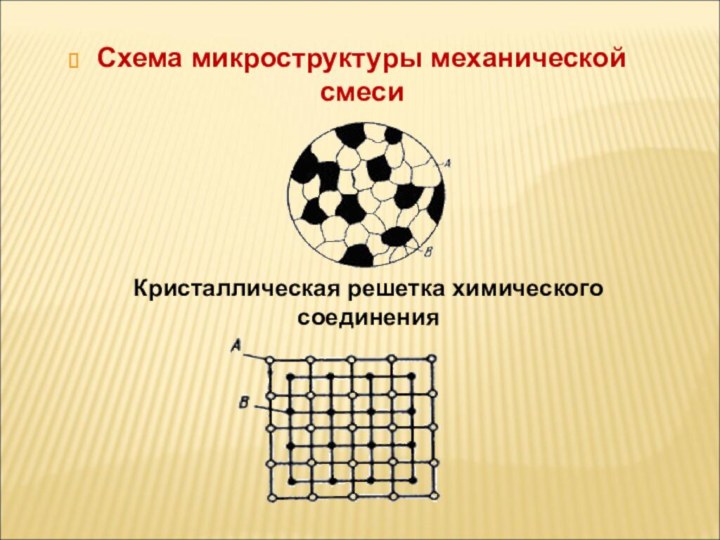

Схема микроструктуры механической смеси

Кристаллическая решетка химического соединения

Слайд 4

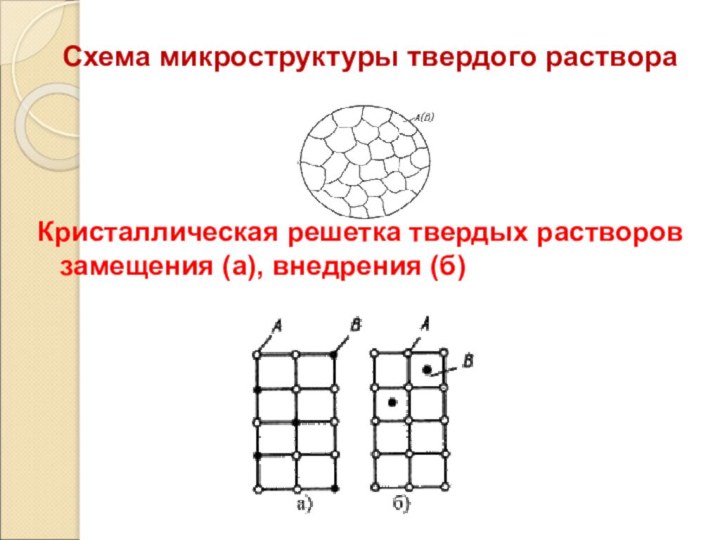

Схема микроструктуры твердого раствора

Кристаллическая решетка твердых растворов замещения

(а), внедрения (б)

Слайд 9

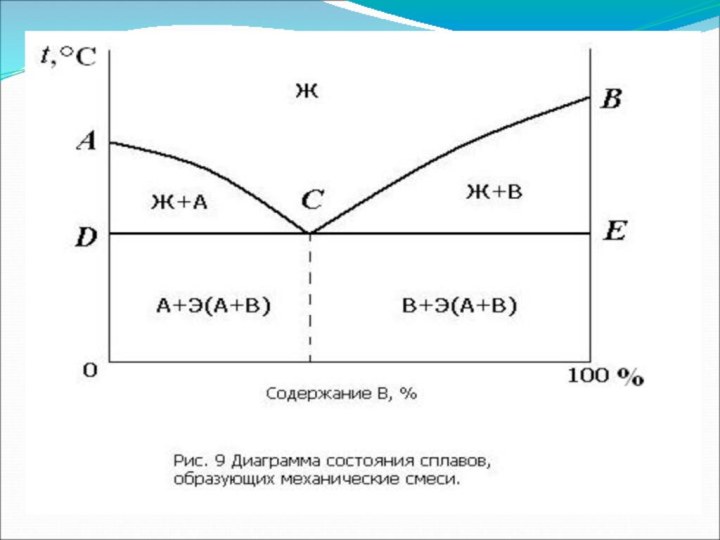

Диаграмма состояния сплавов из двух компонентов (Pb –

Sb), образующих механическую смесь

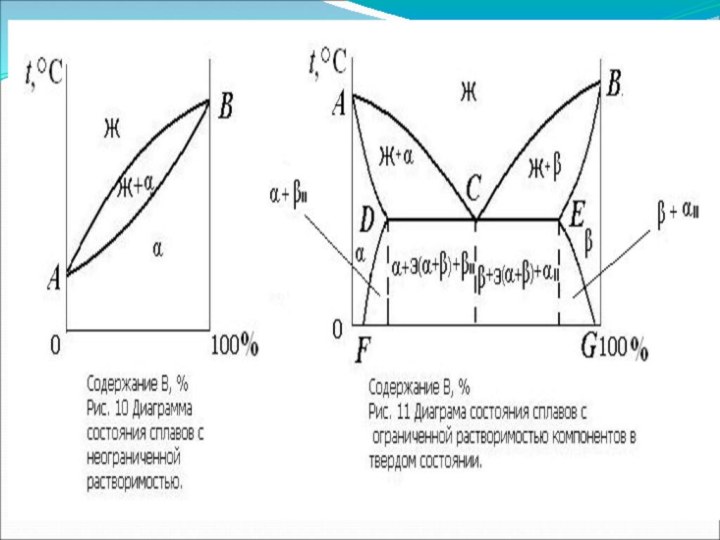

Слайд 10

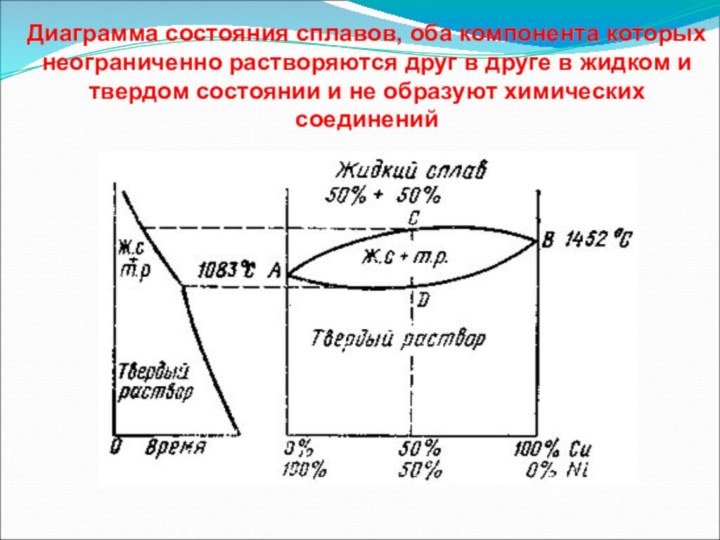

Диаграмма состояния сплавов, оба компонента которых неограниченно растворяются

друг в друге в жидком и твердом состоянии и

не образуют химических соединений

Слайд 11

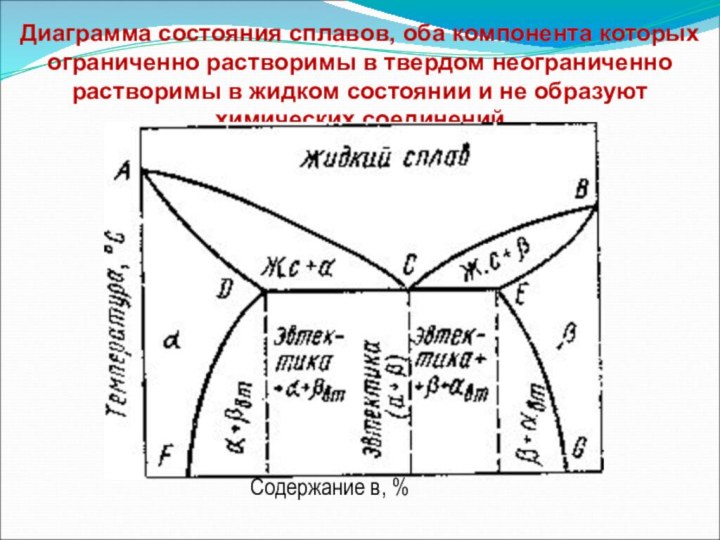

Диаграмма состояния сплавов, оба компонента которых ограниченно растворимы

в твердом неограниченно растворимы в жидком состоянии и не

образуют химических соединений

Содержание в, %

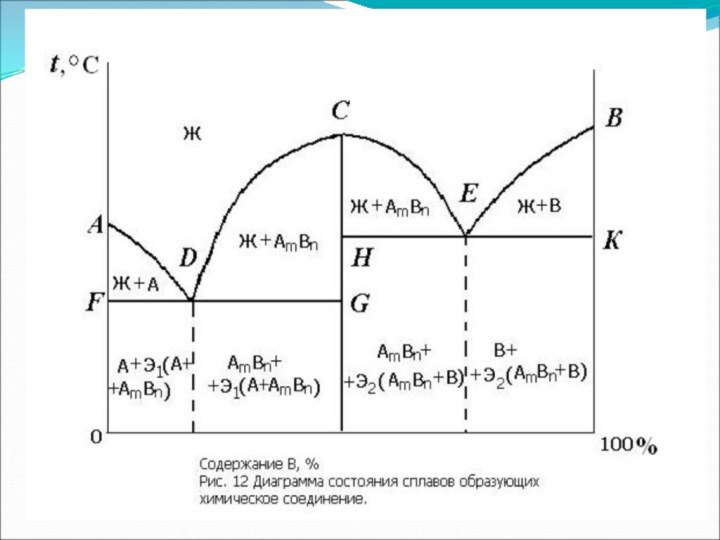

Слайд 12

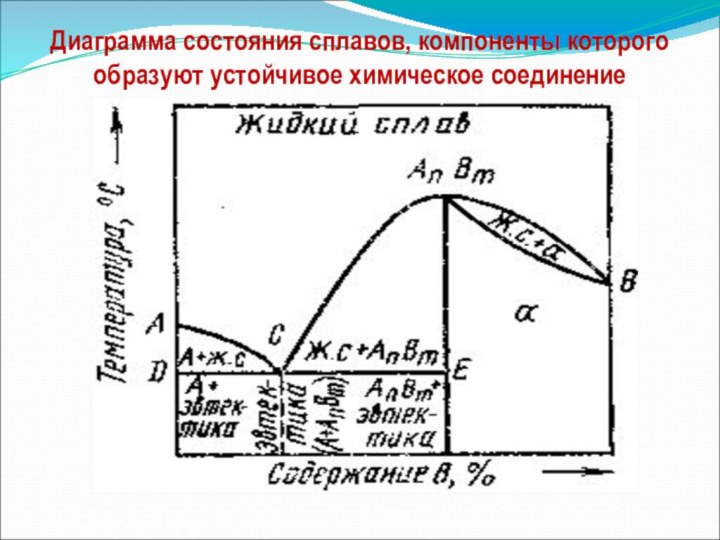

Диаграмма состояния сплавов, компоненты которого образуют устойчивое химическое

соединение

Слайд 13

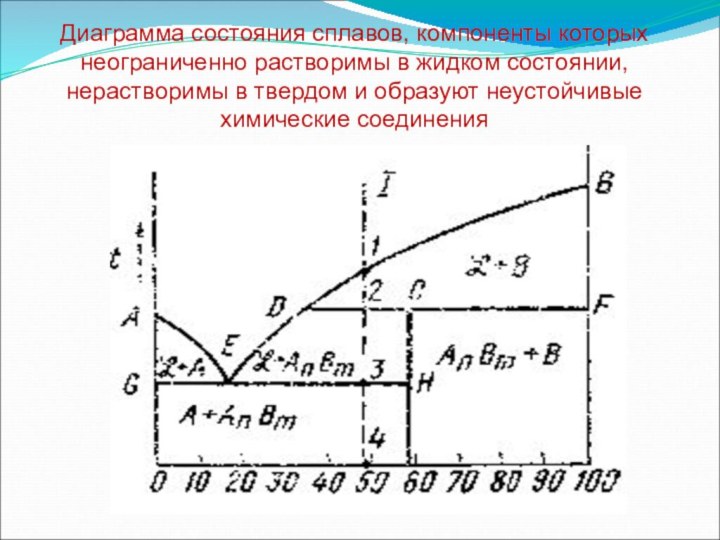

Диаграмма состояния сплавов, компоненты которых неограниченно растворимы в

жидком состоянии, нерастворимы в твердом и образуют неустойчивые химические

соединения

Слайд 14

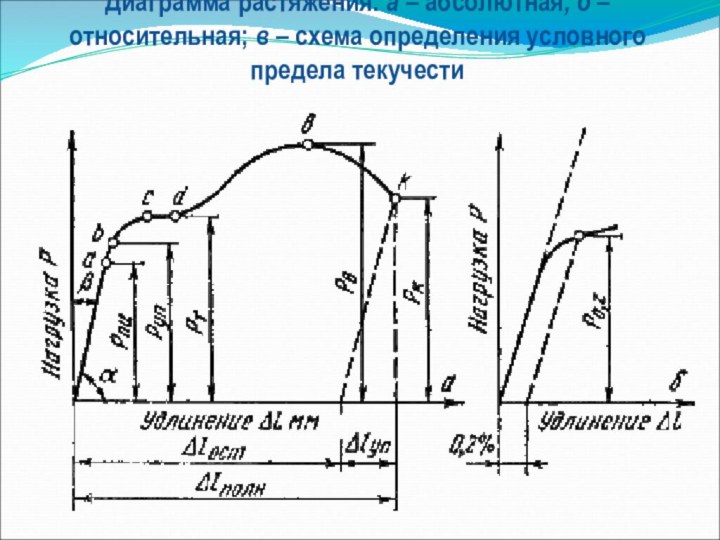

Диаграмма растяжения: а – абсолютная, б – относительная;

в – схема определения условного предела текучести

Слайд 15

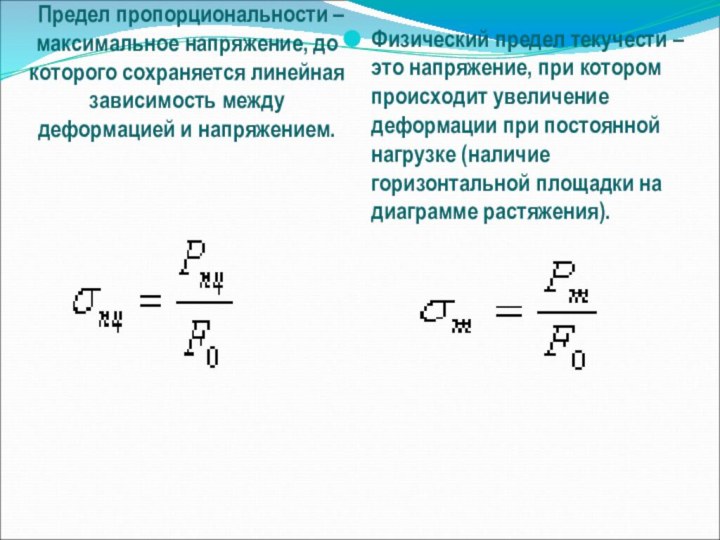

Предел пропорциональности – максимальное напряжение, до которого

сохраняется линейная зависимость между деформацией и напряжением.

Физический предел текучести

– это напряжение, при котором происходит увеличение деформации при постоянной нагрузке (наличие горизонтальной площадки на диаграмме растяжения).

Слайд 16

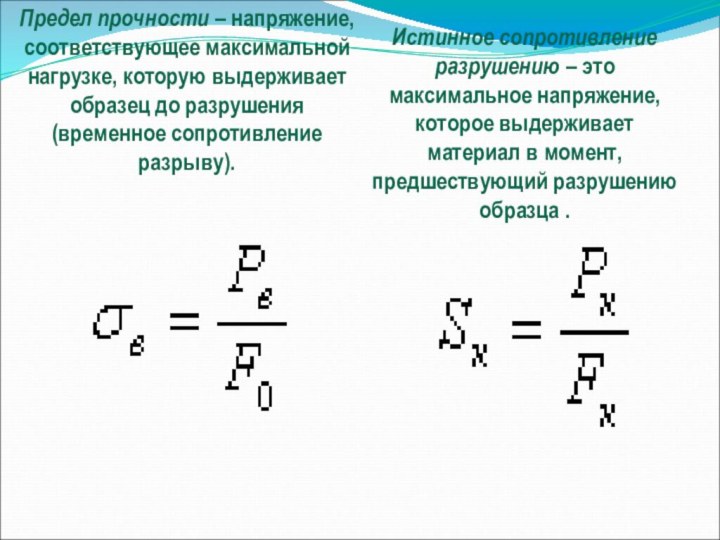

Предел прочности – напряжение, соответствующее максимальной нагрузке, которую

выдерживает образец до разрушения (временное сопротивление разрыву).

Истинное сопротивление разрушению

– это максимальное напряжение, которое выдерживает материал в момент, предшествующий разрушению образца .

Слайд 18

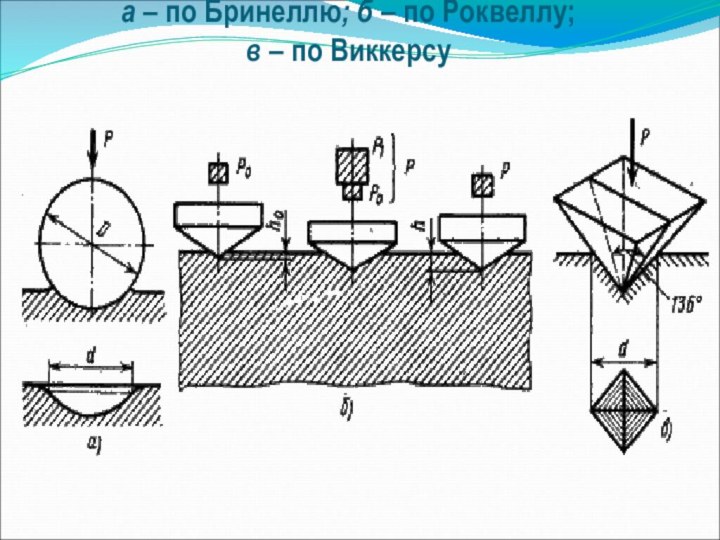

Схемы определения твердости:

а – по Бринеллю; б

– по Роквеллу;

в – по Виккерсу

Слайд 19

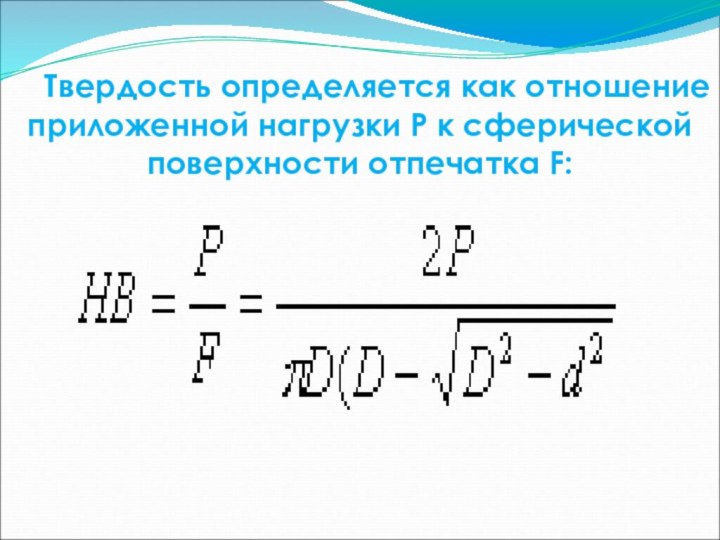

Твердость определяется как отношение приложенной нагрузки Р к

сферической поверхности отпечатка F:

Слайд 20

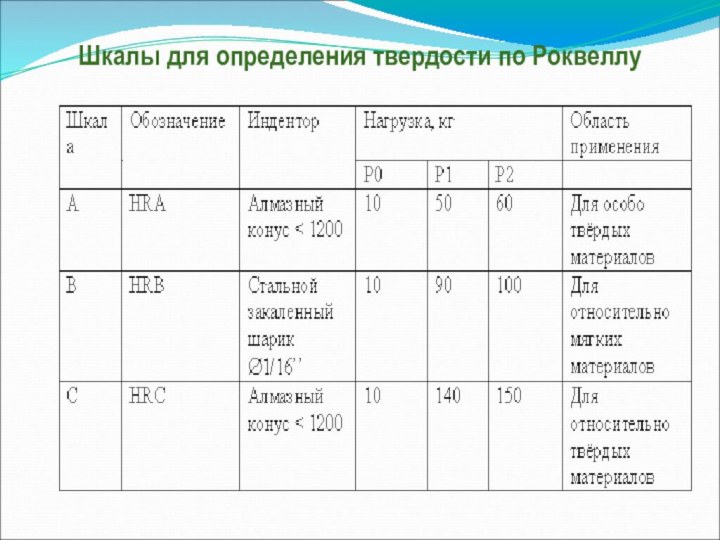

Шкалы для определения твердости по Роквеллу

Слайд 21

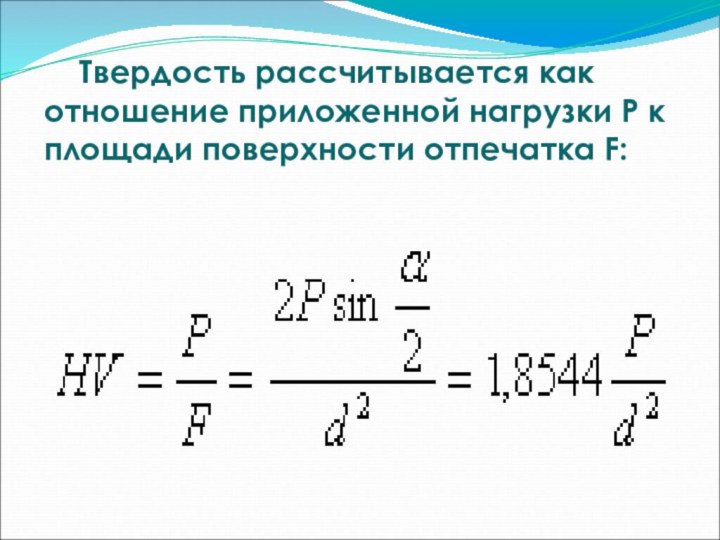

Твердость рассчитывается как отношение приложенной нагрузки P к

площади поверхности отпечатка F:

Слайд 22

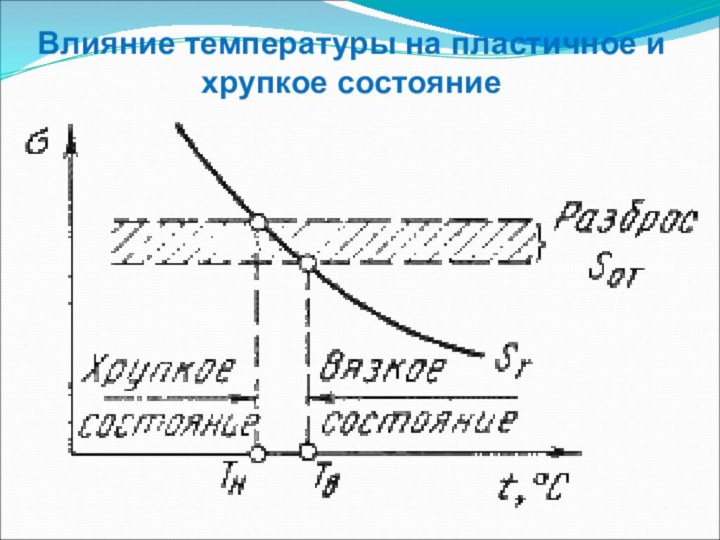

Влияние температуры на пластичное и хрупкое состояние

Слайд 23

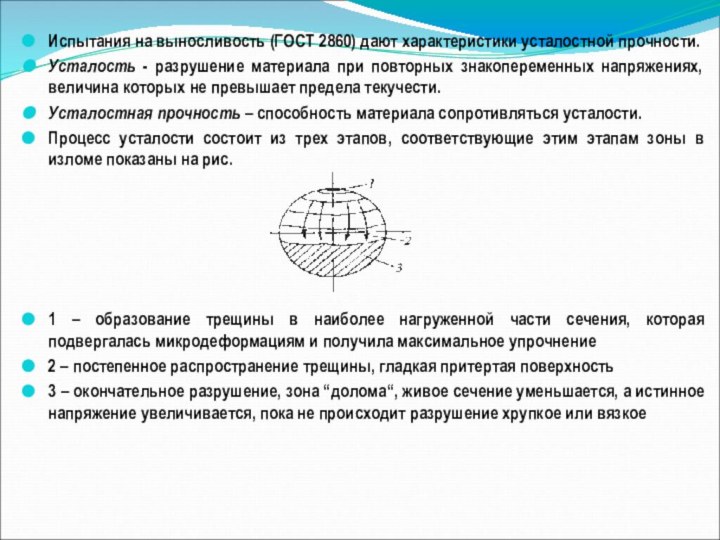

Испытания на выносливость (ГОСТ 2860) дают характеристики усталостной

прочности.

Усталость - разрушение материала при повторных знакопеременных напряжениях, величина

которых не превышает предела текучести.

Усталостная прочность – способность материала сопротивляться усталости.

Процесс усталости состоит из трех этапов, соответствующие этим этапам зоны в изломе показаны на рис.

1 – образование трещины в наиболее нагруженной части сечения, которая подвергалась микродеформациям и получила максимальное упрочнение

2 – постепенное распространение трещины, гладкая притертая поверхность

3 – окончательное разрушение, зона “долома“, живое сечение уменьшается, а истинное напряжение увеличивается, пока не происходит разрушение хрупкое или вязкое

Слайд 24

Лабораторная работа №3

Тема Определение твердости металла

Цель работы:

1. Освоение

методики измерения твердости вдавливанием на приборах Бринелля и Роквелла.

2.

Выбор условий испытаний для конкретных образцов и материалов и проведение измерений твердости.

Слайд 25

При измерении твердости на приборе Бринелля необходимо выполнять

следующие требования.

Поверхность испытуемого образца должна быть обработана в виде

плоскости так, чтобы края отпечатка были отчетливо видны при измерении его диаметра, и чтобы действующая сила прикладывалась перпендикулярно поверхности образца. Поверхность испытуемого образца должна быть свободна от окалины и других посторонних веществ.

Минимальная толщина образца должна быть не менее десятикратной глубины отпечатка. На обратной стороне испытуемого образца после изменения твердости не должно быть заметно следов деформации.

3. При выборе шарика и нагрузки следует руководствоваться таблицей 4.

4. Расстояние от центра отпечатка до края образца не должно быть менее, чем 2,5 d, а расстояние между центрами соседних отпечатков - не менее 4 d.

5. Процесс измерения твердости по Бринеллю состоит в том, что образец, помещенный на столик прибора, приводится в соприкосновение с наконечником (столик следует поднимать до упора), что соответствует предварительной нагрузке, примерно 1000 Н, затем в течение определенного времени прикладывается выбранная нагрузка, после снятия которой столик с образцом отводится, и на образце с помощью специальной лупы измеряют диаметр отпечатка (цена деления лупы 0,1 мм). Образцы с твердостью НВ>4500 МПа на приборе Бринелля испытывать запрещается.

6. Размер полученного отпечатка измеряют с помощью лупы Бринелля и по формуле (6) или по таблице, с учетом нагрузки, находят значение твердости.

Слайд 26

Определение твердости на приборе Роквелла

Измерение твердости на приборе

Роквелла производится с помощью стального шарика диаметром порядка 1,6

мм или алмазного конуса с углом при вершине 120°. Число твердости по Роквеллу зависит от глубины вдавливания наконечника и считывается со шкалы индикатора, установленного на приборе Роквелла. Нагрузка к наконечнику прикладывается в две стадии: сначала предварительная (100 Н) путем совмещения малой стрелки с красной точкой. Большая стрелка всегда совмещается с нулем черной шкалы. Затем дается основная, которая в сумме с предварительной составляет 600, 1000 или 1500 Н

Слайд 27

Шкала измерения F применяется для цветных металлов; шкала

B - для отожженных черных металлов; шкала С -

для закаленных металлов; шкала А - для измерения твердости поверхностных слоев металла.

Слайд 28

Контрольные вопросы

1. Что называется твердостью?

2. Какова размерность твердости

по Бринеллю и Роквеллу?

3. Последовательность замера твердости на приборах

Бринелля и Роквелла.

4. Какие нагрузки и диаметры шариков применяются на приборе Бринелля?

5. В чем сущность закона подобия и где он используется?

6. В чем различие между шкалой отсчета и шкалой измерения твердости?

7. Какие шкалы измерения твердости и когда применяются на приборе

Роквелла?

8. Каковы условия испытания твердости по шкале А?

9. Каковы условия испытания твердости по шкале В?

10. Каковы условия испытания твердости по шкале С?

11. Каковы условия испытания твердости по шкале F?

Слайд 29

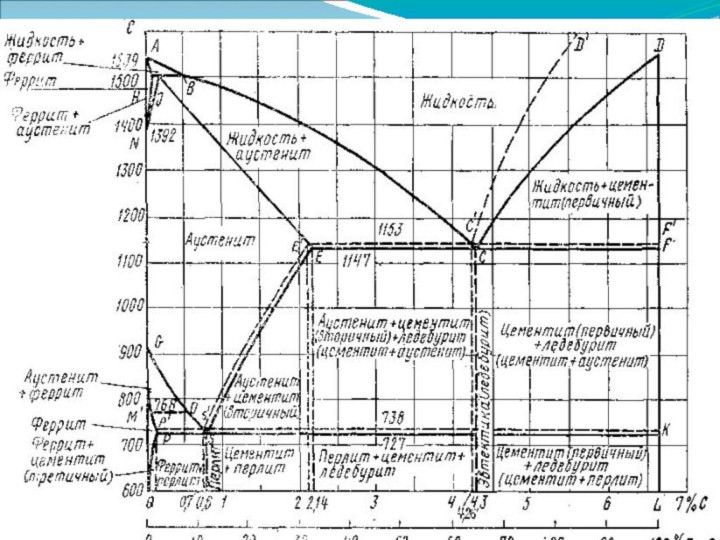

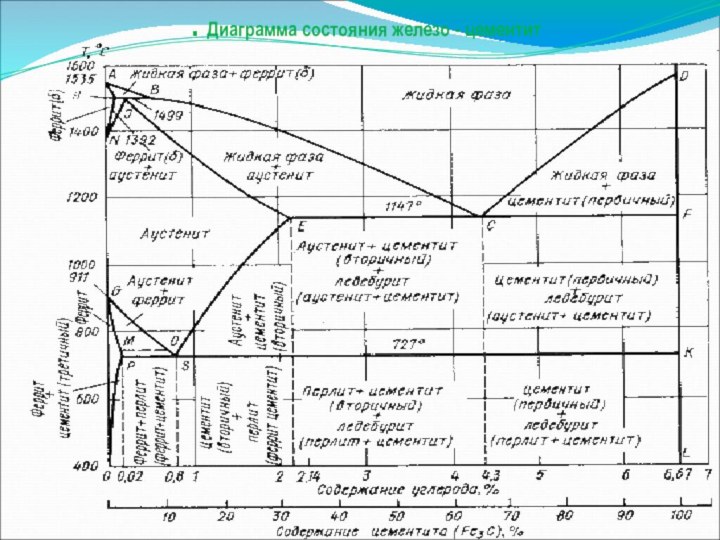

Диаграмма состояния железоуглеродистых сплавов (сплошные линии —

система Fe — Fe3C, пунктирные линии — система Fe

— С)

Слайд 30

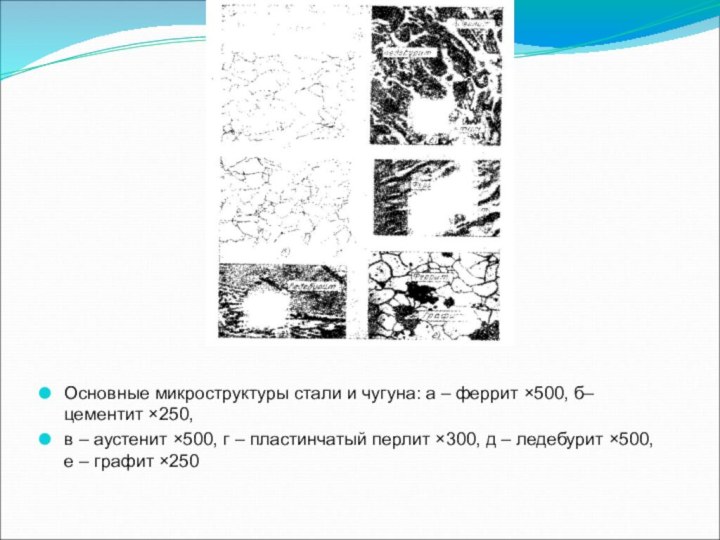

Основные микроструктуры стали и чугуна: а – феррит

×500, б– цементит ×250,

в – аустенит ×500, г –

пластинчатый перлит ×300, д – ледебурит ×500, е – графит ×250

Слайд 31

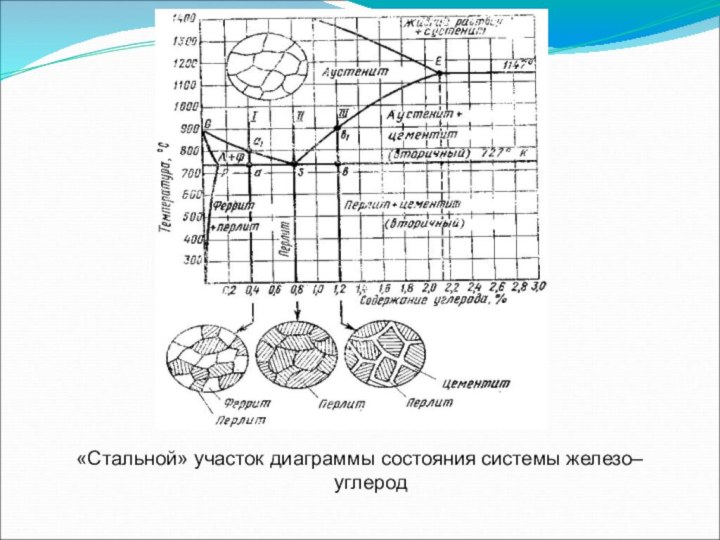

«Стальной» участок диаграммы состояния системы железо–углерод

Слайд 32

. Диаграмма состояния железо - цементит

Слайд 33

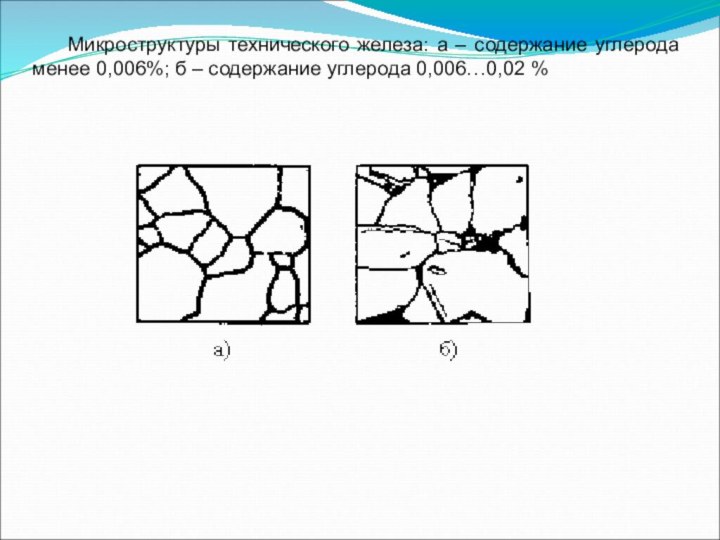

Микроструктуры технического железа: а – содержание углерода менее

0,006%; б – содержание углерода 0,006…0,02 %

Слайд 34

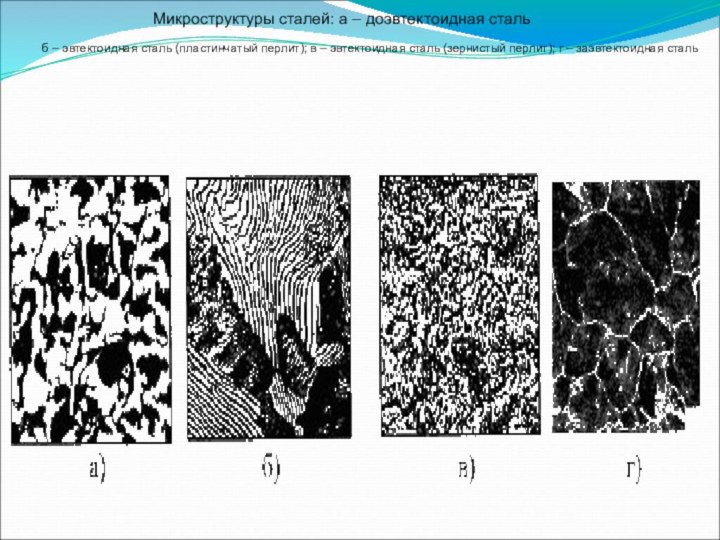

.

Микроструктуры сталей: а – доэвтектоидная сталь

б –

эвтектоидная сталь (пластинчатый перлит); в – эвтектоидная сталь (зернистый

перлит); г – заэвтектоидная сталь

.

Слайд 35

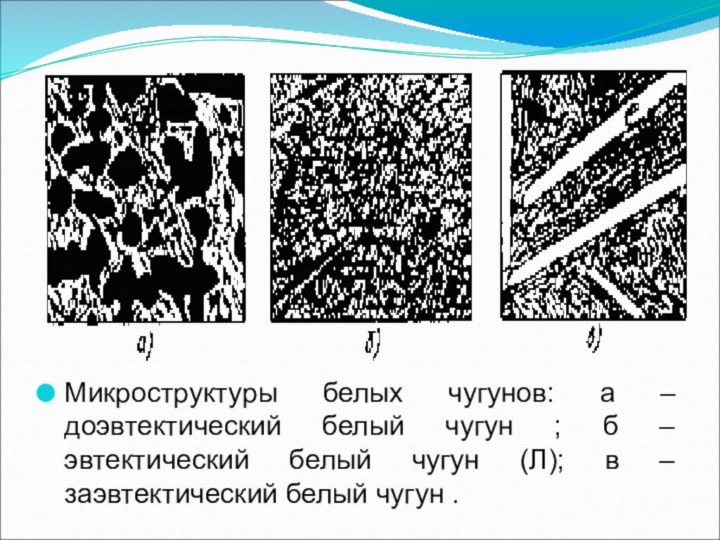

Микроструктуры белых чугунов: а – доэвтектический белый чугун

; б – эвтектический белый чугун (Л); в –

заэвтектический белый чугун .

Слайд 36

Лабораторная работа №4

Количественный металлографический анализ

Цель работы: овладеть методикой

количественной металлографии при определении величины зерна, соотношения фазовых, структурных

составляющих.

Для работы необходимы: микроскоп с окуляр-микрометром, объект-микрометр, шлифы технического железа и чугун с шаровидным графитом.