Слайд 2

На гусеничном тракторе Т-150 установлен двигатель СМД-60, который

является

базовой моделью нового семейства дизелей, выпускаемых отечественной

промышленностью. Его конструкция

принципиально отличается от предыдущих

моделей тракторных двигателей.

Дизель СМД-60 — четырехтактный, шестицилиндровый, короткоходовый,

жидкостного охлаждения, с непосредственным впрыском топлива и

турбонаддувом. Цилиндры расположены в два ряда под углом 90° и выполнены в

общем блоке вместе с верхней частью картера. Левый ряд цилиндров смещен

относительно правого на 36 мм, что дало возможность устанавливать

два шатуна противолежащих цилиндров на одну шатунную шейку коленчатого

вала. Агрегаты и механизмы на двигателе скомпонованы с учетом использования

преимуществ V-образной схемы расположения цилиндров, что обеспечило компактность

моторной установки на тракторе Т-150. В развале цилиндров находятся турбокомпрессор и

выпускные коллекторы. Топливный насос НД-22/6Б4 установлен в задней части, имеет

привод от механизма газораспределения. Двигатель имеет фильтры предварительной и

тонкой очистки дизельного топлива, а для фильтрации масла — полнопоточную

центрифугу. Воздухоочиститель — циклонного типа, с автоматическим удалением пыли из

пылесборника. Водяной насос — центробежного типа, располагается на передней крышке

блок-картера и имеет клиноременной привод от шкива, установленного на носке

коленчатого вала. Пуск дизеля СМД-60 осуществляется одноцилиндровым бензиновым

пусковым двигателем П-350 с одноступенчатым редуктором. Для облегчения пуска при

низких температурах двигатель оборудован предпусковым подогревателем. На двигателе

установлен генератор переменного тока.

Слайд 3

Порядок нумерации цилиндров в дизеле СМД-60.

Слайд 4

Блок-картер является основной корпусной деталью,

объединяющей правый и левый

блоки цилиндров и

верхнюю часть картера коленчатого вала. Передняя и

задняя

торцовые стенки вместе с двумя поперечными перегородками

между смежными цилиндрами обеспечивают высокую жесткость

всей детали. В верхней и нижней плите каждого блока

выполнены цилиндрические расточки для установки гильз

цилиндров. В нижней части на каждой поперечной стенке

имеются массивные приливы, которые вместе с крышками

образуют четыре опоры под коренные подшипники коленчатого

вала.

Слайд 5

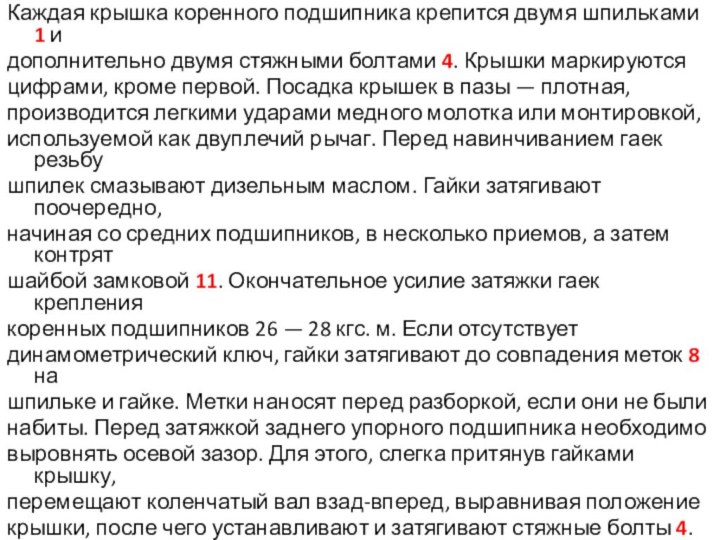

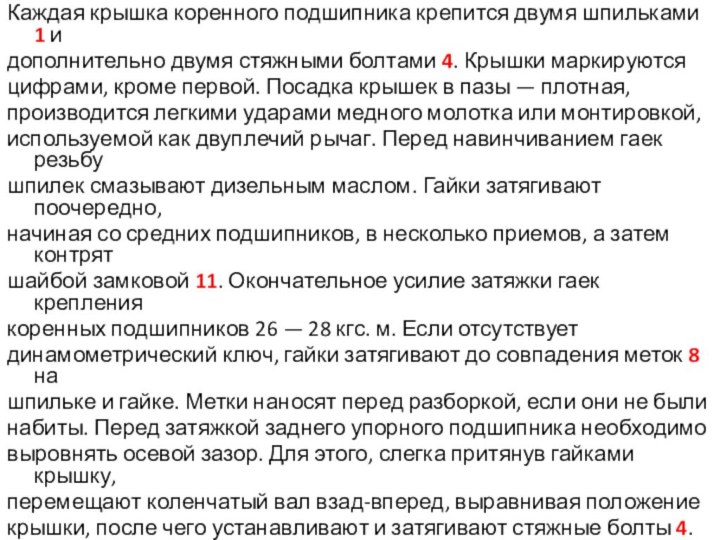

Коренной подшипник: 1 — шпилька крепления крышки

коренного подшипника;

2 — гайка; 3 — крышка коренного

подшипника; 4 —

болт втяжной; 5 — блок-картер; 6 —

нижний вкладыш подшипника; 7 — верхний вкладыш

подшипника; 8 — метка затяжки гайки; 9 — ус-фиксатор; 10 —

шайба специальная; 11 — шайба замковая.

Слайд 6

Каждая крышка коренного подшипника крепится двумя шпильками 1

и

дополнительно двумя стяжными болтами 4. Крышки маркируются

цифрами, кроме первой.

Посадка крышек в пазы — плотная,

производится легкими ударами медного молотка или монтировкой,

используемой как двуплечий рычаг. Перед навинчиванием гаек резьбу

шпилек смазывают дизельным маслом. Гайки затягивают поочередно,

начиная со средних подшипников, в несколько приемов, а затем контрят

шайбой замковой 11. Окончательное усилие затяжки гаек крепления

коренных подшипников 26 — 28 кгс. м. Если отсутствует

динамометрический ключ, гайки затягивают до совпадения меток 8 на

шпильке и гайке. Метки наносят перед разборкой, если они не были

набиты. Перед затяжкой заднего упорного подшипника необходимо

выровнять осевой зазор. Для этого, слегка притянув гайками крышку,

перемещают коленчатый вал взад-вперед, выравнивая положение

крышки, после чего устанавливают и затягивают стяжные болты 4.

В развале между правым и левым блоками цилиндров располагается

полость ресивера с каналами для подвода воздуха в цилиндры. Она

закрыта крышкой, отлитой из алюминиевого сплава. На крышке имеется

фланец для установки турбокомпрессора и патрубок, через который

компрессор нагнетает воздух в ресивер.

Слайд 7

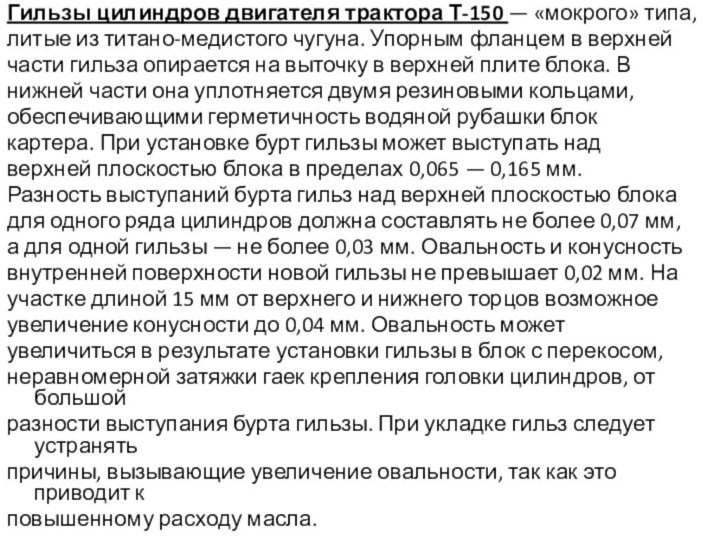

Гильзы цилиндров двигателя трактора Т-150 — «мокрого» типа,

литые

из титано-медистого чугуна. Упорным фланцем в верхней

части гильза опирается

на выточку в верхней плите блока. В

нижней части она уплотняется двумя резиновыми кольцами,

обеспечивающими герметичность водяной рубашки блок

картера. При установке бурт гильзы может выступать над

верхней плоскостью блока в пределах 0,065 — 0,165 мм.

Разность выступаний бурта гильз над верхней плоскостью блока

для одного ряда цилиндров должна составлять не более 0,07 мм,

а для одной гильзы — не более 0,03 мм. Овальность и конусность

внутренней поверхности новой гильзы не превышает 0,02 мм. На

участке длиной 15 мм от верхнего и нижнего торцов возможное

увеличение конусности до 0,04 мм. Овальность может

увеличиться в результате установки гильзы в блок с перекосом,

неравномерной затяжки гаек крепления головки цилиндров, от большой

разности выступания бурта гильзы. При укладке гильз следует устранять

причины, вызывающие увеличение овальности, так как это приводит к

повышенному расходу масла.

Слайд 8

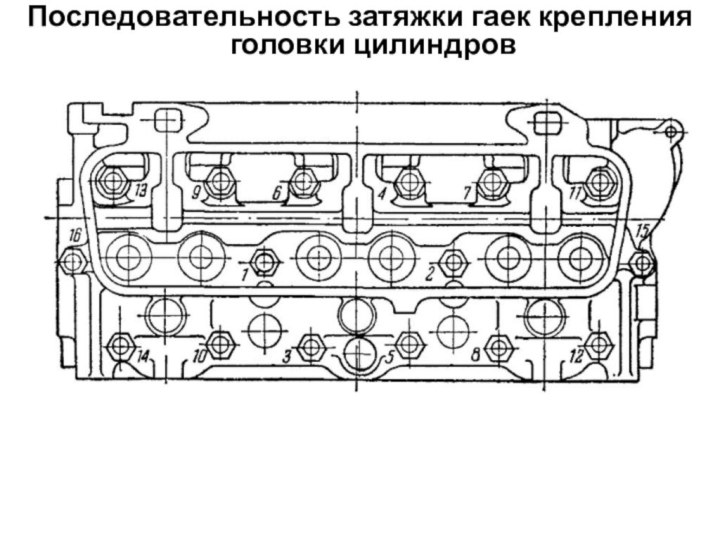

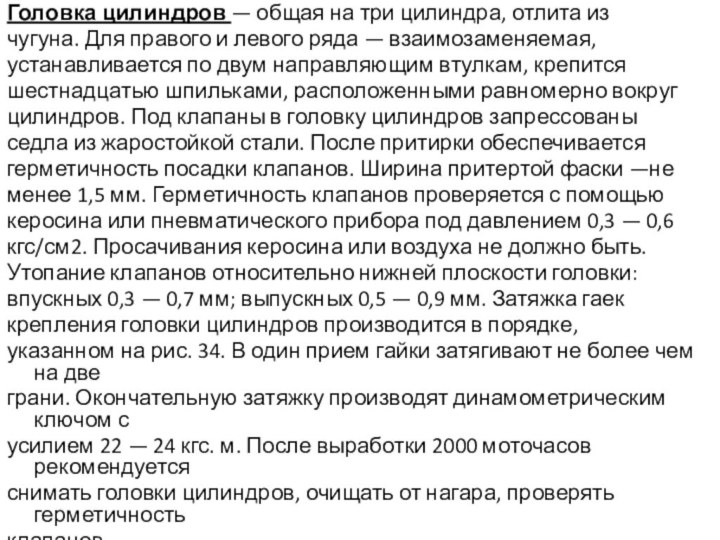

Последовательность затяжки гаек крепления головки цилиндров

Слайд 9

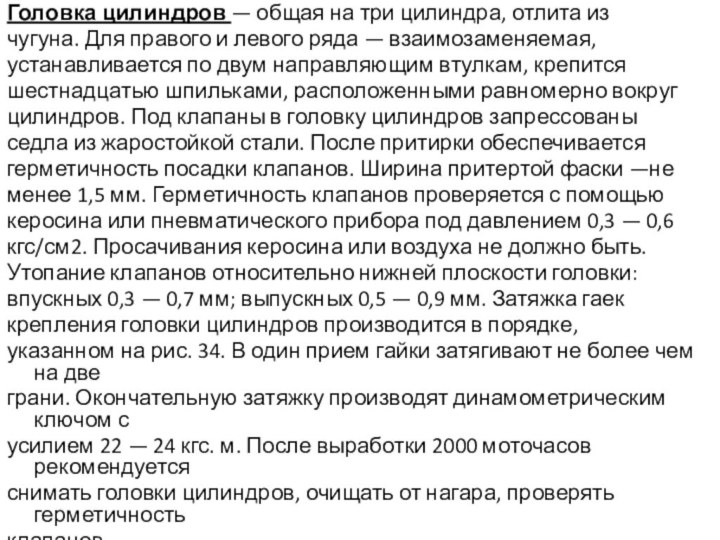

Головка цилиндров — общая на три цилиндра, отлита

из

чугуна. Для правого и левого ряда — взаимозаменяемая,

устанавливается по

двум направляющим втулкам, крепится

шестнадцатью шпильками, расположенными равномерно вокруг

цилиндров. Под клапаны в головку цилиндров запрессованы

седла из жаростойкой стали. После притирки обеспечивается

герметичность посадки клапанов. Ширина притертой фаски —не

менее 1,5 мм. Герметичность клапанов проверяется с помощью

керосина или пневматического прибора под давлением 0,3 — 0,6

кгс/см2. Просачивания керосина или воздуха не должно быть.

Утопание клапанов относительно нижней плоскости головки:

впускных 0,3 — 0,7 мм; выпускных 0,5 — 0,9 мм. Затяжка гаек

крепления головки цилиндров производится в порядке,

указанном на рис. 34. В один прием гайки затягивают не более чем на две

грани. Окончательную затяжку производят динамометрическим ключом с

усилием 22 — 24 кгс. м. После выработки 2000 моточасов рекомендуется

снимать головки цилиндров, очищать от нагара, проверять герметичность

клапанов.

Слайд 10

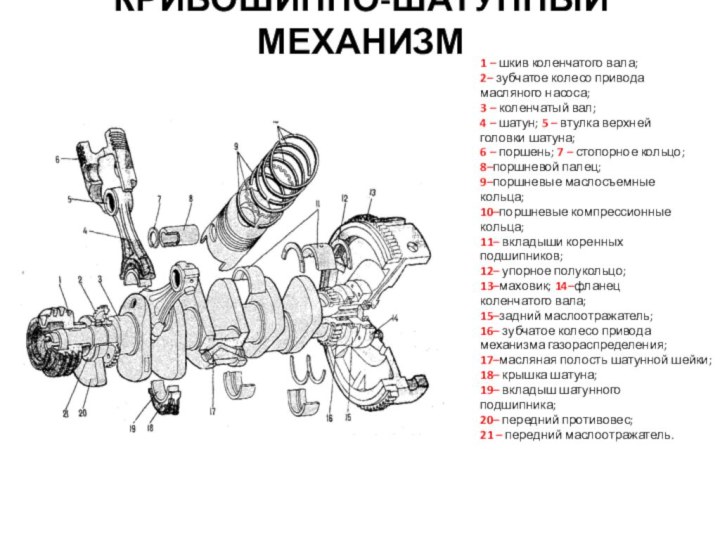

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

1 – шкив коленчатого вала;

2– зубчатое колесо

привода

масляного насоса;

3 – коленчатый вал;

4 – шатун; 5

– втулка верхней

головки шатуна;

6 – поршень; 7 – стопорное кольцо;

8–поршневой палец;

9–поршневые маслосъемные

кольца;

10–поршневые компрессионные

кольца;

11– вкладыши коренных

подшипников;

12– упорное полукольцо;

13–маховик; 14–фланец

коленчатого вала;

15–задний маслоотражатель;

16– зубчатое колесо привода

механизма газораспределения;

17–масляная полость шатунной шейки;

18– крышка шатуна;

19– вкладыш шатунного

подшипника;

20– передний противовес;

21 – передний маслоотражатель.

Слайд 11

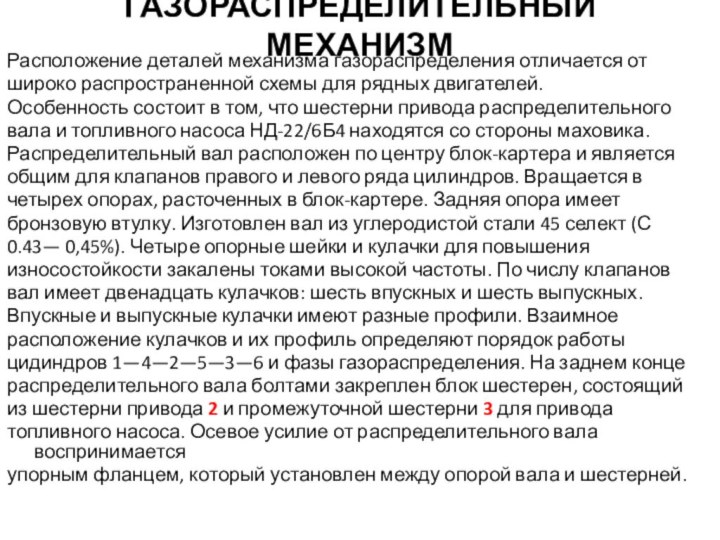

ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ

Расположение деталей механизма газораспределения отличается от

широко распространенной

схемы для рядных двигателей.

Особенность состоит в том, что шестерни

привода распределительного

вала и топливного насоса НД-22/6Б4 находятся со стороны маховика.

Распределительный вал расположен по центру блок-картера и является

общим для клапанов правого и левого ряда цилиндров. Вращается в

четырех опорах, расточенных в блок-картере. Задняя опора имеет

бронзовую втулку. Изготовлен вал из углеродистой стали 45 селект (С

0.43— 0,45%). Четыре опорные шейки и кулачки для повышения

износостойкости закалены токами высокой частоты. По числу клапанов

вал имеет двенадцать кулачков: шесть впускных и шесть выпускных.

Впускные и выпускные кулачки имеют разные профили. Взаимное

расположение кулачков и их профиль определяют порядок работы

цидиндров 1—4—2—5—3—6 и фазы газораспределения. На заднем конце

распределительного вала болтами закреплен блок шестерен, состоящий

из шестерни привода 2 и промежуточной шестерни 3 для привода

топливного насоса. Осевое усилие от распределительного вала воспринимается

упорным фланцем, который установлен между опорой вала и шестерней.

Слайд 12

1 — шестерня

коленчатого вала;

2 — шестерня

распределительного

вала;

3

— шестерня

промежуточная;

4 — шестерня привода

топливного насоса;

5 —

штанга;

6 — винт

регулировочный;

7 — коромысло клапана;

8 — гайка контровочная;

9 — пружины клапана;

10 — втулка

направляющая;

11 — клапан;

12 — толкатель.

Слайд 13

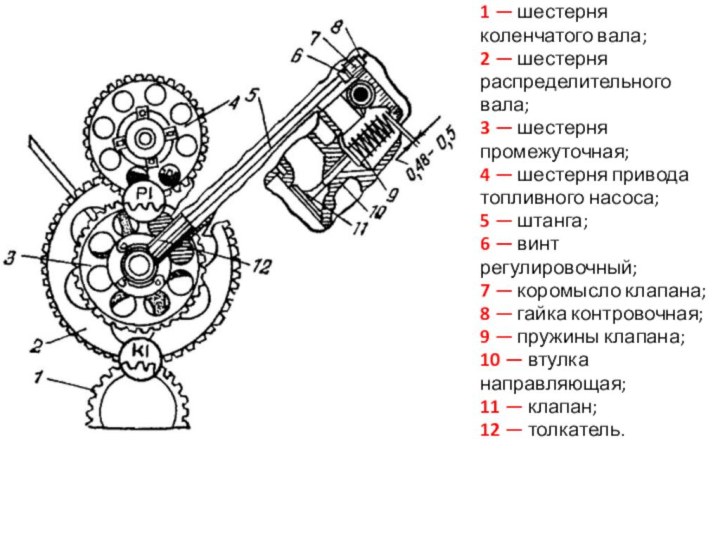

Упорный фланец крепится двумя болтами к блок-картеру. Осевое

перемещение вала —

0,16—0,288 мм. При монтаже и демонтаже распределительного

вала доступ к болтам

крепления фланца осуществляется через отверстие в блоке шестерен. Установка шестерен

в зацеплении производится по меткам. Совпадение меток на шестернях коленчатого и

распределительного валов соответствует моменту положения поршня первого цилиндра в

ВМТ на ходе сжатия. Расположение клапанов — верхнее, в один ряд на каждой головке

цилиндров. Если смотреть на головку цилиндров сверху, расположение клапанов справа

налево следующее: впускные 1—3—5, выпускные 2—4—6. Со стороны нижней плоскости

головки цилиндров клапаны легко отличить по размеру тарелки. Диаметр тарелки

впускного клапана равен 56, а выпускного — 46 мм. Клапаны двигателя СМД-60

взаимозаменяемые с клапанами двигателей ЯМЗ и АМЗ. Каждый клапан в направляющей

втулке поджимается двумя пружинами. В верхней тарелке клапан удерживается двумя

коническими сухарями. Толкатели 12 — цилиндрические, с плоскими донышками,

взаимозаменяемые с толкателями двигателя СМД-14. На каждый цилиндр

устанавливается коромысло правое и коромысло левое. Правильность их установки

проверяется по совпадению бойка коромысла с торцом клапана. Коромысла установлены

на полой оси, закрепленной в трех разрезных стойках. Стойки крепятся к головке

цилиндров шпильками, которые одновременно являются фиксаторами осей коромысел от

проворота. Коромысла к стойкам поджимаются пружинами, надетыми на оси, а крайние

коромысла фиксируются от смещения стопорными кольцами, поставленными в канавки на

оси. Гайки контрятся замковыми шайбами. Неправильная установка контровочной шайбы

приводит к ослаблению крепления стойки, что является одной из причин разрегулировки

зазоров в клапанном механизме и даже поломок.

Слайд 14

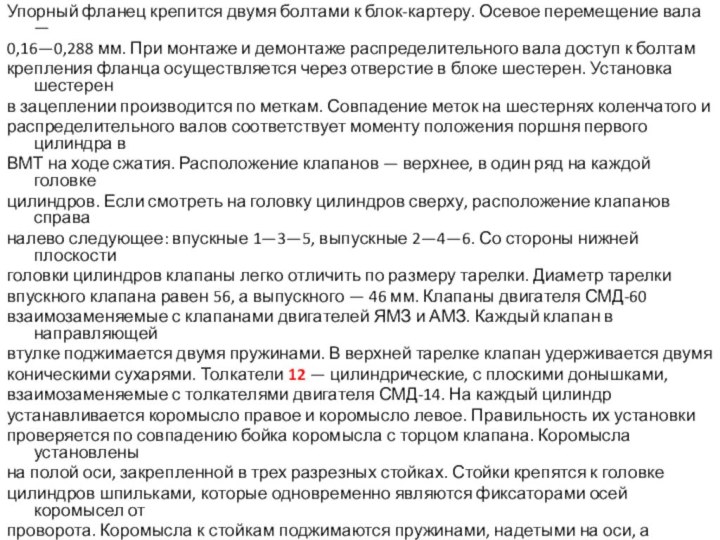

Для правильной установки фаз

газораспределения на шестернях

нанесены буквенные метки.

Риска

с меткой К на шестерне 3

распределительного вала должна быть

совмещена

с риской на шестерне 4

коленчатого вала, а риска с меткой Т на

промежуточной шестерне 2 должна

быть совмещена с риской Р на

шестерне привода топливного насоса.

Осевое перемещение

распределительного вала

ограничивается упорной шайбой,

крепящейся к блок-картеру. Зазор между

упорной шайбой и торцом шейки

распределительного вала находится в

пределах 0,08—0,34 мм и обеспечивается

при сборке дизеля.