Слайд 2

Основы технологии

плазменного напыления

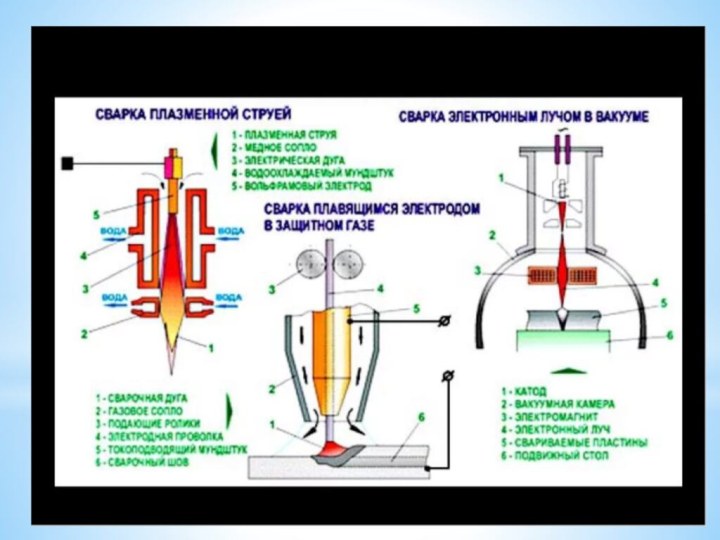

Плазма (поток газа температурой 6000 с…10000

с и скоростью 500…3000м/с) образуется в специальном генераторе плазмы

Плазма

практически мгновенно расплавляет частицы (10…100мкм) из любого материала и разгоняет их до скорости 200…500м /сек.

При соударении с поверхностью расплавленные частицы образуют покрытие с плотностью 70…100%

Плазма позволяет создавать покрытия из металлов,керамики,полимеров,металлополимеров,керамополимеров…

Качество покрытия определяется качеством предварительной подготовки поверхности изделия, материалами покрытия и технологическими параметрами плазмы.

Слайд 3

Наши покрытия

Износостойкие покрытия- толщина покрытия 0.2…1.5мм.При напылении покрытия

температура изделия составляет 60…150С.Нет коробления изделия. Не нужна термообработка

изделия. Износостойкость зависит от свойств материала покрытия.

Электроконтактные-толщина покрытия 0.01…0.1мм.Используются любые электроконтактные металлы: припои, медь, никель, вольфрам…Исключается лужение, гальваника, и все сопутствующие химические компоненты.

Термобарьерные и эррозионностойкие покрытия –толщина покрытия 0.2…10мм.Используются керамические и металлокерамические материалы- оксиды, карбиды, нитриды…Локальная защита изделий от высокотемпературных потоков даже при наличии абразивных частиц.

Слайд 4

Антикоррозионные покрытия- толщина покрытия 0.1…0.5мм.Используется цинк, алюминий, титан…

Возможно защищать от коррозии любые металлоконструкции: мосты вышки, резервуары…

Химически

стойкие покрытия из любых термопластичных полимеров- толщина покрытия 0.1…5мм. Не нужно использовать специальные стали и сплавы, эмали, композиты.

Пассивирующие и ламинирующие покрытия-тонкие защитные полиэфирные или поэтиленовые пленки на изделиях любого габарита и из любых материалов .Не нужна окраска .Очищаются струей воды.

Слайд 5

Цилиндровые втулки и поршни мощных дизелей

Выполняется хонинговав с

нанесением противозадирного покрытия ;

Восстанавливается в номинал внутренний размер втулки;

Восстанавливаются

(при необходимости)противокавитационное покрытие на наружную поверхность втулки

Антизадирное покрытие на наружной поверхности поршня

Слайд 6

Цилиндры и блоки компрессоров

Восстанавливается в номинал внутренний размер

блока или цилиндра для компрессоров

Слайд 7

Нажимной диск в сборе

Восстанавливается втулка внутри ,снаружи и

по высоте;

Восстанавливается внутренний размер диска с обеспечением допуска;

Слайд 8

Коленвалы компрессоров и ДВС

Восстанавливаются в номинал шейки коленвалов;

Восстанавливается

геометрия конуса под шкив ;

Восстанавливается (при необходимости) шпоночная канавка.

Слайд 9

Шатуны ДВС и компрессоров

Восстанавливается геометрия и размеры бронзовой

втулки и постели под вкладыш;

Восстанавливается межосевое расстояние шатуна;

Восстанавливаются отверстия

и клапана подачи масла

Слайд 10

Главный карданный вал сборе

Восстановление геометрических размеров корпусов шарнира

с напылением ,расточкой и хонинговкой в кондукторе;

Восстановление размеров стаканов;

Восстановление

пальцев вилок с заменой втулок и других деталей;

Балансировка вала;

Слайд 11

Водяные и масляные насосы

Восстановление посадочных мест валов

насосов;

Повышение ресурса работа валов в 10-15 раз за счет

нанесения в зоне сальникового уплотнения керамического покрытия .

Слайд 13

Электротехнические покрытия

Покрытие для алюминиевых шин и наконечников, для

обеспечения надежного контакта с медными шинами.

Медные покрытия на металлические

детали электроконтактных проводов

Электроизоляционное покрытие для подшипников электродвигателей

Слайд 14

Термоизолирующие и покрытия и термостойкие детали

Для повышения

термостойкости алюминиевых поршней наносится методом плазменного напыления термоизолирующее покрытие

,что защищает поршень от «прогара»

Термостойкие керамические трубки

Слайд 15

Антикоррозионная обработка металлоконструкций

Гост 9.304-87 и СНиП 2.03.11-85 «Защита

строительных конструкций от коррозии» предусматривает антикоррозионную защиту металлоконструкций из

углеродистых и низколегированных сталей напылением покрытий из Zn,Zn-Al,Al.

При агрессивном характере воздействия окружающей среды ГОСТ 28302-89 предписывает напыление слоя толщиной до 300мкм,который обеспечивает срок эксплуатации металлоконструкций более 50 лет

Слайд 16

Преимущества плазменного напыления покрытий

Длительный срок службы защищаемого изделия,

часто равный сроку его эксплуатации за счет большой толщины

покрытия;

Возможность нанесения покрытия на детали любых габаритов;

Обеспечение защиты от коррозии на основе эффекта электрохимической катодной защиты и качестве преграды для проникновения коррозионных возбудителей;

Обеспечения хорошего сцепления с бетоном в закладных элементах ;

Возможность обеспечения защиты зон сварки непосредственно на месте монтажа конструкций

Слайд 17

Плазменная наплавка

Процесс позволяет получать покрытия с уникальными свойствами(практически

нулевая пористость и прочность соединения с поверхностью на уровне

прочности самой основы)

Наплавленные покрытия хорошо работают при любых нагрузках, в т.ч. ударных при интенсивном гидро- и газоабразивном воздействии .В отличие от напыления наплавкой можно наносить покрытия большой толщины ( особых ограничений по толщине покрытий нет).

Для плазменной наплавки используются те же порошковые материалы ,кроме керамики ,что и для плазменного напыления (порошки используются большей фракции.